涂装制造车间动能的消耗占四大工艺总消耗的80%以上,设备对能源的合理利用、节能降耗将对整个汽车制造工艺过程的能源消耗起着举足轻重的作用。国内汽车涂装设备近几年发展迅速,目前已基本达到国际先进的水平,许多节能、高效、环保的设备已在国内大型的新建涂装项目投入使用。始建于2002年5月14日的涂装一车间,作为一条老涂装线设备相对落后陈旧,存在很大的改善空间。根据耗能情况,技术和设备人员以节约水、电、蒸汽为主要工作方向,提出实施了4项改造项目,有效地减少了能源消耗。

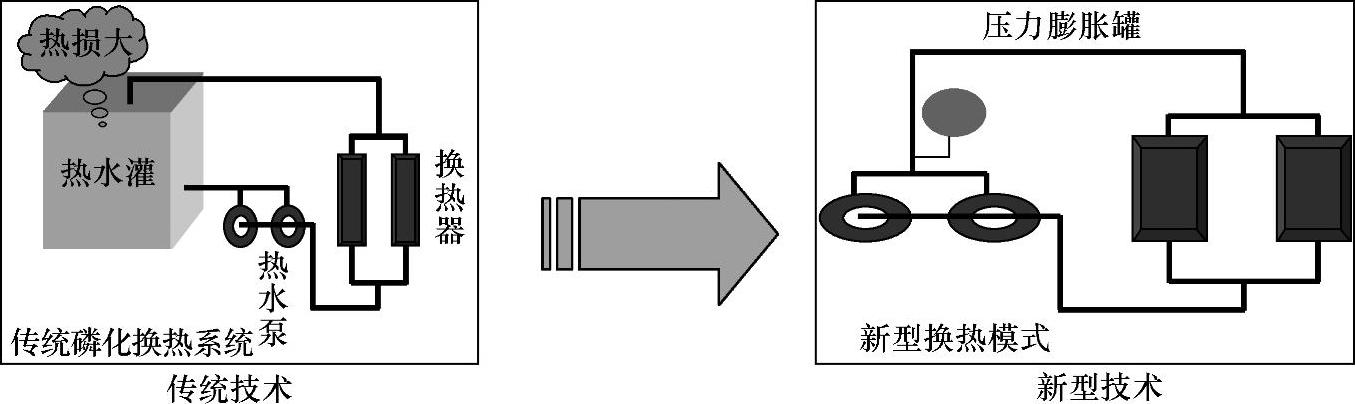

(1)磷化换热器改造(图3-21)省去传统的磷化工序必有热水罐的换热方式,直接采用闭合管路和膨胀气囊取代热水罐的间接加热方式。

图3-21 磷化换热器改造

1)传统技术为蒸汽给水槽内水进行加热,热水再给磷化槽液进行升温,一般水槽可装10t水,占地面积在3m2以上,蒸汽消耗量较大。

2)新型技术升温时只要对热水管中循环水进行升温,省去10t水槽升温所需蒸汽用量,且速度较快,提高了磷化升温效率;同时可以将10t的磷化热水罐进行拆除,开阔现场环境。该技术降低了蒸汽消耗,每小时节约蒸汽约0.23t。

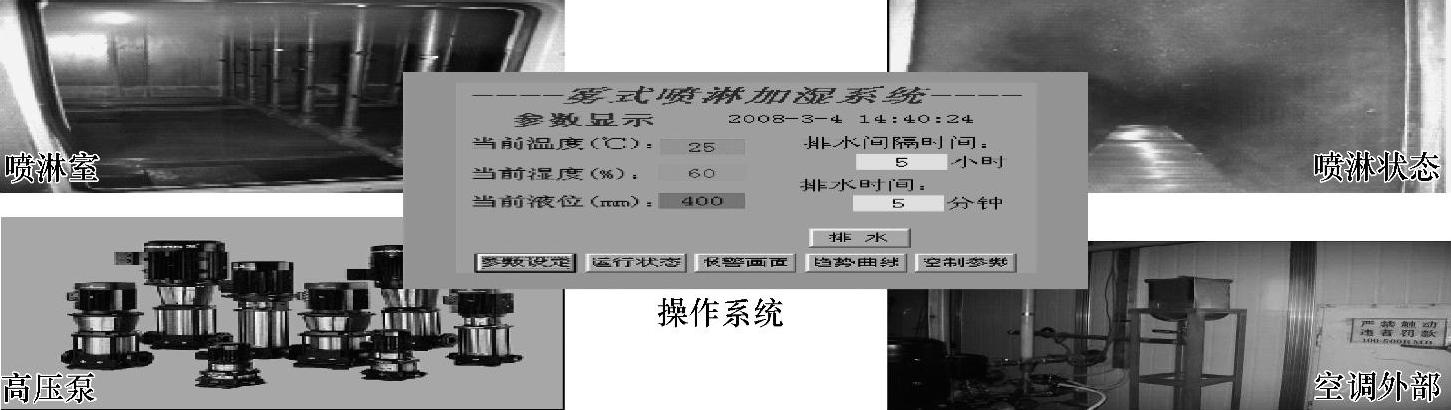

(2)空调加湿改造(图3-22)

图3-22 雾式喷淋加湿系统

1)改造前工艺空调为全新风空调,冬季使用喷淋室进行加湿处理,喷淋室使用2台15kW的循环水泵,冬季平均每天工作约20h,设在空调的加湿段对空调供风进行加湿。加湿水泵采用工频控制,空调的加湿量由人员手动控制,由于受环境的影响,加湿湿度波动大,需要人员频繁操作管路阀门来调整加湿量。

2)改造后更换喷嘴,使用高效广角喷雾提高加湿能力,在压力为0.6MPa时雾化颗粒小于200μm,更换高压泵,采用湿度传感器监控湿度与设定值的差异,给出变频器的控制信号,利用变频技术控制高压泵的转速,进行加湿量的控制,实现湿度自动控制,减少耗能18.9kW/h,同时每小时节约用水约2t。

(3)空调加热回水回收利用改造

1)改造前使用蒸汽对空调供风进行升温时,蒸汽加热盘管热交换产生的蒸汽冷凝水(80℃左右)没有被利用直接排放。

2)改造后在蒸汽加热盘管后的排水管上加一管路到空调水箱,将冷凝水回收用做工艺空调加湿的水源,提高了水资源的利用率并减少了加热蒸汽的使用量,每小时节约用水约0.9t,冬季每小时节约蒸汽约0.17t。

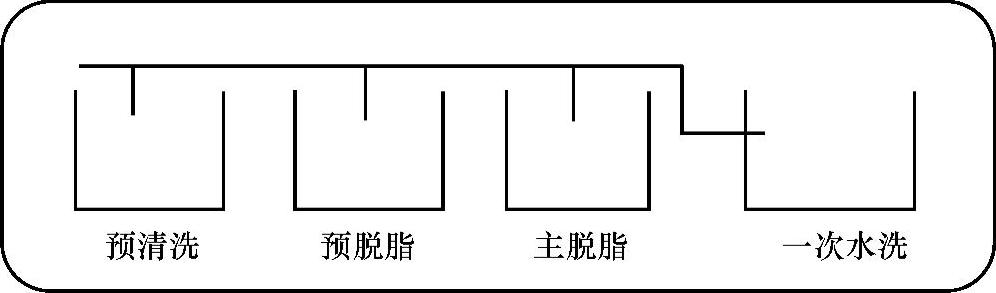

(4)前处理脱脂工序补水方式改造(图3-23)前处理工艺一次水洗槽液能补充脱脂三槽的损耗,即在一次水洗主循环管路上,引一根管路分别到主脱脂、预脱脂、预清洗三槽,用一次水洗槽液补加液位。通过一次水洗往预清洗、预脱脂、主脱脂槽补加液位,从而每天节约24t的自来水,减少排污24t,提高了水资源的利用率。

图3-23 前处理脱脂工序补水方式改造

(5)涂装工艺改造O涂装工艺是充分发挥涂装材料的性能,获得优质涂层和实现清洁生产的必要条件。涂装工艺包括所采用的涂装技术的合理性和先进性,涂装设备和涂装工具的先进性和可行性等。通过进行大量的技术交流,进行了多项工艺优化。

1)取消钝化工艺。钝化处理是为了提高磷化膜的耐蚀性与涂层的结合力,采用的是有铬钝化工艺,钝化废水中有一类有毒污染物Cr6+。因环保等原因日本汽车工业在改进磷化液的基础上基本取消了钝化工序。根据行业发展趋势,为取消钝化工艺,技术人员做出了一系列的工作。首先是抗腐蚀实验,具体有:①针对钝化前后的内外电泳板进行抗腐蚀效果试验的对比,经过对试验结果进行分析可知,钝化和无钝化板材两种情况下的盐雾试验结果没有明显差异,均满足标准的要求;②委托供应商对其关西NT-100C的泳板进的防腐蚀试验,结果取消钝化后的样板是符合质量要求的。通过试验分析,取消钝化工艺是可行的,取消钝化工序后,减少了对环境的污染。(https://www.xing528.com)

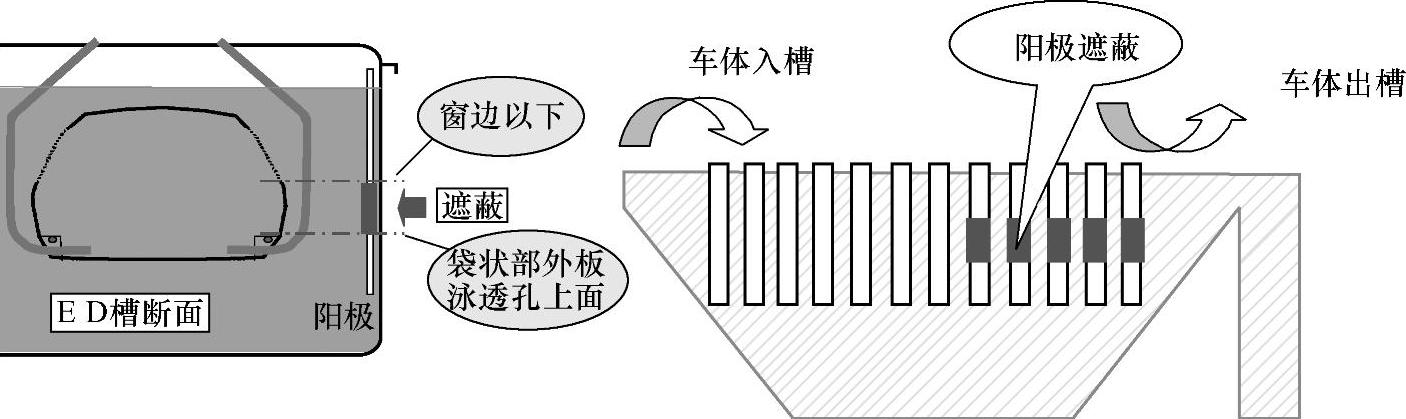

2)电泳阳极屏蔽(图3-24)。前处理工艺为自行葫芦输送间歇式生产方式,电泳槽使用弧形阳极,电泳车身平面与立面膜厚差距达到8μm,涂膜均一性较差。进行阳极屏蔽能使涂膜膜厚均一、稳定,投入少、见效快、操作简便。此方法即用PVC材料局部屏蔽弧形阳极,减弱局部电场(电场强弱与膜厚呈正比),达到降低局部膜厚的目的。经论证,投入使用后有效缩小了车身平面与立面的膜厚差距2μm,减少了电泳涂料的单车消耗,单耗减少0.11kg,属于行业领先技术。

图3-24 电泳阳极屏蔽

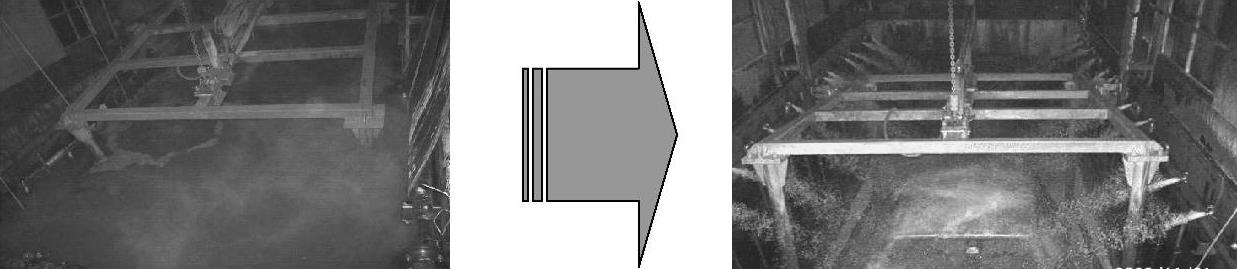

3)前处理工艺优化——预清洗常温工艺(图3-25)。

①前处理预清洗工位原先是采用高温全浸工艺,需要使用蒸汽来维持较高温度场,以便高温破乳脱脂,蒸汽需求量很高。通过实验常温全喷清洗,利用槽液喷淋的机械冲击力进行冲洗除尘、除油,达到同样的清洗效果,可以免除蒸汽加热。预清洗改常温工艺后,降低了蒸汽消耗,单车耗量从2007年0.189t/车下降到2008年的0.056t/车,且可以推广到其他涂装车间。前处理预清洗工位由高温全浸工艺改为常温工艺后的变化见表3-7。

图3-25 预清洗常温工艺

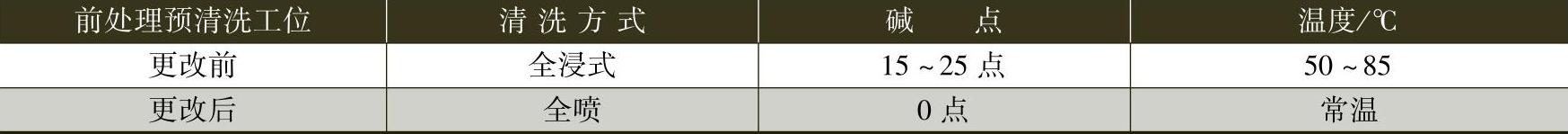

表3-7 前处理预清洗工位更改后的变化

②前处理预清洗工艺由全浸式脱脂改为常温自来水清洗的方式,在保证质量的条件下,降低了材料和动能消耗。预清洗工艺脱脂剂用量原来每周约50袋(约1250kg),现全部可以省去。

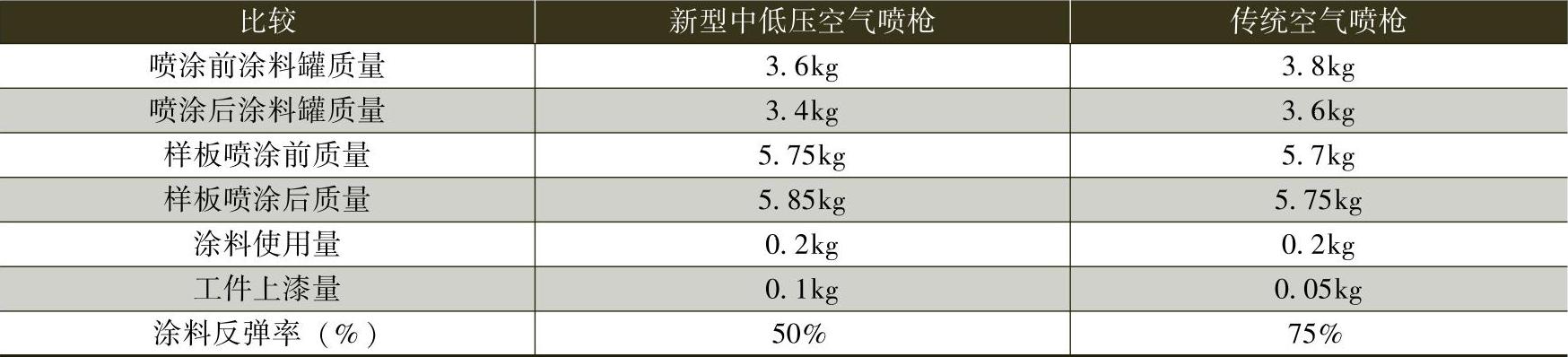

(6)新型喷涂工具使用O喷涂工具对涂料的利用率有很大影响,传统空气喷枪油漆利用率约为25%,应用新型中低压空气喷枪油漆利用率可以达到45%,比传统空气喷枪可节约5%~10%的涂料,具体的检测见表3-8。目前新型中低压喷枪的使用量已经达到70%,每年可以节约60万元,单车成本降低5.0元。

表3-8 新型喷涂工具使用

注:油漆使用量=喷涂前涂料罐质量-喷涂后涂料罐质量;工件上漆量=样板喷涂后质量-样板喷涂前质量;涂料反

弹率=(油漆使用量-工件上漆量)/油漆使用量。

涂装材料的质量和作业配套性是获得优质涂层的基本条件,在满足质量要求和工艺要求的同时,逐渐替换环保型涂料和现场生产材料的二次利用是各涂装线努力推动的工作,力争降低减少污染物的产生。主要实施的项目有:

1)引入新型节能环保电泳漆进行置换。新型电泳漆采用低铅、环保型阴极电泳涂料(铅含量≤120mg/kg),具有高泳透率、低锐边效应、高防腐能力、低密度、低溶剂含量、加热减量较小、烘烤温度低、槽液稳定性高、抗污染能力强、低气泡的优点,通过混槽切换(所谓混槽切换是指在现行品中停止现行品加入,逐步加入同系统的换型品进行产品换型、更新的方法)对在线电泳涂料进行产品换型、升级(由关西CorMaxVI型电泳漆切换成关西新涂料NT-100C)。

2)辅材废弃物回收利用。涂层打磨班组使用的除尘粘性擦布进行回收二次利用,用于白车身擦防锈油和合格车身清除抛光灰使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。