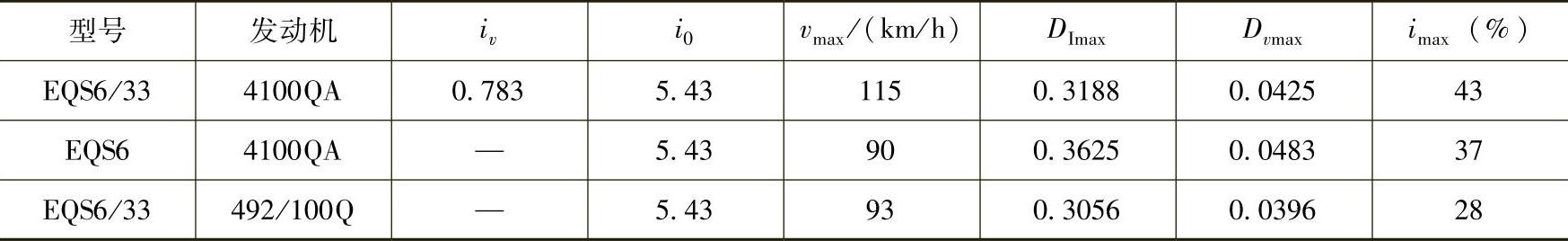

①匹配方案的确定。采用上述发动机和变速箱从理论上可匹配出八种车型方案,实际投入生产实用的有以下三种车型:

a)中高档次的EQS6/33:轴距3.3m,装置PX4100QA发动机以及带超速档变速器、主传动比5.43。其最高车速可达115km/h,最大乘员人数19人,可装用非独立式空调,适合于改装档次较高的团体客车、旅游客车和小型公共汽车。

b)中档车EQS6。轴距3.65m,装置PX4100QA发动机以及直接档变速器、主传动比5.43。其最高车速可达90km/h,最大乘员人数24人,适合于改装短途客车与小型公共汽车。

c)低档车EQS6/33。轴距3.3m,装置BJ492/100Q发动机以及直接档变速器、主传动比5.43。其最高车速可达93km/h,最大乘员人数19人,适合于改装短途客车与小型公共汽车。

②动力性计算

a)基本计算公式(略,详见参考文献[27])。

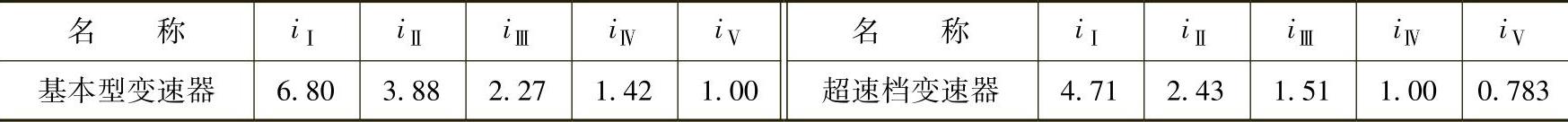

b)计算结果。三种车型动力性参数的计算结果见表7-6。

表7-6 三种车型动力性参数的计算结果

注:iv——超速档速比;i0——主传动比;vmax——汽车最高车速;DImax——1档动力因素;Dvmax——5档动力因素;imax——汽车最大爬坡度。

2)悬架系统的设计。对客车悬架设计的基本要求是:适当降低偏频以获得较好的平顺性,同时保证足够的抗侧倾能力,弹簧应力值不得超出规范,以保证可靠性。EQS6悬架采用传统的纵置半椭圆带双槽板簧,前、后桥均采用液力筒式减振器,前悬架装置有横向稳定杆。

3)客车底盘车架设计。车架是客车各种零部件支承和联接的机体。它承受着客车的载重量以及各个部件的工作负荷。如传动系统的转矩和牵引力、制动力、轴向力、悬架系统的反力与路面动载荷。因此,设计要求必须保证车架有足够的强度、弯曲刚度和扭转刚度;且应尽量减轻其自重;并要求在大修里程内不出现严重变形或损坏。

①车架结构设计。EQS6轻客底盘车架由两根纵梁和七根横梁组成等宽框架结构,外宽800mm,EQS6全长6840mm,EQS6/33全长6190mm。纵梁是客车中最长的重要承载元件,为确保其工作可靠性,选用弯曲刚度较大的槽形断面,且中部截面较大(190mm×65mm×5mm)而两端较小(130mm×65mm×5mm),以节约材料。其上翼面平直,下翼面过渡平滑,工艺性好,便于冲压成形。为加强纵梁最薄弱环节处的强度,在后弹簧支承点处的槽钢内侧“铆贴”了一块截面为80mm×55mm×5mm、长1000mm的角钢加强板。

横梁的数量、位置与联接方式对于提高车架的强度与刚度、特别是扭转刚度至关重要。为此,EQS6车架按照载荷分布特点共布置有七道横梁。除了第二道横梁因结构需要采用异形截面以外,其余横梁均采用抗弯刚度较大的槽形截面。并根据负荷不同分别采用4mm或3mm钢板冲压成形。横梁与纵梁的连接采用液压冷铆工艺,且在各个连接处增加三角形加强板,以提高扭转刚度。

②纵梁强度计算。车架为受力极其复杂的薄壁框架结构。工程上,一般仅对车架纵梁进行简化的静弯曲强度核算,以进行安全系数的相对比较。且计算中假定:纵梁为一支承在前、后钢板弹簧支架上的简支梁,并将客车车身自重与乘客质量以及车架自重按均布载荷分配在纵梁处,其他部件质量则按集中载荷计算,且所有作用力均通过截面的作用中心。为此。需要测定各总成的重力及重心位置和计算梁上的载荷及支点反力及纵梁断面系数,并据此计算梁的弯曲应力和安全系数。(https://www.xing528.com)

【案例7-3】轮式装载机的总体设计

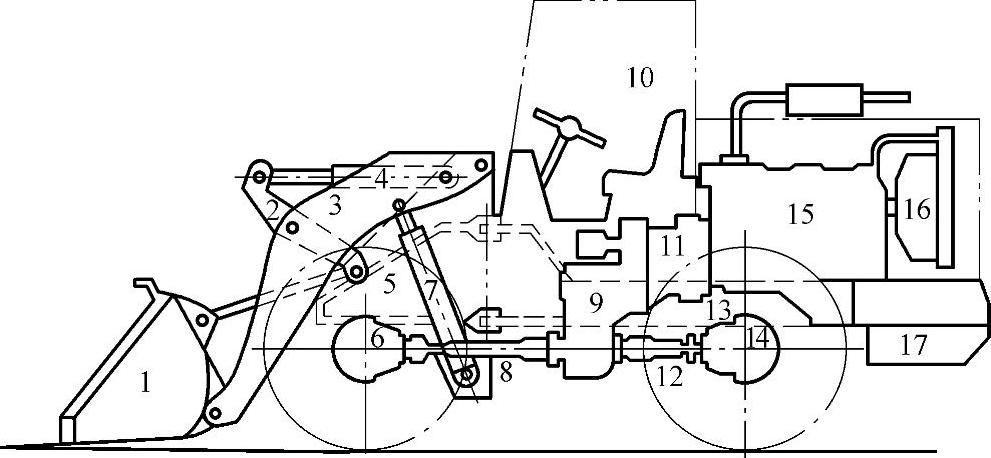

1)总体布置任务。装载机总体布置的核心任务是确定各个部件的位置和控制其质量与尺寸大小,以达到合理的装载机轴荷分配。其次,还要进行驾驶室内部的布置,包括驾驶员座位及其操纵机构的人机学布置以及工作部件的运动校核等。轮式装载机总体布置参见图7-16。

图7-16 轮式装载机总体布置

1—铲斗 2—摇臂 3—动臂 4—转斗液压缸 5—前车架 6—前桥 7—动臂液压缸 8—前传动轴总成 9—变速器 10—驾驶室 11—变矩器传动轴总成 12—后传动轴总成 13—后车架 14—后桥 15—发动机 16—水箱 17—配重

2)基准选择。总布置草图的三度空间基准选择原则是:

①垂直方向基准。以机架的上平面作为各个部件的垂直位置的基准,同时作为其垂直方向的安装基准。

②纵向基准。以通过后桥中心线且与车架上平面垂直的平面作为各个部件的纵向基准和其安装尺寸的基准。

③横向基准。以装载机的纵向对称平面作为各个部件的横向基准。

此外,一般还以地平面作为装载机离地间隙和装载机高度的辅助基准。

3)工作装置布置。装载机的工作装置(铲斗)通常均布置在最前端,以便操作人员观察和准确控制,并适应装载机的各种主要作业,例如将散装物料装入自卸汽车或直接运送到卸货地点以及进行轻度的推土、挖掘和场地修正作业等。

4)悬架系统。为了保证铲斗与物料相对位置的准确及其作业的稳定性,装载机均采用刚性悬架系统(即不设置弹性悬架),但为了防止车轮在凹凸不平地面出现悬空现象,故将驱动桥与车架采取铰链结构联接,可以上下摆动。

5)驱动系统。为适应恶劣地面环境下的行驶和提高牵引力,一般装载机多采用全轮驱动和液压传动。将发动机布置在装载机的最后部,不仅有利于装载机轴荷分配,同时还可以起到配重的作用,提高作业的稳定性。因此,传动系统的布置采用分流传动系统,即发动机的动力输出紧接液力变矩器,然后通过分动箱进行动力分流,经万向节和转动轴分别与前、后驱动桥相连。

6)驾驶室布置。驾驶室布置在装载机的中部,在工作装置之后,但为了有利于准确作业并使视野开阔,应使其具体位置尽量靠前。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。