1.性能

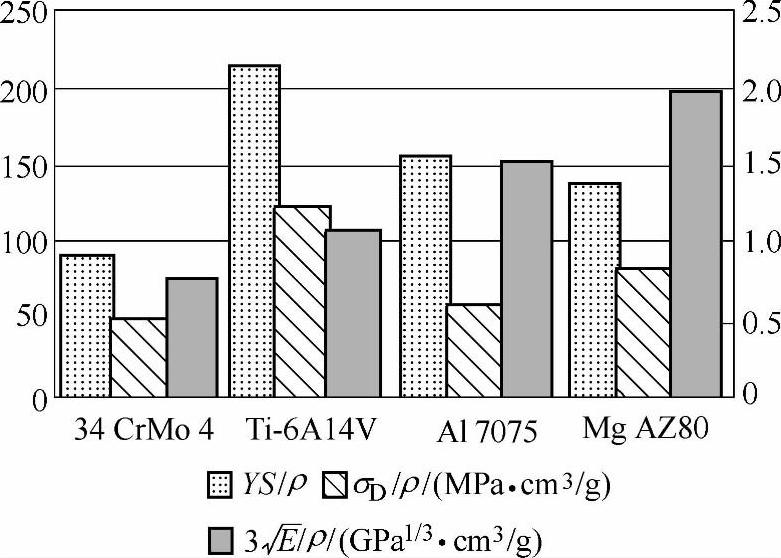

图6-29给出了一些适合制作汽车部件的具有特殊性能的不同金属材料性能。在此图中,对常用的双相(α+βTi-6Al-4V钛合金与高强度热处理钢34CrMo4、高强度AlZnMn铝合金Al7075以及高强度锻造镁合金AZ80进行比较,图中带条纹的柱状图表示比弹性模量带点的柱状图表示单位密度的疲劳强度。由图6-29可见,当合金组织成分设计成获得最大强度或疲劳强度时,钛合金的性能明显优于其他金属材料。但是当合金成分设计为最优刚度时,由灰色柱状图可以看出,钛合金与其他金属材料相比,没有什么优势因此,可能应用到钛合金的是底盘和发动机。

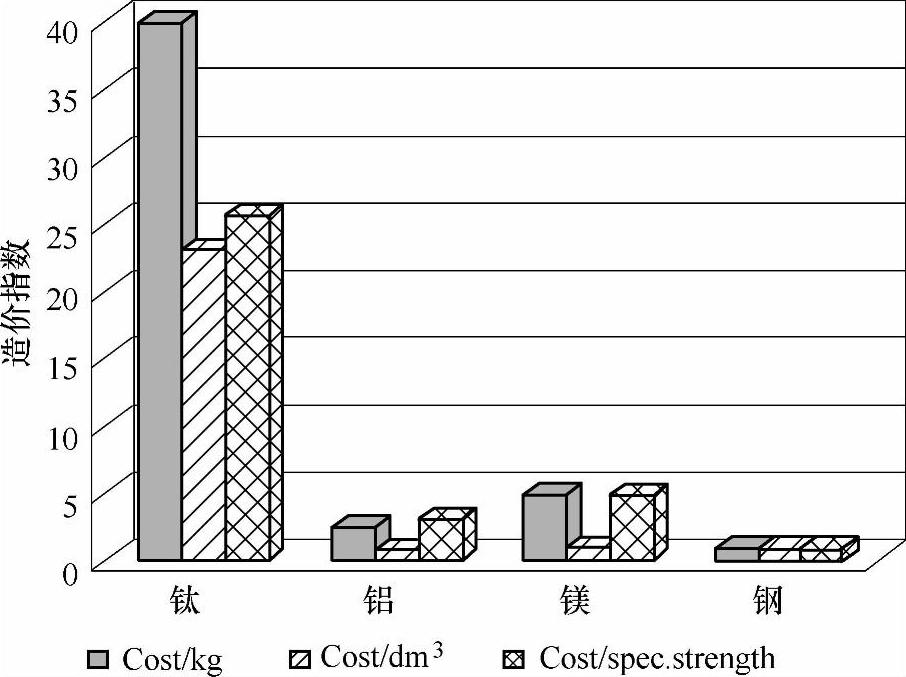

图6-30是钛合金与其他金属材料的造价比较。由图可以看出,应用钛合金的成本远远高于其他金属材料。只有当技术优势迫切需要时,采用钛合金才是切实可行的。

图6-29 两相(α+β)型钛合金与锻造钢 高强铝合金和高强锻造镁合金的性能比较 (屈服强度、疲劳强度、弹性模量)

图6-30 钛与铝、镁、钢的成本比较

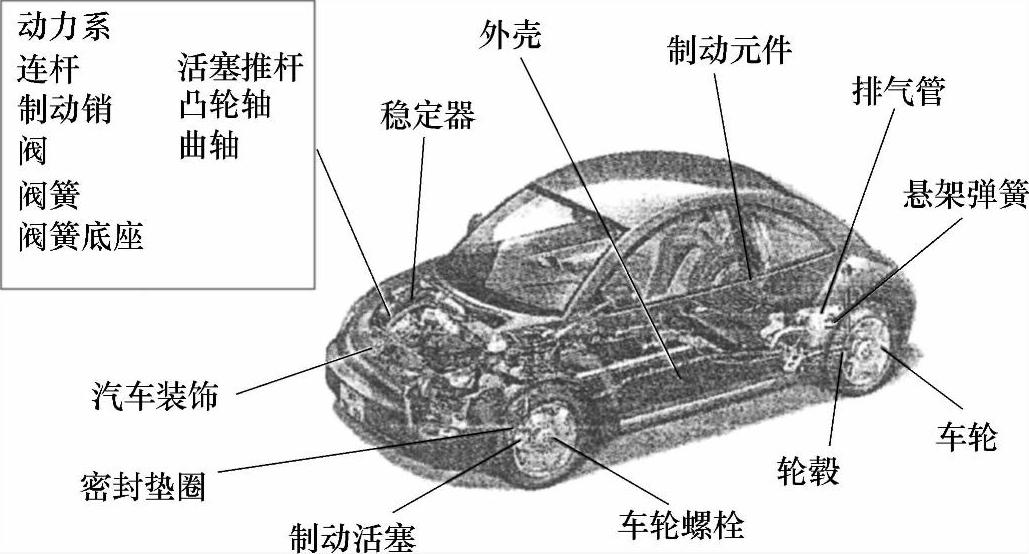

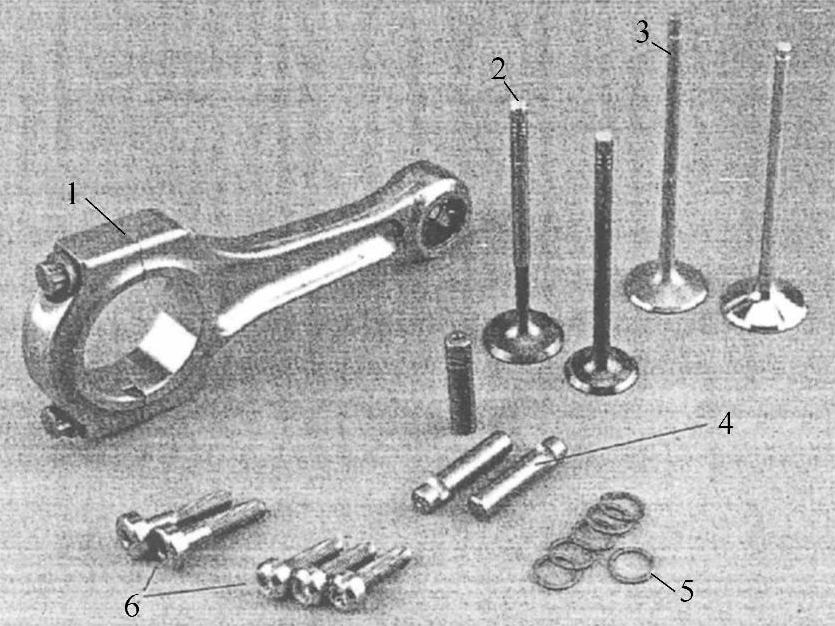

图6-31给出了一些可能采用钛合金的汽车部件。表6-18列出了一些钛制汽车部件,表6-19列出了应用到汽车产品中的钛合金材料。已经开发了大部分的部件,但是并未运用到实际汽车产品中去。究其原因,除了钛合金材料成本太高之外,制造这些部件的工艺成本过高则是主要决定因素。钛合金部件的研发必须考虑到整个产品生产链。

图6-31 可采用钛合金制造的汽车部件

表6-18 由钛合金制造的汽车部件

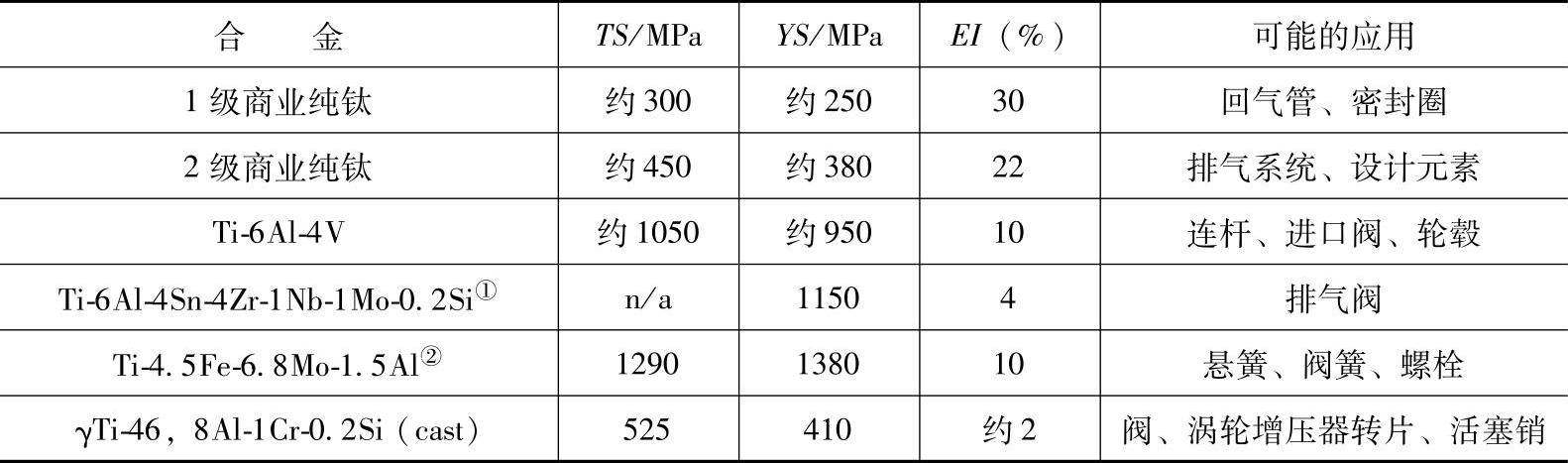

表6-19 可应用到汽车产品的钛合金材料

①PM粉末冶金合金,含5 Vol.%TiB增强体,弹性模量约为150GPa

②β型钛合金,低成本β钛合金(LCB)。

2.潜在用途(1)动力系统应用 现在制造商倾向于在发动机上使用更加昂贵的材料,这样有利于减轻旋转质量,更重要的是减轻振荡质量。最常见的例子就是连杆。目前市场上许多超级跑车的部件都使用钛合金连杆或用钛合金做替代品,例如本田NSX、法拉利及表6-18中列出的保时捷911 GT3型车。然而,通常容易被疏忽的是,连杆仅三分之一的重量集中在振动质量上。另外,连杆的设计多考虑疲劳强度,尤其是在大的轭结点处,硬度是至关重要的,因为它处于循环载荷下做椭圆性运动,会迅速导致磨损以致最终轴承外壳断裂。与机轴、活塞销、大的轴承相比,钛合金连杆在这个区域非常敏感,因为其较低的热胀系数,因此,必须保持其清洁。由于这些原因,同钢连杆相比,重量的减轻只能占到20%,尽管锻造钛合金(例如Ti-6Al-4V)可以达到比45钢或70钢更高的强度。

钛合金连杆的制造商必须考虑到相当部分的额外费用,因为钛合金的耐磨性较差,必须在相应部位进行涂层,例如PVD-CrN涂层等如图6-32所示。另外,对钛合金进行切削加工比较困难(例如钻螺纹跳动),如果要求加工精度高的场合,则必须采用特殊的加工方法。

动力系统对轻质材料有应用需求的还有阀类部件,尤其是高速旋转的汽油发动机,振动质量决定了发动机的最大速度。轻质阀可使重量减轻,这对能耗和发动机性能有很大影响,可使重量得到第二次减轻,例如阀簧。对阀类材料性能要求更高的原因还在于:除了承受较高的热负荷,排气温度达到900℃阀座和阀盘之间为循环接触,因此阀轴偶尔还会受到弯曲载荷。这些复杂载荷导致了对阀类材料的蠕变抗力、长期稳定性、塑性和抗氧化性的要求提高。分析发现,有可能代替目前阀用钢材的有SiN陶瓷、γ钛铝和高温钛合金,这些材料均能使质量减小40%~50%。过去对SiN陶瓷阀成功地进行过测试,但是,未能找到使用的有效途径,这是因为SiN陶瓷的塑性较差,并且缺少有效的质量控制方法。

图6-32 汽车和摩托车生 产中应用钛合金的例子

1—连杆(Ti-6Al-4V,Ducati) 2—进气阀,排气阀

(TiB颗粒增强的近α钛合金) 3—γTiAl阀未涂层/涂层

4—制动销(2级,奔驰汽车) 5—制动压管用密封环

(1级,Volkswagen) 6—凸缘螺钉(Ronal

和BBS,Ti-6Al-4V)

目前,有两种不同的替代品在相互竞争。丰田汽车公司已经研制出钛合金阀(见图6-32),但是对进气阀,Ti-6Al-4V合金性能能够满足使用要求。对于承受更高热应力的排气阀,可以采用TiB颗粒增强近α型钛合金Timetal834(Ti-6Al-4Sn-4Zr-1Nb-1Mo-0.2Si-0.3O),通过粉末冶金方法制得。其生产过程是,先把TiH2和TiB2粉末同钛合金粉末混合到一起,然后压实,通过在1300℃真空烧结,TiB颗粒原位生成。然后在1200℃热挤压得到棒材之后可锻造成阀。阀盘经过热处理、抛光最后氧化以提高抗磨损能力。通过这个方法,体积分数为5%的TiB在晶粒尺寸约为25μm的细晶双相组织中生成。用TiB颗粒增强的优点在于可以提高室温和高温性能,同时弹性模量可增加到150GPa。自从1999年以来,这些阀已经应用在丰田Altezza的6缸发动机上。

为了有效生产轻质阀,德国汽车工业把更大的希望放在γ-钛铝合金的使用上(见图6-32)。γ-钛铝这种材料的优点是具有较低的密度、好的高温强度、优良的抗氧化能力、优异的抗蠕变能力,热胀系数为11.5×10-6 K-1,这些特性更能与钢相媲美。缺点是低的室温塑性,不易机械加工,因此,在成本合理的基础上,阀的生产只可能通过铸造来完成,而在手柄处容易形成缩孔。现在,这个问题已经可以控制。尽管由挤压材料制造的阀的质量较好,但是由于成本高的问题,这些阀长期以来只能用在赛车上。由德国政府支持的一些关于铸造钛铝阀的研究项目已经形成了一种成熟技术,即可以通过离心铸造制造钛铝阀。

目前,无论从经济角度还是从技术角度都还不能定论是颗粒增强钛合金阀还是钛铝阀能在市场上获得成功,但是,可以肯定的是,使用轻质阀与传统钢阀的优势在于确保质量减小40%~50%。这样一来,就可以使转速每分钟增加500转。如果质量减小不完全转化为转速增加,则使燃料消耗增加,阀簧质量减小15%~20%。

阀簧可以比较容易地由钛合金制得,并广泛应用于赛车上。阀簧和传统的钢阀接合,质量可以减小大约40%;和钛铝阀接合时,质量可减小70%。这种质量减小可使振动降低。对这种弹簧来说,必须使用β型钛合金,而直径2~3mm的细线是非常贵的,因此,除了赛车以外其他都不可能用这种阀簧。(https://www.xing528.com)

自从2000年以来,三菱公司开始在排气侧使用一少部分由γ钛铝制造的涡轮增压器转片。这一做法在很大程度上依赖于是否能够找到经济的生产方法。钛合金在动力系统的其他应用都不被看好。有一些尝试也失败了,这主要是因为钛合金的弹性模量低(机轴、活塞销)、耐磨性能差(方向盘、凸轮轴),或者是因为以较低成本使用铝合金或镁合金就可以获得相同或较好的质量优势。

(2)在底盘中的应用 钛材料在底盘中最富有技术性的应用是悬簧。钛在底盘部件中的第一次应用并没有引起人们注意。从1998年开始,出于腐蚀防护的目的,由钛制造的密封圈就应用在所有大众汽车中铝制制动卡钳与制动线连接凸缘处。当时选用的是1级商业纯钛,目的是当紧固螺母时,垫圈可以自由地变形以确保连接处的密封性同样也是出于耐蚀的目的,奔驰汽车公司同年将2级商业纯钛应用到S-系列的制动导向销中。这样做是因为在设计时,销子完全包入铸造制动卡钳中以至于它们不能再移动因此,部件的可操作性对汽车的寿命有很大影响。

在底盘应用中,除了可获得单纯的重量减轻外,还可以获得其他益处时,轻质材料的使用就变得倍受瞩目。这就是为什么大家对减轻“未装弹簧的质量”,如车轮、制动器、车轮架、车轮轴承、轴簧等感兴趣,因为这些东西的质量减轻意味着驾驶的舒适度提高。质量减轻可以更容易适应路面的不平,因此,许多底盘部件也适合用钛材料制造。当然,价格高还是主要的障碍。仅仅做最小的组织调整,锻造部件如转向关节、导轮支架、吊环和轮毂都适于采用双相α+β型钛合金,如Ti64或Ti62222。除了材料成本高外,同便宜的锻造钢相比,另一个缺点是难于锻造,不易加工成复杂的汽车部件如多臂的转向关节等。

通常具有轴的弹簧的质量m可由下式确定:

式中 F———弹簧速度;

C———通过车的质量和调整的固定值。

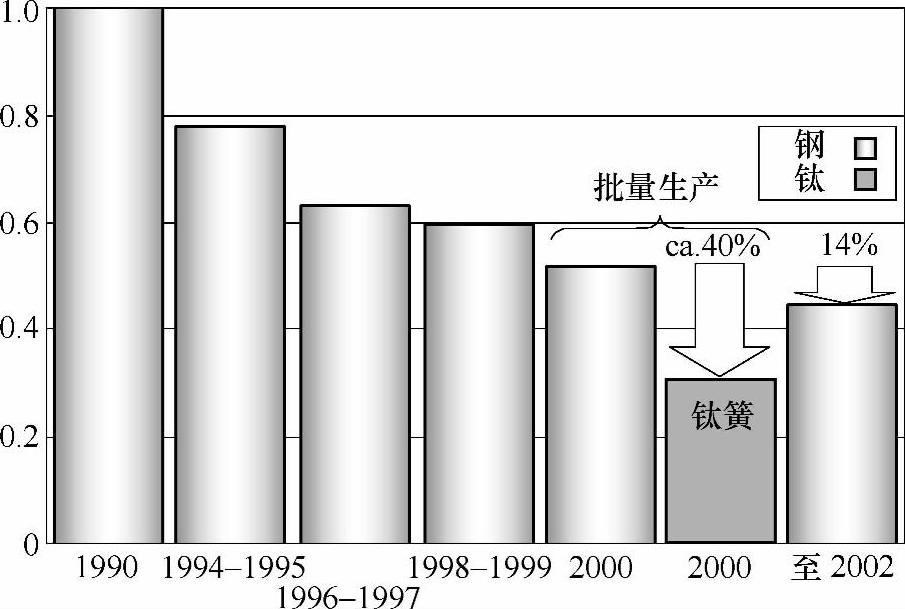

因此,弹簧重量只受材料密度ρ、剪切模量G和在扭转载荷下的疲劳强度τf影响由此可以得出,如果要使质量减小40%~50%,可以通过使用高强度的β型钛合金只有这样才可以在800MPa范围内获得必需的扭转疲劳强度。但是,最近几年,钢制弹簧的性能也得到了很大提高,钛与钢可以竞争的点也就只剩下能否让材料质量大幅度的减轻,如图6-33所示。优化的力学性能并不足以判断在汽车产品中是否选用钛悬簧。

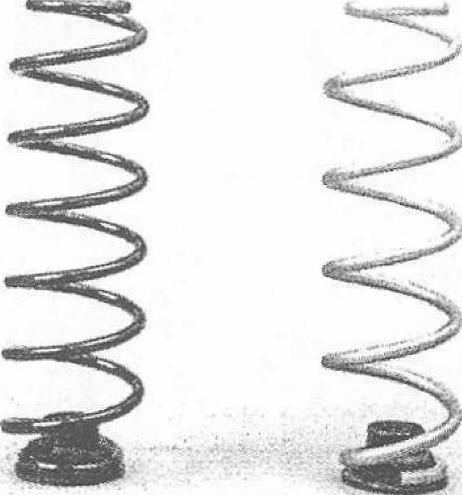

为了达到这个目的,弹簧生产商必须以产品需求为目的。这意味着钛簧线必须能冷缠到自动线圈机器上,然后在弹簧生产厂进行时效和喷丸处理。为了满足这些要求,大众公司经过技术攻关,终于在1999年在世界上首次在Lupo FSI后车轴中应用了钛弹簧如图6-34所示。

图6-33 在悬簧质量上最近的一些成果

图6-34 Lupo FSI的后车轴弹簧 (左:钢制;右:低成本钛合金

同其他β型钛合金相比,Timetal公司的低成本β型钛合金(TIMETAL LCB:Ti-4.5Fe-6.8Mo-1.5Al)的成本较低。使用这种合金可使原材料的成本降低,特别是在非航空航天应用时具有更显著优势。对于其他β型钛合金(如Beta-C,β-21s)来说,由于含有比较贵的合金元素,如Cr、Nb、Zr和Mo,在成本上不能与LCB相比;同时LCB还具有高的强度,可在相对较短的时效时间内,使抗拉强度达1350MPa。

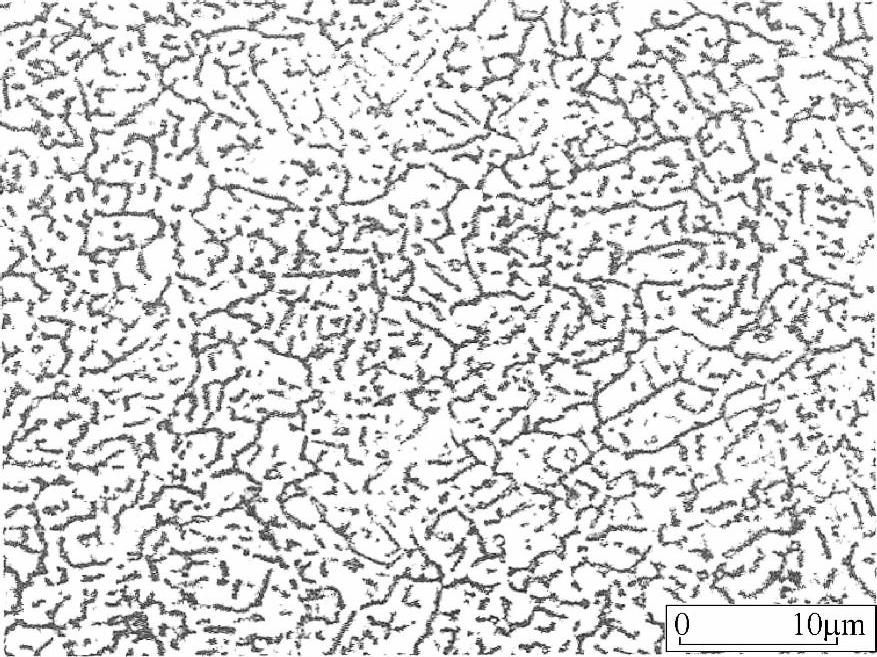

因此,要通过弹簧生产厂家,并与钛材料生产厂家相结合,以优化交货状态的组织,使簧线能在冷状态下弯曲加工而不受损伤。同时,应互相协调热处理和喷丸处理参数。性能优化将导致交货状态的产品具有如图6-35所示的组织低成本β型钛合金具有较好的塑性,这是因为其拥有非常细的变形组织,晶粒尺寸大约3μm左右在轧制时,当簧线温度降到β相转变点以下,将形成初生α相(αp),腐蚀后呈黑色。亮的区域由过饱和态的β相组成。绕簧后进行的热处理可使β相通过析出二次α相(αs)得到硬化。这些析出相是针状的,不连续的,尺寸大约为20nm×100nm。析出相的尺寸和数量是由时效的温度和时间决定的。由于大部分β相趋向于不均匀析出,因此,在较低时效温度长时间时效是有益的。为追求弹簧的生产效率,减少时效时间。通过对时效时间和温度参数的优化研究发现,低成本钛合金同β-C和Ti-15-333相比,在2~4h范围内时效是合理的。这很有可能是Fe同其他元素(例如Mo和V)相比,具有较高的扩散速率的缘故。另外,从未观察到有ω相的形成。

图6-35 用于卷簧供货状态的 低成本钛合金(LCB)的组织

时效温度的选择应同随后进行的喷丸处理一致,这和钢簧生产过程中用的喷丸设备一样。研究表明,当弹簧没有最后时效得到最高的屈服强度时,喷丸后的弹簧具有较高的疲劳寿命值。用这种方法,表面区域通过喷丸处理引入内应力而得以更好地强化,致使疲劳寿命可提高至1×106周次,这和弹簧的设计有很大关系。还发现,时效时间对疲劳强度的影响并不像对强度的影响那么大。这是因为由先滑移系的形成引起LCB钛合金的循环软化行为,这种软化行为通常易发生在较软的初生α相中,从而导致最初的裂纹形成。因此,这种β型钛合金有一个弱点就是初生α相不能得到时效硬化,而硬化通过析出αs板条只发生在β相基体上。

通过以上对Lupo FSI钛悬簧生产的介绍,可以看出对于钛簧的生产已经有了一套可行的方法。但是,对于悬簧和簧线的生产厂家来说,应更加注重提高合金性能和生产过程的优化。

(3)排气系统的应用 钛在汽车领域的另一有吸引力的应用是排气系统。这是因为使用相对不太昂贵的钛的半成品可以大大减轻重量。例如,在Golf车型里面半成品钛在发动机里约占7~9kg。使用钛后的另一个优势是,大大地提高了排气系统的寿命第一个在排气系统应用钛合金是在2001年,面向北美市场的新型Corvette Z06汽车。

目前高质量的排气系统是由1.4301不锈钢(18X5CrNi-10,SAE-No.304 S15)制造的,钛只能替代气体温度不太高的排气系统的部分部件。一旦发动机排气区域气体的温度超过900℃,钛只能用在催化转化器后面部位,那里的气体温度最高只有750~800℃。在柴油汽车中,温度更低,在回气管中最高只有600℃。

基于性能和成本考虑,认为可以采用2级商业纯钛,因为其可以同时兼顾到强度和冷成形性能。2级纯钛在室温的屈服强度几乎是不锈钢的两倍。如果有必要的话,可以采用塑性更好的1级纯钛来制造更复杂的铸造部件。在这些条件下必须考虑商业纯钛的强度和冷成形性能是由间隙原子,如氧间隙原子等的含量确定的。因为这些元素的影响作用随温度升高而减小,在使用过程中,不同纯度等级的钛,在高温下的强度差异会减小。

在空气中的氧化试验表明,温度仅达500℃就会导致由于表面氧化而褪色,而其本身的组织并不受影响。在600℃长期使用时,就会观察到一层近20μm厚的TiO2氧化膜和初始晶粒粗化现象;如果在700℃下长期使用,将会观察到晶粒严重粗化,清晰的α相形成,初始氧化层剥落而导致厚度减小。尽管塑性损失、晶粒粗化,但其抗拉强度和屈服强度仍保留在较高水平。

在实际应用中,很少提及热负荷的影响,钛通常只与一侧的排出气体相接触,汽车的速度增加,则排出气体的温度也升高,这意味着需要更强的冷却气流。另外,汽油发动机的排出气体仅含有1%左右的自由氧气;柴油发动机的排出气体中氧含量较高一些(大约10%),但是柴油发动机的气体温度较低。在回气管的内壁,较高温度的排出气体将成为应用的障碍,因此,如果必要的话,可以考虑使用由高温钛合金制造的单盘。

要将钛合金材料应用于汽车排气系统的关键是低成本技术:利用目前钢制品的工装模具和设备是一个努力方向,尤其是管道偏差、封装和有预先包装的回气管的结合,以及最终的组合安装等技术。目前,管道弯曲和包装过的回气管的生产技术已经是比较成熟的技术,这可以从新型号Chevroler Corvette Z06车引入了钛的排气系统得到证实。但是,对于钛板的拉深技术的研究还在开展之中,这项技术和焊接技术是降低钛排气系统价格的关键技术。钛加工的缺点还有,由于其较低的弹性模量而易于在和工装模具接触处产生磨损,这将降低拉深部件的尺寸稳定性。

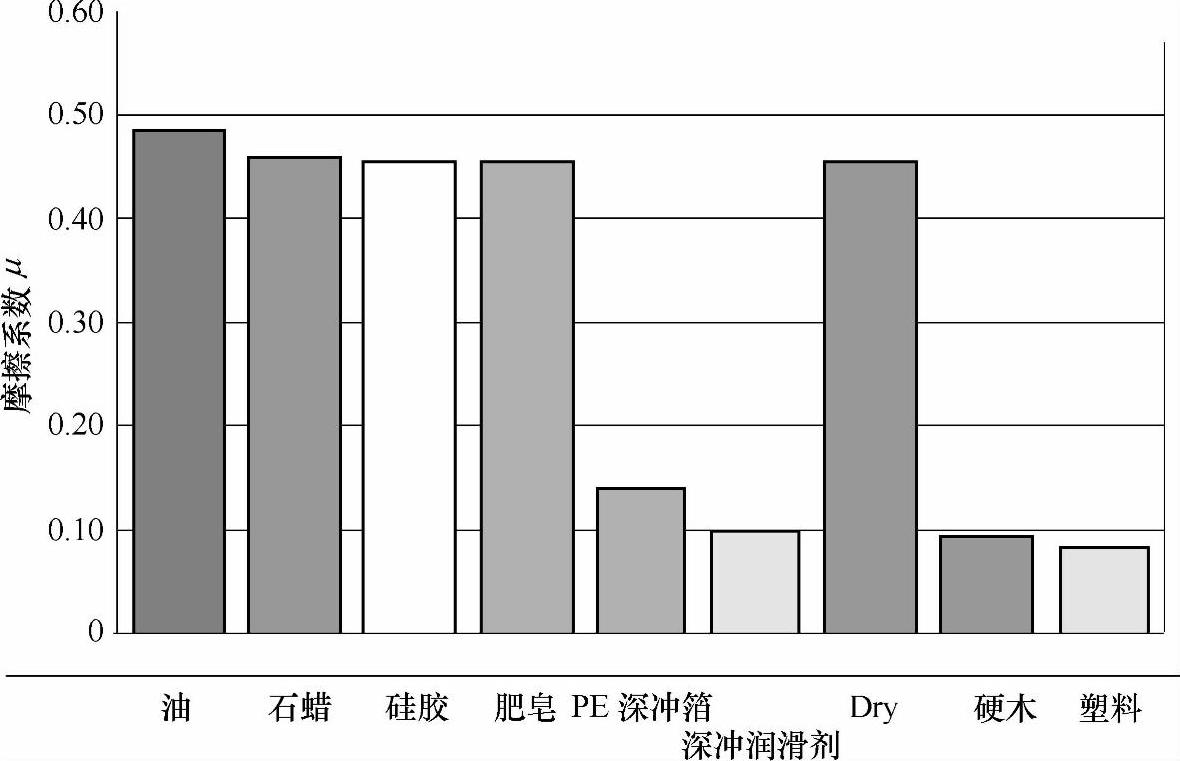

在单纯拉伸载荷作用下,商业纯钛板(1级和2级)显示了令人吃惊的深冲性能即便是2级钛也具有最大深冲率(β=2.5),超过了不锈钢1.4301。但是其伸长行为很差,在实际部件的生产中,容易出现局部裂纹,导致撕裂。由于钛在变形流动过程中受到障碍,使钛的磨损更为明显。因此,对于深冲过程的工艺优化,以及对润滑剂性能和模具材料都提出了更高的要求。对商业纯钛和普通模具钢1.2379(X15512CrVMo-1 SAE-No.D2,B.S.BD2)之间摩擦系数的测量表明,采用传统的不同润滑剂(主要是石蜡基的、肥皂基的或油基润滑剂、石墨油或铜胶)时,摩擦系数之间的差异很小而采用含MoS2或石墨的深冲润滑剂时,摩擦系数则明显不同。此外,深冲完后表面粘附物的去除是件非常费时又污染环境的工作,采用深冲箔则是一种很好的解决途径,既可以获得最佳的摩擦系数,与深冲润滑剂相比,还节省工时,如图6-36所示。采用不同模具钢或涂覆钢的试验表明,钛板的冲压加工差异不大,但是,使用塑料或硬木制作的工具,则可以使冲压加工变得容易得多,这是因为塑料表面有自润滑作用,而木头有吸收润滑剂的能力。

图6-36 不同润滑剂和模具材料对商业 纯钛板深冲行为即摩擦系数的影响

目前最困难的生产技术问题是焊接技术,其关键问题是需要确保焊缝同保护气体(如氩气)在回气管上的焊接管的反向屏蔽,因为整个系统的完全冲洗将会造成很大的额外费用,尤其是对较大的排气系统,必须找到合适的方法,例如,合适的护盖,有了它可以避免反向屏蔽气体的使用。一般来讲,设计钛排气系统时应尽量减少焊接点的数量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。