熔池中熔化金属的对流对材料焊接区的热传输现象及所形成的焊缝形状尺寸有很大的影响。在此阐述对流热传输现象及其对母材熔化的作用。

1.熔池金属的对流驱动力

对采用较低电流值的无添加焊丝的钨极气体保护电弧焊(GTAW),其熔池形状呈圆弧状,比较容易模型化,因而做了比较多的探讨。然而,对于相同焊接条件下的GTAW,即使是焊接同一规格的钢材(特别是不锈钢),其熔透形状亦会出现差异。

GTAW焊接时,阳极和阴极之间产生的电弧热主要由从阴极到阳极流动着的电子流以及等离子体气流的热传导传送到母材,进入母材的热量使母材熔化并形成熔池。该热量的绝大部分在熔池内运动着,以及通过熔池和母材的界面(固液界面)流入母材,此部分热量在母材中因热传导而散失掉,此外,熔化金属或合金成分的蒸发会从熔池带走热量。

然而,即使相同数量的热量从电弧进入焊接熔池,因熔池内部熔化金属流动情况或热对流、热传输的不同,最终所形成的焊缝断面形状、尺寸也会有很大的差别。

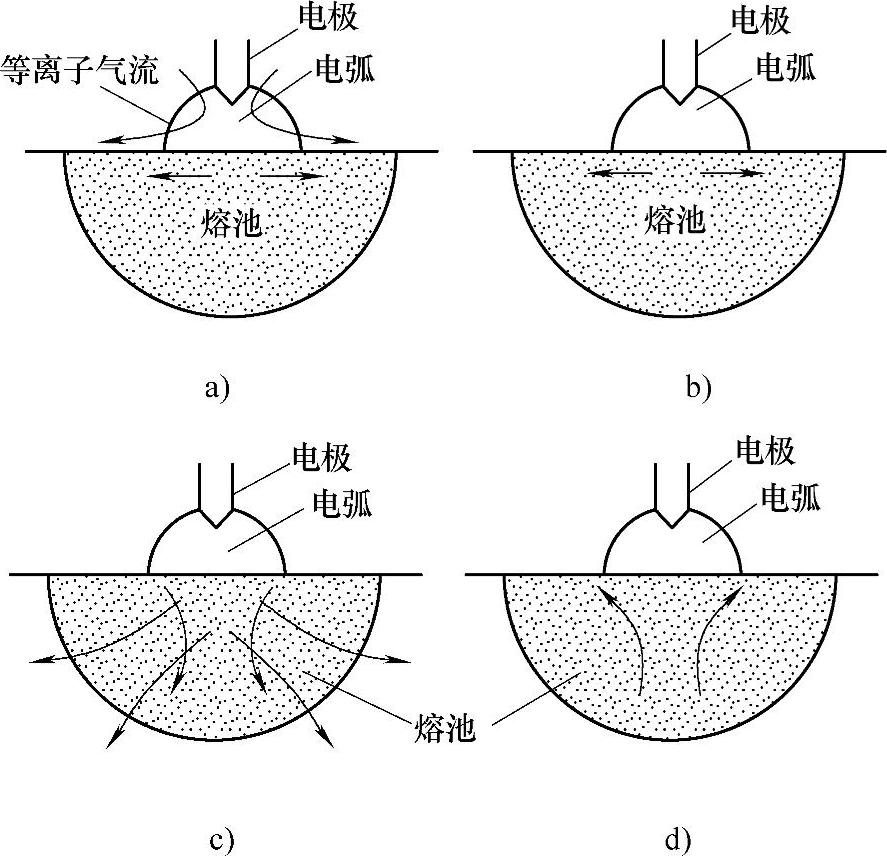

熔池内部存在着液态金属的流动,力是产生液体流动的原因。无添加焊丝的GTAW焊接,在电弧作用下熔池内部的对流驱动力如图3-77所示的4种。

图3-77 焊接熔池的对流驱动力

a)等离子气流引起的对流 b)表面张力对流 c)电磁对流 d)浮力对流

图3-77a所示为电弧等离子气流作用下产生的熔池金属的对流。电弧等离子气流以电弧压力的形式作用于熔池,使熔池的中心区出现凹陷,同时又从熔池的中心区向周边区流动,把熔池表面从中心区向周边区拉伸,对熔池表面金属形成从熔池中心向熔池周边区流动。

图3-77b是由于熔池表面上的表面张力差产生的对流,称做表面张力对流。流动的方向依赖于液面上的表面张力梯度分布,是从表面张力低的部分流向表面张力高的部分。焊接情况下,熔池表面存在着从固液界面处的熔点温度到中心高温区的温度差,通常情况下,熔化金属的表面张力依赖于温度值,由于温度差使得熔池表面的各部分出现了表面张力差。表面张力差出现后,熔化金属就出现了向表面张力高的部位拉伸的表面张力流。

图3-77c是熔池内部流动着的电流产生的电磁力引起的对流,称做电磁对流。从电弧进入熔池的电流在电弧正下方有着较高的电流密度,从熔池到母材内部,电流密度是逐渐降低的。电流与其自身产生的磁场之间相互作用而产生了电磁力,该电磁力指向电流发散方向,由此产生了电磁对流。电磁对流的流动方向如图3-77c中指示,是向着电流的发散方向,即从电弧正下方熔池中心区向熔池底部流动。

图3-77d是由于熔池底部熔化金属密度差引起的对流,称做浮力对流,与通常的热对流有相同的机制。焊接情况下,熔池内部的温度是从电弧正下方的高温区向固液界面处的熔点温度变化着的,形成了熔池内部的空间温度场。液态金属是温度越高密度越低,密度高的部分受到浮力的作用向着重力的反方向运动。

电弧焊情况下,这些对流中以等离子气流引起的对流、表面张力流及电磁对流最为重要。

电磁对流在熔池的中心区是向下方流动,在表面上是从熔池边界区向中心区流动。由于熔池表面的温度较高,对于平焊情况,表面的熔化金属因浮力有留在表面的倾向,对电磁对流有减弱的作用。熔化金属的表面张力通常情况是随温度的上升而减小,因此形成从中心区向周边区的流动,仍然是与电磁对流反向。小电流焊接时,表面张力对流使熔深变浅。

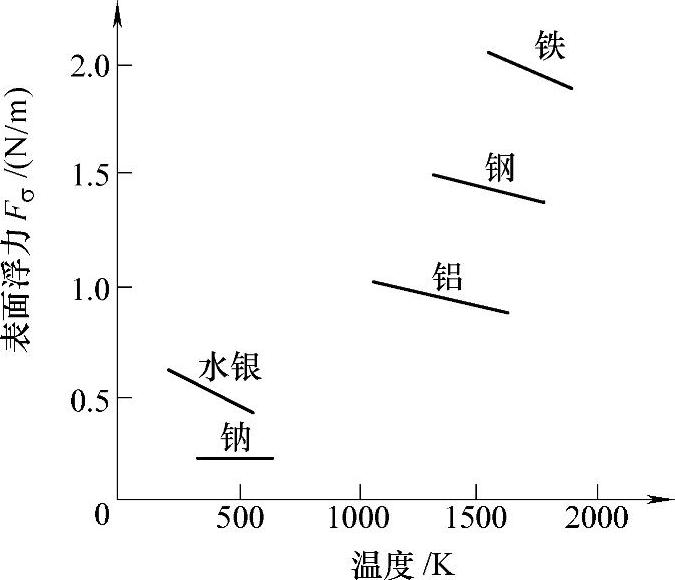

图3-78 液态金属的表面张力

2.表面张力流与微量元素的影响

(1)液态金属表面张力 表面张力在熔焊中起到重要作用。表面张力与熔滴过渡、熔池的形成及其内部的流动都有紧密的联系。在此主要介绍液态金属表面张力的一般性质。

图3-78所示是测量得到的铝、铜、铁、水银、钠的表面张力随温度的变化。图3-79所示为通过悬浮液滴法测量得到的铁、钴、镍的表面张力值,中部实线是通过回归分析得到的数值,其中铁的表面张力数值最高。

图3-79 纯铁与纯镍的表面张力随温度的变化

a)纯铁 b)纯镍

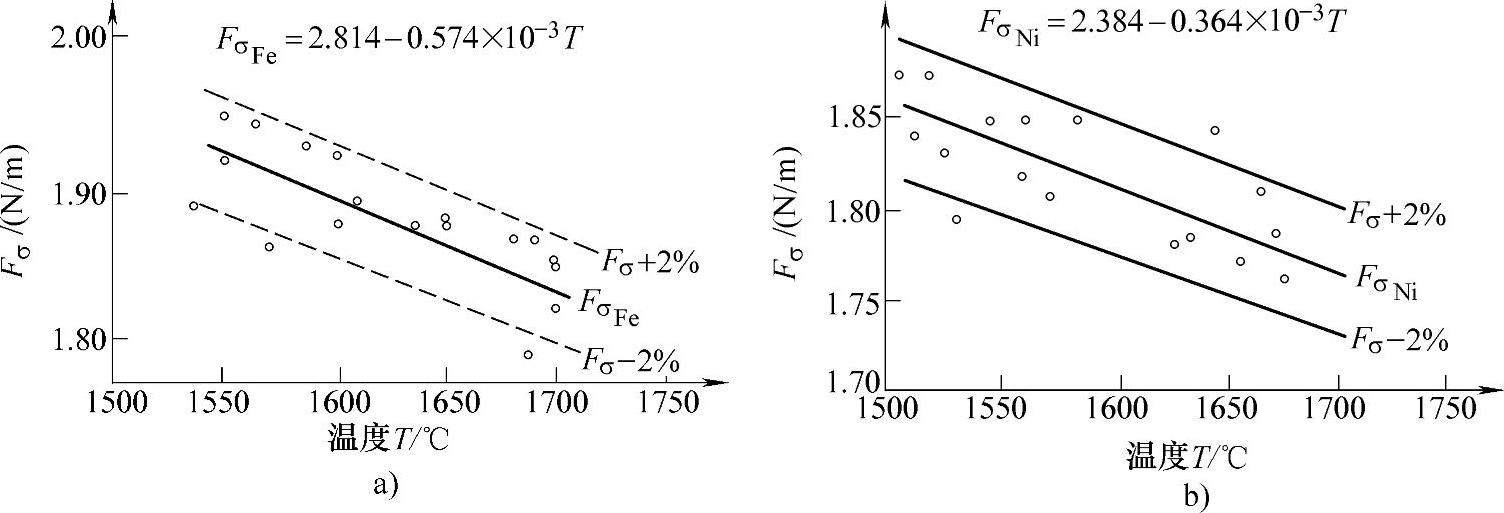

大多数的液态金属,当其含有氧、硫等表面活性元素时,虽然含量可能非常少,但表面张力都有大幅度降低。铁中加入表面活性元素,能够降低表面张力数值。在添加微量元素时,相对于微量元素含量的影响,表面张力的变化梯度是很大的。在有较高的添加浓度时,表面张力曲线成为直线,比如在氧的体积分数处于0.05%~0.1%范围时,表面张力值为0.9~1.2N/m。钢的表面张力值通常处于这一范围。

图3-80所示为几种非金属元素对铁的表面张力的影响,这一点对其他金属也是一样的。

图3-80 非金属元素对铁表面张力的影响(https://www.xing528.com)

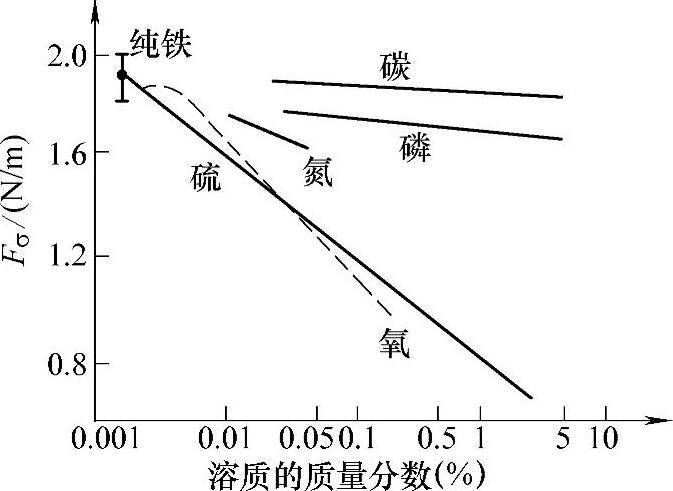

图3-81 铁中氧含量对表面张力的影响

另一方面,虽然纯金属的表面张力随温度的升高而降低,但当表面活性元素存在时,表面张力的温度系数却会变成正值。这是由于随温度的升高,存在于表面上的活性元素在逐渐减少。最初的表面活性元素含量越高,这种影响也就越为显著。图3-81所示为铁-氧系熔化金属的表面张力随温度的变化。当氧元素质量分数为0.0017%时,表面张力曲线基本是水平的,增加氧含量后,表面张力的温度系数变为正值,并随氧含量的增加,表面张力降低,同时随温度降低表面张力对温度的变化斜率增大。对于铁-硫系液态金属也有类似的特征。

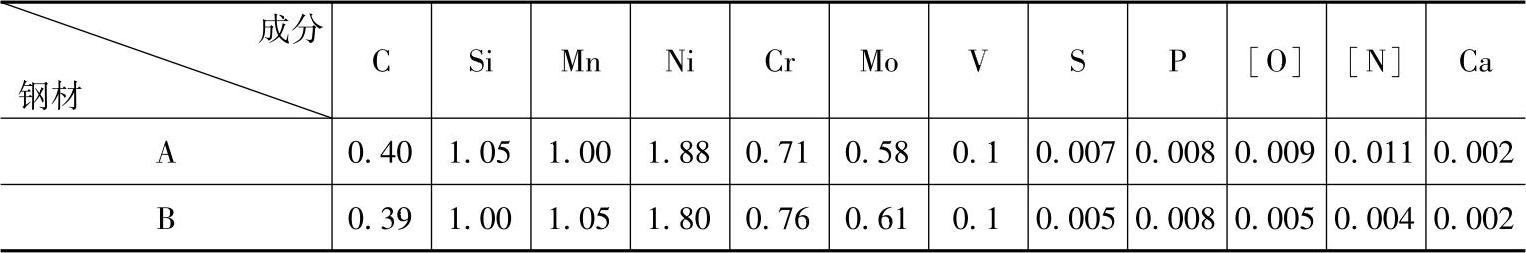

(2)微量元素对熔化现象的影响 母材中微量元素的差异对电弧焊中母材的熔化现象构成影响,以几乎具有相同组成的两种钢材(A、B,见表3-7)为对象进行电弧熔化试验得到图3-82所示的结果。其中A钢材中含有较高的O和S,所以焊缝熔深较大。

表3-7 钢材A、B的化学组成(质量分数,%)

图3-82 母材成分对焊接熔化形态的影响

尽管焊接电流、焊接速度等外在条件相同,母材的熔化形状仍产生了相当大的差异。对影响熔化形状的元素进行探讨,结果显示,当氧、硫等第VI族元素及卤族元素存在时可以增加熔深。

Cr-Ni系奥氏体钢的自动TIG焊,即使保持焊接参数处于一定值,焊接熔池也常常发生变化。对高锰奥氏体不锈钢,伴随着焊接区中铝含量的增加,熔深和熔宽比明显减小,这是由于铝和氧的亲和力大于一般金属,能够除去焊接区的氧,减少氧对增加焊缝熔深的效果,但铝不能除去硫的作用。

在奥氏体不锈钢中加入硫、硒(Se)、碲(Te)、氧、铈(Ce)元素,其中硫、硒、碲、氧含量的增加,能够增加熔深和熔宽比,即熔深增加,而铈有相反的效果。认为铈与硫、氧都有化合反应,减少了硫、氧对增加熔深的作用效果。

保护气体中S含量的增加对熔深和熔宽比也有影响,对采用氦气/氢气+氩气作为保护气的试验结果进行比较,都是随着S含量的增加熔深增大,与纯氩保护的情况相比,采用氦气或氦气+氢气保护时,S元素的影响更为显著。

以上叙述了以硫、氧为主体的微量元素对焊接母材熔化状态的影响。上述结果主要表现在TIG焊接中,在熔化极电弧焊中未发现上述现象。

(3)焊接熔池表面张力流的研究 以上介绍了微量元素对焊接熔化现象影响的试验结果。此现象引起了研究者广泛的兴趣,微量元素对焊接熔化现象的影响机理随之成为一项研究课题。

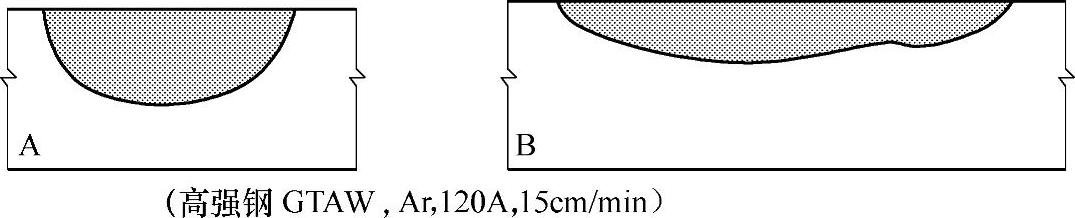

TIG焊接中,在熔池表面加入氧化铝颗粒,观察氧化铝颗粒的运动,认识到微量元素对熔化特性的影响与熔池内部的对流现象有着密切的关系,由此提出了图3-83所示熔池对流行为是对熔化特性影响机理的观点。

如图3-83a所示,当熔池表面流从熔池中心区向周边区流动时,得到的熔深较浅。图3-83b的情况是熔池表面流从熔池周边向中心区流动,这种情况下得到的熔深较深。对于图3-83a的情况,电弧输入的热量通过液流被传送到熔池的周边区,其结果是使周边熔化范围增加而熔深变浅。在图3-83b的情况下,如图3-83b中箭头所示,电弧热被直接输送到熔池底部,从而使熔宽减小而熔深增加。例如,对于硫及氧含量较少的钢材,形成图3-83a所示的对流形式,熔深较浅;而硫及氧含量较多的钢材,形成图3-83b所示的对流形式,能够得到较大的熔深。

图3-83 熔池表面张力流对熔化现象的影响

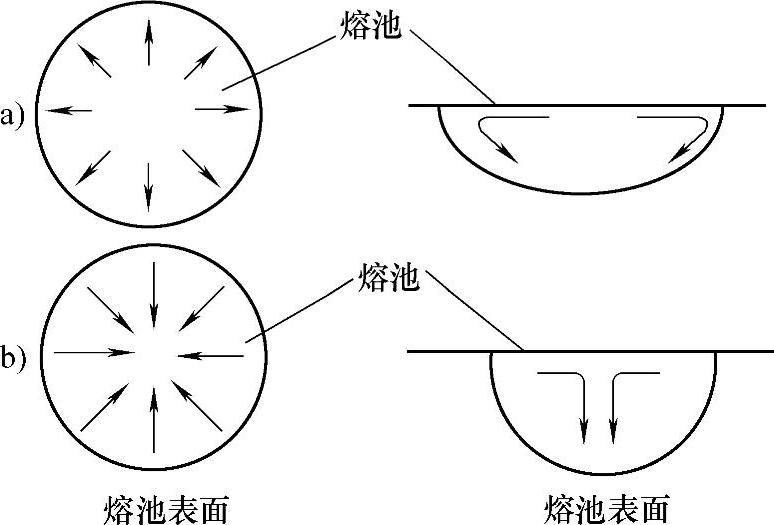

图3-84 表面张力温度系数与熔化形态

那么,微量元素的存在为什么会造成图3-83中所示的熔池对流形式,这一点就涉及所提出的熔池表面张力正温度系数影响学说,也就是钢中的硫、氧等表面活性元素,使表面张力的温度系数的符号发生反转,如图3-84所示,即使表面张力对流的方向发生反转。例如,对于表面活性元素较少的材料,如图3-84a所示,表面张力随温度的提高而减小,因此,电极正下方熔池表面温度较高处的表面张力低于表面温度较低的熔池周边区的表面张力,从而产生了从熔池中心区向周边区的流动,即形成外向表面张力流,并获得较浅的熔深;对于表面活性元素较多的材料,如图3-84b所示,表面张力随温度的上升而增大,从而产生从熔池周边区向中心区的流动,即形成内向表面张力流,而电极正下方熔池中心区的熔化金属具有较高的温度,被液流直接传向熔池底部时,也带去较多的热量,从而使熔深增加,也可以表述为熔化效率提高。

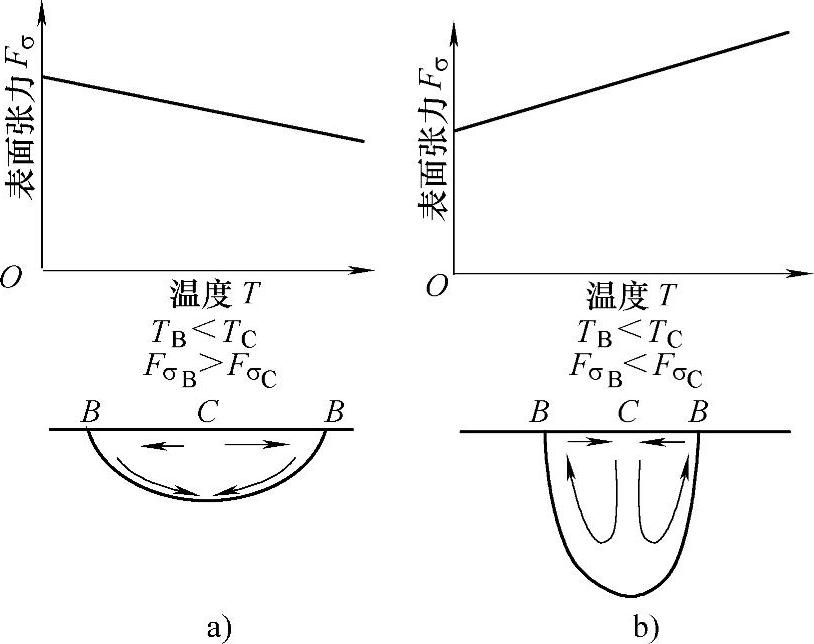

3.等离子流及电磁对流对熔化现象的影响

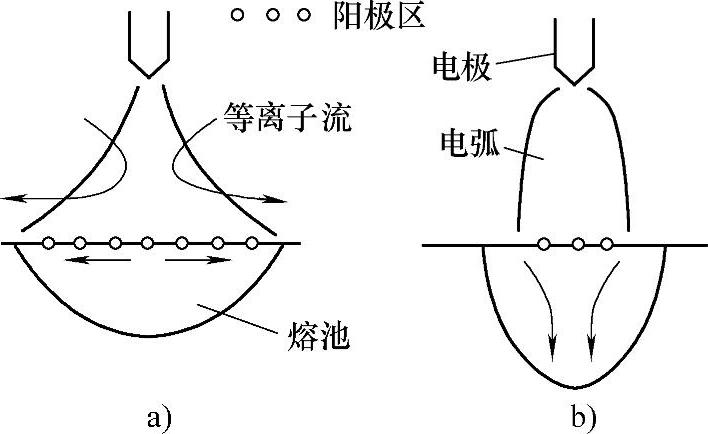

对于电弧焊熔池,除表面张力作用之外,还需要考虑等离子流及电磁对流的影响。前者使熔池表面金属产生向着周边的流动,后者产生向着熔池中心的流动,流动的强度依赖于电弧的形态,如图3-85所示。比如,在熔池表面上的阳极区域较大的情况下,等离子流增强,而熔池内的电流密度下降,从而使电磁对流相对减弱,如图3-85a的情况。而在阳极区收缩的情况下,如图3-85b所示,电磁对流的影响增强。

图3-85 电弧形态对熔池对流流动的影响

总之,可以看到对熔池对流驱动力的认识还有待于提高和进一步开展研究。不过对熔池形态的影响因素是多方面的,如图3-77所示,应考虑到表面张力、等离子流力、电磁力和浮力。往往在一些情况下可能由其中某种因素起主要作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。