电磁系统是由磁路和线圈组成,是一种将电磁能转换为机械能的电器组件或部件,是许多低压电器,特别是控制电器的主要部件之一。电器的电磁系统主要是线圈从控制电源吸取电能激磁,使磁系统磁化,产生电磁吸力吸引衔铁,使之运动做功,一般用来带动触头运动,以达到低压电器控制要求。

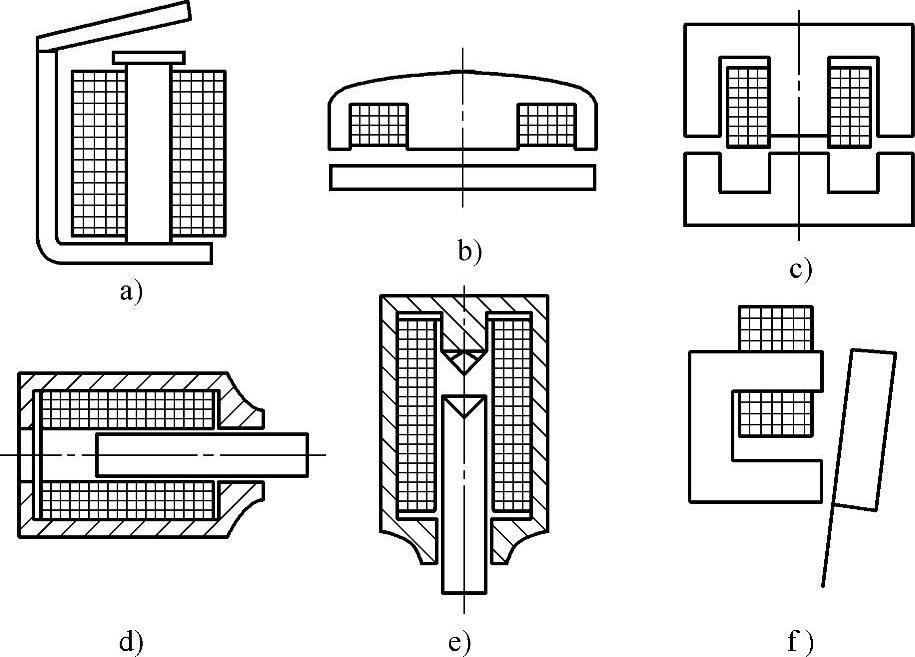

电磁系统结构型式很多,可按不同方式来分类。按磁系统形式可分为U型、E型、盘式和螺管式等,见图5-3。

图5-3 电磁系统结构型式

a)U型拍合式 b)盘式 c)E型直动式 d)无挡铁螺管式 e)有挡铁螺管式 f)U型转动式

按线圈激磁电流的种类区分有直流电磁系统、交流电磁系统、交直流同时磁化的电磁系统、极化电磁系统。按线圈连接方式分有并联线圈和串联线圈,有时称为电压线圈和电流线圈。按衔铁运动方式分可分为直动式和转动式。按衔铁与线圈相对位置区分有衔铁穿入线圈内腔的吸入式磁系统(如图5-3d、e)和衔铁在线圈外运动的吸引式电磁系统(如图5-3a、b、f)等。电磁系统的线圈通电后,在磁路和周围空间形成一个磁场。电磁系统设计包括电磁系统选型、电磁系统结构设计以及电磁系统吸力特性计算。吸力特性计算的关键主要在于磁场计算。由于电器电磁系统的磁场大部分是三维场,一般很难通过解析法进行精确计算。早期低压电器磁系统设计时由于没有相应的手段,只能通过解析法进行初步计算,然后通过样机制作进行验证、修改。从20世纪80年代开始运用有限元法通过计算机辅助设计可对磁系统吸力特性进行较为准确的计算。从21世纪开始逐步运用仿真技术设计电磁系统取得了更好的效果。下面重点介绍磁系统工程设计的方法与思路。

1.根据不同低压电器对电磁系统的要求,选择不同类型的电磁系统

对一般交流接触器来说电磁系统的主要任务是在产品标准规定的控制电压范围内能可靠地吸合与断开。可靠吸合的要求是在标准规定的最低控制电压下,衔铁能可靠地吸合,并保证交流接触器的触头有一定闭合速度,触头运动过程中不能有停止现象、衔铁吸合后不能有抖动或“打枪”,以满足非正常条件下接通能力的要求。在标准规定的最高控制电压下,触头闭合时不能有严重的弹跳现象和过量的冲击,否则会严重影响电气寿命和机械寿命。为了达到这一目的,电磁系统吸力特性与反力特性要有良好的配合。由于空气式交流接触器反力特性相对平坦,而交流磁系统吸力特性也相对平坦,陡度较小,且交流接触器使用场合更容易获得交流电源。所以空气式交流接触器通常采用交流磁系统。

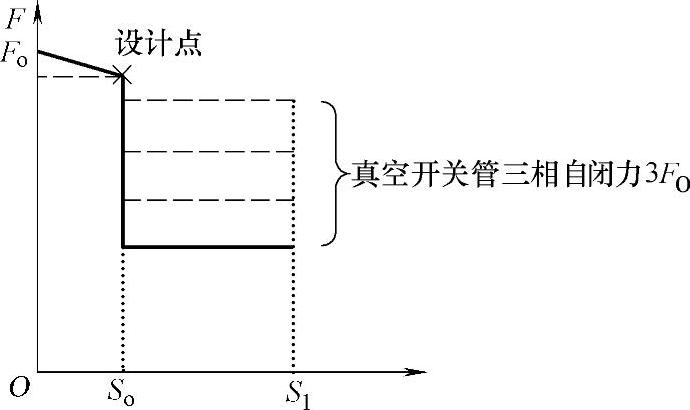

但是,真空交流接触器一般不宜采用交流磁系统。因为真空交流接触器反力特性特别陡峭,这是由真空开关管特性造成的。真空开关管内部是真空的,由大气压力影响,真空开关管动、静触头在自然状态时处于闭合位置,触头压力也就是真空开关管自闭力Fo,它与真空开关管波级管大小有关。真空接触器反力特性如图5-4所示。

式中 r1——真空开关管波级管内径;

r2——真空开关管波级管外径。

图5-4是真空接触器反力特性。

图5-4 真空接触器反力特性

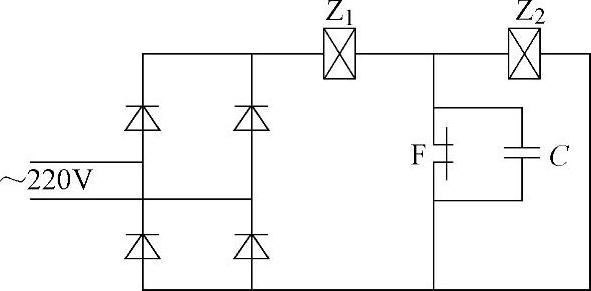

从图5-4中可以清楚看出,由于真空交流接触器在触头打开位置,三个真空开关管存在自闭力,当真空开关管动、静触头接触(δO)以后,自闭力不再作用在反力弹簧上,造成其反力特性特别陡峭,导致交流磁系统难以达到良好配合。因此,真空交流接触器通常建议采用直流磁系统。由于真空交流接触器用于交流回路,为了利用交流电源,磁系统线圈可用桥式整流供电如图5-5所示,图5-5中Z1为启动线圈,Z2为保持线圈,F为真空接触器常闭辅助触头,C为并联电容,有助于辅助触头电流转换。

图5-5 真空接触器常用电磁系统

对于电磁式剩余电流保护器,因为没有放大环节。为保证微小的剩余电流信号可靠带动执行元件,电磁式剩余电流保护电器采用高灵敏度极化继电器作为执行元件。它的磁系统在没有信号时可保持在两个位置中的一个,其触头位置改变十分灵敏,非常小的动作信号就能改变其触头位置。

对于高限流性能电器,如控制与保护开关电器,为了提高其短路分断能力,采用快速动作的电磁系统,其固有动作时间仅为2~3ms。磁系统结构原理如图5-6所示。

图5-6a电磁铁部分即磁轭与衔铁,图5-6b为磁轭的横截面。脱扣电磁铁是由永久磁铁、电磁回路组成的复合电磁系统,其工作原理为永磁保持、直流电源产生电磁场抵消永磁场实现释放动作。其中,靠近永久磁铁的部位,磁轭在结构上提供两个“L”型弯脚,见图5-6b,同时提供两个极小的气隙δ2,形成磁通变换的第二磁通路。

在永磁保持状态,气隙δ为零,吸力主要产生在气隙δ处,而当直流电压施加到线圈时,一旦衔铁释放,气隙δ不再为零且逐渐增大,由于δ2气隙极小且保持不变,因此包含不断增大的气隙δ的永久磁铁产生的磁通回路几乎可视为被两个“L”型弯角处的小气隙“短路”,使得通过气隙δ的磁通急速减小,即形成“磁通路变换”,加快了释放动作,提高了脱扣速度,可以满足故障特别是短路故障时的快速脱扣。

图5-6 用于故障保护的快速脱扣电磁铁

a)磁轭与衔铁 b)磁轭的横截面

对于中、大容量交流接触器,为了节能,往往采用节能型电磁系统。实现电磁系统节能方法很多,一般采用交流起动、直流保持。真空接触器采用双线圈转换是最简单的方式,但它需要双线圈增加了铜损耗。另外,也可以采用电子线路转换实现上述过程,这方面的案例很多,这里不作详细介绍。

还有一种永磁系统,虽然目前在低压电器产品中尚未广泛采用,但是从发展的角度看,有一定的应用前景。永磁系统在低压电器的应用主要有两个方面,一个是节能型中、大容量接触器。这类接触器一般采用交流磁系统吸合。接触器闭合后,利用永磁系统吸力使衔铁保持闭合状态,此时控制电源断开,达到节能目的。永磁在交流接触器中应用,主要应解决控制电源断电时,如何确保接触器断开复位。最新研究成果表明,这一问题已经解决。如果解决方案既有良好的性能,又有可靠性保证,制造成本也能被用户接受,那么永磁型交流接触器将有较好的应用前景。

永磁系统在低压电器中另一个应用前景是在万能式断路器中用于永磁操作机构,代替复杂的连杆式操作机构。要实现这一目标,主要阻碍是低压断路器有自由脱扣的要求,即配电系统中存在短路信号时,由于自由脱扣机构存在,操作机构处于解锁状态,此时用手柄关合断路器,操作人员也不会受到伤害,这是对操作人员的一种保护。从标准要求的角度讲,目前永磁系统不能满足这一要求。是否有更好的解决方案,尚有待于进一步深入研究解决。另外,自由脱扣的要求是不是对所有低压断路器都是必需的呢,由于高压断路器没有自由脱扣方面的要求,因此永磁操作机构已经在高压断路器中广泛应用。那么大容量万能式断路器为什么一定需要这个要求,这个问题值得探讨。如果中、大容量万能式断路器中采用永磁操作机构,这将是万能式断路器设计的一次重大飞跃。它能大大简化万能式断路器结构,对提高机械寿命也有更大的帮助,还可能带来一系列意想不到的好处,我们将拭目以待。

电磁系统还有很多型式,在不同低压电器中都会有一些不同要求,一定要根据产品功能、性能的要求、使用场合、市场定位及价格定位等因素选用合适的电磁系统。

2.设计确定电磁系统的结构参数

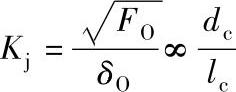

设计电磁系统的原始数据之一是设计点(见图5-4)的工作气隙δO和吸力Fδ。为了从设计点确定磁系统的结构型式和结构参数,引入比值系数 。在一定条件下,吸力与铁心直径dc的二次平方成正比,而衔铁行程δO与铁心长度lc成正比。因此,比值系数

。在一定条件下,吸力与铁心直径dc的二次平方成正比,而衔铁行程δO与铁心长度lc成正比。因此,比值系数 。Kj实际上确定了磁系统的尺寸比例,故称为磁系统结构参数,它是选择磁系统最佳结构型式和尺寸比例的依据。为了评价磁系统结构型式和尺寸比例采用经济重量指标m来衡量。

。Kj实际上确定了磁系统的尺寸比例,故称为磁系统结构参数,它是选择磁系统最佳结构型式和尺寸比例的依据。为了评价磁系统结构型式和尺寸比例采用经济重量指标m来衡量。

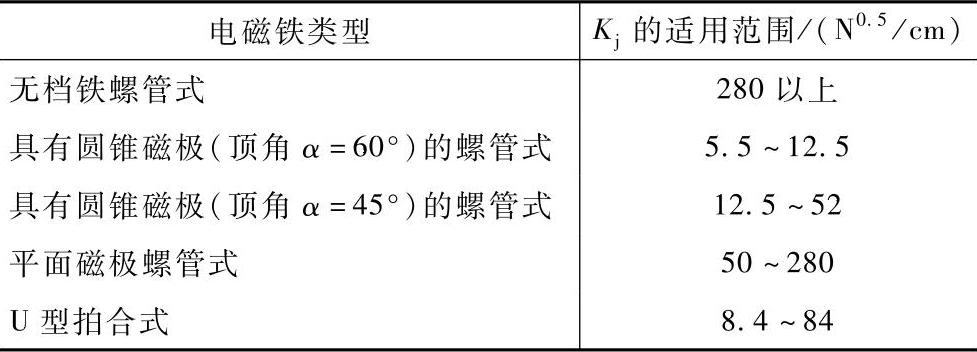

所谓拟定功是指吸力特性中任一点δ的工作气隙和吸力F的乘积。一个磁系统的经济重量指标m越小,即表示它所获得的拟定功越大,而磁系统重量越轻。根据大量计算和实践经验表明,不同类型磁系统的经济重量最小值发生在结构系数Kj的不同范围内,见表5-1。当已知Kj时,选择在表5-1所列范围内所对应的磁系统结构型式和结构尺寸是比较合适的。这种方法一般适用于直流电磁系统,对于交流螺管式电磁系统也可以采用这一方法。

表5-1 各种类型直流电磁系统的结构系数适用范围

3.电磁系统的动态特性(https://www.xing528.com)

设计人员在设计电磁系统时,传统的方法是按照电磁系统的静态吸力特性来判断其工作特性。按照这一思路要求在衔铁全部行程范围内,静态吸力特性大于反力特性。但是,电器的实际接通过程并不是决定于静态特性,而是动态特性。静态吸力特性由线圈中电流稳定值所决定,而在电磁系统衔铁运动过程中,线圈电流尚处于暂态变化过程,未达到稳态值。因此,在同一位置时动态吸力特性与静态吸力特性是不同的。要设计具有高的机、电气寿命,并且动作可靠的电器,必须研究其动态过程。只有计算动态过程,才能合理地确定电磁系统结构参数的关系,以保证其工作可靠性和一定的使用寿命。

一般情况下,低压电器接通过程中,电磁系统动态特性可由以下方程式来求解。

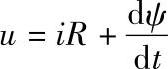

(1)线圈电路方程式

式中 ψ——线圈产生的磁链,它是电流和线圈匝数的函数。

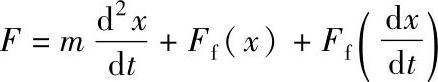

(2)衔铁运动方程式

式中 m——磁系统所带动的运动部分零部件重量;

x——磁系统衔铁位移。

(3)电磁系统吸力方程式

F=f(i,x)

上述方程组不可能用严密的解析方法求解,应用计算机辅助设计可以大大减轻计算工作的繁重程度,应用数字化设计和仿真技术可以进一步提高电磁系统设计的准确度。

4.电磁系统的优化设计

电磁系统设计的原始数据是控制电源电压和线圈额定电流及其允许的波动范围、负载的反力特性Ff=f(δ)、电磁系统工作制、铁心与线圈允许温升等。设计时根据反力特性确定从初始气隙δO到衔铁全部打开时吸力F的数值。按照上述原始数据,可以设计出具有不同技术经济指标的各种型式的电磁系统。显然,在这些方案中有一个最优的方案,既能满足电磁吸力的要求,又能满足技术经济指标,这就是电磁系统的优化设计。在电磁系统设计时典型的优化准则如下:

(1)要求体积最小。可以用电磁系统总体积作为极值指标,总体积V包括线圈的体积Vs和磁系统的体积Vc,即V=Vs+Vc

(2)要求重量最小。线圈重量Gs等于它的体积Vs乘上线圈的填充系数Kt和导体材料的比重rs,即

Gs=Kt·Vs·rs

磁系统的重量Gc等于其体积Vc乘上材料的比重re和叠片系数Kc,即

Gc=Kc·Vc·re

磁系统总重量G=Gs+Gc

(3)有效材料的价格最低。有效材料的价格C决定于与消耗材料的重量乘上材料单位重量的价格,即

C=Gs·Cs+Gc·Cc

式中 Cs、Cc——线圈导线和导磁材料的单价。

(4)长期工作时的功耗P最小。

P=j2p·Ki·Vs

式中 j——电流密度;

p——导线的电阻系数。

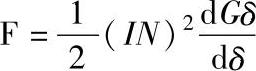

(5)静态吸力最大。如果忽略导磁体中的磁阻,则电磁吸力F为

式中 IN——线圈的磁动势;

Gδ——磁系统的等值磁导。

(6)电磁系统接通时的触动时间最小。所谓电磁系统触动时间是指从线圈接通控制电源开始到衔铁开始运动的时间,有时称为电磁系统固有动作时间。

衔铁开始运动的条件是当线圈从接通控制电源开始,线圈电流按暂态过程从零逐步增加,当线圈电流增加到该电流产生的电磁吸力等于衔铁在打开位置受到反作用力时,衔铁将开始运动。根据上述原理,利用计算机不难求出电磁系统的触动时间。

此外,根据产品的具体条件,还可以引出电磁系统的其他一些特性作为优化准则。在设计电磁系统时,在多数情况下,往往希望电磁系统的结构设计能同时满足几个优化准则。但是这些要求往往是相互矛盾的,如为了减小电磁系统的触动时间,必须使电磁系统的吸力比反力大得多,这样既增加了电磁系统尺寸、材料消耗和能量消耗,还使吸力-反力特性配合处于不良的情况。为了减小磁系统的体积,可以增加磁通密度,但这要求加大线圈磁动势,从而增加线圈导线的消耗并导致电磁系统价格的增加等等。

因此,在确定优化方案时需要综合考虑,通常是选定优化准则,确定主要目标要求,而其他要求则尽可能满足,或者作为附加条件提出。因此,大多数情况下,电磁系统的优化设计是有条件、有约束的优化问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。