1.IPM的结构

IPM是一种先进的功率开关器件,具有GTR的高电流密度、低饱和电压和耐高压的优点,以及MOSFET高输入阻抗、高开关频率和低驱动功率的优点。而且IPM内部集成了逻辑、控制、检测和保护电路,使用起来方便,不仅减小了系统的体积以及开发时间,也大大增强了系统的可靠性,适应了当今功率器件的发展方向,即模块化、复合化和功率集成电路(PIC),IPM在功率电子领域得到了越来越广泛的应用。

IPM等于IGBT+驱动+保护(过电流、短路、超温、欠电压)+制动,IPM中的每个功率组件都设置有各自独立的驱动电路和多种保护电路,能够实现过电流、短路电流、控制电压降低及过热保护等功能。一旦发生负载故障或使用不当引发异常等情况,模块内部即以最快的速度进行保护,同时将保护信号送给外部CPU进行第二次保护,这种多重保护措施,保证IPM自身不受损坏,与IGBT模块相比,可靠性显着提高。而且IPM的开关损耗、转换效率都优于IGBT模块。IPM的出现,解决了长期困扰人们模块损坏的难题,使采用功率器件设备的可靠性显著提高。

现代半导体器件IPM的研发成功,为电力电子变换器的高频化、小型化、高可靠性和高性能奠定了器件基础,也使整机设计更简化,整机的设计、开发和制造成本降低,缩短整机产品的上市时间。由于IPM均采用标准化的具有逻辑电平的栅控接口,使IPM能很方便与控制电路板相连接。IPM在故障情况下的自保护能力,降低了器件在开发和使用中损坏的几率,大大提高了整机的可靠性。IPM内置的保护功能允许IGBT避免因控制失灵和应力过大而损坏,最大限度地利用IGBT器件的容量,而且其中任一种保护动作,IGBT栅极驱动单元就会被关断,并输出一个故障信号FO。由于采用RTC电路的实时电流控制功能来抑制短路电流,所以能实现短路安全切断。过电压钳位保护,改变了过去过电压保护用外插入吸收电路的办法,解决了吸收电路存在的损耗问题。IPM中采用带有电流传感器的IGBT芯片,这一电流实时监控技术能高效迅速检测过电流和短路电流,并采用逐步降栅压的软关断技术,大大降低了关断大电流而引发的浪涌电压。在靠近IGBT芯片的绝缘基板(DCB板)上安装有一个温度传感器,进行芯片温度检测,若基板温度超过热动作数值,则内部电路封锁栅极驱动脉冲,并输出故障信号FO,此法解决了热敏法无法解决的检测短时通电温升问题。IPM的DCB板可提供更大的载流能力,具有更好的散热性能。目前市场上已能批量供应800A/1200V的IPM,其最高水平已达到1200A/1800V和1600A/1500V的通用和专用IPM模块。

为适应计算机、通信、空间技术以及各种大容量的工业电力变流装置和电动机驱动要求,为了提高产品在市场上的竞争力,在IPM的基础上开发出高集成化、智能化、标准化,并适合各种不同用户应用要求的专用功率模块(ASPM),它是把变流装置所有硬件尽量集成在同一芯片上,如把逆变装置的整流器,逆变器的IGBT和FWD,制动单元的IGBT以及快速二极管集成在一个芯片上,使之不再有额外的引线连接。目前应用于小功率电机控制用的ASPM模块功率为0.1~7.5kW,一台7.5kW电动机变频装置应用的ASPM,其体积仅为600mm×400mm×250mm,从而达到体积小、重量轻、装置成本低、寄生电感小,并大大提高高频变流装置的可靠性。

在本世纪,ASPM的应用将越来越普及,但是,在技术上要把几百安、几千伏的电力半导体器件与逻辑电平仅为几伏、几毫安的集成电路集成在同一硅芯片上将非常困难。然而采用混合封装形式的集成电力电子模块(IPEM)将非常适合经济性,三维多层结构的集成技术,可大大扩大IPEM的功率范围。

在大功率集成领域,以IPM与IPEM(Intergrated Power Electronics Module,集成功率电子模块)为代表的混合集成技术已经得到迅速发展,IPM已经被大量运用于变频调速、电动机驱动等多种场合。由于IPM外部接线和焊点减少,可靠性明显增加。但由于IPM内各功率元件与控制等电路是靠焊丝连接不同芯片,焊丝引入的线电感与焊丝、焊点的可靠性限制了IPM的进一步发展。为此,美国电力电子系统中心(CPES)提出了IPEM这一系统集成概念。IPEM是将信息传输、控制与功率半导体器件通过共烧瓷片的多芯片模块MCM-C技术进行连接,所有的无源元件都是以埋层的方式掩埋在衬底中,完全取消了传统模块封装中的焊丝键合工艺,取而代之的则是三维立体组装,并采用三维热处理方式以增加散热。因IPEM元件间不用焊丝连接而增加系统可靠性,大大降低了电路接线电感,提高了系统效率。

管芯形式IGBT器件被安装在具有高导热率且绝缘的衬底板上,利用独特的电路来实现各器件的互联。IPEM的控制电路,栅极缓冲器,电流和温度传感器,电平位移电路和保护电路,都利用表面贴装元件安装在已烧制好的普通陶瓷片上,一个微处理控制器与IPEM接口,提供所需的控制功能,这种以高集成度为特色的混合结构,结合无源元件的集成技术。采用新型材料、热控技术以及谐振软开关技术所制成的IPEM,为新世纪电力电子技术的发展开辟了新途径。

2.IPM小型化

IPM有很多应用场合,如通用变频器、空调、伺服驱动设备等。近年来在上述领域,减小体积、降低设备成本是一个重要的发展趋势。为减小设备体积,最有效的方法就是减小散热片。然而驱动设备中功率电子器件的功率密度被提高到了一定极限,因此采取常用技术所能达到的设备最小化也到了一个极限。目前在驱动设备的电路部分,除散热器以外,体积最大的就是功率模块,而且其发热也是最大的。正因如此,功率模块的小型化以及减少其发热就比以往任何时刻都重要。小型化的Econo-IPM和标准封装的模块相比,Econo-IPM底板面积减少30%,高度降低23%,整个体积更是减少46%。为了达到这一目标,Econo-IPM采用了以下技术。

(1)专用的驱动集成电路

通过开发专用的驱动集成电路,除了少数几个电阻和电容外,大部分IGBT驱动电路都被集成在集成电路里,这减少了电子器件的数目。通过采用两层结构(即将焊贴有集成电路的PCB放在功率芯片的上边)和使用片状主端子减少了模块底板面积和厚度。由于功率器件部分能量密度高,为了减缓该处的热集中,又为600V和1200V模块分别开发了性能得到改进的IGBT芯片和带软恢复特性的二极管。这种二极管可以控制其阳极注入效应,而且具有软恢复特性。Econo-IPM的封装以及管脚配置等方面都和Econo系列模块兼容,因此只要经过简单的加工工艺就可以设计出结构紧凑的电能转换系统。使用Econo-IPM可以设计出低损耗、高可靠和小体积的能量转换设备。

(2)Econo-IPM封装技术

标准R-IPM的外形尺寸是109mm×88mm×22mm,它采用侧面安装法。近几年,部分设备厂商试图将伺服驱动设备的宽度减少到60mm。因标准的R-IPM的宽度为88mm而不能采用背部安装方式,所以为了采用背部安装方式,IPM宽度应该限制在60mm以内。在封装内使用常规金属框架很难制造出紧凑的封装,为解决该问题,需要在内部采用新的配线结构。而新研制的Econo-IPM可以满足下面尺寸要求:

1)封装宽度55mm,在60mm以内,故可以直接采用背部安装法。

2)封装高度17mm,低于标准的R-IPM,因此也可以在采用侧面安装方式的功率设备中使用。

为了实现如此紧凑的结构,Econo-IPM采用新的结构和引线结合技术。引线结合技术将常规的主端子金属框架结构改成全Al引线,从而改良了封装内的内部布线。新的结构就是分两层,PCB层作为第2层。新结构和方法的采用使得Econo-IPM宽度和厚度减少成为可能。Econo-IPM和Econo-Diode-Module(Econo续流二极管模块,EDM)具有相同高度,因为EDM就是针对Econo-IPM开发的,所以Econo-IPM和Econo-DIM可以焊接在同一块PCB上。因此它们能够减少功率设备的体积。

(3)可靠性技术

1)功率损耗减少。因为散热面积减少,封装内产生的热高度集中,因此减少模块芯片损耗必不可少。如果芯片损耗减小,则由于芯片温度降低,IPM的生命周期将有所延长。而且,小的损耗可以提高逆变设备的效率,使散热片尺寸减小,从而降低设备成本。器件的生命周期取决于芯片上最大的温差,由于功率芯片损耗的降低,提高了Econo-IPM的高抗能量周期性冲击能力,Econo-IPM的生命周期可以从2.7×107次提高到4.9×108次。

Econo-IPM采用了新研制的非导通型IGBT芯片和阳极结构改良过的续流二极管芯片。与R-IPM中使用的导通型IGBT芯片相比,非导通型IGBT芯片减少了关断损耗。由于采用非导通技术和优化驱动集成电路,非导通型IGBT功率损耗比导通型IGBT减少了12%。

2)辐射噪声减少。功率设备对辐射噪声的要求越来越严格,然而为降低开关损耗而减少开关时间,dv/dt随之增加,通常dv/dt的增加又会导致辐射噪声增加。所以,新开发的功率器件芯片在减少功率损耗的同时不能增加dv/dt或辐射噪声。

因常规的技术在抑制辐射噪声时存在一极限点,因此在Econo-IPM上使用了新的驱动技术,并研制了新的续流二极管。新二极管的反向恢复dv/dt减小,而且即使开通变得更快,dv/dt也没有增加,因此Econo-IPM可以显著减少开通损耗。软恢复特性在减少辐射噪声上也很有效。因此,二极管的软恢复特性和改良的驱动电路显著地减少了辐射噪声。利用这些新技术,和R-IPM相比,Econo-IPM能减低能量损耗和辐射噪声。(https://www.xing528.com)

3)抗能量周期性冲击能力。抗能量周期性冲击的能力是功率器件可靠性很重要的一个方面,使用Econo-IPM的伺服驱动器在极短的时间内周而复始的加减速,由于封装内高能量密度必然会使模块温度升高。而IGBT芯片的结温也会在极短时间内上升、下降,由此产生的热应力会损坏铝线触头以及芯片的焊点。因此IPM需要改进其抗能量周期性冲击能力,为满足该要求,已经研制出新的焊接技术和新的Al线连接方法。

为改进器件的抗能量周期性冲击能力,就需要改良芯片管脚焊接的机械强度。因为锡焊的屈服强度很大,并且能够抑制细小裂纹扩张,因此芯片选用具备良好机械性能的Ag-Sn焊剂。又因为锡焊抗湿性不好,因此焊剂还需要添加其他元素并优化装配工艺。通过改良线焊接技术,Al线结合处的结合面积率得到提高,因此Al线焊接处机械强度大大增加。

3.IPM的特性

IPM中IGBT芯片的VCE(sat)可降到1.8V,且具有如下特性:

1)饱和压降和开关速度之间的关系达到最优化。

2)具有足够的安全工作区,能很好地满足由控制IC给出的保护范围。

3)采用电流传感器单元设计。

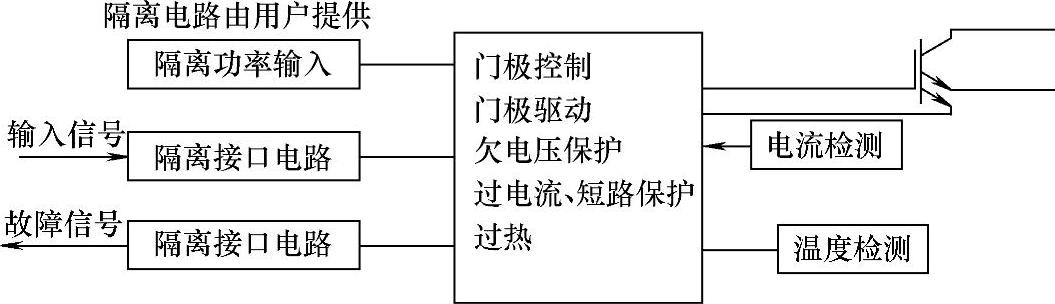

IPM根据内部功率电路配置的不同可分为四类:H型(内部封装一个IGBT)、D型(内部封装两个IGBT)、C型(内部封装6个IGBT)和R型(内部封装7个IGBT)。小功率的IPM使用多层环氧绝缘系统,中大功率的IPM使用陶瓷绝缘,IPM的功能框图如图3-16所示。

IPM与过去IGBT模块和驱动电路的组合电路相比,IPM内含驱动电路且保护功能齐全,因而可极大地提高应用系统整机的可靠性。富士电机最新推出的R系列IPM除了具有体积小、可靠性高、价格低廉等优点以外,与IGBT模块相比,在相同的条件下IPM不易损坏,IPM相对于IGBT模块的改进措施见表3-10。

图3-16 IPM的功能框图

表3-10 IPM相对于IGBT模块的改进措施

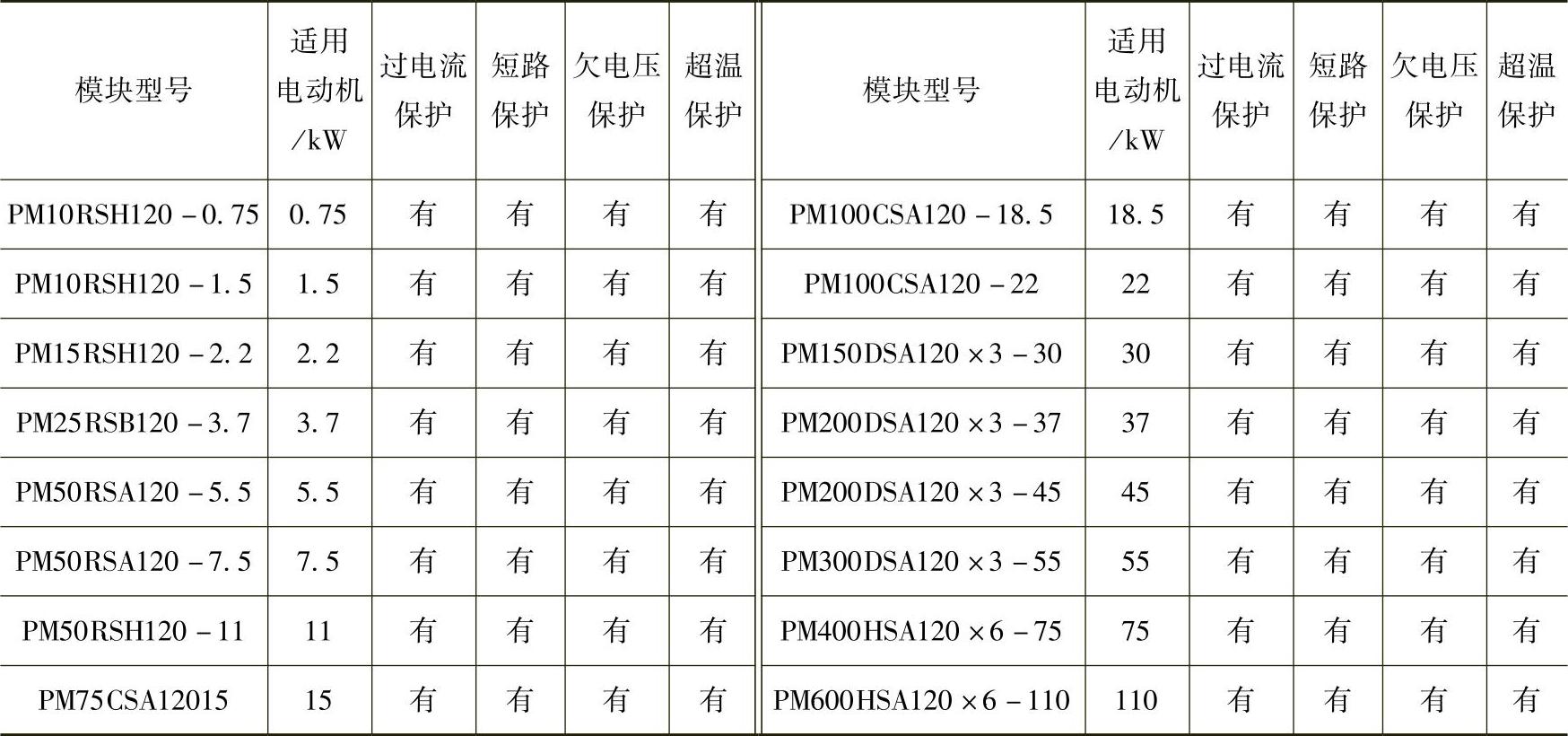

IPM不需要对模块采取防静电措施,内置输入整形驱动电路、保护电路(过电流、短路、欠电压、超温)、制动电路,大大减少了外围组件数目,减少了因组件失效造成的故障,进一步提高了可靠性。三菱IPM(1200V)系列产品和内置保护功能见表3-11。

表3-11 三菱IPM(1200V)系列产品和内置保护功能(适用3×400V电动机)

4.IPM的参数

IPM具有IGBT除栅极参数以外的所有参数,如额定电压、额定电流、dv/dt耐量、浪涌电流、饱和压降、最大耗散功率、额定结温和热阻等。IPM与IGBT的驱动参数有所不同,IGBT的栅极参数,对于IPM则变成了输入参数和驱动电源。

IPM的输入是光耦隔离的,输入侧发光二极管的输入电流Ii有一个最佳的范围,一般在产品手册里都会详细地给出,光耦输出信号送到IPM驱动输入端即可。IPM需要单独一路驱动电源。对于模块化封装的IPM,如果里面有两只IGBT,则需要两路独立的驱动电源,如果封有6只或7只IGBT,则各桥臂上端的IGBT分别用一路驱动电源,而桥臂下端的3只IGBT可以共享一路驱动电源。各路驱动电源的电压VD一般为15V±10%,不能高于20V,也不要低于12V。

每个IGBT所需驱动电源的电流ID一般为几十毫安,它与IPM的电流容量和电压等级有很大关系。对于6只封装的IPM,三只下桥臂共享驱动电源的电流大约为单只IGBT所有电流的3倍。另外,IPM还有一些特殊参数,如热保护点的温度值和恢复值、驱动电压欠压锁定及其恢复值、故障输出信号驱动电流等,应用时应参考IPM的器件参数说明。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。