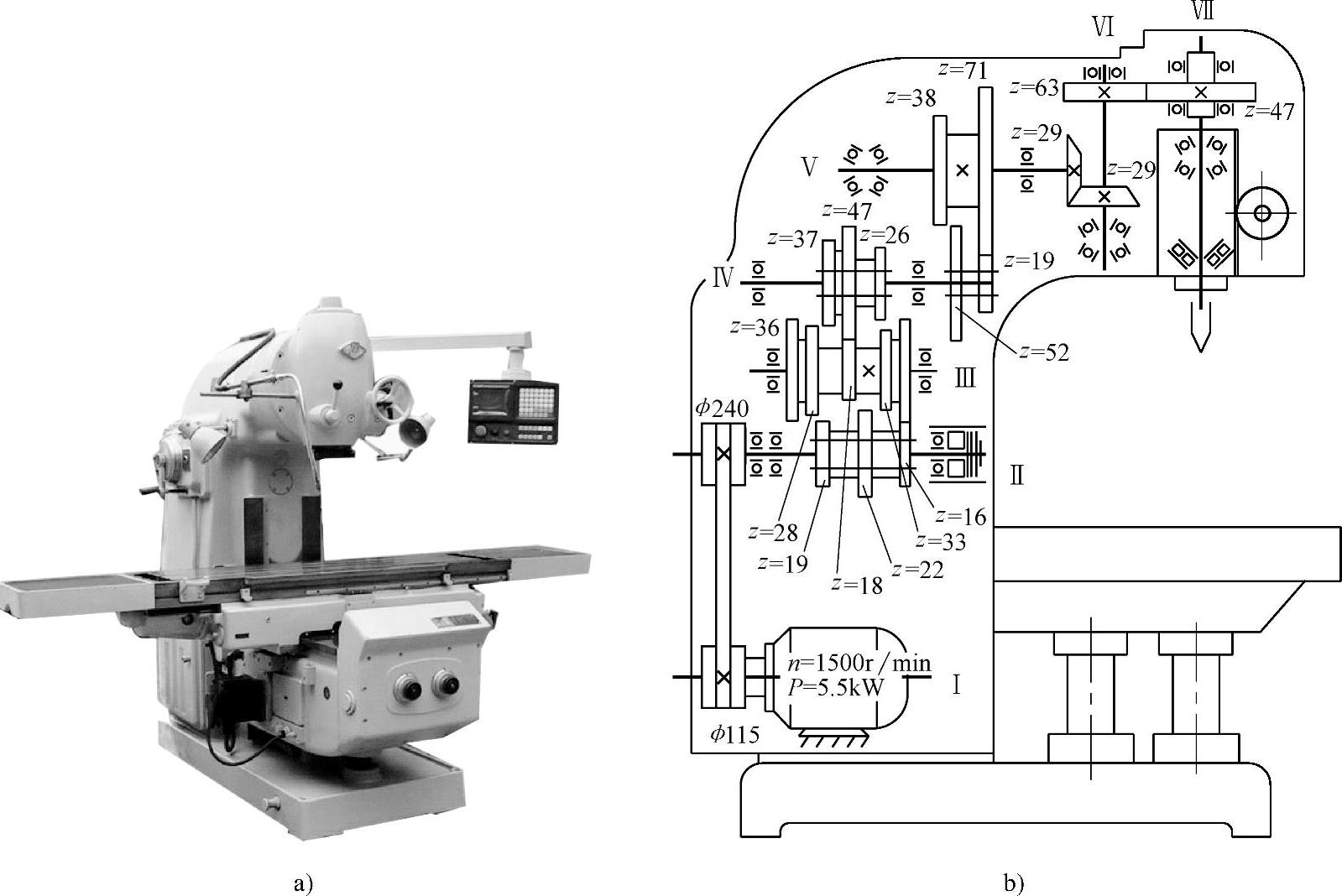

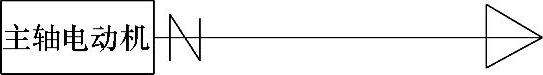

1.具有变速齿轮的主传动系统

这是大、中型数控机床采用较多的一种变速方式。通过几对齿轮降速,增大输出转矩,以满足主轴输出转矩特性的要求,如:XK5040型数控立式铣床主传动系统,见图3-1所示。一部分小型数控机床也采用此种传动方式以获得强力切削时所需要的转矩。

图3-1 XK5040型数控立式铣床主传动系统图

a)实物图 b)主传动系统图

在带有齿轮变速的主传动系统中,液压拨叉和电磁离合器是两种常用的变速操纵方法。(1)液压拨叉变速操纵方法

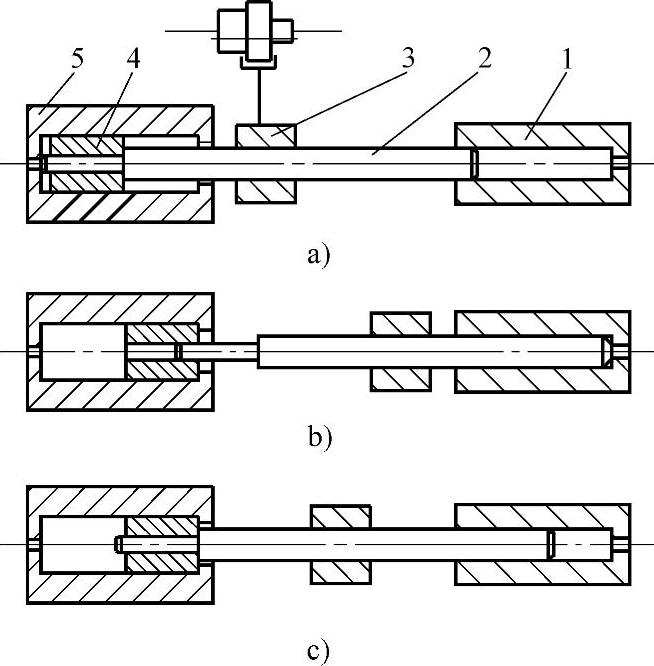

图3-2是三位液压拨叉的作用原理图。通过改变不同的通油方式可以使三联齿轮获得三个不同的变速位置。这套机构除了液压缸和活塞杆之外,还增加了套筒4。当液压缸1通液压油而液压缸5排油卸压时,如图3-2a所示,活塞杆2带动拨叉3使三联齿轮移到左端。当液压缸5通液压油而液压缸1排油卸压时,如图3-2b所示,活塞杆2和套筒4一起向右移动,在套筒4碰到液压缸5的端部之后,活塞杆2继续右移到极限位置,此时三联齿轮被拨叉3移到右端。当液压油同时进入左右两缸时,如图3-2c所示,由于活塞杆2的两端直径不同,使活塞杆向左移动。在设计活塞杆2和套筒4的截面面积时,应使油压作用在套筒4的圆环上向右的推力大于活塞杆2向左的推力,因而套筒4仍然压在液压缸5的右端,使活塞杆2紧靠在套筒4的右端,此时,拨叉和三联齿轮被限制在中间位置。

图3-2 三位液压拨叉作用原理图

1、5—液压缸 2—活塞杆 3—拨叉 4—套筒

液压拨叉变速必须在主轴停车之后才能进行,但停车时拨动滑移齿轮啮合又可能出现“顶齿”现象。为此,当拨叉移动滑移齿轮的同时需要主电动机低速回转,带动各传动齿轮作低速回转,这样,滑移齿轮便能顺利啮合。液压拨叉变速是一种有效的方法,但它增加了数控机床液压系统的复杂性,而且必须将数控装置送来的信号先转换成电磁阀的机械动作,然后再将液压油分配到相应的液压缸,因而增加了变速的中间环节,带来了更多的不可靠因素。

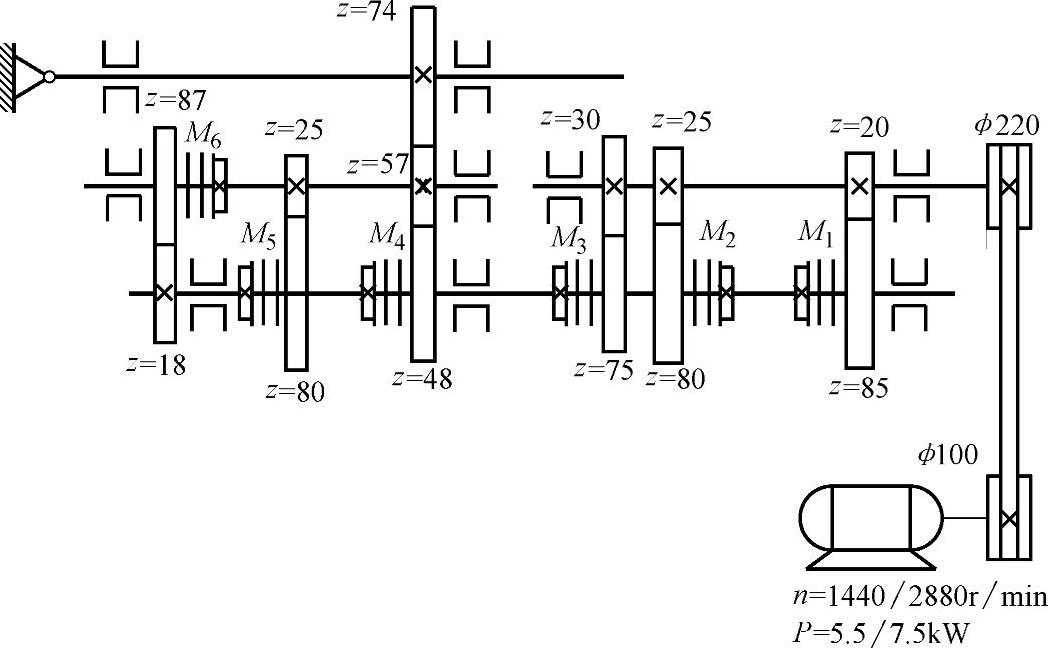

(2)电磁离合器变速操纵方法

电磁离合器是应用电磁效应接通或切断运动的元器件,由于它便于实现自动操作,并有现成的系列产品可供选用,因而它已成为自动装置中常用的操纵元件。电磁离合器用于数控机床的主传动,能简化变速机构,通过若干个安装在各传动轴上的离合器的吸合和分离的不同组合来改变齿轮的传动路线,实现主轴的变速。

图3-3所示为THK6380型自动换刀数控铣镗床的主传动系统图,该机床采用双速电动机和6个电磁离合器完成18级变速。

图3-3 THK6380数控铣镗床主传动系统图

2.通过带传动的主传动系统

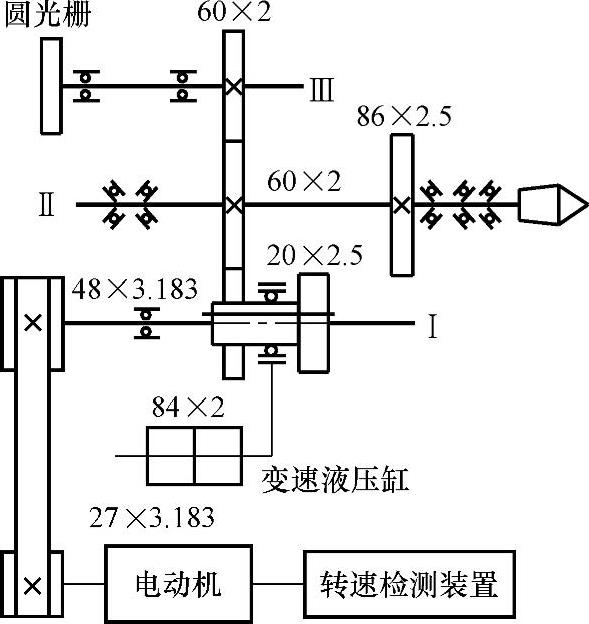

通常选用同步带或多楔带传动,这种传动方式多见于数控车床,它可避免齿轮传动时引起的振动和噪声。

图3-4是TND360型数控车床的主传动系统,主电动机一端经同步带(m=3.183mm)拖动主轴箱内的轴Ⅰ,另一端带动转速检测装置实现速度反馈。主轴Ⅰ上有一双联滑移齿轮,经84/60使主轴得到800~3150r/min的高速段,经20/86使主轴得到7~760r/min的低速段。主电动机为德国西门子公司的产品,额定转速为2000r/min,最高转速为4000r/min,最低转速为35r/min。额定转速至最高转速之间为调磁调速,恒功率;最低转速至额定转速之间为调压调速,恒转矩。滑移齿轮变速采用液压缸操纵。

3.由调速电动机直接驱动的主传动(两种类型)系统

图3-4 TND360型数控机床主传动系统(https://www.xing528.com)

这种主传动是由电动机直接驱动主轴,即电动机的转子直接与主轴连接,因而大大简化了主轴箱体与主轴的结构,有效地提高了主轴部件的刚度,但主轴输出转矩小,电动机发热对主轴的精度影响较大。

1)电动机通过精密联轴器与主轴连接,如图3-5所示。

其特点为结构紧凑、传动效率高,但由于主轴的特性必须完全与电动机输出特性一致,因而在使用上受到一定限制。

图3-5 电动机与主轴直接连接

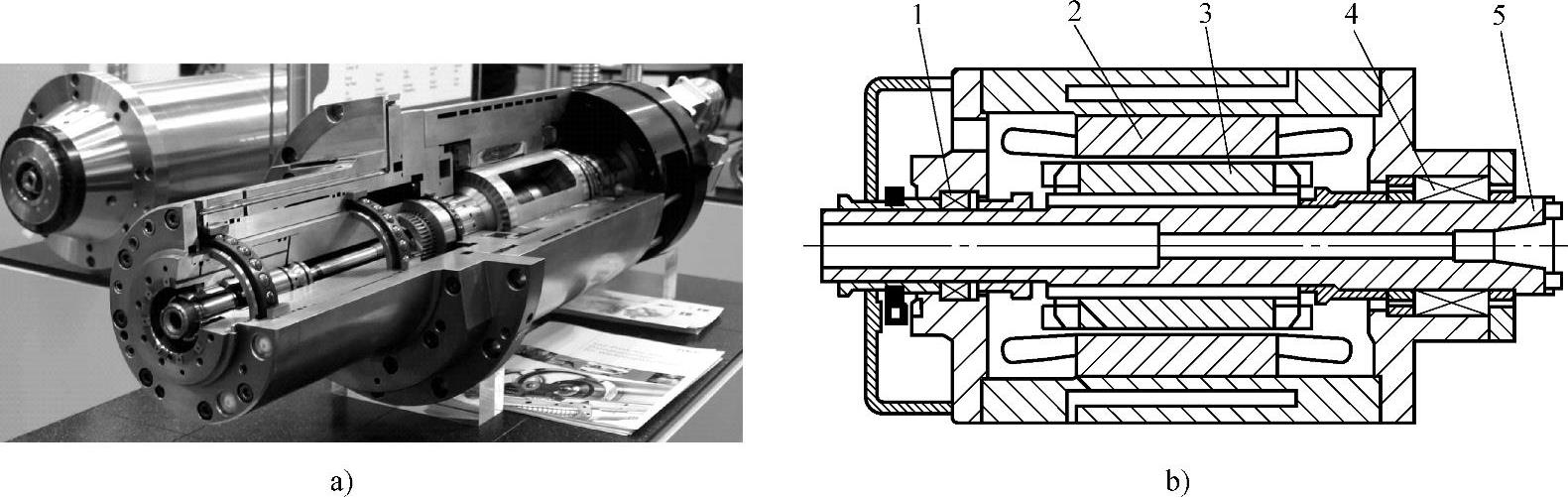

2)主轴与电动机转子合二为一,即电主轴传动,如图3-6所示。从而使主轴部件结构更加紧凑、重量轻、惯性小,提高了主轴启动、停止的响应特性及主轴部件的刚度。

图3-6 电主轴

a)实物图展示 b)电主轴结构 1、4—主轴前后支承 2—定子 3—转子 5—主轴

这种主轴电动机与机床主轴“合二为一”的传动结构形式,使主轴部件从机床的传动系统和整体结构中相对独立出来,因此,可做成“主轴单元”,俗称“电主轴”。目前高速加工机床主轴多采用这种方式。由于当前电主轴主要采用的是交流高频电动机,故也称为“高频主轴”(High Frequency Spindle)。由于没有中间传动环节,有时又称它为“直接传动主轴”(Direct Drive Spindle)。

电主轴的优点:具有结构紧凑、重量轻、惯性小、振动小、噪声低、响应快等优点,而且转速高、功率大、简化机床设计、易于实现主轴定位,是高速主轴单元中的一种理想结构。

电主轴是最近几年在数控机床领域出现的将机床主轴与主轴电动机融为一体的新技术,它与直线电动机技术、高速刀具技术,将会把高速加工推向一个新时代。电主轴是一套组件,它包括电主轴本身及其附件:电主轴、高频变频装置、油雾润滑器、冷却装置、内置编码器、换刀装置。

电主轴所融合的技术包括以下几方面。

①高速轴承技术。电主轴通常采用复合陶瓷轴承,耐磨耐热,寿命是传统轴承的几倍;有时也采用电磁悬浮轴承或静压轴承,内外圈不接触,理论上寿命无限。

②高速电动机技术。电主轴是电动机与主轴融合在一起的产物,电动机的转子即为主轴的旋转部分,理论上可以把电主轴看作一台高速电动机。关键技术是高速度下的动平衡。

③润滑。电主轴的润滑一般采用定时定量油气润滑;也可以采用脂润滑,但相应的速度要打折扣。所谓定时,就是每隔一定的时间间隔注一次油。所谓定量,就是通过一个叫定量阀的器件,精确地控制每次润滑油的油量。而油气润滑,指的是润滑油在压缩空气的携带下,被吹入陶瓷轴承。油量控制很重要,太少,起不到润滑作用;太多,在轴承高速旋转时会因油的阻力而发热。

④冷却装置。为了尽快给高速运行的电主轴散热,通常对电主轴的外壁通以循环冷却剂,冷却装置的作用是保持冷却剂的温度。

⑤内置脉冲编码器。为了实现自动换刀以及刚性攻螺纹,电主轴内置一脉冲编码器,以实现准确的相角控制以及与进给的配合。

⑥自动换刀装置。为了应用于加工中心,电主轴配备了自动换刀装置,包括:碟形弹簧、拉刀油缸等;高速刀具的装卡方式:广为熟悉的BT、ISO刀具,已被实践证明不适合于高速加工。这种情况下出现了HSK、SKI等高速刀具。

⑦高频变频装置。要实现电主轴每分钟几万甚至十几万转的转速,必须用一高频变频装置来驱动电主轴的内置高速电动机,变频器的输出频率必须达到上千或几千赫兹。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。