1.冲裁件的结构工艺性

(1)结构形状力求简单 冲件的结构形状,在能满足装配,使用要求的前提下,力求简单。简单的结构形状将非常利于模具成形零件的加工制作和质量、寿命,也更加便于排样,提高材料利用率,降低材料成本。

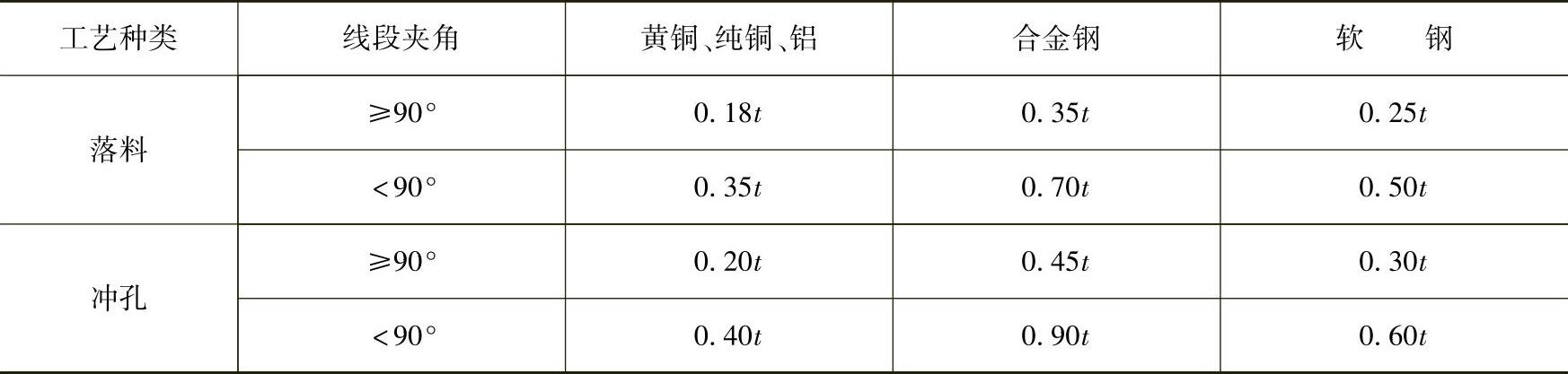

(2)冲裁件的圆角 在条件允许的情况下,冲裁件中任意两直线的相交连接处,尤其两线形成的夹角不大时,适当安排圆弧过渡,将有利制作、保证冲件质量、延长模具使用寿命等,表4-2就是冲裁件最小圆角半径(推荐)值。

表4-2 冲裁件最小圆角半径(推荐)值

注:t为材料厚度,当t<1mm时,均以t=1mm计算。

(3)冲裁件的狭窄部位 冲裁件的凸出或凹进的狭窄部位的宽度不宜过小,尤其应避免过长的伸出窄臂和过深的窄槽。如图4-10所示,当冲件材料为高碳钢时,b≥2t;当冲件材料为黄铜、纯铜、铝、软钢时,b≥1.5t,当材料厚度t<1mm时,仍按t=1mm计算。狭窄部位的长度l≤5b。

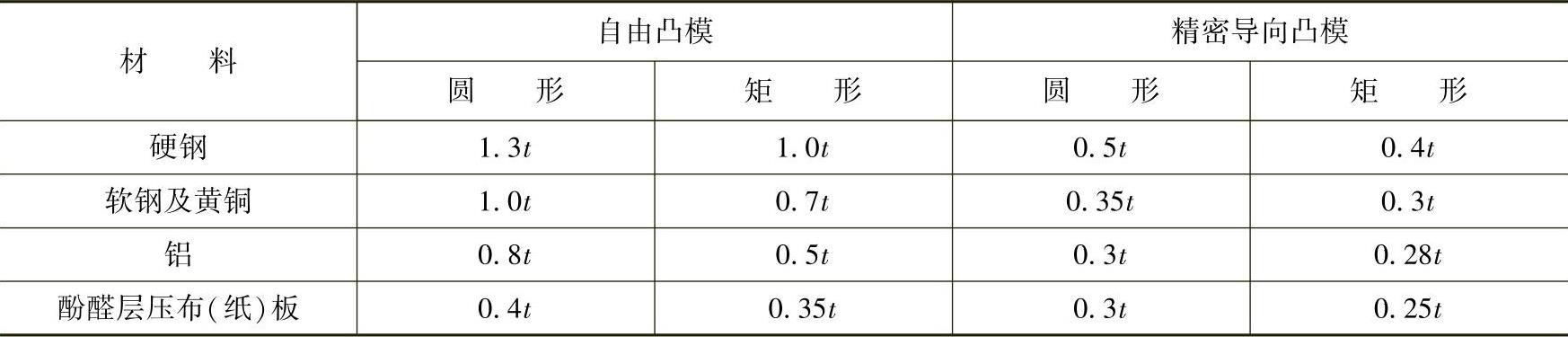

(4)最小冲孔直径 受冲孔时凸模的强度限制,冲件用冲孔方式来获得的孔的直径大小应受到适当的限制,以防止截面尺寸较小的凸模冲切时,在强大冲击力的作用下,发生弯曲变形或造成折断,从而影响正常的生产作业秩序,缩短模具的正常使用寿命。表4-3就是冲孔时的最小尺寸(推荐)值。

图4-10 冲件凸、凹部分宽度

表4-3 冲孔时的最小尺寸(推荐)值

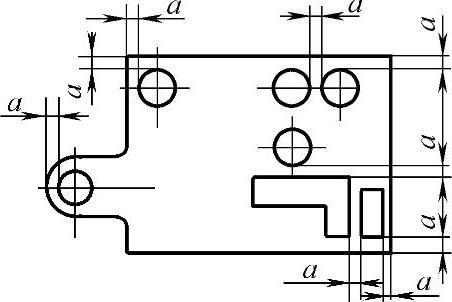

(5)冲切成形后孔与孔和外缘之间的最小实体宽度 如图4-11所示,冲件冲切成形后,孔与孔之间,孔与外缘之间实体距离最小的部位,直线距离或宽度不宜过小。否则将会影响模具成形工作零件的强度、冲件的质量、增加模具的复杂程度、降低模具的使用寿命。一般情况:a≥2t,而且a不得小于3~4mm。特殊情况,如冲件材料较软,孔为圆形,或虽为平行的两直边,但长度不大时,可取a=(1~1.5)t。当t<1mm时,仍按t=1mm计算。在这种极限状态下,模具的使用寿命为最低,模具结构的复杂程度和制作难度也会有所上升。

图4-11 冲件最窄部位宽度

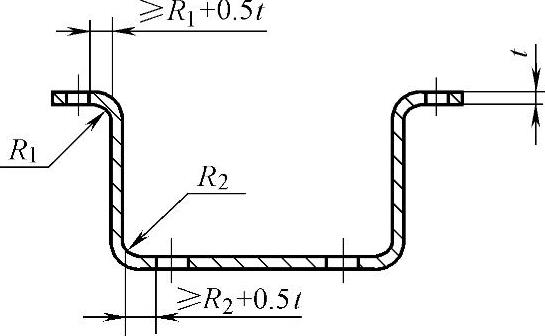

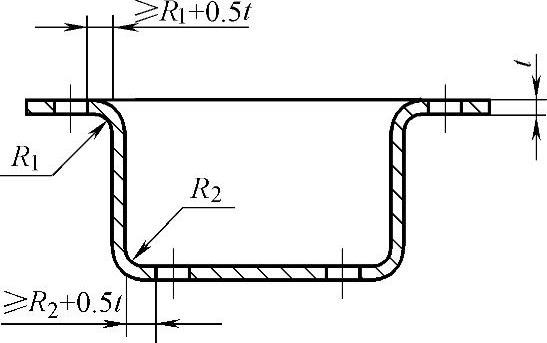

(6)在成形件上冲孔 在弯曲件或拉深件上冲孔时,孔侧面与相邻直壁间的距离应有所控制,距离过小时,孔壁会因进入圆弧部分,造成凸模局部冲切厚度加大,而且是在斜面上冲切,易受侧向推力影响而发生偏斜,从而引起凸、凹模间隙不均匀或啃刃口,凸模弯曲变形,甚至折断。图4-12就是在弯曲件上冲孔不能超越的最小距离,图4-13则是在拉深件上冲孔不能超越的最小距离。

图4-12 弯曲件孔壁与相邻直壁的距离

图4-13 拉深件孔壁与相邻直壁的距离

若采用先冲孔后成形,靠得太近又可能引起孔的变形,孔的位置关系精度也将难以得到保证。

2.冲裁件的尺寸精度

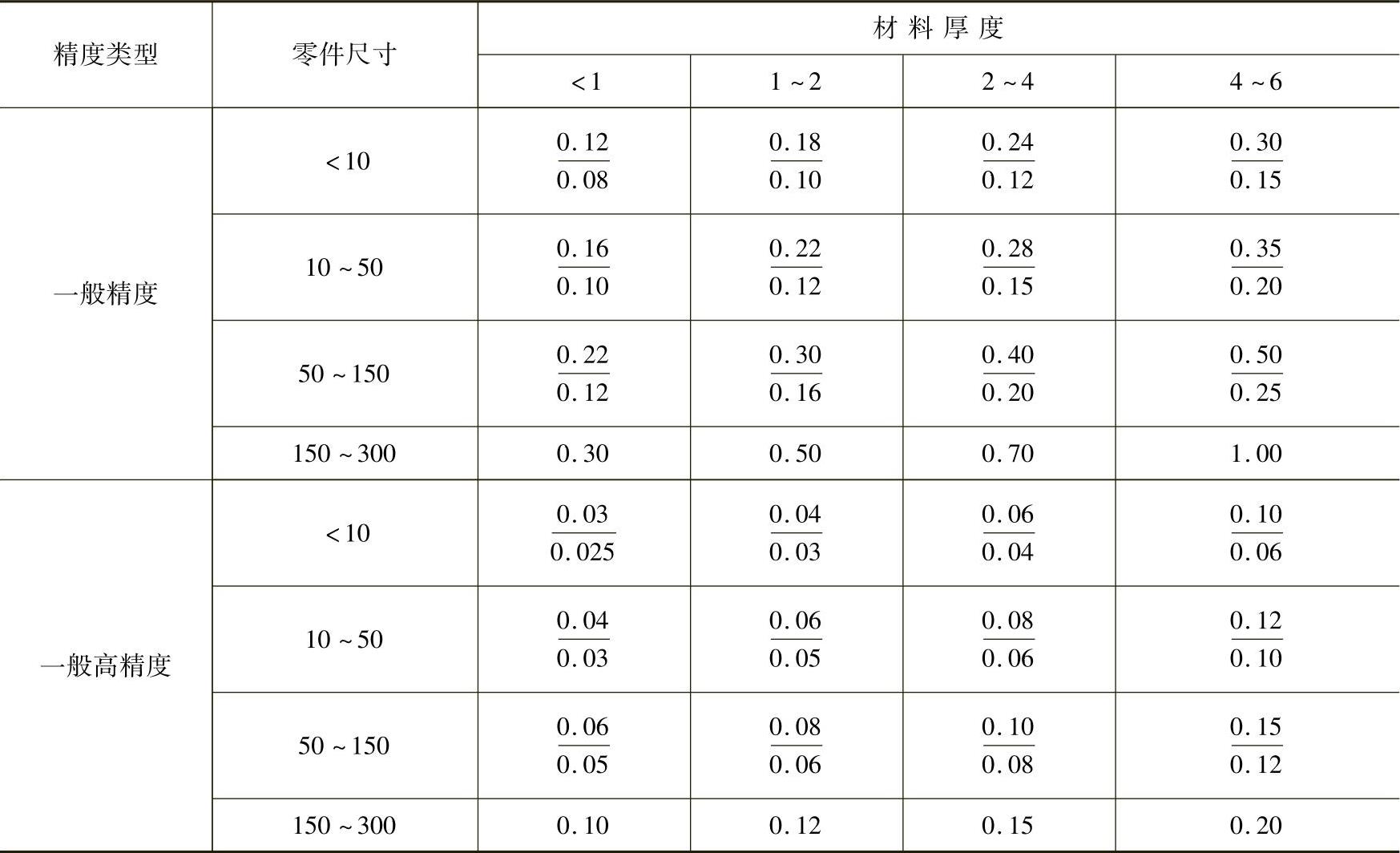

产品冲裁成形的尺寸精度,受多种因素的影响,如:模具的结构形式选择、导料及定位方式、模具制作质量、操作及磨损等,不可能获得极高的精度。当冲件的尺寸精度采用普通的冲切成形方式不能满足尺寸精度要求时,可以选择整修,或者精密冲裁的方式,或者改用精密机械加工的方式来获得。但生产效率和产品成本将会受到不同程度的影响,表4-4就是普通冲裁时,冲件可以获得的尺寸精度,也是比较经济实用的精度。

表4-4 冲裁件一般精度公差

注:表中数据,分子为外形公差值,分母为内孔公差值。

3.普通冲裁时的间隙及毛刺

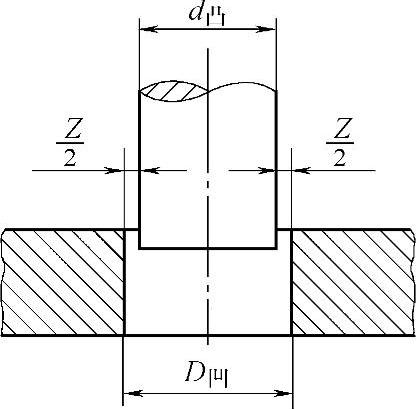

(1)普通冲裁的间隙 冲裁时的间隙,是凸模小于凹模型孔的尺寸差。首先,普通冲裁时间隙是必要的,不但是形成剪切的需要,还可以防止凸模和凹模发生直接碰撞而损坏模具。图4-14就是普通冲裁时,凸、凹模之间的关系示意图,凸模尺寸小于凹模型孔尺寸形成间隙,即:(https://www.xing528.com)

D凹-d凸=Z

式中 D凹——凹模型孔尺寸;

d凸——凸模工作尺寸;

Z——凸、凹模之间的双面间隙。

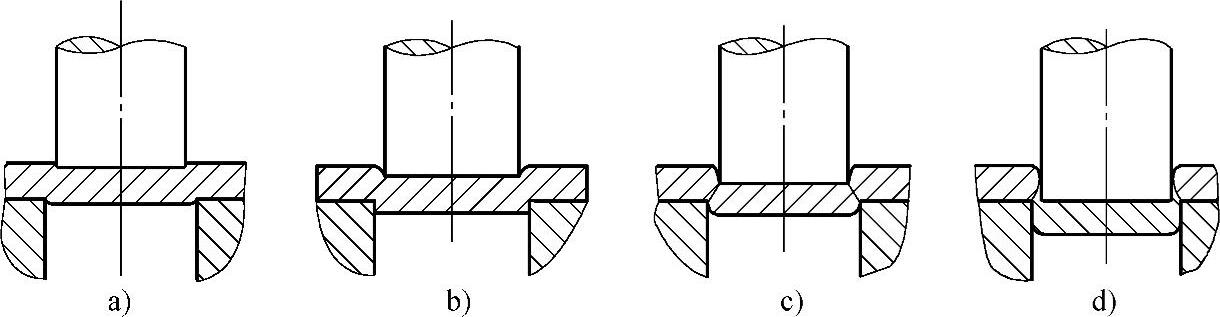

图4-14 普通冲裁凸、凹模关系示意图

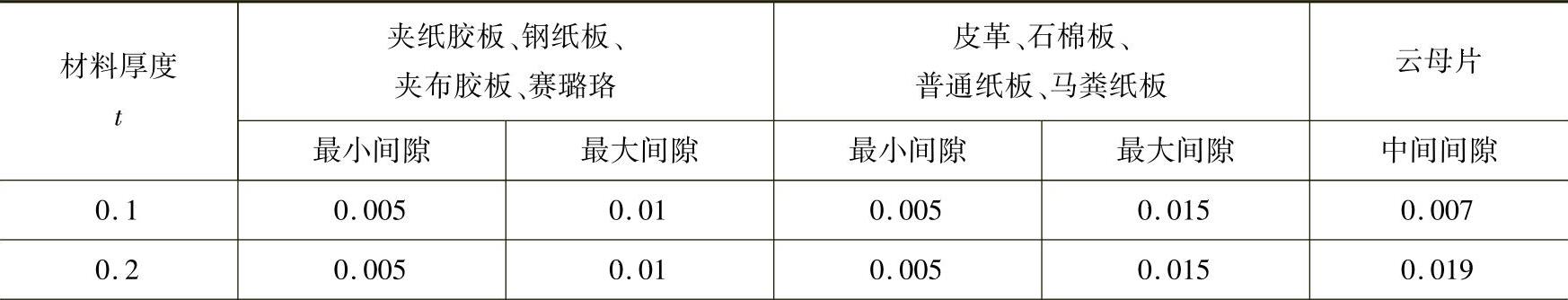

普通冲裁时,凸、凹模之间的间隙还会对冲裁力大小、模具的正常使用寿命有一定程度的影响。尤其对冲件质量会产生比较大的影响。所以,根据不同情况,合理选择凸、凹模之间的间隙是必要的。而影响和决定间隙的因素主要是冲件材料的种类及软硬状态,材料的厚度。表4-5和表4-6分别是各种金属材料和非金属材料普通冲裁时的间隙推荐值。

表4-5 金属材料冲裁时的间隙

注:冲切小孔时,间隙应按标准间隙乘以系数K。

当冲孔直径d=(1.5~2)t时,K=1.2;d<1.5t时,K=1.5。

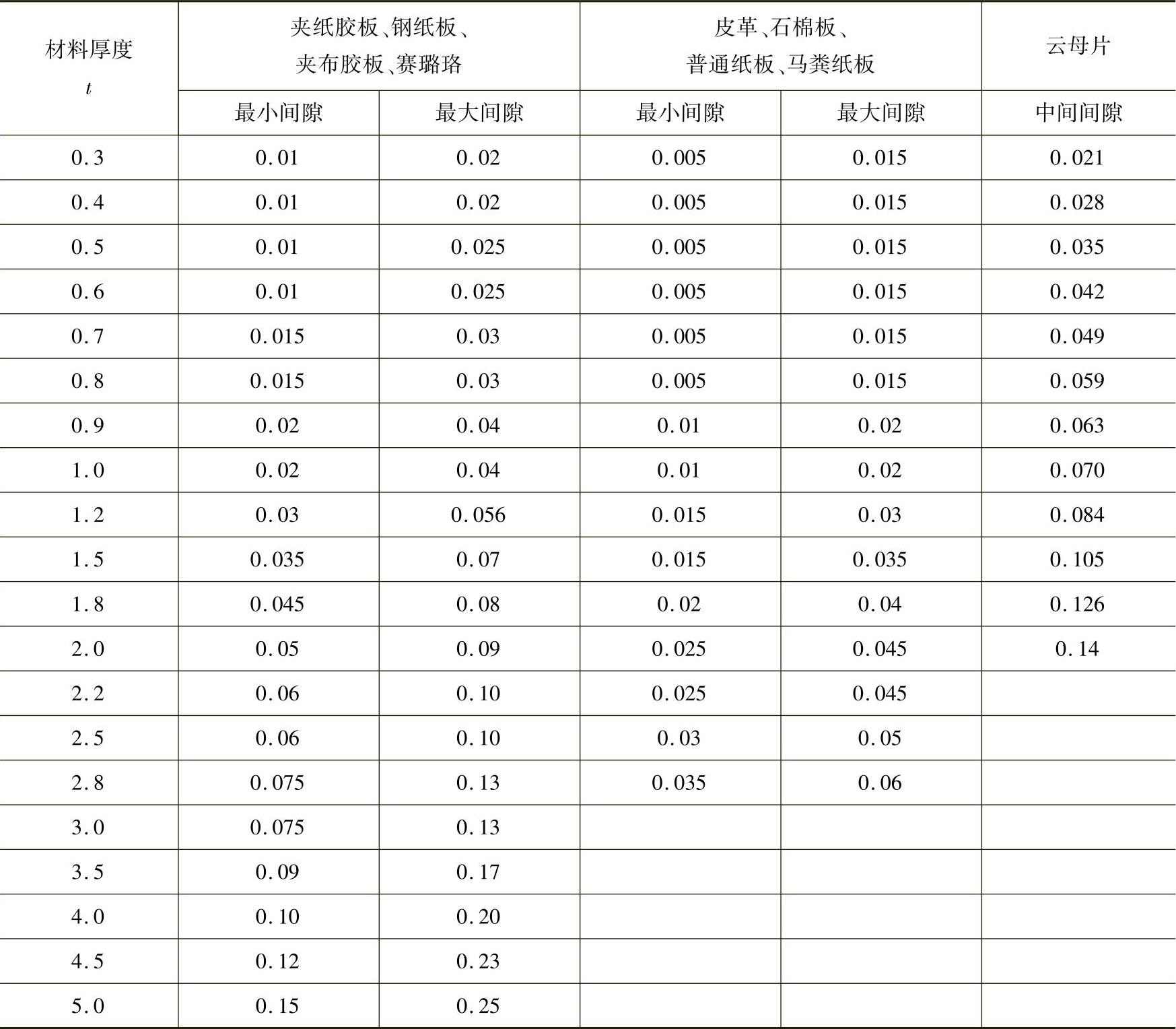

表4-6 非金属材料冲裁时的间隙 (单位:mm)

(续)

较早时候决定金属材料普通冲裁时的间隙,是按材料厚度的5%~8%来计算的,其中用于软质塑性材料时取下限,硬质材料取上限。其实,影响剪切质量的因素并不只是凸、凹模的配合间隙,刃口的锋利程度、压料效果、冲切速度等都会对冲切质量产生影响。所以,更简便的间隙确定办法就是按材料厚度的10%来计算,其原则是:

1)当材料厚度t<1mm时,按偏小来定,材料厚度t>3mm时,随厚度的增加,可适当偏大。

2)用于软质材料时可适当偏小,用于硬质材料时可适当偏大。

3)新模具宜适当偏小,经磨损逐步达到正常。

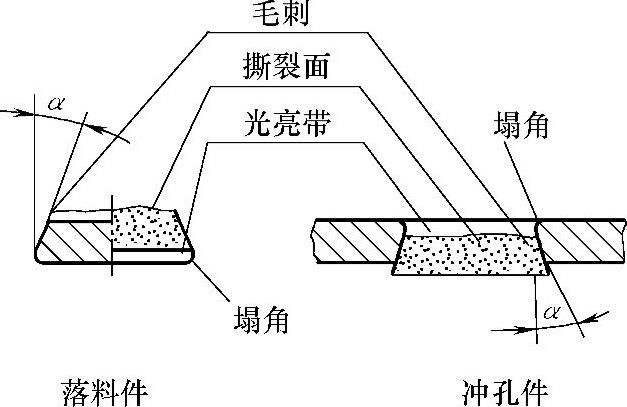

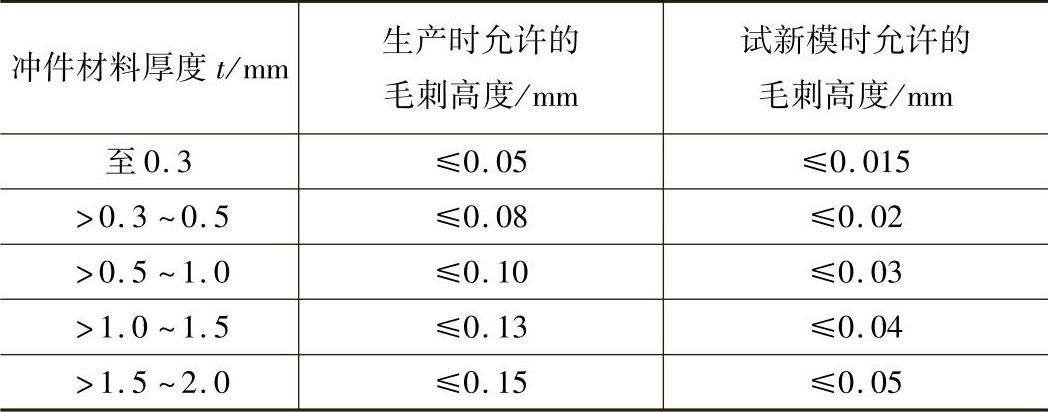

(2)普通冲裁时的毛刺 普通冲裁受多种因素的影响,毛刺是不可避免的。图4-15是普通冲裁时材料的变形过程。即冲件材料在凸、凹模形成剪切的作用下,从弹性变形到塑性变形,再经撕裂后材料产生分离。最终形成如图4-16的落料件和冲孔件。受多种因素的综合影响,就会出现塌角、撕裂毛面、斜度及毛刺等缺陷。但正常的缺陷是允许的,非正常毛刺则应该避免。一旦出现,则应查明原因,采取有效的改正措施。当冲件连正常的毛刺都不允许时,则应安排专门的去除毛刺的工序,如剃刮、修锉或光饰等。表4-7是普通冲裁时允许的毛刺高度。

图4-15 普通冲裁变形过程示意图

a)弹性变形阶段 b)塑性变形阶段 c)撕裂阶段 d)分离阶段

图4-16 普通冲裁件剪切面特征

表4-7 普通冲裁允许的毛刺高度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。