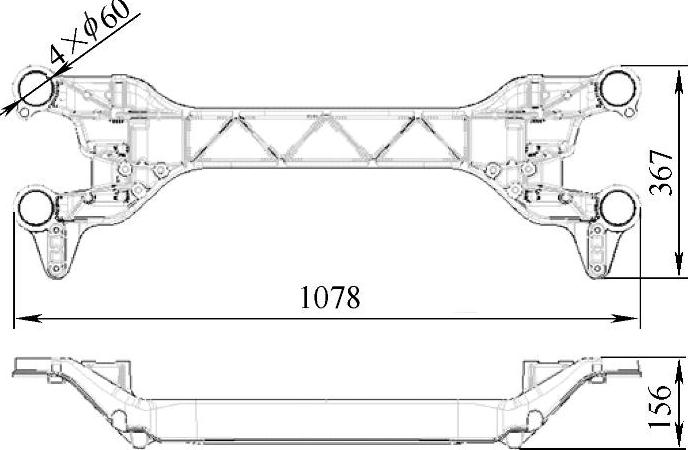

该轿车后副车架为Al-Mg合金(Al-5%Mg-2%Si-Mn),外形尺寸1078mm×367mm×156mm(见图4-47)、平均壁厚为4mm、重量为6.3kg,其力学性能指标为抗拉强度>240MPa、屈服强度>145MPa、伸长率>6%,属于高强度、高韧性、耐腐蚀的大型薄壁复杂零件。由于轿车底盘副车架是涉及轿车行驶安全的重要部件,对内部质量的要求非常严格,采用常规的压铸技术无法满足其性能要求,因而只能采用高真空压铸成形[14-16]。

图4-47 某轿车后副车架示意图

1.后副车架的压铸工艺设计

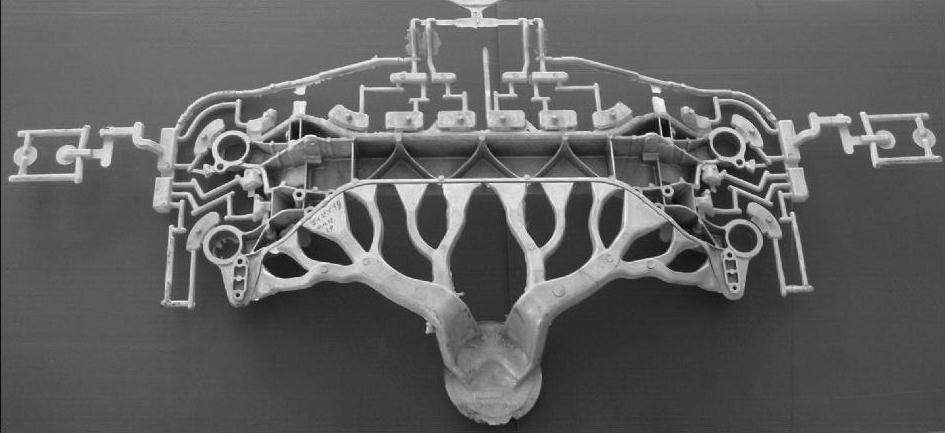

采用华铸CAE模拟分析软件,对后副车架的浇注系统进行优化设计,获得了理想的压铸工艺方案。高真空压铸的排气槽结构与普通压铸不同,因为为抽出型腔及压射室中的气体,需要设计合适的排气道与真空阀相连通,其原则是在各个溢流槽的末端开设大小和长度合理的排气道,排气道最终与真空截止阀相连接。图4-48所示为带浇注系统和排气系统的铸件实物图。

采用前述图4-33的HVDC-H型高真空控制装置,该装置可以与普通压铸机匹配,通用性强,经理论计算和实际验证,该控制系统可在1s内将模具型腔真空度抽至91kPa以上。

2.高真空压铸型具的密封性能

压铸型具型腔的密封性是高真空压铸的关键技术之一,模具密封性的好坏直接影响到压铸件的质量。为了满足高真空压铸所要求的型腔真空度(91kPa以上)要求,对所有可能漏气的部位均需采取严格的密封措施[11],特别是在顶杆部位。

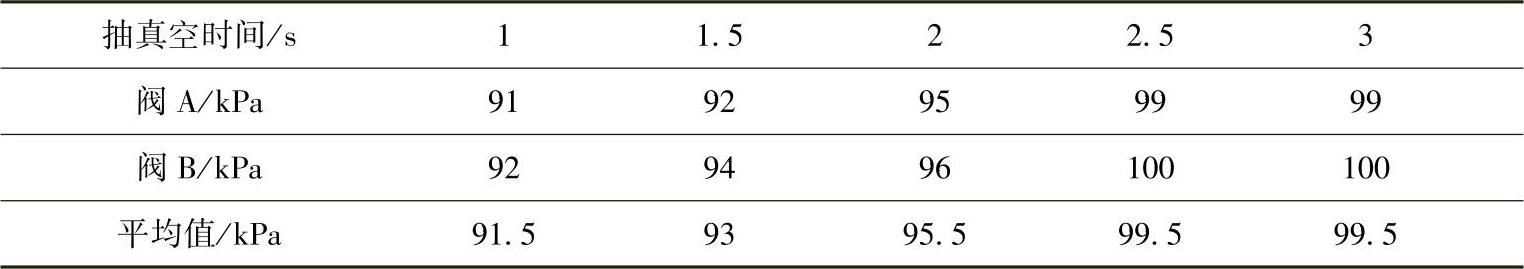

利用高真空控制系统的模具密封测试功能,对模具进行了密封测试。测试时,利用压铸机合模、锁紧,压射冲头运动到适当的位置将压射室浇料口封闭。表4-13是模具密封测试的结果,可以看出,当抽真空时间为1.5s,测得真空度平均值就可达93kPa,随着抽真空时间的加长,真空度平均值最高可以达到99.5kPa,模具密封结构效果很好,能达到高真空压铸所要求的真空度。

图4-48 轿车后副车架的铸件实物图

表4-13 模具密封测试结果

3.真空工艺参数对铸件质量的影响

压铸机为锁模力25000kN卧式冷室压铸机,并采用冷却系统控制压铸型模温,使模具温度保持在120~220℃之间。铝合金浇注温度控制在(690±10)℃。为了使铸件顺利脱模,脱模剂稀释比例为1∶80。

(1)模具型腔真空度 通过安装在真空管路中的压力传感器可测得模具型腔的真空度,它反映了压射室和型腔密闭系统中的气体含量。任意时刻的真空度都可以通过型腔真空度—时间曲线来读取,型腔真空度—时间曲线反映了型腔中真空度随抽真空时间的变化情况。

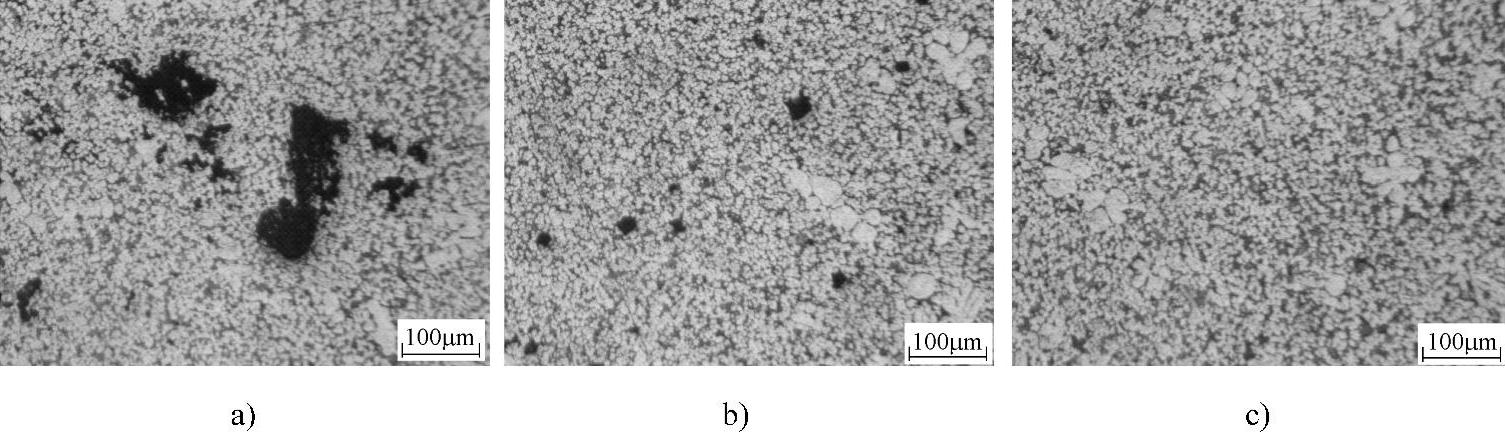

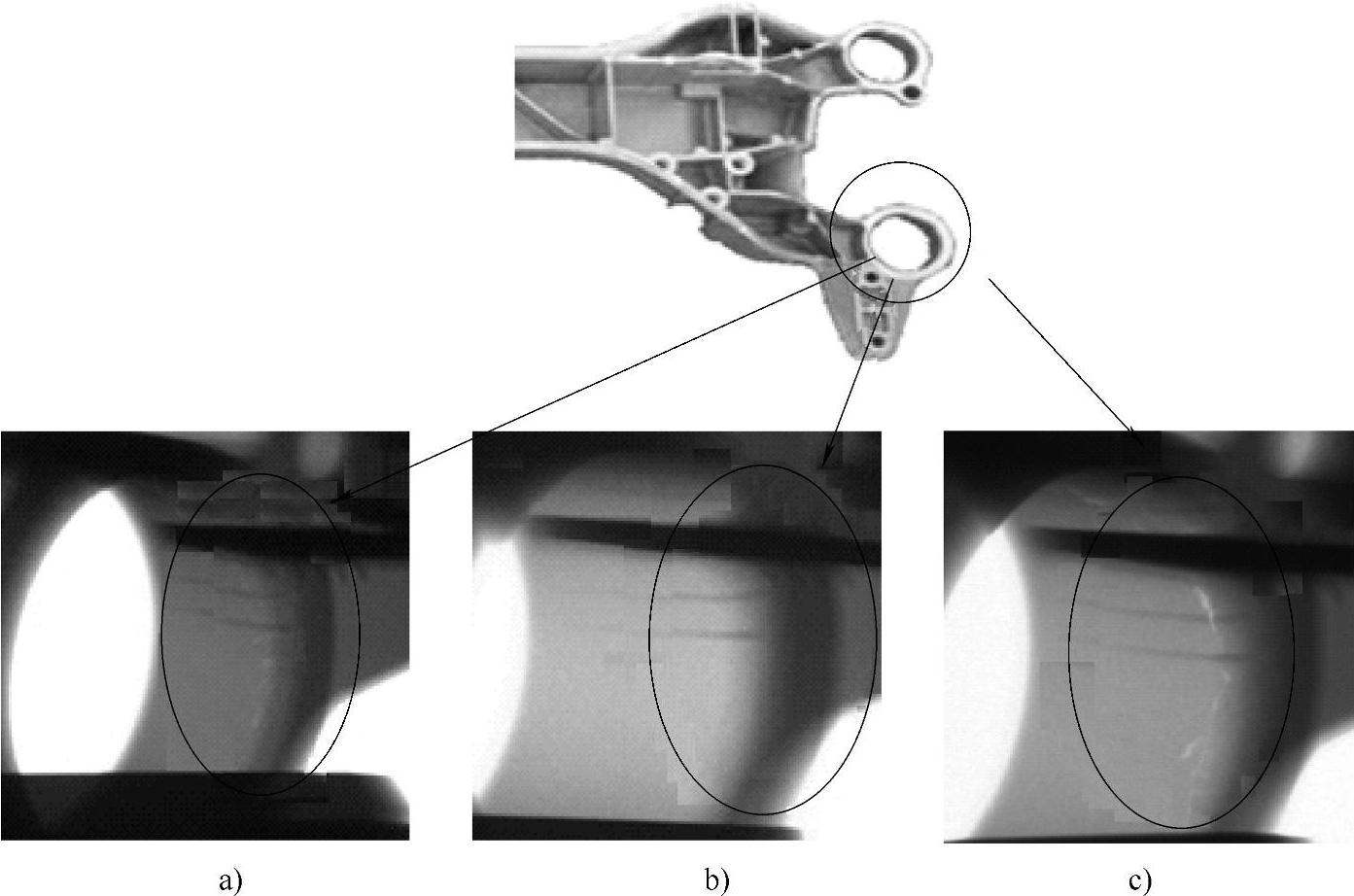

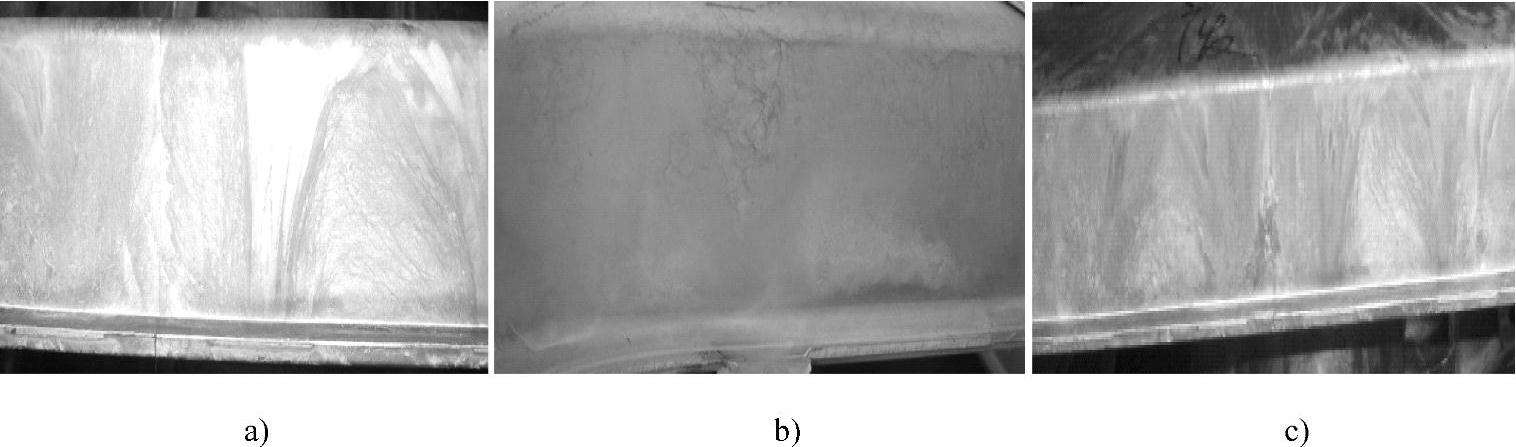

影响模具型腔真空度的因素有:抽真空时间、压射速度、高速切换点、真空系统抽气速度、模具密封情况等。图4-49为不同真空度下得到的铸件组织,可以看出没有抽真空和真空度为62kPa的铸件均有不同程度的气孔缺陷,经热处理后试样表面有鼓泡现象。因此,随着真空度的提高,模具型腔中的气体越少,铸件产生的气孔缺陷越少。在高真空状态下,铸件的气孔缺陷可以消除[14]。

图4-49 不同真空度下铸态组织

a)0kPa b)62kPa c)93kPa

(2)抽真空时间 压射冲头从真空起动位置运动到真空停止位置所用的时间为抽真空时间。影响抽真空时间的因素有真空起动、真空停止位置,压射行程,压射速度,真空系统特性等。HVDC-H型高真空控制系统与普通压铸机匹配,当压射冲头封闭浇注口时,压铸机输出真空起动信号,高真空系统中PLC接收真空起动信号后,控制抽气管路的电磁阀打开,抽真空开始。

参考图4-32,所用的压铸机控制系统可以根据压射冲头的位置输出真空起动和真空停止信号,所以真空起动位置就是真空系统开始对模具型腔抽真空时压射冲头所在的位置。同理,真空停止位置是真空系统使真空截止阀关闭时压射冲头所在的位置。

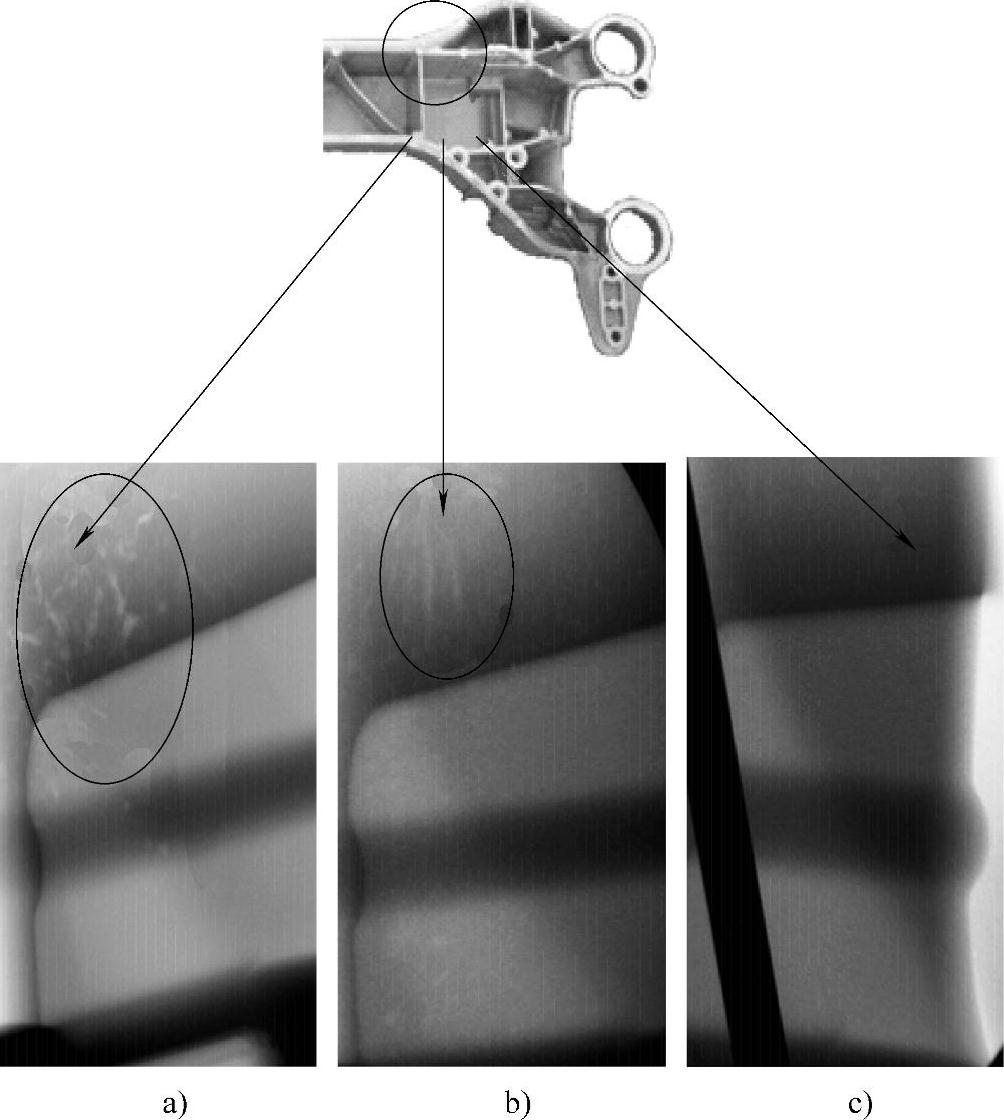

测试人员在其他参数固定的情况下,分别试验了真空起动位置为50mm、110mm、210mm时铸件的气孔缺陷情况,经X射线无损检测发现,在靠近浇注系统这一侧的衬套孔处(见图4-50)有不同程度的气孔。

从图4-50可以看出[14],真空起动位置为110mm时,铸件该位置内部质量良好,无气孔产生,而真空起动位置为50mm、210mm时均有气孔缺陷。真空起动位置为50mm时,压射冲头还没有完全封住浇料口,外界空气经浇料口吸进型腔,影响抽气效率,型腔真空度为85kPa左右,所以在铸件内浇口侧的衬套孔处有轻微气孔缺陷。真空起动位置为110mm时,压射冲头刚刚完全封闭浇注口,与外界空气隔绝,压射室与模具型腔形成一个密闭容器,同时真空起动较早,抽真空时间长,模具型腔的真空度为92kPa,铸件无卷气现象,无气孔缺陷形成。真空起动位置为210mm时,铝液在压射室中运动,容易产生卷气,同时缩短了抽真空时间,型腔真空度为80kPa,型腔气体未完全排除,在铸件内浇口侧衬套孔位置有气孔缺陷产生。因此选择真空起动最佳位置为压射冲头刚好经过浇料口处并将其封住的位置。(https://www.xing528.com)

真空停止过早,会缩短抽真空时间,降低型腔真空度,使型腔中气体未排除干净,可能产生卷气,造成气孔缺陷,从而降低真空效率。本文中,真空阀的关闭是依靠金属液的冲击力完成的,但如果金属液冲击力由于其他原因不能关闭真空阀时,金属液可能进入真空截止阀,造成真空阀及管路堵塞。所以为提高真空阀的工作可靠性,本试验采用了可选择真空停止位置,从而能主动关闭真空阀。一般而言,真空停止位置为金属液开始进入真空阀流道时压射冲头所在位置。根据压射室有效长度及料柄厚度可知,压射冲头运动至700mm时,金属液开始进入真空阀流道,故铝合金后副车架真空压铸的真空停止位置为700mm较合适。

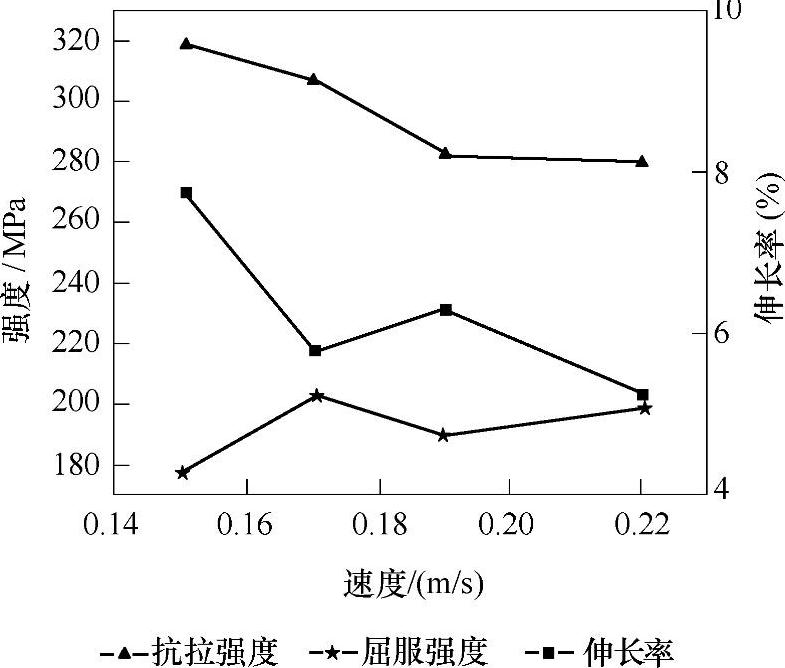

(3)压射速度 在其他工艺参数不变的情况下,分别调整慢压射速度为0.15m/s、0.17m/s、0.19m/s、0.22m/s。结果发现当速度为0.15m/s和0.17m/s时,铸件在定模一侧出现冷隔缺陷,速度为0.19m/s和0.22m/s时铸件外观成形良好。抽真空时间分别为1.84s、1.67s、1.49s、1.33s,经X射线无损检测均无气孔缺陷,说明慢压射速度低于0.19m/s时,铝液在压射室中降温过多,产生冷隔缺陷。

图4-51反映了慢压射速度对铸件本体试样力学性能的影响。可以看出随着慢压射速度的提高,本体试样的抗拉强度和伸长率均有所降低,屈服强度变化不明显。慢压射速度提高,抽真空时间降低,不利于排除压射室中的气体,铝液涌起易捕捉到气体,产生涡流包气,使铸件抗拉强度及伸长率降低。

图4-50 真空起动位置对铸件气孔影响的X光照片

a)50mm b)110mm c)210mm

因此为防止冷隔缺陷及保证力学性能,慢压射速度为0.19m/s时比较合理,此时抽真空时间为1.49s,满足抽真空所需要的时间。

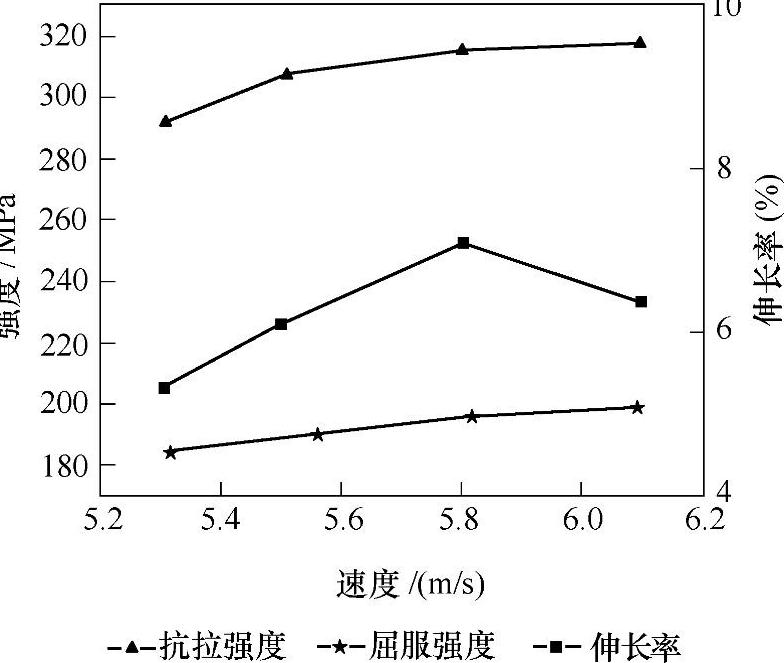

图4-52反映了快压射速度对铸件本体试样力学性能的影响。随着快压射速度的增大,本体试样的抗拉强度、屈服强度和伸长率均有所增加。由于高真空压铸在慢压射阶段时,模具型腔及压射室中的气体已基本全部排出,因此提高快压射速度(内浇口速度也随之提高),合金熔液虽然呈雾状喷射,但不会产生卷气。同时,后副车架属于大型薄壁铸件,提高快压射速度,可提高铝液的流动性,缩短充型时间,有利于铸件凝固组织细化,故抗拉强度、屈服强度和伸长率均得到提升。因此当快压射速度为5.8m/s时,铸件本体的力学性能最好。

图4-51 慢压射速度对铸件力学性能的影响

图4-52 快压射速度对铸件力学性能的影响

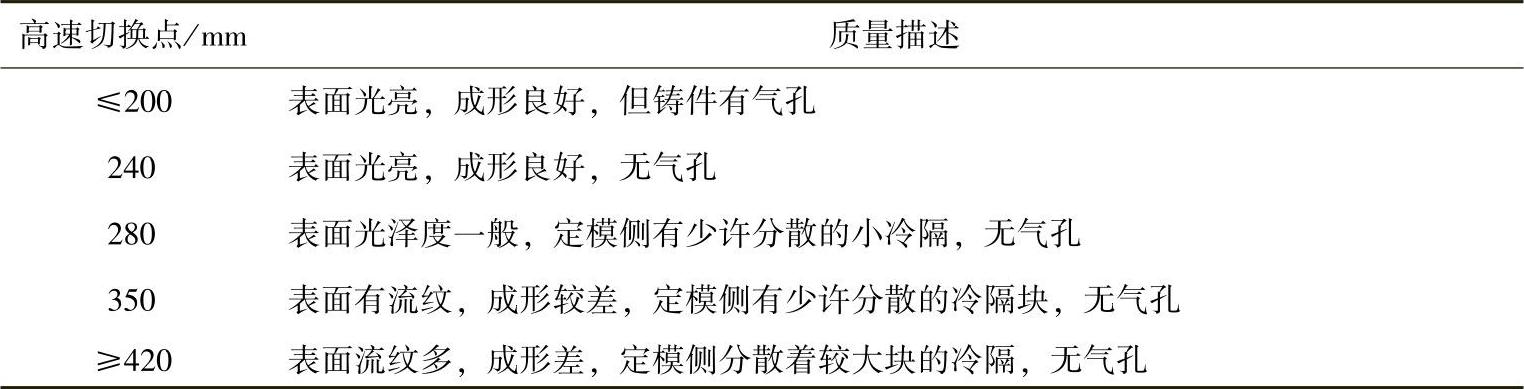

(4)高速切换点 高速切换点也称二快起动位置。经计算,压射冲头运动至390mm时,压射室充满;压射冲头运动至420mm时,铝液开始进入内浇口。按照普通压铸经验,对于后副车架这种大型铸件,高速切换点应选择在420mm左右。但是对于高真空压铸,按照普通压铸经验值得不到合格的后副车架铸件。表4-14描述了不同高速切换点对铸件质量的影响,图4-53所示是对应的缺陷图。

表4-14 高速切换点对后副车架铸件质量的影响

图4-53 高速切换点对铸件外观的影响

a)280mm b)350mm c)450mm

图4-54 高速切换点对铸件气孔影响的X光照片

a)160mm b)200mm c)240mm

表4-14表明该轿车后副车架关键部件压铸的最佳高速切换点为240mm。当高速切换点小于或等于200mm时,经计算慢压射阶段的抽真空时间小于0.5s,型腔中的气体不能完全抽出,因而在图4-54所示铸件位置处形成气孔缺陷。当高速切换点大于或等于240mm时,慢压射阶段的抽真空时间大于0.7s,压射室中大部分气体已去除,高速压射阶段没有发生卷气现象,铸件无气孔缺陷,X射线无损检测如图4-54所示。当高速切换点大于280mm时,高速压射阶段压射室前端溅起的铝液易被真空系统吸入型腔,该部分铝液首先凝固并粘在模具表面上,与后进入型腔的铝液无法粘合而形成冷隔缺陷。

综上所述,通过采用高真空压铸铝合金后副车架的工艺参数优化,可以获得外观成形良好,内部无缺陷,力学性能优异的压铸件。上述铝合金轿车后副车架的高真空压铸工艺参数是:真空时间为1.49s,真空起动位置为110mm,真空停止位置为700mm,高速切换点为240mm,慢压射速度为0.19m/s,快压射速度为5.8m/s,型腔真空度为91kPa以上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。