无模化金属件制造技术与装备在中国一汽集团、中国一拖集团、广西玉柴集团、广西柳工集团等多个企业成功应用到轮毂、齿轮壳体、进排气管、缸盖、缸体等复杂铸件的快速开发。

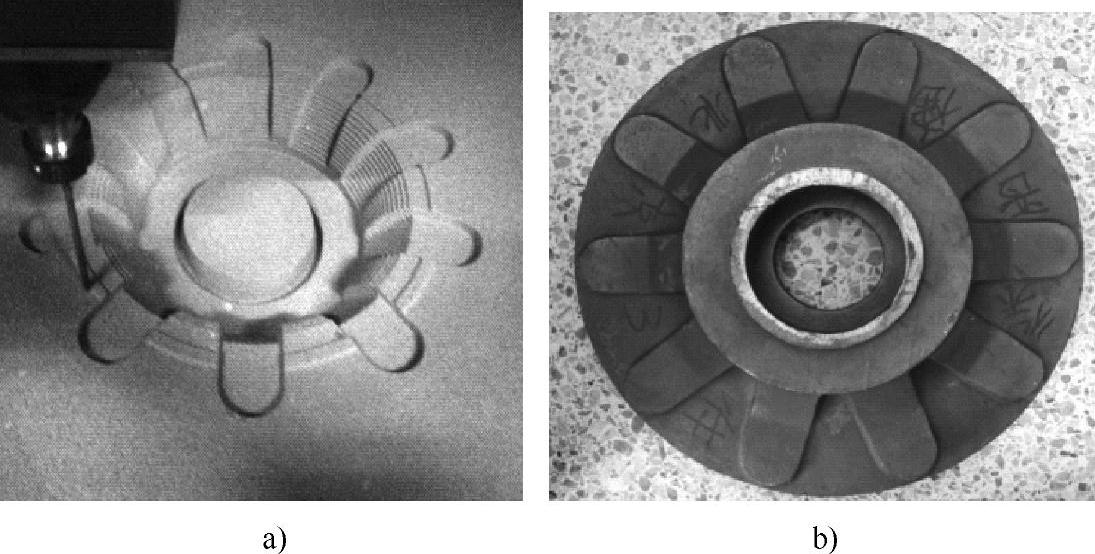

中国第一汽车集团公司采用CAMTC-SMM数字化无模铸造精密成形机及应用技术,完成了多种汽车零部件的快速开发。图2-12为前轮毂体开发过程。其中轮毂铸轮廓尺寸560mm×370mm×185mm,齿轮外壳铸件轮廓尺寸560mm×370mm×185mm,从CAD模型到铸件5d内全部完成,传统工艺需要模具,耗时30d以上。

图2-12 轮毂铸件无模铸造

a)砂型 b)铸件

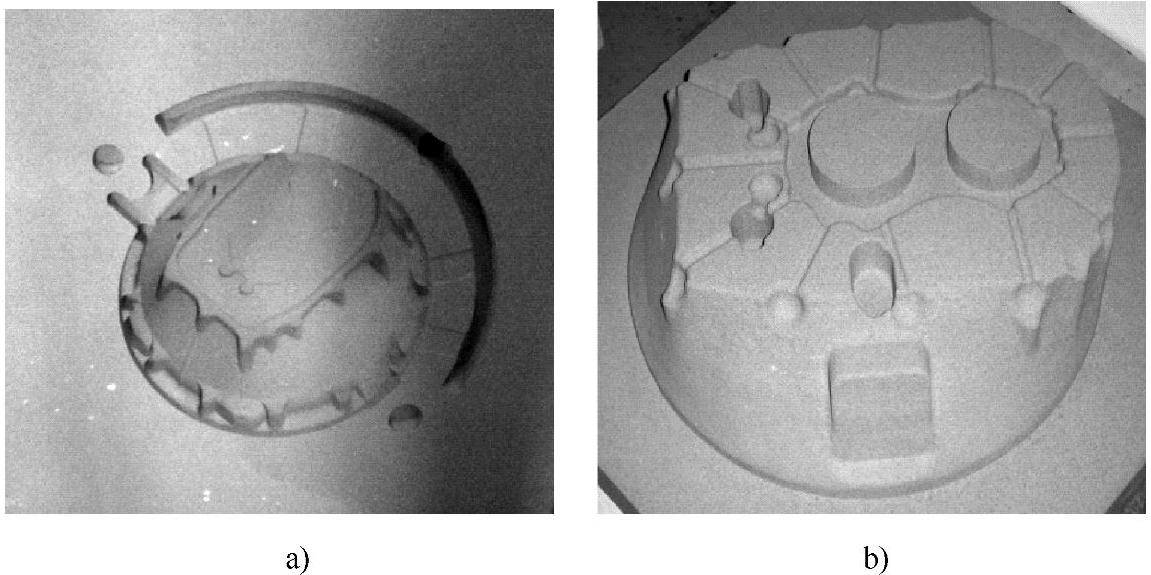

对于壳体类铸件,铸型数控加工也有自己独特的优势,因为壳类零件一般为两开模,所以非常适合于铸型加工,对于一次性难加工的部位还可以做成活块成形再组装。图2-13为某汽车壳体件,尺寸为560mm×370mm×185mm,采用数字化无模铸造技术直接加工铸型,使铸件开发的周期大大缩短,加强了企业在同行业内的竞争力。

图2-1 3汽车壳体件开发

a)内模 b)外模(https://www.xing528.com)

图2-14为广西玉柴集团采用铸型数字化加工设备加工的轮船和发电机组用大型柴油机TC100,功率500kW,机体重约600kg,结构复杂,壁厚差异大,从5mm到80mm,轮廓尺寸1270mm×830mm×300mm,要求组织致密、耐磨、耐高压,一次开发成功,开发周期由90d缩短至30d,节约模具费用120万元。砂型加工仅用70h,减少模具材料(约48t),减少模具加工时间(约4000h),节约模具加工用电4万kW·h。在传统的开发流程中,至少需要12套砂型芯模具,模具设计和模具制造环节通常需要花费3个月时间,而采用先进的无模铸造精密成形技术则不需要“模具设计和模具制造”这两个重要环节。从CAD模型到铸件时间10d左右,产品开发周期缩短2/3以上,每个发动机件至少节约经费100万元。

图2-14 发动机缸体无模铸造

a)发动机机体砂型 b)发动机机体铸件

随着汽车及装备等产业振兴规划的实施,自主品牌汽车取得快速发展。在汽车等产品的开发过程中,模具的用量越来越大,如何快速地提供模具毛坯,尤其是加工余量少、尺寸精度高、内部质量好的模具毛坯,成为一个越来越重要的问题。金属模具无模化铸型的快速制造技术将是装备行业、金属行业模具快速制造技术的发展方向,可以有效取代模具毛坯的有模制造工艺。

铸型(芯)无模化数字化加工制造是传统铸造行业的技术革命,是一种全新的铸件制造方法,不需要制造木模、金属模或芯盒,具有绿色化、数字化、柔性化、精密化、快速化等特点,可以提高铸造精度、生产效率、铸件质量,降低铸造过程中的资源消耗。无模化铸件成形方法研究将为单件、小批量铸件的快速制造提供解决方案,在汽车、工程机械、机床、船舶、矿山、航空航天等方面都可推广应用。

数字化无模铸造精密成形技术及装备是一种典型的节能节材、绿色智能制造技术,省去木模等模具制作,缩短了铸造流程,实现了大型、复杂、高精度、壁厚悬殊铸件的短周期、高精度、高质量、低成本制造。该技术已在长春、洛阳、北京、烟台、常州等地建立了8个数字化无模铸造应用示范基地,在汽车、航空航天等行业获得推广应用。在中国一汽集团、中国一拖集团、广西玉柴集团、广西柳工集团等多个企业的缸体缸盖、曲轴箱、齿轮箱、飞机发动机匣体等复杂零部件开发中得到应用。大大提高了装备制造业关键零部件自主创新设计及其制造水平,推动传统行业数字化、精密化、智能化、绿色化制造。对提升重大装备制造技术水平,推进战略性新兴产业发展,维护国防安全,提升企业核心竞争能力,促进工业节能减排、清洁生产具有重要战略意义。航空航天、国防军工、汽车、矿冶、重机、工程机械、模具、机床、轨道交通等领域具有极为广阔应用前景。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。