1.低温冷风及微量润滑液供应系统

低温冷风及微量润滑液供应系统,是实施低温微量润滑切削的关键要素,其性能直接影响到它的应用,通用的低温冷风及微量润滑液供应系统包括:

(1)低温微量液雾化器 低温微量液雾化器,是一种能够在低温条件下工作的微量液雾化器,它能通过自吸或压力注入的方式,将适量的液态冷却润滑介质注入带有一定压力的低温气流中,雾化喷出。通常,这种装置与冷风发生装置配合使用,随风温的不同,可以选择耐-30℃和耐-60℃的产品和相应的耐低温油剂。

(2)低温冷风射流机 低温冷风射流机,是一种能将带有一定压力的气流净化干燥,通过循环压缩式间接制冷等方式冷却至低温状态,并向外喷射的设备。通常,这种设备可输出大流量的低温气流,温度可调范围为-60~0℃,特殊要求时,可生成-100℃以下的低温气流。低温冷风射流机是低温微量润滑系统的主体,它可与常温、低温微量油(液)雾化器配合,联机使用,构成低温、超低微量润滑系统。它的制冷方法包括:

1)使用循环压缩式间接制冷的方法。

2)使用低沸点介质的间接制冷的方法。

3)使用空气绝热膨胀直接制冷的方法。

4)半导体制冷的方法。

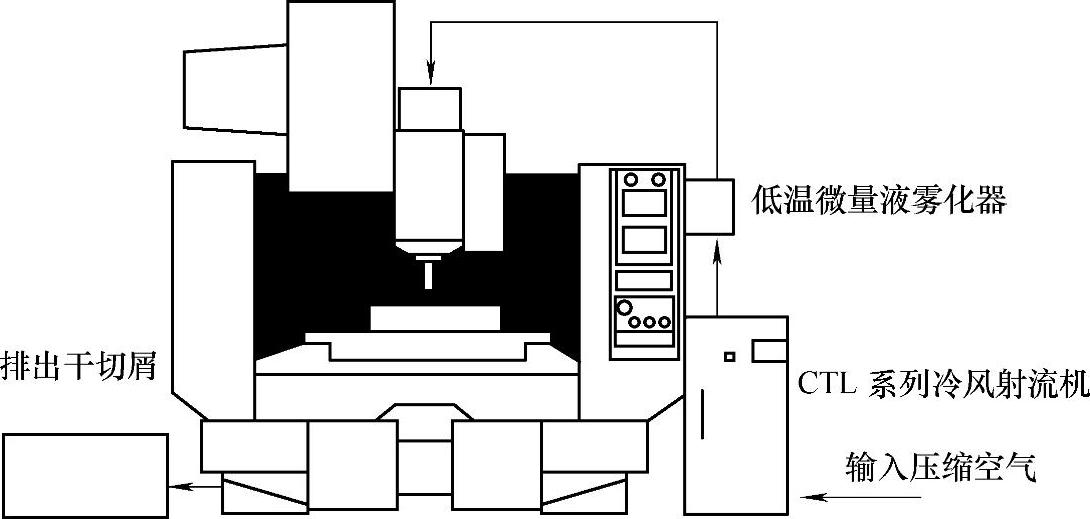

图6-30所示是重庆成田低温加工技术有限公司开发的CTL-50/2低温冷风射流机,图6-31所示是CTL系列低温冷风射流机与机床的基本配置,图中,它可将经过干燥过滤处理的额定压缩空气,输入CTL系列低温冷风射流机的入口端,经过低露点干噪及制冷处理后,把输出的常温到-60℃以下低温气流,送入低温微量液雾化器,并通过喷射器,把这些混有适量润滑液微粒的低温气流喷达切削点。

图6-30 CTL系列低温冷风射流机(重庆成田)

图6-31 CTL系列低温冷风射流机与机床的基本配置

(3)冷枪 冷枪也叫涡流管,是一种通过涡流管直接制冷的方式,将带有一定压力的气流温度降低至0℃以下,并喷出的装置。它可与微量油(液)雾化器配合使用,构成低温微量润滑系统,国内已有使用。这种装置结构简单,投资成本低,但由于靠压缩空气在管内高速涡旋流动时产生的密度差,获取低温气流,因此也要同时向外排放大量的热空气,所以气源损耗较大,目前常见的喷射温度在-30℃左右,输出流量压力有限。

(4)保护气喷射系统 这是一种通过蓄气装置、气体分离装置获得常温、低温或超低温阻燃气体,并混入微量润滑液,喷向切削点,构成切削刃与氧气隔绝,防止氧化磨损的切削冷却润滑系统,可以进行常温、低温和超低温的保护气微量润滑切削。在我国,使用液化氮气、液态二氧化碳的保护气切削技术已有应用,使用专用气体分离装置,进行氮气切削的技术专利由日本远洲公司在日本、美国申报。

2.不同的喷射方法

除完全不使用微量润滑液的干式冷风切削外,通常情况下,通过低温微量油雾化器,在冷风中混入适量的润滑油剂,实施低温微量润滑切削,会较大地提高刀具切削的性能。但受工况和温度条件的影响,要满足微量润滑液与冷风的均匀雾化,并且,润滑液的粒度要尽量控制在0.002mm范围以内,靠简单的喷雾方法是很难实现的。按重庆成田低温加工技术有限公司的经验,可以使用如下结构方法,以保证低温冷却介质顺利喷达不同工况的切削点:

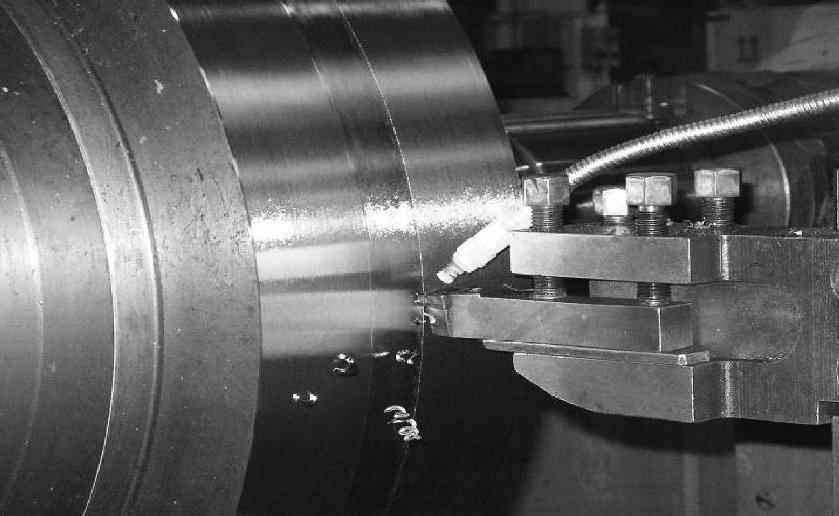

(1)同管喷射法 由同一喷管内的两条通道分别供应气体和冷却润滑液,让其混流雾化,生成低温或超低温微量润滑介质,并喷向切削点或机械摩擦发热部位的方法。这种方法使用、安装方便,只需一根喷管就能进行冷风切削,但由于工作时,微量润滑液与低温气流需在同一通道内流动,为了防止冰堵,必须使用耐低温的润滑液。图6-32为使用CTL系列冷风射流机,同管喷射法低温微量润滑车削加工汽轮机用高温合金零件。

(https://www.xing528.com)

(https://www.xing528.com)

图6-32 用同管喷射法冷风车削加工汽轮机零件

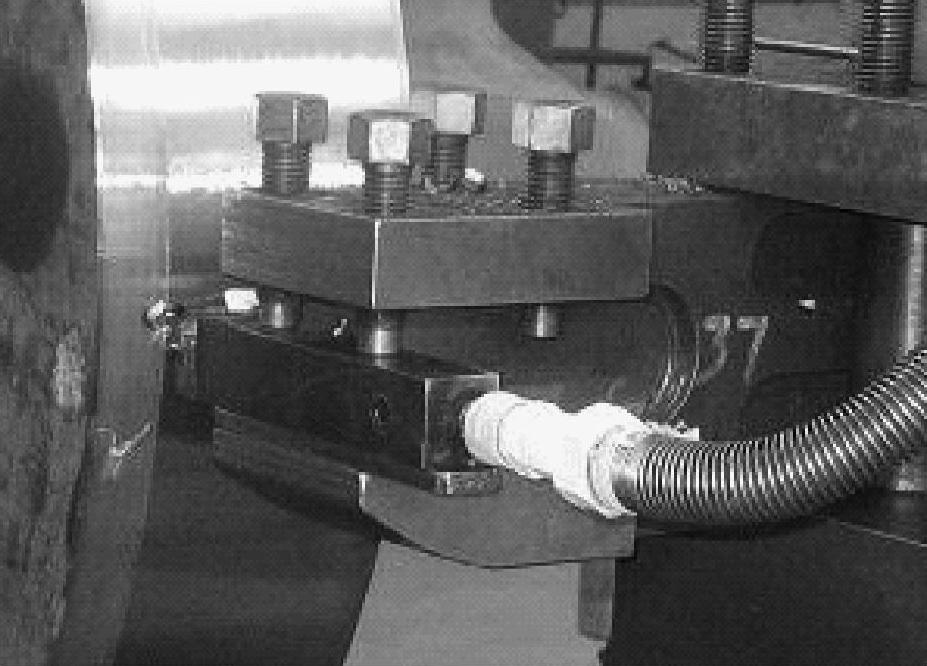

(2)异管喷射法 由同一喷管内的两条通道,分别供应常温气体和冷却润滑液,让其混流雾化,生成常温微量润滑介质,再用另一喷管供应低温或超低温的气流,两个喷管同时喷向切削点的方法。这种方法需要在切削区安装两根喷管,一根喷射常温的微量液雾,另一根喷射低温或超低温的气流,它的优点是可以使用普通油剂,缺点是安装调整较为不便。图6-33所示为使用CTL系列冷风射流机,用异管喷射法低温微量润滑车削加工不锈钢阀体。图中,下喷管为常温微量润滑介质喷管,上喷管为低温气流喷管。

图6-33 用异管喷射法冷风车削加工阀体

(3)内冷喷射法 内冷喷射法是通过设置在刀具、刀体、刀柄及辅助工具上的喷射孔,向切削点或机械摩擦发热部位喷射微量润滑介质的方法。这种方法对工况有一定的要求,由于喷射口离切削点距离非常短,实现了点对点的冷却润滑,这种方法,尤其适合带状切屑和排屑不畅的场合。图6-34所示为使用CTL系列冷风射流机,内冷喷射法低温车削加工汽轮机用高温合金零件。

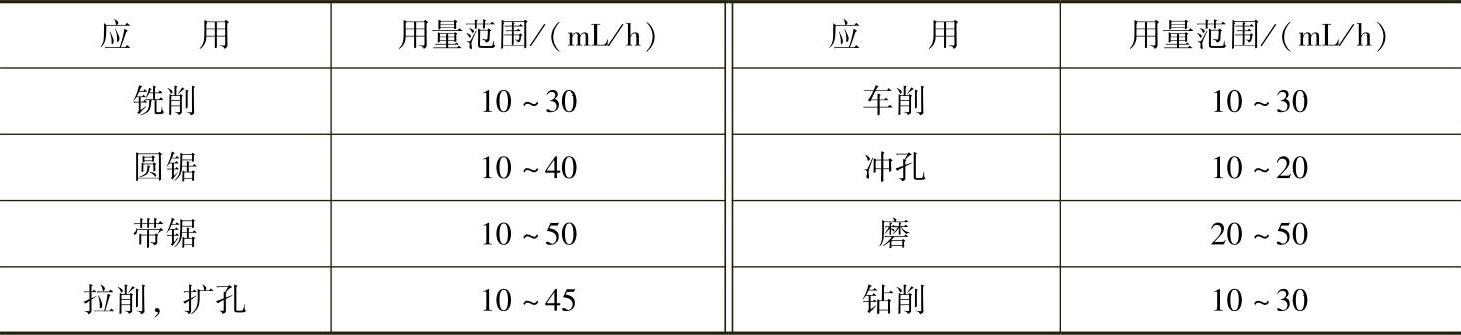

(4)混合喷射法 这是一种由同一喷管内的三个通道分别供应气体、油基切削液和水基切削液,让其混流雾化,生成常温、低温或超低温的气、水和油基切削液混流的微量润滑介质,并喷向切削点或机械摩擦发热部位的方法。这种切削冷却方法的最大优点是:一方面充分地利用了水基切削液气化潜热效率高的特点,另一方面又能获得油基切削液的良好润滑,在喷射冷却的过程中,两种液态切削液微粒,将发热表面的附面层击穿,热量随水分蒸发,剩下的乳化液,则起到了润滑和防锈的作用。这种切削冷却方法,对降低切削温升,提高刀具寿命和降低表面粗糙度Ra值,往往能够起到意想不到的效果。表6-2是重庆成田低温加工技术有限公司推荐的中型机床、不同切削工艺所需的每小时参考耗油量。

图6-34 用内冷喷射法冷风车削加工汽轮机零件

表6-2 中型机床冷风切削时所需的参考耗油量

3.冷风切削技术与机床清洁化增效技术改造中的课题

金属切削加工业的每一次产品结构调整,都源于用户的需求,并且往往随大批量生产企业的需求而变化。一开始,依靠外围技术的发展,派生出新的理念;新的理念为广大技术人员提供了丰富的想象空间;于是,就出现了各种各样的机床与工具结构创新;很快,这些结构创新,演变为产品,并成为引导市场的卖点,使用户和开拓者都看到应有的回报;通过用户、开拓者及社会各界的共同完善,最终,推动了一轮新的技术进步,产生出极大的经济效益和社会效益。

冷风切削技术的发展也一样,根据用户对清洁加工的需求。一开始,它依靠外围技术的进步,派生出新的冷却理念;然后,诞生出冷风射流机、微量液雾化器等相关产品,并形成一个新的卖点,让用户和开拓者都看到了潜在的回报。从技术角度看,目前的问题是:在冷却条件改变后,如何完善、解决在实际应用中所发现的一些新课题,使我国庞大的金属切削加工装备体系,通过清洁化增效技术改造工作,走出低效率、高污染、高能耗的困境。这将是一个艰巨而长期的任务。概括地讲,大致有如下一些冷风切削技术的基本课题有待研究:

(1)冷风喷嘴在频繁换刀时的同步位移问题 与湿式切削不同,冷风切削是依靠低温气体作为冷却介质的,为了保证获得最佳冷却效果,冷风喷嘴要求离切削点的距离要近,一般保持在20~50mm范围为好,而现有带刀库的机床、自动换刀频率很高的机床,切削点与喷嘴的位置关系会不停地变化,因此必须解决高效率机床使用冷风切削技术时,冷风喷嘴与刀具切削点的同步位移课题。

(2)冷风输送系统与复杂机床的衔接问题 需要保温,是冷风输送通道与切削液输送通道或常温气流通道的最大区别。在开发新型清洁加工机床时,必须系统地研究冷风输送系统与机床的衔接问题,这一点,日本安田工业(株)将真空保温管直穿主轴电动机的低温冷风切削数控铣床、重庆成田低温加工技术有限公司向卧式车床转位刀盘、立式车床内冷刀盘输送低温微量微润介质的几项专利技术就很有创意。

(3)最佳切削参数的选配问题 由于冷却条件的变化,在冷风切削的过程中,如果仍选用传统切削时所习惯的切削参数,就很难实现切削效率的最佳化,因此有必要结合不同的机床条件,加工材料,对刀具材料、刀具角度以及切削参数等做出相应的调整和研究;最后找出合理和最佳的切削参数去指导生产;这一工作,有待长期的经验积累,通过建立系统的数据库去解决。

(4)防汗问题 在低温条件下,冷风通道的外表面,温度较低,会引起周边空气凝结成霜,产生出汗现象,造成机床、工具和零件的锈蚀;目前常用的解决办法是:微温除霜、双层壁、真空保温及合理避让等,实际应用是有效的。

(5)噪声问题 喷射器噪声,是亚干式切削应用中的常见问题,劣质的喷嘴、气流配制不合理、喷射器安装误差等原因,必然产生过高的噪声,实践中,我们通过合理配制气源和采用熵流结构的消声喷嘴等方式,较好地控制了噪声。事实上,很多大、中型机床切削所产生的噪声,远高于喷射噪声。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。