1.国外研究现状

全干式切削的研究源于欧美,但低温加工技术也有研究。冷风切削的主要研究队伍集中在亚洲,起源于日本。

1996年7月日本工学院大学横川和彦在日本《机械与工具》杂志上发表了一篇题名为《德国有关优化环境的工艺技术研究》的文章,首次公开了他们受政府资助的冷风立方氮化硼磨削系统,提出了用低温冷风代替切削液的磨削加工方案,从而引起了各界的关注,学者们对此进行了认真的探讨研究,有关冷风切削技术的研究开发便从此开展起来。

1998年,平尾泰博介绍前川制作所生产的低温冷风切削用空气冷却装置时,这样写道:“到目前为止,继明治大学率先使用后,包括机床制造厂在内,至少有10家企业(共30台)使用了该装置,这对冷风加工系统的实用化当然是一个推进,更重要的是,用户针对冷风加工用空气冷却装置的结构、尺寸和性能等提出了很好的建议。根据这些建议,今后,本公司将进行针对性的改进和完善”。这说明当时日本尚处于中试阶段。

其后,德田昌三等介绍了日本东洋制作所开发的冷风切削专用冷风发生设备及应用效果。

日本静冈大学陈德成博士利用-20~-10℃的低温空气,混合bluebe切削油形成微量喷雾,对铁素体不锈钢SUS304F进行了切削实验,发现:使用水溶性切削液GM15时,刃尖易形成积屑瘤,使用低温微量喷雾时,可提高加工表面质量,并延长了刀具寿命,微量切削油还可防止加工零件生锈。

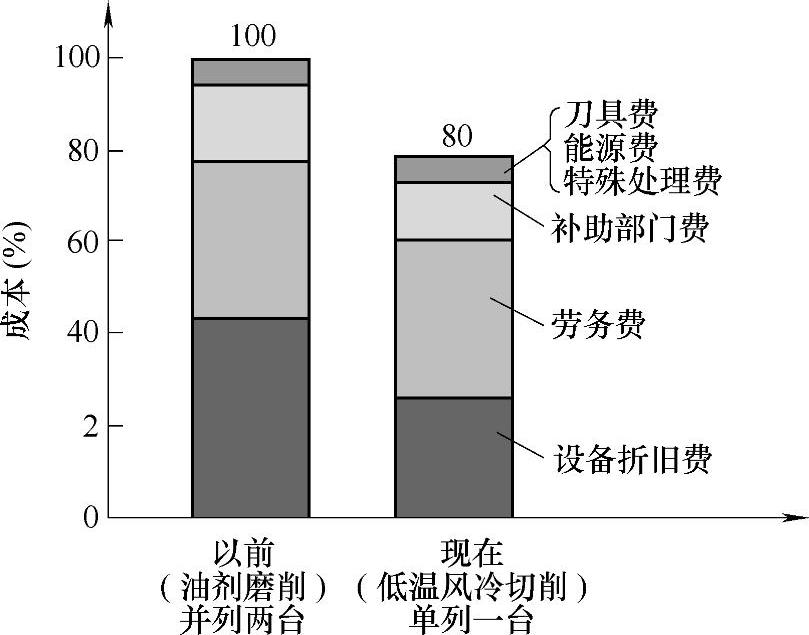

2000年前后,叶山稔树等介绍了日本丰田汽车公司,通过米克龙精密机械公司开发的低温冷风无心磨床,该机具有比湿式磨削更高的加工效率(实际加工时间减少了83%),以前需要两台机床加工的零件,现在只要一台机床就能完成加工了,并且成本还下降了20%左右。图6-35是这种设备进行低温冷风磨削与普通湿式磨削的成本对比情况。

图6-35 冷风磨削与普通湿式磨削的成本对比

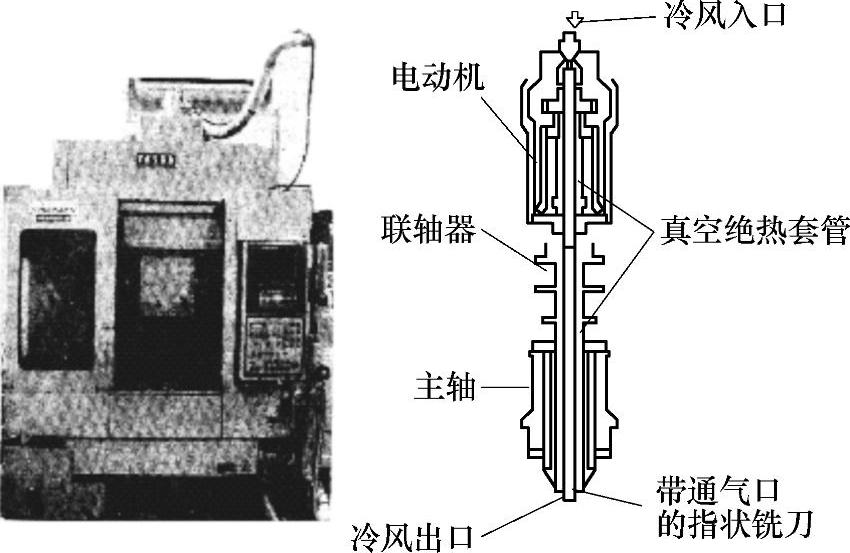

日本安田工业公司在电动机轴与刀杆轴中心插入真空保温管的结构,使低温冷风直通切削刃,从结构上改善了切削条件,有利于冷风切削在数控铣床上的应用,如图6-36所示。

日本オリオン机械有限公司开发成功了以提高金属低温冷风切削加工及塑料成形加工质量为目的的压缩空气冷却装置,并开始销售,这种装置的单价为250万日元/台。

图6-36 日本安田工业的低温冷风数控铣床

2000年3月,日本《机械技术》杂志发表了一篇有关低温冷风切削加工技术经济性分析的文章,文中列出了六家生产低温冷风发生装置的工厂的名单和产品的技术规格、售价格等,其中并不包括前述オリオン公司推出的产品,说明日本在几年时间里,就至少有七家工厂在生产低温冷风切削技术所必需的冷风发生装置。

同年,日本日立制作所、三菱重工(株)也开发成功了相应的冷风发生装置。日本湘南贸易公司从意大利进口的冷风发生装置开始销售。

上述情况证明,在短短的几年时间里,日本的冷风切削技术的发展迅速,商品市场已经形成。并且,从外观、结构上看,这些产品都有了非常明显的改进,这项技术已在车、铣、磨、钻削工艺上推广应用。但从现有情况看,他们在全新机床的应用方面,由于受高速干式切削方法在设备结构性能优势方面的影响,可能尚存在一些瓶颈问题,不过,在对传统设备的清洁化技术改造方面,冷风切削技术应该已经成熟。

统计表明,目前日本商品化的冷风发生装置生产企业不少于10家,1998年至2002年间发表相关文献近30篇。日本用于切削试验和生产现场的冷风发生装置,温度调节范围一般在-40~-10℃,压力为20~70kPa,流量在0.15~2.2m3/min之间,其中三菱重工(株)开发的冷风发生装置,输出流量最大,为2.2m3/min,最低输出温度为-30℃。

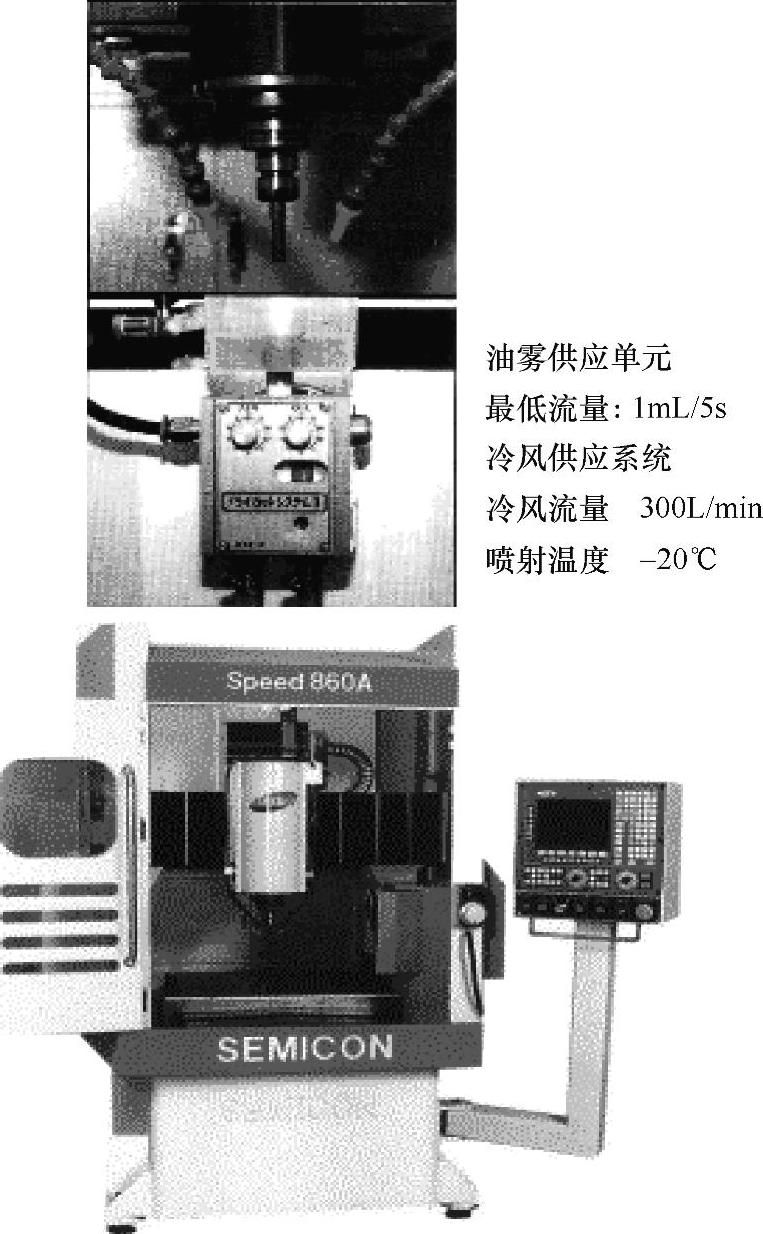

图6-37 韩国某公司用-20℃ 冷风的数控铣床

2001年,韩国一家公司推出了使用-20℃左右冷风代替切削液的数控铣床,如图6-37所示。

2.国内研究现状

我国用冷冻法切削难加工材料的研究,很早就有报道,有关低温冷风切削技术的研究起步也不晚;目前,国内的研究工作已非常活跃,低温微量液雾化器、低温冷风射流机、冷枪、柔性真空保温管(图6-38)等冷风发生装置及相关配套产品均已能批量生产,其试验研究及应用推广历程大致情况如下:

图6-38 带微量液喷射器的柔性真空保温管

我国第一项有关冷风切削技术的专利,1998年,由童明伟、张昌义等于1998年申报,专利名称是“低温空气冷却装置”,专利号:ZL98.210479.0。

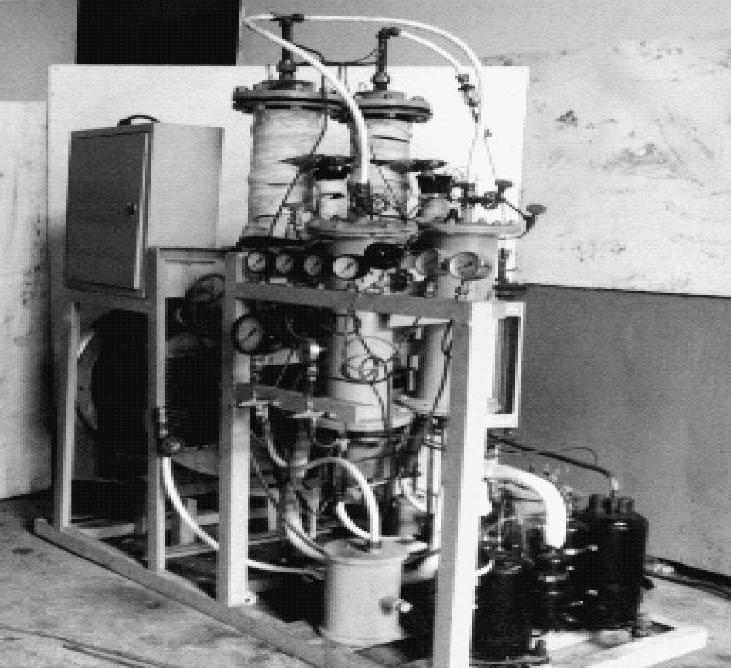

1999年,低温空气冷却装置专利开发课题,获得重庆市科委无偿资助,课题名称是“低温空气冷却装置及在机加工中的应用”。当年年底,实验室样机完成安装调试,如图6-39所示。

图6-39 1999年的低温空气冷却装置实验室样机

2000年,雷红、李华志发表了一篇名为《低温加工工艺的绿色功能和综合效益》的文章。

2001年,赵正书、刘献礼、张震等在不同杂志上,分别发表了《干式切削及其在齿轮加工中的应用》《冷风发生装置及风冷却切削用技术》《低温冷风切削技术浅淡》等文章,介绍国内外冷风发生装置和技术。

同年,童明伟、张昌义等用自制的CTL-1型冷风射流机,完成了重庆市科委组织的课题验收,并开始进行不同材料的冷风切削试验。为了加快商品化,他们合资组建的重庆成田低温加工技术有限公司,获得国家中小企业创新基金100万元无偿资助,课题名称是“低温冷风切削技术及装置”。CTL-1型冷风射流机如图6-40所示。

图6-40 CTL-1型冷风射流机

同年,任家隆等用自制的实验室样机进行冷风切削技术研究并发表了题为《气体射流冷却切削》和《车削Cr12材料的绿色切削冷却工艺探讨》两篇研究报告。

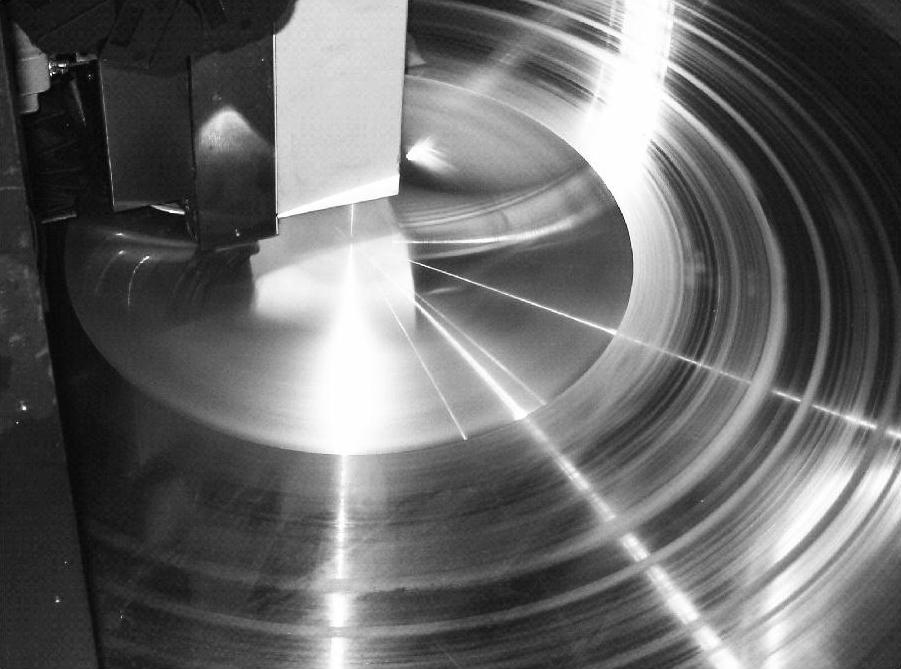

2002年,我国第一台商品化的低温冷风射流机在重庆通过国家鉴定。重庆成田低温加工技术有限公司进行了系统性的冷风切削试验,确认了低温微量润滑条件对车削、钻削和铣削加工的有效性。成都菲斯特科技有限公司成为CTL-1冷风射流机的首位用户,他们用该机输出的-40℃低温气流,在专用机床上,用金刚石刀具实现了背投彩电用菲涅尔透镜铝合金模板的镜面车削加工,表面粗糙度Ra值低于0.05μm,如图6-41所示,填补了国内空白,标志着我国的冷风切削技术及配套产品开始步入商品化时代。

图6-41 低温冷风车削菲涅尔透镜铝合金镜面(Ra>0.05μm)

同年,宋宏文等使用低温冷风进行了薄壁不锈钢件和钛合金材料的切削试验,用干加工风动试验样件,效果良好。

其后,我国的冷风切削技术研究更加活跃起来。先后有重庆大学、江苏科技大学、黑龙江理工大学、北京联合大学、成都电子高等专科学校、江苏大学、东北大学、山东大学、南京航空航天大学、北京航空航天大学、西安石油大学、铜陵学院、西南交通大学、西华大学、四川工程职业技术学院等一批大、专院校的专家、学者,进行了冷风切削技术的研究。

在应用方面,我国已经建立起上百个冷风切削技术应用示范点,除重庆成田低温加工技术有限公司外,江苏科技大学、北京航空航天大学、南京航空航天大学等院校,都先后推出了他们开发的冷风发生装置实验室样机或产品。

目前,包括上海电气电站设备有限公司、东方汽轮机有限公司、哈尔滨汽轮机有限公司、重庆铁马集团、重庆齿轮箱厂、成都华科阀门制造有限公司、成都飞机工业(集团)有限责任公司、核工业第九研究院、兵器集团所属企业、中船重工集团所属企业等一批企、事业单位,都成功地应用CTL系列冷风射流机,实现了大型轴类、阀体、轴承及国防工业、核工业用难加工材料的冷风切削加工,并实现了一批传统大中型设备的清洁化增效技术改造。

上述情况证明,自1998年起,我国有关冷风切削技术的研究开始起步,并在2002年取得突破,商品市场已经逐步形成。目前,这项技术已经在车、铣、磨、钻削工艺上推广应用;商品化的冷风发生装置CTL系列冷风射流机,几经技术调整,完全解决了实用性和可靠性的问题,并实现了批量生产,图6-42为CTL系列冷风射流机生产现场。正常工况下,该机温度调节范围为-60~0℃,压力为15~70kPa,流量在0.3~4m3/min之间,可以内置或外置低温微量液雾化装置,某些技术指标略优于日本产品。

(https://www.xing528.com)

(https://www.xing528.com)

图6-42 CTL系列冷风射流机生产现场

3.冷风切削的应用示范案例简介

冷风切削的应用示范案例很多,以下就CTL系列冷风射流机成功应用的范例,作简单介绍。

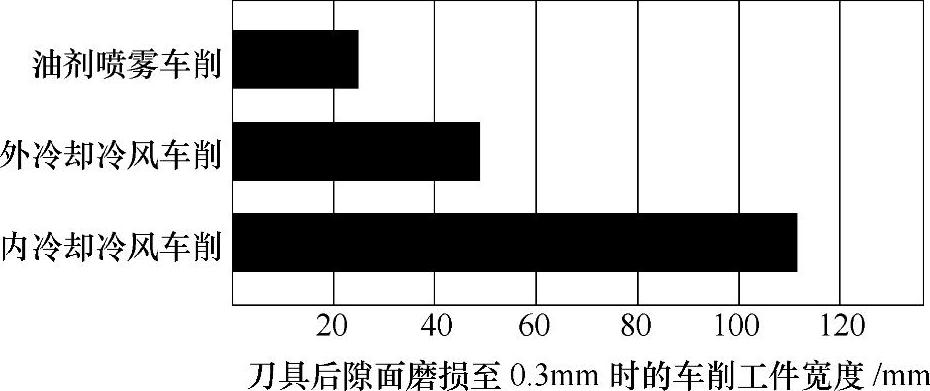

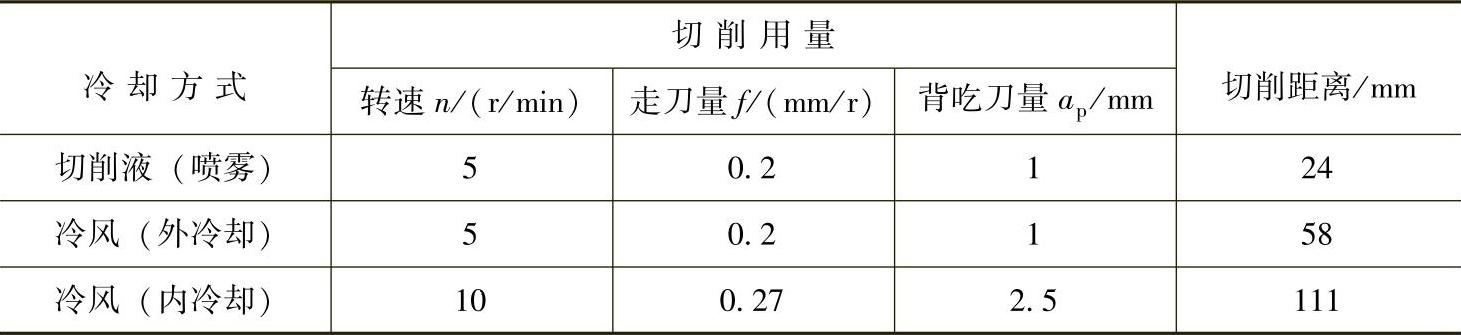

(1)应用范例一 图6-43是哈尔滨汽轮机有限公司用冷风切削方式加工高温合金GH901与传统加工方式进行的对比。其结果是:同是在后面磨损到0.3mm时,用传统方式切削,刀具切削距离仅为24mm(按工件加工宽度测量);将混有微量润滑液的冷风从外部上、下两个方向喷向刀片前、后面时,刀具的切削距离达到58mm,刀具寿命提高了1.4倍;当使用内部微量润滑车刀,进行冷风切削后,在转速、走刀量和背吃刀量都有相应提高的情况下,刀具的切削距离还提高到111mm,刀具寿命提高了4.6倍,充分体现了低温微量润滑技术的作用和使用内部微量润滑冷风车削的优势。表6-3记录了从生产现场采集到的切削参数及应用效果。

图6-43 不同冷却方式车削GH901的效果图

表6-3 不同冷却方式车削GH901材料的切削参数与效果

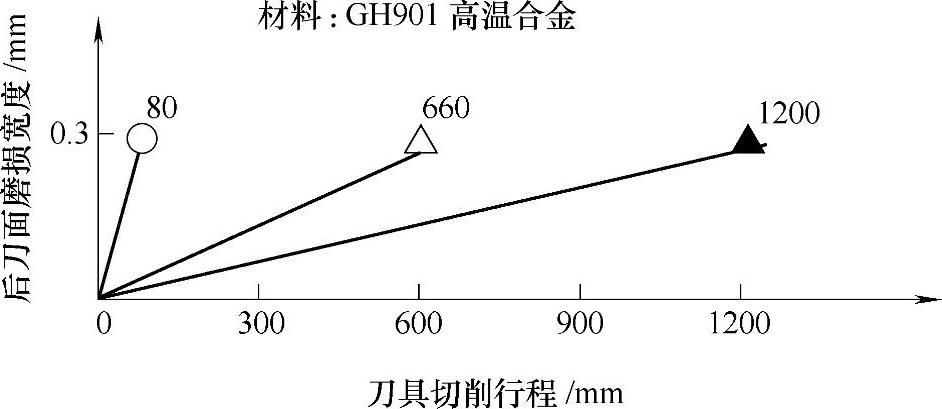

(2)应用范例二 东方汽轮机厂用冷风切削技术在大型卧式车床上加工风电主轴,取得明显效果,在几乎不使用切削液的情况下,用CTL系列冷风射流机输出的-40℃的冷风,对切削点进行喷射冷却:在相同切削参数条件下,与传统切削法相比:刀具后面磨损带宽度达到磨钝标准规定的0.30mm时,用完全不使用切削液的干车削,沿主轴轴向车削长度仅80mm;使用SC201水基切削液车削,沿轴向车削长度达到660mm;当使用-40℃冷风车削时,沿轴向车削长度竟达1200mm;并且,表面粗糙度Ra值有明显下降。图6-44为企业从生产现场采集的数据。

图6-45是该厂风电主轴冷风车削(图a)和核电转子(图b)的冷风切削现场,图a左方的设备是CTL-50/3.0型低温冷风射流机。

图6-44 风电主轴加工的刀具寿命及表面粗糙度Ra值对比

注:1.被加工材料为高温合金GH901。

2.使用水基切削液SC210加工,表面粗糙度Ra 1.8~2.4μm。

3.使用-40℃冷风温度加工,表面粗糙度Ra 1.2~1.6μm。

○—不使用切削液的干车削 △—使用切削液的湿式车削 ▲—使用-40℃冷风的车削。

图6-45 东方汽轮机有限公司的风电主轴和核电转子冷风切削加工现场

(3)应用范例三 上海电气电站设备有限公司在立车、卧车和镗铣床上使用冷风切削取得明显效果。

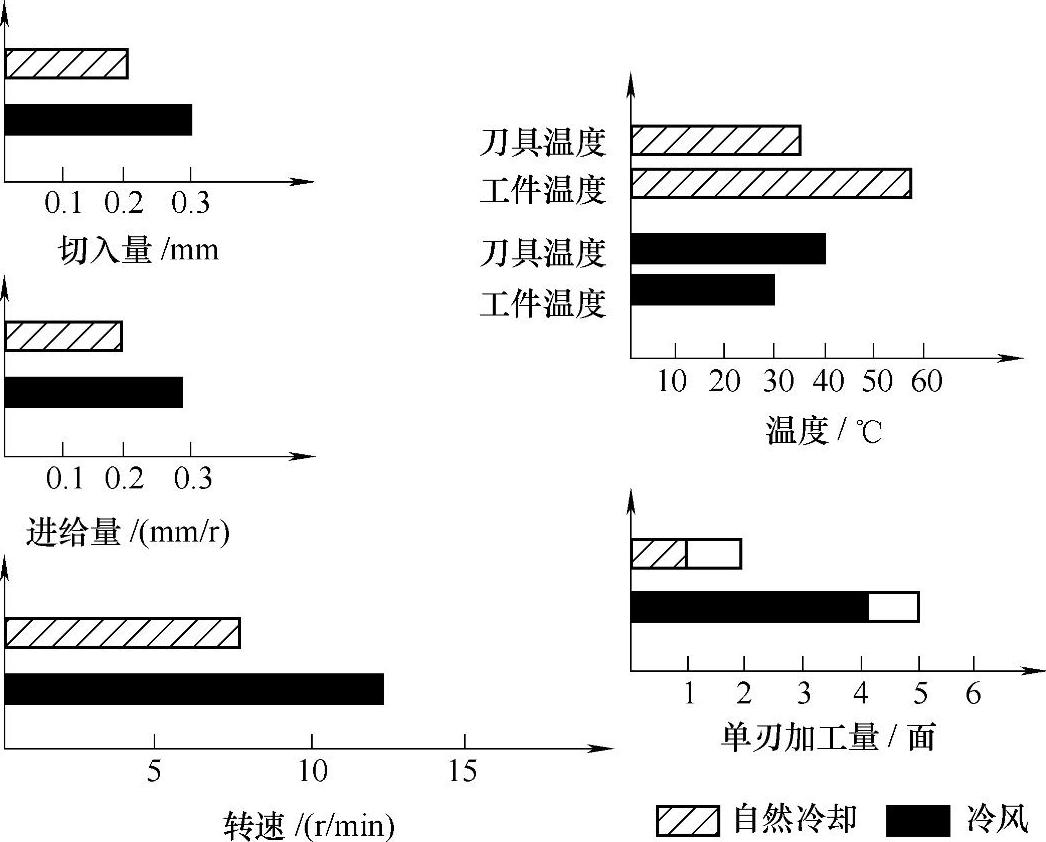

该公司汽轮机零件196.30.60.25密封环,用Nr20TiAl材料制作,加工难度大;用冷风切削技术对一台1.6m立式车床进行了清洁化增效技术改造,通过内冷车刀,从刀体上的喷射口,向切削点喷射-55℃左右混有适量润滑油的低温气流(10~20mL/h)。以前,按自然冷却条件加工,转速为8r/min,进给量为0.2mm/r,切入量为0.2mm,每片切削刃只能加工1~2个面;使用冷风切削技术后,在把转速提高到14r/min,进给量提高到0.3mm/r,切入量提高到0.3mm的情况下,每个切削刃还能加工4~5个面,即是说:这台立式车床,通过冷风切削技术的改造后,冷却条件明显改善,加工Nr20TiAl材料,在机床转速提高57%,进给量增加67%,切入量增加67%的情况下,刀具寿命还提高了2.5~4倍;设备产能有了大幅度的提高,充分体现了用冷风切削对机床进行技术改造的优越性。图6-46为冷风切削与自然冷却切削Nr20TiA材料密封环的切削性能对比。

图6-46 冷风切削Nr20TiA材料密封环的切削性能对比图

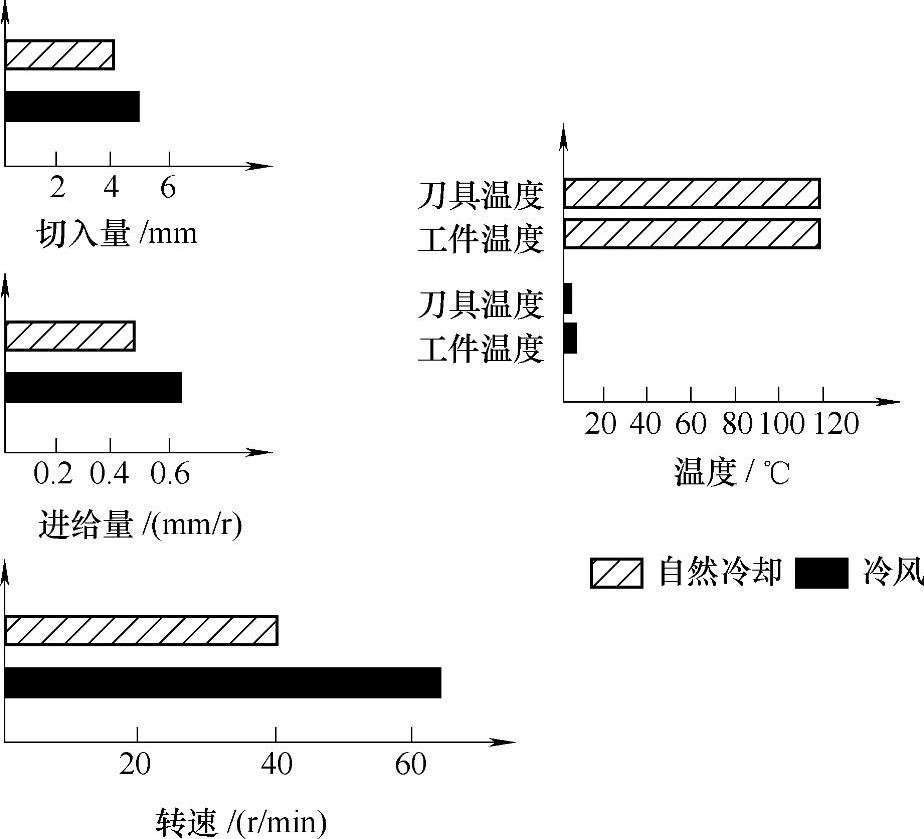

该公司应用内部微量润滑车刀,冷风卧车10315AP法兰的工艺,也验证了冷风切削技术的性能。他们在D1000×5000卧车上,用内冷却车刀加工191.01.81.31法兰,材料为10315AP,从刀体上的喷射口向切削点喷射-45℃左右的低温微量油雾(20~50mL/h)。与传统自然冷却方法相比,冷风切削比自然冷却切削的切削性能也有大幅提高。以前,自然冷却条件加工,转速为40r/min、进给量为0.5mm/r、切入量为4mm,切削刃及工件温度在118℃左右;使用冷风切削后,转速提高到66r/min,进给量提高到0.65mm/r,切入量增加到0.5mm,但刀具温度只有10℃,工件温度也只有24℃;机床转速提高了60%、进给量增加76%,切入量增加25%,刀具温度降低了91%,工件温度下降80%,加工质量明显改善。图6-47是卧车加工10315AP法兰的切削性能对比图。

图6-47 卧车加工10315AP法兰的切削性能对比图

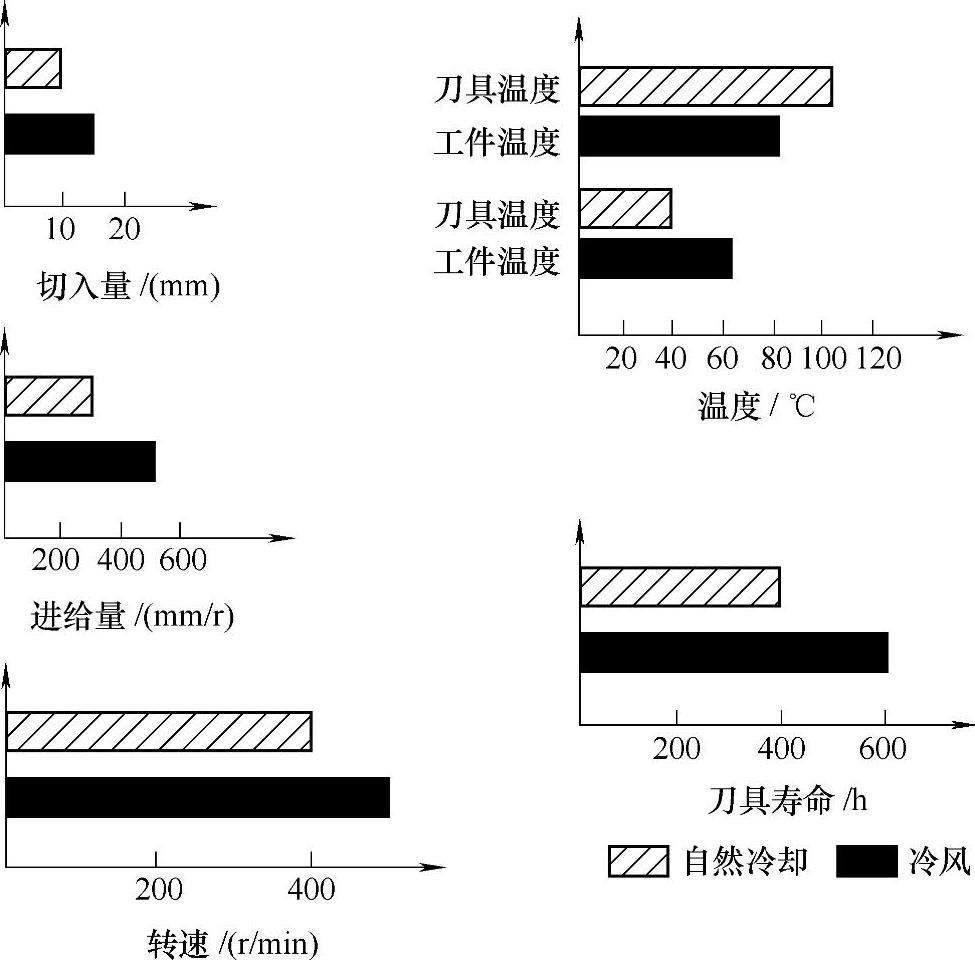

玉米刀铣削ZG15Cr2Mol是一复杂工艺,刀具成本高,该厂在150镗铣床用玉米铣刀加工A156.30.41.02阀壳,材料为ZG15Cr2Mol,从刀体外部,通过柔性保温管,对刀具切削点进行-60℃左右的低温微量油雾(20~50mL/h)冷却润滑切削,与传统自然冷却方法相比,切削性能有大幅提高。在自然冷却条件下加工,转速为400r/min、进给量为300mm/r、切入量为10mm,切削刃温度为80℃,工件温度在105℃左右;使用冷风切削后,转速提高到500r/min,进给量提高到500mm/r,切入量增加到15mm,但刀具温度下降了40℃,工件温度下降了42℃;机床转速提高了25%、进给量增加了67%,切入量增加了50%,刀具温度降低了50%,工件温度下降40%,加工质量明显改善。图6-48是用玉米刀镗铣加工ZG15Cr2Mol阀壳的切削性能对比图。

图6-49为该公司用冷风切削技术,对数控立式车床和大型镗铣床进行清洁化增效技术改造应用现场。

4.冷风切削技术应用成本分析

成都华科阀门制造有限公司,使用冷风切削在立式车床上加工高压阀门的阀体,单位时间产能增效明显,为此,他们进行了应用成本分析。

图6-48 用玉米刀镗铣加工ZG15Cr2Mol阀壳的切削性能对比图

图6-49 上海电气电站设备有限公司对数控立车和大型镗铣床的清洁化改造

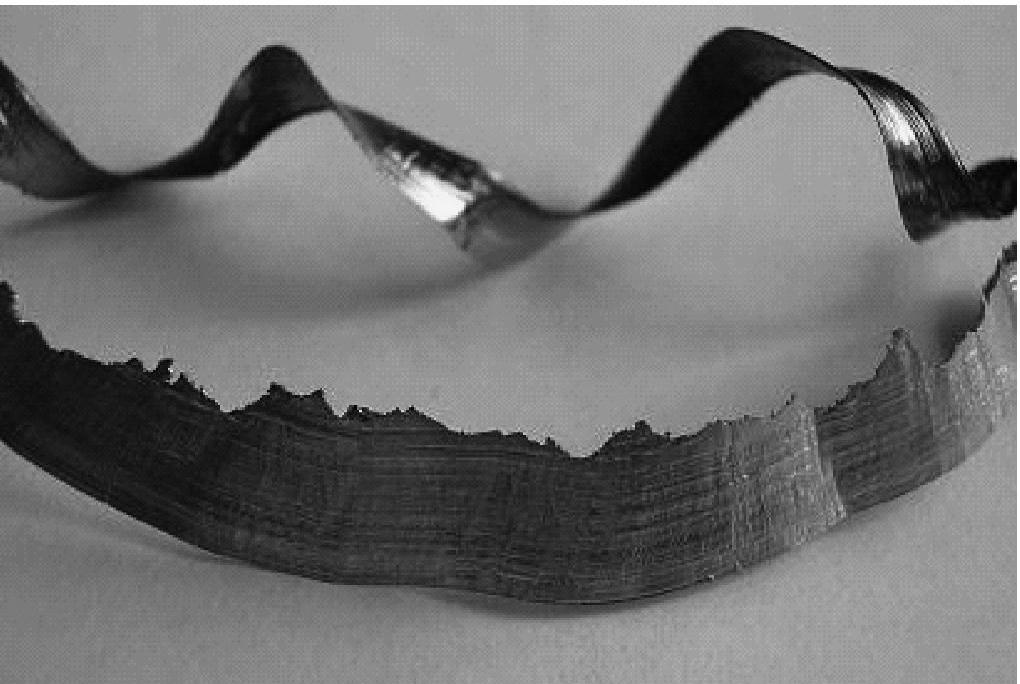

1)若按采集到的数据计算,在立式车床上使用冷风切削技术,断续车削阀体不锈钢堆焊表面,由于降低了切削温升,在进给量增大11.1%,刀具寿命提高的情况下,吃刀深度增加了近1倍,使机床的单位时间金属切除率增加198.4%,产能提高98.4%。图6-50所示为转速、进给量都相同的情况下,切下的切屑形态。上方金黄色切屑宽度为6mm,是自然冷却切削留下的;下方银白色切屑宽度为12mm是冷风切削留下的。冷风切削的切深增大了一倍,但切削温升相对很低,若机床刚性储备还有富余的话,该机的单位时间金属切除率还可增加。

图6-50 转速、进给量等都相同,但切除不同形态切屑

2)按不同的产能价值可以推导出冷风切削工艺的投资回收期。在未考虑刀具、准备工时都有所节约的情况下,当机床年产能价值为5万元/年的时候,使用冷风切削技术,3.9年可收回成本;当产能价值为10万元/年时,1.4年可收回成本;当产能价值为20万元/年时,0.62年可收回成本;产能价值为30万元/年时,0.39年就可收回成本。

按不同的产能价值可以推导出冷风切削工艺的投资报酬。在未考虑刀具、准备工时都有所节约的情况下,当机床年产能价值为5万元/年时,这台立式车床配用冷风射流机以后,年可增加收益2.77万元,当产能价值为10万元/年时,这台台立车床年可增加收益7.69万元;当产能价值为20万元/年时,这台立式车床年可增加收益17.53万元,当产能价值为30万元/年时,这台立式车床年可增加收益27.37万元。

3)按不同的年产量推导出冷风切削工艺的投资回收期,在未考虑刀具、准备工时都有所节约的情况下,当机床年产量为1000件,每件增量价值为50元时,使用冷风切削,2.81年可收回成本;当每件增量价值为100元时,使用冷风切削,1.23年可收回成本;当每件增量价值为200元时,使用冷风切削,0.58年可收回成本。

4)实例充分证明:使用冷风切削技术,可以让企业从清洁加工中受益,为用现代工艺手段改造传统设备提供了一条行之有效的好办法。

5)仅以单位时间金属切除量的增加倍率来确定机床的产能,并按设定的不同产能价值,推算出冷风切削技术的效益和成本回收期,但是人为因素、零件的含金量、企业的管理水平等都会对产能价值构成极大的影响,因此应该把此类因素排除在外。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。