刀具切削性能的好坏取决于构成刀具的材料、几何参数及其结构,其中刀具材料对刀具寿命、加工效率和加工质量等的影响最大。由于高速加工所采用的速度比常规切削速度高几倍甚至十几倍,切削温度很高。因此,高速加工对刀具材料提出了更高的要求。高速加工刀具的失效主要是由于刀具材料的热性能(包括熔点、耐热性、抗氧化性、高温力学性能、抗热冲击性能等)不足所引起的。高速干切削和硬切削加工黑色金属的最高速度主要受限于刀具材料的耐热性。如加工钢和铸铁等黑色金属时,最高速度只能达到加工铝合金的1/3、1/5,原因是切削热使刀尖发生热破损;而高速铣削中则会产生厚度变化的断续切屑,它们都会导致刀具内热应力高频率地周期变化,加速刀具的磨损。因此,高速加工除了要求刀具材料具备普通刀具材料的一些基本性能之外,还突出要求刀具材料具备高耐热性、抗热冲击性、良好的高温力学性能及高可靠性。

近30年来世界各工业发达国家都在大力发展与高速切削条件相匹配的先进切削刀具材料。目前国内外用于高速切削的刀具材料主要有:TiC(N)基硬质合金(也称为金属陶瓷)、硬质合金涂层刀具、陶瓷刀具、聚晶金刚石(PCD)和立方氮化硼(CBN)等。它们各有优点,高速切削用刀具材料必须根据所加工的工件材料和加工性质来选择。一般而言,陶瓷刀具、TiC(N)合金、涂层刀具及PCBN刀具适合于加工钢铁等黑色金属的高速加工;而PCD刀具适合于对铝、镁、铜等有色金属的高速加工。

1.硬质合金

硬质合金是高硬度、难熔的金属化合物粉末(WC、TiC等),用钴或镍等金属做粘结剂压坯、烧结而成的粉末冶金制品。硬质合金刀具材料的问世,使切削加工水平出现了一个飞跃。硬质合金刀具能实现高速切削和硬切削,在数控加工中普遍使用。为满足各种难加工材料的切削要求,开发了许多硬质合金加工技术,研制出多种新型硬质合金,包括有:①采用高纯度的原材料,如采用杂质含量低的钨精矿及高纯度的三氧化钨等。②采用先进工艺,如以真空烧结代替氢气烧结,以石蜡工艺代替橡胶工艺,以喷雾或真空干燥工艺代替蒸汽干燥工艺。③改变合金的化学组分。④调整合金的结构。⑤采用表面涂层技术;研制出的新型硬质合金有添加钽、铌的硬质合金、细晶粒与超细晶粒硬质合金,添加稀土元素的硬质合金等。

在晶粒尺寸为0.2~1μm的碳化钨硬质合金晶粒中加入更高硬度(90~93HRA)和强度(2000~3500MPa,最高5000MPa)的TaC、NbC等颗粒,可以制成整体超细晶粒硬质合金刀具或可转位刀片。晶粒细化后,硬质相尺寸变小,粘结相更均匀地分布在硬质相周围,可以提高硬质合金的硬度与耐磨性,能显著提高刀具寿命。如适当增加钴含量,还可以提高抗弯强度。这种刀具可以高速切削铁族元素材料、镍基和钴基高温合金、钛基合金、耐热不锈钢、焊接材料和超硬材料等。

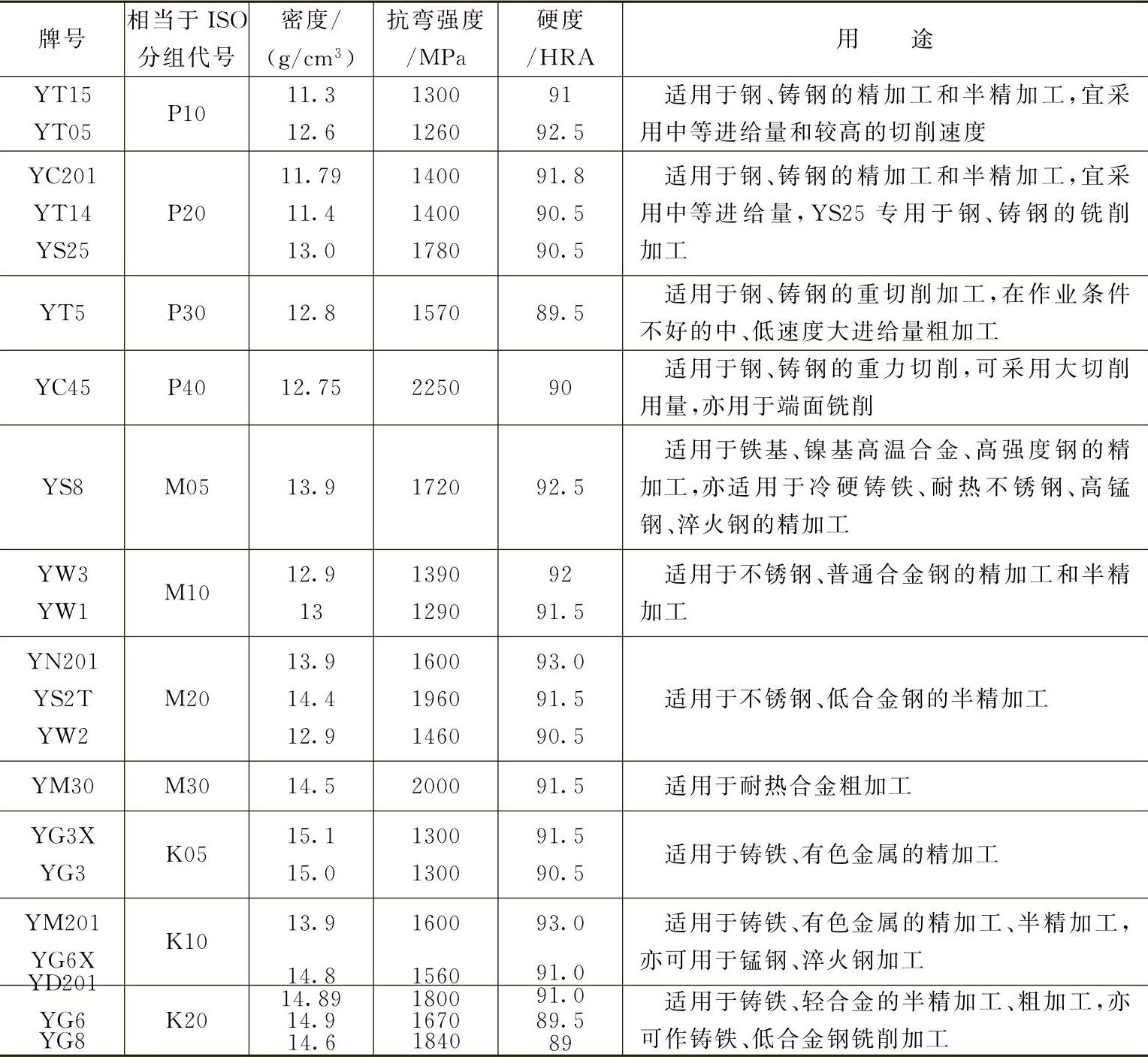

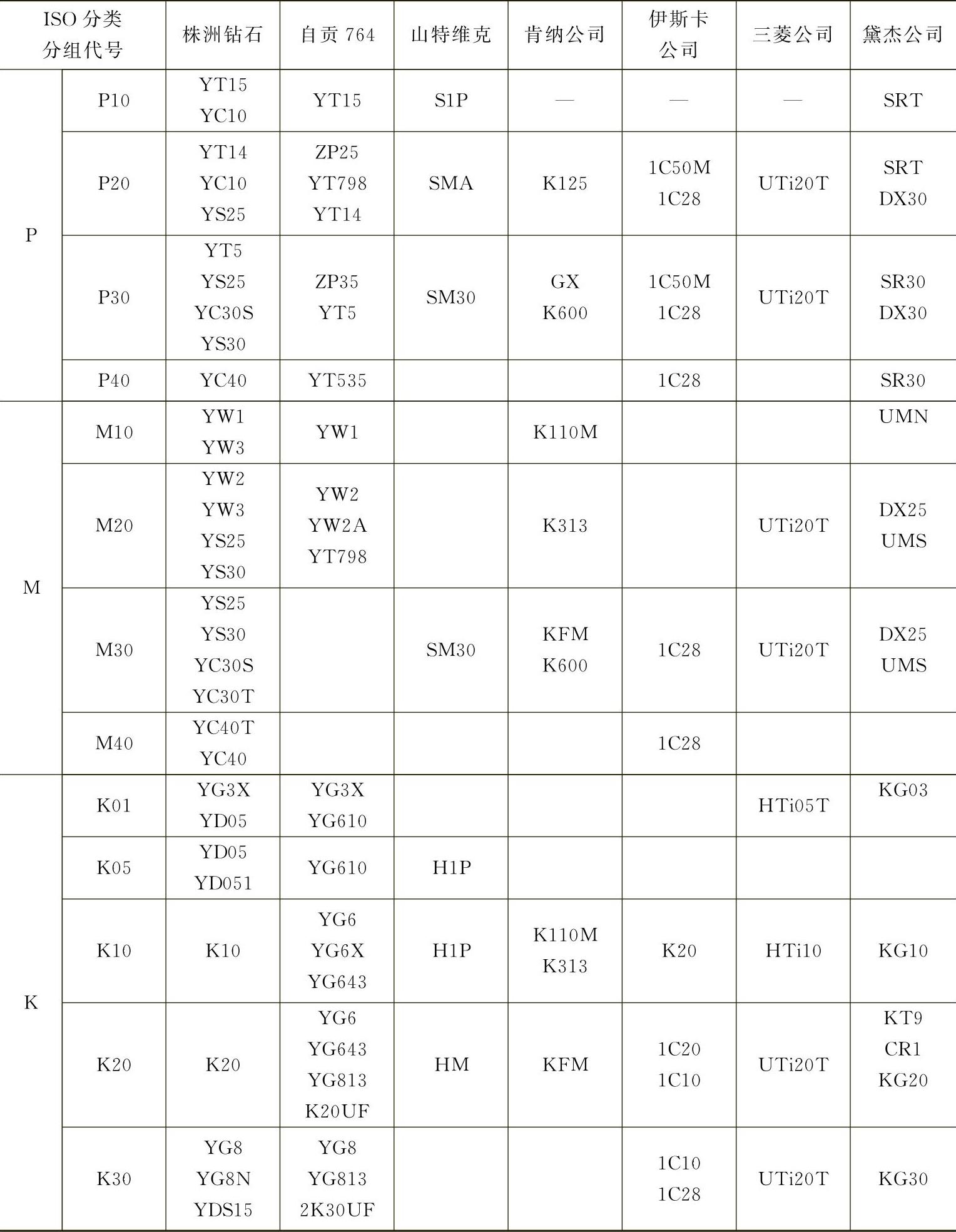

国际标准化组织(ISO)将切削加工用的硬质合金分为P、M、K三大类,其中P类用于加工长切屑的黑色金属,用蓝色作标志;M类用于加工长切屑或短切屑的黑色金属和有色金属,用黄色作标志;K类用于加工短切屑的黑色金属、有色金属和非金属,用红色作标志。每一类硬质合金又按硬质合金的性能和被加工材料的材质及加工条件不同,又在其后缀以两位数字组10、20、30等构成组别号,根据需要可在两个组别号之间插入一个中间代号,以中间数字15、25、35等表示,若需再细分时,则在分组代号后加一位阿拉伯数字1、2等或英文字母作细分号,并用小数点“.”隔开,以示区别,每类合金的组别号数字越大,其耐磨性越低,而韧性越高。我国将硬质合金将其成分分为钨钴类硬质合金YG、钨钛钴类硬质合金YT、钨钛钽(铌)类硬质合金YW、碳化钛类硬质合金YN、超细晶粒硬质金YS、YD等。表3-1列出了常用切削刀具硬质合金牌号及性能与用途。不同企业所采用的代号并不标准,表3-2列出了几个常用刀具厂商的硬质合金刀具材料对照。

表3-1 常用切削刀具硬质合金牌号及性能与用途

表3-2 常用刀具厂商的硬质合金刀具材料对照表

2.TiC(N)基硬质合金

TiC(N)基硬质合金是以TiC为主要成分的合金,其性能介于陶瓷和硬质合金之间,因此,也称为金属陶瓷。由于TiC(N)基硬质合金有接近陶瓷的硬度和耐热性,加工时与钢的摩擦因数小,耐磨性好,且抗弯强度和断裂韧性比陶瓷高。因此,TiC(N)基硬质合金可作为高速切削加工刀具材料,用于精车时,切削速度可比普通硬质合金提高20%~50%。TiC(N)基硬质合金按其成分和性能不同可分为:①成分为TiC-Ni-Mo的TiC(N)基合金。②添加其他碳化物(如WC、TaC)和金属(如Co)的强韧TiC(N)基合金。③添加TiN的TiC(N)基合金。④以TiN为主要成分的TiC(N)基合金等。

TiC-Ni-Mo是TiC(N)基硬质合金中典型成分,如国内使用代号为YN05。在TiC-Ni-Mo合金中以WC和TaC等碳化物取代部分TiC可以提高硬质合金的韧性、弹性模量和高温强度,此外还可改善硬质合金的导热性能和抗热冲击性,使刀具更适合于断续切削。我国生产的强韧TiC基合金有YN10、YN15、YN501等。由于TiN的热稳定性比TiC高,导热系数大,与金属的亲和力小,润湿性能好,因此,在TiC-Ni-Mo合金中添加氮化物可显著提高硬质合金的性能,并扩大其应用范围。

TiC(N)基硬质合金既具有陶瓷的高硬度,又具有硬质合金的高强度,用于可转位刀片,还能焊接。因此TiC(N)基硬质合金不仅可用于精加工,而且也扩大到用于半精加工、粗加工和断续切削。

3.陶瓷刀具

陶瓷刀具具有很高的硬度、耐磨性能及良好的高温性能,与金属的亲合力小,并且化学稳定性好。陶瓷刀具在1200℃以上的高温下仍能进行切削,这时陶瓷的硬度与200~600℃时硬质合金的硬度相当。陶瓷刀具优良的高温性能使其能够以比硬质合金刀具高3~10倍的切削速度进行加工。它与钢铁金属的亲和力小、摩擦因数低、抗粘结和抗扩散能力强、加工表面质量好。另外,它的化学稳定性好,陶瓷刀具的切削刃即使处于赤热状态也能长时间连续使用。因此,陶瓷刀具可以加工传统刀具难以加工的高硬材料,实现以切代磨,从而可以免除退火、简化工艺,大幅度地节省工时和电力。陶瓷刀具的最佳切削速度可比硬质合金刀具高3~10倍,而且寿命长,可大大提高切削效率。

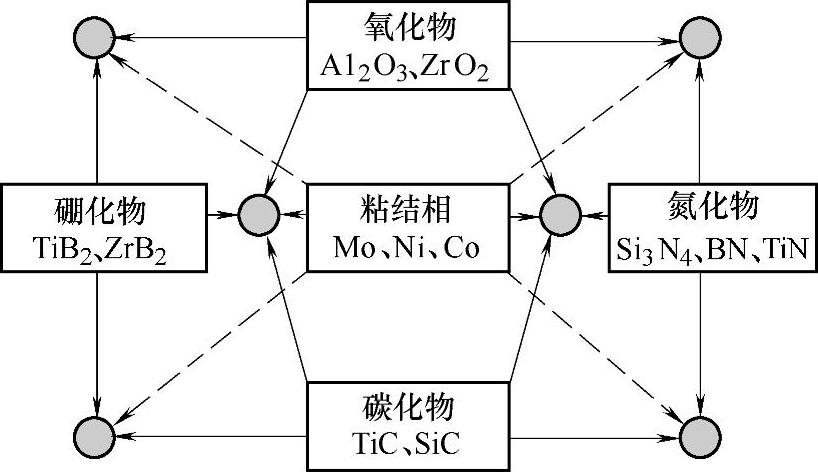

现代陶瓷刀具材料大多数为复合陶瓷,其种类及可能的组合如图3-6所示。目前国内外广泛使用的,以及正在开发的陶瓷刀具材料基本上都是根据图3-6组合的,采取不同的增韧补强机理来进行显微结构设计的,其中以氧化铝系和氮化硅系陶瓷刀具材料应用最为广泛。

20世纪70年代投入使用的Al2O3/TiC热压陶瓷材料,其强度、硬度和韧性均较高,仍是国内外使用最多的陶瓷刀具材料之一。此后在Al2 O3中添加TiB2、Ti(C或N)、SiCW、ZrO2等陶瓷刀具也相继研制成功,其力学性能进一步提高,广泛应用于碳钢、合金钢或铸铁的精加工或半精加工。(https://www.xing528.com)

目前世界上生产的陶瓷刀具95%属于Al2O3系,其他多为Si3 N4系。可用于高速加工的陶瓷刀具包括金属陶瓷、氧化铝陶瓷、氮化硅陶瓷、Sialon陶瓷、晶须强化陶瓷以及涂层陶瓷刀具材料等。

现在使用的是碳化钛基的钛氮金属陶瓷(TiC/TiN),由于在陶瓷材料中加入了金属,因而提高了强度,也改善了切削性能。金属陶瓷刀具可用于高速切削,中、低进给的成形加工,刀具寿命比硬质合金长。金属陶瓷的切削速度接近陶瓷刀具,但韧性比陶瓷刀具好,可以在一定程度上代替非涂层硬质合金。金属陶瓷适用于干切削,可铣削淬硬的模具钢。在突破了金属陶瓷的PCD涂层技术后,目前在刀具表面可涂覆一层或多层超硬材料。

70年代中期研制成功80年代初推广使用的Si3N4陶瓷刀具材料,是陶瓷刀具品种的一大突破,其断裂韧性显著提高,达到6~7MPa·m⅟½。Si3N4基陶瓷刀具的热稳定性和抗热裂性高于Al2O3基陶瓷刀具,热膨胀系数低,化学稳定性好,抗热冲击性能好。Si3N4陶瓷刀具更适合于高速加工铸铁及铸铁合金、冷硬铸铁等高硬度材料。

80年代初研制成功Si3N4/TiC陶瓷刀具具有良好的耐磨性、热硬性和抗热冲击性,但由于碳化钛和氮化硅的热膨胀系数相差较大,高速切削时因刀尖温度急剧升高,会产生较大的热应力,降低了刀具的使用寿命。为此,许多国家又开发了Sialon陶瓷刀具,Sialon陶瓷刀具是用氮化铝、氧化铝和氮化硅的混合物在高温下进行热压烧结而得到的材料。Sialon陶瓷刀具材料具有很高的强度和韧性,已成功应用于铸铁、镍基合金、硅铝合金等难加工材料的加工,是高速粗加工铸铁和镍基合金的理想刀具材料之一。

陶瓷刀具已应用于加工各种铸铁、钢件、热喷涂喷焊材料、镍基高温合金等。Al2O3基陶瓷刀具适用范围最广,因其耐磨性和耐热性均高于Si3N4基陶瓷刀具。如Al2O3/TiC复合陶瓷刀具可在300~1000m/min时高速切削钢、铸铁及其合金。Si3N4基陶瓷刀具的断裂韧性和抗热裂性高于Al2O3基陶瓷刀具,因此Si3N4更适于断续加工铸铁及铸铁合金。添加SiC晶须的陶瓷刀具最适于加工镍基高温合金、纯镍和高镍合金等,但不适于加工钢和铸铁,因其中的硅在高温下扩散严重,当切削温度达到1000℃时,SiC晶须与钢会产生化学反应,从而降低了刀具的耐磨性。

图3-6 陶瓷刀具材料的种类及可能的组合

4.立方氮化硼刀具

1917年美国通用电气首先合成了立方氮化硼(CBN)。由于CBN具有超硬特性、高热稳定性和高化学稳定性而引起广泛关注。从20世纪60年代到70年代,前苏联、英国、西德、日本和中国相继掌握了CBN合成技术。立方氮化硼是BN(氮化硼)同素异构体之一,其结构与金刚石相似,不仅晶格常数相近,而且晶体中的结合键也基本相同。由于立方氮化硼与金刚石在晶体结构与结合上的相似和差异,便决定与金刚石相近的硬度,又具有高于金刚石的热稳定性和对铁族元素的高化学稳定性。CBN具有很高的热稳定性,可承受1200℃以上的切削温度,并且在高温下(1200~1300℃)不与铁族金属发生化学反应。

PCBN(Polycrystalline Cubic Boron Nitride聚晶CBN)是在高温高压下将微细的CBN材料通过结合相烧结在一起的多晶材料,由于其具有独特的结构和特性,近年广泛应用于黑色金属的切削加工。由于受CBN制造技术的限制,目前制造直接用于切削刀具大颗粒的CBN仍很困难,为此PCBN得到了很快发展。PCBN的性能受其中的CBN含量、CBN粒径和结合剂的影响。CBN含量越高,PCBN的硬度和耐磨性就越高。目前,PCBN刀具有3种结构形式,即整体PCBN刀具、PCBN复合刀片及电镀立方氮化硼刀具。PCBN复合刀片是在强度和韧性较好的硬质合金基体上烧结或压制一层0.5~1mm厚的PCBN而成的,它解决了CBN刀片抗弯强度低和焊接困难等问题。

目前已有多个品种、不同CBN含量的PCBN用于车刀、镗刀、铣刀等,主要用于高速加工淬硬钢和高硬铸铁以及某些难加工材料。PCBN既能胜任淬硬钢(45~65HRC)、轴承钢(60~62HRC)、高速工具钢(>62HRC)、工具钢(57~60HRC)、冷硬铸铁的粗车和精车,又能胜任高温合金、热喷涂材料、硬质合金及其他难加工材料的高速切削加工。

5.金刚石刀具

金刚石是碳的同素异构体,它是自然界已经发现最硬的材料,其显微硬度达到10000HV。金刚石刀具有两种,即天然金刚石刀具和人造金刚石刀具。天然金刚石的性质较脆,容易沿晶体的解理面破裂,导致大块崩刃,并且天然金刚石价格昂贵,因此很多场合下已经被人造金刚石代替。

人造聚晶金刚石(Polycrystalline Diamond,简称PCD)是20世纪60年代发展起来的,它是以石墨为原料,加入催化剂,经高温高压烧结而成。PCD刀片可分为整体人造聚晶金刚石刀片和聚晶金刚石复合刀片。目前,大多数使用的PCD都是与硬质合金基体烧结而成的复合刀片,便于焊接。随着制造业的快速发展,PCD刀具的生产和应用逐年增加。

金刚石刀具具有如下的特点:①极高的硬度和耐磨性:金刚石刀具在加工高硬度材料时,刀具寿命为硬质合金刀具的10~100倍,甚至高达几百倍。②很低的摩擦因数:金刚石与一些有色金属之间的摩擦因数约为硬质合金刀具的一半。③切削刃非常锋利:金刚石刀具的切削刃可以磨得非常锋利,因此,金刚石刀具能进行超薄切削和超精密加工。④很高的导热性能:金刚石的导热系数为硬质合金的1.5~9倍。由于导热系数及热扩散率高,切削热容易散出,故切削温度低。⑤较低的热膨胀系数:金刚石的热膨胀系数比硬质合金小几倍,约为高速工具钢的1/10。

金刚石刀具适合于加工非金属材料、有色金属及其合金,已广泛应用于汽车、航空航天、国防工业中关键零部件的高速精密加工。多用于加工有色金属及其合金和一些非金属材料,是目前超精密切削加工中最主要刀具。金刚石刀具在汽车和摩托车行业中主要用于加工发动机铝合金活塞的裙部、销孔、气缸体、变速箱、化油器等。由于这些部件材料含硅量较高(10%以上),对刀具的寿命要求较高,硬质合金刀具难以胜任,而金刚石的刀具寿命是硬质合金的10~50倍,可保证零件的尺寸稳定性,并可大大提高切削速度、加工效率和加工质量。

由于金刚石的热稳定性差,切削温度达到800℃时,就会失去其硬度。因此,金刚石刀具不适合于加工钢铁类材料,因为,金刚石和铁有很强的化学亲合力,在高温下铁原子容易与碳原子相互作用使其转化为石墨结构,刀具极容易损坏。在切削有色金属时,PCD的刀具寿命是硬质合金刀具的几十甚至几百倍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。