1.焊前准备

(1)坡口形式及尺寸 焊接时由于采用的电流大,当钢板厚小于14mm时,一般可不开坡口,当板厚大于14mm时,为了保证焊接质量,应开一定形式的坡口。对于碳素钢和低合金钢埋弧焊焊接接头,按GB/T 985.2—2008《埋弧焊的推荐坡口》的规定开坡口。

(2)坡口加工 可用刨边机、气割机或碳弧气刨等设备进行坡口加工,加工好的坡口边缘必须平直和达到规定的技术要求。

(3)焊接部位清理 焊前应将坡口以及坡口两侧20~50mm区域内的锈蚀、油污、水分、氧化物等必须清理干净,清理的方法可用钢丝刷、钢丝轮、手提砂轮、磨光机、喷丸和氧-燃气火焰烘烤等。

(4)焊件的装配 焊件的装配要求较高,必须保证间隙均匀、高低平整巨不错边。

(5)焊接材料的清理 埋弧焊丝、焊剂参与焊接冶金反应,对焊缝的成分、组织和力学性能影响极大。因此,焊前应加强焊丝清理、并烘干焊剂。

1)目前市场销售的焊丝一般有防锈铜镀层。使用前,应注意去除掉焊丝表面的油及其他污物,以防止氢气孔。如果所用的焊丝无防锈铜镀层,焊前还应去除焊丝表面的铁锈及氧化皮等。

2)焊剂使用前应按要求烘干。酸性焊剂应在250℃下烘干,并保温1~2h,限用直流的高氟焊剂必须在300~400℃下烘干,保温2h,烘干后应立即使用。

2.定位焊

焊前组合装配应尽可能采用夹具,以保证定位焊的准确性。一般情况下,定位焊后将夹具拆除。如需带夹具进行焊接时,夹具不能影响焊接过程的进行。轻而薄的工件采用夹具或定位焊固定;中等厚度以上的工件,必须采用定位焊进行固定。定位焊的焊缝应在第一道焊缝的背面,定位焊焊缝的长度和间距应根据板厚来确定。当焊件板厚<3mm时,定位焊焊缝长30~40mm,间距250~300mm;当焊件板厚为3~25mm时,定位焊缝长40~50mm,间距为300~500mm;当焊件板厚>25mm时,定位焊缝长50~60mm,间距为250~300mm。定位焊一般采用焊条电弧焊方法。定位焊所采用的焊接材料应与工件材料的性能相符合。定位焊后应及时将焊缝上的渣壳、飞溅清除干净,并检查有无裂纹及其他超标缺陷,如发现应铲除并重新定位焊。直焊缝时需加引弧板和引出板,其厚度与工件厚度相等,长为100~150mm,宽为70~100mm。

3.焊接参数的选择

埋弧焊的焊接参数主要有焊接电流、焊接电压、焊接速度、电源及极性、焊丝直径和焊丝伸出导电嘴长度等。

(1)焊接电流的选择 自动埋弧焊熔池深度(简称熔深)决定于焊接电流,其近似的估计经验公式为

h=ki (5-3)

式中 h——熔深,mm;

i——焊接电流,A;

k——系数,决定于电流种类、极性和焊丝直径等,一般取0.01(直流正接)或0.011(直流反接、交流)。

焊接电流是决定熔深的主要因素。在一定的范围内,焊接电流增加时,焊缝的熔深和余高都增加,而焊缝的宽度增加不大。增大焊接电流能提高生产率,但在一定的焊速下,焊接电流过大会使热影响区过大并产生焊瘤及焊件被烧穿等缺陷;若焊接电流过小,则熔深不足,易产生熔合不好、未焊透、夹渣等缺陷,并使焊缝成形变坏。

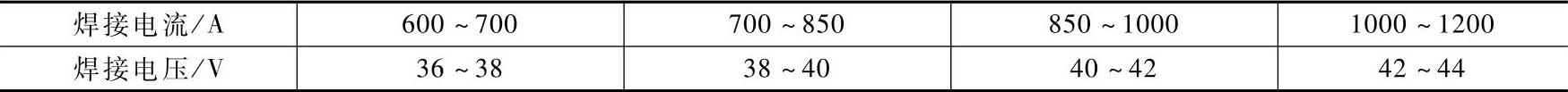

为保证焊缝的成形美观,在提高焊接电流的同时要提高电弧电压,使它们保持合适的比例关系,焊接电流对应的焊接电压见表5-35。

表5-35 焊接电流对应的焊接电压

(2)焊接电压的选择 焊接电压是决定熔宽的主要因素。焊接电压增加时,弧长增加,熔深减小,焊缝变宽,余高减小。焊接电压过大时,熔剂熔化量增加,电弧不稳,严重时会生产咬边和气孔等缺陷。所以在增加焊接电压的同时,还应适当增加焊接电流。

(3)焊接速度的选择 焊接速度对熔深及熔宽均有明显的影响。焊接速度增大时,熔深、熔宽均减小。因此,为了保证焊透、提高焊接速度时,应同时增大焊接电流及电压。但电流过大、焊接速度过高时,易引起咬边、未焊透、电弧偏吹、气孔等缺陷。而焊接速度过慢,则焊缝余高过大,会形成大熔池、满溢、焊缝成形粗糙、夹渣等缺陷。因此,焊接速度既不能过高也不能过低。

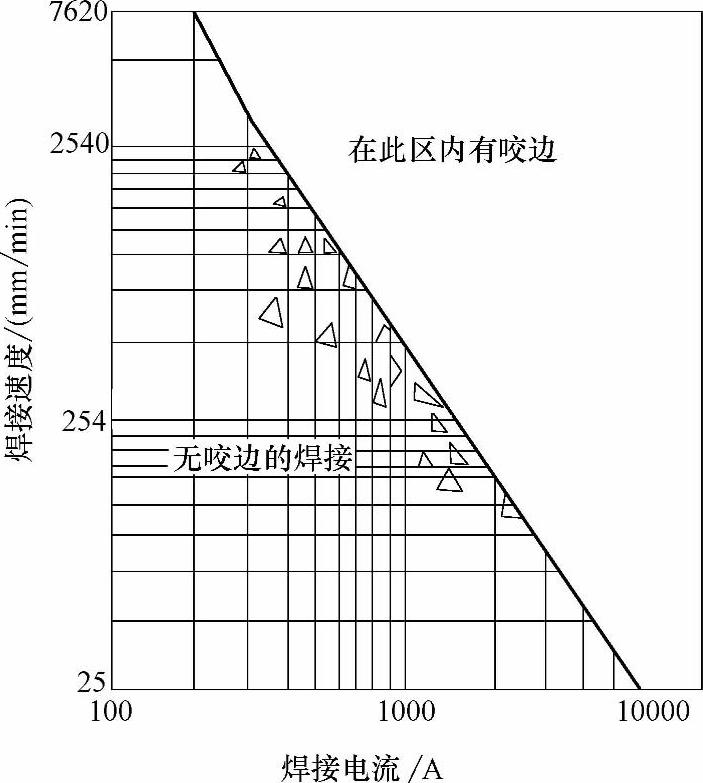

焊接电流与焊接速度的匹配关系如图5-43所示。对于一定的焊接电流,有一合适的焊接速度范围,在此范围内焊缝成形美观,当焊接速度大于该范围上限时,将出现咬边等缺陷。当焊接速度小于该范围下限时,将出现夹渣等缺陷。

(4)电源与极性的选择

图5-43 焊接电流与焊接速度的匹配关系

1)外特性。选用下降外特性。当选用等速送丝的埋弧焊机时,宜用缓降的外特性;当采用电弧自动调节系统的焊机时,用陡降的外特性。用细丝焊薄板时,宜用直流平特性电源。

2)极性。通常选用直流反接,堆焊宜采用直流正接。

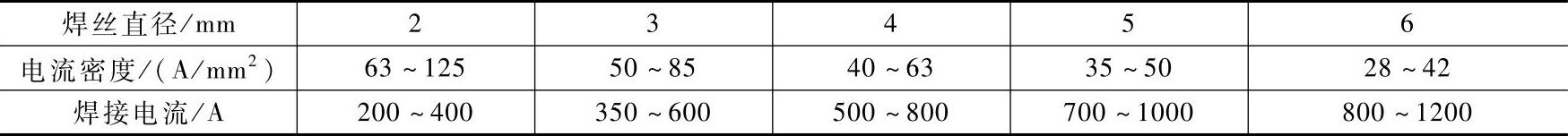

(5)焊丝直径的选择 电流一定时,焊丝直径越细,熔深越大,焊缝成形系数越小。然而对于一定的焊丝直径,使用的电流范围不宜过大,否则将使焊丝因电阻热过大而发红,影响焊丝的性能及焊接过程的稳定性。不同直径焊丝的焊接电流范围见表5-36。

表5-36 不同直径焊丝的焊接电流范围

(6)焊丝伸出导电嘴的长度的选择 焊丝伸出长度增加,电阻增大,焊丝熔化速度加快,余高增大,如伸出长度太小,焊丝伸出部分发红,甚至成段熔断;如伸出长度太短,电弧产生的热量易烧坏导电嘴。焊丝伸出长度一般为30~40mm。

(7)焊丝与工件间的倾斜角度的选择 在单丝埋弧焊时,焊丝一般为垂直于工件位置,但双丝或三丝焊时,由于每根焊丝的作用不同,要适当倾斜一定的角度,当焊丝前倾时(焊丝与焊接方向间夹角为90°),熔深显著减小,焊缝成形不好,一般仅用于多丝焊的前导焊丝。当焊丝后倾时,熔深增大、余高增加,焊缝深而窄。

(8)焊剂层厚度及焊剂粒度的选择 焊剂层厚度过小,电弧保护不良,甚至出现明弧,造成电弧不稳,易产生气孔、裂纹。焊剂层厚度过大,则使焊缝变窄,焊缝形状系数减小(焊缝形状系数为焊缝宽度与熔深之比,用ψ表示)。焊剂层厚度一般为20~30mm。焊剂粒度增大,熔深有所减小,熔宽略有增加,余高也略有减小。焊剂粒度一定时,如电流过大,会造成电弧不稳,焊道边缘凹凸不平。当焊接电流小于600A时,焊剂粒度为0.25~1.6mm;当焊电流在600~1200A时,焊剂粒度为0.4~2.5mm;当焊接电流大于1200A时,焊剂粒度为1.6~3.0mm。

(9)其他焊接参数的选择

1)坡口形状。当其他焊接参数不变时,增加坡口的深度和宽度时,焊缝熔深增加,焊缝余高和熔合比显著减小。

2)根部间隙。在对接焊缝中,焊件的根部间隙增加,熔深也随着增加。

3)焊件厚度和焊件散热条件。当焊件厚度较厚和散热条件较好时,焊缝宽度会减小,并巨余高将增加。

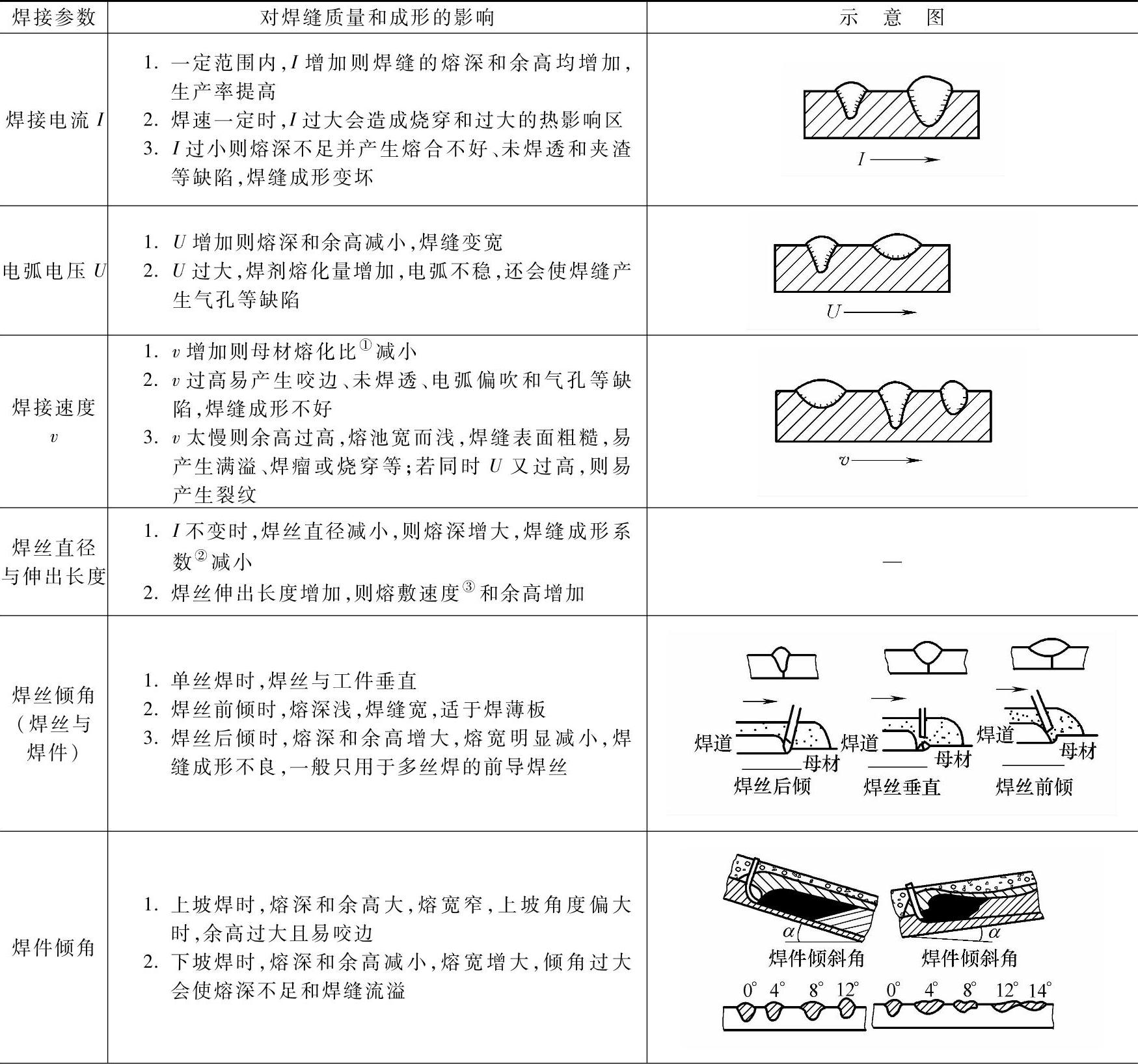

4.焊接参数对焊缝质量和成形的影响

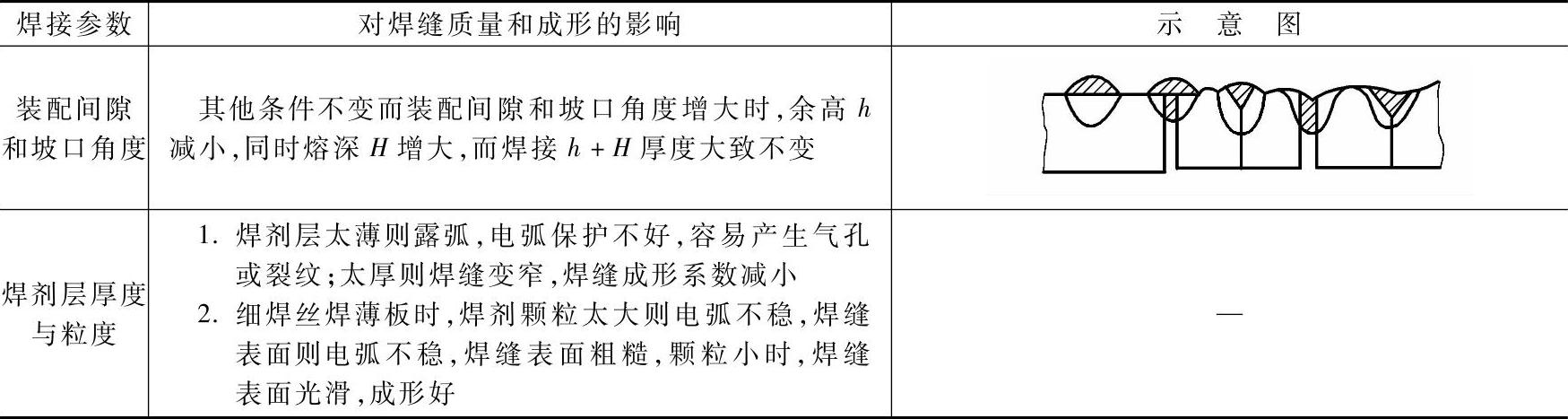

焊接参数对焊缝质量和成形的影响见表5-37。

表5-37 焊接参数对焊缝质量和成形的影响

(续)

①熔化比:熔焊时,被熔化的母材在焊道金属中所占的百分比。

②焊缝成形系数:熔焊时,在单道焊缝横截面上焊缝厚度与焊缝计算厚度之比值。

③熔敷速度:熔敷过程中,单位时间内熔敷在焊件上的金属量(kg/h)。

5.埋弧焊操作方法

(1)对接接头单面焊操作方法

1)单面焊双面成形。

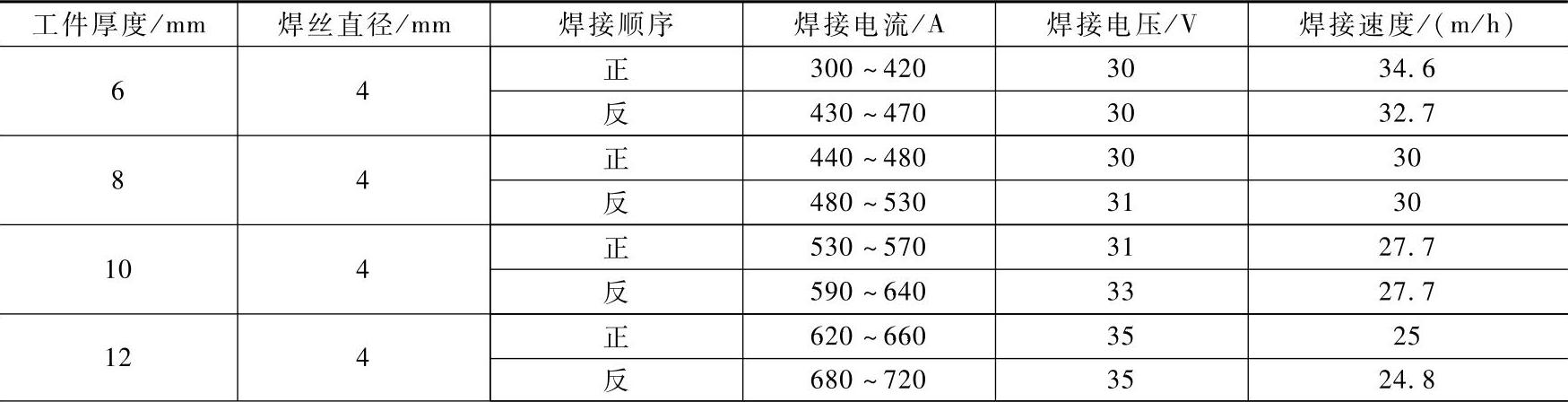

①焊剂垫法。焊剂垫以一定压力衬托在焊件背面,帮助焊缝成形。焊剂垫上单面焊双面成形埋弧焊焊接参数见表5-38。由于焊接时要求焊剂始终与焊件紧贴,焊缝背面成形难以稳定,为防止焊缝悬空造成衬垫贴不紧而焊穿,一般用压力架、电磁平台等来压紧。

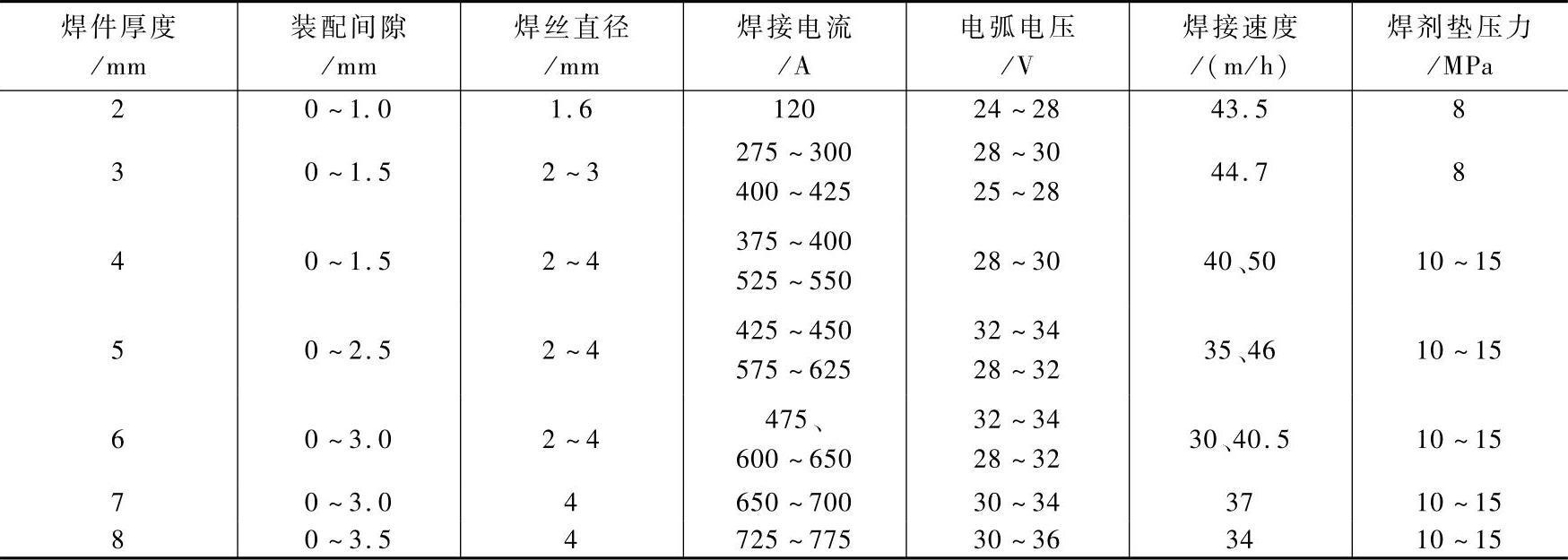

表5-38 焊剂垫上单面焊双面成形埋弧焊焊接参数

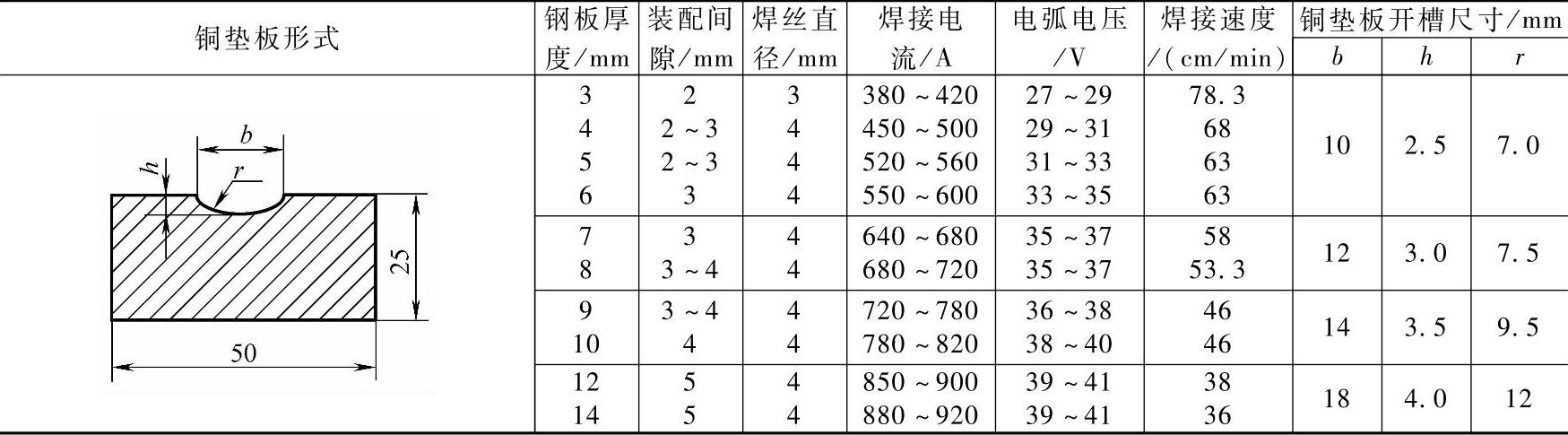

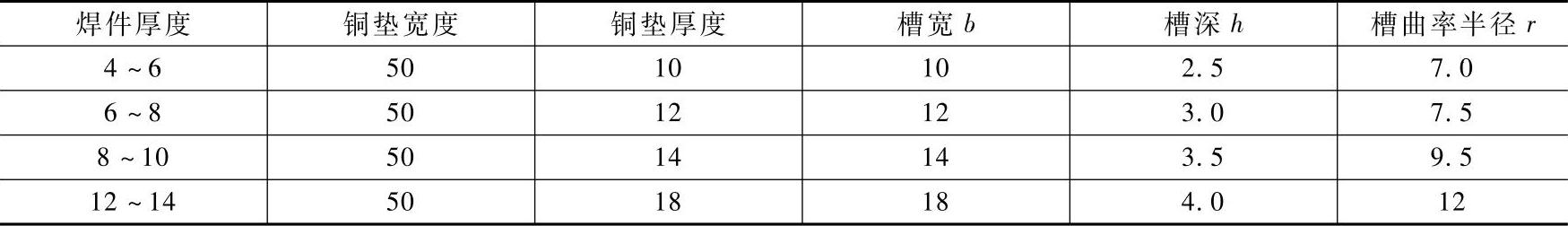

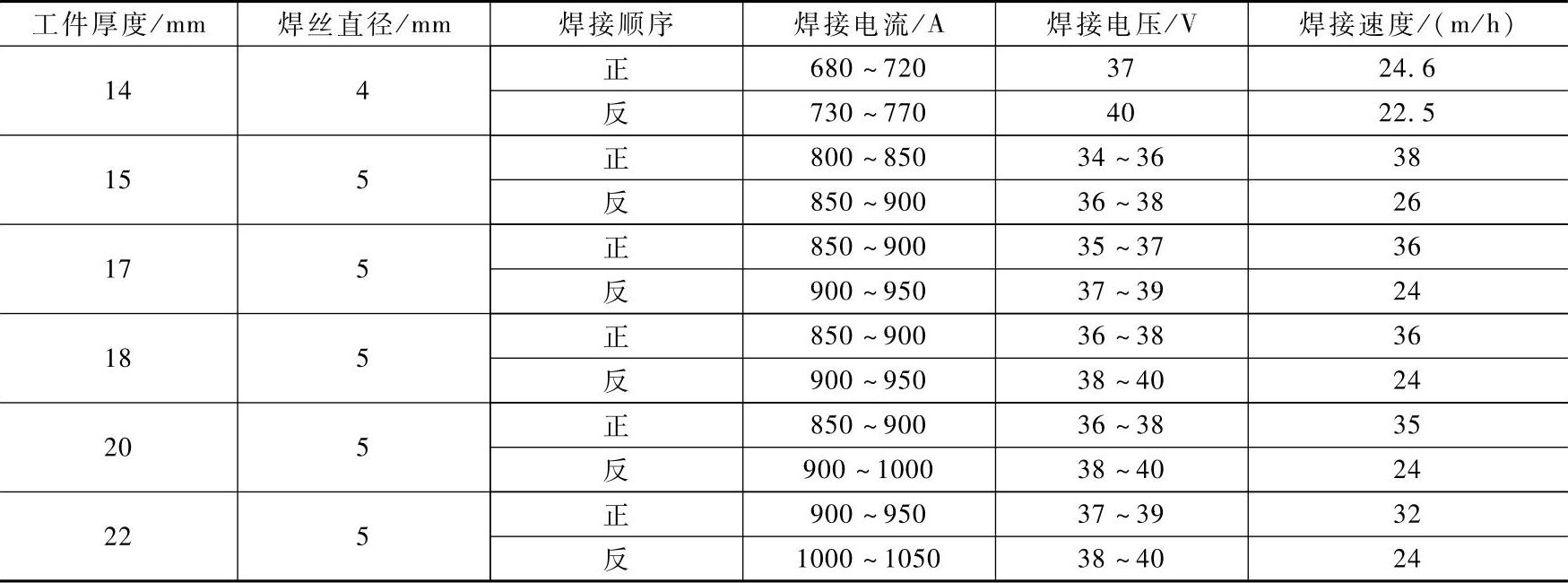

②铜垫法和焊剂—铜垫法。焊接4mm以下薄板时,可不留装配间隙,直接在铜垫板上焊接,以达到单面焊双面成形。在焊接较厚板材时,为了改善背面成形条件,常采用焊剂—铜垫法。此时焊件不开坡口,预留合适的装配间隙,然后均匀地在接缝中撒上焊剂进行焊接,焊接时,焊件与铜垫板间须贴紧夹固。焊剂铜垫板上单面对接焊焊接参数见表5-39。

表5-39 焊剂铜垫板上单面对接焊焊接参数

③电磁平台—焊剂垫法。对接接头板厚在14mm以下,可以单面一次焊透。超过14mm时应开坡口或留间隙。间隙在5~6mm时可不开坡口一次焊透20mm。应当指出,开坡口的目的并非完全是增大一次性焊透量,它还有控制熔合比和调节焊缝余高的明显作用。电磁平台—焊剂垫上单面对接焊焊接参数见表5-40。

表5-40 电磁平台—焊剂垫上单面对接焊焊接参数

(https://www.xing528.com)

(https://www.xing528.com)

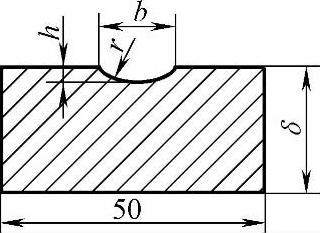

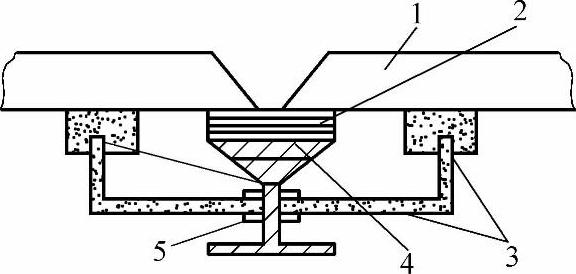

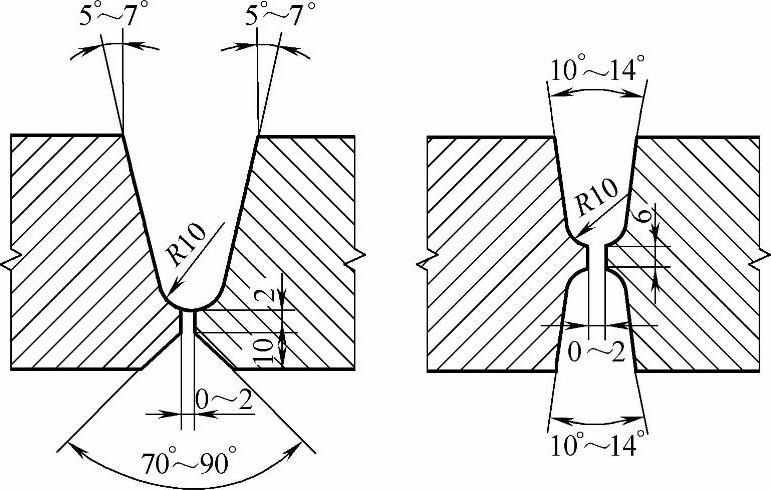

④龙门压力架—焊剂铜垫法。在龙门压力架的横梁上有多个气缸,通入压缩空气后,气缸带动压紧装置将焊件压紧在焊剂铜垫上进行焊接。焊接结束后,通过三通阀使气缸带动压紧装置,升起便可以移走焊件。焊接背面的成形装置采用焊剂铜垫,铜垫上开有一个成形槽以保证背面成形。铜衬垫成形槽的截面形状如图5-44所示,焊剂铜垫截面尺寸见表5-41。

图5-44 铜衬垫成形槽的截面形状

表5-41 焊剂铜垫截面尺寸 (单位:mm)

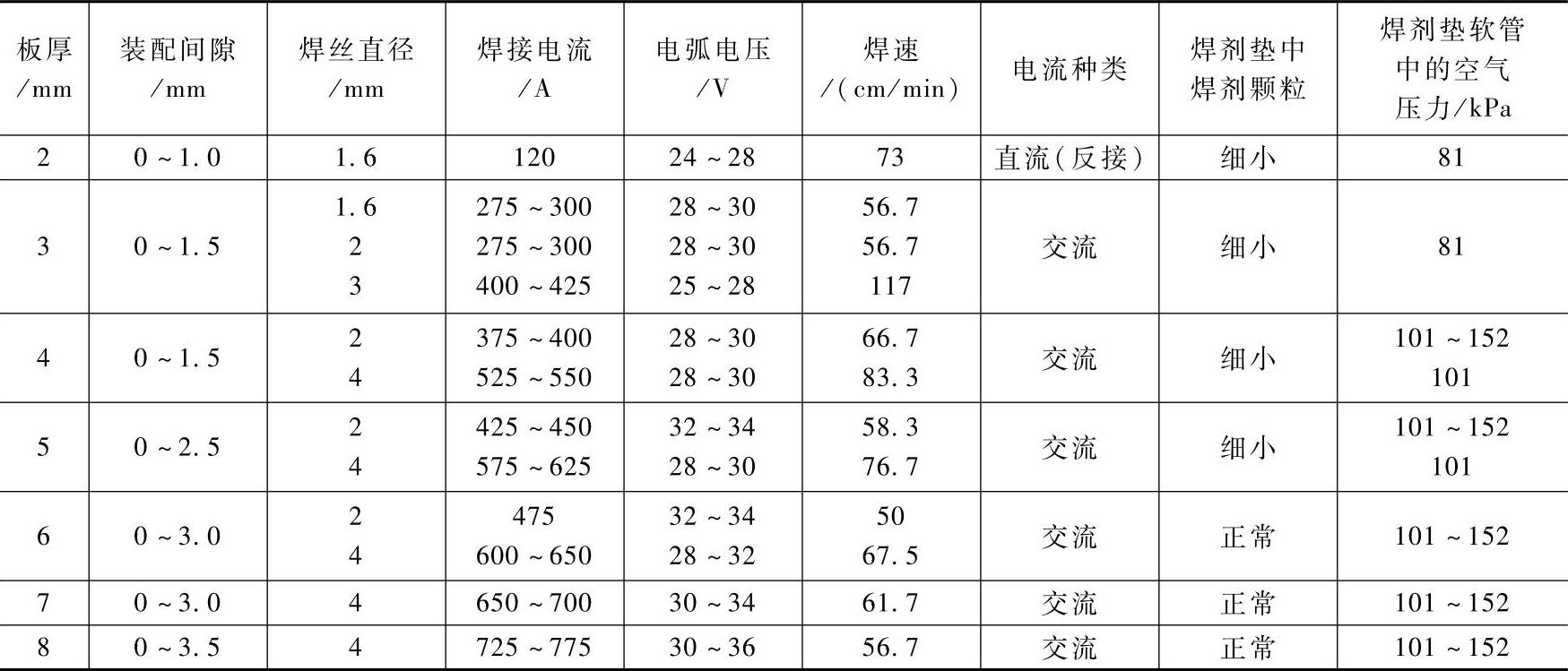

将焊接部位清理干净,借助焊接平台上的输送滚轮将焊件送入进行装配,留出一定的装配间隙并使间隙中心线对准成形槽的中心线,焊缝两端焊接引弧板和引出板,放下龙门架压紧焊件,顶紧铜垫,在焊接前将细粉焊剂均匀地填入铜垫的成形槽中,然后按照制订的焊接参数进行焊接。龙门压力架—焊剂铜垫法焊接参数见表5-42。

表5-42 龙门压力架—焊剂铜垫法焊接参数

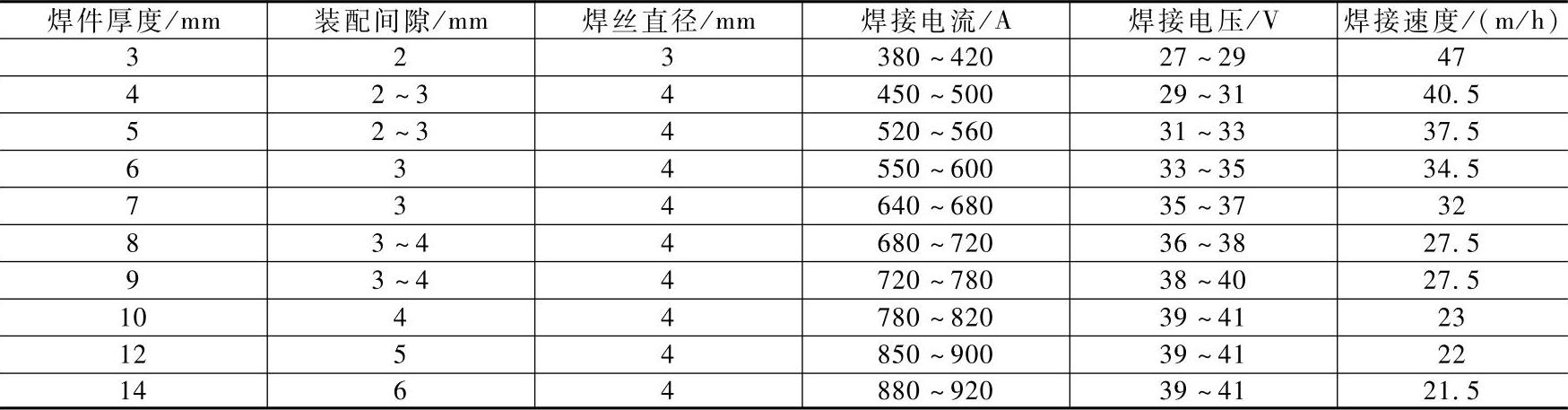

⑤热固化焊剂垫法。热固化焊剂是在一般焊剂中加入一定比例的热固化剂制成的,它在受热时会变成具有一定刚度的衬垫板,可靠地托住熔池金属,帮助焊缝背面成形。焊剂垫上有双面粘结带,便于衬垫装配和贴紧。使用时也可用磁铁夹具将其固定在焊件上,如图5-45所示。

焊件在使用这种焊剂垫时,一般开V形(带钝边)坡口。为提高生产率,坡口内可堆敷一定高度的铁合金粉末。由于该工艺受焊件结构、位置、尺寸的影响较小,应用前景较广阔。热固化焊剂垫法埋弧焊焊接参数见表5-43。

图5-45 磁铁夹具

1—焊件 2—热固化焊剂垫 3—磁铁 4—托板 5—调节螺钉

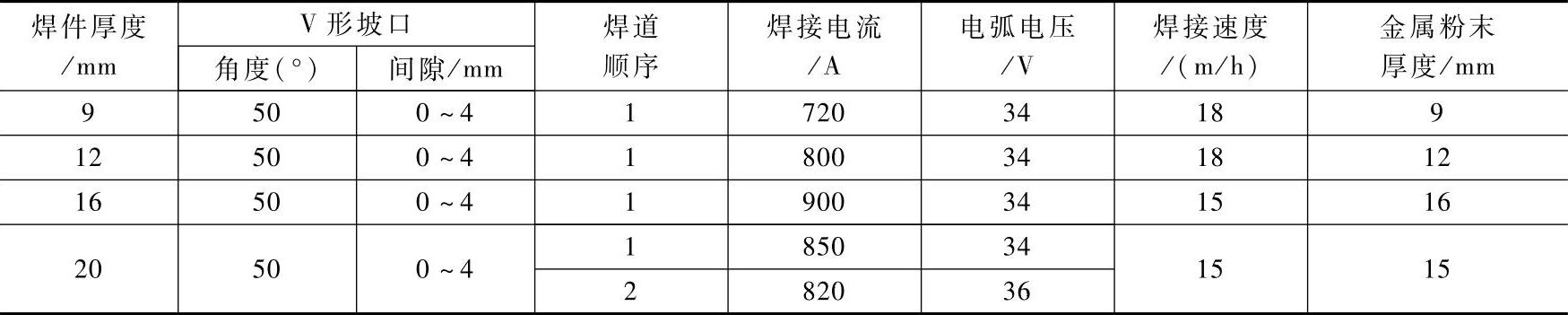

表5-43 热固化焊剂垫法埋弧焊焊接参数

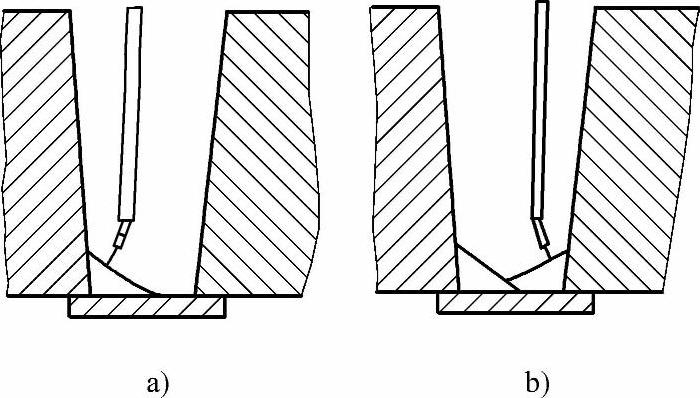

2)带保留垫板与锁口接头单面焊。当受焊件结构或工艺装备限制而无法实施单面焊双面成形时,可采用带保留垫板的或锁口接头的单面焊,如图5-46所示。垫板材料要与焊件相同,装配垫板时,应使其与焊件紧贴,间隙小于1mm,以防止产生焊接缺陷。带保留垫板单面埋弧焊焊接参数见表5-44。

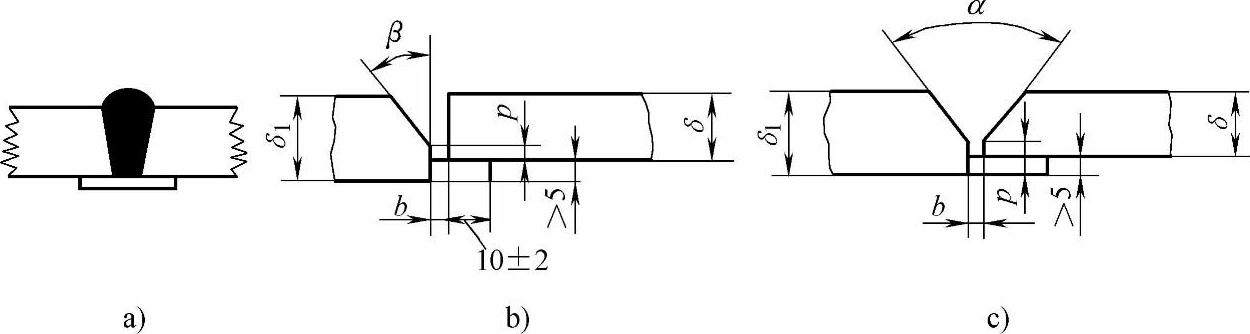

图5-46 带保留垫板与锁口接头的单面焊

a)带保留垫板的单面焊 b)、c)锁口接头单面焊坡口形式

β=20°~40° b=2~5mm P=0~4mm α=20°~40°b=2~5mm P=2~5mm

表5-44 带保留垫板单面埋弧焊焊接参数

带保留垫板单面焊常用于小直径筒体(如液化石油气瓶)及中低压管道的环缝焊接。

3)其他焊接方法封底的单面焊。指采用焊条电弧焊或气体保护焊封底,然后再进行埋弧焊的单面焊。一般要求封底层的厚度在6mm以上,以免埋弧焊时产生烧穿现象。

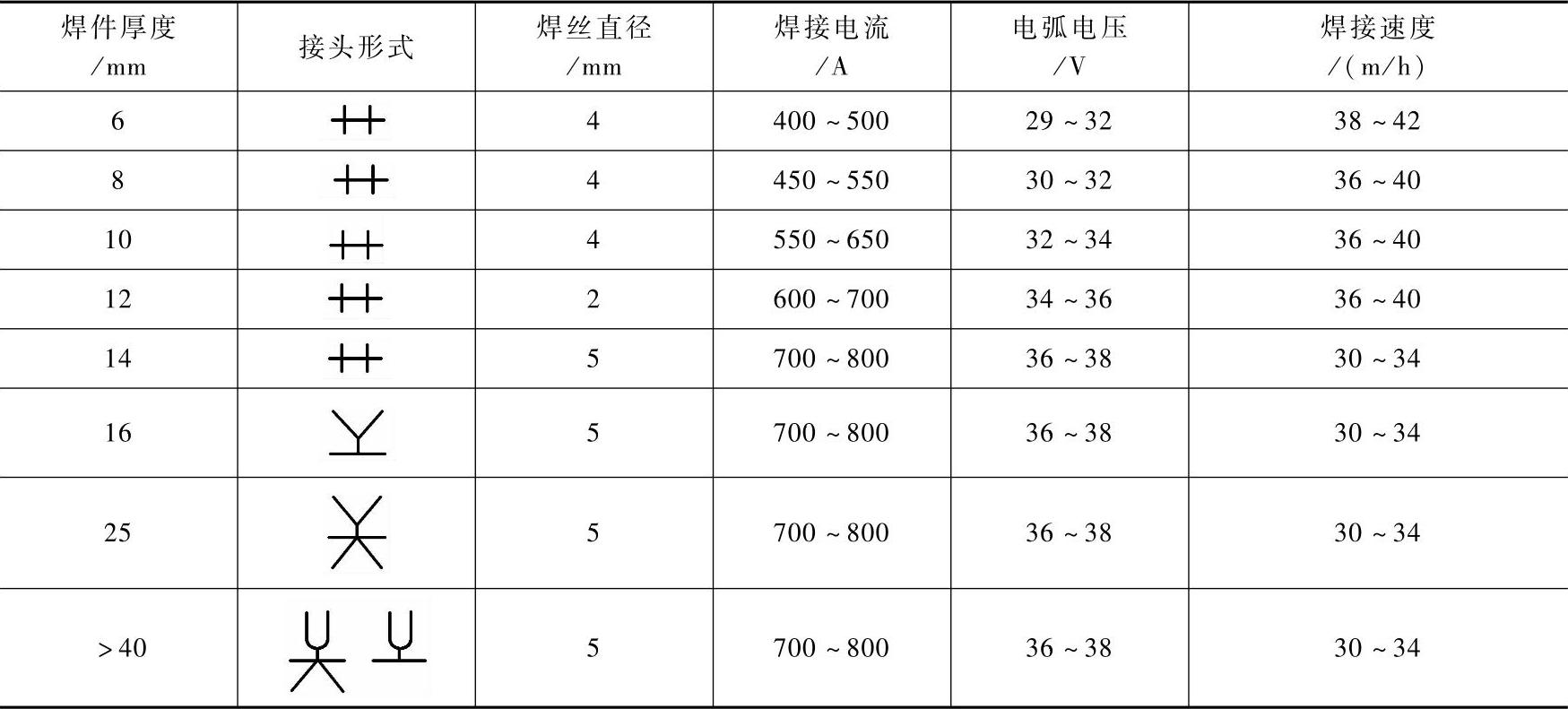

(2)对接接头双面焊操作方法

1)焊剂垫法双面焊。焊剂垫法双面焊是埋弧焊对接焊中使用最广泛的一种方法,适用于中厚板的焊接。一般第一面焊缝衬在焊剂垫上进行,翻转进行另一面焊接时,为保证焊透,可用碳弧气刨或其他机械加工方法适当清根。焊剂垫法双面焊焊接参数见表5-45。

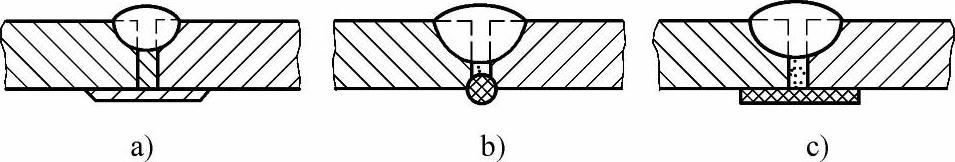

2)临时工艺垫板法双面焊。临时工艺垫板的作用是托住填入间隙的焊剂。在焊接直焊缝时,垫板为厚度3~4mm、宽度30~50mm的钢带,也可采用石棉绳和板作承托物。第一面焊接前须留有一定间隙,以保证细粒焊剂能进入。焊完第一面后,翻转焊件并去除承托物、间隙内的焊剂和焊缝根部的渣壳,然后进行第二面的焊接。焊剂垫法双面焊焊接参数见表5-45。各种形式的临时工艺垫板如图5-47所示。

表5-45 焊剂垫法双面焊焊接参数

注:焊件材料为碳钢。当焊接低合金高强度钢时,电流宜降低10%左右。坡口形式的详细尺寸按GB/T 985.2—2008规定。

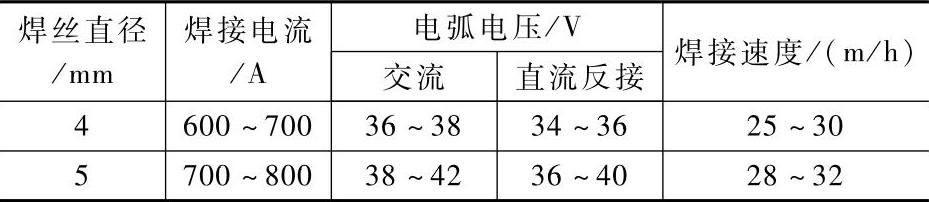

3)悬空法双面焊。利用悬空法焊接时,工件背面不加衬垫,不需要任何辅助设备和装置。为防止液态金属从间隙中流失或烧穿,要求严格控制间隙,装配时一般不留间隙或间隙≤1mm。焊接正面的焊接参数应较小,熔深小于焊件厚度的一半;翻转工件后再焊反面,为保证焊透,适当增大焊接电流,保证熔深达到焊件厚度的60%~70%。悬空双面焊焊接参数见表5-46。

图5-47 临时工艺垫板

a)薄钢带垫 b)石棉绳垫 c)石棉板垫

表5-46 悬空双面焊焊接参数

(续)

4)厚板对接焊。焊件厚度较大时,大都采用多层焊。焊道截面仅是一般埋弧焊方法的70%,边缘焊道务必使与坡口相切熔合,并适当形成下凹圆滑过渡。盖面焊时可先焊坡口两侧,再焊中间焊道,或依次盖面成绕带状。

①厚板对接焊的坡口形式。厚22~36mm的焊件,常采用V形(带钝边)或X形(带钝边)坡口。厚度>38mm的焊件,宜采用U形(带钝边)、UV形(带钝边)或双U形(带钝边)坡口,如图5-48所示。坡口最好采用机械加工。

图5-48 UV形、双U形坡口

②要选择脱渣好的焊剂,在焊接过程中要及时回收。

③采用双道多层焊,单丝焊时导电嘴为可偏摆,有一定的偏摆角度(≤6°),导电嘴偏摆角度如图5-49所示;双丝焊时,前丝偏摆,后丝为直丝。

④厚板深坡口的焊接参数见表5-47。

表5-47 厚板深坡口焊接参数

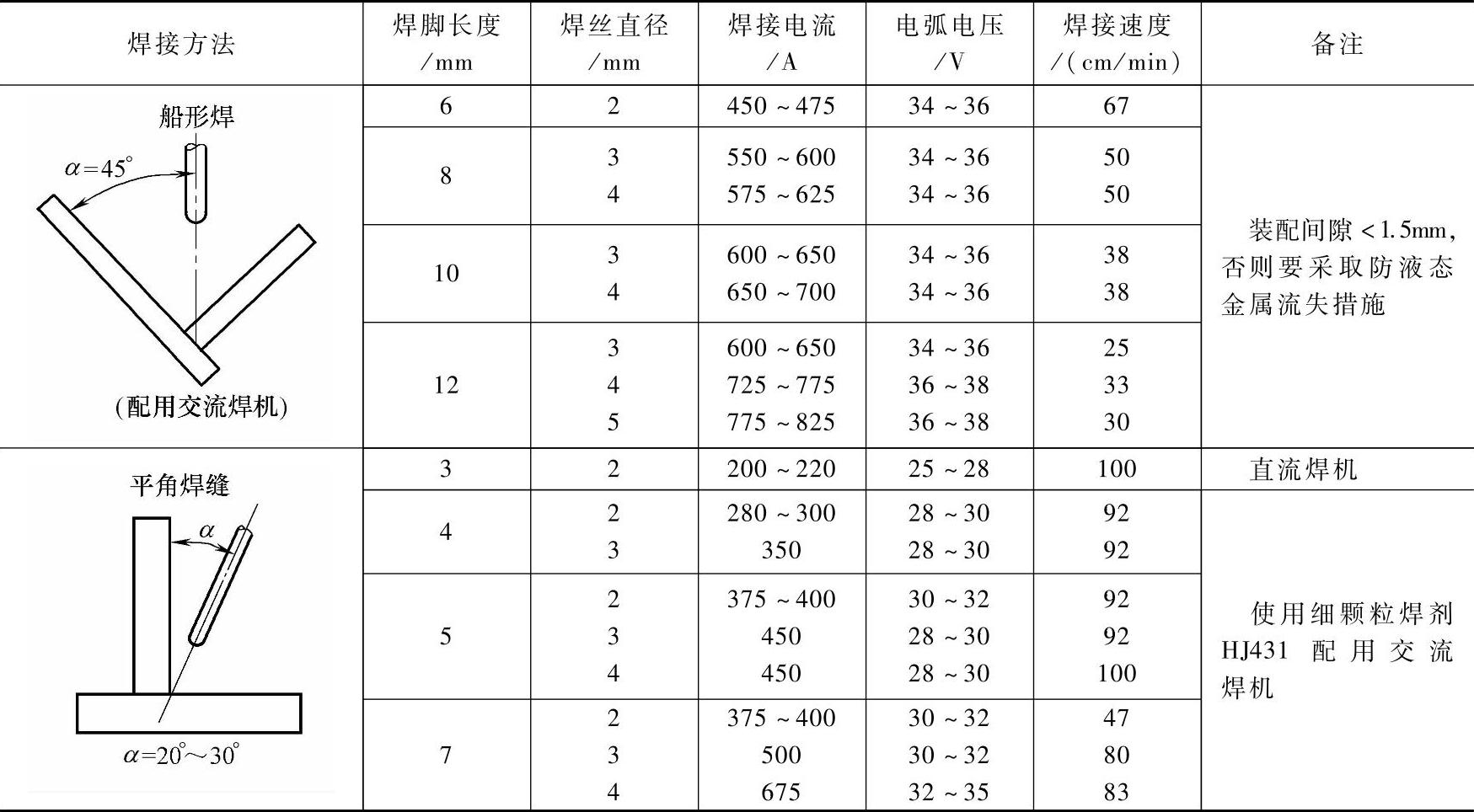

(3)角接焊缝的焊接操作方法

图5-49 导电嘴偏摆角度

T形和搭接接头组成角接焊缝。可采用船形焊和平角焊方法施焊,角接焊缝埋弧焊参考焊接参数见表5-48。平角横焊时,焊脚最大长度≤8mm,否则将产生金属溢流和咬边等缺陷。

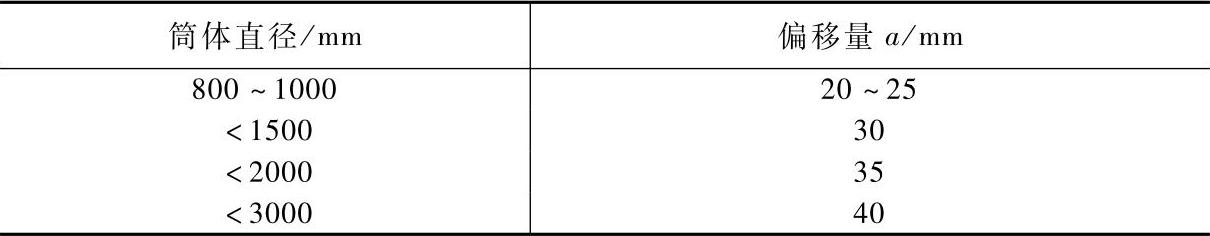

(4)环缝的焊接操作方法

1)焊接顺序:一般先焊内环缝,后焊外环缝,焊缝起点和终点要有30mm的重叠量。

2)偏移量的选择:环缝自动焊时,焊丝应逆焊件旋转方向相对于焊件中心有一个偏移量,如图5-50所示,以保证焊缝有良好成形。偏移量a的最佳值还应根据焊缝成形的好坏相应调整。焊丝偏移量的选用见表5-49。

表5-48 角接焊缝埋弧焊参考焊接参数

表5-49 焊丝偏移量的选用

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。