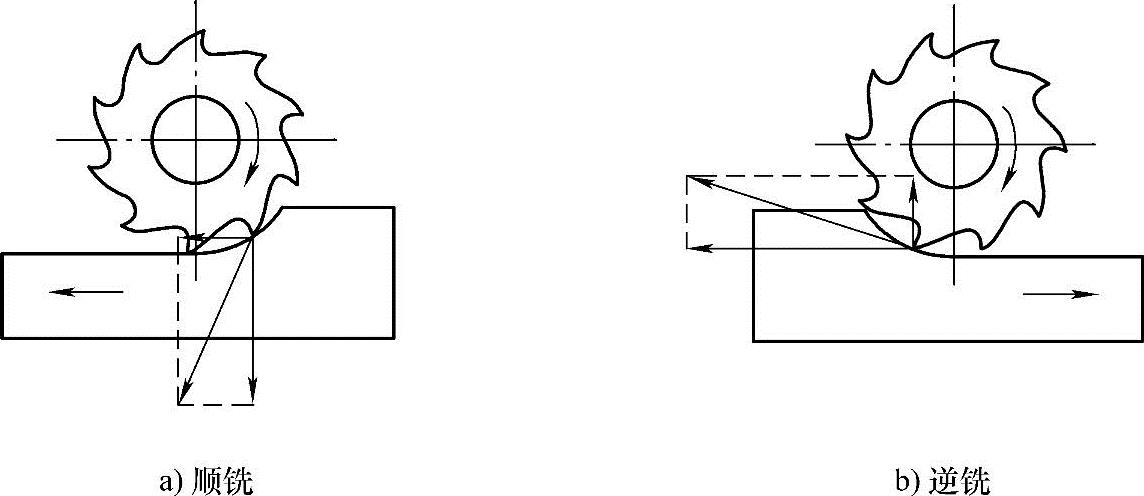

1.顺铣和逆铣

用圆柱铣刀铣削时,其铣削方式可以分为顺铣和逆铣。当工件进给方向与圆柱铣刀切削速度方向相同时称为顺铣,当工件进给方向与圆柱铣刀切削速度方向相反时称为逆铣,如图2-6所示。

图2-6 顺铣和逆铣

顺铣有利于提高刀具的寿命和工件装夹的稳定性,但容易引起工作台的窜动,甚至造成事故。因此,顺铣时机床应具有消除丝杠与螺母之间间隙的装置,并且顺铣的加工范围适合无硬皮的工件。精加工时,铣削力小,不易引起工作台的窜动,多采用顺铣。顺铣时,铣刀始终有一个向下的分力压紧工件,使铣削平稳;每个刀齿的切削厚度是从最大减小到零,易于切入工件,而且切出时对已加工表面的挤压摩擦也小,切削刃磨损较慢,加工表面质量较高,消耗在进给运动方向上的功率较小。

顺铣时,切削刃从工件外表面切入,当工件是有硬皮和杂质的毛坯件时,切削刃易磨损和损坏;铣刀对工件的水平分力与进给方向相同,所以会拉动工作台,当丝杠与螺母、轴承的轴向间隙较大时,工作台被拉动将使铣刀每齿进给量突然增大,造成刀齿折断,刀轴弯曲,工件和夹具移位,甚至损坏机床。

逆铣多用于粗加工,加工有硬皮的铸件、锻件毛坯时采用逆铣。使用无丝杠螺母调整机构的铣床加工时,也应采取逆铣。逆铣时,由于切削刃不是从工件的外表面切入的,故铣削表面有硬皮的工件,对切削刃的损坏最小,但此时每个刀齿的切削厚度是从零增大到最大值,由于刃口有圆弧,所以刀齿接触工件后要滑动一段距离才能切入工件,切削刃容易磨损,并使已加工表面受到挤压和摩擦,影响加工表面的质量。

逆铣时,水平分力与工件进给方向相反,不会拉动工作台,丝杠与螺母、轴承之间总是保持紧密接触而不会松动,但逆铣时会产生向上的垂直分力,使工件有上抬的趋势,因此,必须使工件装夹牢固,而且垂直分力在切削过程中是变化的,容易产生振动,影响工件表面粗糙度。逆铣时消耗在进给方向上的功率较大。

数控铣床和加工中心各进给轴广泛采用滚珠丝杠,间隙小,反向间隙自动补偿,顺逆铣的选择不像普通铣床要求那么严。

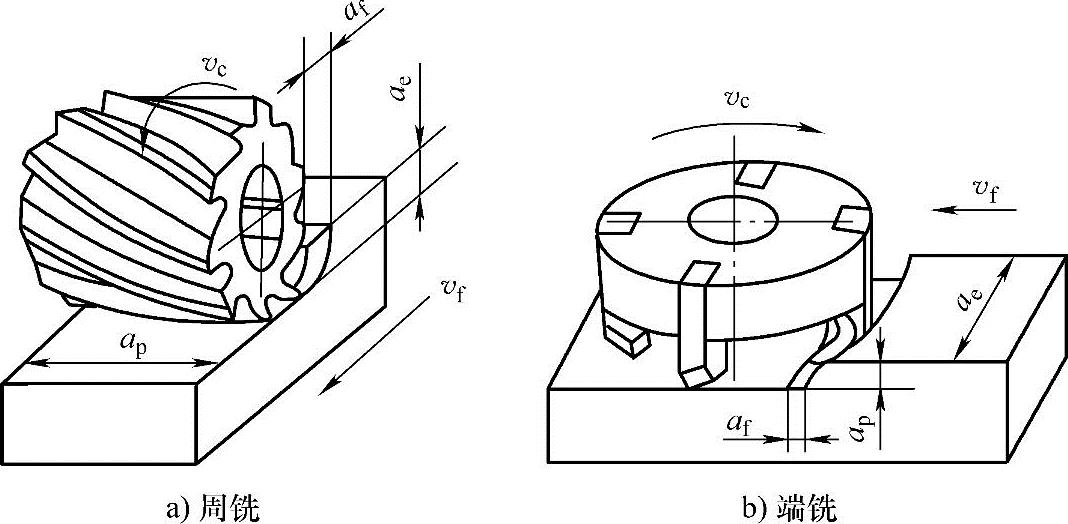

2.周铣与端铣

用圆柱铣刀的圆周刀齿进行铣削称为周铣,用面铣刀的端面刀齿进行铣削称为端铣,如图2-7所示。

图2-7 周铣和端铣(https://www.xing528.com)

周铣时,同时工作的刀齿数与加工余量有关,一般仅为1个或2个;而端铣时,同时工作的刀齿数与被加工表面的宽度有关,而与加工余量无关,即使在精铣时,也有较多的刀齿同时工作。因此,端铣的切削过程比周铣时平稳,有利于提高加工质量,而圆柱铣刀的应用范围较面铣刀广泛。

端铣时可利用修光刀齿修光已加工表面,因此端铣可以获得较小的表面粗糙度值。面铣刀直接安装在铣床的主轴端部,悬伸长度短,刀具系统的刚性较好,而圆柱铣刀安装在细长的刀轴上,刀具系统的刚性远不如面铣刀。同时,面铣刀可方便地镶嵌硬质合金刀片,而圆柱铣刀多采用高速钢制造。所以,端铣时可以采用高速铣削,不仅大大提高了生产效率,也提高了已加工表面的质量。

3.铣削的特点

1)铣削过程是一个断续切削的过程,刀齿受到的机械冲击和温度变化都很大。机械冲击使切削力不平稳,容易引起振动,因而对铣床和刀杆的刚性及刀齿强度的要求都比较高;而刀齿的温度变化会使切削刃产生热疲劳裂纹,有时会出现剥落或崩碎的现象。

2)由于刀齿是间断切削的,刀齿工作时间短,在空气中冷却时间长,故散热条件较好,有利于提高铣刀寿命。

3)铣削时,有几个刀齿同时参与切削,有效切削刃长度和切削深度随时都在变化,使切削力也在不断变化;另外,由于铣刀在制造、安装等方面存在的误差,很难保证铣刀各刀齿在同一个圆周面或端面上,因此,铣削总是处于振动和不平稳的工作状态。

4)铣削过程中,切削深度是变化的,圆盘铣刀在逆铣时,铣刀刚切入工件时的深度为零,而铣刀切削刃口有圆弧半径,所以开始时切削刃将在加工表面滑走一段距离,直到切削深度大于或等于刃口圆弧半径时,刀齿才真正切入金属。在切削刃切入金属前的这一段滑动过程中,由于刃口呈圆弧形,前角为很大的负值,挤压和摩擦都很严重,在加工表面上造成硬化层,加速了铣刀刀齿的磨损。顺铣时,刀齿由待加工表面切入,切入时的深度最大,然后逐渐减小到零,避免了滑动,减少了磨损。顺铣时铣刀的寿命比逆铣时提高2倍左右,加工表面的表面粗糙度值也有所减小。但顺铣只能在待加工表面没有硬皮和机床进给机构有消除间隙的装置时才能应用。

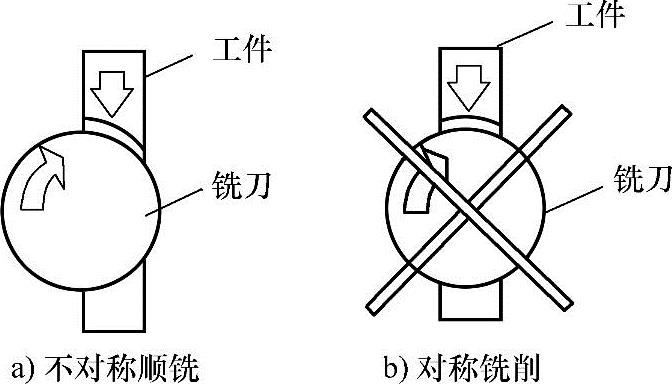

5)端铣时,切削宽度也在不断变化,对称逆铣时,刀齿在切入和切出处切削宽度相等,但小于铣削宽度中心线处的切削宽度。因此切削宽度是由小到大,再由大到小,前阶段相当于逆铣,后阶段相当于顺铣。不对称逆铣时,切入处的切削宽度小于切出处的切削宽度,逆铣部分所占的比例较顺铣部分大。不对称顺铣时,情况正好相反。

当工件宽度小于面铣刀直径,切入的位置在工件中间时,形成对称铣削,顺、逆铣各占一半,同时参与切削的刀齿数较少,容易引起振动。采用不对称铣削时,铣刀的寿命及进给量均可提高,如图2-8所示。

图2-8 铣削方式

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。