2.4.1 优质碳素结构钢

优质碳素结构钢是碳素钢中含硫、含磷量比较低、钢质洁净度较高的钢类。钢号系列为08~85。优质碳素结构钢的性能主要取决于钢中含碳量和钢的组织结构。优质碳素结构钢的品种多,是机械行业的主要材料。其牌号用二位数字表示,代表钢中含碳量的万分值,少数沸腾钢后加“F”,钢中锰的质量分数达0.8%~1.2%的较高含锰钢,在钢号后面加“Mn”。

优质碳素结构钢分:低碳钢(w(C)<0.25%)、中碳钢(w(C)=0.25%~0.60%)和高碳钢(w(C)>0.60%)。低碳钢的塑性、韧性和焊接性能优良,主要用于制薄板、钢带、钢丝等。其中,08F钢用于制冲压件;15钢、20钢、20Mn钢是常用的渗碳钢。用于制造心部强度要求不高的零件,如齿轮、凸轮、活塞销等。中碳钢与低碳钢相比,强度较高、而塑性、韧性较低,多用于轧制型钢,制造轴类零件(经过调质)。其中,45钢是应用最广的中碳结构钢。高碳钢的强度、硬度、弹性和耐磨性较高,多用于制作型钢、易磨损件及弹簧等。

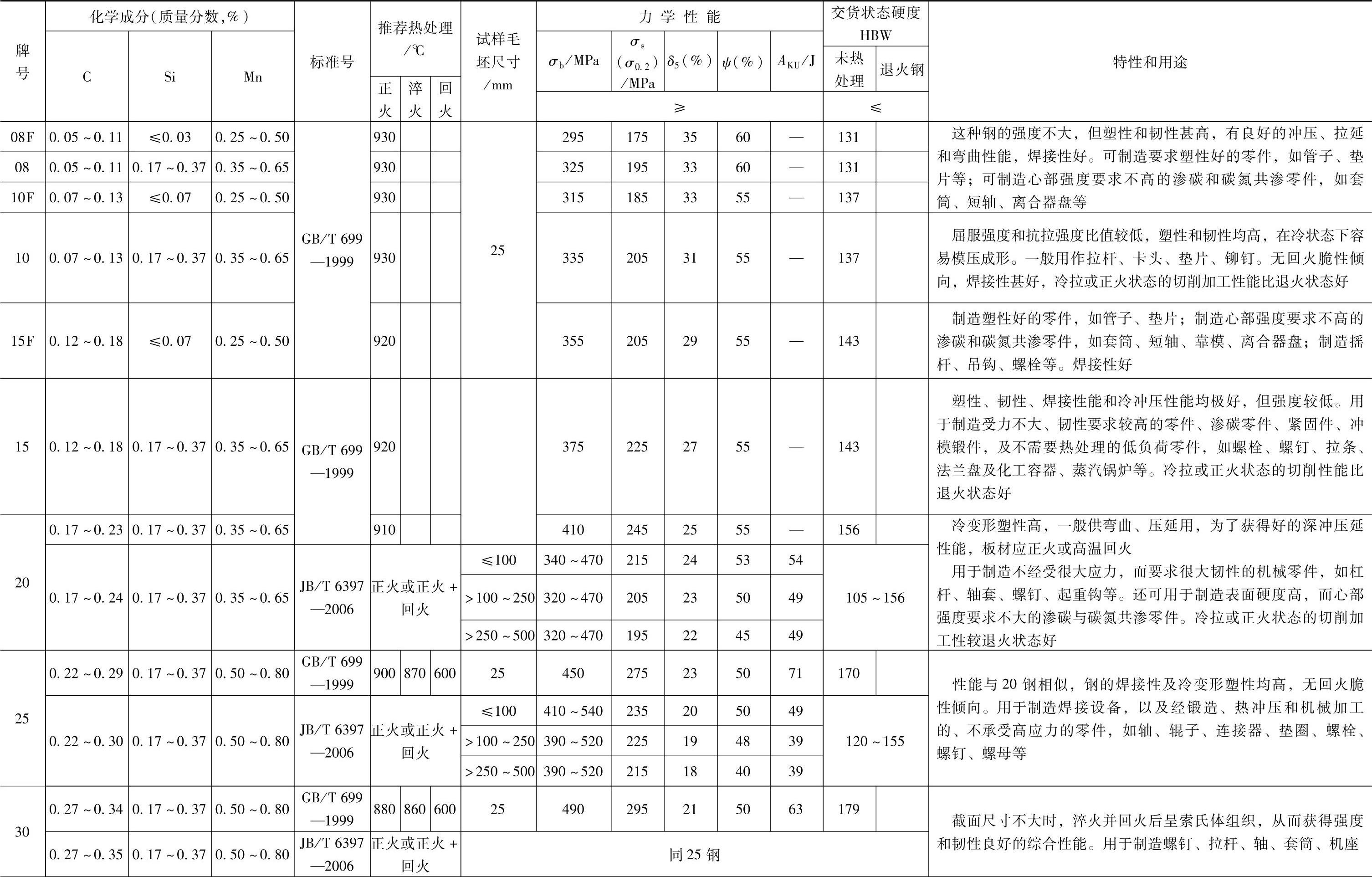

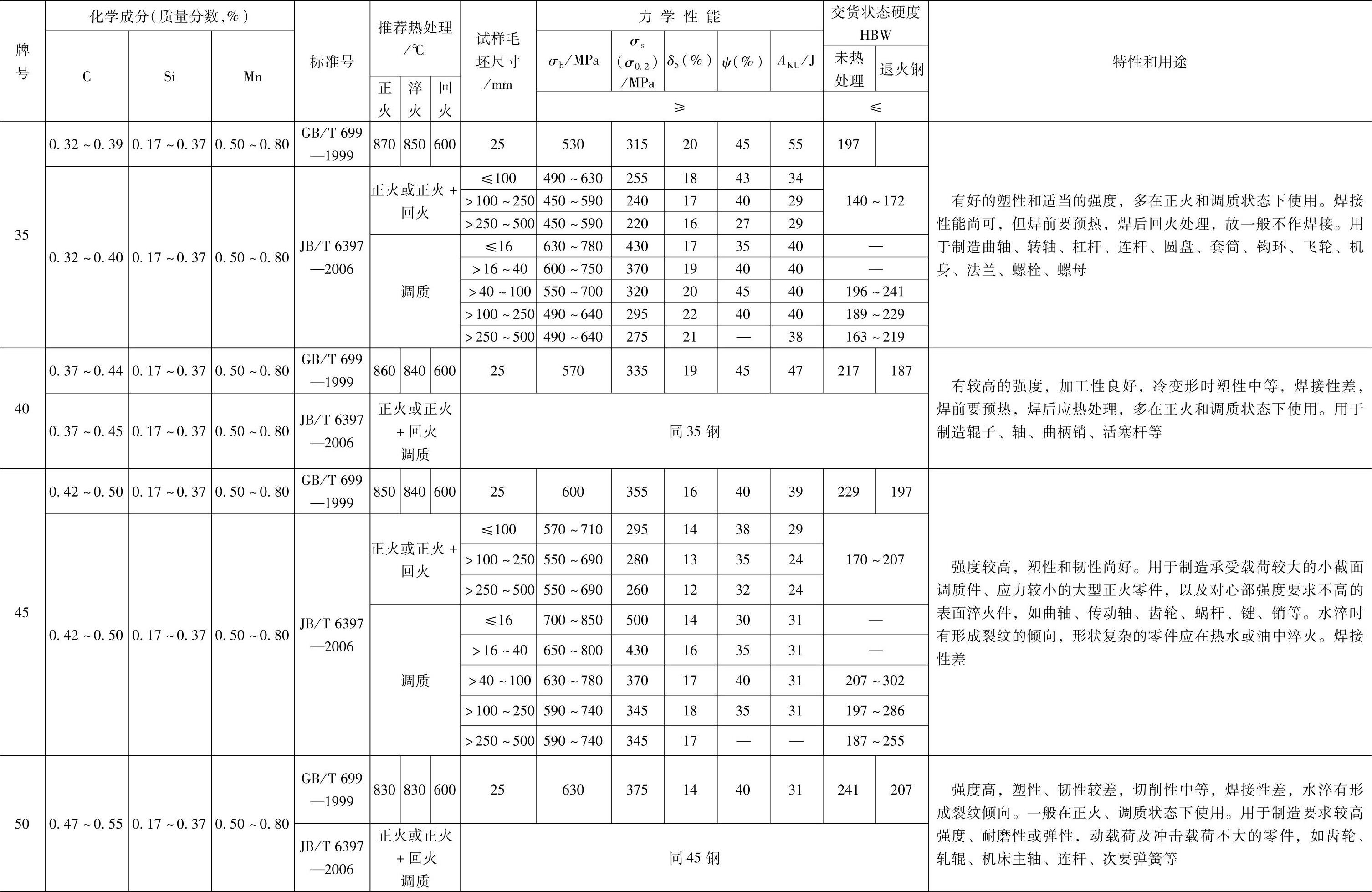

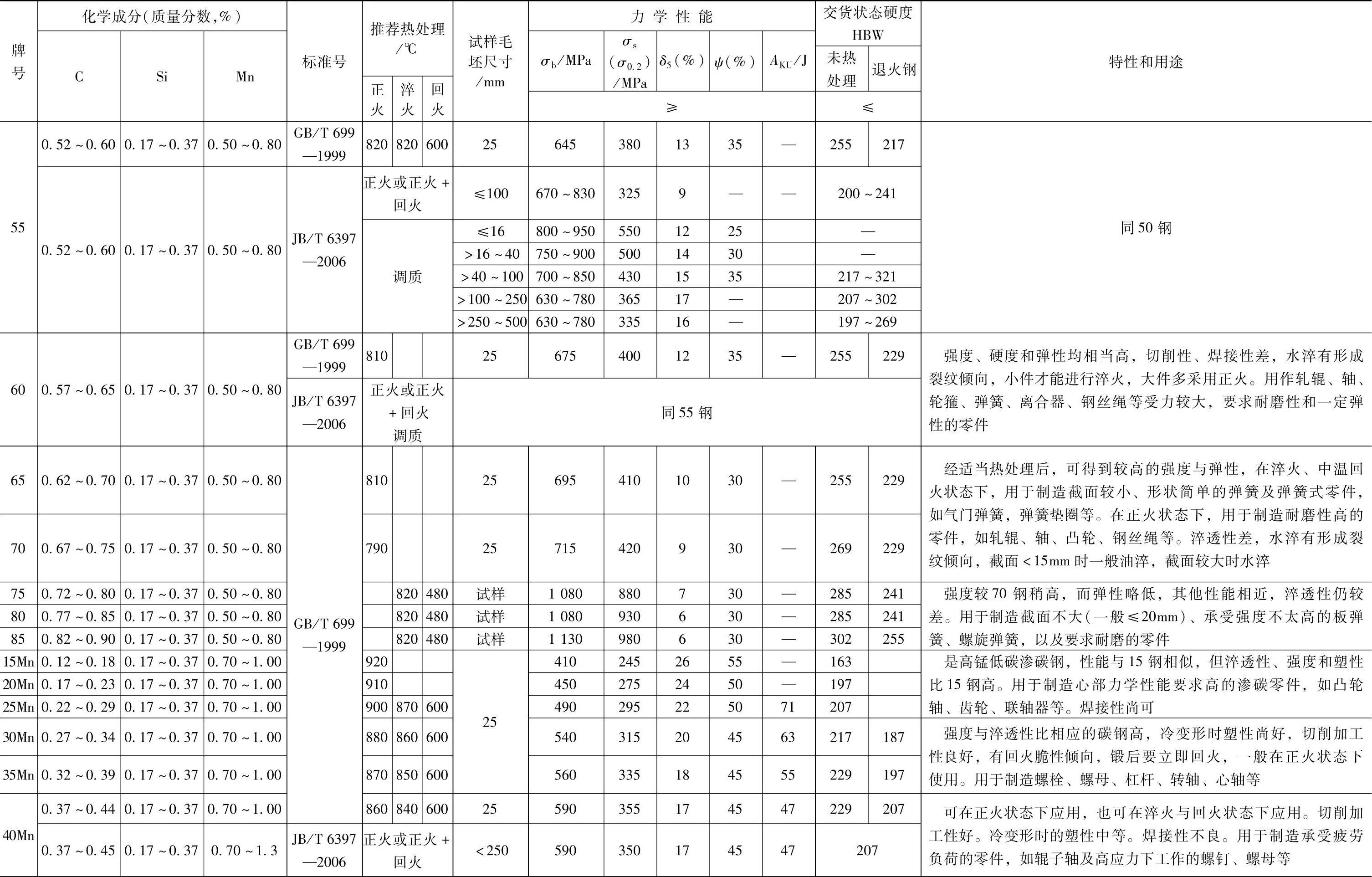

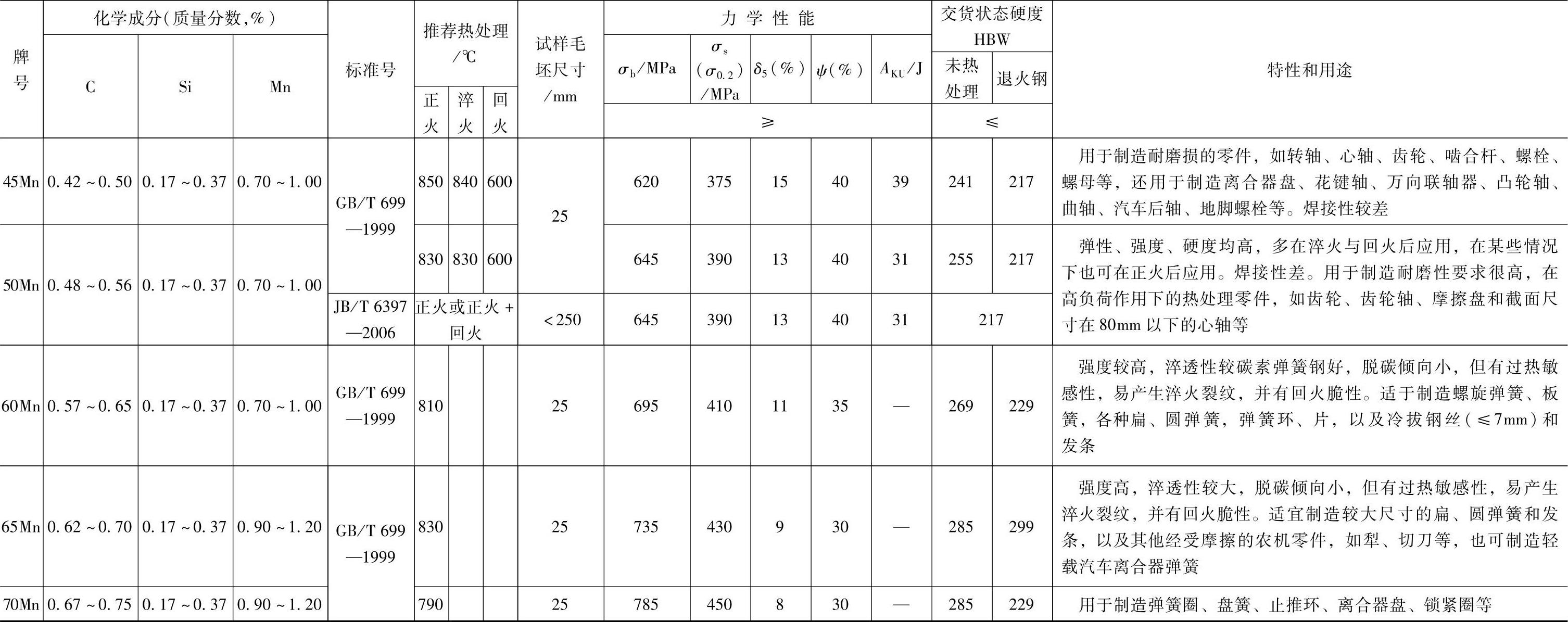

表2.8-20为优质碳素结构钢的化学成分、力学性能及用途。2.4.2 合金结构钢

合金结构钢是在碳素结构钢的基础上,加入适量的一种或数种合金元素形成的钢种。

由于碳素结构钢的淬透性差,无法用热处理方法改善和提高整个零件截面上钢材的力学性能,故难以用来制造大截面尺寸的零件。合金结构钢的最大特点是淬透性好,可根据合金钢具有各种不同淬透性的钢系列,达到不同截面尺寸零件的淬透性,在回火后得到所需的力学性能。

淬透性是指钢在一定的奥氏体化条件下能够获得马氏体组织的倾向(钢被淬透的能力),它是钢的一种属性,是合金钢的一种热处理工艺性能。如果从硬度方面衡量,淬透性就是淬火后硬度和硬化层深度的指标。淬硬性与淬透性的概念不同,淬硬性是指钢在正常淬火条件下所能达到的最高硬度,只与钢中的碳含量有关,与合金元素无关。钢的力学性能,特别是钢的屈服强度和冲击韧度与淬透性直接相关。大截面尺寸的零件要提高其力学性能,就必须使整个零件截面淬透。

淬透性的评定方法有多种,临界直径法为其中一种。如果将一根实验的圆柱形钢试件按规定条件淬火后,试件的截面中心部位含有体积分数为50%的马氏体组织,则该试件直径称为淬透性的临界直径。

(1)合金结构钢的特性及牌号

1)合金调质钢。合金调质钢中碳的质量分数为0.20%~0.50%,合金元素的总质量分数不超过3%~7%,合金元素种类一般都是1~3种。采用调质处理之后,钢的综合力学性能就有了保证。不同钢号的合金调质钢,采用调质处理时其淬透性也不同,分为低淬透性、中淬透性和高淬透性三种。

①低淬透性合金调质钢,其油淬临界直径<30~40mm,其牌号有:30Mn2、40Mn2、45Mn2、50Mn2、27SiMn、35SiMn、42SiMn、40B、45B、50B、40MnB、45MnB、40MnVB、30Cr、35Cr、40Cr、45Cr、50Cr、38CrSi等。

②中淬透性合金调质钢,其油淬临界直径为40~60mm左右,其牌号有:40CrMn、30CrMnSi、40CrNi、45CrNi等。

③高淬透性合金调质钢,其油淬临界直径>60~100mm或更大,其牌号有:30CrNi3、37CrNi3、37SiMn2MoWV、40CrMnMo、40CrNiMo、45CrNiMoV、18Cr2Ni4W。

低淬透性的合金调质钢用于制造螺栓、小轴、小齿轮、凸轮轴等。中淬透性的合金调质钢用于制造中等截面尺寸零件,如连杆、柴油机曲轴、中等尺寸齿轮、螺栓等。高淬透性合金调质钢用于制造截面尺寸较大、受载较重的零件,如:内燃机曲轴、连杆、变速箱主轴、大齿轮等。

2)合金渗碳钢。一些零件,如齿轮,不仅要保证其零件体有足够的强度和韧性,而且其表面要有较大的硬度,以满足其接触面耐磨的要求。采用碳的质量分数为0.12%~0.25%的合金结构钢,表面经过渗碳热处理,即可达到零件心部的淬透性要求,提高强度、韧性,又可使表面有一定的硬化层深度,使零件的疲劳强度、接触疲劳强度及耐磨性有明显提高。其热处理工艺是渗碳淬火后低温回火。

渗碳钢按其淬硬性(可达到的硬度)从低到高分组有:

①15、20。

②15Cr、20Cr、20MnV、20Mn2B。

③20MnVB、20MnMoB、20Mn2TiB、25MnTiBRE、20CrMnTi、20CrMn、20CrMo、12CrNi2。

④12CrNi3、22CrMnMo、20SiMnVB。

⑤12Cr2Ni4、18Cr2Ni4W、SiMnMoV、20CrNiMo。

渗碳钢中的碳含量越低,元素B增大钢的淬透性的能力越大。

3)合金渗氮(氮化)钢。与渗碳相比,渗氮(氮化)可使零件表面硬度更高,耐磨性更好,并能使零件的疲劳强度和表面抗腐蚀性能更高。由于渗氮的温度低,因而零件的变形更小。但渗氮层较薄且脆,不耐冲击,渗氮成本高。

渗氮处理主要用于在较高温度下工作的耐磨零件或精密零件,如内燃机曲轴、气缸套、气阀、镗床主轴及主轴套、精密齿轮、精密丝杠等。

零件在渗氮前应进行调质处理。调质时的高温回火温度应高于渗氮温度,以免渗氮时零件心部的性能发生变化。常用的等温渗氮温度为500~520℃,要达到0.5mm深的渗氮层,约需55h。

国产渗氮钢只有一种38CrMoAl钢,38CrMoAl钢的淬透性不高,截面直径小于30mm时才可淬透,表面与中心硬度差可达60HBW。38CrMoAl钢主要用于制造有高耐磨性、高疲劳强度要求的精密零件,如气缸筒、齿轮、轴套、轴承座、阀杆、镗杆、蜗杆、机床主轴、检验规等。

我国未列入标准的低铝渗氮钢有:25Cr2MoVAl、30CrMoAl,进口的渗氮钢有:德国的34CrAlMo5、41CrAlMo1,美国的NitralloyA、NitralloyD,日本的SACM645等。

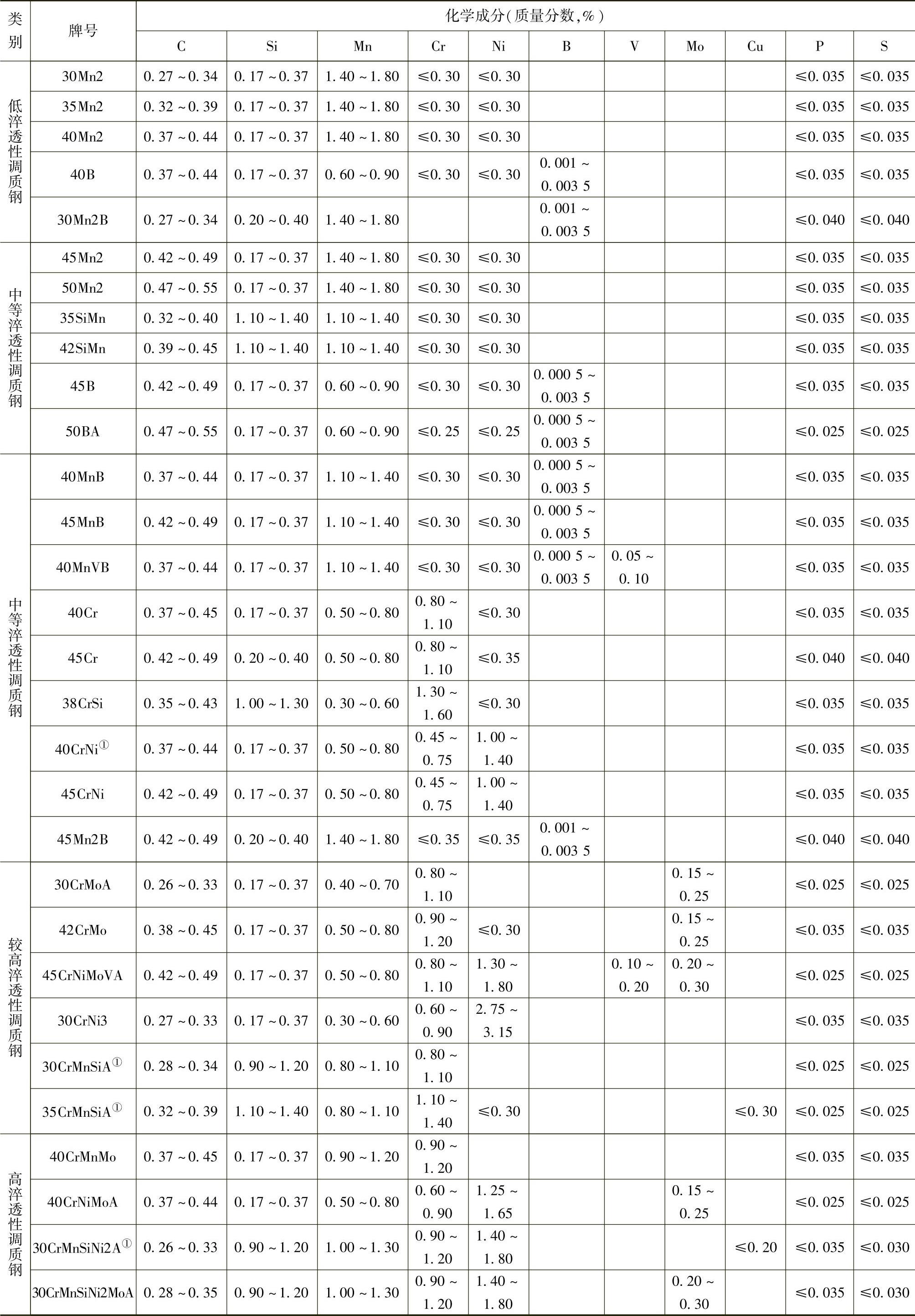

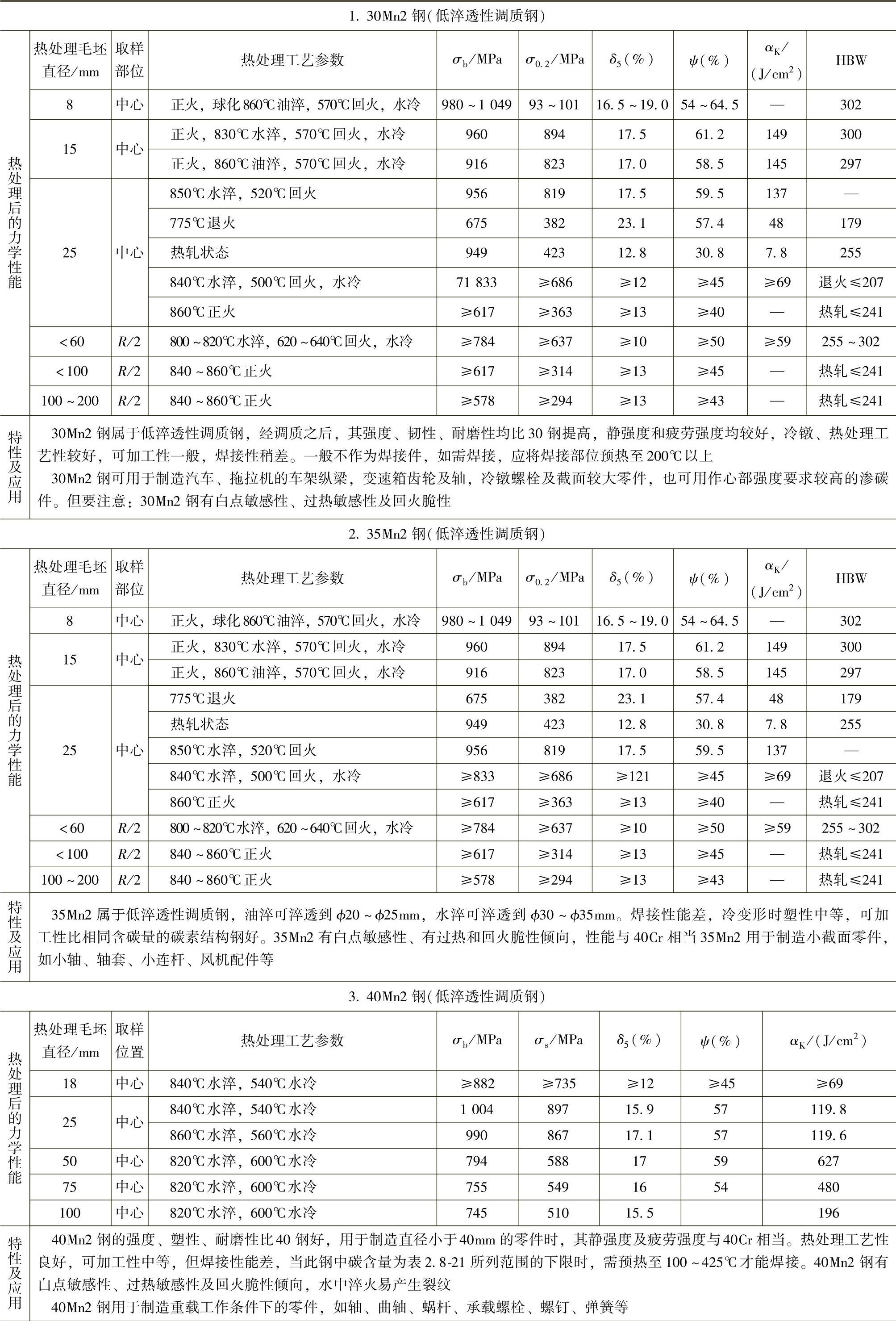

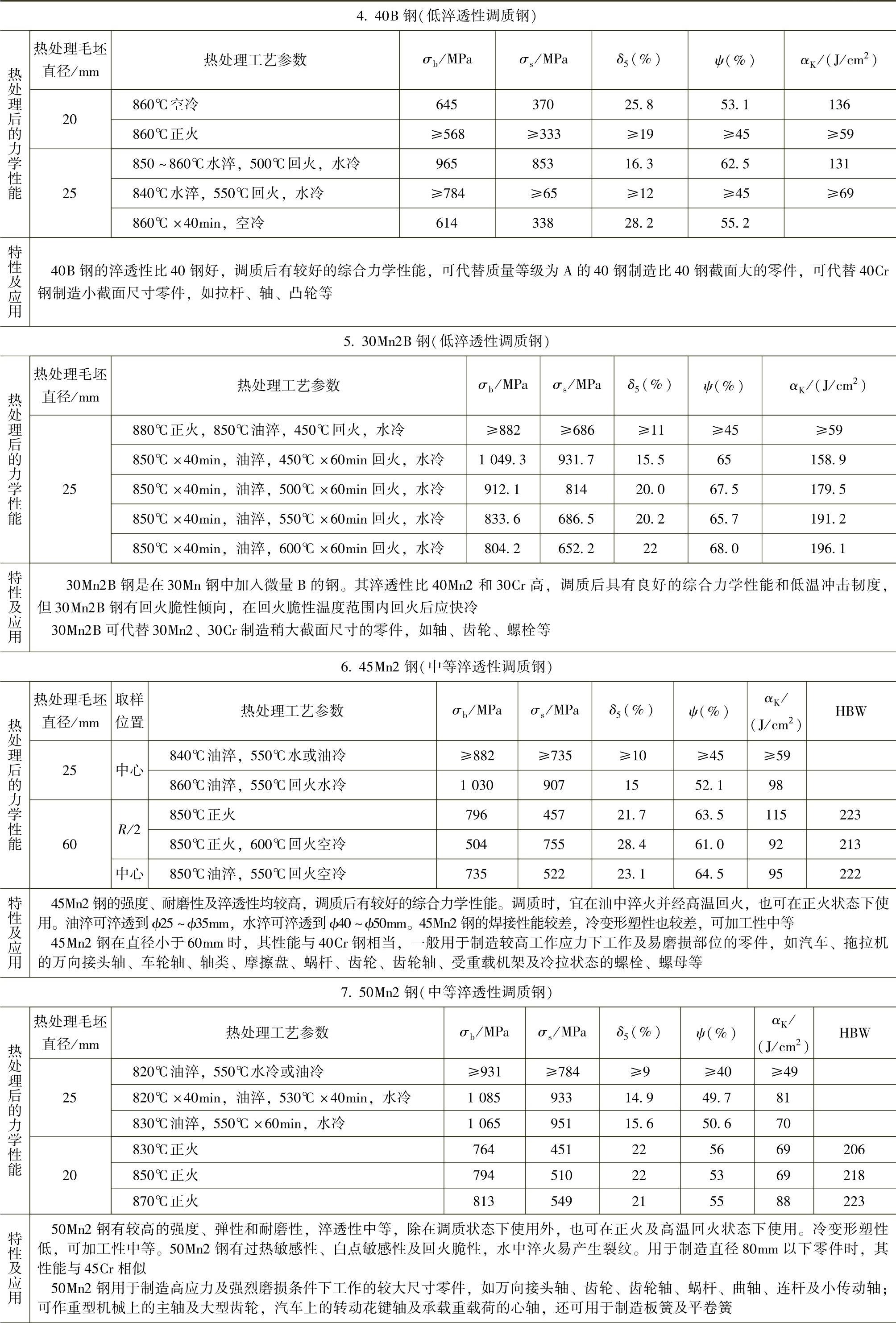

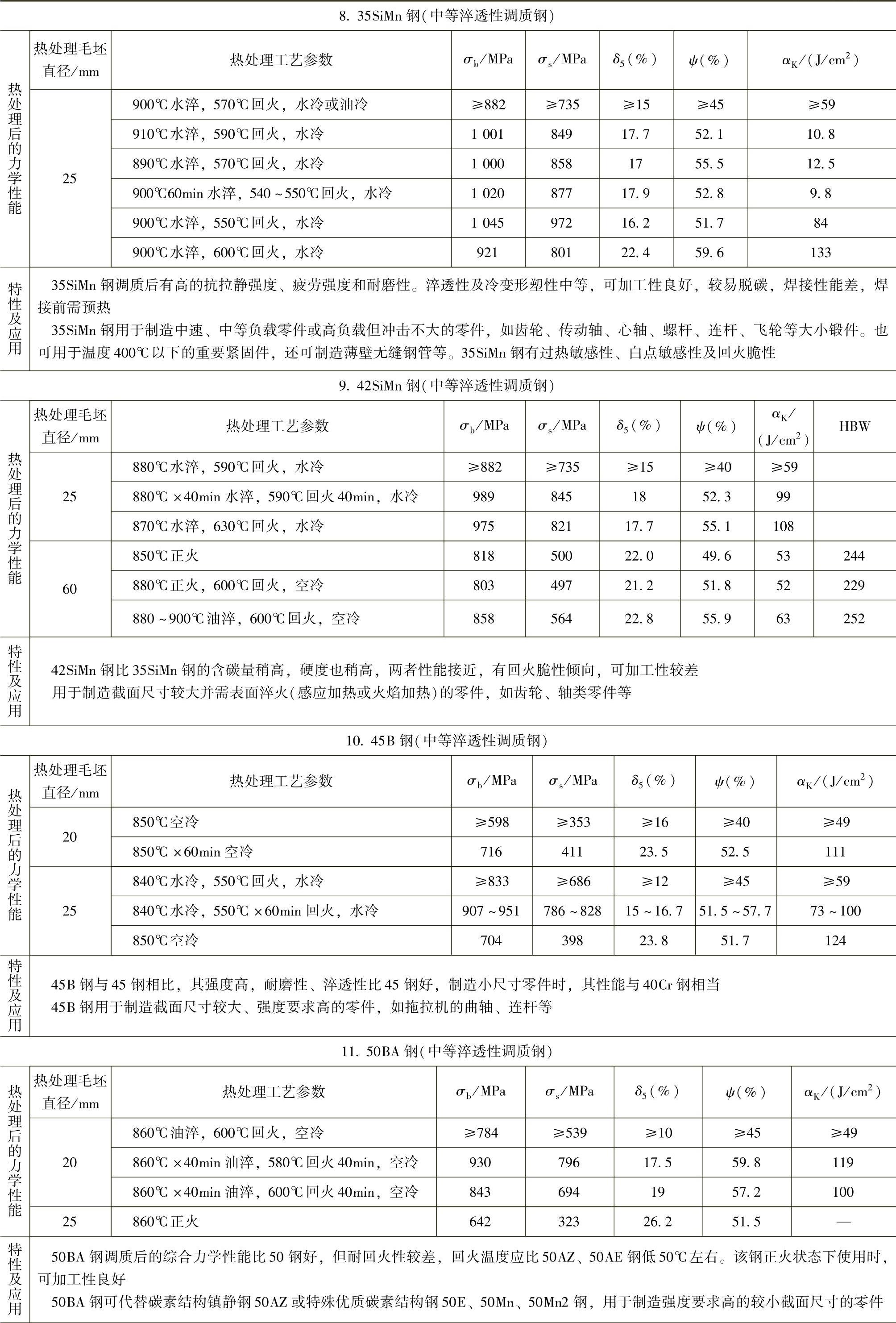

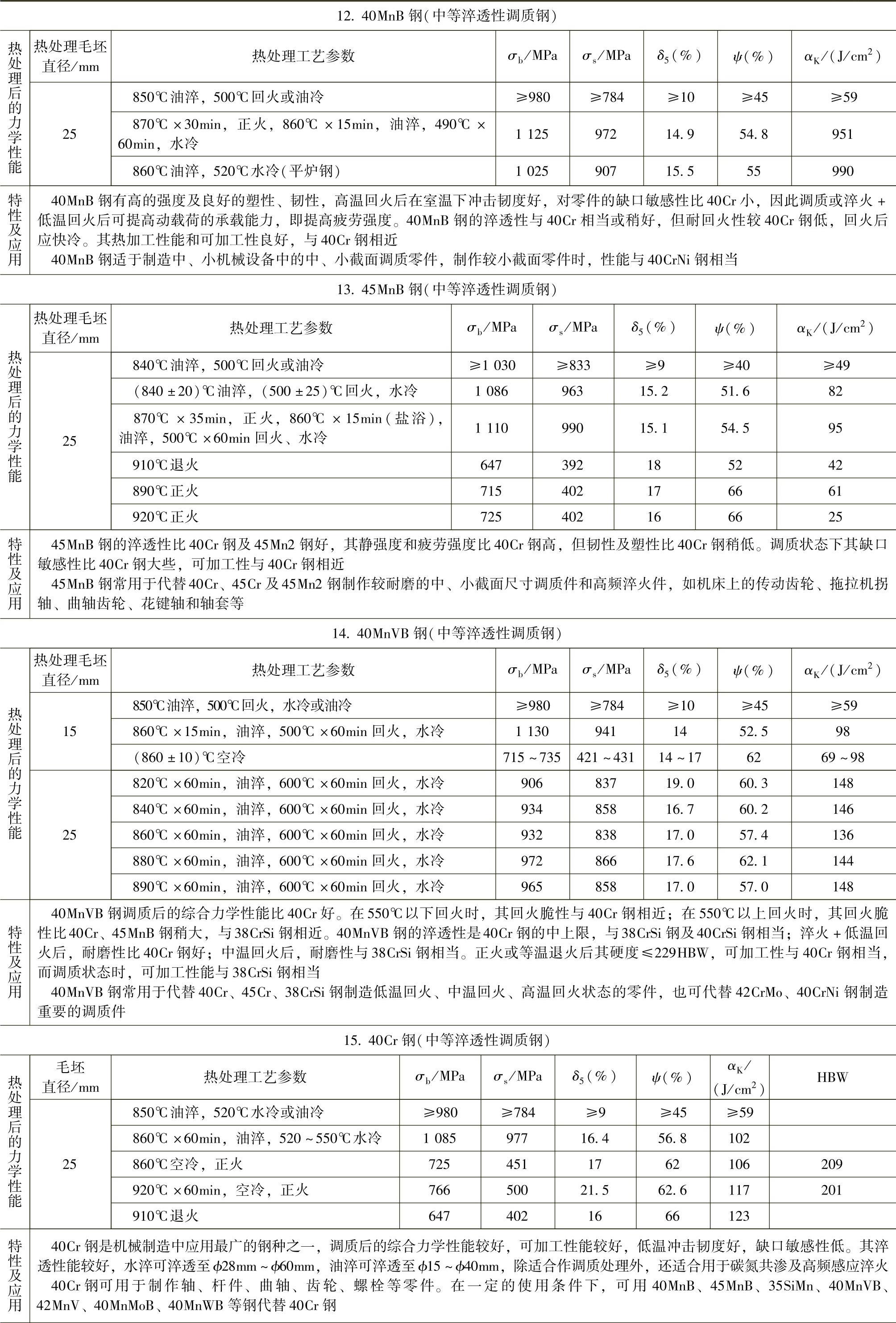

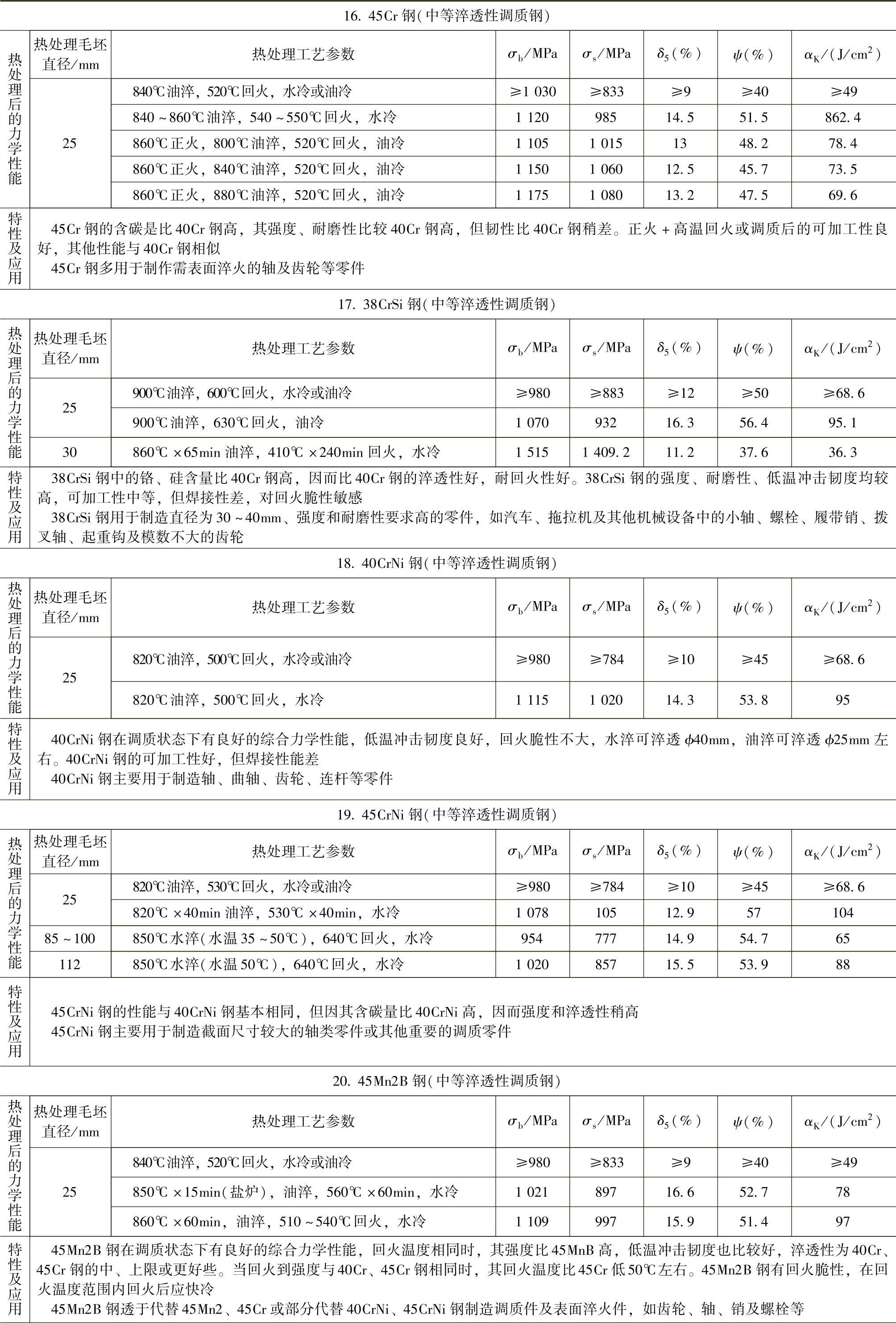

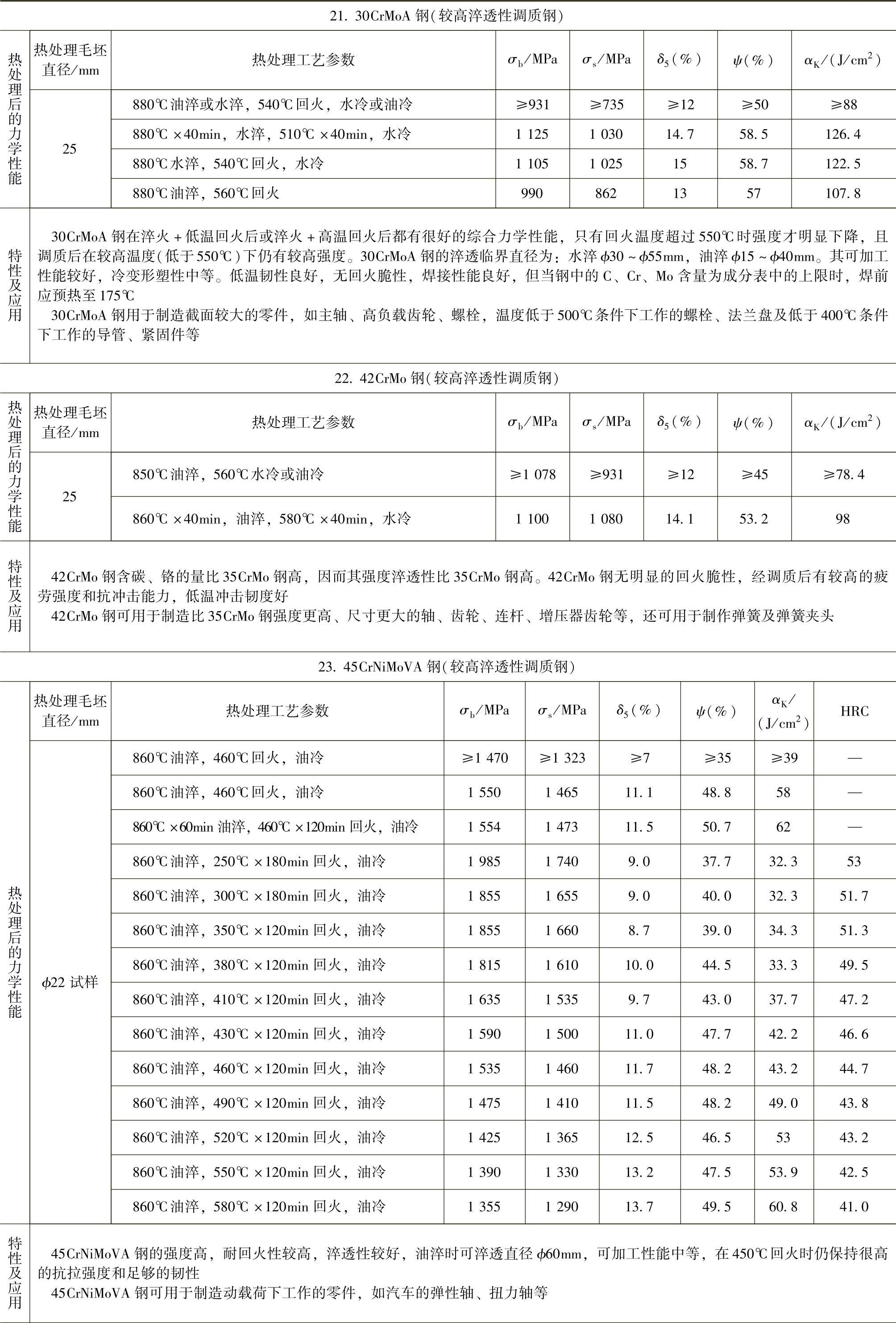

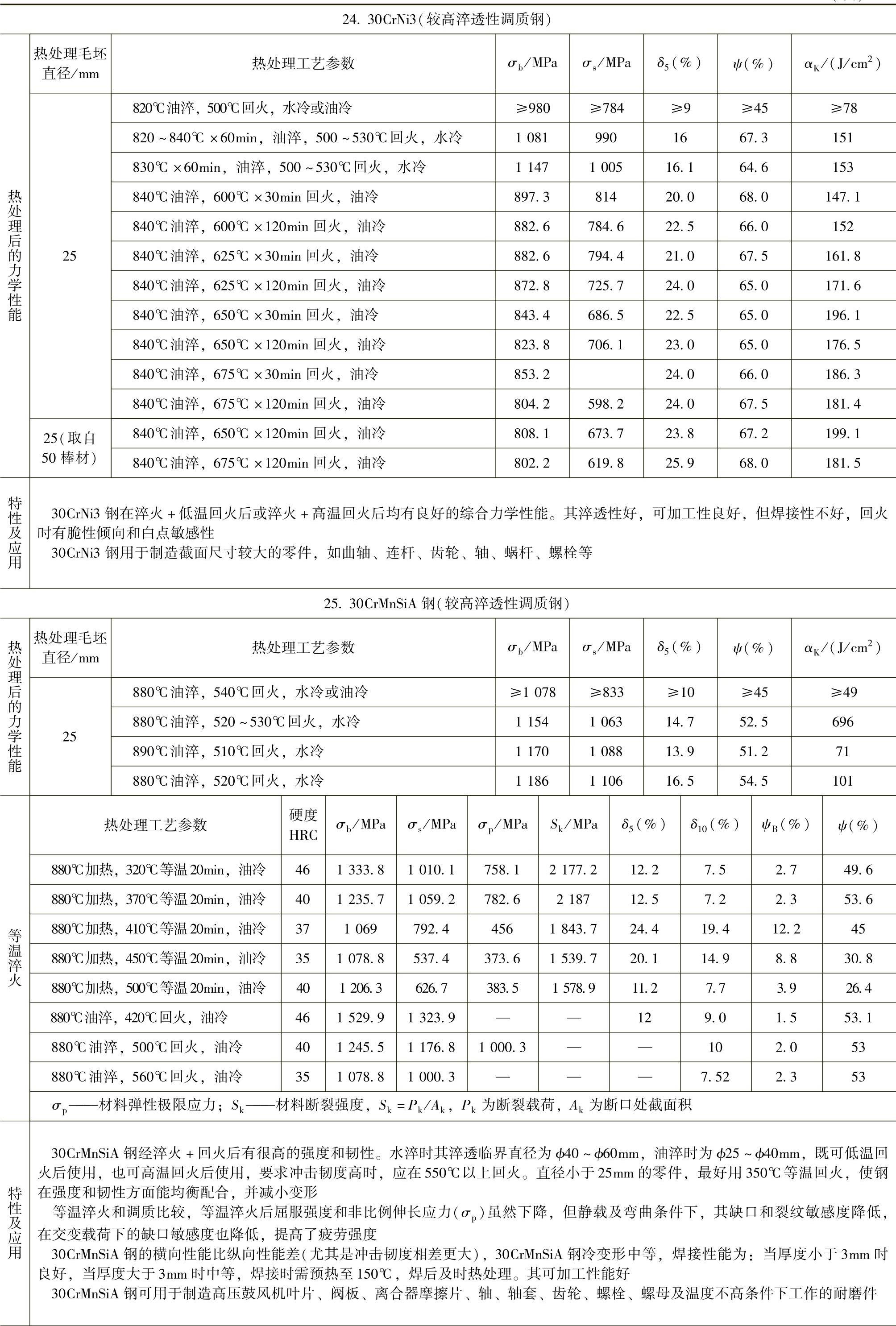

(2)常用合金调质钢 常用合金调质钢的牌号、化学成分和热处理、力学性能、用途见表2.8-21和表2.8-22。

表2.8-20 优质碳素结构钢的化学成分、力学性能及用途

(续)

(续)

(续)

表2.8-21 常用调质合金结构钢的牌号及化学成分

①除40CrNi、30CrMnSiA、35CrMnSiA、30CrMnSiNi2A外,其余牌号的化学成分均摘自GB/T 3077—1999。

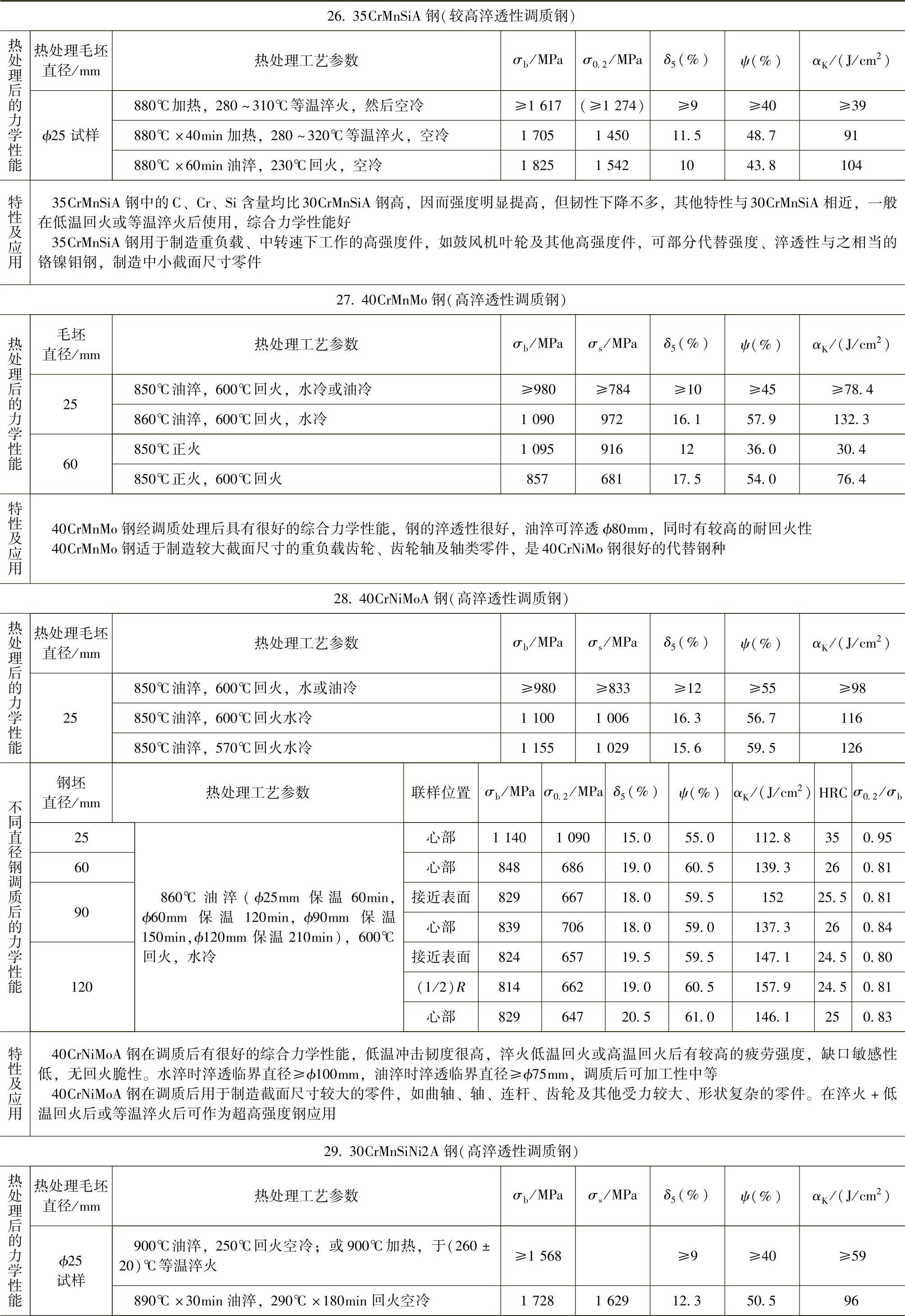

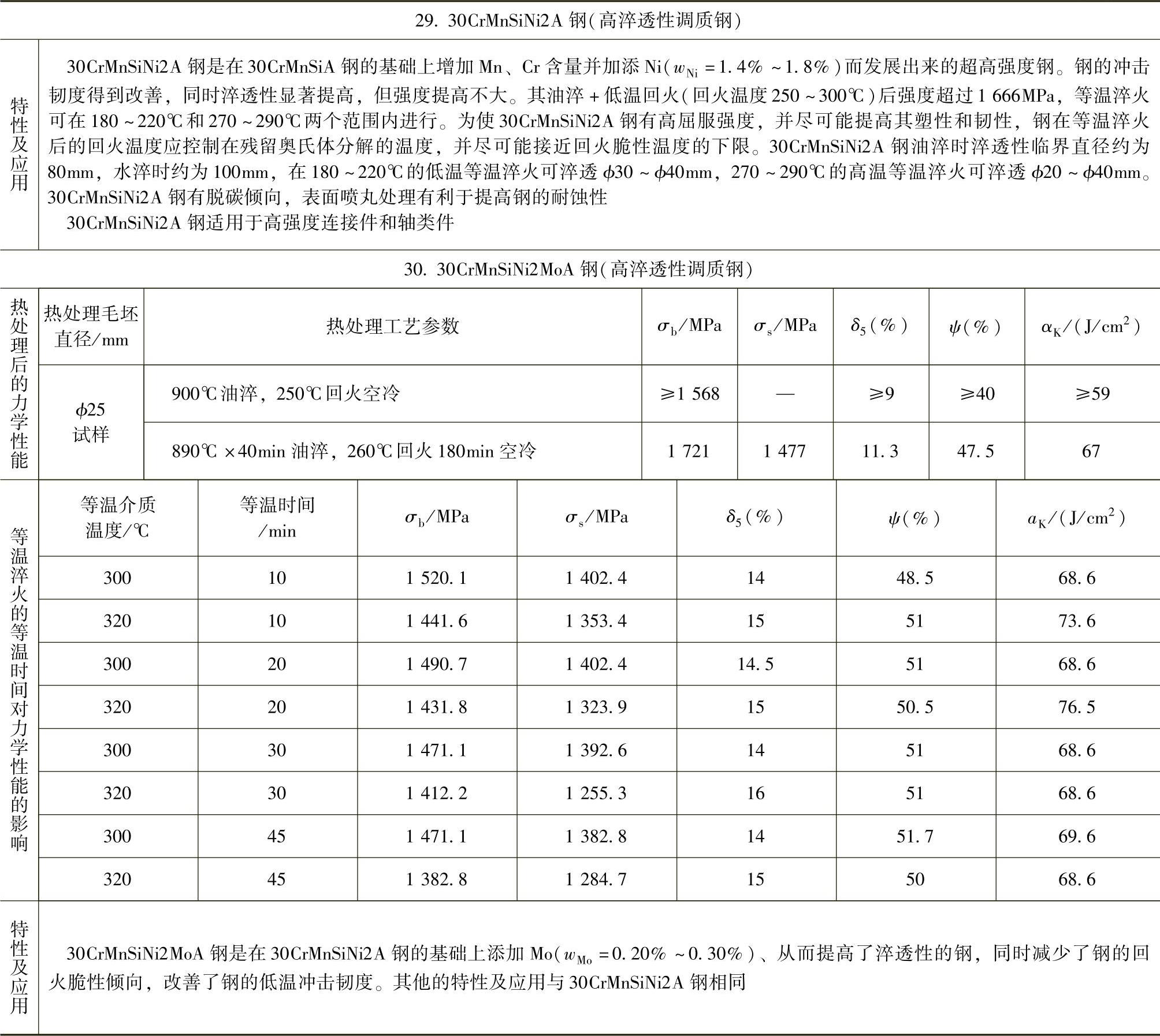

表2.8-22 调质合金结构钢的力学性能、特性及应用

(续)

(续)

(续)

(续)

(续)

(续)

(续)

(续)

(3)常用合金渗碳钢 渗碳钢是指适合用于对钢表面进行渗碳处理的一类合金结构钢。渗碳是采用化学热处理方法提高钢的表层含碳量,在900~950℃渗碳后,经淬火和低温回火,钢表层的硬度、耐磨性、抗疲劳能力比原来的基体钢明显提高,以满足许多机械零件所要求的表层耐磨、抗疲劳、而零件心部保持高强度、高韧性的特殊性能。

渗碳钢本身的含碳量wC一般在0.12%~0.25%,并含有适量的合金元素以保证钢有一定的淬透性。渗碳钢不仅适合渗碳,大多还可进行碳氮共渗。渗碳后钢的表层含碳量wC控制在0.8%~1.1%,渗碳层深度在0.6~2.0mm以内。

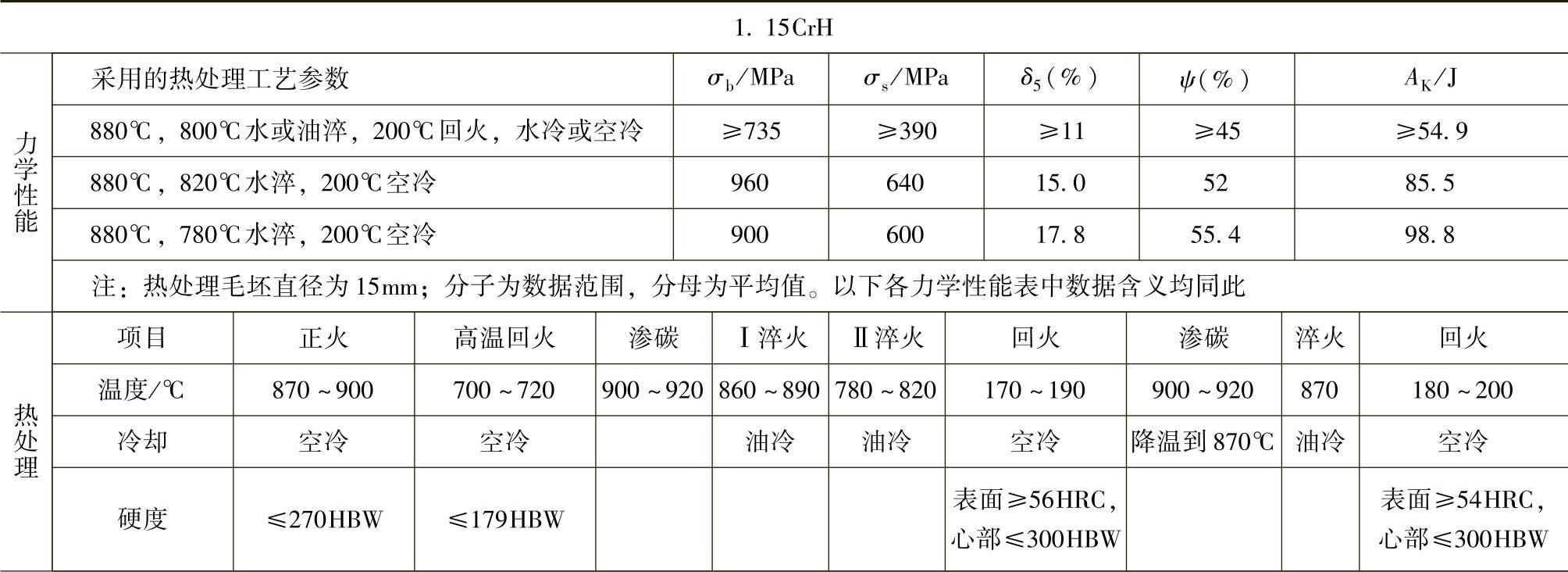

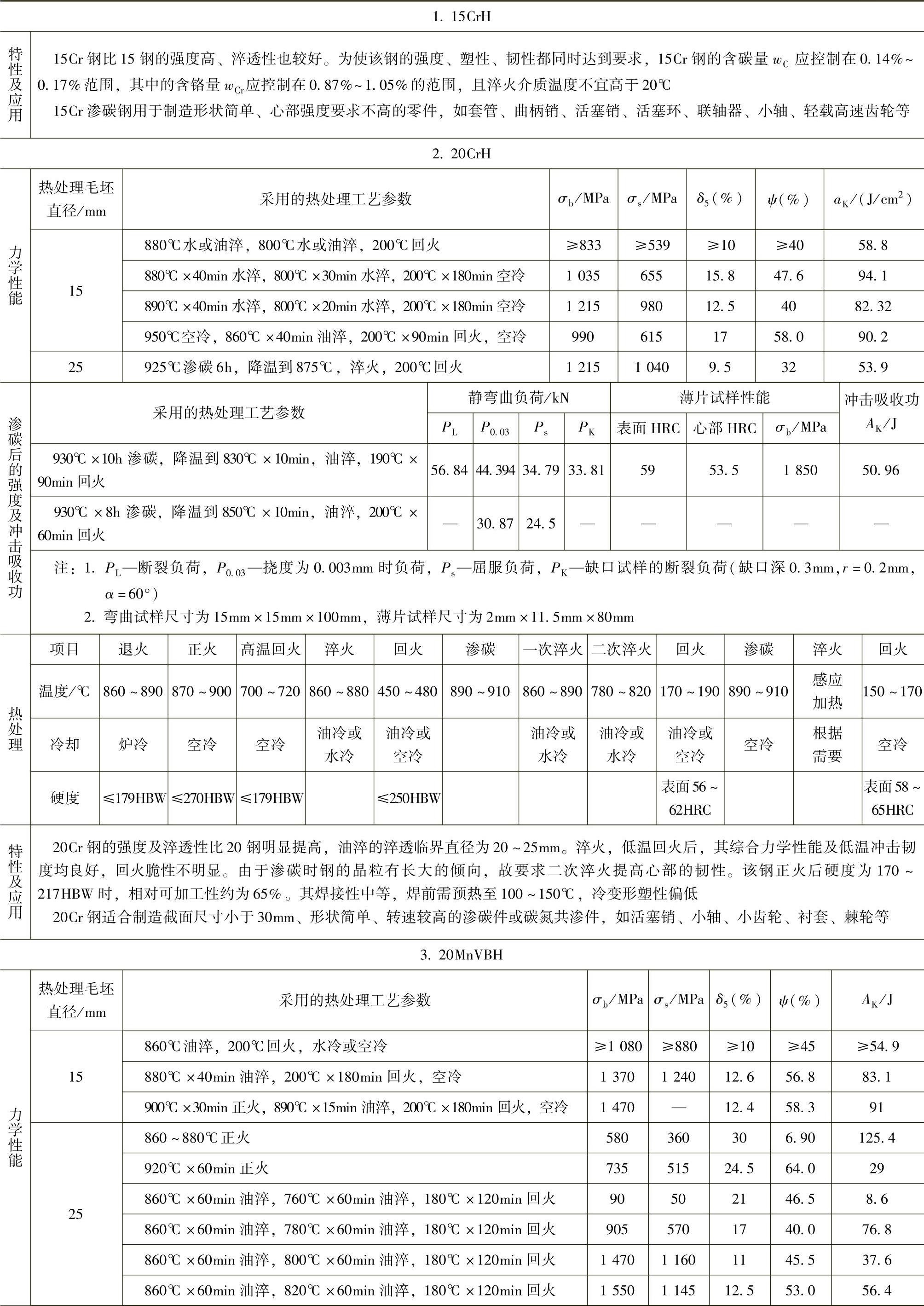

国家标准列出的我国渗碳钢牌号及化学成分见表2.8-23。部分渗碳钢的热处理、力学性能及特性、应用见表2.8-24。

渗碳是合金钢机械零件的一种表面热处理工艺。渗碳可使零件表面获得高硬度,同时零件心部材料又可保持高强度和高韧性,从而使零件表面具有高耐磨性并提高其弯曲疲劳和接触疲劳性能。

为了满足在不同工作条件下零件的技术性能要求,应合理选用不同淬透性的渗碳钢。例如机械重要传动件的齿轮,由于工作中受到长时间的周期性弯曲和接触应力的作用,轮齿会产生弯曲疲劳和接触疲劳而损坏,因而应在合金钢制轮坯、经半精加工(滚、插齿)之后,再用渗碳、淬火、回火处理,最后进行精磨加工。

选用齿轮渗碳钢时,应根据工作载荷大小,选择不同渗透性的牌号。

1)对于轻载齿轮(指轮齿所受弯曲应力<652MPa、接触应力<1509MPa),可选用低淬透性牌号的渗碳钢,经渗碳、淬火、低温回火之后,轮齿从表面到中心依次得到马氏体、马氏体+珠光体、珠光体+铁素体组织,表面可得到薄的淬硬层,而轮齿心部有适当的硬度和韧性,达到表面耐磨、提高轮齿的弯曲、接触疲劳性能,同时有一定的强度和韧性。

2)对于中等载荷齿轮(指轮齿所受弯曲应力达到652MPa、接触应力达到1509MPa),可选用中等淬透性的渗碳钢,经渗碳、淬火、低温回火后,渗碳层的淬透性更好,其马氏体组织的深度更深些,心部淬透性更好,因而轮齿的强度提高,而心部可保持较好的韧性。

3)对于重载并承受冲击载荷的齿轮,应在考虑渗碳层及心部淬透性的同时考虑渗碳层的韧性,因此应选用高淬透性的渗碳钢,使渗碳、淬火、低温回火后的轮齿的表面形成高碳马氏体和合金碳化物,而心部形成低碳马氏体组织。此时轮齿表面具有高硬度,而心部具有足够高的强度和韧性,故应选用含碳量低的高淬透性牌号。

表2.8-23 渗碳钢标准

注:摘自GB/T 5216—2004。

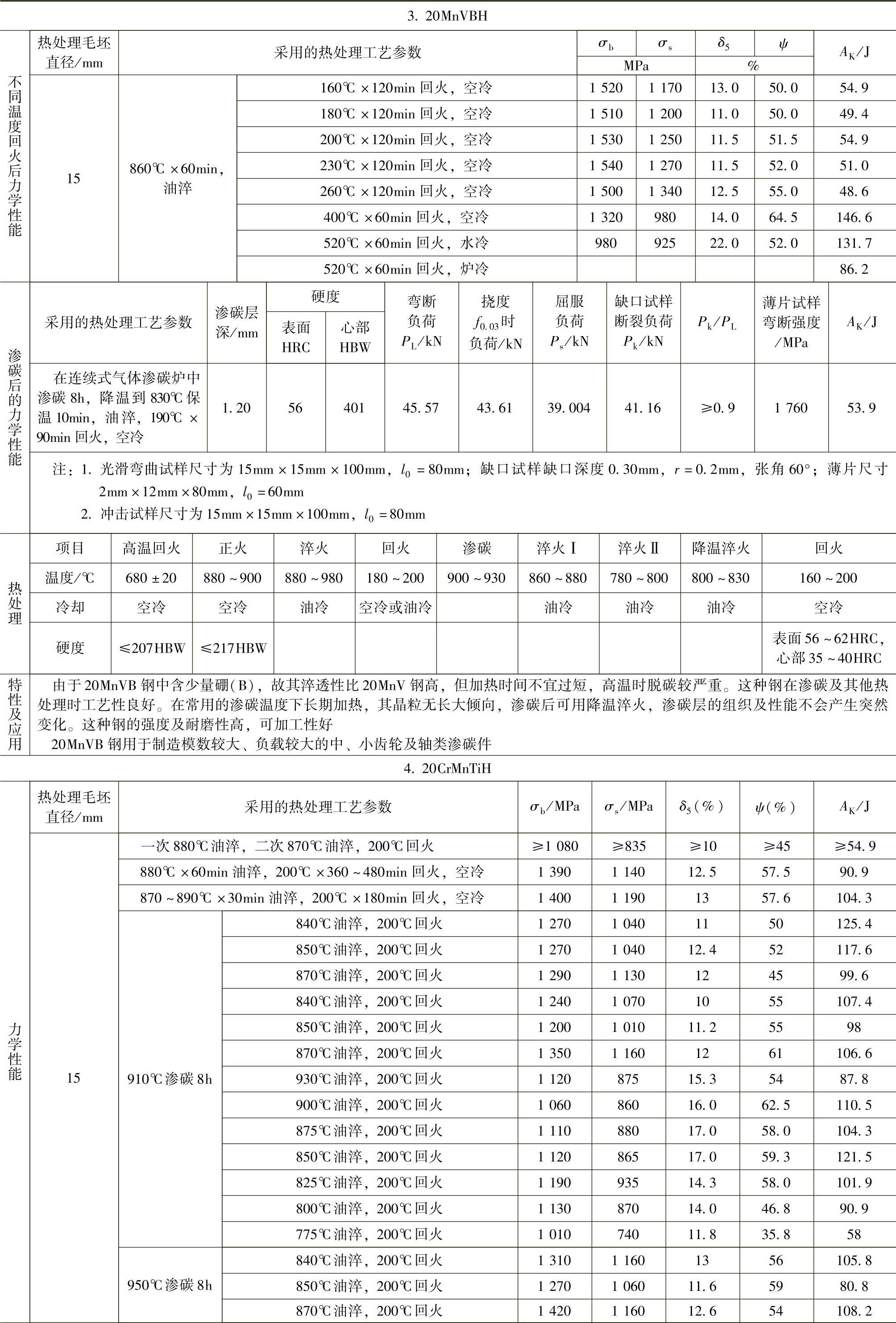

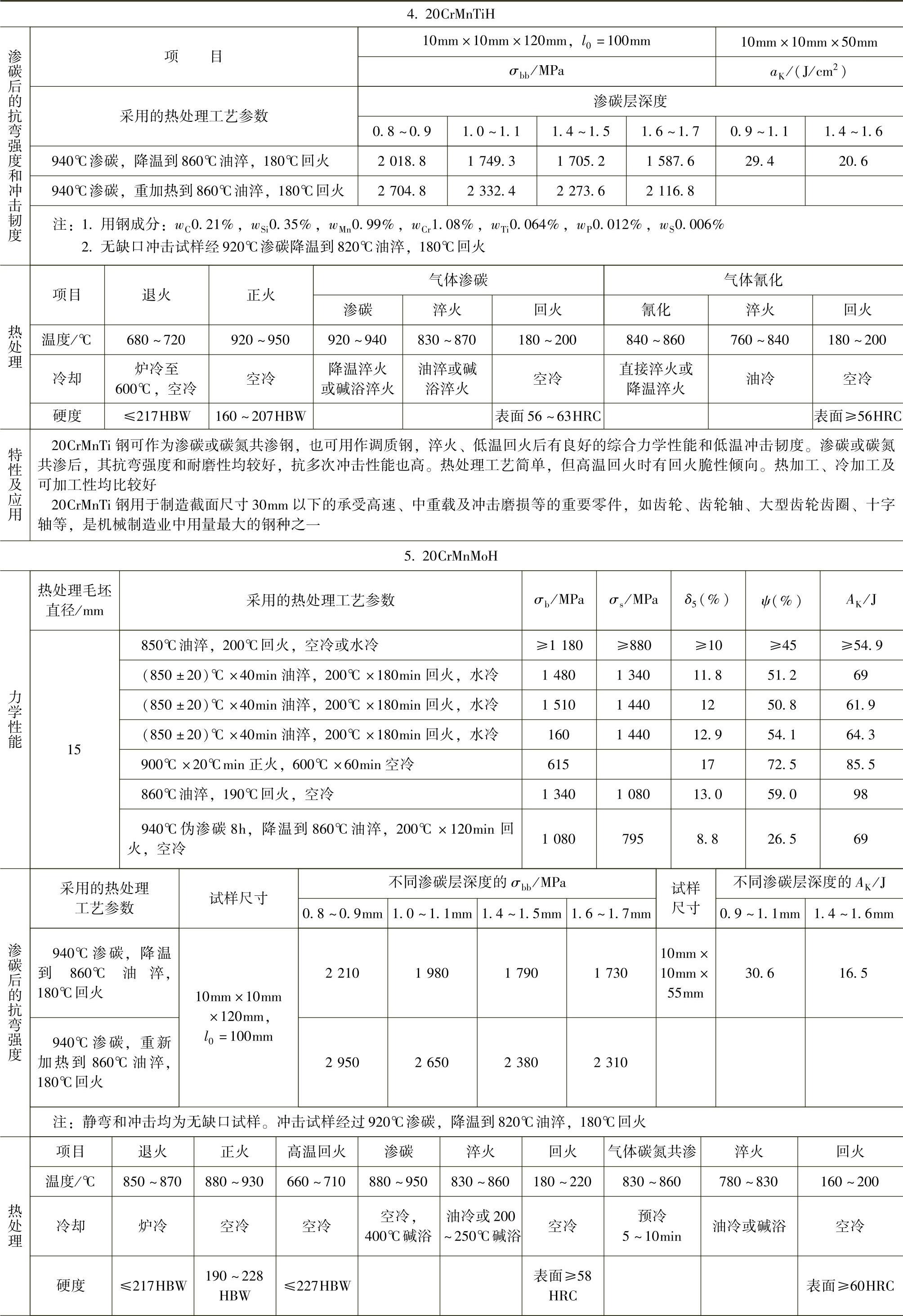

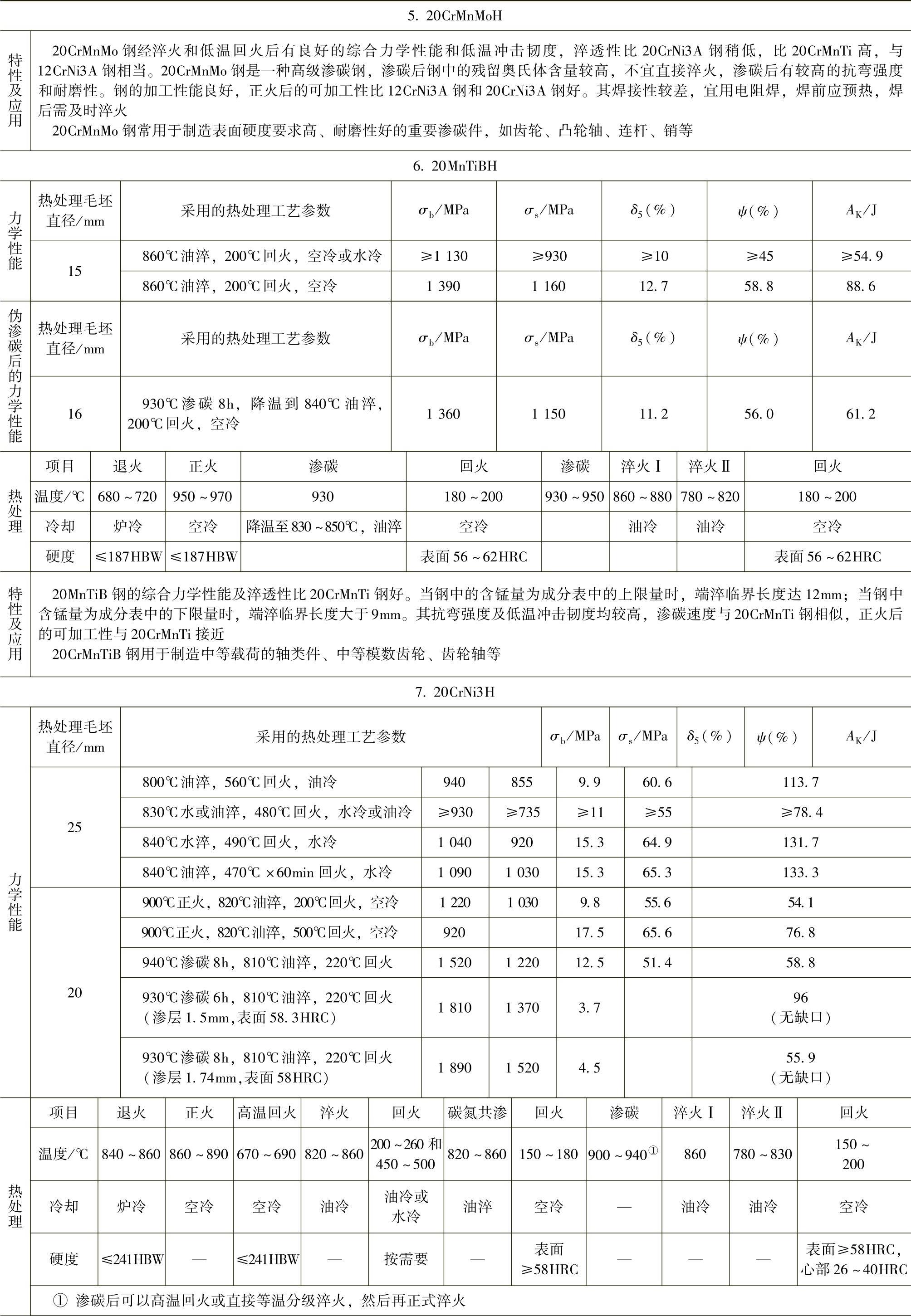

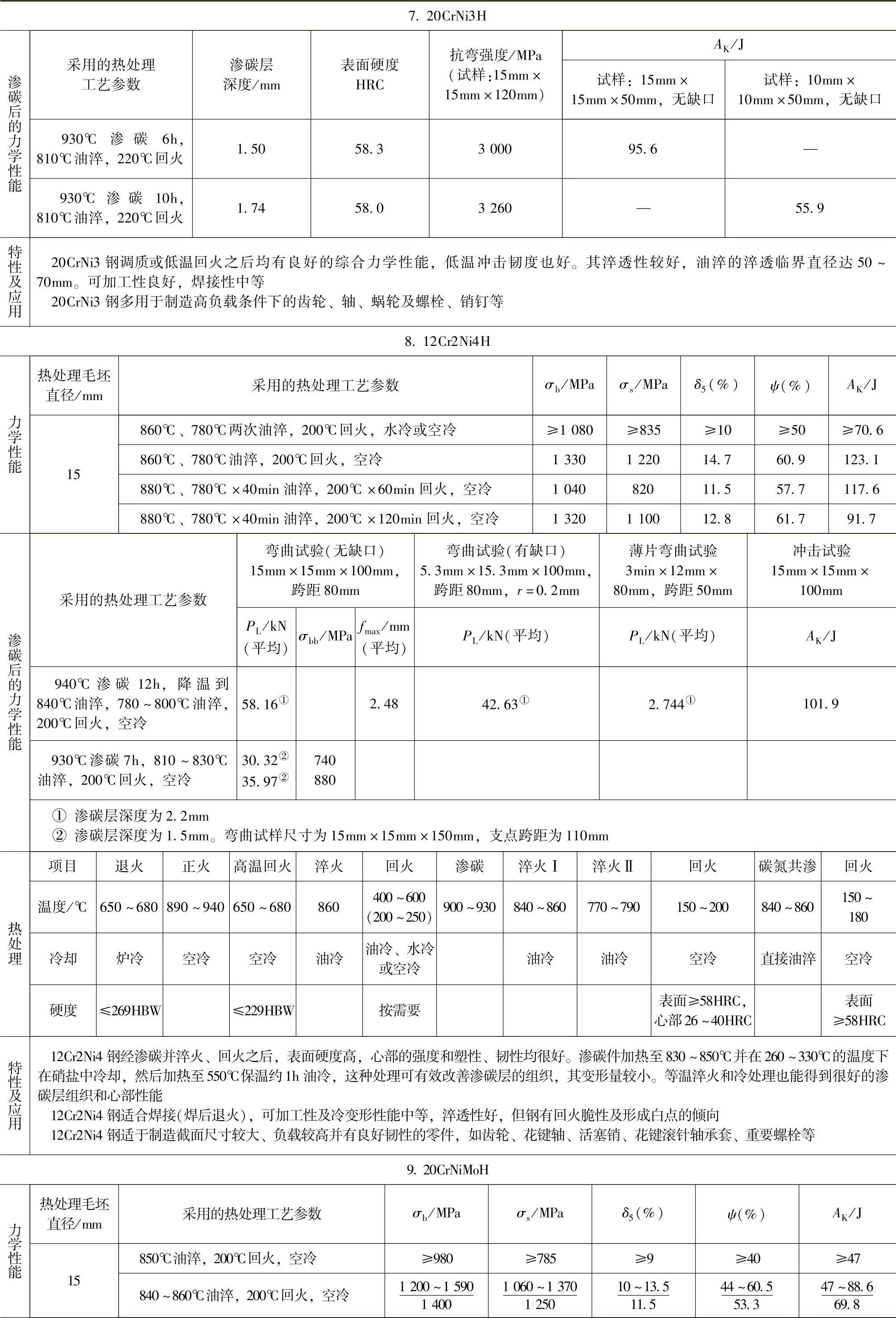

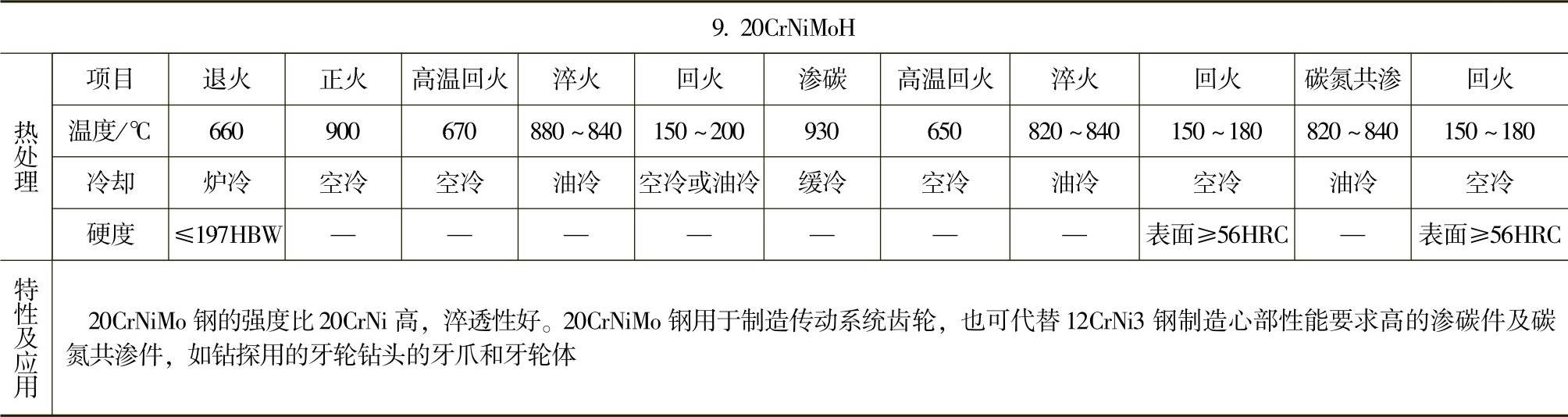

表2.8-24 常用渗碳钢的力学性能、热处理、特性及应用

(续)

(续)

(续)

(续)

(续)

(续)

(4)常用合金渗氮钢 渗氮是对钢件进行化学热处理的一种工艺方法。渗氮又称为氮化。适合用于渗氮处理的一类合金结构钢称为渗氮钢或氮化钢。

渗氮是利用氮原子渗入钢件表层、使之形成硬化层的化学热处理过程。与渗碳相比,渗氮后的硬化层硬度更高、耐磨性更好,而且抗疲劳、耐腐蚀、高温硬度等性能可得到比渗碳更大的提高。由于渗氮处理可在较低的温度下进行,因而钢件的变形小,但渗氮过程的时间长,成本高。渗氮层薄而脆,抗冲击性能较差。

渗氮钢适合制造在无冲击的平稳载荷条件下、工作温度较高、要求耐磨且渗氮后不需要进行机械加工的精密件。

渗氮钢是在中碳钢中加入能改善力学性能和渗氮性能的合金元素形成的合金结构钢。钢件在渗氮之前必须先行调质处理,调质的回火温度应高于渗氮温度,以免钢件的心部组织和性能在渗氮后发生变化。

目前工业发达国家的渗氮钢有:含铝渗氮钢、不含铝渗氮钢、快速渗氮钢、沉淀硬化型渗氮钢和易切削渗氮钢。我国列入国家标准的渗氮钢只有含铝渗氮钢38CrMoAlA一个品种,此外,我国还研制了含铝量低的低铝渗氮钢,如25Cr2MoAl、30CrMoAl、30CrMnAl等,但真正用于实际生产的主要仍是38CrMoAlA。

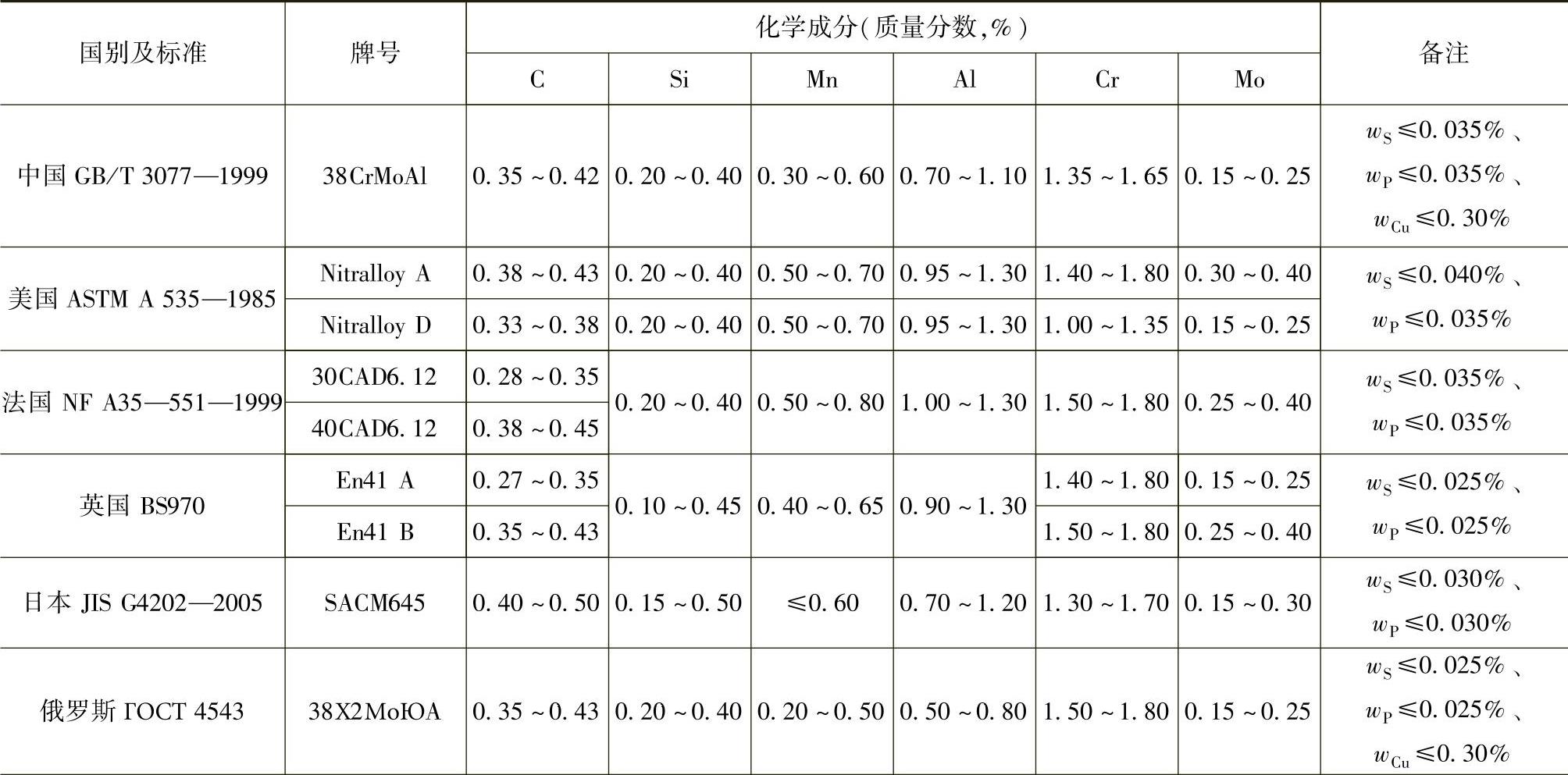

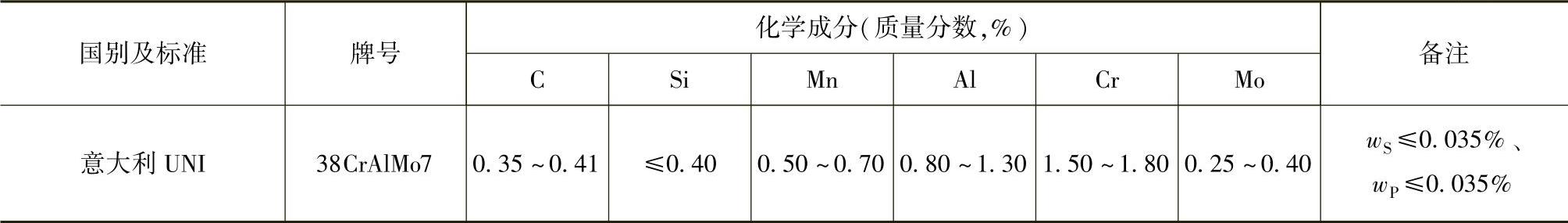

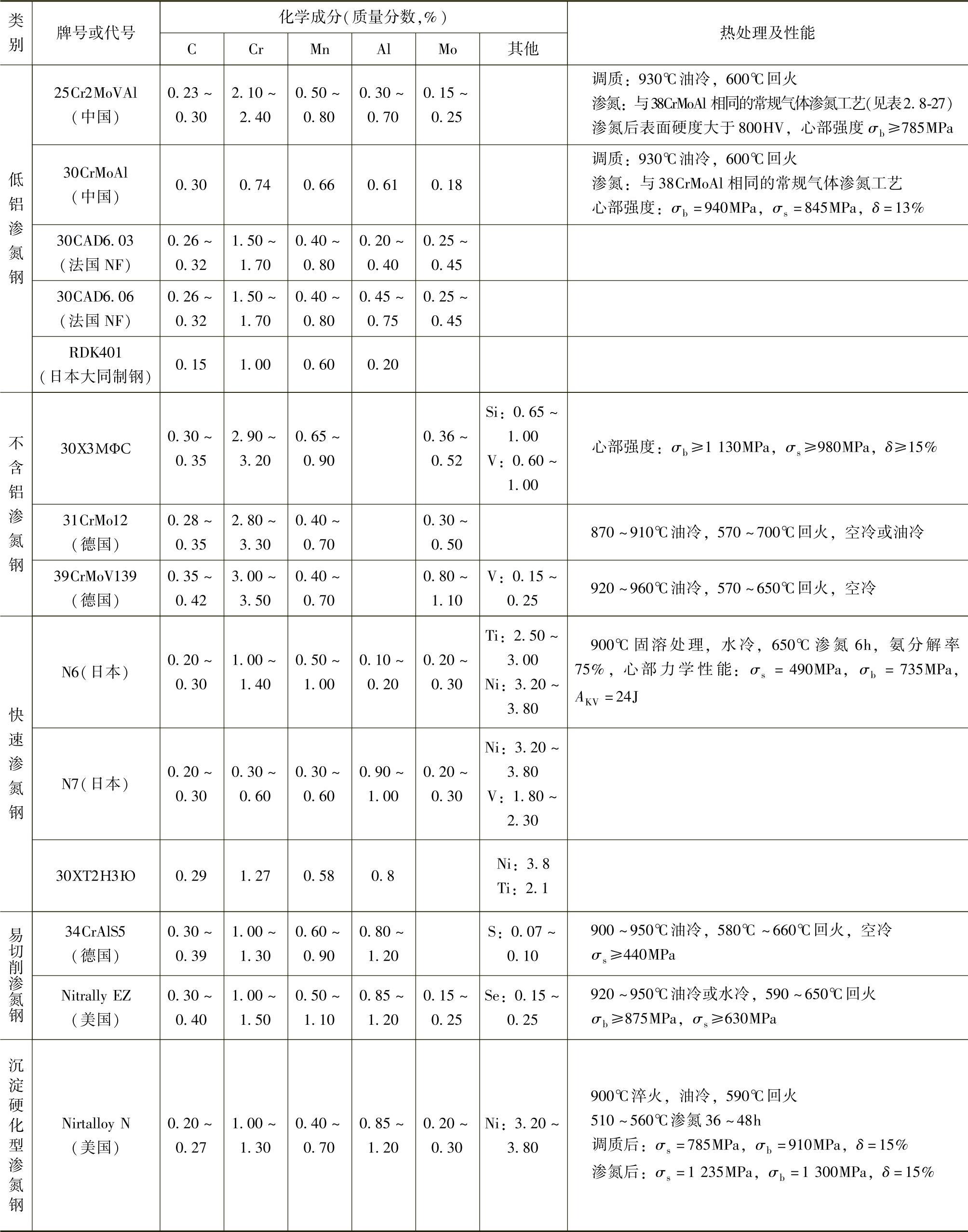

表2.8-25为国内、外含铝渗氮钢的牌号及化学成分。表2.8-26中为我国新开发及工业发达国家的低铝渗氮钢的牌号、化学成分、热处理及力学性能。

38CrMoAlA钢是国内长期使用并唯一列入国家标准的渗氮钢,可用于气体渗氮、离子渗氮和碳氮共渗。渗入的氮与钢中的铝结合为弥散于钢表层的高硬氮化铝,在铝、铬、钼等合金元素的共同作用下,渗氮后的表层硬度可达1100~1200HV,并可提高钢的强度、淬透性和组织稳定性。

38CrMoAlA的淬透性较低,油淬的淬透临界直径小于30mm。由于钢的临界点高,因而正火和淬火的温度也较高,且钢中的含铝铁素体不易溶入奥氏体中,故保温时间比一般合金结构钢约长0.5倍。但保温时间也不宜过长,否则易脱碳,调质毛坯应适当加大加工余量。这种钢的冷变形塑性低,可加工性能中等,焊接性差,焊后焊缝易产生裂纹,且有白点敏感性,易形成Al2O3夹杂物。

38CrMoAlA钢主要用于制造高耐磨、高疲劳强度要求的零件,如气缸筒、齿轮、轴套、镗杆、蜗杆、机床主轴、检验规等。

气体渗氮的大致过程如下:渗氮前需将零件进行调质处理,调质时高温回火温度应高于渗氮时所用渗氮温度,避免渗氮时零件的心部组织和性能发生变化。常用的渗氮温度为500~520℃。要使渗氮层达到0.5mm深度,一般渗氮时间约55h。

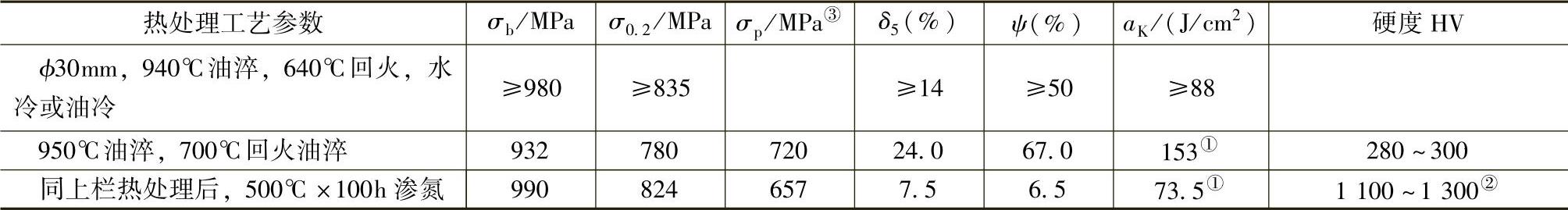

38CrMoAlA钢的一般气体渗氮工艺参数和力学性能见表2.8-27(一)、表2.8-27(二)。

表2.8-25 国内、外含铝渗氮钢的牌号及化学成分

(续)

表2.8-26 国内、外几种低铝渗氮钢的牌号、化学成分、热处理及性能

表2.8-27(一) 38CrMoAlA钢的一般气体渗氮工艺及室温力学性能

①夏氏冲击值。

②磨去0.05mm后的表面硬度。

③σp—比例极限应力。

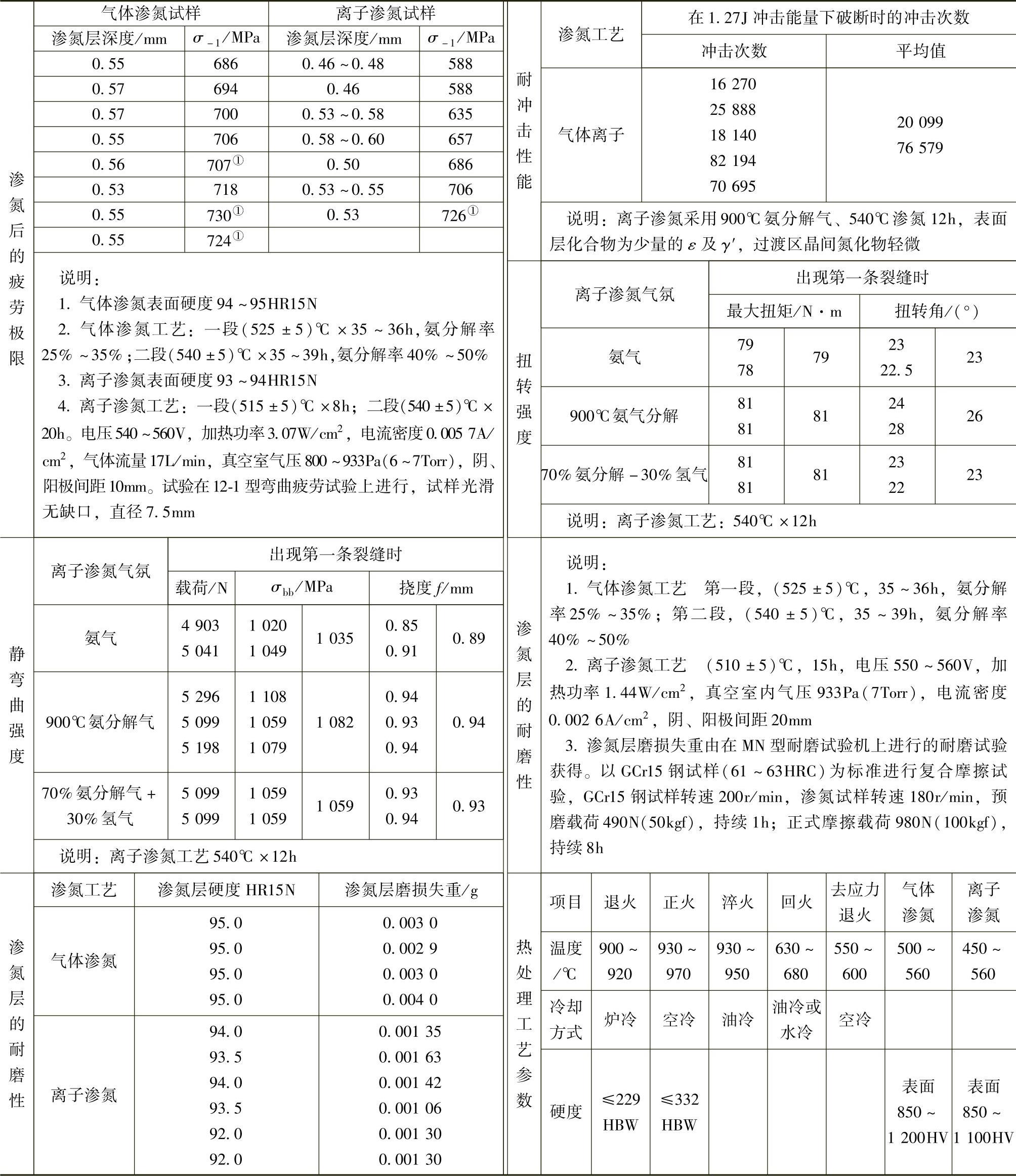

表2.8-27(二) 38CrMoAlA不同渗氮工艺及力学性能比较

①疲劳强度σN,N分别为5.55×106次、3.6×105次、2.2×106次、1.5×104次。

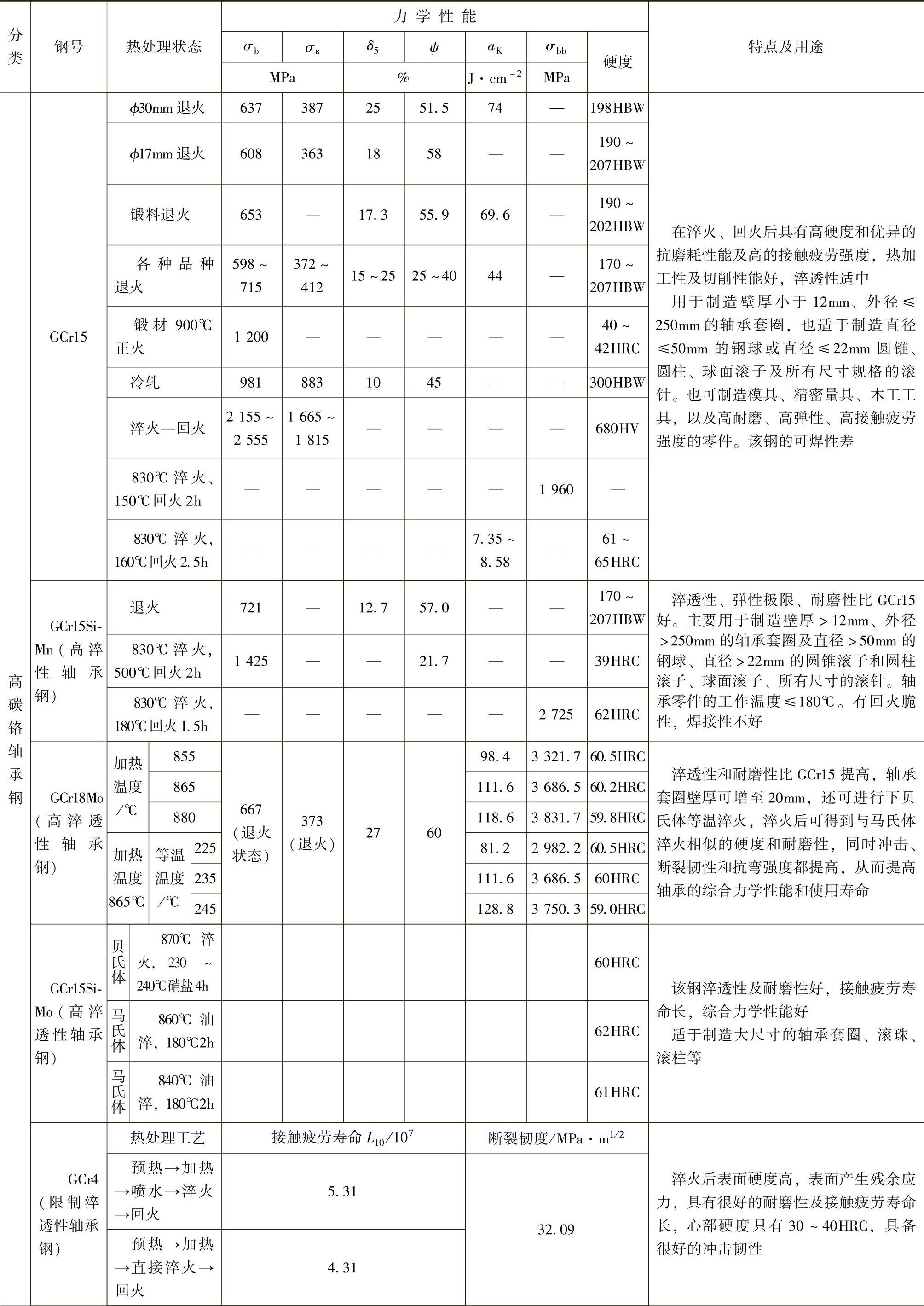

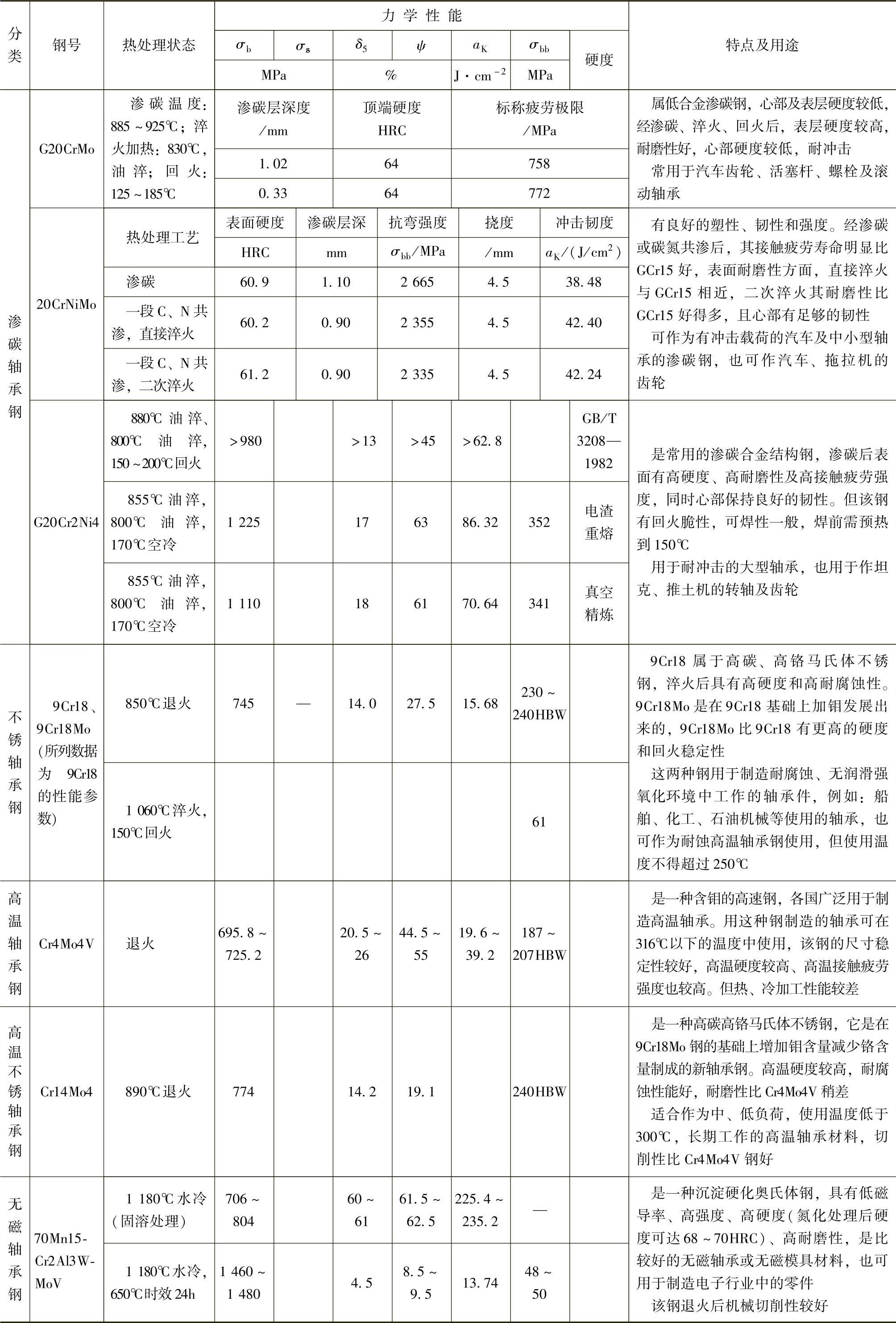

表2.8-28 常用滚动轴承钢的热处理、力学性能及特点、用途

(续)

2.4.3 弹簧钢

弹簧钢是专门用于制作各类弹簧(如螺旋弹簧、碟簧、板簧等)及各种弹性件(如片弹簧、弹簧垫、弹性挡圈、扭力簧杆等)的钢种。(https://www.xing528.com)

弹簧钢按其所用的生产工艺可分为冷拉、冷轧弹簧钢和热轧弹簧钢,按其化学成分则可分为碳素弹簧钢、低合金弹簧钢和高合金弹簧钢。

1)碳素弹簧钢 属高含碳量(一般wС>0.6%)的碳素钢。其特点是强度、硬度、弹性、抗疲劳性能良好,生产工艺简单,价格低,可用于制成纲丝、薄板、钢带等。

2)低合金弹簧钢 钢中的合金元素含量(质量分数)不超过5%,含碳量比碳素弹簧钢低(wC=0.50%~0.70%),各项力学性能高于碳素弹簧钢。低合金弹簧钢的用量大、用途广。

3)高合金弹簧钢 属特殊用途的弹簧钢,钢中合金元素的质量分数多超过10%。此类弹簧钢具有抗氧化、耐腐蚀、耐热、耐寒、无磁等特殊性能,属于不锈钢。

按生产工艺不同划分的冷拉、冷轧与热轧弹簧钢,也各有其特点。

按冷拉、冷轧成形的弹簧钢材,有钢丝、钢带、薄板、圆钢、方钢、扁钢、异形钢等。钢丝、钢带等截面尺寸小的钢材一般都是在冷态制簧,大部分弹簧制成后经去应力退火即可使用,但有些还需再进行热处理。冷态制簧一般用于中小型、形状较复杂、尺寸要求严格的弹簧或弹性件。

(1)冷拉弹簧钢丝 用冷拉钢丝制成弹簧的用量最大,用不同热处理方法制作弹簧的钢丝性能各不相同。

1)铅浴等温淬火钢丝

这种钢丝是由钢坯加热至奥氏体化后,在沿浴中等温处理,再冷拉至要求的钢丝尺寸。其力学性能由含碳量及冷变形量调节。这种钢丝冷卷成弹簧后只需低温退火消除加工造成的内应力即可使用。铅浴等温淬火钢丝的特点是强度很高,韧性及扭转、弯曲性能良好,可用于制作各类重要弹簧或阀门弹簧。铅浴等温淬火钢丝所用钢材主要是含碳量高的碳素钢及含锰低合金钢,如70、85、65Mn、70Mn优质碳素结构钢。

这类钢丝按强度不同分为不同组别。由于强度高,冷态卷簧难,故不适于卷制钢丝断面直径大的弹簧。

2)油淬火钢丝

由钢坯冷拔成规定尺寸的钢丝后进行连续加热油淬火再铅浴(或油)回火,用此钢丝制簧后只需进行去应力的退火处理即可使用。此法制成的弹簧钢丝性能均应稳定,适合大批量生产。钢丝所用钢材有碳素钢和合金钢,如70、80、65Mn、60Si2MnA、55CrSiA等。这类钢丝的抗疲劳性、屈强化、制簧成形后的尺寸形状稳定性、成品率高,是高级优质钢丝,可制作重要弹簧及阀门弹簧。55CrSiA油淬火弹簧钢丝是性能最优的弹簧钢丝。

3)冷拉退火钢丝

这类钢丝一般在拉冷后经正火、退火处理后供货,因此制簧后必须再进行淬火、回火才能达到要求的力学性能,所用钢材均为合金钢,如50CrVA、60Si2MnA、55CrSiA等。由于用这种钢丝制簧后需自行淬火、回火,热处理温度控制严格,因此钢丝性能的均匀、稳定性难控制,成本高,多用于小批量生产。

4)特殊性能钢丝

这类钢丝用于耐热、耐冷、耐腐蚀等特殊性能要求,采用的是不锈钢、耐热钢,如3Cr13、4Cr13、1Cr18Ni9、0Ci17Ni7Al等。钢丝制簧后必须定型处理,一般适用于小型、精密弹簧,但其中的3Cr13、4Cr13可制成尺寸较大的弹簧。

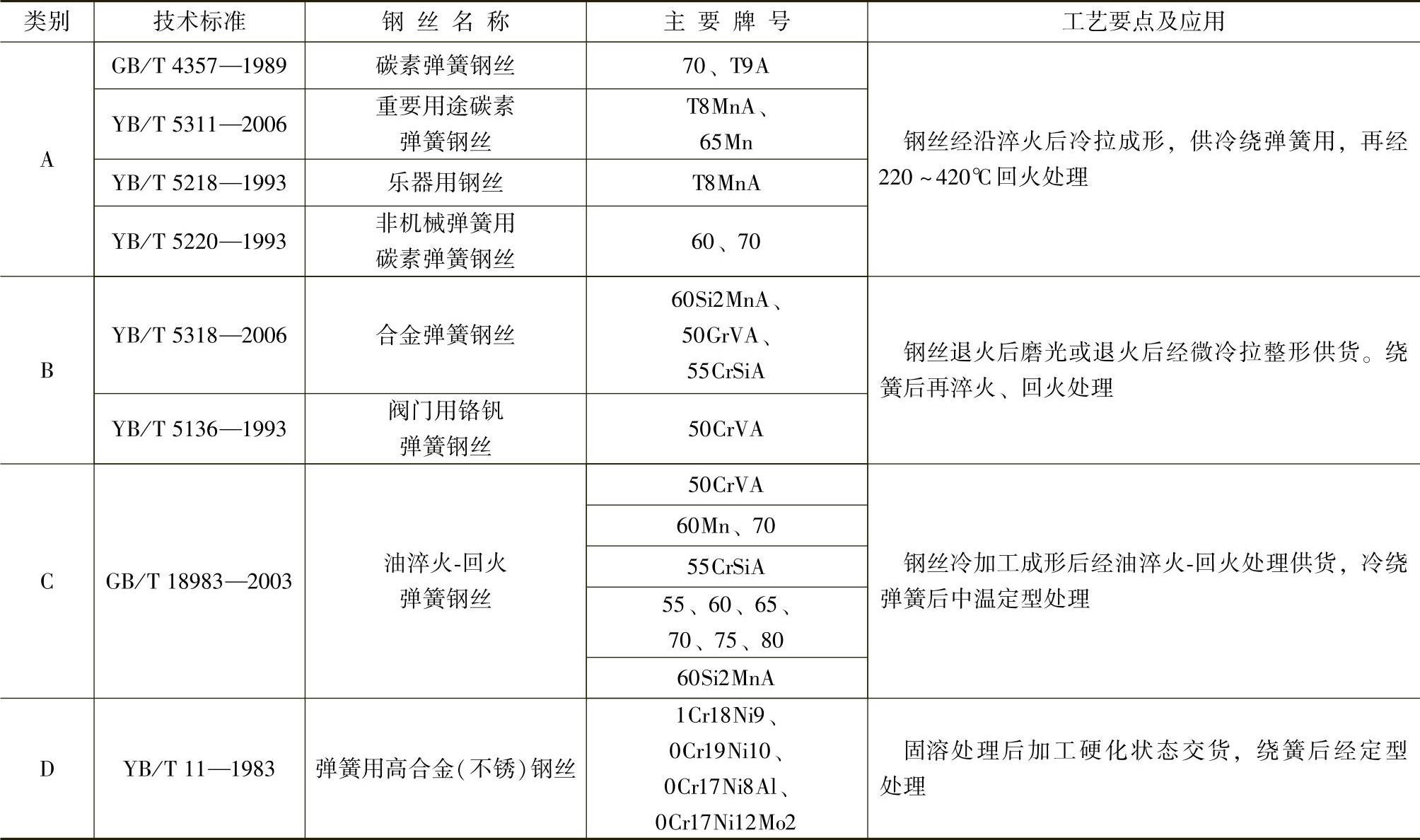

表2.8-29 弹簧钢丝标准分类

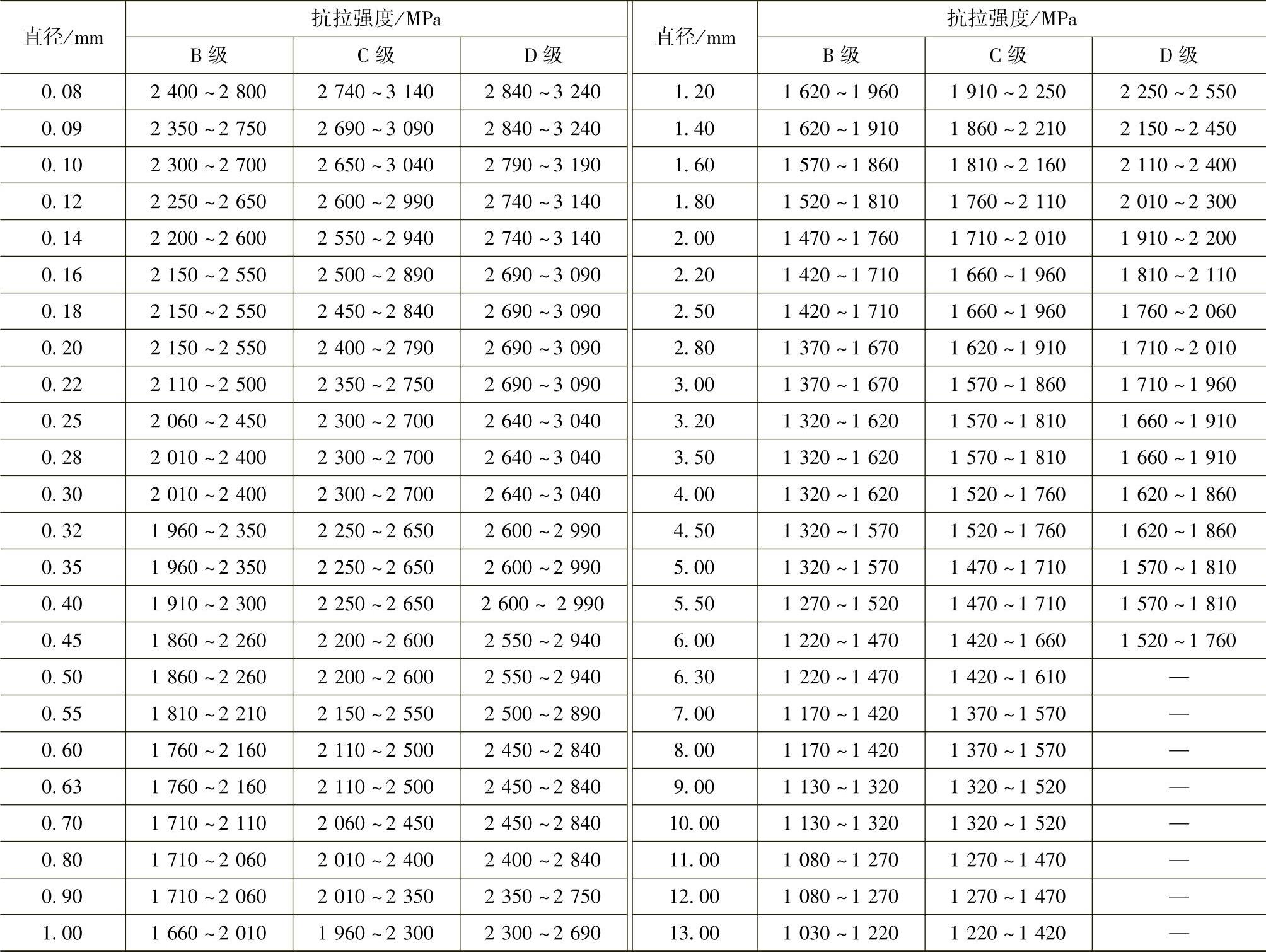

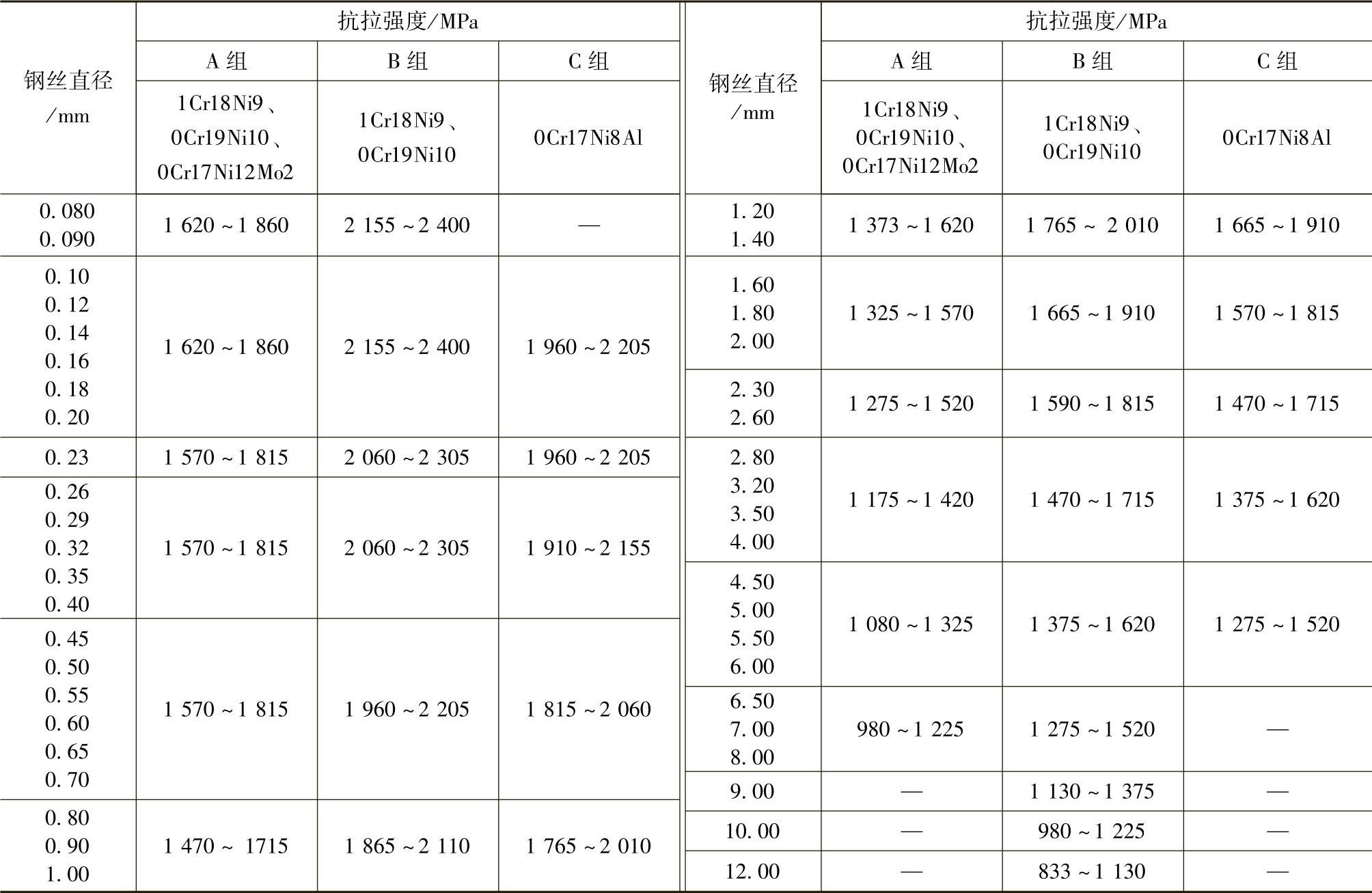

表2.8-30(一)和表2.8-30(二)分别为标准规定的碳素弹簧钢丝和高合金(不锈)弹簧钢丝的抗拉强度。钢丝按抗拉强度级别供货,其中:B级——用于低应力弹簧(直径0.08~13.00mm);C级——用于中等应力弹簧(直径0.08~13.00mm);D级——用于高应力弹簧(直径0.08~6.00mm)。

表2.8-30(一) 碳素弹簧钢丝的抗拉强度

表2.8-30(二) 高合金(不锈)弹簧钢丝的抗拉强度

(2)冷轧弹簧钢带、薄板 冷轧弹簧钢带、薄板是在冷轧后经过热处理,用于制造较小的弹簧或弹性件的材料,制簧后只需进行去内应力的退火处理。冷轧钢带所用的牌号除了标准(GB/T 1222—2007)规定之外(如70、80、65Mn、60Si2MnA等),还可用碳素工具钢,如T8A、T9A、T10A等。

(3)圆、方、扁、异型截面的冷拉、热轧弹簧钢材 圆、方、扁、异型截面的冷拉、热轧弹簧钢材的尺寸一般都比较大,需加热至高温后制成弹簧,再经淬火、回火。钢材一般按力学性能供货,如有要求,也可按淬透性供货,主要用于制作尺寸较大的弹簧及弹性件。选择弹簧钢材时,首先要根据弹簧制件的尺寸,根据淬透性是否足够选择,其次要注意表面质量及表面氧化脱碳及石墨化等,还要考虑热处理时的形状尺寸是否会发生变化。

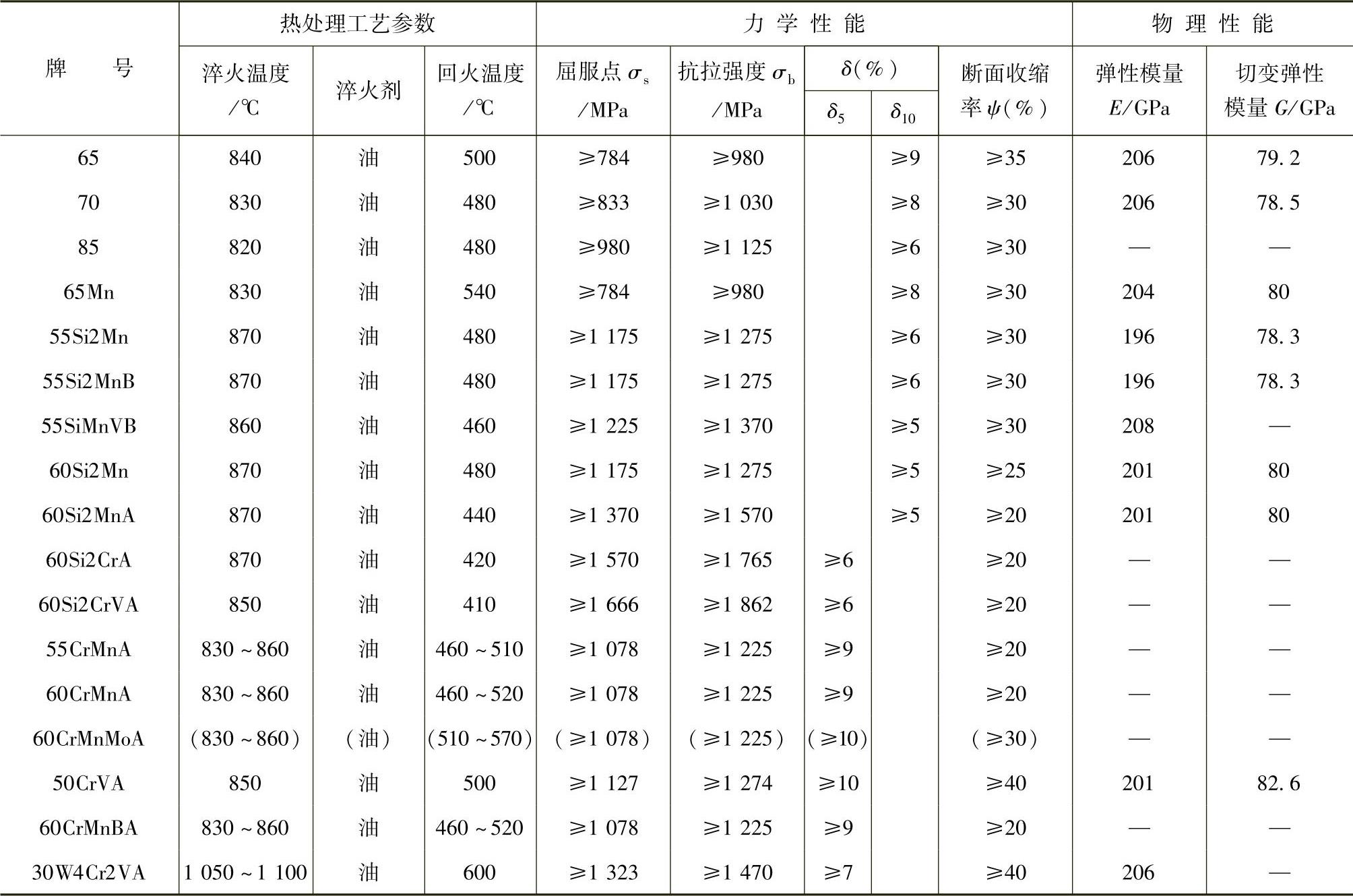

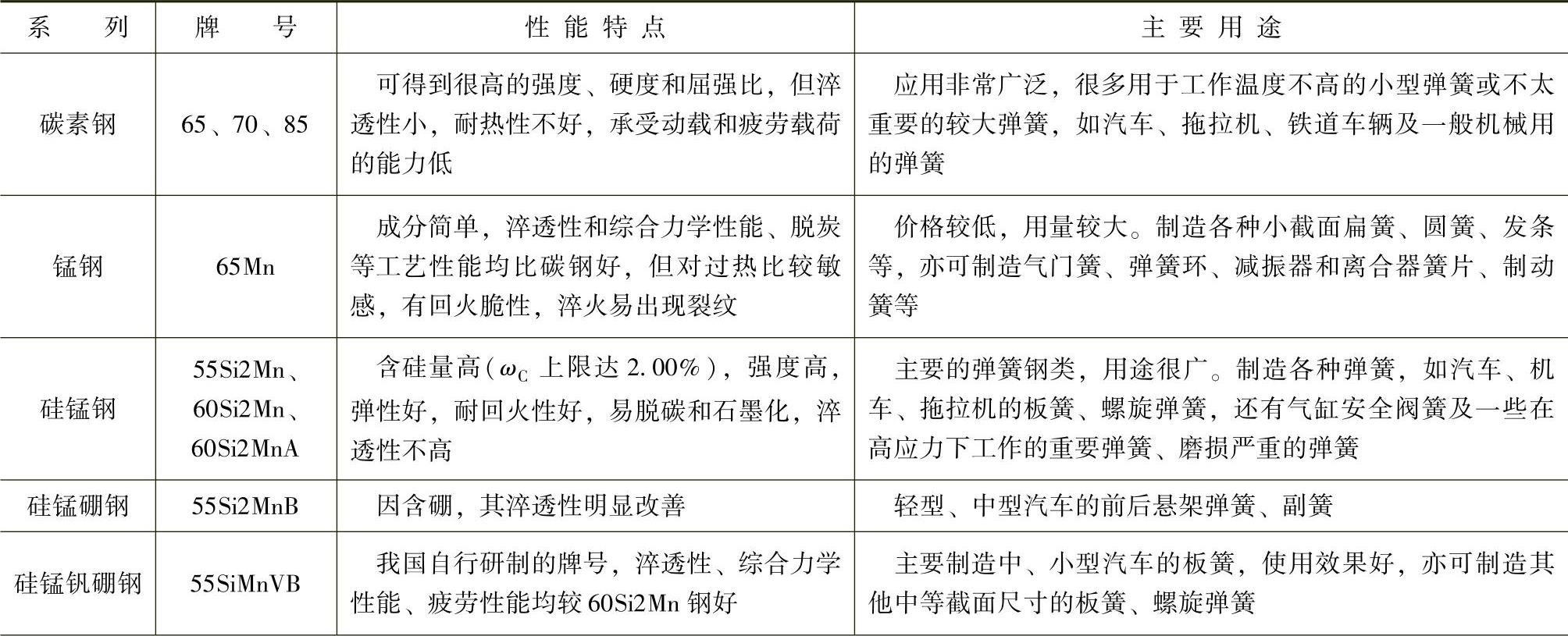

GB/T 1222—2007规定的弹簧钢牌号及热处理后的力学性能见表2.8-31(一),主要弹簧钢的性能特点及用途见表2.8-31(二)。

表2.8-31(一) 弹簧钢热处理后的室温力学性能及物理性能

注:本表内容除物理性能外,均摘自GB/T 1222—2007。

表2.8-31(二) 主要弹簧钢的性能特点及用途

(续)

(4)弹簧钢的选择

1)钢种的选择 弹簧钢有碳素弹簧钢和合金弹簧钢两种。与合金弹簧钢相比,碳素弹簧钢的强度高,价格低,但其淬透性低,故只能用于制造截面尺寸小的弹簧,如钢丝、钢带、薄板等。另外,碳素弹簧钢的热强性差,不能用于高温,最高只能在100~120℃的温度下工作,而且塑性、韧性、抗疲劳、抗氧化、耐蚀性能都较差。因此,尺寸较大、要求较高的弹簧多选用合金弹簧钢,但其价格较高。

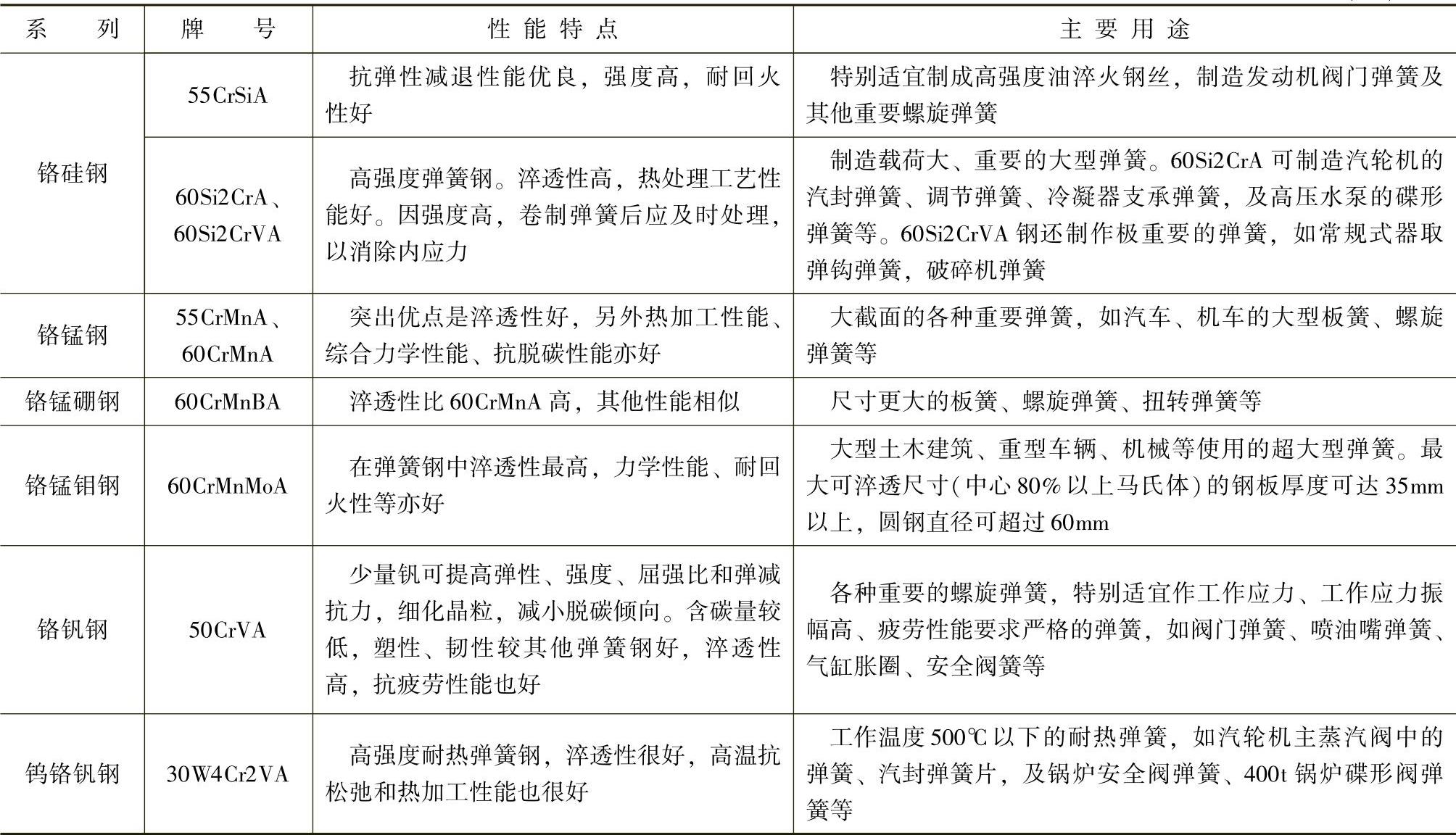

2)按弹簧件的截面尺寸选择牌号 因碳素钢的淬透性低、只能制作小截面尺寸的弹簧,故截面尺寸大的弹簧只能选用合金弹簧钢。但合金弹簧钢的淬透性也不同,因而尺寸大的弹簧或弹性件,必须根据制件的截面尺寸,选择相应淬透性的合金弹簧钢。弹簧件的截面尺寸应比淬透尺寸小,才能保证弹簧件的弹性极限、疲劳性能等力学性能要坟。列入国家标准的弹簧钢,其淬透性见表2.8-32。

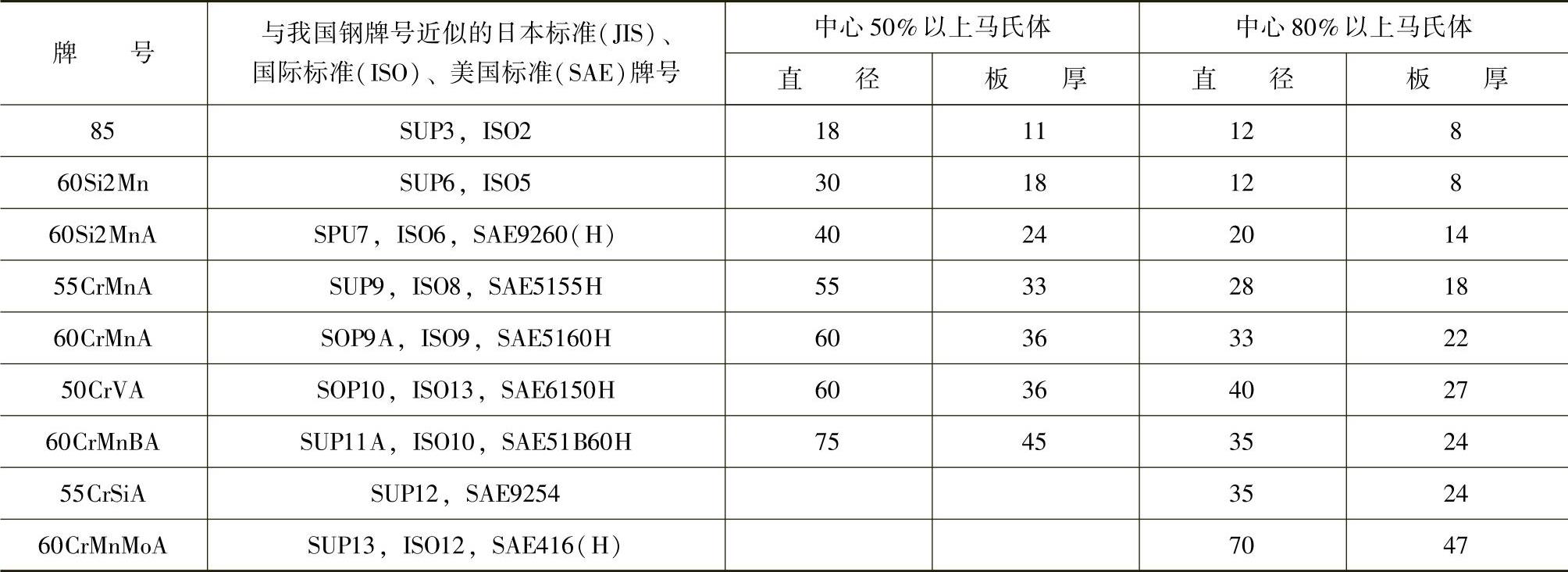

3)按弹簧工作应力选择牌号 弹簧件受到工作载荷作用时,在弹簧件中产生的应力不许超过弹簧钢材料允许的工作应力。此外,还要考虑弹簧的载荷性质,如果弹簧在动载荷作用下,就要考虑材料的疲劳极限值是否满足对弹簧件的要求。表2.8-33为常用弹簧钢的许用应力。

4)考虑工作温度及工作环境 不同的弹簧钢适应不同的工作温度,如超过允许的工作温度范围,弹簧钢的力学性能将大为降低。表2.8-34为常用弹簧钢的工作温度范围。但弹簧的应力大小、高温持续时间、寿命要求,都影响到弹簧适用的工作温度。

碳素弹簧钢的耐腐蚀能力比合金弹簧钢低。要求在耐腐蚀环境下工作的弹簧,应选择高合金弹簧钢。

5)考虑经济性 应根据使用要求、工作环境等合理选择,尽量选用碳素弹簧钢或合金元素含量低的牌号。特别是尺寸大、批量大的弹簧件,应在满足工作要求的前提下,多方面考虑,不能造成浪费。

表2.8-32 弹簧钢油淬的淬透尺寸 (单位:mm)

表2.8-33 常用弹簧钢的许用应力及工作温度

2.4.4 工具钢

工具钢是主要用于制造切削工具(或称刃具)和量具的材料。由于工具钢在硬度、韧性、耐高温、耐冲击性等使用性能方面的要求与模具钢相同,因此工具钢和模具钢实际上是同类钢种,通用性大,但工具钢与模具钢的性能要求重点还是不相同,本《手册》将工具钢与模具钢分开列出,以方便选用。

工具钢按其使用性能分为:碳素工具钢、合金工具钢和高速工具钢。高速工具钢按其性能又分为通用型、超硬型高速钢及粉末冶金高速钢、低合金高速钢等。

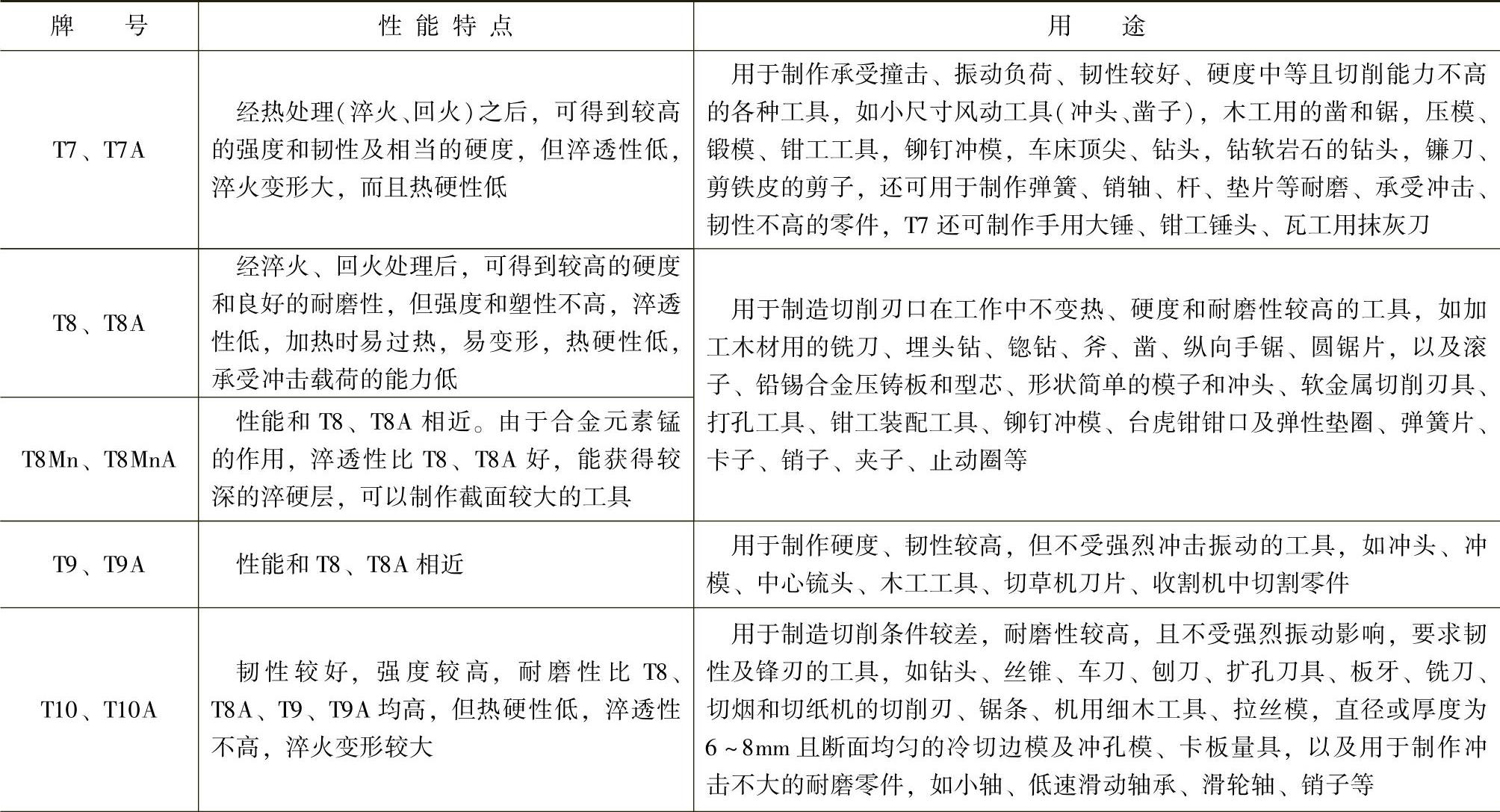

(1)常用碳素工具钢

1)性能特点及用途 碳素工具钢是含碳量wC在0.65%~1.35%范围的高碳钢。根据钢中硫、磷及其他非金属杂质含量的高低,它可分为高级优质碳素工具钢和优质碳素工具钢。前者的综合力学性能更好一些。

碳素工具钢仅适用于制造截面尺寸较小、进给量较小、切削速度较低的刀具及形状简单的量具,也可用于制造简单的模具。

碳素工具钢的牌号、性能及用途见表2.8-34。

表2.8-34 碳素工具钢的牌号、性能及用途

(续)

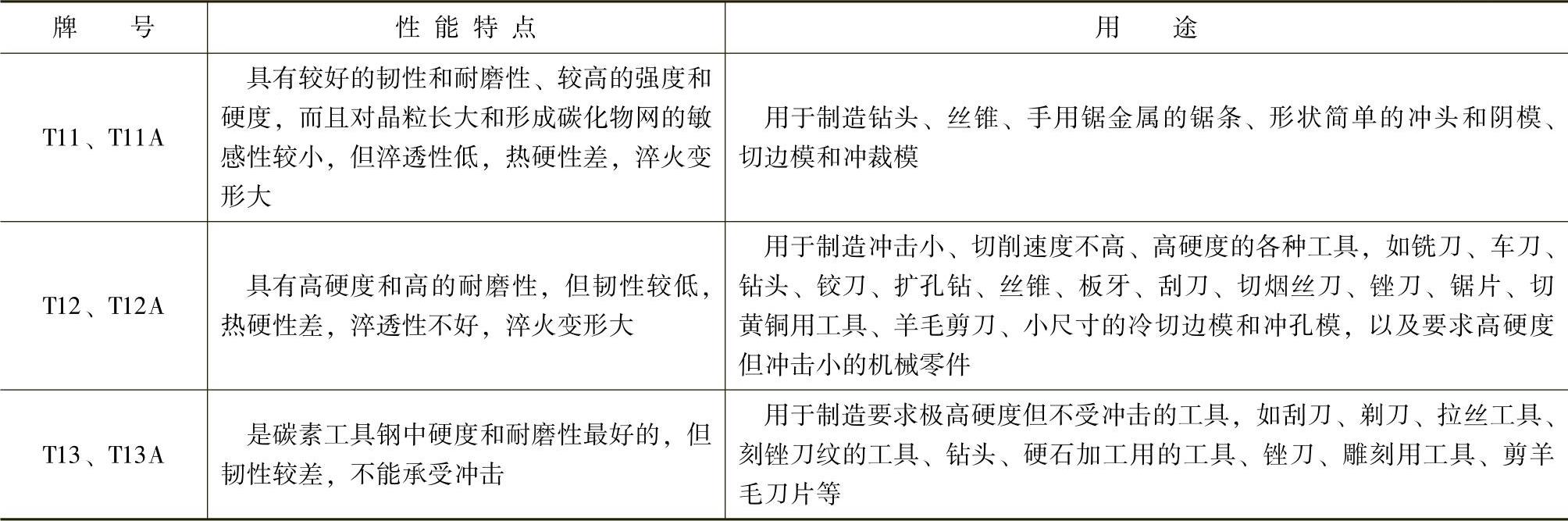

2)碳素工具钢的化学成分及热处理后硬度 碳素工具

钢的化学成分和热处理后硬度见表2.8-35。

表2.8-35 碳素工具钢的化学成分及热处理后硬度

注:1.平炉冶炼钢的含硫量:高级优质钢(牌号后加符号“A”)wSi≤0.025,优质钢wSi≤0.035%。

2.高级优质钢的含硫量wSi≤0.020%,含磷量wP≤0.030%。

3.钢中残余元素允许含量,wCr≤0.25%,wNi≤0.20%,wCu≤0.30%。

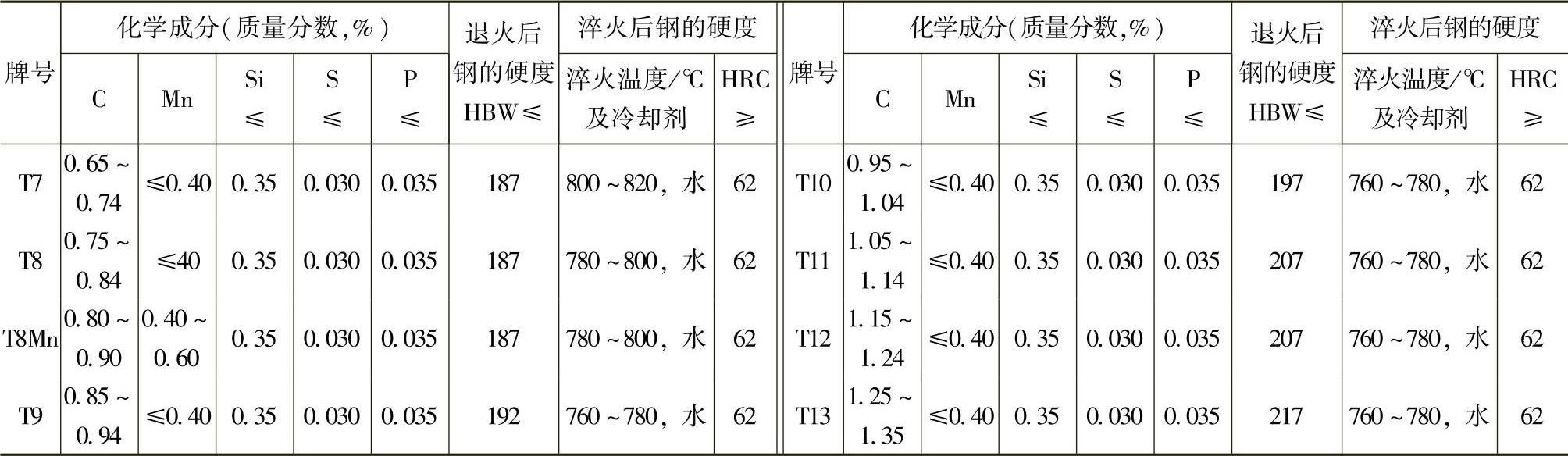

(2)常用合金工具钢

1)合金工具钢的牌号、性能及用途 合金工具钢是在碳素工具钢的基础上加入一定量的不同合金元素的钢种。合金工具钢比碳素工具钢的硬度、韧性和耐磨性高,淬透性、热硬性也比碳素工具钢高,且牌号、品种也较多。合金工具钢的含碳量较高,属于高碳钢。按合金元素含量的高低,它可分为低合金工具钢(合金元素总质量分数小于4%~5%)、中合金工具钢(合金元素总质量分数为5%~10%)和高合金工具钢(合金元素总质量分数大于10%);按合金工具钢的用途,它又可分为刀具钢、量具钢和耐冲击工具用钢。

合金工具钢的热处理大多采用淬火后低温回火,但当用作热作模具钢时,因要求高韧性,故常采用调质处理。

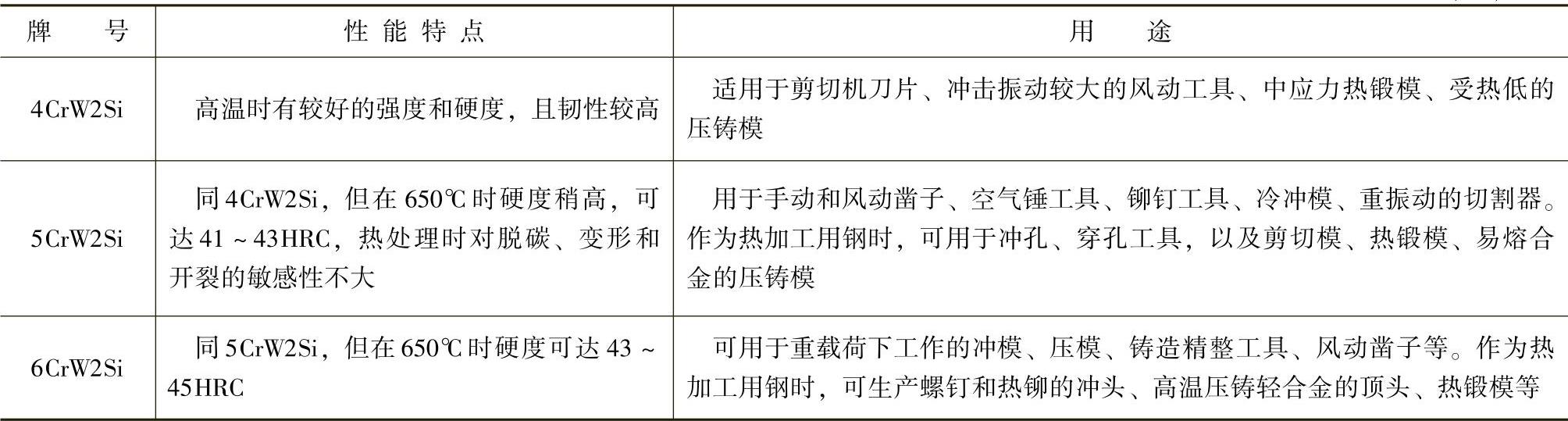

合金工具钢用于制造截面尺寸较大、形状复杂、性能要求较高的刀具、量具。其牌号、性能及用途见表2.8-36。

表2.8-36 合金工具钢的牌号、性能及用途

(续)

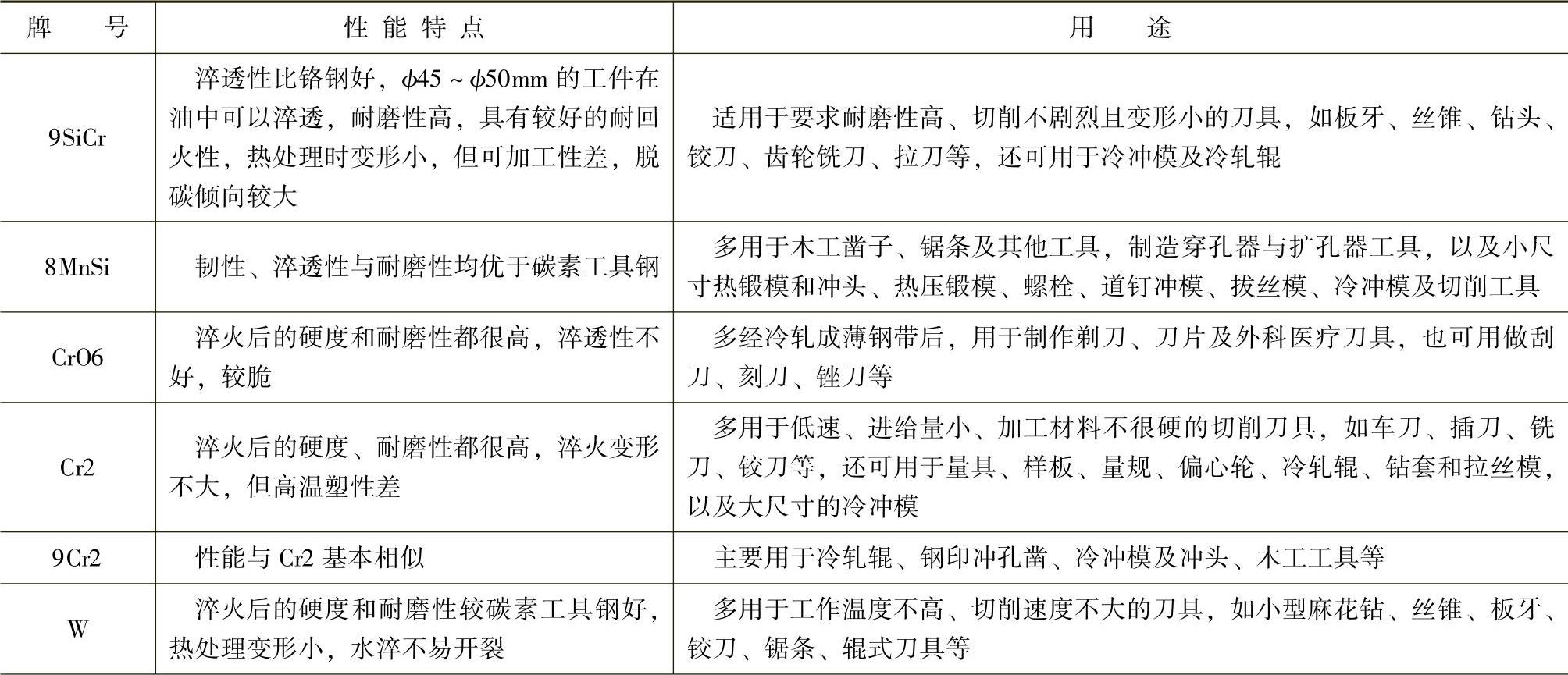

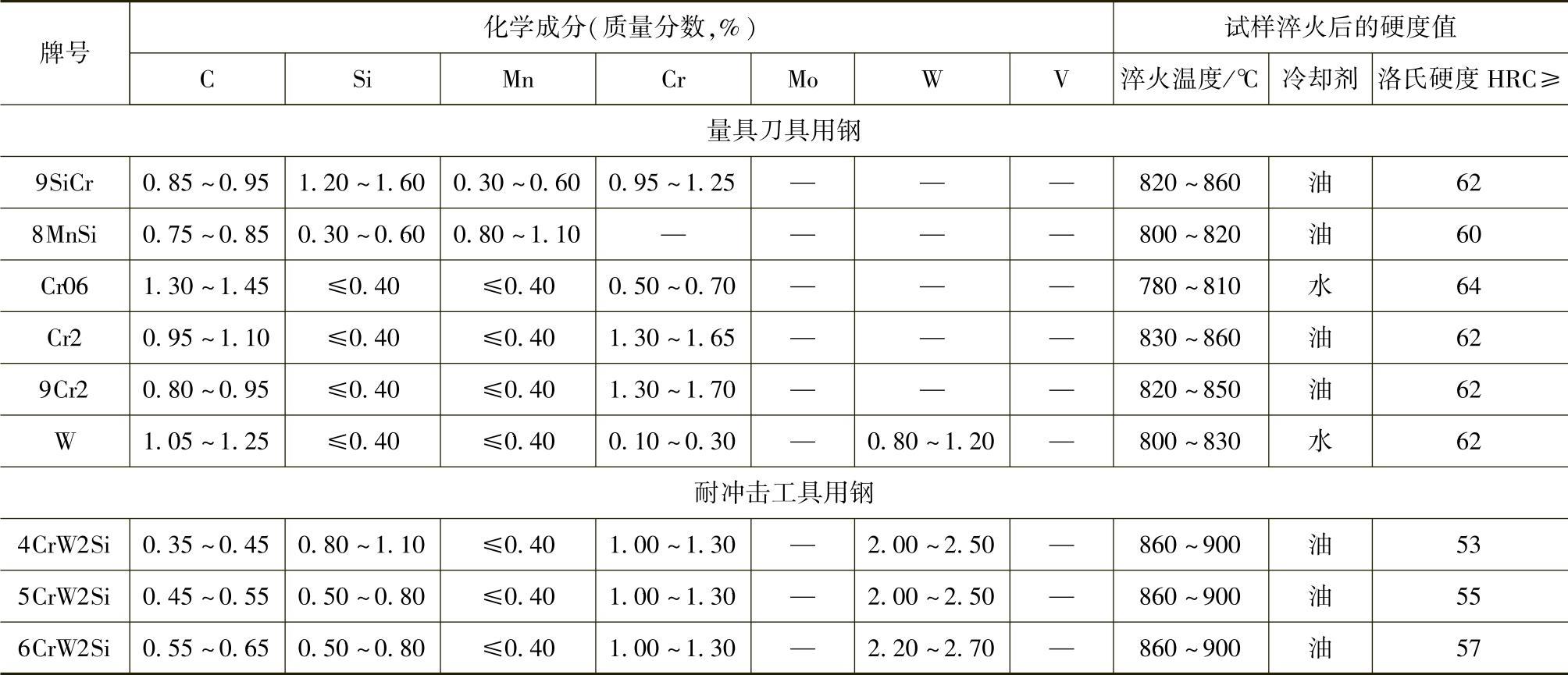

2)合金工具钢的化学成分及热处理后硬度(表2.8-37)

表2.8-37 合金工具钢的化学成分及热处理后硬度

(3)常用高速工具钢 高速工具钢主要用于机床切削刀具,简称高速钢。高速钢除了用作切削刀具外,还用于制作高档冷、热作模具,还有轧辊、高温滚动轴承及高硬、高精、耐热、耐磨的机械零件。

高速工具钢按性能分为两大类:通用型高速钢和特种高速钢。

a)通用型高速钢 可广泛用于制作各类刀具,用量最大,其代表牌号有:W18Cr4V、W2Mo9Cr4V2、W6Mo5Cr4V2等。

b)特种高速钢 又称为高性能高速钢。该钢可分为高钒型、含钴型和超硬型。高钒型特种高速钢中的钒含量一般在3%以上,其代表钢种有W6Mo5Cr4V3、W9Mo3Cr4V3、W12Cr4V4Mo等。含钴特种高速钢中的含钴量wCo为5%~13%,其代表牌号有:W6Mo5Cr4Co5、W6Mo5Cr4Co8、W18Cr4Co5、W18Cr4V2Co8、W12Cr4V5Co5等。

比特种高速钢性能更高的高速钢还有:超硬高速钢、粉末冶金高速钢等。

1)高速钢的性能特点及品种规格

a)使用性能

①硬度。指高速钢在淬火、回火后的硬度(二次硬度),它取决于钢的化学成分及淬火温度。

②高温硬度。指将钢加热至500~650℃的高温状态下,高速钢能够保持的硬度。这是衡量高速钢在切削高温下切削能力的重要指标。

③热硬性。热硬性是指钢的高温硬度。钢在淬火、回火后再在高于回火温度下加热,此时因钢的组织转变而导致硬度下降,从硬度的下降程度可判别钢组织的稳定性,即判别钢的耐热能力。这一性能也可以判别刀具材料在实际使用中耐热性能的高低,刀具在实际使用中会反复出现高温切削状况。

④抗压强度。刀具切削时其切削部位受到很大压力,在此压力下材料必须不产生断裂破坏。高速钢的屈服强度σ0.2在2000~3000MPa间,断裂强度在3000~4000MPa间。

⑤冲击韧度和抗弯强度。刀具在切削受力时,必须能承受切削的冲击载荷而不产生裂纹,并且在高载荷下刀具材料产生的变形应尽可能小。

⑥耐磨性。刀具材料在高温、高压下工作极容易因产生磨损而使刀具失去切削能力,并影响加工工件的精度,因而刀具材料必须有好的耐磨性以增加切削寿命。

b)工艺性能 为了使刀具在制造过程中得到要求的形状尺寸和减小制造成本,刀具的制造过程必须有好的工艺性能。工艺性能包括:热加工时的热塑性,磨削时的可磨削性,热处理时的氧化、脱碳敏感性、淬火过热敏感性及裂纹敏感性等。

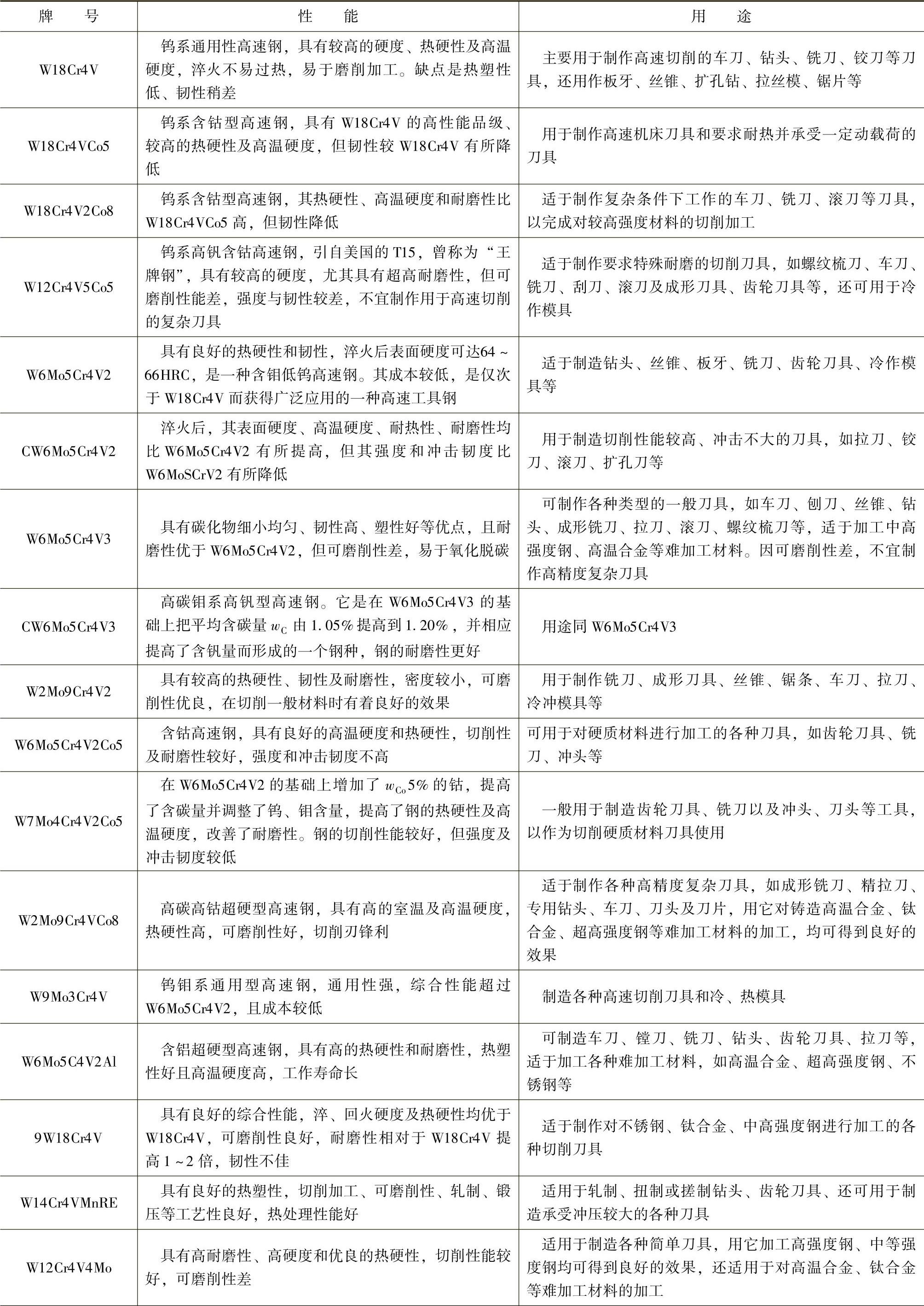

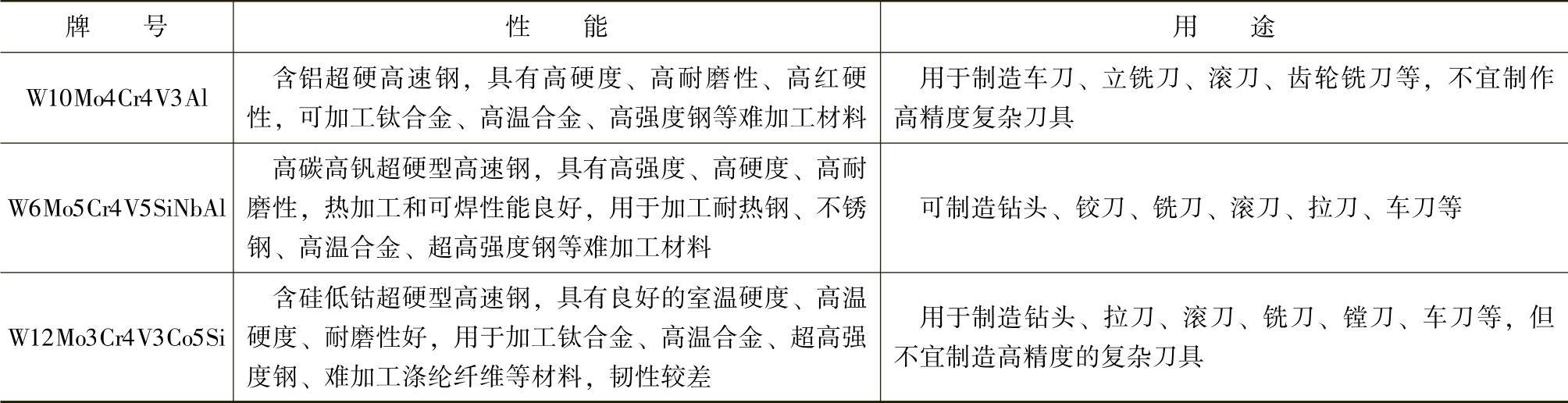

2)高速钢的牌号、性能及用途(表2.8-38)

表2.8-38 高速工具钢的牌号、性能及用途

(续)

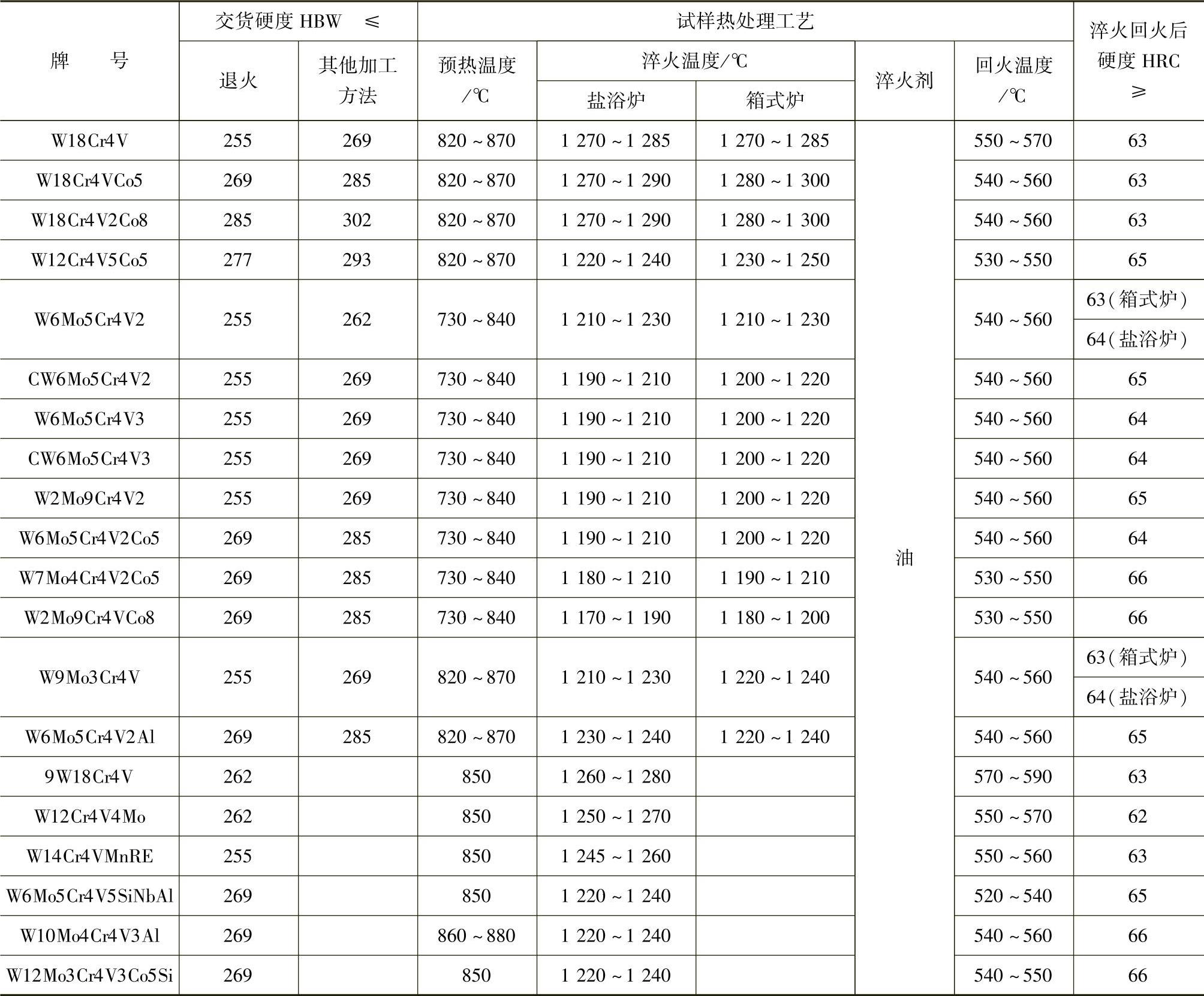

3)高速工具钢交货状态和热处理后的硬度值(表2.8-39)

表2.8-39 高速工具钢交货状态和热处理后的硬度值

注:1.回火温度550~570℃时回火2次,每次1h;回火温度540~560℃时,回火2次,每次2h;回火温度530~550℃时,回火3次,每次2h。

2.热轧、锻制、剥皮、冷拉及银亮钢棒材(GB/T9943—2008)的最大尺寸至120mm,尺寸规格应符合相应国标的规定。

(4)硬质合金 硬质合金是由一种或多种难熔的碳化物与金属粘结剂经粉末冶金技术烧结而成的材料,与由冶炼技术制成的钢材性质完全不同,但由于它是一种具有高强度、高硬度、耐磨、耐蚀、耐高温和热胀系数很小且大量使用的工具材料,因而将硬质合金与工具钢归于同一体系,以方便选用。

我国常用硬质合金按其化学成分及用途分为三类:

1)钨钴类(WC-Co)硬质合金 合金中的硬质相是WC,粘结相是Co,代号为K,相当于旧标准的YG类。

2)钨钛钴类(WC-TiC-Co)硬质合金 合金中的硬质相为WC、TiC,粘结相为Co,代号为P,相当于我国旧标准的YT类。

3)钨钛钽(铌)钴类(WC-TiC-TaC(NbC)-Co)硬质合金,它是在P类合金中添加TaC(NbC)烧结出来的,其代号为M,相当于旧标准的YW类。

上述三类硬质合金中,主要硬质相均为WC,称为WC基硬质合金。

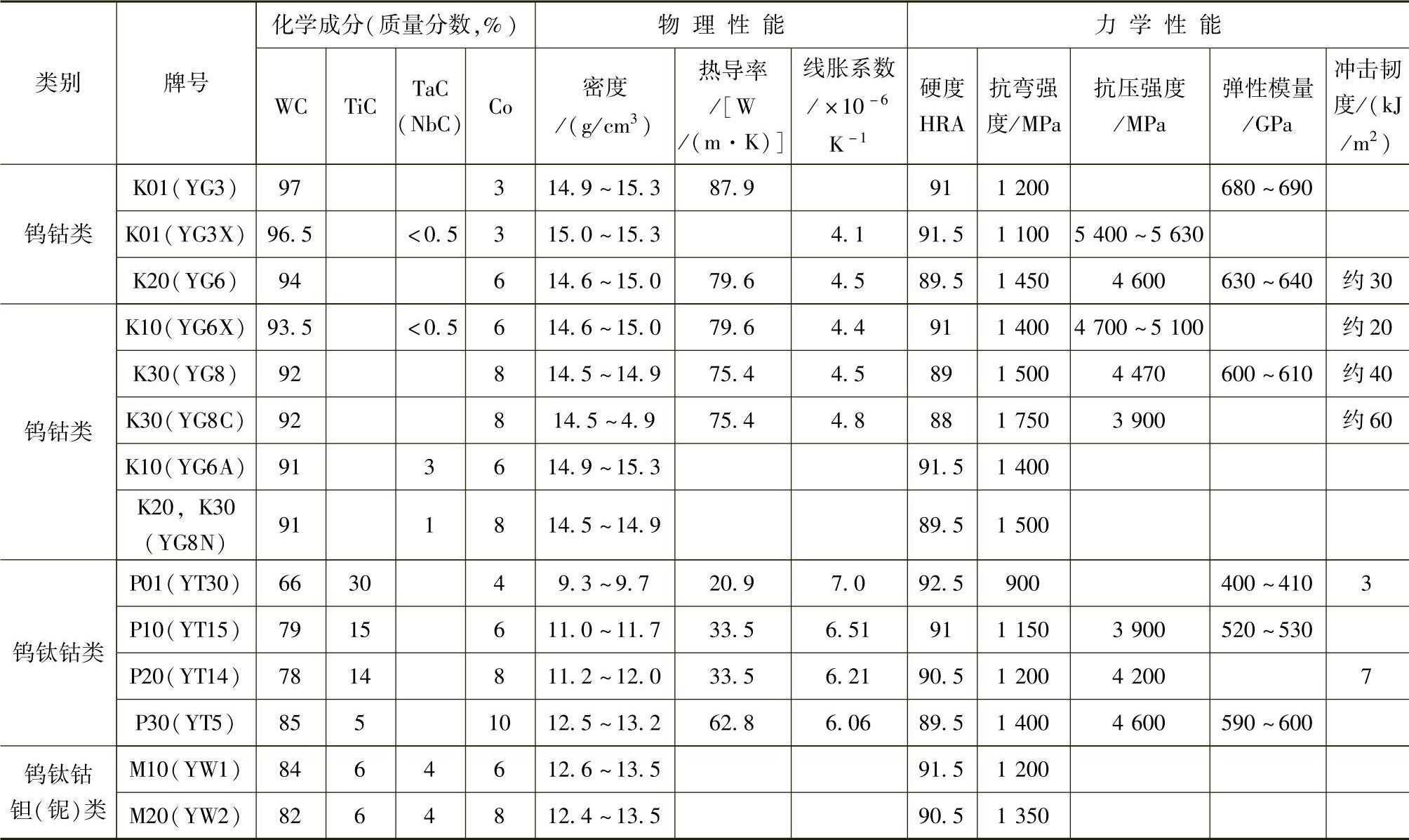

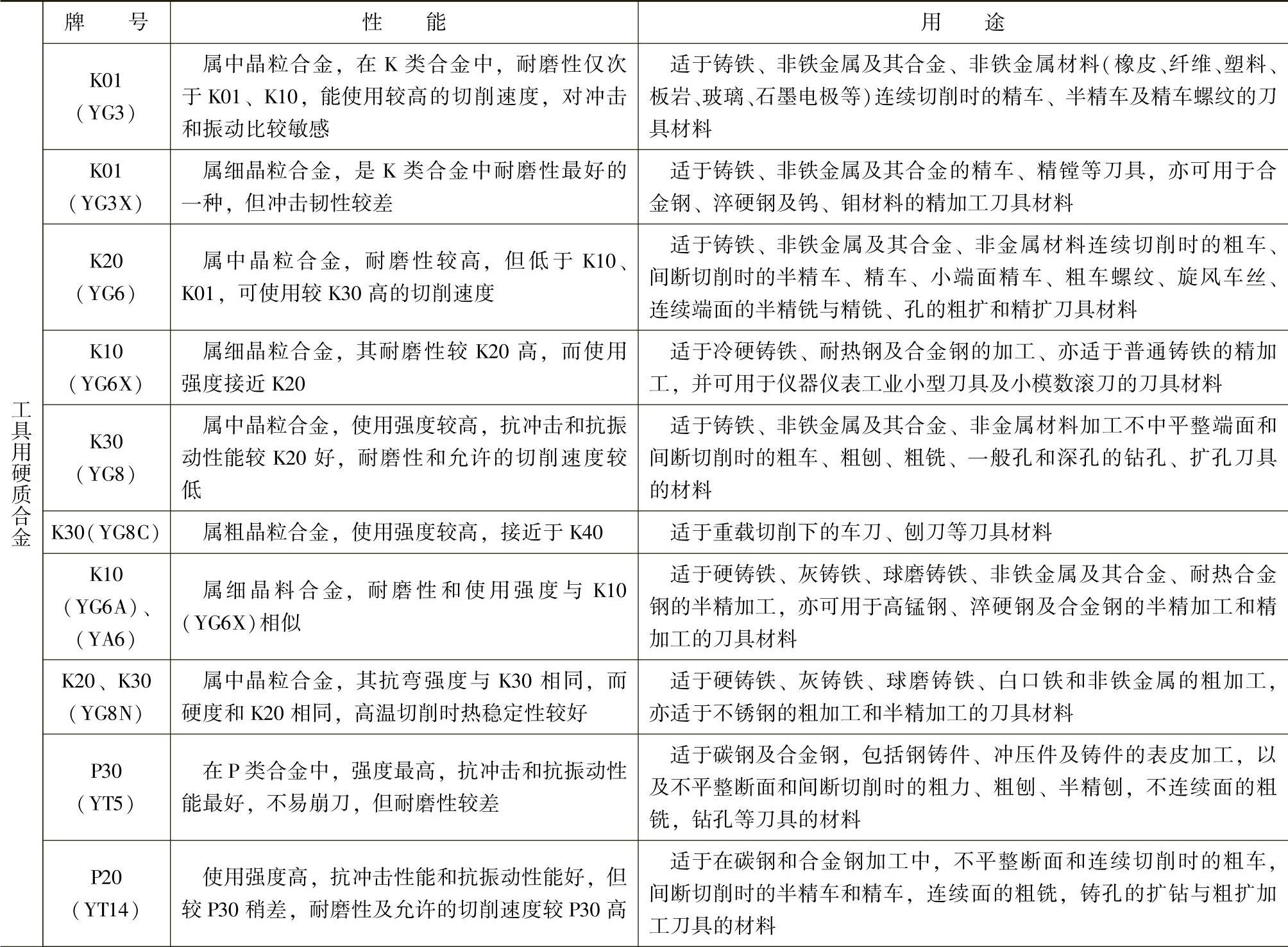

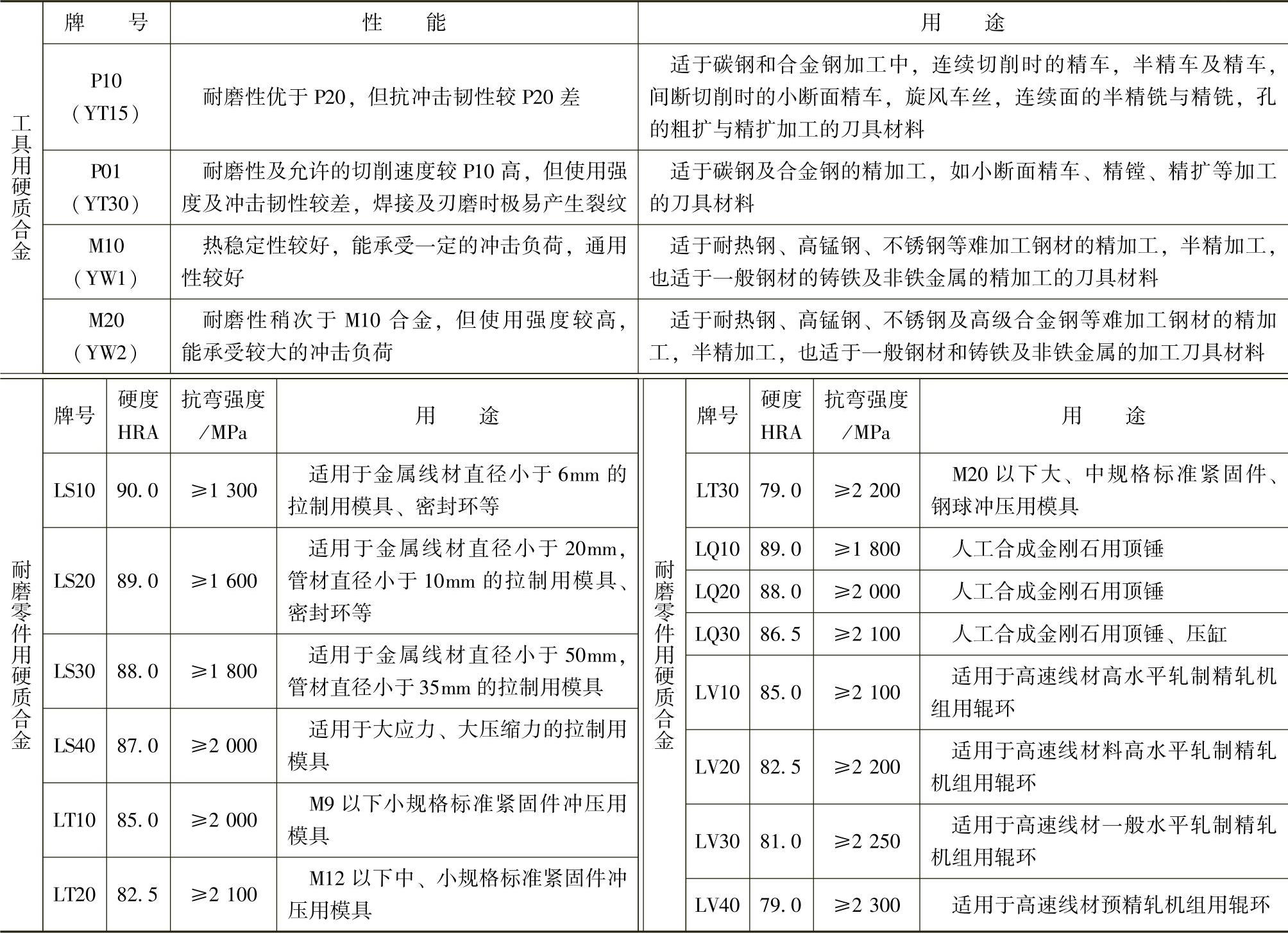

国产常用硬质合金的牌号、成分及性能见表2.8-40。工具用和耐磨零件用硬质合金的性能和用途见表2.8-41。

表2.8-40 国产常用硬质合金牌号、成分及性能

注:“牌号”栏中,括号内为旧牌号。

表2.8-41 工具用和耐磨零件用硬质合金的性能和用途

(续)

注:“牌号”栏中,括号内的代号为旧牌号。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。