所谓TPM,是Total Productive Maintenance的缩写,中文翻译成“全面生产维护”,虽然有些企业把TPM的T称为“全员”,但从定义中的意思看来,T以“全面”来解释似乎比较恰当,Nakajima(1989)认为这个T,隐含着“总体效率(盈利能力)——Total Effectiveness(Profitability)”“全面预防维护——Total Preventive Maintenance:To Improve Maintainability As Well As Preventive Maintenance”以及“全面参与——Total Participation OfAll Team Members”三个意思。除此,还有“全面系统——Total System&Total Process”的意思。如果从TPM的定义来看,“全员”也仅是其中五点之一而已,所以,“全员”并不足以代表其真正的意思。

TPM是由全体员工通过小组活动进行生产维护,其目的是提高生产效率以充分利用各种资源。TPM可以说是一个将好的想法成功实施的有机过程。

根据Nakajima(1988)的描述,1969年左右,位于日本爱知县刈谷市的日本电装株式会社(以下简称“日本电装”,该公司于1961年获戴明奖),为了彻底实践丰田生产方式,乃与日本设备工程师协会(原属日本能率协会JMA,1984年自JMA分离出来,定名为JIPE)全面协力展开所谓的“全员参加的生产维护”活动(简称TPM),这之后的三年,日本电装在TPM的活动成果方面,可以说有非常长足的进步,也因此,在1971年荣获PM优秀事业场奖(简称PM奖,1964年由JIPE设立,主要针对以美国式设备管理部门为中心有执行成果、设备管理技术有卓越研究的企业,1971年开始针对实施以日本发展的全员参与的PM有成效的企业颁奖,该奖项自1994年起改为TPM奖,总共分成七类)。因此,日本电装可以称得上是TPM的模范企业,当然也可以说是TPM的发祥地,而JIPE当时在相关杂志上对于日本电装的实施过程介绍,也使得日本产业界有一个良好的模式借鉴来导入。

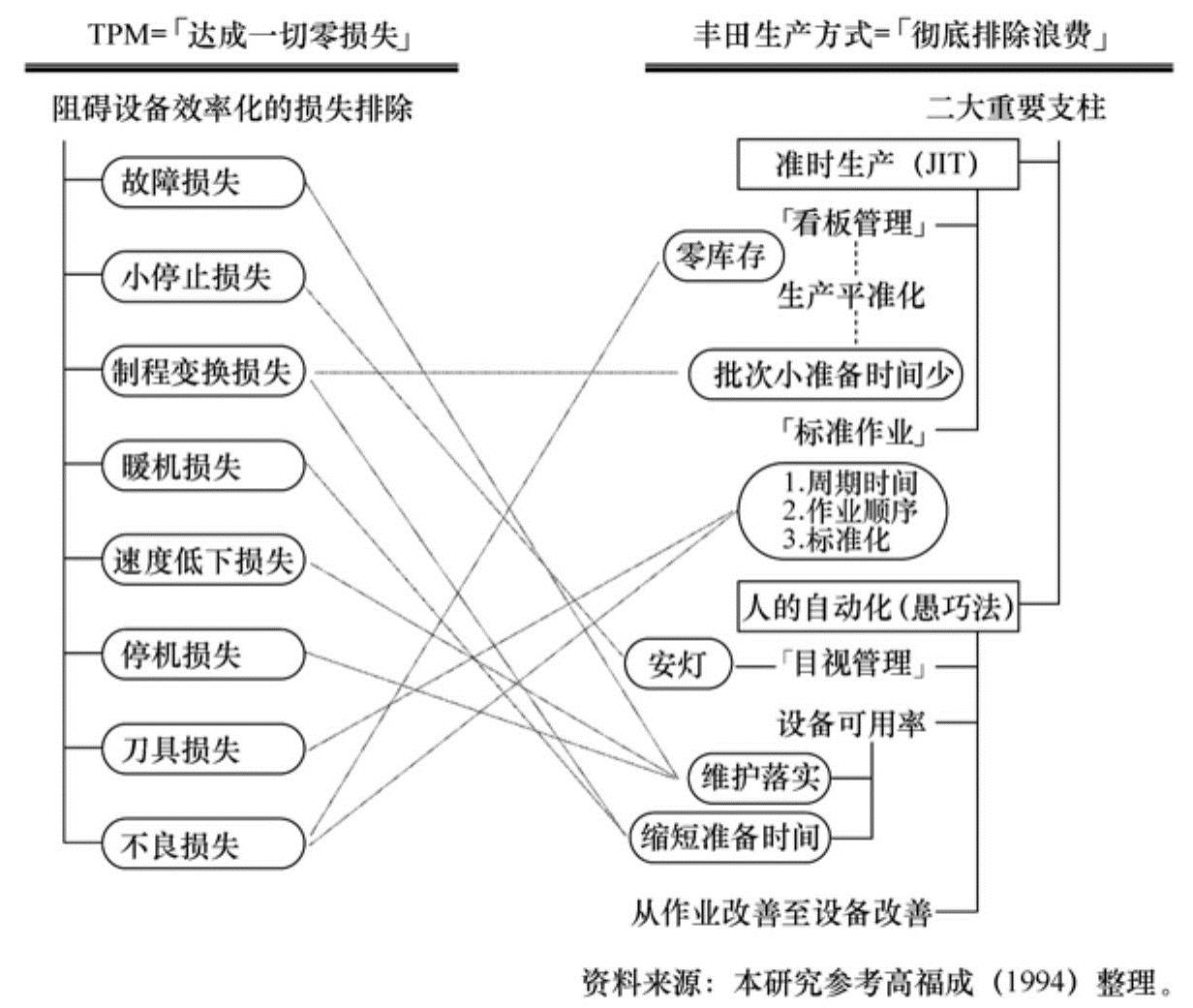

TPM是达成丰田生产方式不可或缺的手法,这两者的关系见图2.1-1。丰田生产方式中,JIT(Just In Time)和人的自动化是两个重要支柱,这里所谈的“人的自动化”是把人当成设定好的机械一般的概念,即不管是由哪一个人操作,只要依照设定的方式进行作业,都不会出问题,为了达成这样的理想,便必须通过愚巧法(Fool Proof)、目视管理的改善方式,不断朝一次便可操作不出错的目标改进;而TPM中,运用目视管理、愚巧法、点滴教育(One Point Lecture,OPL)来改善设备与操作问题,也是非常普遍的。

为了要做到JIT,不良率要趋近于零,这样才不会要出货时才发现良品数量不够,更不会货送到客户那边,结果发生不良品还要紧急补货的状况;另外为了实时供货,设备也不能有突发故障的情形发生,因为害怕生产过程会有设备故障发生,所以必须提早生产,当订单突然产生变化时,库存或呆滞品就会产生。因此,如果能够将不良率及故障率降为零,则零库存的理想才能实现。零库存在产品生命周期日益短缩的趋势下,更显出其重要性。

中嶋清一(1992)说,基本上TPM的概念产生是以美国的预防维护(Preventive Maintenance,PM)为蓝本发展出来的,而PM的目的有四个,即:

1)延长设备寿命。

2)使设备在最适状况下生产,确保投资效益。

图2.1-1 TPM与丰田生产方式的关系(https://www.xing528.com)

3)随时保持能处理紧急事故的状态。

4)确保安全。韩战期间,驻日美军为确保军备的高度可靠性,实施故障预防及定期检查、调整、润滑、整备等维护措施。1954年,美国通用电气公司为提高生产力而实施生产维护(Productive Maintenance),由维护人员负责改良维护(Corrective Maintenance)及预防维护工作,因得不到经营者及作业人员的支持,成效不佳。(李茂新,2001)

直至1970年以后才正式有TPM的雏形出现,根据Nakajima(1995)的说法,TPM(Total Production Maintenance)从1971年开始推广以来,最初的定义是以生产部门为对象,并以提升设备效率化为主要诉求。TPM可以说是一项经由全员参与,在设备的生命周期中使其总合效率最大化的生产哲学(Nakajima,1998)。TPM提供了公司全面性达成维护管理的短期与长期项目。在短期方面,专注在生产部门的自主维护、维护部门的计划维护以及营运与维护人员的技能发展。在长期方面,则将焦点放在新设备的设计与消除造成设备损失时间的根源。

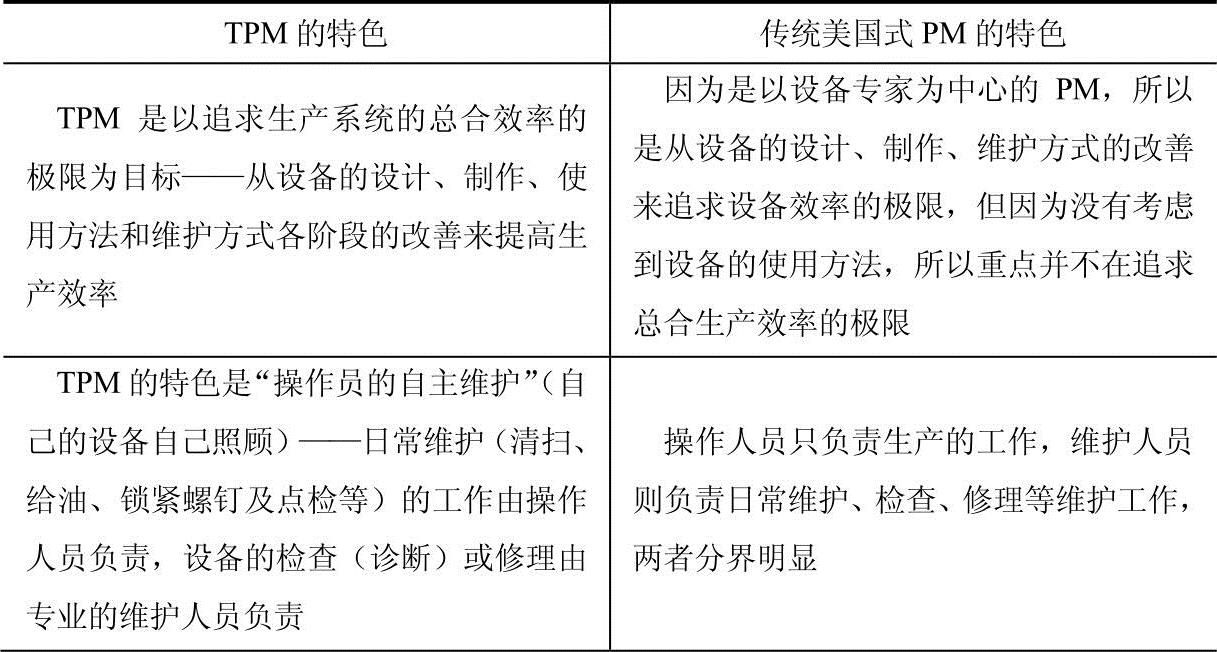

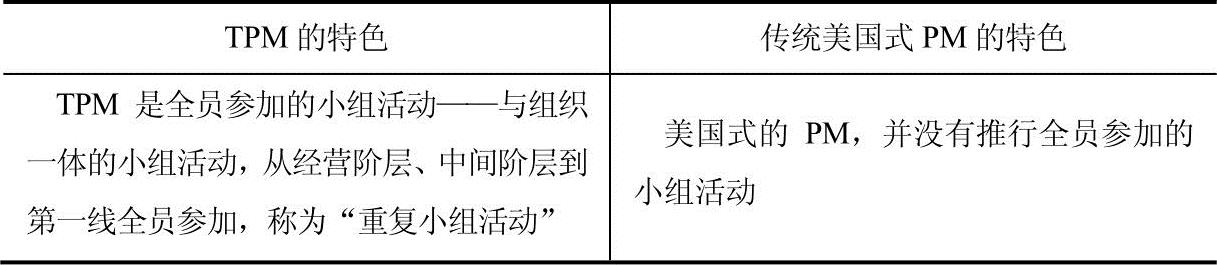

TPM与传统美国式PM的不同特色以表2.1-1来表示。

表2.1-1 TPM与传统美国式PM的不同特色

(续)

资料来源:新‧TPM展開プログラム—加工組立篇。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。