基于环保、节能以及节约使用材料的考虑,降低制冷系统制冷剂的充注量,正在引起相关部门和科研人员越来越多的兴趣,并成为重要的课题。在欧美工业发达国家,许多大型制冷设备企业已经投入很多的科研人员进行研究,并且投入资金研发和试验。到目前为止,取得了比较理想的结果,并且正在申请甚至已经获得了许多的专利。从发展趋势来看,从制冷系统安全可靠性、节能、安装维护以及制造成本等方面考虑,机组化、工厂化和低充注量会成为这个行业的发展主流。

制冷系统什么标准能称为低充注量的系统?根据参考文献[27]介绍:在以氨为冷库主要制冷剂的美国,满液式供液系统中(泵送再循环液体系统)经过比较合理的设计并且优化的系统称为PRL(Pumped Recirculated Liquid)系统。根据制冷量来衡量系统氨液的充注量,基准的PRL系统的充注量是:17.314~23lb/冷吨(2.23~2.97kg/kW)。而低充注量的基准是少于PRL系统50%的充注量。根据这种趋势进一步发展,可以预期以后的系统充注量会不高于1.29kg/kW。

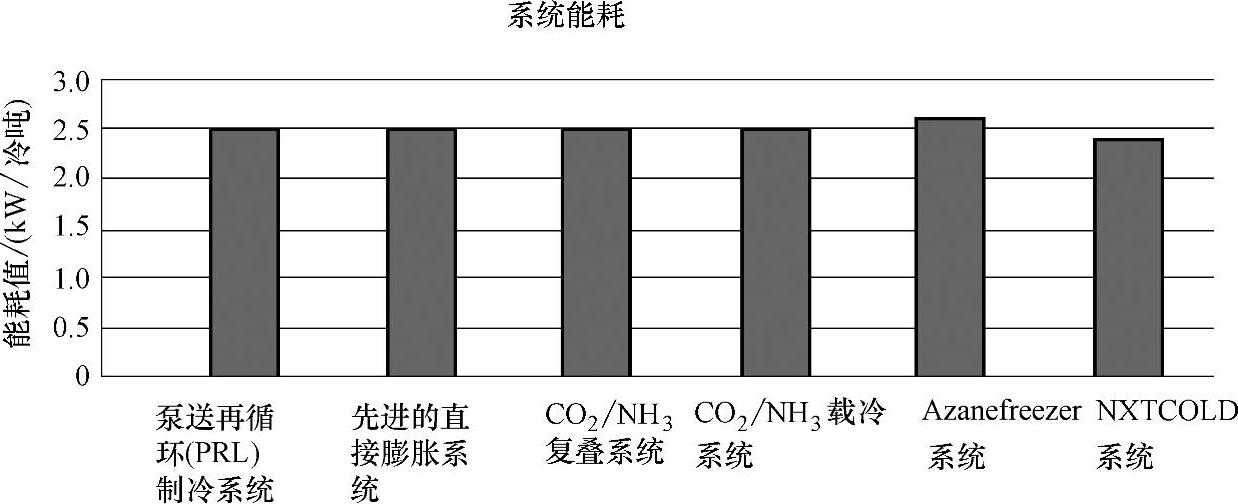

这些系统除了低充注量以外,还有几个指标可以衡量这种系统的先进性:能耗、安装成本和维护成本。其中能耗的基准是:在冷凝温度35℃的条件下,2.5kW(耗电)/冷吨(制冷量);而安装与维护成本因为各国货币价值以及收入水平有区别,没有太多的可比性,这里不再列出。

参考文献[27]介绍,从目前已经投入使用的制冷系统中,可以称为氨低充注量的系统有以下几种:

1)先进的直接膨胀(使用电子膨胀阀)系统,简称DX(氨)系统。

2)CO2/NH3复叠系统。

3)CO2/NH3载冷剂系统。

4)Star(欧洲一家制冷工程公司)AzanechillersTM和AzanefreezersTM系统[Azanechill-ersTM采用乙二醇作为载冷剂,AzanefreezersTM采用独特的低压循环桶(LPR)系统设计],所有控制阀位于冷凝装置内。取消了蒸发器上阀站的需要,低压循环桶(LPR)的低循环倍率和先进的铝蒸发器的组合构成了一个高效率的系统。

5)NXTCOLDTM机组系统(一种特殊的直接膨胀系统,通过利用多种专利技术在蒸发器独特的供液和供液控制算法以及制冷剂的充注量方面取得了显著的进步)在所有的低充注量的系统中具有最小的充注量。

6)Frick@低灌注量中央系统[28],以及一些欧美工业制冷公司的低灌注量系统(如EVAPCO有限公司)。

1.DX(氨)系统

DX(氨)系统即氨的直接膨胀系统,适用于氨应用的电子膨胀阀有两种基本类型:脉冲宽度调制(PWM)阀门和电动阀门(通常称为电子膨胀阀)。对于蒸发盘管的应用,两种类型都是合适的,尽管PWM阀对所需最小压差有一定的限制。在选择膨胀阀之前,最重要的是评估它是否能像控制器那样快速地控制其动作。

在比较DX(氨)系统和满液式泵送系统时,可能会注意到它们更多的差异之处。这两个系统之间的主要区别在于:DX系统中的高压液体通过蒸发器入口处的膨胀装置直接供给每台蒸发器。用于传热的制冷剂在离开蒸发器之前全部蒸发;而满液式制冷剂液体通过泵输送到蒸发器后只是部分蒸发,而没有蒸发的制冷剂还是回到低压循环桶后进行再次分离。

另外,这种DX(氨)系统还有两种特殊的要求——除水。在任何类型的氨制冷系统中,水的存在对蒸发器的性能都是有害的,但是在DX系统中尤其麻烦。因为它不仅提高了氨的沸点,而且从控制系统的角度来看,还造成了实际的过热。为了防止与系统中出现水有关的问题,在系统中需要安装一台除水装置。

另一种特殊的要求——过冷,这是应用DX(氨)系统的重要要求。过冷减少了液体管中闪发气体的形成,这种闪发气体对膨胀阀装置的性能是非常不利的。通常将液体过冷到足够低的温度,消除闪发气体出现的可能性,来确保膨胀阀装置和蒸发盘管达到预期的效果。

由于DX(氨)系统这种方式与第五种方式比较接近,这里不作为重点介绍。至于第二种与第三种方式在前面的章节已经介绍了,不再重复。其余的三种系统下面将进行介绍。

2.AzanechillersTM和AzanefreezersTM系统

Star公司的AzanechillersTM主要应用在高温系统,采用板式换热器进行热交换,乙二醇作为载冷剂;AzanefreezersTM系统的特点是将低循环倍率和铝蒸发器组合[29](图11-50),主要应用在低温与速冻系统。这种系统还有一个很重要的特点,在融霜方式上,它吸收了热泵的反向循环方法,反向循环除霜的关键部件是冷凝装置内安装的四通阀。这种阀门是专为这个应用开发的,在1980年开始投入使用,已证明是非常可靠的。四通阀是反向循环系统所需的唯一阀门,它使系统大大简化,比传统的热气除霜系统的阀门少得多。

从图11-51中可以发现,这种制冷系统除了采用低循环倍率的桶泵机组布置以外,也有的采用重力供液系统。其特点是设计时尽量实现系统的模块化,将容器与末端的距离减小。现场安装的工作量很少,连容器与管道的保温都已经完成。现场只需要进行电源连接,对于比较大的系统,才需要与压缩机的管道连接。机组的模块化、系统的紧凑化是这种系统的一个显著特点。

3.NXTCOLDTM机组系统

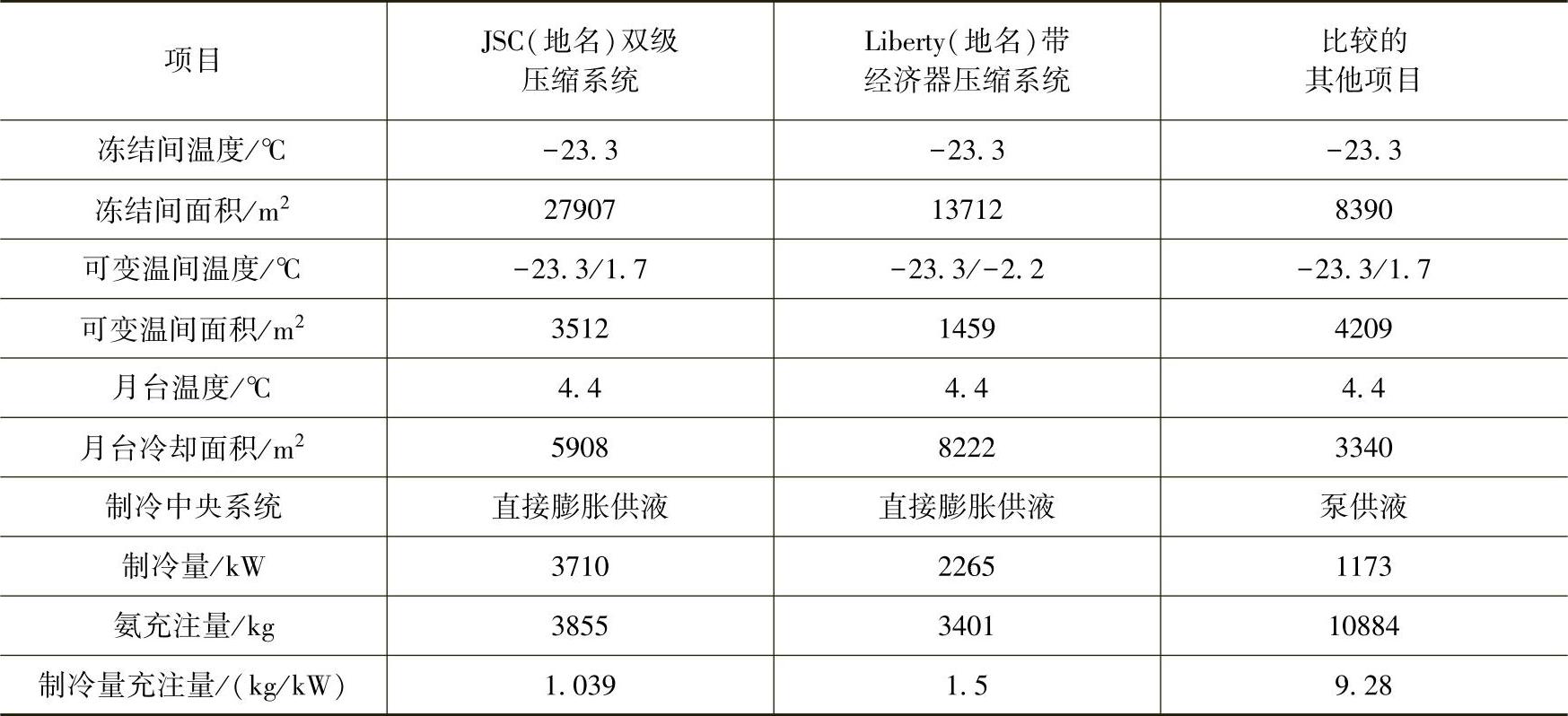

从最近几年的一家外资公司的资料[30]显示,这种氨直接膨胀供液系统正在逐步向冷库系统进军。其优势在于:系统的充注量非常少,而且制冷效率也相当不错。表11-10是这家公司提供的在具体项目中使用这种直接膨胀供液的一些工程数据。

图11-50 Azanefreezers机组外形图

图11-51 Azanefreezers的末端组合布置

表11-10 氨制冷剂在直接膨胀供液系统中充注量比较数据表[31]

按这个厂家提供的数据:氨液每冷吨制冷量在6.5~7lb(1冷吨约为3.5kW,1lb约为0.453kg,按国内冷库容积计算,一座45000m3容积的冷库约为10000t,每立方米的制冷量按10~12W计算,可以计算出10000t冷库的充注量一般在900~1000kg)。以上面的实际工程应用,可以看到这种供液方式只有泵供液的1/9~1/6。由于在欧美国家冷库的保险费是与制冷剂的充注量挂钩的,这样低的充注量会给客户每年的管理费带来显著的降低。

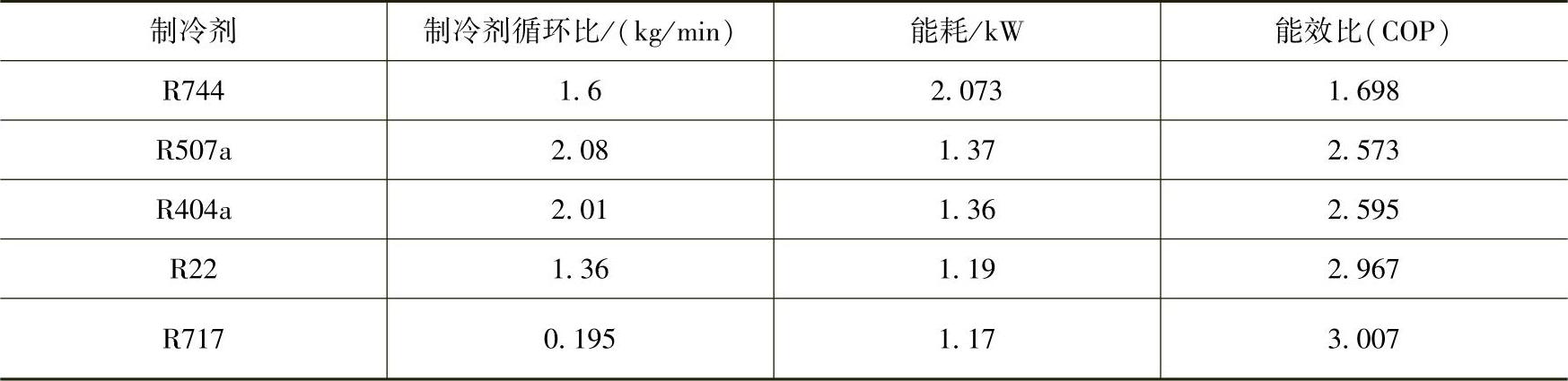

这种供液方式与其他制冷剂所产生的效率有哪些优势?表11-11是各种制冷剂在应用中的能效比。

表11-11 制冷剂能效比的比较(蒸发温度-31.7℃/冷凝温度29.2℃)[31]

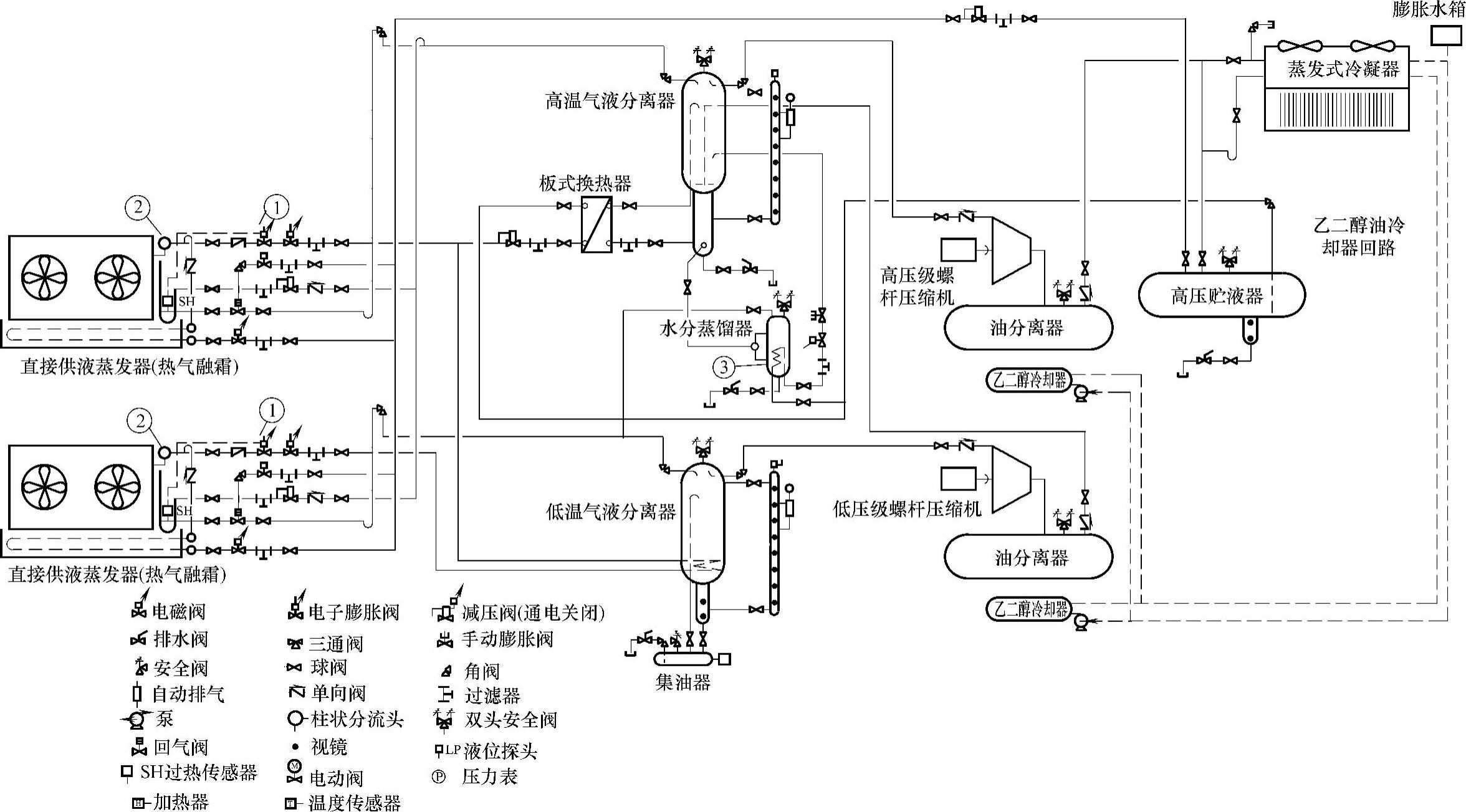

比较表11-11中的数据可以看到,在这个蒸发温度范围内和这些制冷剂中,这种供液方式效率是最高的,使用的制冷剂也是最少的。而这种供液方式的制冷系统又有什么特点呢?图11-52是这种供液方式的一个典型的制冷系统图。

表面看,这种系统图与一般的直接供液制冷系统图的区别并不是很大。但是仔细分析,这其中还是有一些很特别、而且有特殊要求的地方是与众不同的。下面逐一进行分析和探讨它们的特殊设计与技术参数。

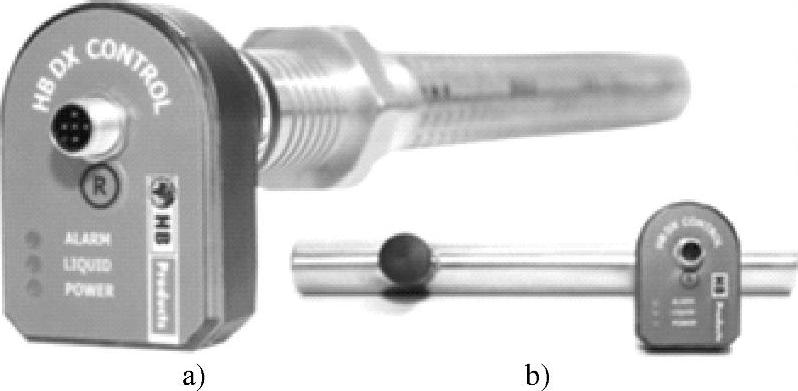

1)在图11-52制冷系统中,包括高温冷藏间与低温冷藏间两个部分,从进入冷风机蒸发器供液开始,采用的是氨用电子膨胀阀,以及与这种电子膨胀阀配套的HBDX传感器[32](HBDX-SENSOR®ULATOR)(图11-52①的位置)。这种传感器的主要作用是采集用于调节电子膨胀阀、调节电动机所需的所有参数。该传感器通过电缆传送,直接提供数据给控制系统。在图11-52中用SH过热传感器表示。

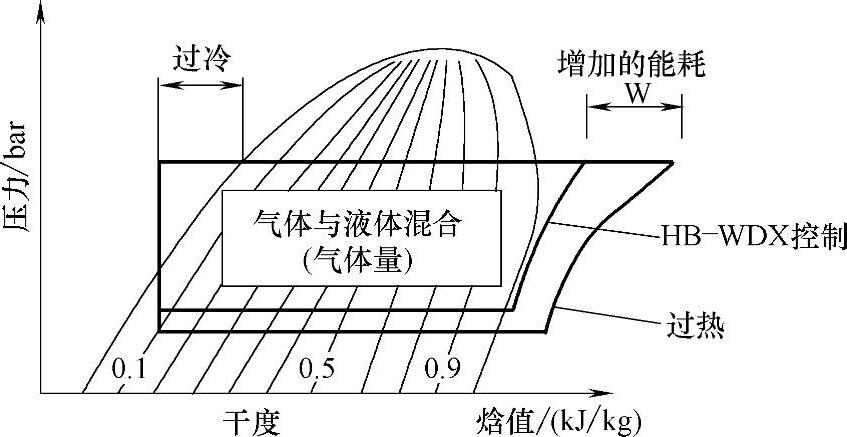

这种HB-WDX控制传感器(一种电容信号的控制信息,Horizontal Bridgeman Crystal-Wavelength-dispersive X-ray),比一般电子膨胀阀配套的(压力及温度)传感器有很大的改善,是一个带有内置微处理器的智能传感器。它用来调节直接膨胀系统工业制冷系统的气体质量。它发送一个4~20mA信号,传感测量区域的比例。除了4~20mA信号,该传感器还具有一个内置控制器的用途。控制器可以设置调节电子膨胀阀电动机所需的所有参数,使直接膨胀供液的蒸发器蒸发过程,按照图11-53所示的比较理想的制冷过程进行。这样与普通的直接膨胀蒸发器比较,效率有很大的提高。

该传感器是一个电容传感器。电容器由两块板组成。当对一块板施加电荷时,另一块板将以相反的极性充电,并保持电荷,直到其接地。可以产生的电荷的大小(电容)取决于板之间的电荷容量。

在制冷系统中,油和液体二氧化碳是导电流体,而制冷剂(如氨、氢氟碳化合物)和盐水也是导电流体。

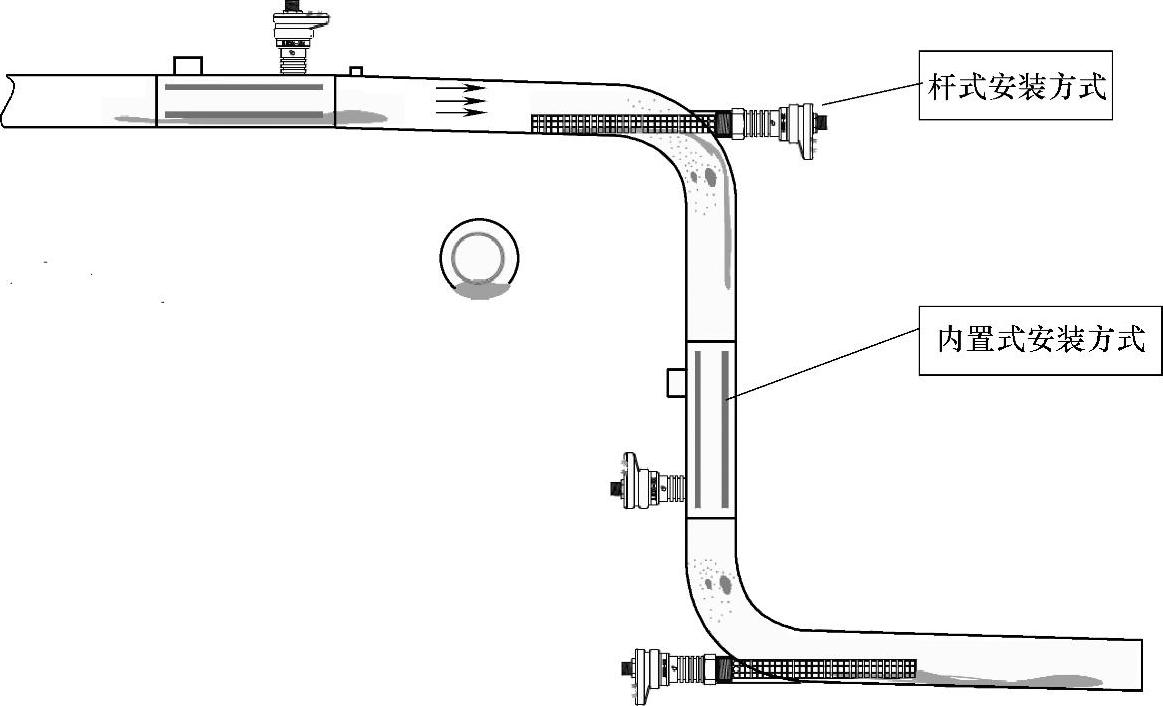

安装这种HB-WDX控制传感器有两种形式,如图11-54和图11-55所示。一种是杆式传感器安装,这种杆式传感器需要插入蒸发器回气管有弯头的地方;另一种是内置式传感器安装,同样是安装在蒸发器回气管的直管段(管内)。这两种安装的位置需要尽可能靠近蒸发器的回气管出口。由于我们国内的氨系统安装不允许在管道弯头开孔,因此,采用内置式比较符合我国的要求。

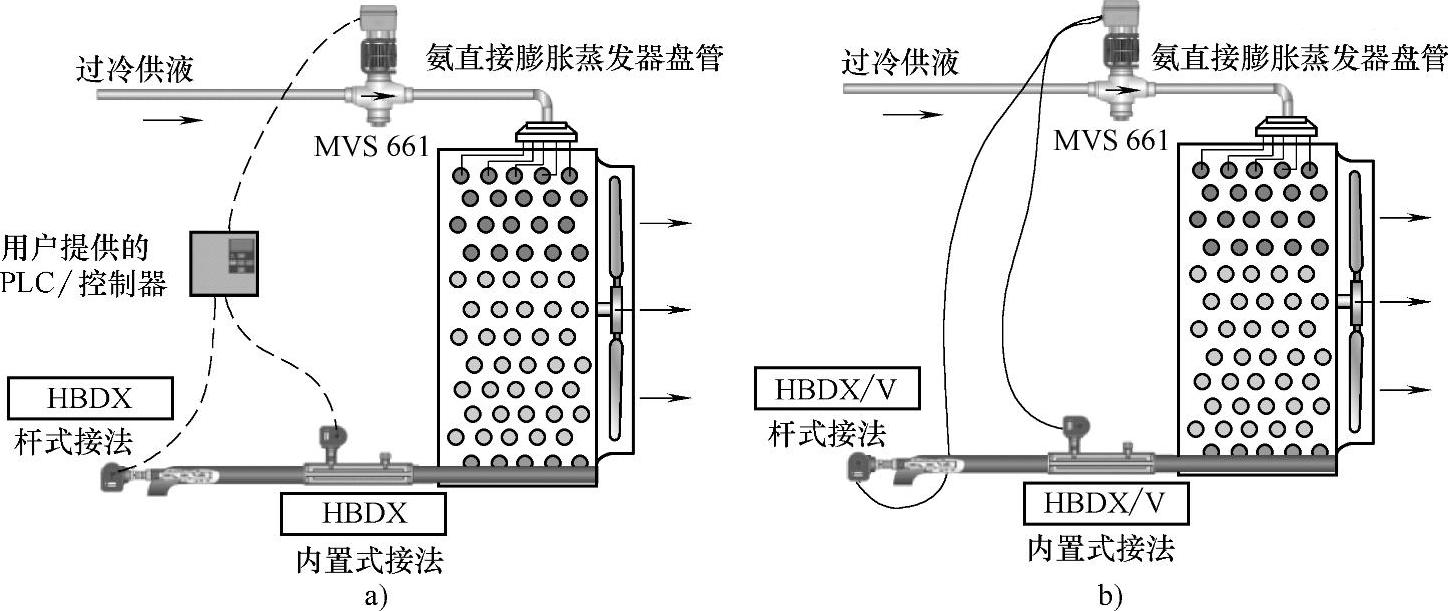

HB-WDX控制传感器与电子膨胀阀的连接也有两种方式:一种是传感器把信号输送给用户的PLC控制器,然后在PLC控制器处理信号后,再把要求的信号输入电子膨胀阀的电动机上执行;另一种是传感器直接与电子膨胀阀的电动机连接进行控制,如图11-56所示。

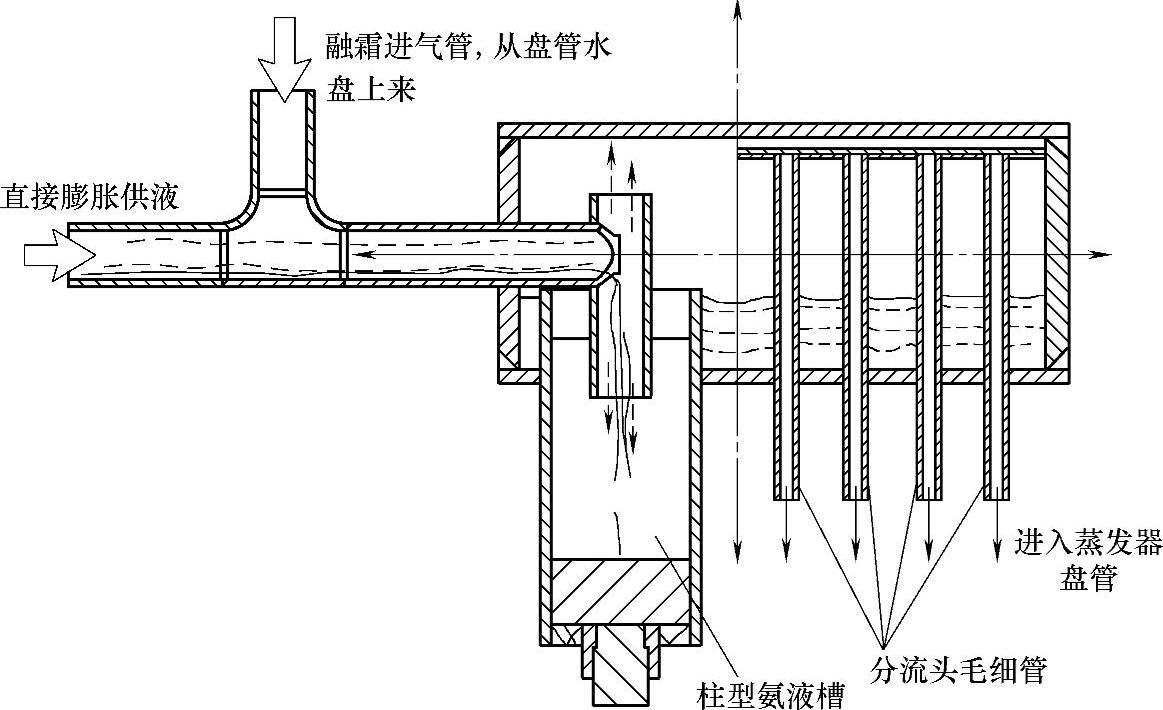

2)根据参考文献[30]提供的信息,该系统采用特殊的柱型分流器设计。这种特殊的分流器用不锈钢管制作,如图11-57与图11-58(图11-52②的位置)所示。为什么要采用这种特殊分流器?这种特殊分流器能解决什么问题?这主要与氨在低温下的一些特殊性质有关。

图11-52 氨直接膨胀供液的一种典型的制冷系统图[3O]

图11-53 电子膨胀阀采用HB-WDX控制传感器信号供液在冷风机蒸发过程中的制冷压焓图

图11-54 HBDX传感器的两种元件

a)杆式(Rod-Style) b)管道内置式(In-line Style)

图11-55 不同形式的传感器的安装位置

图11-56 传感器与电子膨胀阀的连接方式

a)传感器通过PLC后与电子膨胀阀连接 b)传感器直接与电子膨胀阀连接

图11-57 柱型分流器的剖视图

由于氨在低温工况下,气体与液体的比体积都比较高,而且汽化热也很高。正是氨的这种热力性质,使氨液进入蒸发盘管后迅速分离,分离后的液体集中在蒸发器盘管的底部,而在蒸发器盘管顶部的管内壁完全都是“干”的。这种情况导致蒸发器的效率大大下降,同时也造成过高的吸气温度。这家公司开发(专利)的增强技术应用在蒸发器管内,使液氨通过毛细管作用进入蒸发器管的整个内表面。即使在较低的温度下,这种直接膨胀氨增强管技术也能得到比较好的性能。

图11-58 柱型分流器在蒸发器的安装位置

在制冷剂分配技术上,传统的分流器使用固定孔板,将膨胀制冷剂分配到多个并联的蒸发器回路。这种设计依靠一个比较大的压降(约40~45psi,即2.76~3.1bar)穿过均匀分布的固定孔,使液相和气相彻底混合才进入分流器和蒸发器回路。进入分流器的这种相对较高的压降降低了膨胀阀可用的压降作用,因此限制了在低环境温度降温期间下可以允许冷凝压力下降的可能性。另外氨的非常高的蒸发潜热导致制冷剂具有低质量流量,由于毛细管的管径是根据质量流量的大小来确定的,对于一个给定的冷却负荷造成一个非常小的孔直径(在某些情况下孔的直径可以小到1/16in)。而小的孔直径容易被污垢、碎片堵塞,并且会带来不良效果:如膨胀阀的性能对液体温度(过冷度)非常敏感;工作范围小,最多是额定容量的50%~125%;热气融霜循环中如果采用分流器分配热气,孔口和毛细管可能会限制热气的流动(孔径太小);在一个单个分流器提供的并联蒸发器回路的最大数量仅限于15路。

而在图11-57的柱型分流器,正是为了解决上述问题而设计的,具有以下一些特点:

①在直接膨胀供液运行过程中,整个柱型分流器的制冷剂压降非常低,只有2~4psi(0.138~0.276bar)。

②进入柱型分流器的任何油或碎屑在进入蒸发器盘管之前,在柱型氨液槽中沉淀下来。(https://www.xing528.com)

③在每个分流器的孔允许等量的制冷剂分布到所有回路,额定容量的工作范围非常宽(0~700%)。

④在热气除霜期间,柱型分流器的大直径孔允许热气的全流量(最小限制)。

⑤单个的柱型分流器并联的蒸发器回路数量,可以高达48路。

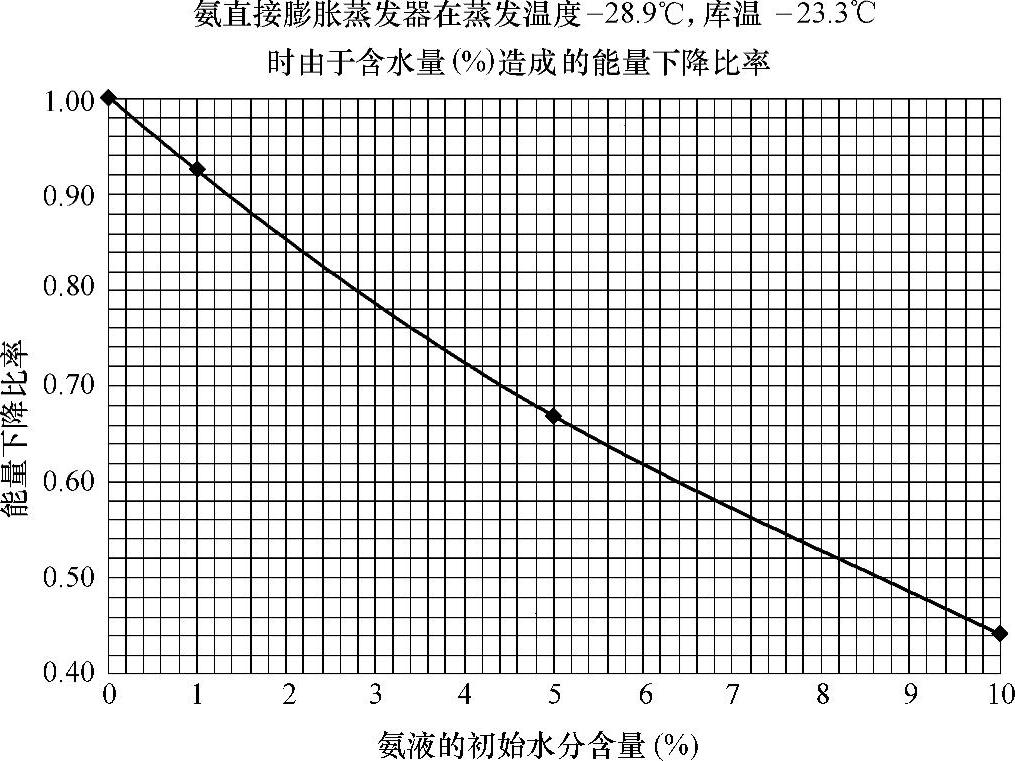

3)使用过氨直接膨胀制冷系统的技术人员都有这样的感受,使用一段时间后发现,制冷系统的能耗变得越来越大。可见氨系统的水分含量逐渐增多对系统的影响。那么含水分的氨液究竟对直接膨胀供液造成多大的影响呢?参考文献[30]给出图11-59,氨液里每增加1%的水分,制冷效果会相应下降接近8%。

图11-59 氨液的水分含量造成的能量下降比率

由于氨液水分含量对系统效率影响很大,因此有必要使用一种专用设备,对系统的氨液进行定期除水。这种氨与水的溶液,称为氢氧化铵(Ammonium Hydroxide),需要将溶液中的氨浓度降至实际最小值,然后再除去。

因此这种制冷系统就出现了专门用于蒸馏氢氧化铵的设备:水分蒸馏器(Water Still)(图11-52③的位置)。这种容器在图11-52中是放置在气液分离器的下面,定期把气液分离器中没有分离的氨液进行蒸馏去水,其基本原理与一台内置了一组加热盘管的集油器相似(图11-60)。

那么这种水分蒸馏器与集油器的功能有什么区别呢?笔者的理解是:由于现在应用在冷库的工业制冷系统的压缩机通常采用螺杆压缩机,为了减少润滑油对低压系统的影响,许多压缩机都采用了多级油分离器(最多的达到四级)。高压排气的带油量已经控制在5×10-6的范围内,因此低压容器的放油可能在一年内只有一两次。而根据参考文献[30]的介绍,这种水分蒸馏几乎每次融霜排液以后都需要进行。如果这个系统设计比较合理,在正常供液制冷过程中,低压回气管几乎不带什么液体。只有在融霜时才会有冷凝液体排入容器,而这些排液通常会带有一些水分,因此需要每天进行水分蒸馏;其次是在容器中,排放的位置有区别,排污口在容器的最低位置,而排油的位置可能会高一些,氨液蒸馏的排液口位置可以与排油的位置类似。

参考文献[30]还提及这种氨直接膨胀制冷系统在设计时的注意事项:制冷系统的设备选型运行需要稳定性,这些不稳定包括:

图11-60 氨直接膨胀制冷系统的辅助设备布置图[31]

①排出压力的快速变化可能会导致系统的不稳定性。液体压力突然降低,会导致液体管路中液体制冷剂出现许多的闪发气体,这些闪发气体不利于系统的运行。将冷凝温度变化率限制在5℃/min以内。

②吸入压力的快速变化也会导致系统不稳定和性能差。吸入压力突然增加,会导致直接蒸发器的液体回液。这种吸入压力的突然提高,提高了蒸发器的温度,并导致减少制冷剂进入蒸发器的流动。

为了确保制冷系统的稳定,在选择各种制冷设备时应该按以下的因素进行考虑:

①压缩机的能量控制。能量压力控制在可能和适当的速度;限制能量上载/卸载的变化(ON/OFF)不超过总系统能量的10%;限制吸气温度变化速度(螺杆压缩机滑阀运动速度)不大于1.1℃/min。因此选用压缩机时最好选用无级上载/卸载的螺杆压缩机,而且上载/卸载需要平稳,或者选用并联的小型螺杆压缩机组。

②蒸发式冷凝器:冷凝器的风机:建议采用压力控制的方式变频控制风扇转速;冷凝器水泵:建议水泵连续运行,而不是频繁开启或者关闭。

③蒸发器融霜。在同一时间融霜蒸发器数量最少。采用两步带压力泄放功能的阀,在融霜端缓慢地平衡压力。

④蒸发器冷风机。风扇转速和冷却能力可由变频器控制,但是风机转速的变化率必须是渐进的,并限制在吸入温度的变化不超过1.1℃/min;必须设置最低风扇速度不低于全速的25%。如果风扇要进行开启/关闭的能量控制,在同一时间开启或关闭的蒸发器风扇数量不超过总数的10%。

⑤供液电磁阀。避免所有供液电磁阀在同一时间同时开启,即供液电磁阀应按顺序开启。

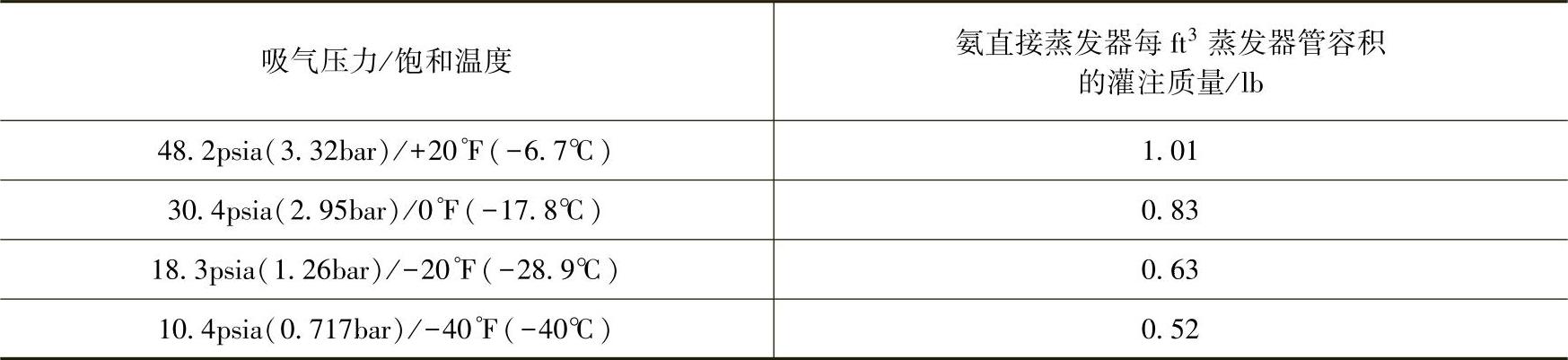

如果制冷系统采用这种直接膨胀供液,系统需要的氨充注量应该是多少?这家公司提供的蒸发器冷风机参数是用表11-12所示的方法计算的。

表11-12 氨直接蒸发器灌注量[30]

注:这是Colmac厂家提供的蒸发器需要的灌注量。

【例11-2】 根据该厂家提供的数据,如果在一个制冷系统中,使用蒸发温度-20℉(-28.9℃)的有两台蒸发器(管容积是12ft3),使用蒸发温度+20℉(-6.7℃)的有三台蒸发器(管容积是10ft3),采用直接膨胀供液需要多少氨液?如果改用泵供液,那么灌注量又是多少(该厂家对于泵供液建议的灌注量是管容积的80%)?

解:应用表11-12中的数据:

采用直接膨胀灌注量=(2×12×0.63+3×10×1.01)lb=45.42lb=20.6kg

改用泵供液的灌注量=2×12×0.8×42.2lb+3×10×0.8×40.4lb=1779.84lb=807kg

注:42.2lb/ft3与40.4lb/ft3分别是氨液在-20℉(-28.9℃)和+20℉(-6.7℃)时的密度(英制)。

那么这种系统的其他设备灌注量又如何?还是以图11-52的系统为例,高温系统的气液分离器,其实是一台开式中间冷却器,同时兼有气液分离器的功能。不负担系统制冷供液的功能,只是冷却从低压级压缩机排气的同时,分离高温回气。供液的冷却板式换热器的回气也是回到这个容器中,因此这台容器的灌注量一般不会超过设备总容积的15%;而低温系统的气液分离器,只是带盘管的单纯气液分离器,如果回气不带液体,容器内就几乎没有多少液体。其他设备(如蒸发式冷凝器、虹吸桶兼贮液器)的灌注量按正常制冷系统的要求计算。这样计算下来,这种系统是泵供液或者重力供液系统的灌注量的1/10~1/6就不足为奇了。

这种氨直接膨胀供液制冷系统由于制冷效率比较高,系统比较简单而灌注量又很少,安全系数会大大提高,这种供液系统的最低蒸发温度可以达到-50℉(-45.6℃),也就是可以应用在速冻方面。这将是我国今后氨制冷系统的发展方向,剩下的问题是我们如何对蒸发器与柱型分流器进行研究与开发。

与大多数氟利昂直接膨胀系统一样,这种氨直接膨胀系统对于管道的内壁洁净度要求比较高。而由于氨系统不能采用铜管,因此有条件最好采用不锈钢管(或者至少供液管道需要采用不锈钢管)。同样容器的内壁也要求相应的洁净度。其实,柱型分流器的设计也是为了减少碎屑在融霜时进入毛细管,造成堵塞。这些碎屑在供液管中也容易堵塞电子膨胀阀前的过滤器,这一点与普通氨的满液式系统安装要求不同。

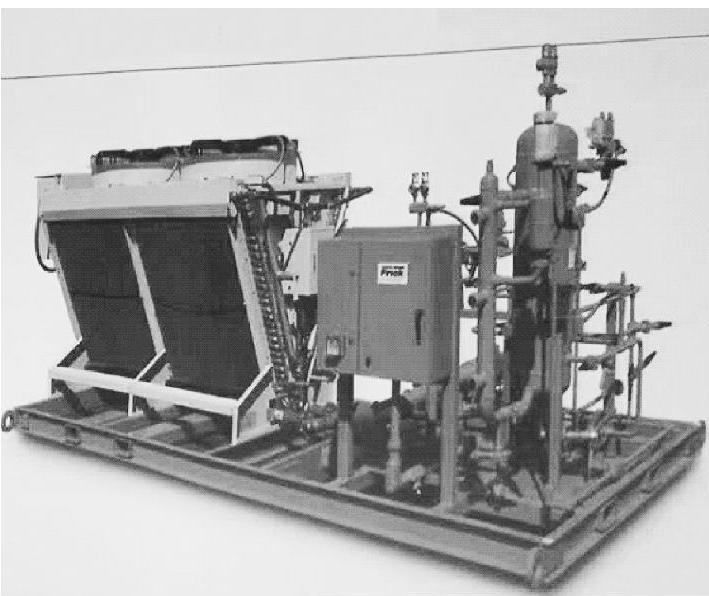

4.Frick@低灌注量中央系统

Frick@低灌注量中央系统简称LCCS[28](Frick@Low Charge Central System),这是氨重力供液的一种简化版(图11-61)[28],机房内只有压缩机组以及必要的控制柜,没有任何辅助容器。压缩机可以采用单级、双级以及带经济器的压缩系统,系统的制冷量设计的范围为879~3517kW(250~1000冷吨)。系统的灌注量为2lb/冷吨(0.26kg/kW),是一种接近理想灌注量的氨制冷系统。

这种系统灌注量减少具体体现在以下几个方面:

①满液式供液系统中,重力供液无疑比泵供液的供液量是少许多,循环倍率小,缓冲容积基本不考虑。

②从容器选型考虑,取消热虹吸桶,可以改用地坪加热的乙二醇溶液冷却油冷却器;氨液喷液冷却润滑油也是可以考虑的范围;甚至可以选用活塞压缩机。取消高压贮液器,采用高压浮球供液(图11-62),或者采用垂直集管的形式贮存少量的液体。如果液体超出集管的贮液量,用高压浮球旁通到气液分离器中(图11-63)。

图11-61 Frick@低灌注量中央系统[28]

③蒸发式冷凝器采用板式换热器的形式,提高换热能力。或者直接使用板式换热器冷却氨气,板式换热器的另一侧通入冷却水,冷却水通过闭式冷却塔进行热交换。也可以采用风冷冷凝器。

④冷风机采用空气融霜(图11-61)或者热气融霜。

图11-62 Frick@低灌注量屋顶机组

图11-63 立式垂直贮液集管布置图

通过图11-61可以看到,氨气在压缩机房经过压缩,进入布置在库顶机组上的冷凝器冷却(图11-62)。冷凝液体经过冷凝器下面的高压浮球阀节流,再进入旁边的立式气液分离器。一般情况下,一台气液分离器负责给两台蒸发器供液。氨液在蒸发器蒸发制冷后的气体再回到分离器分离后,然后回到压缩机再次压缩循环,完成整个制冷循环。

从图11-61的布置可以推测,库顶机组上的冷风机是采用空气融霜,组合箱体内放置冷风机(图11-64)。图中下方的冷库回风口,左边有支撑杆,支撑的是对外让库外热空气进入融霜的进风口。这个箱体还有两个口,一个是出风口,成90°角进入冷库后,再经过短风管(约1.5~2m),把冷风吹入库内(图11-65)。图中右上方是短风管,左上方的两个是回风口。

图11-64 组合箱体内冷风机的布置

图11-65 冷库内出风口与回风口的布置

在什么情况下可以使用立式垂直贮液集管或者冷凝器旁边的高压浮球阀供液代替高压贮液器供液呢?这里需要考虑的问题是系统每次循环需要补充的最少供液量。比如在满液式系统中,从液体循环开始,在分离容器的某个点开始,液体从容器进入泵,然后进入蒸发器,没有蒸发的部分液体从蒸发器通过湿式回气管再回到分离容器,完成一个液体循环。需要补充的只是在这段时间在蒸发器部分液体蒸发产生的制冷量。按照稳定容积的计算方式,这个时间一般为4~5min(主要是指蒸发器采用冷风机的形式)。同样系统从分离容器的气体通过干式回气管回到压缩机,压缩后再冷凝产生的液体,再补充到分离容器。在这个循环中,按照表7-6的速度计算,一般也没有超过4~5min。除了速冻系统,一般的冷藏系统,这个补充的液体量并不是很大,从而实现取代高压贮液器的一种做法。以上是笔者在设计这种系统时采用的一种方法。

这种制冷系统的技术要点,是立式气液分离器的选型与蒸发器盘管的管内阻力损失(压降)需要有一定的要求,其余与一般制冷系统的计算没有太大的分别,比较适合在我国这个行业推广与应用。

以上介绍的六种低灌注量氨制冷系统在实际应用中的能耗如何?参考文献[27]披露了前面的五种能耗数据(图11-66)。

图11-66 各种低灌注量氨制冷系统的能耗值

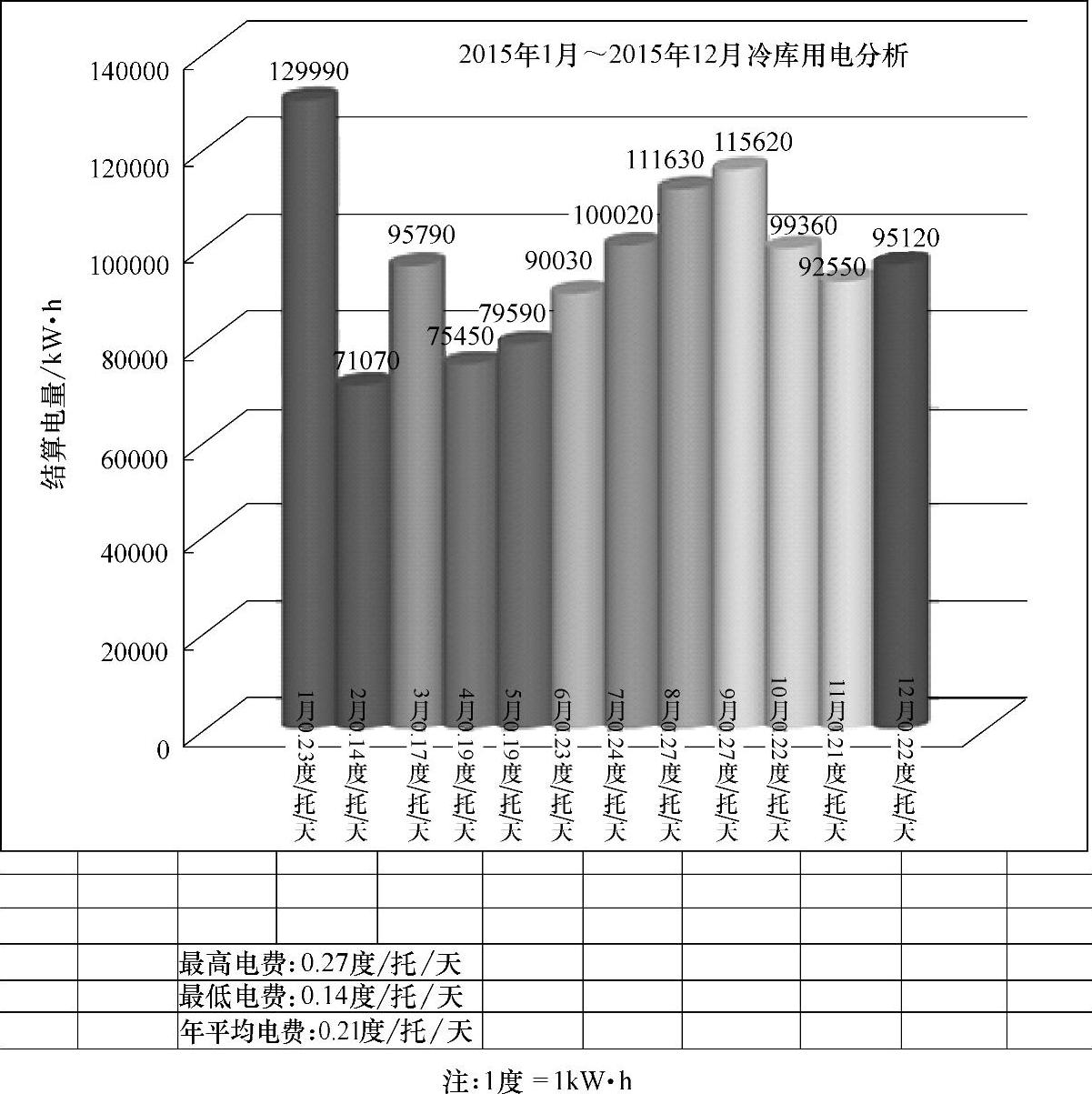

从图11-66可以发现,除了Azanefreezer系统能耗值略大于2.5kW/冷吨(0.71kW/kW),其余系统基本上都是这个值,而NXTCOLD系统只有2.4kW/冷吨。从数据上分析,这些系统除了灌注量少以外,另外一个特点是非常节能。虽然参考文献[28]没有披露Frick@低灌注量中央系统的能耗值,但是笔者设计的在2013年投产的北京某个项目(第1章曾经介绍过),与这种系统的做法非常相似。这个项目在投产基本正常运行后,2015年全年的能耗统计如图11-67所示。在这个图中,每一托盘(800kg)每天平均能耗是0.21kW·h(采用冷风机作为蒸发器,热气融霜)。用该值折算后的能耗值,与上述系统也是很接近的。

在本书介绍的低灌注量氨制冷系统中,根据我国国情与技术水平能够做好的系统,应该是最后一种系统,前面几种对于设备以及配件都需要有一些特殊要求(包括专利技术)。最后一种系统只对冷风机盘管的管内阻力、气液分离器的高度、冷风机的供液电磁阀、单向阀有一些特殊要求,其余都是一些常规做法。

图11-67 北京某项目2015年冷库全年平均能耗统计

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。