从下述五大发展,来阐明现代磨削技术的概况。

1)现代磨削技术的发展主要是提高磨床的加工精度。高精度的磨床能作超精密磨削和镜面磨削,加工表面粗糙度达到Ra0.01μm,这在过去,只能用研磨的方法才能实现。加工的圆度逐步达到0.1μm。CNC数控磨床进给分辨力达到0.0001mm。加工精度可达到IT0级,提高产品品质。超高精度平面磨削,平面度可达到0.0001mm/200mm。

2)提高磨削效率也是现代磨削技术的发展趋势。高速磨削、深切缓进磨削、恒压力磨削、宽砂轮磨削、多片砂轮磨削等高效率先进磨削工艺不断地投入生产。使磨削的劳动生产率大大提高。例如用vS=120m/s高速磨削轴承环外沟道,磨削余量0.3mm,磨削时间仅2.1s,其磨削效率比普通磨削提高3~5倍。

高速磨削是先进磨削工艺,磨削加工的高速化,旨在提高磨削效率,也是磨削技术发展的方向之一。高速磨削的原理是:根据磨屑厚度理论公式,提高砂轮圆周速度vS,可以减小磨屑厚度a。这是由于砂轮圆周速度提高后,砂轮表面在单位时间内参加磨削的磨刃数增多,每颗磨粒的磨削减薄,即磨屑厚度a减小。磨屑厚度的减小,可减小磨削力,并有利于降低工件的表面粗糙度值,延长砂轮寿命。高速磨削时,可加大背吃刀量,提高劳动生产率。常用的高速磨床如MKS1632A、MKS1332、MGK1420等高速磨床。平面磨削的发展方向也是高速化。

高速磨削具有以下特点:提高磨削劳动生产率30%~100%;延长砂轮的寿命约4倍;提高加工精度和减低表面粗糙度值;须增大机床电动机功率,并对高速磨床刚度、砂轮强度、冷却装置以及安全防护方面有特殊要求,其中砂轮是约束高速磨削的主要因素。

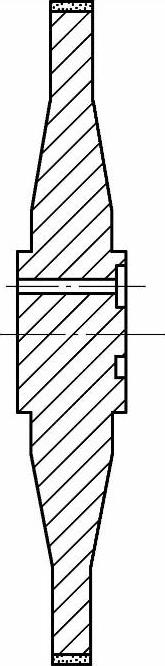

近年,我国已成功开发出超高速外圆磨床,砂轮圆周速度为vS=150m/s。磨床使用超硬磨料磨具。数控超高速平面磨削的砂轮圆周速度vS=314m/s,超硬磨料磨具如图7-72所示,砂轮锋利无比,磨削效率极高。

深切缓进磨削是先进磨削工艺。深切缓进磨削是采用较大的背吃刀量的高效成形磨削。如数控深切成形磨床MKL7120X6、MKL7150X16,数控深切双头成形磨床MKLD7140等。

深切缓进磨削的原理是:根据平面磨削磨屑厚度理论公式,缓进给时工件的纵向速度为vW=30~150mm/min,极小;背吃刀量ap为10mm左右,极大。故深切缓进磨削也是薄屑磨削(磨屑厚度减小),但磨削弧较长,磨屑呈丝状。

图7-72 超高速平面磨床的超硬磨料磨具

深切缓进磨削有以下特点:具有高的磨削效率,生产率可提高20倍;适合成形磨削耐热合金等难加工材料,以磨代铣,加工飞机发动机、汽轮机叶片根部,减少成形铣刀费用,降低生产成本,这也是深切缓进磨削的最初成果;砂轮有较高寿命,砂轮工作形面保持性好;较高的加工精度及低的表面粗糙度值,磨削耐热合金不易产生磨削裂纹;可实现成形磨削的自动化控制;深切缓进磨削使用专用机床,对机床结构及砂轮都有特殊要求。

恒压力磨削是先进磨削工艺。恒压力磨削又称控制力磨削,是切入磨削法的特殊形式。恒压力磨削的原理是使用液压装置推进砂轮架与工件接触,磨削时控制磨削压力在466~574N范围内,砂轮架横向位置由定位挡块控制。

3)提高磨床的自动化程度。各种自动化装置在磨床上广泛应用。主要是在线自动测量装置、磨床砂轮自动平衡装置、砂轮快速更换装置、砂轮自动探头、磨削指示仪、自动装料器、上下料机构、工业机器人、机械手和恒定砂轮圆周速度磨削控制装置等,极大地提高磨床的自动化程度,使磨削的制造系统取得良好的效果,表现在三个方面:稳定保证零件的加工质量;能选用最佳的磨削参数进行磨削;采用最佳的加工条件,使工艺成本最低。

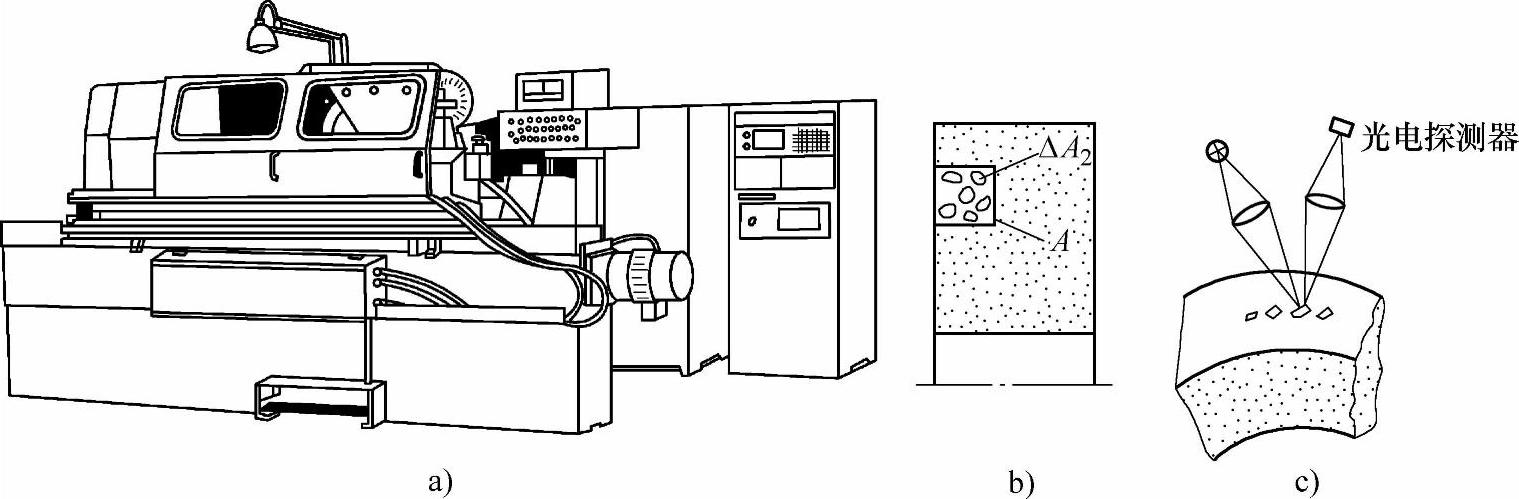

在我国,现代磨削技术表现为数控磨床的开发和广泛应用,如MK1332H数控外圆磨床、MGK1412高精度数控万能外圆磨床、MK1632数控端面外圆磨床(图7-73a)、MK2110数控内圆磨床、GRI—1000NⅡCNC内圆磨床、MGK7120高精度数控平面磨床、HZ—KD2010龙门式数控平面磨床、MK8440数控轧辊磨床、SK7520/H数控万能螺纹磨床、MK1320数控外圆磨床、MK82125数控曲轴磨床、YKA7232数控蜗杆砂轮磨齿机、YK7236A数控蜗杆砂轮磨齿机、YK73125数控成形砂轮磨齿机、H1—008锥齿轮砂轮磨齿机、SMK100数控内螺纹磨削中心、MK8463数控轧辊磨床、MK8612数控花键轴磨床、VRG—60MzCNC立式圆台磨床等。

数控磨削有以下特点:①数控磨床是高柔性化的自动化机床,使机床能适应各种工艺可变因素,具有灵活、通用、万能的特点;②具有高的加工精度,数控装置的脉冲当量,即每一个脉冲使滑板的移动量一般为0.001mm,高精度磨削的数控系统可达到0.0001mm,同一批加工零件的尺寸同一性好,加工产品的品质高;③特别适合成形磨削,数控的特点是数控各轴可进行受控轨迹运动,若干运动过程可以由一个调节器同时监控的多轴运动而实现,使磨头沿非轴向平行的曲线轨迹运动,具有高的磨削效率;④数字化特点是制造一工件所需的一切控制信息均是以数字形式表达;⑤数控磨削所涉及的领域非常广泛,包括内圆、外圆、平面、导轨、轧辊、模具、样板、花键轴、螺纹、曲轴、圆盘凸轮等磨削加工和磨削加工中心。数控技术的广泛应用,推动着精密制造的进一步全球化。(https://www.xing528.com)

数控加工的参数都是编写在程序当中,许多参数是变化的,约有30种变量影响着磨削过程。如工件材料硬度不一致、砂轮磨损、背向力的变化、砂轮磨刃的变化、工件的变形、热传导、冷却润滑等。因此在数控的基础上发展了适应性磨削控制。

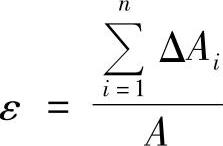

磨床的适应控制由传感器测量机床的某些参数,如主轴电动机功率、磨削力、磨削温度、砂轮磨损、工件尺寸等参数,然后送入性能测量装置,以极限参数的形式再送入装置与最佳值进行比较、反馈,通过控制装置调节输入变量,使磨床在最佳状态下工作。适应性控制在磨削中的应用,使磨削制造系统达到更高的水平。除了采用在线自动测量装置的几何适应性控制系统外,控制磨削力的恒压力磨削,使磨削达到最佳效果。现代,磨削的适应性控制,已发展到控制砂轮的磨削效能阶段。如图7-73b所示,控制判断砂轮磨损的参数 ,即在一很小面积A(1cm2)内的磨粒尖点经过一定时间的磨削后,会逐渐变平,在磨粒刃尖上产生磨损小平面,形成一个个面积为ΔAi的磨损区,当磨损参数ε=0.7~0.8时,磨削工件表面会出现烧伤。检测砂轮磨损的方法如图7-73c所示,通过光学扫描可以测出A及

,即在一很小面积A(1cm2)内的磨粒尖点经过一定时间的磨削后,会逐渐变平,在磨粒刃尖上产生磨损小平面,形成一个个面积为ΔAi的磨损区,当磨损参数ε=0.7~0.8时,磨削工件表面会出现烧伤。检测砂轮磨损的方法如图7-73c所示,通过光学扫描可以测出A及 ,这种方法已经应用在适应性控制的磨床上。磨削效能适应性控制,使磨削始终在最佳状态下进行,并获得最佳的加工表面质量。磨粒磨刃的钝化主要是机械磨损,是在磨削力作用下产生磨粒与工件间的相对摩擦和塑性变形,并伴有化学磨损、切屑熔化粘附磨损、扩散磨损。控制砂轮的磨削效能,同时使砂轮在恒定圆周速度下进行磨削,以获得高的加工精度和良好的磨削效果。磨削适应性控制是现代磨削的高端技术。

,这种方法已经应用在适应性控制的磨床上。磨削效能适应性控制,使磨削始终在最佳状态下进行,并获得最佳的加工表面质量。磨粒磨刃的钝化主要是机械磨损,是在磨削力作用下产生磨粒与工件间的相对摩擦和塑性变形,并伴有化学磨损、切屑熔化粘附磨损、扩散磨损。控制砂轮的磨削效能,同时使砂轮在恒定圆周速度下进行磨削,以获得高的加工精度和良好的磨削效果。磨削适应性控制是现代磨削的高端技术。

图7-73 数控磨床和砂轮磨损区及磨损参数的检测方法

4)砂轮及砂轮制造技术的现代化。磨削的三大要素是机床、砂轮和磨削工艺,因此砂轮制造技术的发展是至关重要的。人类早期使用石针、石斧等原始磨具。1760年~1891年人类开始采用天然磨料(石英、石榴石)进行磨削。1891年开始使用人造磨料,其磨具的制造方法是将砂轮坯进行高温加热、冷却处理及化学反应(硬化、固化、硫化),从而形成砂轮组织结构。1760年前,砂轮坯在古陶瓷窑炉中加热。1825年印度制造成天然虫胶结合剂砂轮。1857年比利时采用天然橡胶结合剂。1871年美国用黏土结合剂制成天然磨料的陶瓷砂轮。1880年美国制成树脂砂轮。1900年发明氧化铝、碳化硅磨料。1891年~1950年用室式硬化炉(加热)砂轮坯制造砂轮。1950年至今采用陶瓷磨具烧成间歇窑方法制造砂轮。不同品种的普通磨具和超硬磨料磨具的发展促进了磨削技术的不断发展和优化。普通磨料如单晶刚玉、微晶刚玉、陶瓷刚玉等,都是很先进的磨料。在磨削合金钢以及不锈钢中都有很好成效。超硬磨料尤其是人造金刚石、立方氮化硼磨料磨具等的推广应用,在磨削硬质合金及各种钢材中,提高了磨削的精度和劳动生产率。

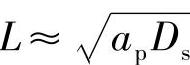

5)干磨削法的推广。通常,磨削都使用切削液,以冷却、润滑工件,减少工件热变形,满足磨削加工精度要求。但使用磨削液会造成一定的环境污染,影响人类生态环境和生命健康。联合国工业发展组织倡导的环保意识即减少工业废弃物的产生,使我们的环境更清洁。为保护水资源,近年,在世界各国对金属干切削法进行了深入的研究。其中,对干磨削的研究是难点,因为磨削的特点是磨削热很高,通常都使用切削液对工件进行冷却。因此既不使用切削液,又要保证加工精度就很难实现。干磨削法的关键是减小磨削热。影响磨削热的相关因素是磨粒尖点、磨削弧、磨粒硬度、砂轮圆周速度等。磨削弧长度 ,在各种磨削方式中以内圆磨削弧最长。磨削区域的平均温度高达800℃左右,磨粒磨削点温度达1000℃。由于受力后弹性变形的影响,实际磨削弧是理论磨削弧的1.15~2倍,增加了摩擦消耗的能量,成为磨削热的热源。减小磨削温度的方法是选用磨削性能好的磨料和采用新的冷却方式,实现低温磨削。干磨削法主要的技术分析如下。

,在各种磨削方式中以内圆磨削弧最长。磨削区域的平均温度高达800℃左右,磨粒磨削点温度达1000℃。由于受力后弹性变形的影响,实际磨削弧是理论磨削弧的1.15~2倍,增加了摩擦消耗的能量,成为磨削热的热源。减小磨削温度的方法是选用磨削性能好的磨料和采用新的冷却方式,实现低温磨削。干磨削法主要的技术分析如下。

①超硬磨料磨具CBN的热导性好,且能承受高温的作用,磨粒具有高的硬度和强度,能使磨粒长期保持良好的刻划切削作用,磨削温度较低。在数控坐标磨削中已获得良好成效。

②减小vS与vW的比值,适当提高工件圆周速度,使工件能快速散热,减小磨削温度。

③采用新的冷却方式。强冷风干磨加工技术是日本开发的一项新技术。以-110℃的强冷风吹向磨削加工区域,带走磨削热。用CBN砂轮磨削钛合金材料的零件。强冷风干磨是通过热交换器把压缩空气液氮从20℃冷至-110℃,然后喷射到磨削区域。强冷风无心磨床加工的工件圆度达到0.001mm。微量给油装置使冷风带有油雾,起润滑作用。此外,采用浮动喷嘴法,使切削液能较好地进入磨削区域,能改善润滑效果,减少切削液的使用量。

④改变冷却方式。在我国,这项技术是采用浸油砂轮作拉刀开刃磨削,改善了拉刀磨削面的烧伤问题。方法是将砂轮放在熔化了的硬脂酸中浸透再使用。磨削时,硬脂酸受热渗入磨削弧之间,起冷却、润滑作用。

⑤准干磨削。使用少量切削液,并使磨削液在磨削中蒸发掉。

⑥点磨技术。采用薄片或倾斜面的CBN砂轮,使砂轮与工件呈点接触,干磨时减小磨削热。这项技术已在我国汽车工业中获得应用。

上述现代磨削技术的五大发展,凸显了先进制造技术在我国的发展规模和水平。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。