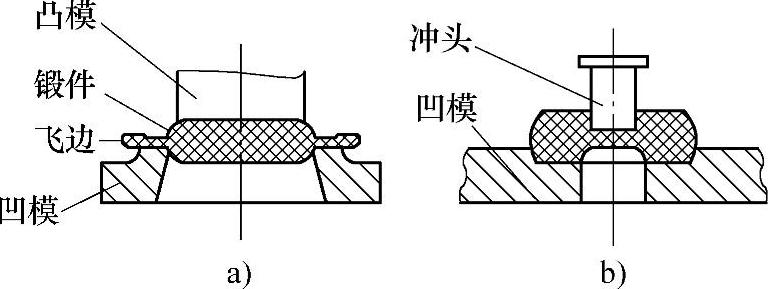

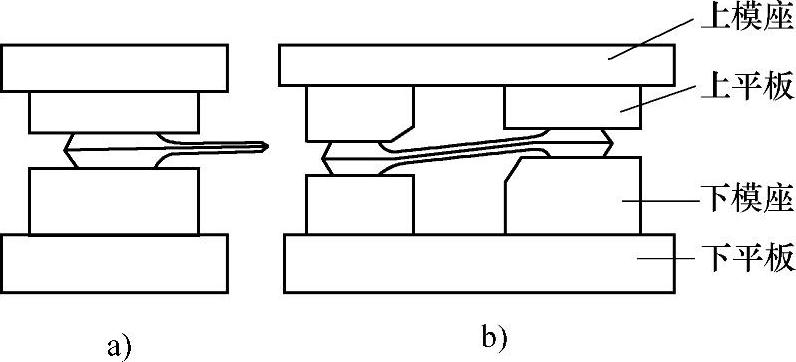

图10-57 简单模

a)切边模b )冲孔模

在模锻锤、热模锻压力机和摩擦压力机上进行开式模锻时,模锻件均带有飞边,某些带孔锻件还有冲孔连皮,通常采用切除法去除边和冲孔连皮;为了便于检验表面缺陷和切削加工,要清除锻件表面氧化皮,进行表面清理。若锻件在切边、冲孔、热处理和表面清理过程中若有较大变形,应进行校正;对于精度要求较高的锻件,则应进行精压。以上各工序,均在模锻工序之后进行,称为模锻后续工序。

1.切边、冲孔及其模具

切边、冲孔通常在曲柄压力机上进行,图10-57为切边和冲孔示意图,切边模和冲孔模主要由凸模(冲头)和凹模组成。切边时,锻件放在凹模孔口上,在凸模的推压下,锻件的飞边被凹模剪切与锻件分离。由于凸凹模之间存在间隙,因此在剪切过程中伴有弯曲和拉伸的现象。通常好的凸模只起传递压力的作用,而凹模刃口起剪切作用,在特殊情况,凸模与凹模同时起剪切作用。冲孔时,冲孔凹模起支撑锻件的作用,而冲孔凸模起剪切作用。

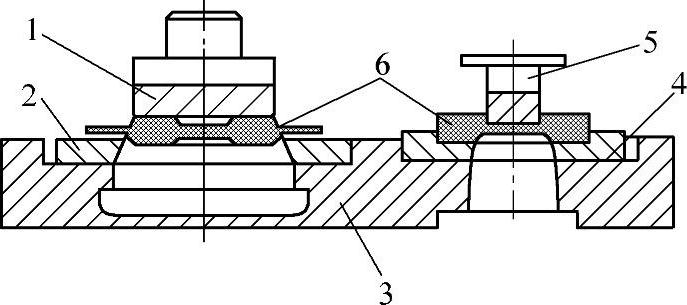

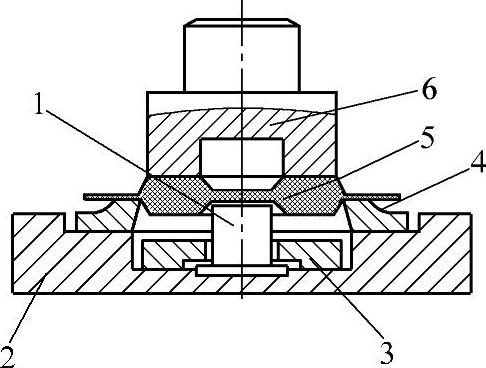

切边、冲孔模分为简单模、连续模和复合模三种类型。简单模只用来完成切边或冲孔中的一种工序;连续模用来完成压力机一次行程内同时一个锻件的切边和另一个锻件的冲孔,如图10-58所示。复合模是压力机的一次行程中同时完成切边和冲孔的模具,适合于大批量生产,如图10-59所示。

图10-58 切边-冲孔连续模

1—切边凸模 2—切边凹模 3—模座 4—冲孔凹模 5—冲孔凸模 6—锻件

图10-59 复合模

1—冲孔凸模 2—模座 3—卸料板 4—切边凹模 5—锻件 6—凸凹模

热切边(冲孔)所需压力比冷切边(冲孔)小得多,约为后者的20%;同时在热态下切边和冲孔,锻件具有较好的塑性,不易产生裂纹,但锻件容易走样。冷冲切时,锻件走样小,凸凹模的调整和修配比较方便,但所需设备吨位大,锻件易产生冷裂纹。

模锻件的冲切方法,应根据锻件材料形状、形状尺寸以及工序间配合等因素加以确定。通常,对于大、中型锻件,高碳钢、高合金钢,镁合金锻件采用热切边,并且切边后还需进行热校正;热弯曲的锻件,应采用热切和热冲;w(C)低于0.45%的碳钢和低合金钢的小型锻件以及非铁合金锻件,可采用冷切冷冲。

2.校正、精压及其模具设计

切边或其他工序(如热处理)都会引起锻件变形,因此很多锻件,特别是形状复杂的锻件,在切边后还要进行校正和精压。

(1)校正 有些锻件,如细长轴类锻件、带薄法兰单件和落差较大的锻件,在模锻、切边、冲孔、热处理等生产工序中,由于冷却不均,局部受力和冲撞等原因,常常会产生弯曲、扭曲等变形。如果锻件的这种变形超出了锻件图技术条件的允许范围,就要进行校正,使锻件的形状和尺寸符合图样的要求。

1)校正的分类及特点。校正分热校正和冷校正两种。热校正通常与模锻同一火次,在切边和冲孔之后进行。它可以利用模锻锤的终锻模膛进行重复打击,也可以在校正设备(如摩擦压力机等)上的校正模中进行。热校正一般用于大型锻件、高合金锻件和容易在热切边、热冲孔时变形的形状复杂的锻件。冷校正作为模锻生产的最后工序,一般安排在热处理和清理工序之后进行。冷校正主要在夹板锤、摩擦压力机和曲柄压力机等设备的校正模中进行,一般用于结构钢的中小型锻件和容易在冷切边、冷冲孔、热处理和滚筒清理过程中产生变形的锻件。在某些情况下,为提高塑性,防止裂纹,锻件在冷校正前需进行退火或正火处理。

2)校正模膛设计特点。热校正模膛根据热锻件图设计,冷校正模膛根据冷锻件图设计。无论热校正模膛还是冷校正模膛,都应力求模膛形状简化、定位可靠、操作方便、制造简单。

校正模膛的设计有以下几个特点:

a.模膛水平方向的尺寸应适当放大,这是因为锻件的边部留有毛刺,以及锻件在高度方向有欠压时,校正之后其水平尺寸有所增大。

b.模膛垂直方向尺寸应等于或小于锻件高度尺寸,通常小型锻件欠压最小,校正模膛高度可等于锻件高度,而大中型锻件欠压量较大,校正模膛高度应比锻件高度小一些,其差值可取为锻件高度尺寸的负偏差。(https://www.xing528.com)

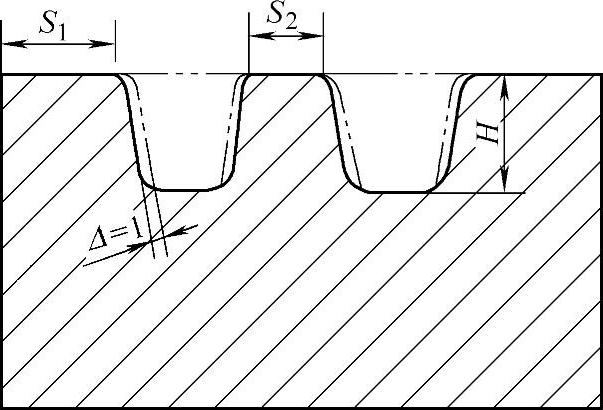

c.校正模模膛间距与壁厚按校正部分形状确定,校正部分为平面时,锻件四周与模膛之间留有间隙,其壁厚与模膛间距按图10-60确定。校正部分为斜面时模膛侧面与锻件接触,其壁厚和模膛间距和模膛深度、底部圆角半径、模锻斜度有关。

d.校正模模膛边缘应做成圆角(R=3~5mm),模膛表面粗糙度值Ra=0.8μm。

(2)精压 精压是提高锻件精度和降低表面粗糙度的一种工艺方法。普通模锻件合理尺寸公差为±0.5mm,通过精压,可使锻件的尺寸公差达到±0.25mm,同时降低锻件的表面粗糙度。另外精压使锻件表层变形而产生硬化,可提高零件表面强度和耐腐蚀性能,精压可全部或部分代替零件的机械加工,因此可大大提高生产率。

图10-60 平面校正时模膛间距与壁厚

根据金属流动特点,精压分为平面精压和体积精压两大类。

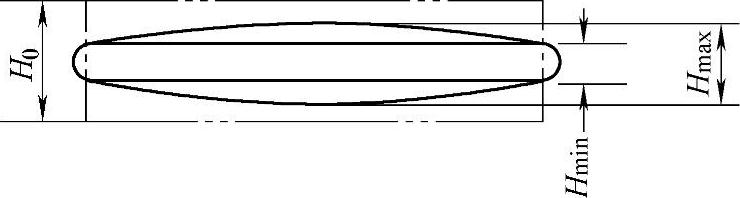

1)平面精压,如图10-61所示,在两精压平板之间,对锻件的一对或数对平行平面加压,使变形部分尺寸精度提高,表面粗糙度降低的工序,称为平面精压。实质上,平面精压是平板间的自由镦粗。

图10-61 平面精压

2)体积精压,将锻件放入尺寸精度高、表面粗糙度小的模膛内(尺寸公差在±0.1mm以下,表面粗糙度Ra<0.2μm)进行锻压,使其整个表面都压挤产生少量变形,这个过程叫体积精压。经体积精压后,锻件的全部尺寸都得到提高,但由于其变形抗力较大,需要较大吨位的设备,模具寿命也成为突出问题,因此只适合于小型锻件,特别是有色金属锻件。

平面精压后,精压件中心有凸起现象,如图10-62所示,凸起值可达0.3~0.5mm,对精压件尺寸精度影响较大。产生凸起的主要原因是压板的局部弹性变形,这与压板上正应力分布不均匀有直接关系,为此可采取加强精压时的润滑以及提高压板刚度等措施来解决。中间有孔的精压件,精压时接触面上应力分布较均匀,因而精压后平面凸起较小。另外,为了减小精压平面上的凸起,可在冷精压之前先热精压一次。

图10-62 平面精压时工具的变形

钢锻件的精压应在热锻件正火或退火之后进行;铝合金锻件当变形程度较小时,由于加工硬化不明显,可在淬火时效后精压。若变形程度较大,应在热处理前精压,或热处理前预精压一次,热处理后做冷精压,以减小精压变形量。

3.锻件表面清理

需去除模锻件在生产过程中形成的氧化皮,以提高锻件表面质量,改善锻件的后续切削加工条件;为了检查锻件表面质量,还需进行表面清理。另外,冷精压和精密模锻也需要表面质量良好的坯料。

模锻前清理热坯料的氧化皮的方法有:用钢丝刷、刮板、刮轮等工具清除,或用高压水清理。在锤上模锻采用制坯工步,也可去除一部分热坯料的氧化皮。对于模锻后或热处理后锻件上的氧化皮,在生产中广泛采用的清理方法有以下几种:

(1)滚筒清理 把锻件装在滚筒内,同时混加一定比例的磨料和添加剂,靠相互的撞击和湮没,清除锻件表面的氧化皮及毛刺。这种清理方法设备简单,使用方便,但噪声大,适用于能承受一定撞击而不易变形的中小型锻件。滚筒清理分为无磨料和有磨料清理两种,前者不加入磨料,但可加入直径为10~30mm的钢球或三角铁等,主要靠互相碰撞清理氧化皮;后者加入石英石、废砂轮碎块等磨料和苏打、肥皂水等添加剂,主要靠研磨进行清理。

(2)喷砂(丸)清理 喷砂或喷丸都是以压缩空气为动力,将石英砂或钢丸,通过喷嘴喷射到锻件上,以打掉氧化皮,这种方法适合于各种结构形状和重量的锻件。

(3)抛丸清理 抛丸清理是靠高速转动叶轮的离心力,将钢丸抛射到锻件上以去除氧化皮。抛丸清理生产率高,比喷砂清理高1~3倍,清理质量也较好,但噪声大,另外,在锻件表面会打出印痕。喷丸和抛丸清理,在击落氧化铁皮的同时,使锻件表面层产生加工硬化,但表面裂纹等缺陷可能会掩盖。因此,对于一些重要锻件应采用磁粉检测和荧光检测等方法来检验锻件的表面缺陷。

(4)酸洗清理 酸洗清理是将锻件放入酸洗槽中,靠酸与铁的化学反应达到清理的目的。酸洗清理的表面质量高,清理后锻件的表面缺陷(裂纹、折纹等)显露清晰,便于检查。对锻件上难清理的部分,如深孔、凹槽等效果明显,而且锻件也不会产生变形。因此,酸洗广泛应用于结构复杂、扁薄细长等易变形和重要的锻件。碳素钢和低合金钢锻件的酸洗溶液是碳酸或盐酸;高合金钢和有色合金使用多种酸的混合溶液,有时还需使用碱—酸复合酸洗。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。