在铸造生产中,一般根据产品的结构、技术要求、生产批量及生产条件进行工艺设计。大批量定型产品或特殊主要铸件的工艺应制订得细致些,单件、小批生产的一般性产品则可简化。

(一)浇注位置和分型面的选择原则

浇注位置与分型面的选择密切相关。通常分型面取决于浇注位置的选定,既要保证质量,又要简化造型工艺。但对质量要求不是很严格的支架类铸件,应以简化造型工艺为主,先选定分型面。

1.浇注位置的选择原则

浇注位置是指浇注时,铸件在铸型中所处的位置。其选择正确与否,将直接影响铸件质量。

(1)铸件的重要工作面或主要工作面应朝下

铸件的重要工作面或主要工作面应朝下,若难以做到朝下,应尽量位于侧面。这是因为金属液的密度大于砂、渣。浇注时,砂眼气泡和夹渣往往上浮到铸件的上表面,所以上表面的缺陷通常比下部要多。同时,由于重力的关系,下部铸件最终比上部要致密。因此,为了保证零件的质量,重要的加工面应尽量朝下或侧面。对于体收缩大的合金铸件,为放置冒口和毛坯整修方便,重要加工面或主要工作面可以朝上。

(2)铸件的大平面朝下,或采用倾斜浇注

铸型的上表面除了容易产生砂眼、气孔、夹渣外,大平面还常产生夹砂缺陷。这是由于在浇注过程中,高温的液态金属对型腔上表面有强烈的热辐射作用,型砂因急剧膨胀和强度下降而拱起或开裂,拱起处或裂口浸入金属液中,形成夹砂缺陷。同时铸件的大平面朝下,也有利于排气、减小金属液对铸型的冲刷力。

(3)尽量将铸件大面积的薄壁部分放在铸型的下部或使之垂直、倾斜

这能增加薄壁处金属液的压强,提高金属液的流动性,防止薄壁部分产生浇不足或冷隔缺陷。

(4)热节处应位于分裂面附近的上部或侧面

容易形成缩孔的铸件(如铸钢、球墨铸铁、可锻铸铁、黄铜)浇注时应把厚的部位放在分裂面附近的上部或侧面,以便安放冒口,实现定向凝固,进行补缩。

(5)减少型芯的数量

便于型芯的固定和排气,减少型芯的数量。

2.分型面的选择原则

分型面是指两半铸型相互接触的表面。除了实型铸造法外,都要选择分型面。

一般说来,分型面在确定浇注位置后再选择。但是,分析各种分型面的利弊之后,可能需再次调整浇注位置。在生产中浇注位置和分型面有时是同时确定的。分型面的选择在很大程度上影响着铸件的质量(主要是尺寸精度)、成本和生产率。因此,分型面的选择应在保证铸件质量的前提下,尽量简化工艺,节省人力物力。因此需考虑以下几个原则:

(1)保证模样能从型腔中顺利取出(分型面设在铸件最大截面处)。

(2)应使铸件有最少的分型面,并尽量做到只有一个分型面。因为:①多一个分型面多一份误差,使精度下降;②分型面多,造型工时多,生产率下降;③机器造型只能两箱造型,故分型面多,不能进行大批量生产。若大批生产则只能采用两箱造型,但其中间为侧凹的部分,两箱造型影响其起模,当采用了环状外型芯后解决了起模问题,则可进行机器造型了。

(3)应使型芯和活块数量尽量减少。

(4)应使铸件全部或大部分放在同一砂型内,否则错型时易造成尺寸偏差。

(5)应尽量使加工基准面与大部分加工面在同一砂型内,以使铸件的加工精度得以保证。

(6)应尽量使型腔及主要型芯位于下型,以便于造型、下芯、合型及检验。但下型型腔也不宜过深(否则不宜起模、安放型芯),并力求避免吊芯和大的吊砂。

(7)应尽量使用平直分型面,以简化模具制造及造型工艺,避免挖砂。

(8)应尽量使铸型总高度为最低,这样不仅节约型砂,而且还能减轻劳动量,对机器造型有较大的经济意义。

(二)浇注系统的确定

浇注系统的类型很多,根据合金种类和具体铸件情况不同,按照内浇道在铸件开设位置的不同,可将浇注系统分为顶注式、底注式、中间注入式和分段注入式。

(1)顶注式浇注系统(https://www.xing528.com)

其优点是易于充满型腔,型腔中金属的温度自下而上递增,因而补缩作用强,简单易做,节省金属。但对铸型冲击较大,有可能造成冲砂、飞溅和加剧金属的氧化。所以这类浇注系统多用于重量轻、高度低和形状简单的铸件。

(2)底注式浇注系统

底注式浇注系统与顶注式浇注系统相反,底注式浇注系统是从铸件底部(下端面)注入型腔的。这种浇注系统充型平衡,排气方便,不易冲坏型腔和引起飞溅,适用于大、中型铸件;对易于氧化的合金,如铝、镁合金和某些铜合金也比较适用。但该类浇注系统不利于定向凝固,补缩效果差,充型速度慢,不易于进行复杂薄壁铸件充型。

(3)中间注入式浇注系统

中间注入式浇注是一种介于顶注和底注之间的注入方法,降低了液流落下高度,温度分布较为适宜,内浇道开在分型面上,便于开设和选择部位,所以应用很广。

(4)分段注入式浇注系统

分段注入式浇注系统也称阶梯式浇注系统,是在铸件高度上设两层和两层以上的内浇道,它兼备了顶注式、底注式和中间注入式浇注系统的优点。

(三)型芯的形式

型芯是砂型的一部分,在制造中空铸件或有妨碍起模的凸台铸件时,往往要采用型芯。常用的型芯有:水平型芯、垂直型芯、悬臂型芯、悬吊型芯、引伸型芯(便于起模)及外型芯(如使三箱造型变为两箱造型)等。

(四)主要工艺参数的确定

1.铸件尺寸公差

铸件尺寸公差取决于铸件设计要求的精度、机械加工要求、铸件大小和生产批量,以及采用的铸造合金种类、铸造设备及工装、铸造工艺方法等。铸件尺寸公差(CT)等级分为16级,各级公差数值见GB/T 6414-1999《铸件尺寸公差与机械加工余量》。

铸件公差等级由低向高递增的方向为:

砂型手工造型→砂型机器造型及壳型铸造→金属型铸造→低压铸造→压力铸造→熔模铸造。

2.铸件重量公差

铸件重量公差是以占铸件公称重量的百分率为单位的铸件重量变动的允许范围。它取决于铸件公称重量(包括机械加工余量和其他工艺余量)、生产批量、采用的铸造合金种类及铸造工艺方法等因素。铸件重量公差(MT)分为16级,各级公差数值见GB/T 11351-89《铸件重量公差》。

3.铸件加工余量

铸件需要加工的表面都要留加工余量(RMA)。加工余量数值根据选择的铸造方法、合金种类、生产批量和铸件基本尺寸大小来确定,铸件顶面需要比底面、侧面的加工余量等级降级选用。铸件机械加工余量数值见GB/T6414-99。标注方法为:

如对于轮廓最大尺寸在400~630mm范围内的铸件,要求的机械加工余量等级为H,要求的机械加工余量值为6mm(同时铸件的一般公差为GB/T 6414-CT12),则可标为GB/T 6414-CT12-RMA6(H)。

4.铸造收缩率

铸件由于凝固、冷却后的体积收缩,其各部分尺寸均小于模样尺寸。为保证铸件尺寸要求,需在模样(芯盒)上加大一个收缩尺寸。加大的这部分尺寸称为收缩量,一般根据铸造收缩率来定。

铸造收缩率主要取决于合金的种类,同时与铸件的结构、大小、壁厚及收缩时受阻碍情况有关。对于一些要求较高的铸件,如果收缩率选择不当,将会影响铸件尺寸精度,使某些部位偏移,影响切削加工和装配。

一般来说,灰铸铁的收缩量为0.7%~1.0%,铸钢的收缩量为1.5%~2.0%,铸造非铁合金的收缩率为1.0%~1.5%。

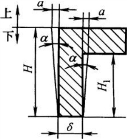

5.铸件模样起模斜度

为了起模方便又不损坏砂型,凡垂直于分型面的壁上应留有起模斜度,如图2-3所示。

图2-3 铸件模样起模斜度

6.最小铸出孔(不铸孔)和槽

铸件中较大的孔、槽应当铸出,以减少切削量和热节,提高铸件力学性能。较小的孔和槽不必铸出,以后再加工更为经济。当孔的长径比大于4时,也可不铸孔。正方孔、矩形孔或气路孔的弯曲孔,当不能加工出来时,原则上必须铸出。正方孔、矩形孔的最短加工边必须大于30mm才能铸出。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。