1.前言

由于TIG焊焊接过程稳定,保护效果好和焊接质量优异,所以该法应用十分广泛。但是由于钨极的载流能力有限,焊接熔深浅,在不开坡口平板对接焊时只能焊接3mm以下的板,从而使应用受到限制。在焊接厚度为6mm以上的材料时,一般都采用多道焊。为此,乌克兰巴顿焊接研究所于20世纪60年代发明了活性焊剂TIG焊(Activate flux TIG焊,简称A-TIG焊)。发明了活性剂,用以焊接不锈钢和钛合金,取得了较大的熔深和良好的效益。

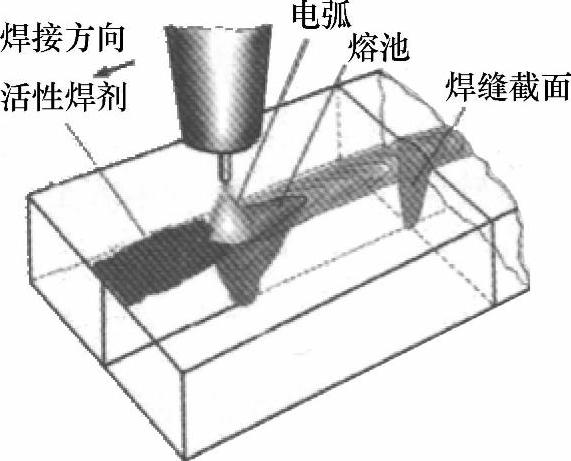

美国爱迪生焊接研究所(EWI)和英国焊接研究所(TWI)在20世纪90年代,先后开始了活性剂的研究工作。A-TIG焊法的主要特点是在施焊板材的表面涂上一层很薄的活性剂(一般为SiO2、TiO2、Cr2O3以及卤化物的混合物),使得电弧收缩和改变熔池流态,从而大幅增加了TIG焊的焊接熔深,如图4-48所示。

在相同焊接参数、相同设备的条件下,活性焊剂TIG焊的熔深比常规的TIG焊增加1~3倍,在焊接板厚12mm以下的不锈钢材料时,无需开坡口,可一次焊接完成,并实现单面焊双面成形。同时由于活性剂在电弧高温下分解的作用,对于焊缝金属中的非纯净物有净化作用,能够提高焊接接头性能。

2.A-TIG焊接原理

关于活性剂对增加TIG焊熔深的作用原理有以下三种观点:

图4-48 A-TIG焊接过程示意图

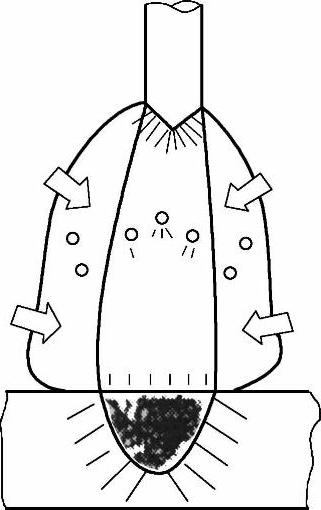

(1)电弧收缩中的“负离子理论” “负离子理论”认为活性剂在电弧高温下蒸发后以原子态包围在电弧周边区域,由于电弧周边区域温度较低,蒸发的活性剂原子捕捉该区域中的电子形成负离子并散失到周围空间。负离子虽然带的电量和电子相同,但因为它的质量比电子大得多,不能有效担负传递电荷的任务,导致电弧导电能力下降,根据最小电压原理,电弧有自动使E增加到最小限度的倾向,结果造成电弧自动收缩(见图4-49),电弧电压增加,热量集中,用于熔化母材的热量也增多,从而使焊接熔深增加。

虽然负离子的出现对于电弧收缩是一个很好的解释,可是由于负离子本身的特性和试验手段的缺乏,目前尚缺乏有效的试验验证。

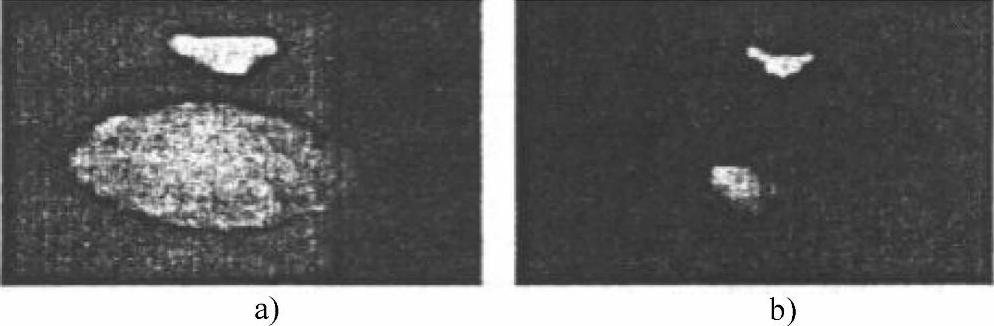

验证电弧收缩的一个有效的途径是测试电弧电压。采用图4-50a所示不锈钢试件,在试件右半区域涂敷活性剂SiO2,在相同的电弧参数下从左向右焊接,测到的电弧电压变化如图4-50b所示,可以看出电弧从无活性剂区进入有活性剂区后电弧电压有明显增加。

图4-49 负离子理论模型

图4-50 活性剂对电弧电压的影响

a)焊接试件 b)电弧电压变化

(120A,200mm/min,弧长3mm,铈钨极3.2mm,钨极角度60°,氩气10L/min)

(2)阳极斑点收缩 “阳极斑点”理论认为在熔池中添加硫化物、氯化物、氧化物后,熔池上的电弧阳极斑点出现明显的收缩,同时产生较大的熔深,如图4-51所示。

图4-51 活性元素存在时的电弧阳极斑点区域收缩

a)无活性剂 b)有活性剂

填加活性剂后,熔池产生的金属蒸气受到抑制,由于金属粒子更容易被电离,在金属蒸气减少的情况下,只能形成较小范围的阳极斑点,电弧导电通道紧缩,在激活了熔池内部电磁对流的同时,熔池表面的等离子对流受到减弱,从而形成较大的熔深。这种解释对非金属化合物型的活性剂较有说服力,但对金属化合物却不适用。

(3)表面张力理论 表面张力理论认为,熔池金属流动状态对焊缝的熔深起到重要影响,一般的熔池金属具有负的表面张力温度系数,此时温度越高,其表面张力越小,因熔池中心的温度比熔池周边的高,则熔池中心的表面张力小于熔池周边,于是在熔池表面形成以熔池中心向熔池周边的表面张力流,结果得到浅而宽的焊缝。但当熔池金属中存在某种微量元素或接触到活性气氛时,熔池金属的表面张力数值降低转变为正温度系数,从而使熔池金属形成以熔池周边向着熔池中心的表面张力流,在熔池中心的液态金属携带电弧热量从熔池表面直接流向熔池底部,从而加强了对熔池底部的加热效率,而增大了熔深。

不同的活性剂对电弧及熔池可能有不同的作用,氟化物和氯化物影响电弧的可能性较大,非金属氧化物影响阳极区的可能性较大,而金属氧化物影响熔池表面张力的作用可能较大。可以看到无论哪种作用,最终的效果是相同的,活性剂的作用增大了熔深。

3.A-TIG焊的主要优点

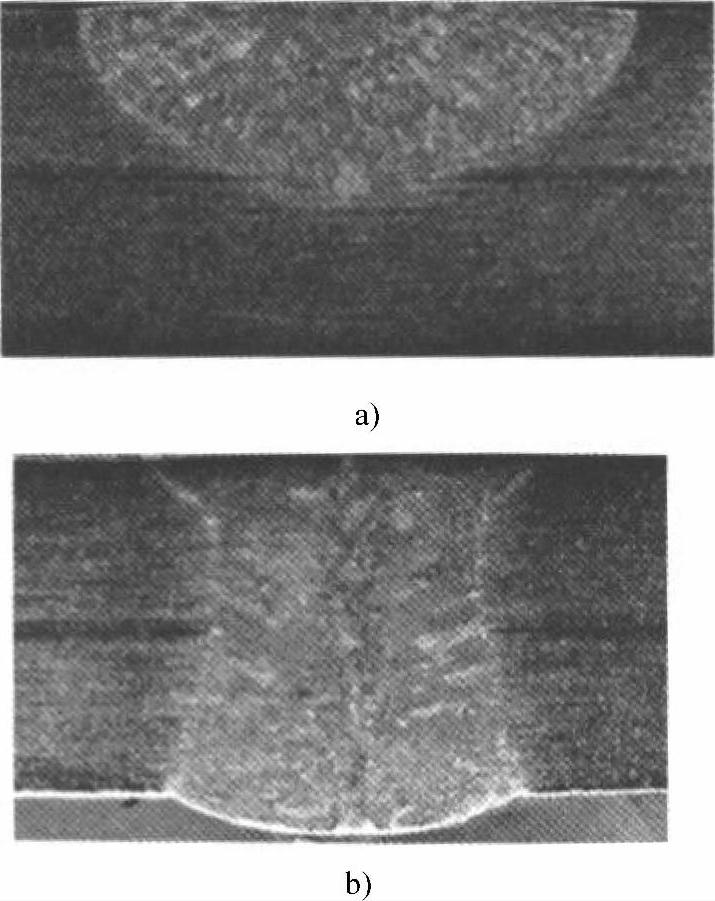

1)A-TIG焊对于提高焊接效率具有明显作用。不仅能提高效率,而且能降低成本。在焊接参数不变的情况下,与常规TIG焊相比,A-TIG焊可以提高熔深一倍以上(厚12mm不锈钢可以单道焊一次焊透),而且不增加正面焊缝宽度。中等厚度的材料可以开坡口一次焊透,如图4-52所示;更厚的焊件可以减少焊道的层数。(https://www.xing528.com)

图4-52 6.0mm厚1Cr18N9Ti不锈钢TIG焊缝和A-TIG焊缝金相形貌对比

a)TIG焊缝形貌 b)A-TIG焊缝形貌

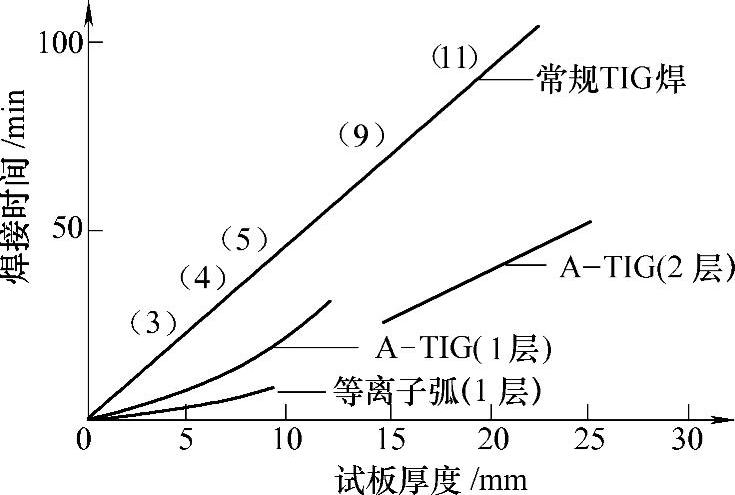

焊接薄板时,A-TIG焊可以提高焊接速度,或者使用小参数焊接以减小热输入及减小变形。图4-53所示为焊接不锈钢厚板1m长焊缝各种焊接方法所需焊道、层数及焊接时间对比,由图4-53可以看出,A-TIG焊对减少焊道层数和缩短焊接时间有明显的效果。

2)提高焊接质量。A-TIG焊在同等速度下使用小参数焊接,可以有效减少焊接变形。通过调整活性剂成分,可以改善焊缝的组织和性能。此外,钛合金活性剂焊接能够消除常规TIG焊所表现出的氢气孔,也可以净化焊缝(降低焊缝中的含氧量)。表面清理不当、保护出现问题或潮湿气候下焊接,钛合金常规TIG焊时容易出现气孔,而采用活性剂焊接后,却不出现气孔,焊缝正、反面熔化成形好。

A-TIG焊焊缝正反面熔宽比例更趋合理,熔宽均匀稳定,由于焊接散热条件或夹具(内涨环)压紧程度不一致所导致的背面出现蛇形焊道及不均匀熔透(或非对称焊缝)的程度降低。

图4-53 长焊缝时各种焊接方法所需焊道层数和焊接时间

3)操作简单、方便,成本低。A-TIG焊使用特殊研制的活性剂,在焊前涂敷到被焊工件的表面,使用普通的TIG焊接设备和焊接参数就可以进行焊接。焊后附在焊缝周围的熔渣可以简单地用刷洗的方法去除,不会对焊缝产生污染。

4)适用范围广泛。A-TIG焊最初是为了消除钛合金焊缝气孔而开发的,后来进一步应用在提高钛合金的熔深和焊缝性能上。目前A-TIG焊可以用于钛合金、不锈钢、镍基合金、铜镍合金和碳钢的焊接。A-TIG焊还广泛地用于航空、航天、造船、汽车、锅炉等要求较高的场合。

4.A-TIG焊的应用及其发展前景

A-TIG焊接技术在国际已经得到广泛的重视。如英国焊接研究所(TWI)、美国焊接研究所(EWI)、乌克兰巴顿焊接所(Patton Welding Institute)、日本大阪大学、荷兰、巴西和新加坡等一些知名的大学和知名公司(如日本的神户制钢等)。他们的研究工作主要在两个方面:一为活性焊剂研制,二为A-TIG焊的焊接机理。

目前国外关于A-TIG焊的研究工作比较先进的是设立在EWI的海军连接中心NJC(Navy Joining Center)。NJC对以下材料进行了研究:不锈钢(型号为304、316、347、409、410)、镍基合金(合金600、625、690、718、800)、碳钢和合金钢(如A36、SA-178C、21/4Gr-1Mo、X80),以及铜镍合金(70-30Cu-Ni)和钛合金(纯钛和Ti-6Al-4V)。

NJC研制出用于不锈钢的A-TIG焊的活性剂(FASTIG SS7),已用于海军飞行器、驱逐舰的A-TIG焊中。应用的效果良好,降低了生产周期,熔深达到普通TIG焊的300%,也降低了变形。由于活性剂的用量很少,所以NJC认为它不会改变焊缝的化学成分和力学性能。

国内的研究以兰州理工大学、哈尔滨工业大学、北京航空制造工程研究所和北京工业大学等单位开展了有关A-TIG焊的研究工作。

兰州理工大学针对铝、碳钢和不锈钢的活性剂的研制及其焊接机理开展了研究工作。哈尔滨工业大学进行了A-TIG焊机理和配方的研究,开发了不锈钢和钛合金的活性剂。北京航空制造研究所从乌克兰巴顿所引进了活性剂焊接工艺及配方。并开展了关于钛合金、不锈钢和高温合金等材料的活性剂,并成功的用于生产。还有航天四院从乌克兰巴顿所引进的A-TIG焊技术在超高强度钢容器上成功地应用。

A-TIG焊的应用前景表明,其主要发展趋势如下:

1)活性剂成分的改进,针对焊接母材的新的活性剂的研究和开发。

2)深入开展活性剂影响机理和焊接效果的研究。

3)活性剂的应用技术和产品化问题。

4)排除焊缝气孔技术及特种保护技术的研究。

5)新型活性剂的应用范围。除A-TIG外,还可以向等离子弧焊、L-TIG复合焊和药芯焊丝方向发展。

6)活性剂对活性化焊接中的焊缝性能的全面研究。

7)各种空间位置焊的活性化焊接效果及其工艺研究等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。