外圆表面加工最常用的切削方法有车削、磨削。当精度及表面质量要求很高时,还需进行光整加工。

1)外圆表面的车削加工

车削加工是回转类零件外圆表面的主要加工方法,如图4.3所示。

根据零件的结构特点与生产类型的不同,车削加工可以在卧式车床、多刀半自动车床、自动车床、仿形车床及数控车床等机床上进行。

外圆车削的工艺范围很广,按其能达到的精度和表面粗糙度的不同,可划分为粗车、半精车、精车和精细车等加工阶段。加工阶段的划分应依据工件毛坯情况和加工要求决定。

(1)粗车

粗车的目的是尽快切除多余材料,使其接近工件的形状和尺寸。特点是采用大的背吃刀量、较大的进给量及中等或较低的切削速度,以求提高生产率。粗车后应留有半精车或精车的加工余量。粗车的尺寸精度达IT10~IT12,表面粗糙度Ra为12.5~20μm。对于要求不高的非功能性表面,粗车可作为最终加工;而对于要求高的表面,粗车可作为后续工序的预加工。

图4.3 卧式车床所能加工的典型表面

(2)半精车

半精车是在粗车的基础上进行的。其背吃刀量和进给量均较粗车时小,可进一步提高外圆表面的尺寸精度、形状、位置精度及表面质量。半精车可作为中等精度表面的终加工工序,也可作为高精度外圆表面磨削或其他精加工工序的预加工。半精车尺寸精度可达IT9~IT10,表面粗糙度Ra为3.2~6.3μm。

(3)精车

精车一般可作为最终加工工序或光整加工工序的预加工,其主要目的是达到零件表面的加工要求。为此要求使用高精度的车床,选择合理的车刀几何角度和切削用量。采用的背吃刀量和进给量比半精车还小,为避免产生积屑瘤,常采用高速精车或低速精车。精车后的尺寸精度可达IT7~IT8,表面粗糙度Ra为0.8~1.6μm。

(4)精细车

完成精细车需要使用精度和刚度都很好的车床,同时采用高耐磨性的刀具,其尺寸精度可达IT5~IT6,表面粗糙度Ra为0.2~0.8μm,一般用于单件、小批量的高精度外圆表面的终加工工序。精细车尤其适宜加工有色金属,因为有色金属不宜采用磨削,所以常采用精细车代替磨削。

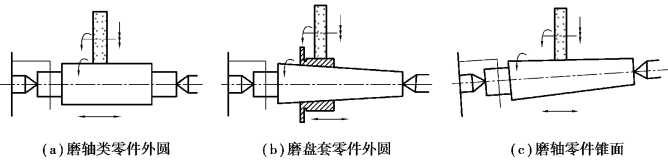

2)外圆表面的磨削加工

磨削加工是工件外圆表面精加工的主要方法,某些精确坯料(如精密铸件、精密锻件和精密冷轧件)可不经车削加工直接进行磨削。

磨外圆在普通外圆磨床和万能外圆磨床上进行,具体方法有纵磨法和横磨法两种,如图4.4和图4.5所示。

图4.4 纵磨法磨外圆

图4.5 横磨法磨外圆

(1)纵磨法

磨削外圆时,砂轮的高速旋转为主运动。工件作圆周进给运动,同时随工作台沿工件轴向作纵向进给运动。每单次行程或每往复行程终了时,砂轮作周期性的横向进给,从而逐渐磨去工件径向的全部磨削余量。采用纵磨法每次的横向进给量小,磨削力小,散热条件好,并且能以光磨的次数来提高工件的磨削和表面质量,因而加工质量高,是目前生产中使用最广泛的一种磨削方法。

(2)横磨法

采用横磨法磨外圆时,砂轮宽度要比工件的磨削宽度大,工件不需作纵向进给运动,砂轮以缓慢的速度连续或断续地沿工件径向作横向进给运动,直至磨到工件尺寸要求为止。横磨法因砂轮宽度大,一次行程就可完成磨削加工过程,加工效率高,同时它也适用于成形磨削。但在磨削过程中砂轮与工件接触面积大,磨削力大,必须使用功率大、刚性好的磨床。另外,横磨法磨削热集中、磨削温度高,将影响工件表面质量,应给予充分的切削液来降低磨削温度。

这两种方法相比,纵磨法加工精度较高,Ra值较小,但生产率较低;横磨法生产率较高,但加工精度较低,Ra值较大。因此,纵磨法广泛用于各种类型的生产中,而横磨法只适用于大批量生产中磨削刚度较好、精度较低、长度较短的轴类零件上的外圆表面或成形面。

根据不同的精度和表面粗糙度要求,磨削可分为粗磨、精磨、光整加工等。

①粗磨:粗磨采用较粗磨粒的砂轮和较大的背吃刀量及进给量,以提高生产率。粗磨的尺寸精度可达IT7~IT8,表面粗糙度Ra为0.8~1.6μm。

②精磨:精磨则采用较细磨粒的砂轮和较小的背吃刀量及进给量,以获得较高的精度及较小的表面粗糙度。精磨的尺寸精度可达IT5~IT6,表面粗糙度Ra为0.2~0.8μm。(https://www.xing528.com)

③光整加工:如果工件精度要求在IT5以上,表面粗糙度Ra要求达0.008~0.1μm,则在经过精车或精磨以后,还需通过光整加工。常用的加工方法有研磨、超级光磨和抛光等。

3)高效磨削

随着科学技术的发展,传统精加工方法的普通磨削也逐步向高效率和高精度的方向发展。

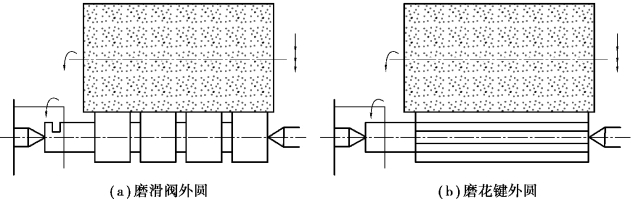

(1)宽砂轮与多砂轮磨削

宽砂轮磨削是用增大磨削宽度来提高磨削效率的,如图4.6所示。普通外圆磨削的砂轮宽度为50mm左右,而宽砂轮外圆磨削砂轮宽度可达300mm,平面磨削可达400mm。宽砂轮外圆磨削一般采用横磨法。它主要用于大批大量生产中,例如磨削花键轴、电机轴以及成形轧辊等。其尺寸公差等级可达IT6,Ra值可达0.4μm。

图4.6 宽砂轮磨削

多砂轮磨削如图4.7所示,是宽砂轮磨削的另一种形式,其尺寸公差等级和表面粗糙度Ra值与宽砂轮磨削相同。多砂轮磨削适用于大批量生产,目前多用于外圆和平面磨削。近年来在内圆磨床也开始采用这种方法来磨削零件上的同轴孔系。

图4.7 多砂轮磨削

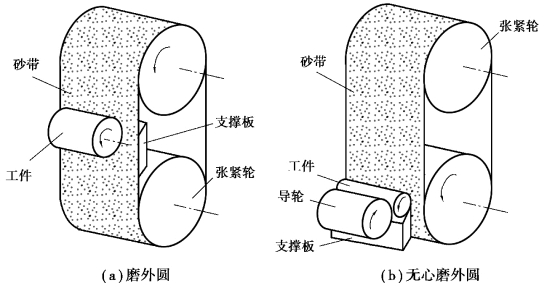

(2)砂带磨削

根据加工要求以相应的接触方式,利用砂带对工件进行加工的方法称为砂带磨削,如图4.8所示。它是近年来发展起来的一种新型高效的工艺方法。

砂带所用的磨料大多是精选出来的针状磨粒,应用静电植砂工艺,使磨粒均直立于砂带基体且锋刃向上,定向整齐均匀排列,因而磨粒具有良好的等高性,磨粒间容屑空间大,磨粒与工件接触面积小,且可使全部磨粒参加切削。砂带磨削效率高,磨削热少,散热条件好。砂带磨削的工件,其表面加工强化程度和残余应力均大大低于砂轮磨削。砂带磨削多在砂带磨床上进行,也可在卧式车床、立式车床上利用砂带磨头或砂带轮磨头进行,适宜加工大、中型尺寸的外圆、内圆和平面。

图4.8 砂带磨削

(3)无心磨削

磨削时工件放在砂轮与导轮之间的托板上,不用中心孔支承,故称为无心磨削,如图4.9所示。导轮是用摩擦系数较大的橡胶结合剂制作的磨粒较粗的砂轮,其转速很低(20~80 mm/min),靠摩擦力带动工件旋转。无心磨削时砂轮和工件的轴线总是水平放置的,砂轮宽度可达1 000 mm,而导轮的轴线通常要在垂直平面内倾斜一个角度,其目的是使工件获得一定的轴向进给速度。

无心磨削的生产效率高,容易实现工艺过程的自动化;但所能加工的零件具有一定的局限性,不能磨削带长键槽和平面的圆柱表面,也不能用于磨削同轴度要求较高的阶梯轴外圆表面。

图4.9 无心磨床磨削外圆

综上所述,各种磨削具有如下工艺特点:

①加工精度高。因为磨削属于高速多刃切削,其切削刃刀尖圆弧半径比一般车刀、铣刀、刨刀要小得多,能在工件表面上切下一层很薄的材料;磨削过程是磨粒切削、刻划和滑擦的综合作用过程,有一定的研磨抛光作用;磨床比一般机床加工精度高,刚度和稳定性好,且具有微量进给机构。

②可加工高硬度材料。磨削不仅可以加工铸铁、碳钢、合金钢等一般材料,还可以加工高硬度的淬硬钢、硬质合金、陶瓷、玻璃等难加工材料。但对于塑性很大、硬度很低的有色金属及其合金,因其切屑粉末易堵塞砂轮气孔而使砂轮丧失切削能力,一般不宜磨削,而多采用刀具切削进行精加工。

③应用越来越广泛。磨削可加工外圆、内圆、锥面、平面、成形面、螺纹、齿形等多种表面,还可刃磨各种刀具。随着精密铸造、模锻、精密冷轧等先进毛坯制造工艺日益广泛应用,毛坯的加工余量较小,可不必经过车、铣、刨等粗加工和半精加工,直接用磨削达到较高的尺寸精度和较小的表面粗糙度Ra值的要求。在工业发达国家,磨床已占到机床总数的30%~40%,而且还有不断增加的趋势。

4)外圆表面加工工艺路线与方案

选择表面加工方法时,一般先根据表面的精度和粗糙度要求选定最终加工方法,然后再确定精加工的前工序加工方法,从而确定加工方案。由于获得同一精度和表面粗糙度的加工方法往往有多种,因此选择时还要考虑生产率和经济效益,考虑零件的结构形状、尺寸大小、材料和热处理要求以及工厂的生产条件。表4.6列出了外圆表面的加工方案,可供选择参考。

表4.6 外圆表面的加工方案

注:在正常的加工条件下(使用符合质量标准的设备、工艺装备和标准技术等级的工人、合理的工时定额)所能达到的加工精度和表面粗糙度,这种精度称为经济精度,相应的表面粗糙度称为经济表面粗糙度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。