塑料的流动特性(简称流动性),广义而言,是指聚合物在熔(溶)状态或某一种可形变状态时,在外力作用可发生弹性和塑性流动的特性。不同的塑料有不同的流动性,同一种塑料在不同的状态下也有不同的流动性。例如,低分子物可发生整个分子移动的不可逆塑性流动,聚合物在高弹态时可发生可逆性弹性流动(如拉伸薄膜或片材、热成型、吹塑成型等),而加热到熔融状态时,则可发生不可逆的塑性流动(如注射、挤出成型)。总之,各种成型方式都需聚合物具有不同形式的流动变形,因此表示聚合物流动性的形式有多种。本节主要介绍模塑成型时的流动性。

不同塑料均有各自的流动性,不同的流动性适用相应的成型工艺。换言之,选择塑料品种时,其流动性必须与制品结构、模具结构、成型工艺及工艺条件等因素互相匹配。例如,加工形状复杂的薄壁制品需选用流动性好的塑料品种,吹塑成型则需选用流动性较低的但熔体强度较高的吹塑级品种等,因此塑料的成型特性中流动性是一项重要的性能指标,在模塑成型中是表示填充型腔能力的指标。

1.表示塑料流动性形式的指标

(1)质量熔体流动速率 质量熔体流动速率简称MFR,标准术语为熔融流动指数,简称MI或MFI,是依测试粘度相对值评估熔体流动性的指标,国家标准为GB/T 3682—2000《热塑性塑料熔体质量流动速率和熔体体积流动速率的测定》。测量时,采用熔体流动速率测量仪,按标准将塑料制成标准试样,按标准规定的克量装入仪器料筒中,使试样在设定的温度和压力下熔融,当熔体从规定直径的口模中流出并呈充分熔化无气泡状态时,则按设定的取样间隔时间取出熔体计量质量,计算10min内流出的熔体质量值即为熔体流动速率值,单位为g/min,或g/10min。这种方法主要用于测试非牛顿流体中假塑性流体的流动性。不同品种的塑料都选用设定的试验条件表达最佳塑化状态时测其MI值,所以对比不同塑料MI值时仅是对比各自在最佳塑化状态的流动性差异,换言之,MI值大者仅表示在各自设定的测试条件下其流动性比MI值小者好。

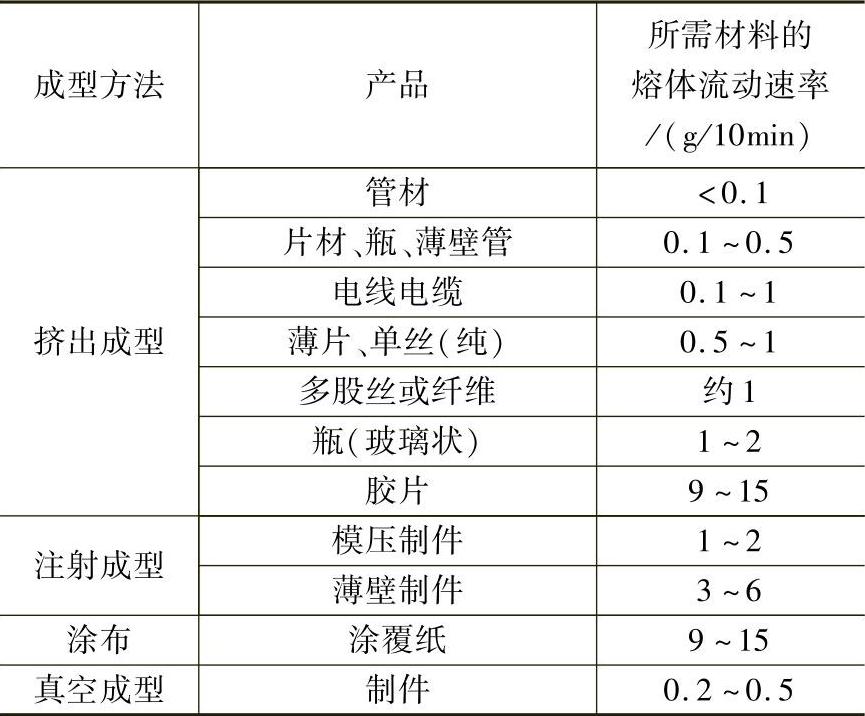

MI值另一个用途是评价塑料的加工适应性,由于不同工艺加工不同形式的制品时需选相应MI值的塑料,所以各种塑料MI值主要用于评价聚合物的可挤压性,如注射用料的MI值应为5~100g/10min,挤出和吹塑用料的MI值应为0.1~1g/10min,薄膜吹塑料的MI值为0.5~6g/10min,滚塑料的MI值为5~20g/10min。因此,不同成型工艺需选用不同MI值的塑料,即使同一种类的塑料也可分不同MI值的品种(如注射级、挤出级、吹塑级等)。不同成型方法所需用熔体流动速率见表7-23。

表7-23 不同成型方法所需用熔体流动速率

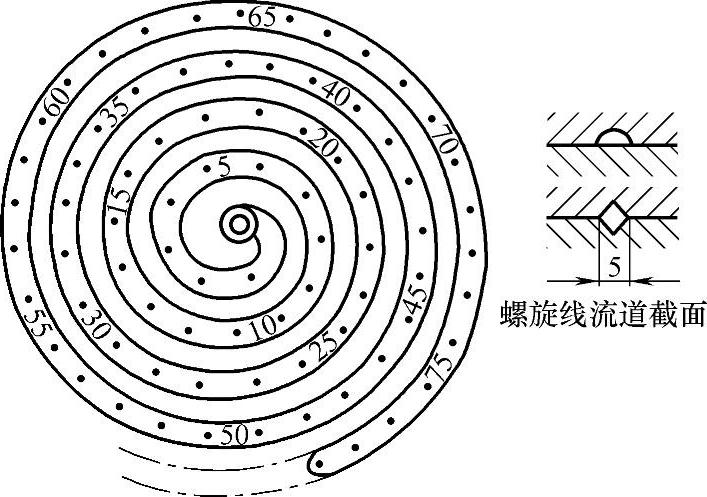

(2)螺旋流动长度 采用注射方法将熔体注入由阿基米德螺旋形槽的装置中(见图7-19所示),经流动而逐渐冷却硬化为螺旋线后测量其螺旋线的长度,以此来评定塑料的流动性也是评定塑料可模塑性的主要方法。该法可用于测试热塑性或热固性塑料的流动性。

图7-19 螺旋流动实验模具示意图

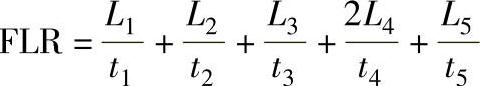

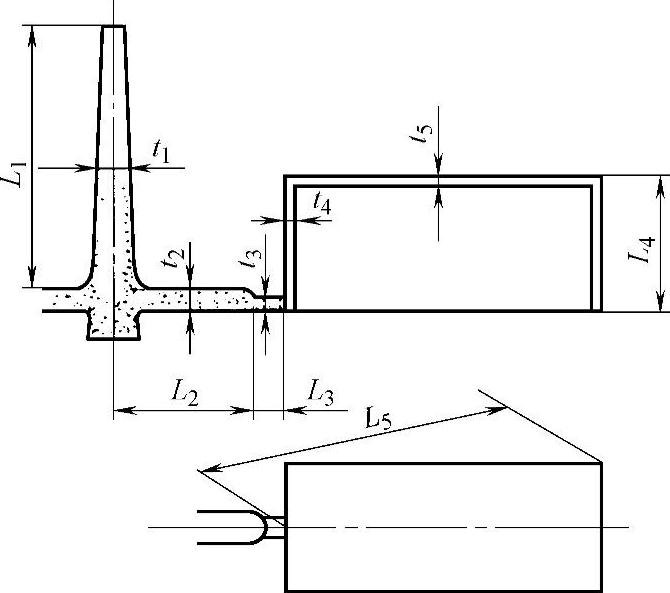

(3)流程比 流程比简称FLR,是指注射熔体在模腔中最大流动距离L与其流道厚度t之比L/t。对于注射成型时从浇道到制品各部位的流程不等,流程比可按图7-20所示进行分段计算,计算式为

图7-20 流程比计算示例

显然,FLR值与浇口位置、尺寸大小、成型工艺条件(如料温、压力、模温等)、制品形状(尺寸、壁厚等)许多因素有关,为了能利用FLR值来评定该塑料的流动性,需规定统一的试验方法来测定各种塑料的最大流程比,即流程比最大值是用阿基米德螺旋线型腔试射的结果。试射压力为80~90MPa,螺旋槽的间隙为2.5mm。由表7-24可知,高粘度物料,如PC、PSU等,FLRmax在100~130,中等粘度物料,如ABS和POM等,FLRmax在160~250;而低粘度物料,如PE和PA等,FLRmax在300左右。FLRmax与塑料品种有关。提高注射熔体温度和模具温度,增加注射速率和型腔压力,能提高流程比。

如果注塑件的壁厚有变化,对于热塑性塑料变化值限制在1∶2之内,而且要有平滑过渡,不能有突变,在模具型腔中,厚壁对应的大间隙应置于流程的上游。这样才有利于注射保压时的压力传递。

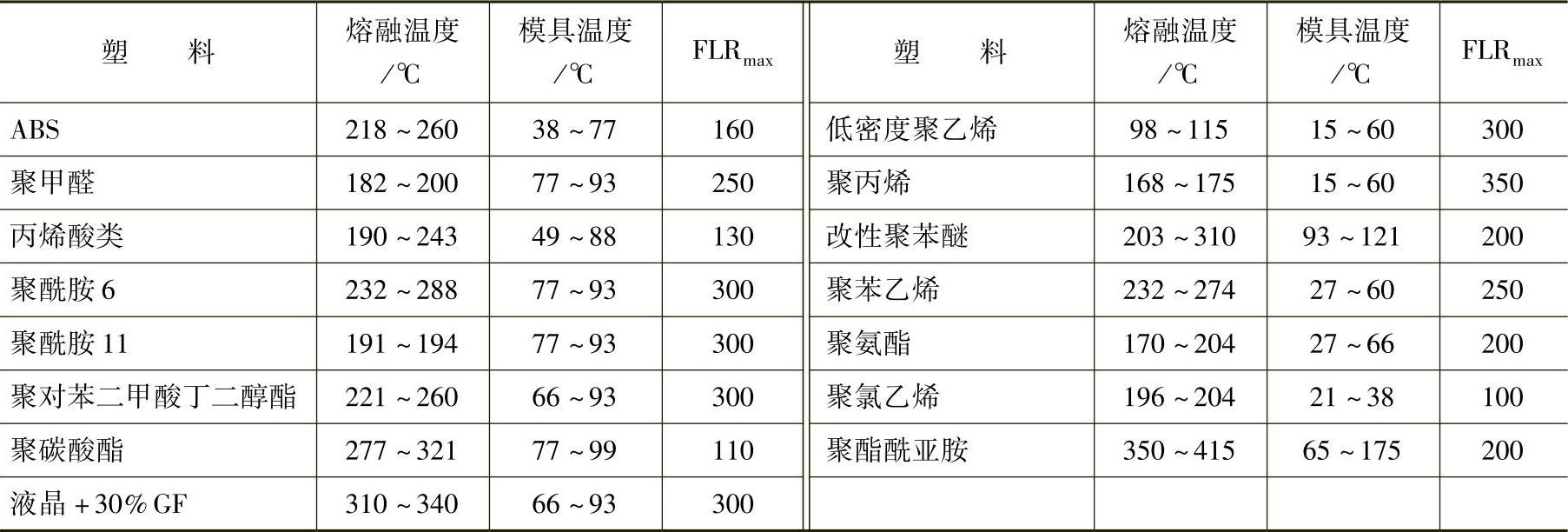

几种塑料熔体的最大流程比见表7-24。

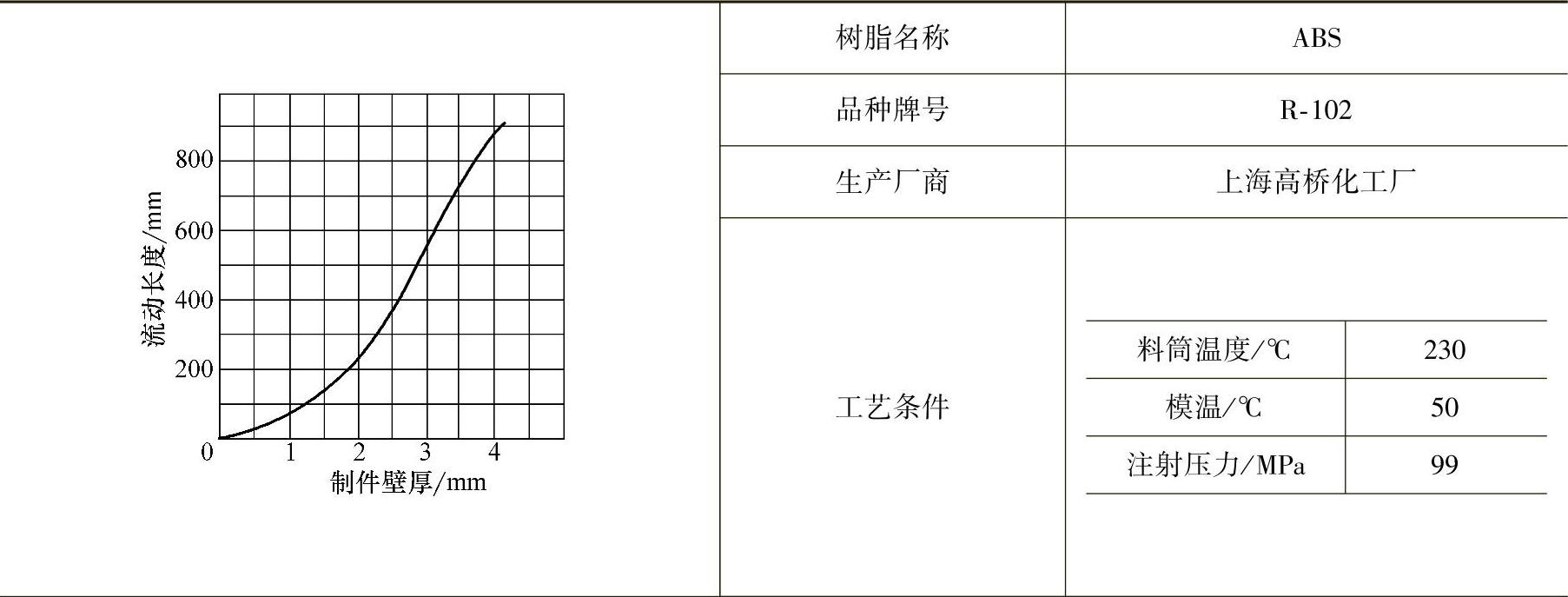

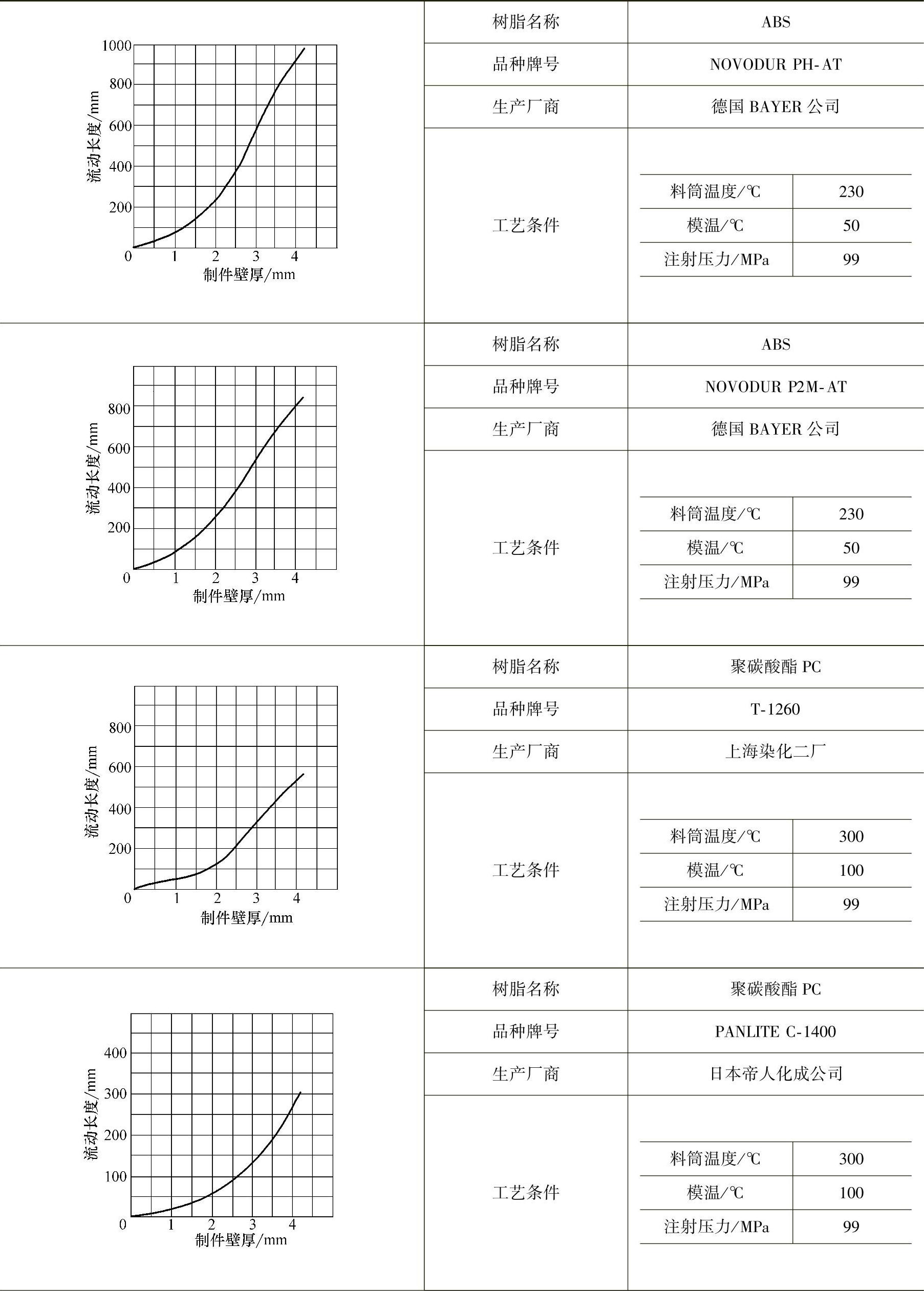

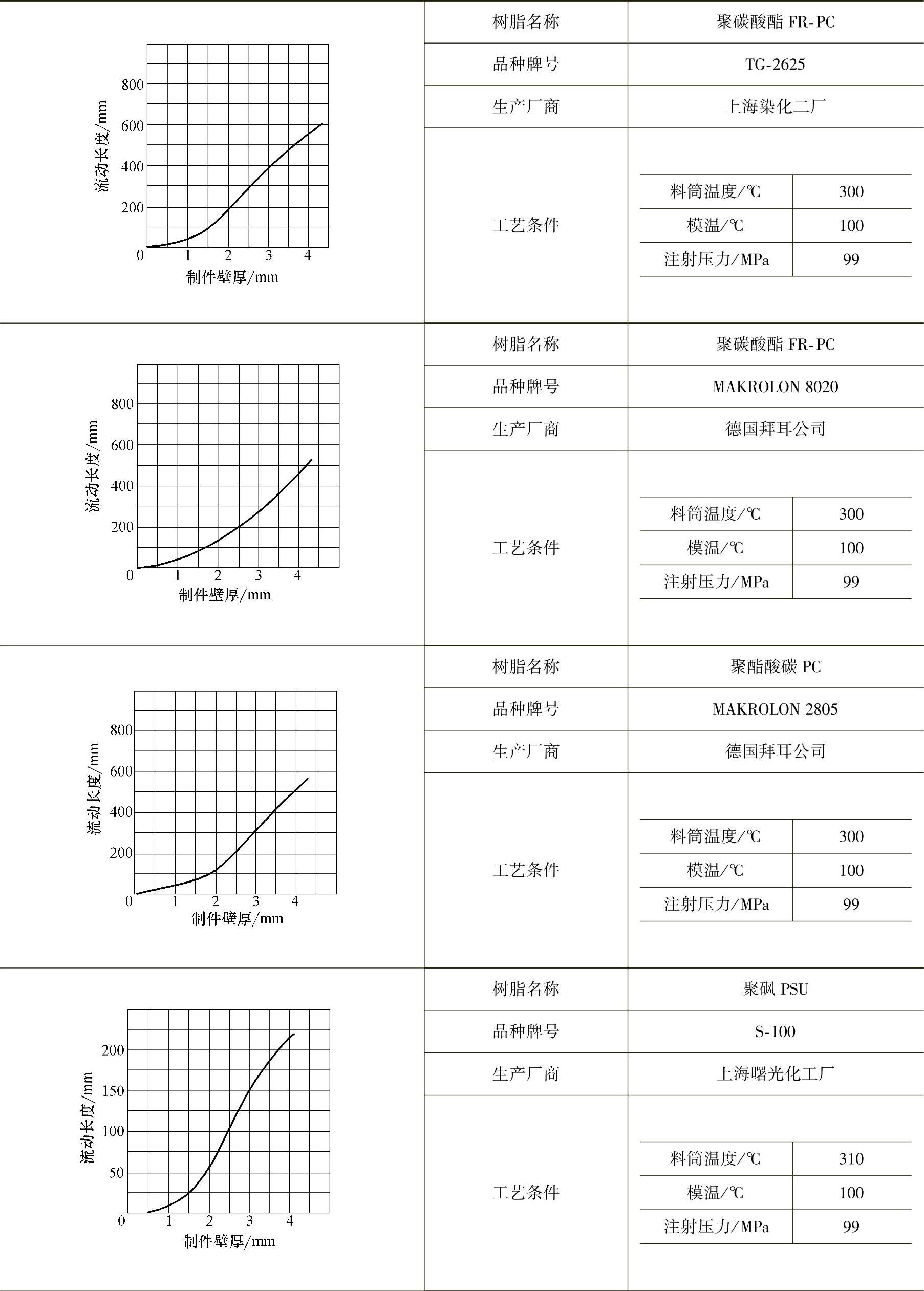

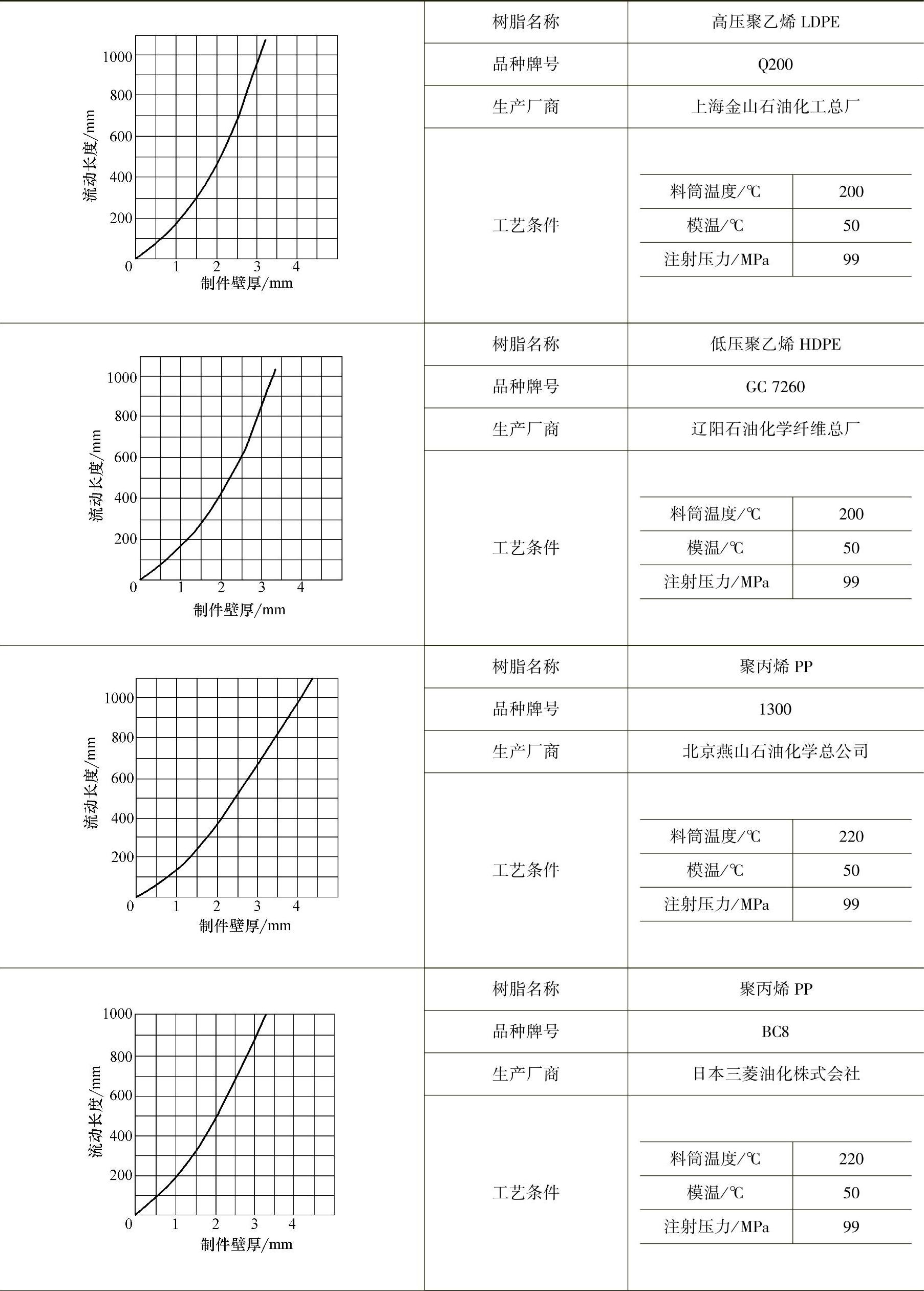

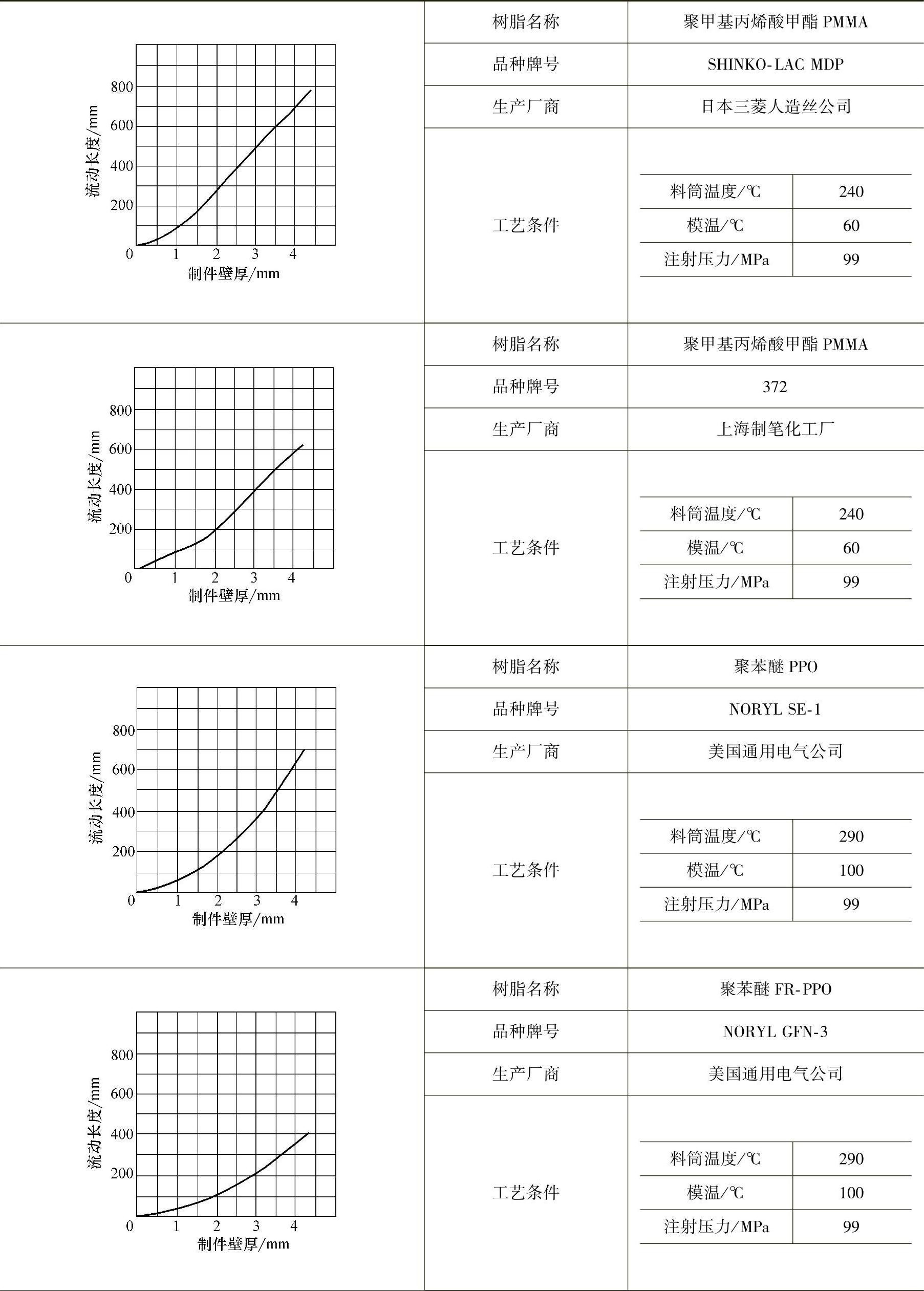

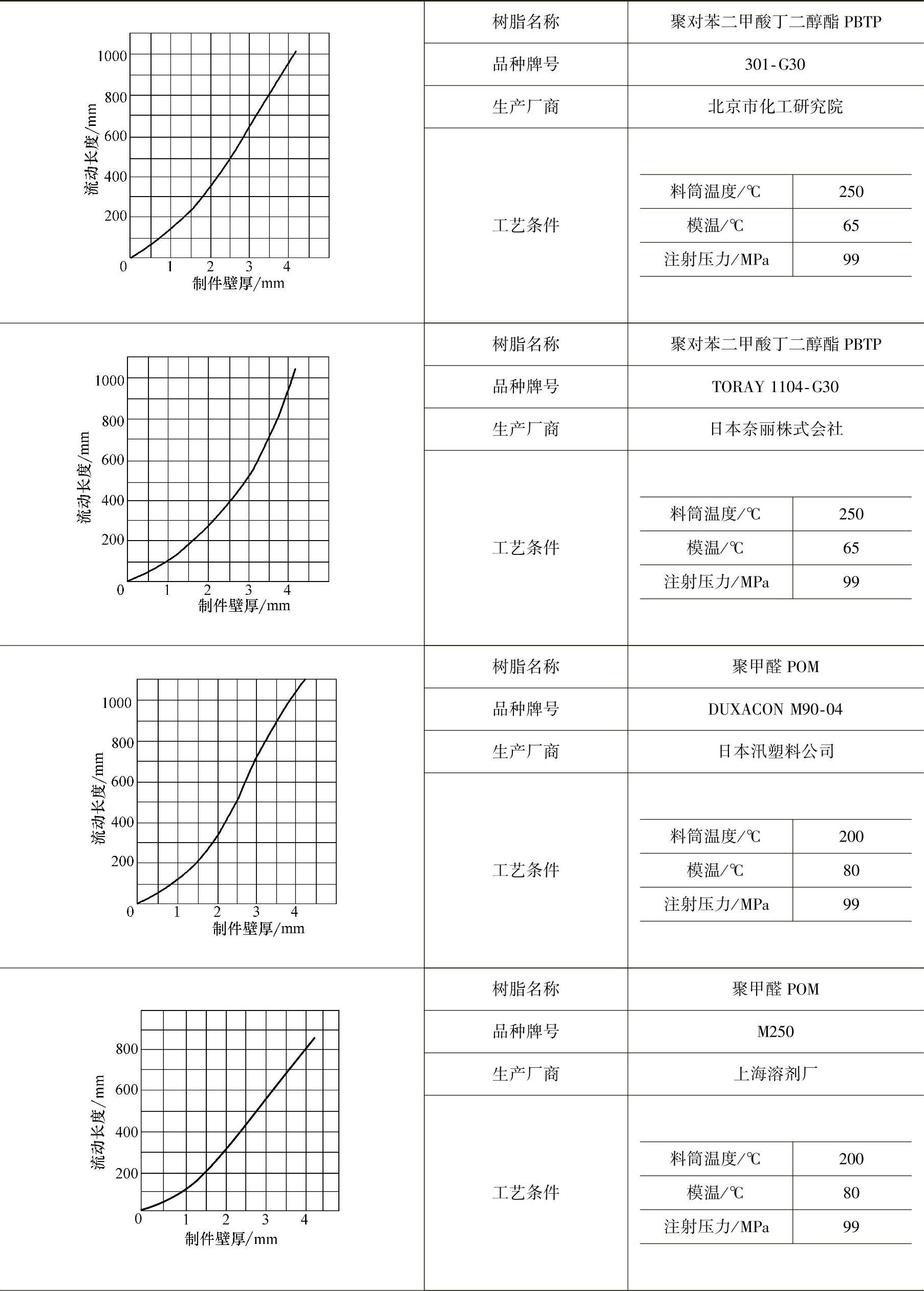

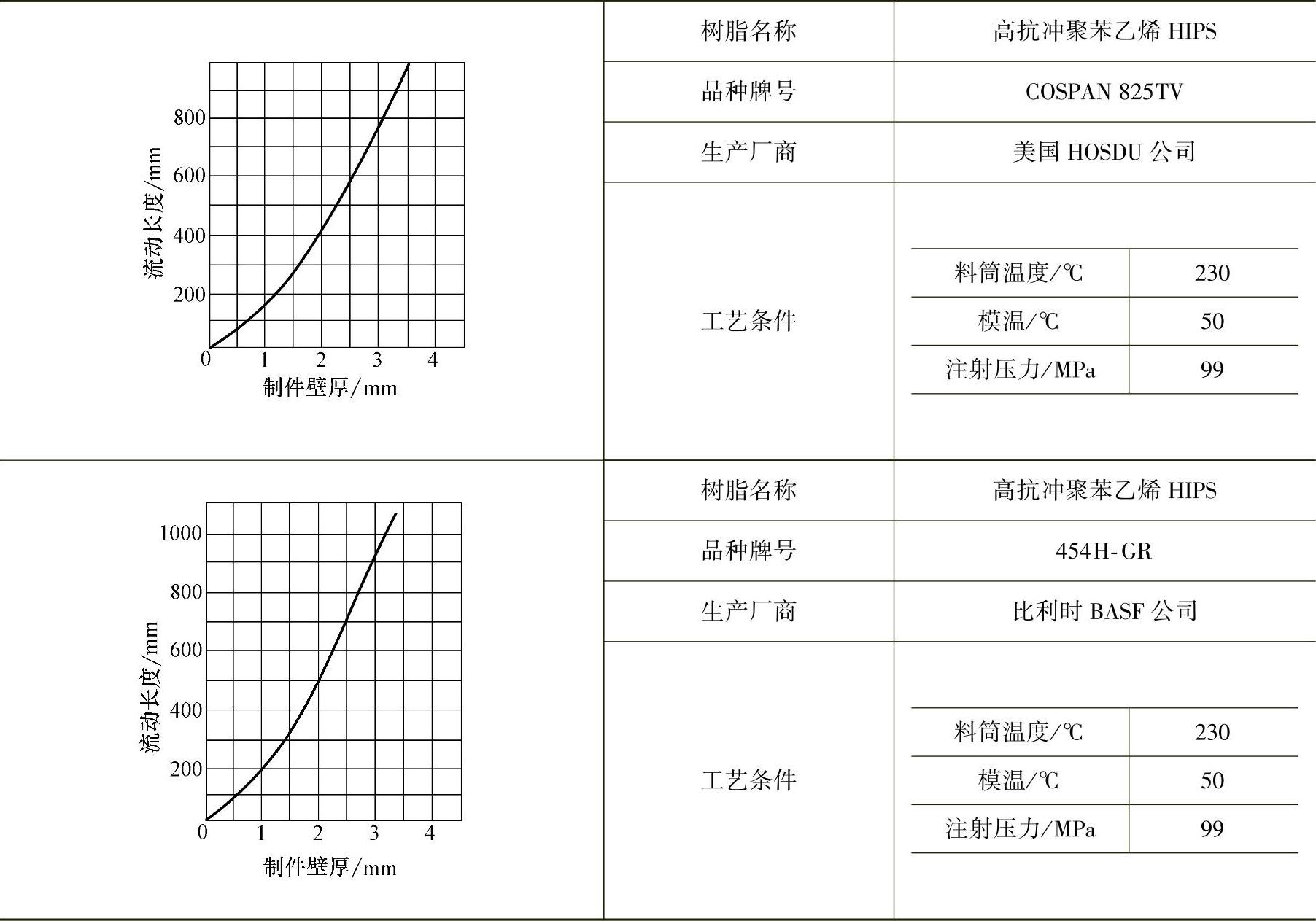

表7-24中流程比值大者,流动性好,有利于加工大型、薄壁、复杂形状的制品,在模具设计时流程比值应小于最大值,否则熔体流不到该型腔处,但这些数据也是在设定条件下测试的,如果实际情况(如成型温度、压力、模温、注射壁率、壁厚尺寸及均匀度等)有变,则应考虑修正值。目前,有些塑料生产厂在产品说明书中提供了流程比曲线图,可参见表7-25。

表7-24 几种塑料熔体的最大流程比

表7-25 工程塑料流程与壁厚曲线测定

(续)

(续)

(续)

(续)

(续)(https://www.xing528.com)

(续)

(续)

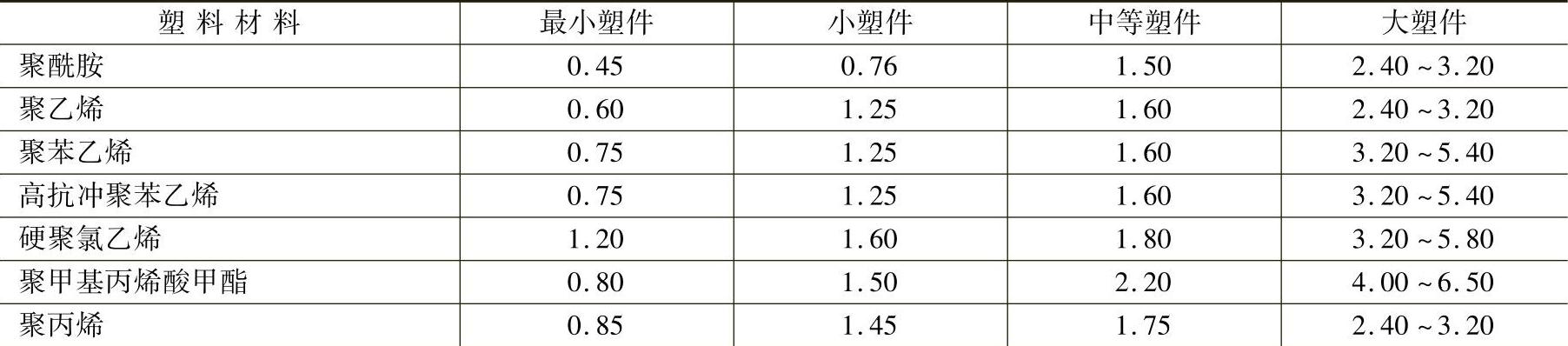

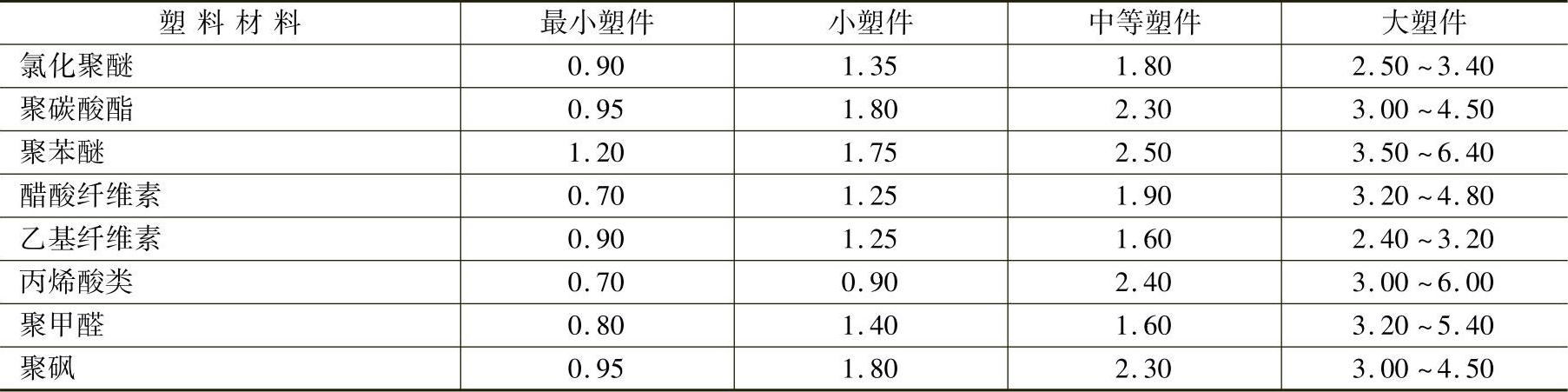

(4)最小壁厚 塑料流动性好,则在适当的工艺条件下有利于加工复杂形状及薄壁制品的成型,所以塑料可加工的最小壁厚值也可间接地评价该塑料的流动性,但由于最小壁厚值涉及许多相关设定的条件,所以它仅供评定流动性的辅助资料。一些塑料的最小壁厚推荐值见表7-26和表7-27。

表7-26 一些热固性塑料件的壁厚推荐值 (单位:mm)

表7-27 一些热塑性塑料件的壁厚推荐值 (单位:mm)

(续)

(5)拉西格流动性 采用矩道流动固化性测定方法,即试样在矩形流道中以流动长度和流动时间来测定的热固性塑料的流动性。热固性塑料流动性通常以拉西格流动性(以mm计)来表示,数值大则流动性好。每一品种的塑料通常分三个不同等级的流动性,以供不同塑件及成型工艺选用。一般情况下,塑件面积大、嵌件多、型芯及嵌件细弱,有狭窄深槽及薄壁的复杂形状对填充不利时,应采用流动性较好的塑料。挤塑成型时应选用拉西格流动性150mm以上的塑料,注射成型时应用拉西格流动性200mm以上的塑料。为了保证每批塑料都有相同的流动性,在实际中常用并批方法来调节,即将同一品种而流动性有差异的塑料加以配用,以使各批塑料流动性互相补偿,保证塑件质量。必须指出,塑料的流动性除了决定于塑料品种外,在填充型腔时还常受各种因素的影响而使塑料实际填充型腔的能力发生变化。如粒度细匀(尤其是圆状粒料),湿度大、含水分及挥发物多,预热及成型条件适当,模具表面光滑,模具结构适当等则都有利于改善流动性。反之,预热或成型条件不良、模具结构不良流动阻力大或塑料储存期过长、超期、储存温度高(尤其对氨基塑料)等,则都会导致塑料填充型腔时实际的流动性能下降而造成填充不良。

(6)Moldflow软件系统 由于传统的评定塑料流动性的方法和指标值都是在设定条件下测试的,在实际应用中都需结合生产条件进行修正或做模拟试验,操作麻烦。但随着计算机技术的发展,目前已开发了许多实用软件,它们可直接分析选用某种塑料在设定成型工艺条件下填充模具型腔时的流体流动状态和充模状态,由此可较正确和直观地评定塑料的流动性。

如Moldflow公司的MPI/FLOW流动分析模块就具有可模拟热塑性塑料熔体在注射充模和保压过程中的流动行为,以优化浇口位置和工艺参数,预测制品可能出现的缺陷,自动确定流动平衡的浇注系统等功能。它可在综合所有成型条件下直接地反映出选用塑料的流动性。

2.影响流动性的因素

当确定了选用的塑料品种后,材料的结构因素就决定了用料的流动性,但在实际成型过程中原料的流动性可随不同因素的变化而发生一定程度的变化。制品结构、成型方法、成型工艺、模具结构等因素都会对此产生影响,而且不同成型方法影响流动性的因素也不相同。因此,影响流动性的因素很多,这里仅列举影响热固性塑料和热塑性塑料流动性的几项重要因素介绍如下:

(1)影响热塑性塑料流动性的因素 按流动性热塑性塑料常分为三类:流动性好的,如尼龙、聚乙烯、聚苯乙烯、聚丙烯、醋酸纤维素等;流动性中等的,如改性聚苯乙烯、有机玻璃、聚甲醛、聚氯醚等;流动性差的,如聚碳酸酯、硬聚氯乙烯、聚苯醚、聚砜、聚芳砜、氟塑料等。

各种塑料的流动性也因各成型因素而变,主要影响的因素有如下几点:

1)温度。料温高则流动性增大,但不同的塑料也各有差异,聚苯乙烯(尤其耐冲击型及MI值较高的)、聚丙烯、尼龙、有机玻璃、改性聚苯乙烯、聚碳酸酯、醋酸纤维素等塑料的流动性随温度变化较大。温度增减对聚乙烯、聚甲醛等的流动性影响较小。

2)压力。注射压力增大则融料受剪切作用大,流动性也增大,特别是聚乙烯、聚甲醛对压力较为敏感,所以成型时宜调节注射压力来控制其流动性。

3)模具结构。浇注系统的形式、尺寸、布置、冷却系统设计、熔料流动阻力等因素都直接影响熔料在型腔内的实际流动性,凡促使熔料降低温度,增加流动阻力的因素都会使流动性降低。

模具设计时,应根据所用塑料的流动性选用合理的结构。成型时也可通过控制料温、模温及注射压力、注射速度等因素来适当地调节填充情况,以满足成型需要。

另外,不同塑料的流动性对不同影响因素的敏感性也不同,如PA、PC、PMMA、PET等塑料流动性对温度变化很敏感,尤其PA、PET等当温度超过Tm时,则粘度急速下降,需采用自锁喷嘴以防止流涎;HDPE、LDPE等塑料流动性对切应力变化敏感;而CA、PS的流动性对温度及剪切速率变化都敏感。因此,不同品种的塑料需选用适当的参数来调节流动性。

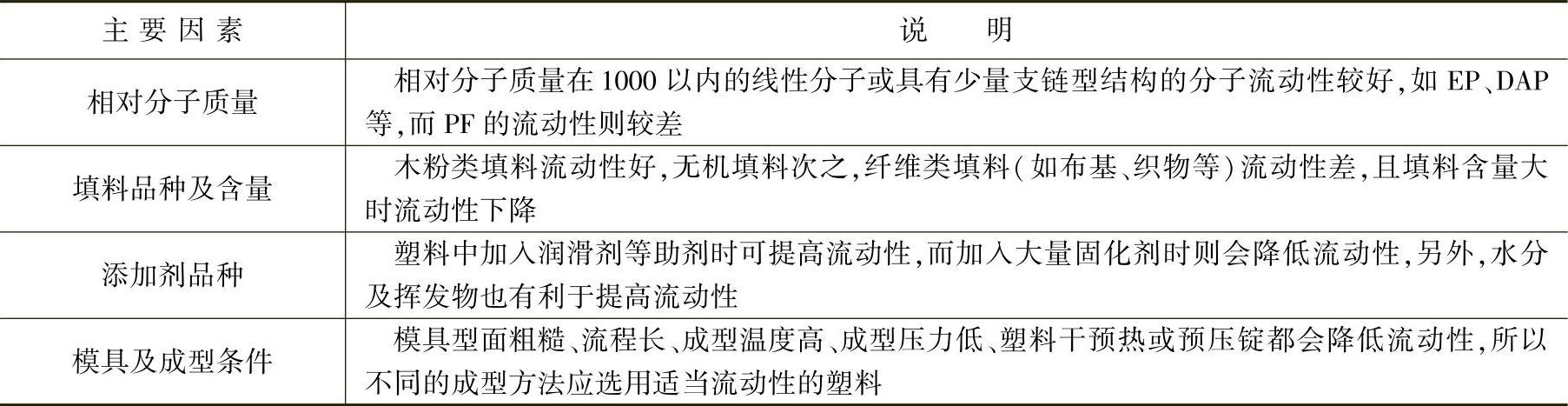

(2)影响热固性塑料流动性的因素 影响热固性塑料流动性的主要因素见表7-28。

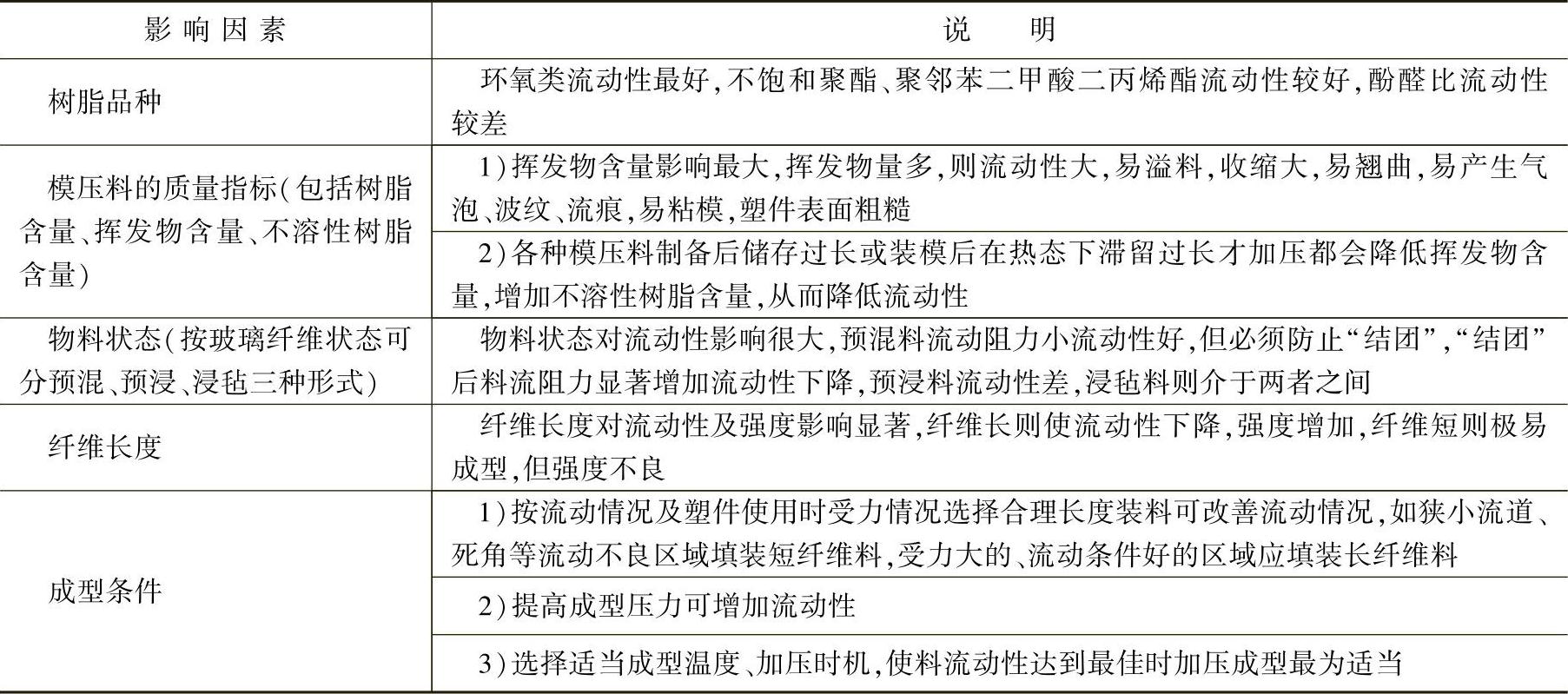

(3)影响热固性增强塑料流动性的主要因素 增强料的流动性比一般压塑料差,流动性过大时易产生树脂流失与玻璃纤维分头聚积,流动性过小则成型压力及温度将显著提高。影响流动性的因素很多,要评定某种料的流动性,必须按组成作具体分析。影响流动性的因素见表7-29。

表7-28 影响热固性塑料流动性的主要因素

表7-29 影响热固性增强塑料流动性的因素

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。