1.概述

(1)分离机理 高分子分离膜是指在一个流体相内或两个流体相之间有一薄层凝聚相物质,它能把流体相分隔成两部分,称该薄层物质为分离膜,它是两相之间的屏障,且可用于分离流体中各种物质。该分离过程称为膜过程。

作为分离膜主要的特征是具有透过性和选择性。透过性是指流体中的物质在单位时间透过单位面积分离膜的绝对量,则在一定条件下,物质透过单位面积膜的绝对速率称为膜的透过率;选择性是指在相同条件下,不同物质(粒度或物理化学性质不同)透过同一分离膜的透过率之比,即表示该分离膜对不同物质的透过性,通常用测定物质透过量与参考物质透过量之比来表示,如用透过系数比,则称为分离系数。

分离膜可分为致密膜和多孔膜两种结构,它们分离物质的机理也不同。

多孔膜是表面均布许多微孔的薄膜,按平均孔径大小可分为微滤(孔径为0.1~10μm)、超滤(孔径为2~100nm)和纳滤(孔径为0.5~5nm)等规格。

多孔膜是利用微孔为筛孔用筛分方法进行分离的,可截留液体或气体中不同尺寸的被分离分子,膜可分离分子的尺寸与微孔尺寸和被分离物尺寸有关,还与分离膜与分离物的亲水性、相容性和电负性等物性有关。

致密膜是指分子孔道间尺寸小于1nm的膜,它是利用溶解扩散机理进行膜分离的,即当被分离物接触膜面后液体中的溶质或气体中的分子吸附在膜面上,且溶解于高分子膜界面和向内层扩散,直至到另一侧膜面,则分离物从膜面逸出脱溶即可完成膜分离。其分离速率决定于膜与溶质之间溶解度和扩散速率。同一种膜对不同溶质的溶解度、扩散速率不等,因此致密膜也有分离选择性。分离速率还与膜的结构化学组分有关,与溶质和膜的相容性、结构相似性、溶质尺寸形状、酸碱性质和分离条件(如浓度、温度、压力等)有关。

(2)高分子分离膜的分类 高分子分离膜可按多种形式进行分类。

1)不同高分子材料可制成不同分离机理和用途的分离膜,按机理可分为气体分离膜(GS)、微滤膜(MF)、超滤膜(UF)、纳滤膜(NF)、反渗透膜(RO)、电渗析膜(ED)、电解膜(ME)和扩散渗透膜(DD)等,目前还开发了全蒸发膜(PV)、蒸汽渗透膜(VP)、膜蒸馏膜(MD)、膜接触器膜(MC),膜萃取膜等各种功能膜。

2)按分离的动力可分为主动的(如渗透)膜和被动的膜,如利用压力差、浓度差和电场力等。

3)按膜的化学性质可分为中性的膜或带电的膜。

4)按分离介质,用作分离气体的常称气膜,分离流体中介质的则称为水膜。

5)按膜的形态,膜厚度可厚可薄,其形状可分为固体膜及液体膜,如分离盐、生理活性物质用的液膜等。

6)固体膜按结构可分为对称膜与不对称膜,每种膜可分为均质膜(致密膜)和多孔膜,或由两者共同组成。

对称膜厚度一般为10~200μm,其传质阻力由膜的总厚度决定,膜薄渗透速率高。不对称膜厚度一般由0.1~0.5μm厚的致密皮层和50~150μm厚的多孔亚层构成,它结合了致密膜的高选择性和多孔膜的高渗透速率的优点,其传质阻力决定于皮层厚度。

致密膜没有宏观的孔穴,气体或液体的分离机理是通过分子在膜中溶解、扩散、脱离膜面等步骤来实现的。扩散速度是由介质与膜之间的扩散系数和溶解度系数之乘积(称为透过系数)决定的。此外,扩散速度还与膜厚度、面积及膜两侧的浓度差或压力差、环境温度有关。致密膜主要用于气体分离、离子交换、渗透和反渗透等分离形式。

多孔膜上有固定的微小孔洞,不同的膜可制成不同孔径尺寸的多孔膜,用于截留分离不同尺寸的物质,主要用作各类过滤膜。亲水聚合物膜一般用作液体分离,疏水膜用作气固或气体分离。其透过速度还与物质及膜孔尺寸有关。

7)按分离膜制品形状可分为平板膜、管状膜和中空纤维膜三种形状。平板膜又可分为无支撑型(只用膜材料本身)、增强型(膜中含加强强度的增强纤维)和支撑型(膜外周边加有支撑增强作用的材料)。平板膜还可通过二次加工制成平面型、卷筒型、折叠型、三明治夹心型等装配成分离器用于各种过滤形式。其中,平面型结构简单,制作方便,应用较广。

管状膜是指封闭环形截面的管膜,分离时介质可从管内向外或由外向内渗透,使用时一般由许多管膜排列在一起组成分离器。这种形式便于清洗分离出的介质,适用于分离液浓度高或污物较多的场合。但这种结构在一定体积下有效利用面积小,使用密度小,耗能多,因此只有在其他结构膜不适用时才采用。

中空纤维膜是外径为50~300μm、壁厚为20μm左右的中空纤维。使用时对介质加压,使其由外向纤维内渗透,由内部收集分离液,外部收集分离物。中空纤维强度高,可高压使用,使用密度高,但易受污染,清理困难,主要用于血液透析和制备人工肾脏等重要场合。

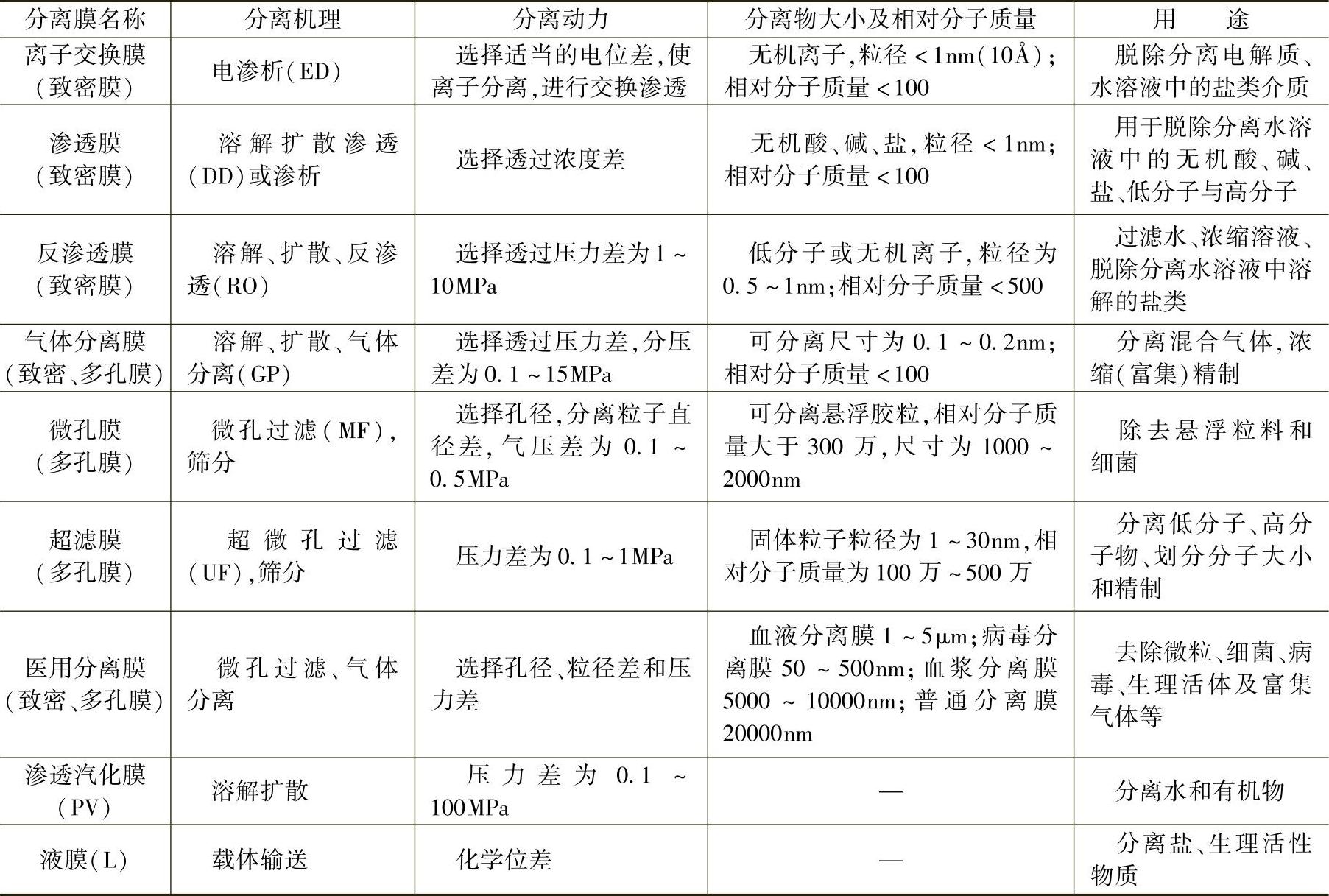

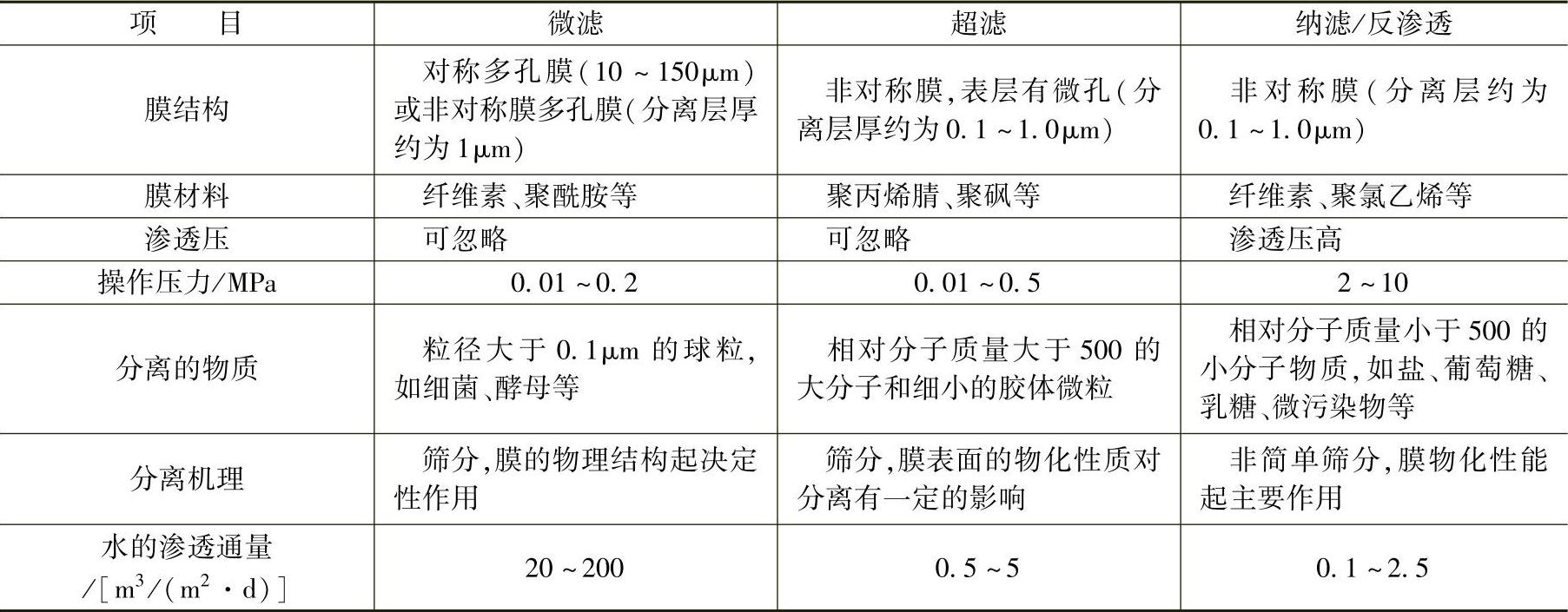

8)按分离过程的种类、特点和用途的分类见表16-3。

表16-3 各种分离膜的特性和用途

9)按膜过程需用动力分类。所有分离膜都需在某种动力下才能使被分离介质产生膜分离反应。驱动大则渗透速度快,不同的膜过程需采用不同的驱动力。根据驱动分类的不同的膜过程见表16-4。

表16-4 根据驱动力分类的不同的膜过程

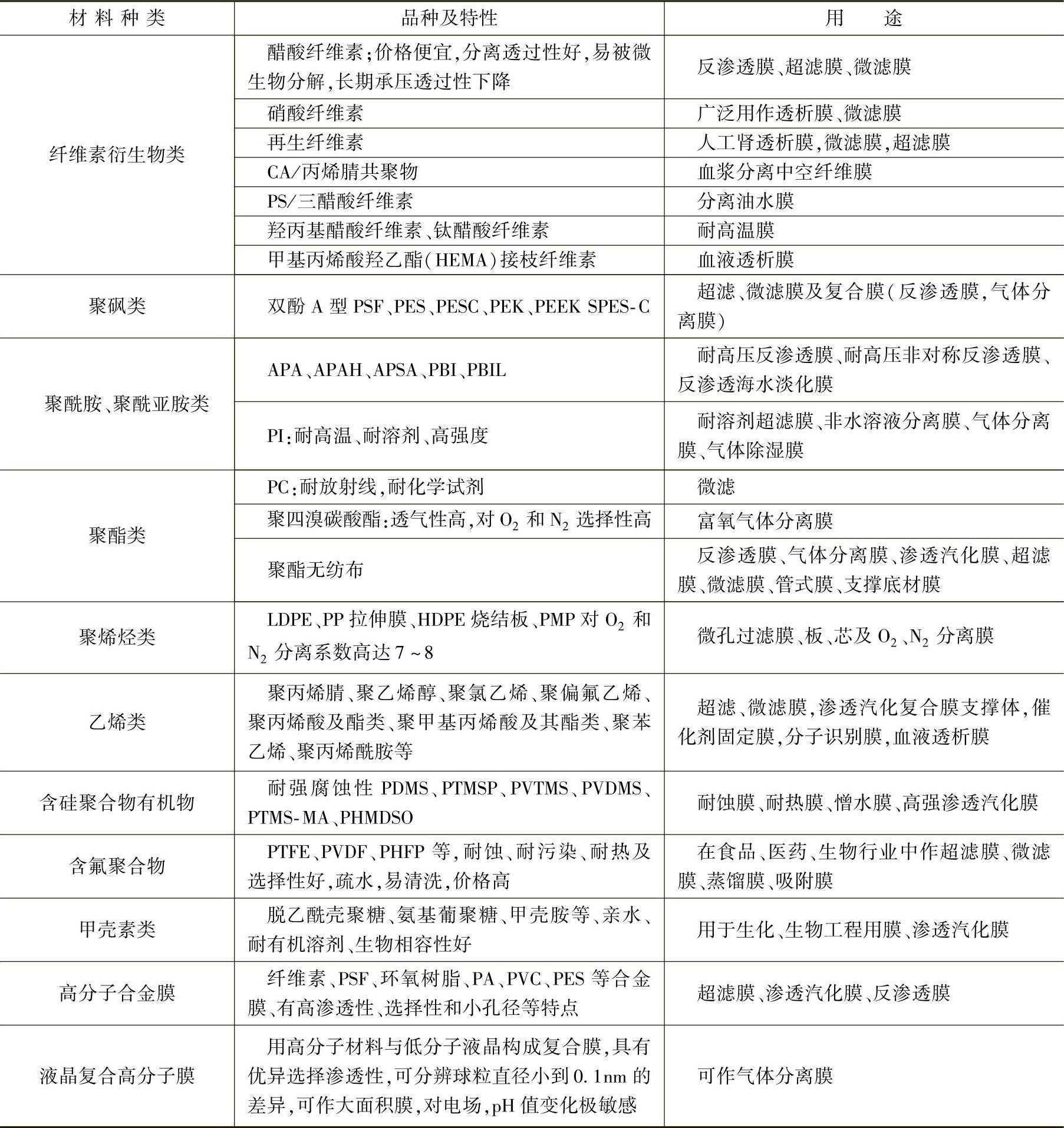

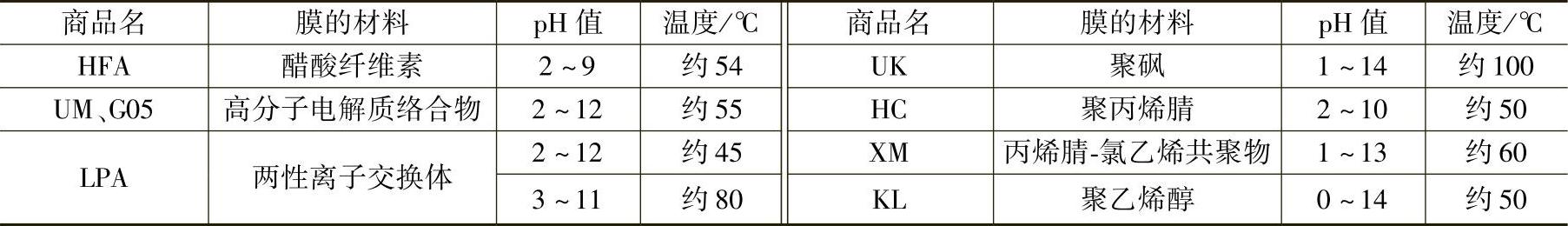

(3)常用材料 不同分离过程及分离物质需选用不同高分子材料的分离膜。常用高分子分离膜材料的品种、特性及用途见表16-5。

表16-5 常用高分子分离膜材料

(4)制膜工艺 制膜工艺方法有很多,但不同性能及用途的膜需选用各自适应的工艺。其常用工艺简介如下:

1)多孔膜制造工艺,包括烧结法、拉伸法和抽出法等。

①烧结法。将分级后有一定粒径的聚合物微粒预成型,在熔融温度或略低一些的温度下加热使微粒外表面软化并相互粘接在一起,冷却后即可固化成多孔材料。这种工艺适用于加工耐热、热稳定性好、化学稳定好或不溶于任何溶剂的材料,如UHMWPE、PP、HDPE、F4等。另外,它也可用于加工超细纤维网毡,即将纤维网压成毡。用粘结剂加热压也可得到多孔柔性板状网毡。烧结法工艺简便,平均孔径为0.1~1μm,孔隙率仅为10%~20%,只适用于制造微滤膜。

②拉伸法。先用不同方法将聚合物制成膜,然后用单向或双向拉伸工艺进行拉伸,使非晶区受力而破裂生成微孔,结晶区不破可作为支撑骨架,从而形成微孔薄膜。拉伸法工艺简单,生产率高,成本低,孔径大小及分布易控制。用该方法加工的膜又称拉伸半晶体膜,其孔径一般为0.1~3μm,孔隙率远高于烧结法膜。常用于加工PTFE、加入成核剂的PP、PE等多孔树脂的多孔膜。

③抽出法。在高分子材料中加入可溶微细物,制成均匀分布可溶物的薄膜,然后用溶剂溶解可溶物,抽出即可生成多孔膜。

④辐照蚀刻法。用电子束等各种高能量辐射线,按一定的径迹在薄膜上移动,并轰击薄膜,薄膜上即可生成许多高分子链断裂点,如果用酸性或碱性等适当的浸蚀液即可去除断裂点上的残质,且可扩大成微孔生成多孔膜。例如,用PC制成的微孔膜,孔径为0.01~12μm,分布极密,膜孔呈贯穿圆柱状,且可按需要任意布置微孔径迹,但开孔率较低,单位面积水通量小。

⑤溶胀制膜法。用致密膜浸入溶剂中发生溶胀,然后用非溶剂置换薄膜中的溶剂,再用水洗去非溶剂,薄膜就可变成由溶胀孔组成的多孔膜了。

⑥相转化法。将树脂配成溶液,采用溶剂蒸发、蒸发沉淀、热沉淀、蒸汽相沉淀、浸没沉淀等方法去除溶剂,使液态树脂转化成固态膜,控制配方料组分及成膜工艺条件可制成多孔膜及致密膜。该法是常用于加工PSF、乙酸纤维素、聚丙烯腈膜的一种常用方法。

⑦聚合物置换法。将两种相容聚合物溶于同一种溶剂中,成膜后将其浸泡于第二种溶剂中,溶解掉其中一种的聚合物,留下多孔性溶胶,然后去除溶剂即可成多孔膜。

2)致密膜成型工艺。通常将树脂制成熔(溶)体,用挤出、浇注、压延、流延、水上延展(即将溶液置于水面上延展成极薄的薄膜)等工艺制成致密膜。它几乎无微孔,利用分子间孔道完成膜分离,常用作离子交换膜、气体分离膜、透析膜和反渗透膜等。

3)复合膜成型工艺。复合膜的主要成型工艺有下列几种:

①两步复合法,将致密膜与多孔膜用机械、粘接等方法复合在一起,制成复合膜。

②涂刷法,先制成多孔膜,然后将高选择性树脂配成的溶液涂刷(如涂布、喷涂、浸渍、辊涂等)于多孔膜上制成复合膜。

③等离子体聚合法,在多孔膜上沉积一层聚合物膜,然后用等离子体使两者聚合成复合膜。

综上所述,膜制备的工艺有很多,但需按高分子材料品种、分离膜的用途、分离形式及分离指标要求来选用,即使同一种材料、相同用途的膜,但由于选择性、分离指标不同也需采用不同的方法及工艺条件(如溶液浓度、温度等)。

2.各种分离膜的特性及应用

(1)气体分离膜 气体分离膜有致密膜、多孔膜和复合膜三种结构。多孔膜分离效果差,不经济,故不常用。目前主要采用致密膜和复合膜。

气体分离主要以分离膜两侧的压力差或浓度差为动力驱动分离反应。三种结构膜的分离机理有所差别,致密膜利用溶解、渗透、扩散机理;多孔膜利用气体分子在微孔内的扩散机理;复合膜中多孔膜主要起支撑作用,外层致密膜起分离作用。

各种形式的膜都要求有一定强度、耐热、耐化学和耐辐射等性能,且必须具有较高的气体透过系数和分离系数(被分离透过系数与参考分离气体透过系数之比)。透过系数大,则该气体透过膜的速度快,单位时间内分离量大,经济性好。对某种气体的分离系数大,则该气体比其他气体透过速度快,收集该气体的浓度高。不同的膜对不同的气体分离效果不等,只有当两者相互匹配时才有分离效果和经济意义。就目前气体分离技术水平而言,其透过速度还是不高,经济效果不理想,气体分离膜远不及离子交换膜、反渗透膜和超过滤膜实用。各有关单位都在研制开发透过系数大、透过速度更高的品种。目前,气体分离技术主要应用于医学制氧、制氨和助燃等领域,主要气体分离膜品种简介如下:

1)富氧膜。富氧膜是用于从空气中选择分离O2和N2用的气体分离膜,用其可制得含氧量高于空气的富氧气体。按不同透过系数及分离系数,目前常用富氧膜可分为医用及工业用两种。一般富氧膜要求氧气透过系数为5000cm3·mm/(m2·d·MPa),氧氮分离系数>2.5。目前,医用膜常用聚苯醚/聚-4-甲基戊烯共聚物膜,其透过系数不大,约为15660cm3·mm/(m2·d·MPa),但要求分离系数高(>4),富氧气体含氧量>40%。工业用膜一般采用聚甲基硅氧/聚碳酸酯共混膜等材料,要求其透过系数大,分离系数一般(约2.2),可制得含氧为23%~40%(体积分数)的富氧气体,用于锅炉助燃气体。

2)富氢膜。常用于制取制氨工业中需用的富氢气体,可用聚砜、醋酸纤维素、聚酰亚胺等材料制膜,可分为耐高温膜及低温膜两类。

耐高温膜可耐温150℃,如以PSF为支撑膜,以甲基硅橡胶和聚α-甲基苯乙烯为致密膜组成的复合膜氢气的透过系数为11310cm3·mm/(m2·d·MPa),氢氮分离系数为72。又如,以聚酰亚胺或含氟聚酰亚胺制膜,氢气的透过系数为7830cm3·mm/(m2·d·MPa),氢氮分离系数为200。

低温膜工作温度为70℃,常用乙酸纤维素膜,其氢气的透过系数为10440cm3·mm/(m2·d·MPa),氢氮分离系数为70。聚四甲基戊烯膜的氢气的透过系数为118320cm3·mm/(m2·d·MPa),氢氮分离系数为17。(https://www.xing528.com)

3)其他气体分离膜。气体分离膜还可用于分离CO2、N2、SO2、CO、H2S、等气体。多数富氧膜都可用于分离CO2,主要材料有聚(1-氯-2-苯乙炔)、聚砜衍生物。分离SO2膜常用材料有硅氧烷、乙基纤维素、三醋酸纤维素、聚丙烯酸酯/涤纶和聚偏氟乙烯等。

(2)离子交换膜 离子交换膜是用于利用带电离子或分子的传导电流能力来实现膜过程的一种分离膜。工作时在膜两侧施加一个直流电场,使电解质离子化,各带电和不带电球粒在电场力和分离膜双重作用下,依膜所带的电荷分别向阳离子交换膜和阴离子交换膜移动,且在膜表面发生扩散,交换离子进行离子分离活动。

1)离子交换形式有电透析、膜电解和双极性膜等形式。

①电透析分离。电透析过程常在电解液槽中进行,在正电极部分设置阴离子交换膜,在负极部分设置阳离子交换膜,当施加直流电场后电解液中可分离出正负离子和非电解质。带电离子按其正负电荷性质在电场力驱动下向不同方向移动,在离子交换膜上按膜的选择性吸收适当的离子进行反复交换,其结果在电解液池中有一半变成浓缩液,另一半变成稀释液,从而实现了分离任务。该工艺简便、快捷,成本低,经济效果好,应用很广,主要用于脱盐、脱矿物质、浓缩和精制等方面,如制食盐水、硬水脱盐、软化、饮用水提纯、海水淡化和脱酸等工艺。

②膜电解是由电透析延伸而产生的一项技术,它采用阳离子交换膜将电解池分成两部分,在阴极侧注入食盐水,电解后释放出氯气并生成钠离子。所生成的钠离子经阳极膜移向阳电极侧并与电解生成的氢氧根负离子结合成氢氧化钠(烧碱),同时还产生氢气在阳极侧放出。由于阳极膜只允许正电荷的阳离子透过,所以阳电极处没有NaCl出现,可生产高浓度的烧碱。这种工艺已广泛用于食盐制碱工业,比其他制碱工艺更节能,所制碱纯度更高,经济效果更好。目前,人们还在研究用有机电解反应隔膜回收各种中间体,制作氢氧燃料电池等新技术。

③双极性膜。双极性膜通常置于阳极膜和阴极膜之间,组成离子交换器。其典型的应用实例是用硫酸钠溶液生产硫酸和氢氧化钠。由于双极性膜在电场作用下会发生水解并产生的氢氧根离子和氢离子来传递电流。故当硫酸钠溶液在电场作用下离子化后硫酸根离子通过阴极膜向阳极移动与双极膜因水解而产生的氢离子结合成硫酸,同时硫酸钠分解出来的钠离子通过阳极膜向阴极移动,它遇到双极性膜后与因水解而产生的氢氧根离子结合即成氢氧化钠,由此即可实现由硫酸钠制备硫酸和氢氧化钠的工艺。

2)离子交换膜常用材料主要材料有苯乙烯系和含氟耐脂系两大类。

①苯乙烯系树脂主要是苯乙烯的共聚物,如苯乙烯/二乙烯苯共聚物等,常用于海水浓缩制盐、海水淡化及水处理等场合。

②含氟耐脂主要包括全氟磺酸膜、全氟羧酸膜、全氟磺酸/全氟羧酸复合膜等。它主要用于膜电解制作电解食盐和氢氧化钠。全氟磺酸膜电阻小,电解槽电压低,但亲水性大,电流效率低,选择性低,制碱浓度为17.6%。全氟羧酸膜的性能与全氟磺酸膜相反,其制碱浓度可达40%。而复合膜综合了两者的优点,性能良好。由于这种工艺要求分离膜具有高导电性、选择透过性、强度与耐碱性,因此氟系树脂至今仍是电解膜的主要材料。

(3)扩散渗透膜 扩散渗透又称渗透或透析,其分离是利用分离膜两侧的浓度差进行分离反应的,分离过程的特点是使稀溶液向浓溶液方向扩散,且不允许蛋白质类大分子物或溶质通过,只允许更小微粒的小分子和离子通过,所以可用于提纯和精制,应用很广。目前扩散渗透膜主要用于净化血浆,可滤去血液中尿素、尿酸等有害物质。也大量用于废水处理,如回收废酸、从纸浆压榨液或纤维加工废水中回收苛性钠、从啤酒生产中除去醇、生物制药工程中脱盐和分馏脱盐等。例如,在回收酸液中采用弱碱阴离子交换膜,对氢离子有较高的扩散渗透系数,当酸液接触膜面时可吸收酸液并向膜内渗透扩散,而在另一侧发生水解,在膜外即可迅速放出酸液,从而可回收再生利用。这种膜对盐酸的渗透系数为5~6mol/(h·m2),对硫酸的为2mol/(h·m2),对弱酸的为0.1mol/(h·m2),对盐类的为0.01mol/(h·m2),故有利于分离强酸,回收率可达80%~90%,可大大地节约废液处理费用。

扩散渗透膜均为亲水性致密膜,常用材料有醋酸纤维素、再生纤维素、聚乙烯醇类、聚丙烯腈、聚丙烯酸类、聚甲基丙烯酸甲酯。乙烯/乙烯醇共聚物、聚砜、聚碳酸酯和聚醚共聚物等。

(4)反渗透膜 通常,当低浓度介质与高浓度介质被分离膜隔开时,如果没有外加压力低浓度介质在渗透压作用下将会透过膜渗入高浓度介质中将其稀释,即称为渗透。但如果在高浓度介质中加压,使其超过渗透压,则会发生高浓度介质向低浓度介质渗透,即称为反渗透。这种技术现广泛用于海水淡化、硬水脱盐、提取超纯水和无菌水、废水再利用,浓缩回收有价值的无机和有机物,医药及食品工业中浓缩药液(如抗生素、维生素等)、浓缩果汁、咖啡、处理印染、食品、造纸工业污水等。

常用反渗透膜材料有醋酸纤维素、芳香聚酰胺、芳香聚酰胺/酰胼、聚苯并咪唑、无机多孔材料、磺化聚苯醚、聚芳砜、聚醚酮、聚芳醚酮和聚四氟乙烯接枝聚合物等。

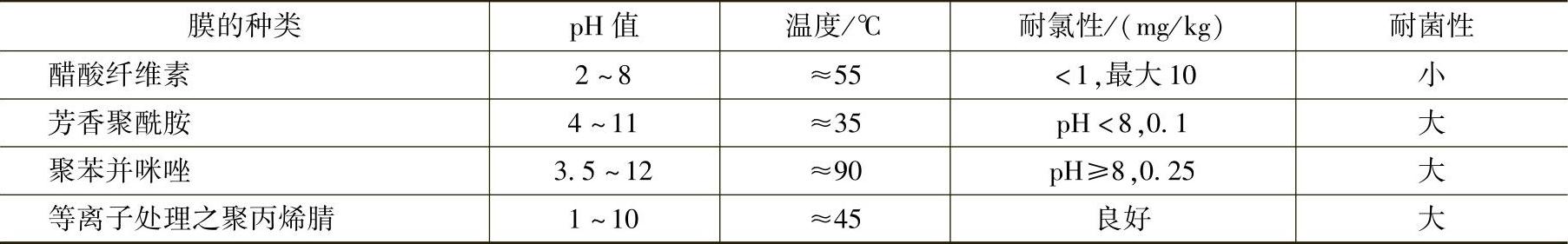

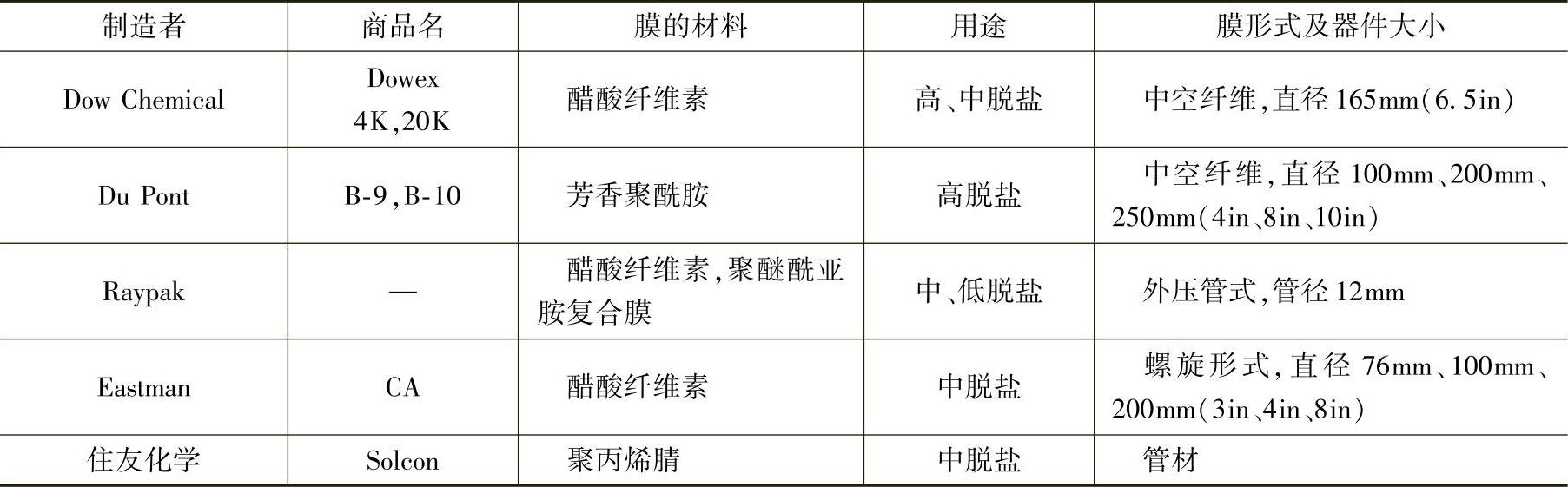

反渗透膜按结构可分为不对称膜、复合膜及中空纤维膜等。不对称膜皮层常为厚度<1nm、微孔<2nm的致密膜,内层为厚度50~150μm的海绵状结构的大孔支撑层;复合膜由超薄致密膜与多孔支撑层组成,超薄膜厚度为0.1μm,透过率高;中空纤维膜直径小,壁厚直径比大,可承受较高外压。部分反渗透膜的种类及反渗透器见表16-6和表16-7。

表16-6 反渗透膜的种类及使用界限

表16-7 反渗透器一览表

当分离物的相对分子质量小于500时,膜分离过程应该用反渗透技术。

(5)渗透蒸发膜 它是利用高分子膜的选择透过特性来分离液体混合物的分离膜,其工作过程分三步进行:采用分离装置用分离膜将分离室分为上、下两个室,上侧储放被分离混合物,分离膜会选择性地吸附被分离介质,并选择透过扩散分离膜,第二步为被分离介质渗透到下室,脱附并在真空条件下在膜表面汽化,第三步为汽化后气相介质被抽入冷凝器中经液氮冷凝下来即可得到渗透物。这种方法无污染,能效高,可制得高纯度分离介质,已成功地用于醇水分离、有机溶剂脱水、去除水中有机物(如卤代烃、酚类等)、石化产品中分离烃类有机物等。

这种工艺的另一特点是可选用亲、憎某种介质的材料制成分离膜,完成选择性分离。如透水膜可用PVA、醋酸纤维素等亲水性树脂制作;脱水膜则可用PDMS等憎水性树脂制膜作。又如,要去除某种有机介质,则可用对介质亲和力差的材料制膜。

常用蒸发膜采用对称膜,非对称膜及复合膜。

(6)微滤膜 微滤膜是一种以压力差为驱动力的多孔分离膜。膜面均匀分布微孔,孔径在0.03~65μm范围。选用不同孔径的膜去除不同尺寸的微粒,一般广泛用于分离尺寸>0.05μm的微粒。

微滤膜应具有良好的强韧性、耐热性和耐化学性,其对生物及化学物质应呈惰性,不易析出溶出物,尤其要求有较高的过滤速度,因此孔径、孔的形状,膜厚、膜材料与被过滤介质的亲疏关系都是重要的因素。一般孔径总面积占膜面积40%左右,孔径为0.4μm时,膜上微孔面密度为108个/cm2,亲水类树脂膜用于过滤液体介质,疏水类膜用于过滤气固介质。按用途需要可制成平膜、管膜、中空纤维或卷筒状,以适应不同用途,减少占用体积。

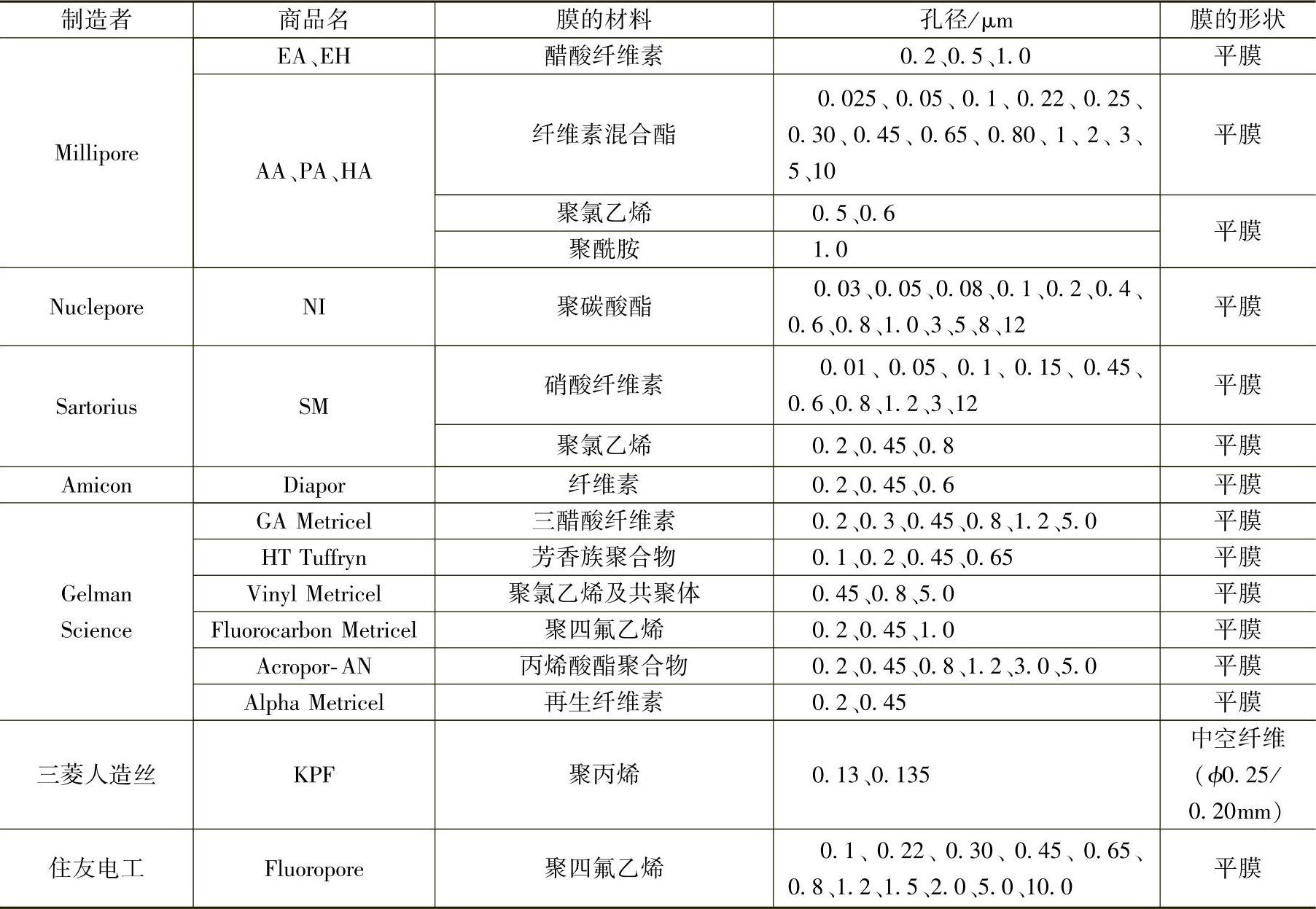

常用的疏水膜材料有聚四氟乙烯、聚偏二氟乙烯和聚丙烯等;亲水膜材料有纤维素酯、聚碳酸酯、聚砜/聚醚砜、聚酰亚胺/聚醚酰亚胺、脂肪族聚酰胺等。不同材料宜制作的孔径尺寸不一,常用规格举例见表16-8。

表16-8 微孔过滤膜一览表

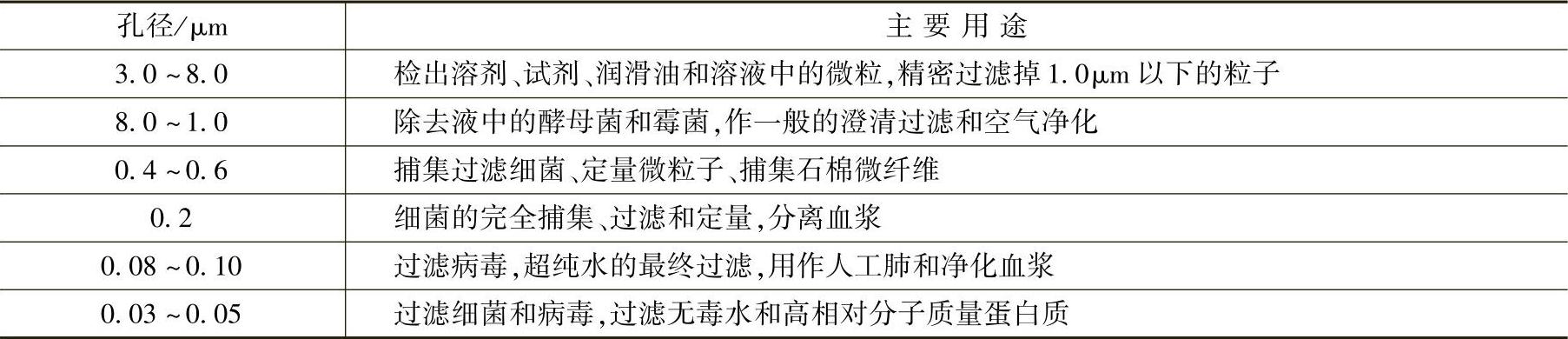

微滤膜主要用于水、汽、溶剂的净化或用作超滤、反渗透分离的准备工序,广泛用于食品、制药工业中除菌、净化;半导体工业制超净水(去除0.1μm微粒);生化工程中分离细胞和分离血浆等。微滤膜的孔径及主要用途见表16-9,与其他分离膜的比较见表16-10。

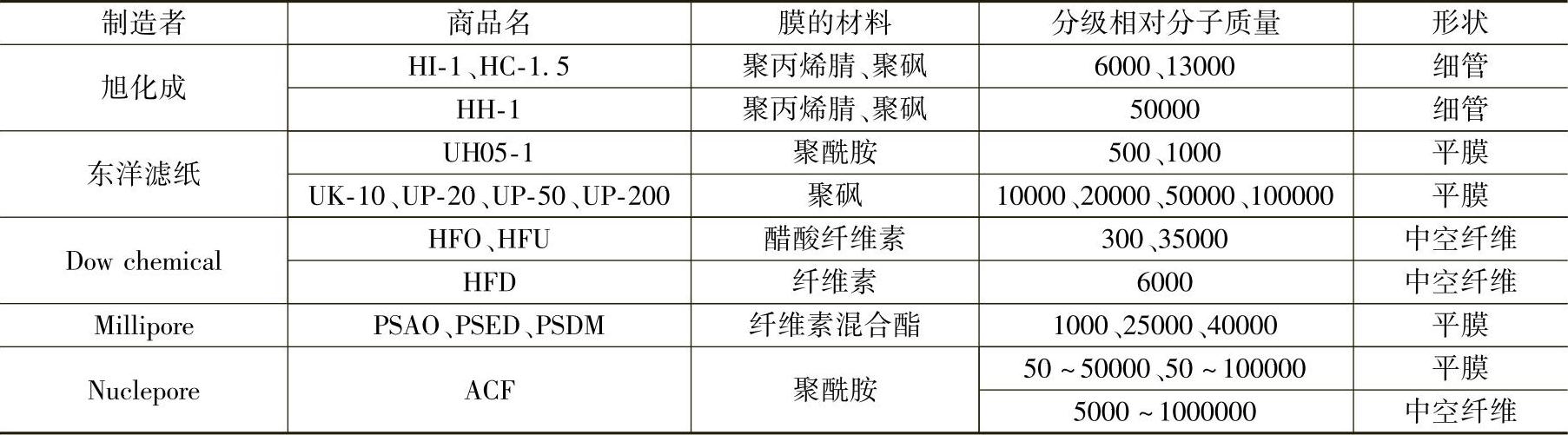

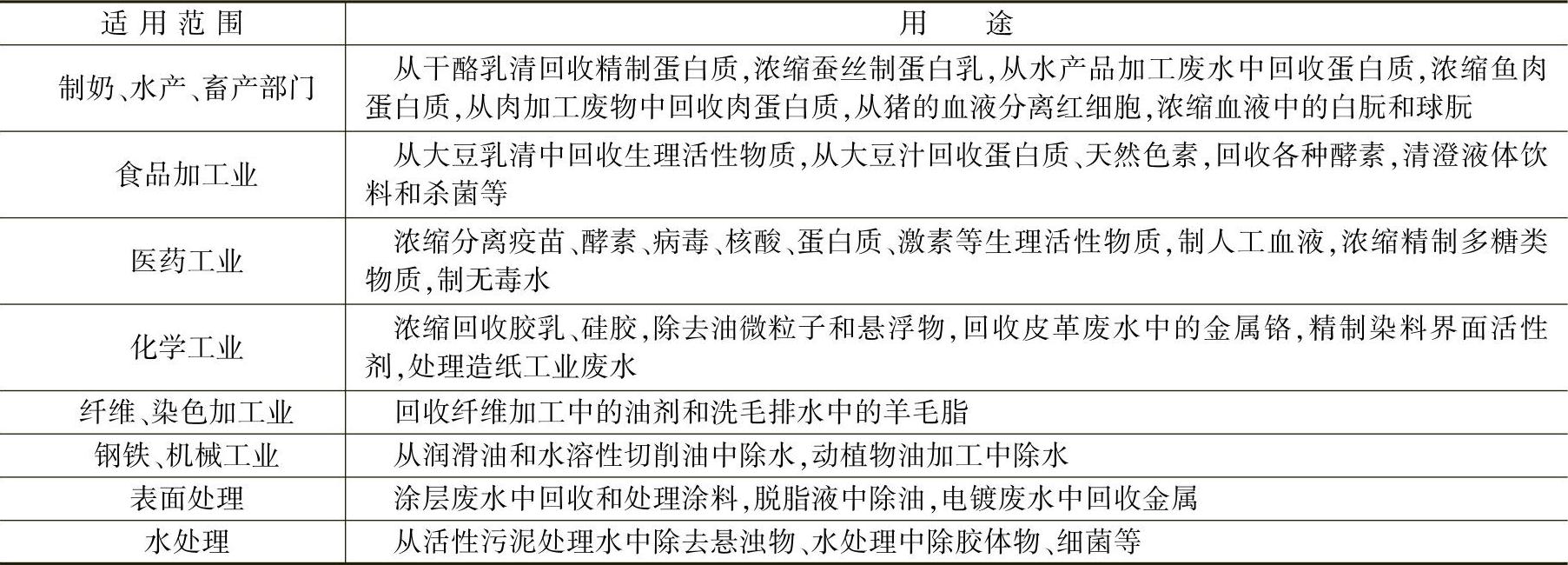

(7)超滤膜 超滤膜是以压力差为驱动力,用于从溶液中分离相对分子质量从100万至500万的大小不等的物质,达到物质分级、分离、浓缩和精制等目的。一般,其压力差为294~980kPa(3~10kgf/cm2),工业上常用分级相对分子质量为6000~20000的超滤膜,用于高分子、中分子、低分子和离子间的分离。因此,超滤也是将溶质以分子大小的级别进行筛分的一种分离过程。与反渗透相比,超滤不仅能对溶质分离和浓缩,还可对溶质进行分级定量。目前,对被分离物的相对分子质量相差10倍左右时,超滤是较理想的分离和分级手段。如果被分离物之间的相对分子质量相差仅几倍,则分离效率较差。另外,超滤与微滤、反渗透膜一样,在筛分过程中粒度大的溶质会被截留在膜表面上,从而会导致压差及渗透量下降。

表16-9 微滤膜的孔径及主要用途

表16-10 3种压力驱动膜过程的比较

超滤膜一般为多孔不对称膜,表层为0.1~1.5μm厚的致密膜,孔径为1~20nm,是起分离作用的主层。支撑层是厚度为50~250μm的大孔多孔膜(指状孔),它决定膜的强度,可制成平板膜及中空纤维膜。部分超滤膜的规格及应用见表16-11~表16-13。

表16-11 部分超滤膜

表16-12 几种超滤膜的使用界限

表16-13 超滤膜的主要用途

(8)纳滤膜 它是一种分离性能介于超滤和反渗透膜之间的分离膜,它可截留透过超滤膜的那部分相对分子质量较少的有机物溶质,如抗生素、合成药、染料、二糖等、但可透过被反渗透膜截留的无机盐,如NaCl,KCl等。

纳滤机理与反渗透膜相似,但需用的渗透压力比反渗透膜低得多。另外,它可将浓缩和脱盐同步进行,可用于代替反渗透膜,浓缩速度比反渗透膜快,浓缩度高。

(9)智能膜 智能膜是指当分离体系中pH值、盐浓度、温度等因素发生变化时刺激了分离膜,使分离膜可自动改变膜孔结构,从而控制分离的膜。目前,智能膜主要的形式有荷电型超滤膜、接枝型智能膜、互穿网络膜、聚电解质配合物膜、导电聚合物膜等。

1)荷电型超滤膜。用阴离子荷电膜具有排斥相同电荷溶质的功能,可防止堵塞膜孔。且有静电效应,可截留比膜孔小得多的无机盐。用带正电荷的膜,在分离带盐溶液时会增大超滤膜孔。

2)接枝型智能膜。用有些智能型高分子材料接枝于相适应的高分子材料后制得的分离膜即可具有随温度、pH值变化改变膜孔的功能。例如,热敏性聚异丙基丙烯酰胺接枝于PVDF后的分离膜,其孔可随温度变化,改变膜孔的溶胀及收缩。又如,PC接枝于聚丙烯酸的膜,其接枝链会随pH增大而溶胀伸展,膜孔变小,降低渗水率,反之则提高渗水率,如同控制阀一般。

3)互穿网络膜。如果用对外界条件(如温度、浓度、pH值等)变化敏感性强的高分子材料与相适应的高分子材料组成互穿网络高分子膜,则它即可具有智能功能。如聚乙烯醇/聚丙烯酸互穿网络水凝胶,即可制成渗透性随pH值变化而变的分离膜。

4)聚电解质配合物。这是一种以聚阳离子和聚阴离子界面反应生成的聚电解质配合物,如壳聚糖的氨基与果胶的羧基结合成聚电解质配合物网络,在分离电解质时,渗透率对pH值变化极敏感,而分离中性物质时,任何浓度变化渗透率却不变,可作渗透蒸发膜用于分离醇、水、酶或细菌和活性生化物固化、医用植入物,薄膜和纤维涂层,催化剂载体,土壤改良剂和造纸用助剂。

5)导电聚合物膜。它是用导电塑料(如聚吡咯)制成的膜,具有当改变作用于膜上的电参数时可改变渗透分离的特点。

(10)防水透气微孔膜它是用聚烯烃类树脂加入与树脂不发生反应、熔点较高、极细微的无机填料及助剂配制成的填充料,经制膜及拉伸后填料粒子与树脂基体分离,即可制得防水透气膜。其一般膜厚为30~60μm,孔隙率为25%~50%,透气率为3000~6000g/(m2·24h),耐水压达44.1~176.4kPa,且具有抗撕性,撕裂强度可达7~50g/mm,适于作一次性尿布、卫生巾和透湿防水材料等。

(11)医用分离膜 医疗中需用的分离膜品种很多,如扩散渗透膜、微滤膜、超滤膜、电析膜等。这些膜都要求有安全卫生、生理相容性和抗血栓性好、分离精度高和耐消毒处理等性能,是一类高品质的分离膜。其有关各种膜的用料已在前面介绍过,这里将其主要用途列于表16-14。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。