真空灭弧室也称真空管,是各类真空断路器、真空接触器、真空负荷开关的核心元件,按其额定电压来分有低压、中压和高压三大类,其中用量最广的是12~40.5kV等级的灭弧室。

真空灭弧室由绝缘外壳,动、静触头,导向管,屏蔽罩和波纹管等组成。绝缘外壳支撑着动、静触头,屏蔽罩等金属部件,它与屏蔽罩、固定静触头的导电盘和与动触头连接的金属波纹管可靠地焊接,确保灭弧室内高真空所需的密封。制造外壳的材料有硼硅玻璃或微晶玻璃和陶瓷两大类。玻壳灭弧室容易制造,成本低,缺点是机械强度差,也不能用先进的一次封排技术生产提高效率,因而国外早已淘汰,国内则因价格因素仍有一定生产量;陶瓷灭弧室外壳(瓷筒)采用Al2O3含量不低于94%的高强度氧化铝陶瓷制造,能耐受很大的机械冲击力,瓷筒的结合面经研磨、高温金属化处理之后在真空封接炉中进行气密性钎焊,焊接工艺必须能确保在不同规格灭弧室对应的几万次(断路器)、几十万次、一百万次或数百万次(接触器)的机械操作寿命中始终维持灭弧室内的高真空。因玻璃、陶瓷的膨胀系数比金属的大,所以它们与金属的焊接必须采用膨胀系数与之相近的铁钴镍合金作为过渡材料,其商业名称为可阀(Kovar),成分是镍29%,钴17%,铁54%。

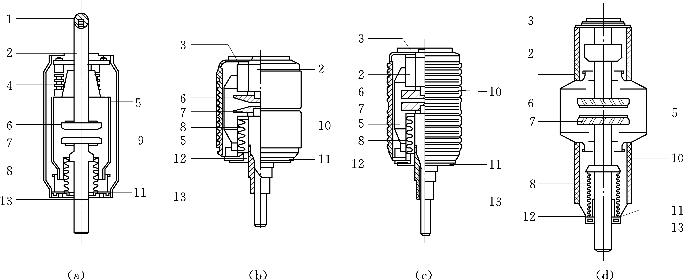

几种典型的中压真空灭弧室外形与结构如图1-14和图1-15所示。近年来,国内、外研发的三工位真空灭弧室是专门用于小型开关装置的新型元件,其结构示例如图1-16所示,图中为Siemens公司和国内旭光电子股份有限公司的产品图。它们的额定参数为12~24kV、最大容量31.5kA、630A,专门用于小型组合式供电装置中,如真空环网柜、固体开关柜等。在这类灭弧室中,紧凑地布置了灭弧断口、隔离断口和接地触头,与动导电杆连接的操动机构进行往复直线运动,即能完成熄弧、电隔离和接地的动作程序。应用三工位真空灭弧室使操动机构得以简化,不但有益于降低成本,还对开关装置小型化有极大的促进作用。

图1-14 中压真空灭弧室

静触头和导电圆盘位于灭弧室的上端,动触头位于下端,与其相连的导电杆伸出灭弧室外。导电杆周围和外壳之间装有低摩擦力的聚四氟乙烯导向管,以确保动触头在上、下方向准确运动。在导电杆刚露出灭弧室的侧面适当部位用色漆涂制一个直径为3mm或2mm的圆点作为标记,圆点直径大小对应触头合金电弧烧蚀量——是“磨损”程度的标记。随着断路器开断次数的增多,触头合金逐渐被烧蚀变薄,圆点随之上移,当它完全进入灭弧室内不再可见时,则表示灭弧室和真空断路器的电寿命到达终结。

图1-15 几种中压真空灭弧室典型结构的示例

(a)玻壳真空灭弧室;(b)陶瓷外壳真空灭弧室(中间封接式、内屏蔽);(c)加大爬距的陶瓷外壳真空灭弧室;(d)陶瓷外壳真空灭弧室(外露式屏蔽)

1—排气孔;2—上导电杆;3—导电盘;4—固定屏蔽罩的小瓷柱;5—屏蔽罩;6—静触头;7—动触头;8—波纹管;9—玻璃外壳;10—陶瓷外壳;11—圆盘;12—导向管;13—触头磨损标记

图1-16 三工位真空灭弧室结构的示例

(a)Siemens公司的三工位真空灭弧室;(b)旭光电子公司的三工位真空灭弧室

1—上端盖(导电盘);2—静导电杆;3—陶瓷外壳(上);4—静触头;5—屏蔽罩;6—动触头;7—接地触头;8—接地端子;9—动导电杆;10—波纹管;11—陶瓷外壳(下);12—下端盖;13—导向管

(一)屏蔽罩

屏蔽罩位于灭弧室的中部,有外露式和中间封接式内屏蔽两种固定方式。前者现在仅见于一些大开断容量的陶瓷外壳灭弧室,因为这种结构的弧腔尺寸大,容易散热和消电离,有利于开断大电流电弧;内屏蔽罩结构利于灭弧室小型化和采用一次封排的焊接装配技术,能提高生产效率。屏蔽罩的主要功能是吸收开断过程中的金属蒸气,使之沉集并牢固地附着在屏蔽罩内壁,避免溅落在陶瓷或玻璃上降低绝缘强度和造成短路。屏蔽罩表面的光洁度极高,经有限元法计算设计的屏蔽罩形状还有一定的改善弧腔中断口电场分布的作用。制造屏蔽罩的材料一般采用不锈钢,也有用铁钴镍合金等其他的材料。

(二)波纹管

波纹管也是一个非常重要的元件,它以焊接或旋压的方式连接动触头导电杆和灭弧室下部的圆盘,必须在承受高达几万次甚至更多次数的高疲劳强度拉伸、压缩操作中始终保持绝缘外壳的高真空密封。制造波纹管的材料通常是壁厚为0.12~0.14mm的优质不锈钢,具有弹性好和耐疲劳强度高等特点。

(三)触头

1.触头材料

触头材料与构造不但影响灭弧室的开断能力,而且还与断路器的机电寿命和操作过电压有密切关系。制造触头合金的主要是铜铋合金(Cu-Bi)和铜铬合金(Cu-Cr)两大类,但因铜铋合金在开断特性、截流特性等方面均有许多缺点,故国外早已将之淘汰;经多年的研究与实践,铜铬合金是迄今为止制造12~40.5kV真空断路器最理想的材料,因为它有如下的一些优点:

(1)开断电流大而且多次开断后触头的冲击耐受电压降低很少,甚至不降低。

(2)合金不但本身含气量低,而且Cr还可以吸收开断过程中灭弧室内其他材料释放出的H2、N2、CH、CO等气体,有利于维持灭弧室内的高真空。

(3)材料坚硬、耐机械冲击和电弧烧蚀,使灭弧室有长的机械寿命和电寿命。

(4)Cr含量是影响触头特性的一个重要因素。含Cr高的触头硬度大、耐受电弧烧蚀抗熔焊性好、熄弧能力强,但过强的熄弧能力却可将小电流在自然零点前过早地截断。被截断的电流瞬时值越高,设备内剩余的磁能向分布电容释放时出现的过电压幅值越大,对设备绝缘是极大的危害。为兼顾开断能力强且截流小这两方面的需要,必须合理选择Cr、Cu的比例。研究证实,Cr、Cu各为50%的铜铬合金不但能满足开断大短路电流的需要,而且截流值小,例如,12kV真空断路器的概率最大的截流值不超过4~5A,对应的过电压幅值在2.5~3.0p.u.间,处于中压电器设备绝缘强度能承受的范围内,因为6~35kV系统电气设备绝缘强度的标准设计值为4.0p.u.。所以,这一比例的铜铬合金已成为国内外大多数制造厂采用的材料。出于经济的考虑,我国有许多灭弧室采用的Cr、Cu比为25%~40%合金,与Cr、Cu比为50%的合金在性能上有一定的差距;同时,也有的触头采用Cu-Te-Se合金制造。

图1-17 Cu-Bi合金触头与Cu-Cr合金触头开断容性电流性能的对比曲线

(5)Cr、Cu比为50%的合金触头另一重要的优异特性是在开断容性负载电流时有极低的重燃概率。图1-17所示为它与Cu-Bi合金触头这一性能的对比试验曲线,研究时开断的电容电流为750A。本书作者曾对3AF、3AH3型真空断路器进行了768相/次开断250μF电容器组试验,触头合金均为Cr、Cu比50%的合金,触头结构为杯状。容性电流从5~918A,出现了32次过电压,其中最大过电压是1.65p.u.,没有发生一次重燃,证实了这一优异特性。因此,这一比例的合金对制造C2级真空断路器有非常重要的意义[2]。

影响触头特性的另一重要因素是合金的冶炼工艺。通常用混粉法和浸溃法生产的合金材质不够坚实、含气量高,硬度也较低;而Siemens公司应用电弧冶炼技术,所生产的合金金相结构更加细致、含气量低,Cr、Cu晶粒分布均匀,用它制造的触头有利于提高灭弧室的寿命。另一种用较新技术——真空感应熔炼法制造的铜铬合金也和电弧冶炼的合金具有相似的优点。

触头材料的研究始终是一个不断开展的课题。例如,日本成功开发了Cu-Ti合金,尤适合用于小型灭弧室;还有的研究目标是在合金中选择添加适当的金属成分,进一步降低截流水平并仍保持较高的短路电流开断能力。

对于真空接触器,它与断路器不同之处在于它主要用于控制电动机,这是一类弱绝缘电气设备,要求它的截流水平更低以减小对电动机的威胁。同时,回路的短路电流由后备熔断器担当开断任务,通常灭弧室只开断不超过630A的负荷电流,最大可能开断的电流也不过是1000~2000A转移电流。所以降低截流水平是对触头的主要要求。根据对小电流电弧成因的分析,在冶炼中添加诸如银一类高饱和蒸气压的金属成分后,如Ag-W、Ag-Cu-Se、Ag-W-Co等触头合金,可实现在电弧电流自然过零前即使电流的瞬时值很小,弧腔中仍有足够的金属蒸气可维持燃弧,这类触头的截流水平可降低到0.4~1A。

2.触头结构

由于电弧温度高达几千度乃至上万度,在试验中可观察到触头金属被弧根烧蚀的痕迹。电弧电流越大,烧蚀越严重,这不但极大地缩短灭弧室的电寿命还严重降低灭弧室的绝缘强度。为克服这一现象,减轻电弧烧蚀的程度,优化触头结构的设计遂成为提高灭弧室性能的一项重要工作,因而也对真空断路器的发展具有重要意义。触头设计的基本原则是设法利用磁场力将粗的弧柱分散成为电流密度小的若干纤细的等离子体,即将电弧的形态从集聚型转变成扩散型。

图1-18所示为几种典型的触头结构,现对它们的工作原理分述如下。

(1)平板触头。图1-18(a)所示为最简单的平板触头,又称圆盘状触头。它的弧柱呈不动的集聚状,严重烧损触头表面,因而只能开断几千安的电流,即使扩大触头面积,提高的开断能力也极为有限。(https://www.xing528.com)

(2)螺旋槽触头。图1-18(b)所示为螺旋槽触头,它的表面被分割成几条阿基米德螺线槽。触头闭合时,电流经触头杆折向内环这一路径时产生了磁场,触头分离瞬间出现的电弧在磁场力作用下移到触头的周边,电弧电流在流经触头杆、螺线槽形成的长路径中产生了更强的磁场。与电弧成正交的磁场分量产生的磁场力驱动电弧沿螺旋方向高速在触头边缘旋转,因而达到触头表面不致过热烧损的目的,提高了它的开断能力和寿命。

(3)磁控触头。图1-18(c)~(g)所示的几种形状的触头都是为了加强磁场力吹弧效果而设计的,因而称为磁控触头。

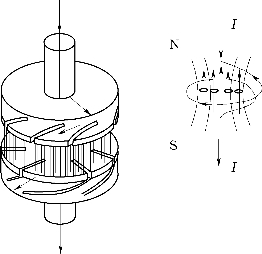

1)杯状触头。图1-18(c)所示为杯状触头,其磁场作用原理如图1-19所示。在固定圆环触头的上、下导电圆盘边缘开有许多斜槽,且上、下的斜槽方向相反,因而当电弧电流流经上触头柄、导电圆盘和斜槽经下触头柄、导电圆盘和斜槽形成的路径时产生了一个磁场,与触头平面半径方向一致的磁场分量作用于电弧时,电动力驱动电弧沿圆环触头高速旋转。这种利用触头半径方向磁场吹弧的触头国外命名为径向磁场(Radial Magnetic Force,RMF)触头,我国则称为横磁场触头。

2)开斜槽触头。图1-18(d)所示为开斜槽触头。触头为圆饼状,上、下触头的边缘开有旋向一致的许多深槽,它的磁场作用原理如图1-20所示。当电流按斜槽确定的旋向通过触头时,产生了与触头轴向一致的磁场,在极性上它与电弧电流的磁场相同。在这一轴向磁场的作用下,集聚状弧柱因磁力线同性相斥被排斥并分成许多纤细的扩散状小弧柱,因而极大地减轻了触头表面的烧蚀。另外,由于这些纤细的小弧柱中离子密度很低,电弧电流过零后断口容易获得很高的恢复强度。这种利用触头轴向磁场吹弧的触头国外命名为轴向磁场(Axial Magnetic Force,AMF)触头,我国则称为纵磁场触头。它比横磁场有更强的吹弧效果,一般用于开断50kA及以上更高的电流或小型化灭弧室。

杯状触头和开斜槽触头不但有理想的开断能力而且加工容易,因而得到广泛应用。

3)其他磁控触头。图1-18(e)、(f)所示为两种将触头背面切割成线圈的结构,流经线圈的电弧电流产生纵磁场用于吹弧,它们的区别只是线圈匝数的不同。图1-18(g)所示为Siemens公司近来推出的有线圈触头,它的特点是将触头合金和支持的铜盘一起切割成4×1/4的线圈,以达到省工的目的。图1-18(h)所示为在触头内部嵌入永久磁钢的一种触头,磁场力的来源是磁钢。这种结构的触头加工复杂,试验发现,触头表面磁场分布不均匀对开断能力有不良影响,所以实际使用不多。

图1-18 几种典型的触头结构

(a)平板触头;(b)螺旋槽触头;(c)杯状触头;(d)开斜槽触头;(e)背面切割成3×1/3匝线圈的触头;(f)背面切割成4×1/4匝线圈的触头;(g)线圈触头一体的触头;(h)嵌入永久磁钢的触头

图1-19 横磁场吹弧原理

图1-20 纵磁场吹弧原理

图1-21 几种电弧形态的照片

4)磁控触头中弧压降与磁场的关系。为研究磁控触头的作用,用高速摄像机拍摄的三帧动态大电流电弧示于图1-21。其中图1-21(a)所示为在触头没有磁场的集聚状弧柱;图1-21(b)所示为在杯状触头横磁场中高速旋转的40kA电弧,使触头表面不致过热;图1-21(c)所示为在开斜槽触头纵磁场中,60kA电流电弧呈现扩散状,极大地降低了触头表面的电流密度。从图1-21中可以得到的一个结论是:纵磁场力对分散弧柱、减轻触头的烧蚀效果最佳。

图1-22 弧压降与纵向磁场的关系

(H1<H2<H3)

大电流弧压降的大小对触头电寿命有显著的影响。较小的弧压降意味着在开断过程中产生的热量少,这时触头表面的烧蚀轻微,电寿命较长。图1-22所示为有、无纵磁场和不同磁场强度时弧压降的对比曲线,可见磁场越强,弧压降越低。研究发现,在没有纵磁场时,电弧电流增大以后弧柱将由触头中心向外扩散。但如有纵向磁场的存在,弧柱中的电子和离子将在垂直于电力线的平面上做螺旋加速运动,不再向外扩散,于是弧柱被磁场约束在触头之间,其分布大致等于触头的面积。因为触头间没有离子、电子向外扩散损失,所以电弧容易维持燃烧,弧压降比无磁场时低。

由于纵磁场触头优异的开断特性而且弧压降低,因此它对灭弧室的小型化发展、提高真空断路器的开断能力发挥着重要作用。图1-23所示为纵磁场触头尺寸与开断电流能力的关系曲线。

图1-23 纵磁场触头尺寸与开断能力的关系曲线

图1-24 不同电弧电流的弧压降与纵向磁场

强度的关系

决定弧压降大小的因素有触头直径、触头间距、电弧电流幅值和磁场强度等。图1-24所示为不同电流电弧的弧压降与纵磁场强度关系的实测曲线。观察可见,这些弧压降曲线有着一个共同特点,即它们都近似地呈V字形,都有一个磁场强度对应弧压降的最低值[3]。参照图1-8和弧压降特性的叙述,对弧压降这种形态的成因可分析如下:

a.在没有磁场或磁场较弱时,阳极表面因为电流密度和电子密度小,阳极鞘层中积聚了较多的负电荷,因此阳极压降区的电压降高。而在阴极附近,由于正离子质量大、运动速度慢,在同一时间内它们距阴极的距离比负电荷到阳极的距离远,所以电场较弱、阴极压降区的电压降也低。

图1-25 20kA电弧压降随纵磁场强度增大变化的计算曲线

a—阳极压降区;b—阴极压降区;c—总的电弧通道

b.随着纵向磁场的加强,电子、离子的运动受到越来越大的约束力,它们扩散到触头外的数量逐渐减少。因而在阴极附近正离子的增多加大了电场强度,使电压降升高;在阳极附近的负离子增多,充分提供了进入阳极表面的负离子数量,则使阳极压降区的电压降逐渐降低。因为电弧通道总的压降是这两个区的压降之和,于是随着磁场强度的增大弧压降曲线便成为图1-24所示的形态。描述弧压降这一变化趋势的曲线如图1-25所示,它是根据一个20kA(峰值)电弧等离子体中阳极压降区a、阴极压降区b电场计算结果绘制而成的。图1-26是文献[4]作者们对一个4.2kA直流电弧进行试验研究的曲线。其中,还测量了灭弧室内离子饱和电流以及金属屏蔽罩悬浮电位的变化曲线,这对选择最佳磁场效果和分析磁场中屏蔽罩对断口电场分布的影响也有一定的参考作用。

图1-26 4.2kA直流电弧的试验研究曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。