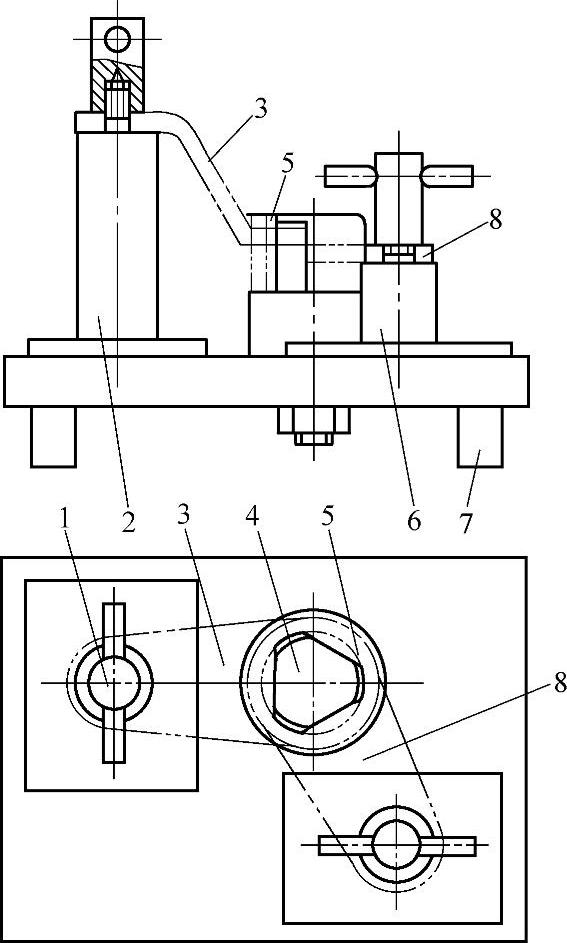

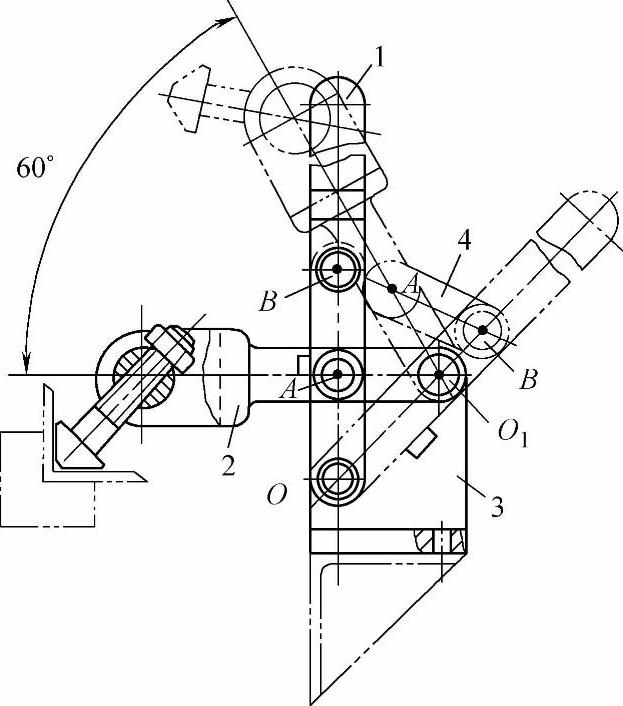

图3-47 肋板与衬套装配夹具

1—高帽螺母 2、6—特殊销钉 3、8—肋板 4—三棱销钉 5—衬套 7—支承钉

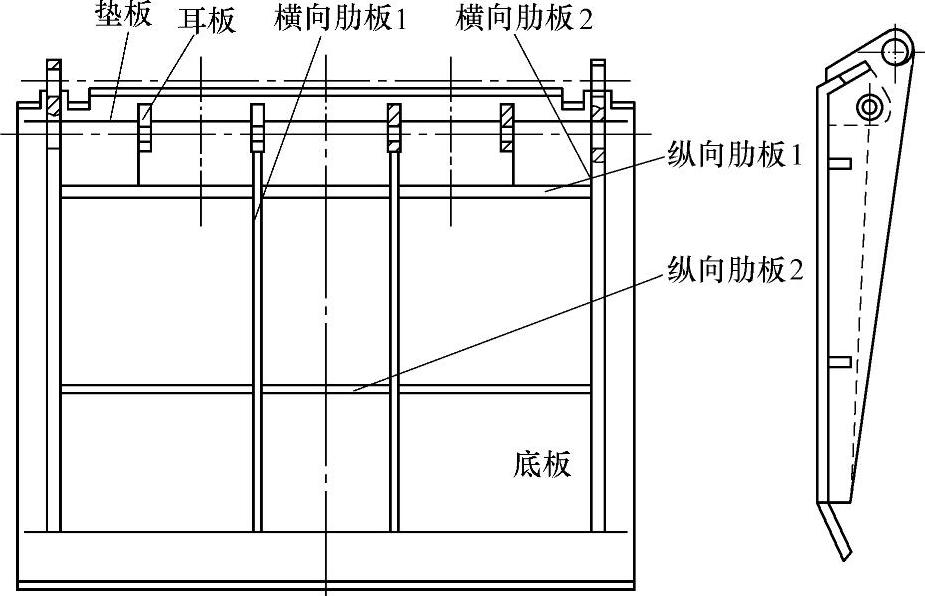

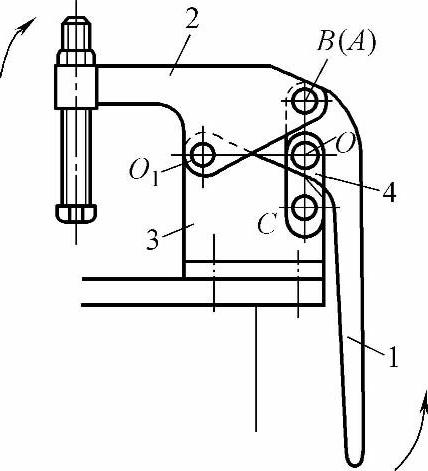

图3-48 支架装配用多位夹具

1—挡铁 2—夹具体 3—托架 4—支架

焊接结构生产中所应用的装配焊接夹具形式多种多样。在前面已经介绍了各类夹具定位件及夹紧机构的结构特点、工作原理和使用方法,同时还讨论了夹具的设计方法及其步骤。

下面就实际生产中装配焊接夹具的应用实例作简要介绍和分析。

1.轻便夹具

这类夹具用来装配由2~3个零件组成的焊件,自身结构较简单。图3-47是将两个肋板与一个衬套进行装配的夹具,衬套5用三棱销钉4定位,两个带孔的肋板3、8用特殊销钉2和6定位,销钉头部有一段螺纹,转动高帽螺母1可将肋板3、8夹紧在支承面上。支承钉7是便于夹具搬放而设置的。特殊销钉螺纹的长度不应超过8~10mm,可以减少装配肋板的时间。

2.多位夹具

在一个夹具上同时装配几个或十几个同样的尺寸较小、外形简单的焊件时,可采用多位夹具。图3-48是焊接支架工件的多位夹具,支架由两块板片与四段小管组成。装配焊接时,将板片装在托架侧面,依靠托架侧面挡铁和夹具体的平面进行定位,采用螺杆夹紧。托架上面开有圆槽用来定位小管。此类夹具定位稳固,装卸焊件方便,生产效率高。

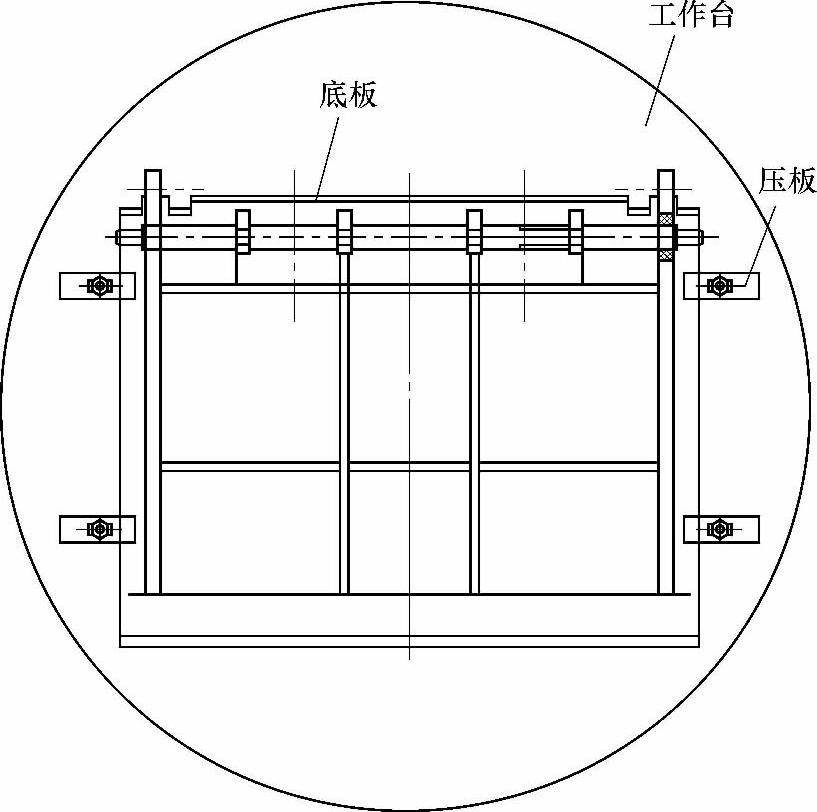

3.护帮板装配夹具

护帮板结构如图3-49所示,其主要技术条件是:两耳板子孔的同轴度的要求及四个耳板孔同轴度的要求。装配采用分部件装配来完成:

1)在四个耳板孔中穿入一根心轴用来保证其同轴度,由于横向肋板1、2的孔径不同,故在心轴两端各加一套筒来弥补其直径的差别。耳板之间的距离靠加入套筒来保证,纵向肋板、横向肋板的定位用挡铁,夹紧装置选择圆偏心轮,以此来完成纵横向肋板与耳板的组合件装配,其夹具如图3-50所示。

2)选择座式焊件变位机,将变位机的工作台调至水平位置,把产品的底板用压板固定在工作台上,进行纵横向肋板与耳板的组合件和底板的装配,如图3-51所示。

3)装配完成后即可进行焊件的整体焊接。焊接时,将工作台倾斜45°并做适当的转动使纵向肋板与底板焊缝、横向肋板与底板焊缝处于船形位置进行焊接,将工作台倾斜90°并做适当的转动,使纵向与横向肋板处于船形位置进行焊接。其他角焊缝应尽量调至船形位置进行焊接。

4.螺旋夹紧机构

螺旋夹紧机构是以螺旋副扩力直接或间接夹紧焊件的夹紧机构。由于它扩力比大(60~140)、自锁可靠、结构简单、制作容易、派生形式多、适应范围广,已成为手动焊接工装夹具中的主要夹紧机构,约占各类夹紧机构总和的40%,在单件和小批量焊接生产中得到了广泛的应用。

图3-49 护帮板结构图

图3-50 护帮板装配夹具(一)

1—心轴 2—支承块 3—套筒 4—挡铁 5—夹紧器 6—夹具

图3-51 护帮板装配夹具(二)

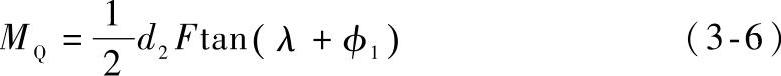

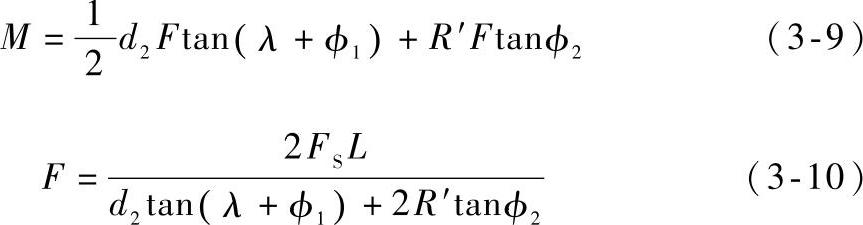

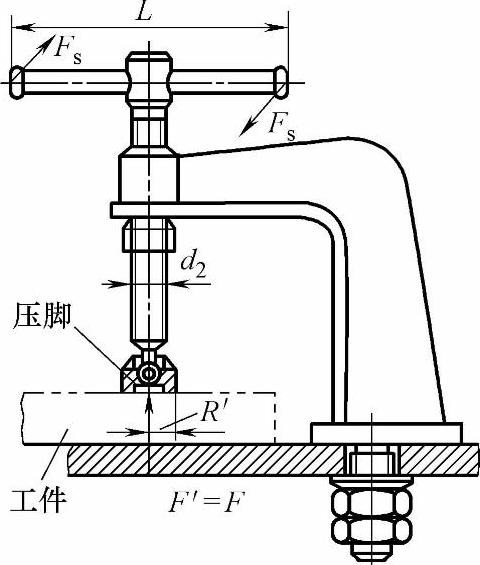

下面以图3-52中所示的夹紧机构为例,推导螺旋副的夹紧力计算公式。手柄受外力F作用所产生的力矩M。使螺杆与焊件紧压而发生夹紧力FS。当焊件处于夹紧状态时,螺杆所受的力矩M=FSL,必须与螺母加于螺杆的总反力所产生的阻力矩MQ,以及螺杆端部与焊件接触处产生的摩擦力而引起的力矩MF相平衡,即

M=MQ+MF (3-2)

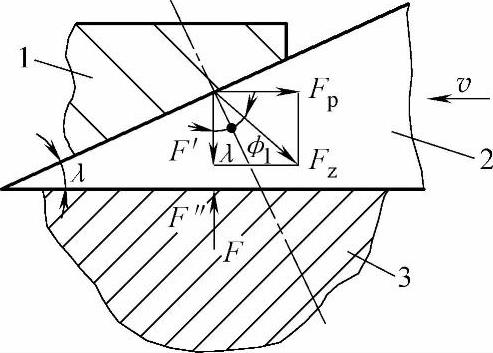

因为螺旋可视为绕在圆柱体上的斜面,若螺旋的升角为λ,则螺杆的受力情况如图3-53所示。根据机械原理得知,螺母加于螺杆的总反力FZ的方向应与螺杆相对于螺母的运动方向成90°+ф1的角,其中ф1为螺杆与螺母的当量摩擦角,将FZ分解为水平力FP和垂直F′后,则

FP=F′tan(λ+ф1) (3-3)

从垂直方向力的平衡关系F′=F,得

FP=F′tan(λ+ф1) (3-4)

若螺旋中径为d2,则螺母加于螺杆的总反力F2所产生的阻力矩为

将式(3-4)代入得

此外,螺杆端部与焊件接触处所产生的摩擦力

F″=Ftanф2 (3-7)

式中 ф2——螺杆端部与焊件接触处的摩擦角。

若摩擦力的作用半径为R′,则该摩擦力所产生的力矩

MF=R′F″=R″Ftanф2 (3-8)

将式(3-6)、式(3-8)代入式(3-2)得

图3-52 螺旋夹紧机构

图3-53 螺杆受力图

1—螺母 2—螺杆 3—焊件

式中 F——夹紧力,N;

FS——加在手柄上的外力,N;

L——手柄上加力点的间距,mm;

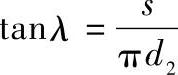

λ——螺旋升角,巨 ,s为螺纹导程,mm;

,s为螺纹导程,mm;

d2——螺旋中径,mm;

ф1——螺杆与螺母间的当量摩擦角,梯形螺纹取5°30′,普通螺纹取6°35′。

tanф2——焊件与压脚(或螺杆端部)间的摩擦因数,在0.10~0.15选取;

R′——焊件与压脚(或螺杆端部)间的摩擦力矩半径,mm。

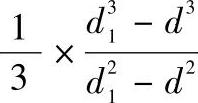

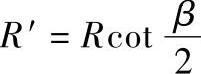

根据图3-54所示的接触形式选取:点接触,R′=0;平面接触,R′=d1/3;环面接触,

;圆周接触,

;圆周接触, 。

。

焊接工装夹具中的螺旋副,都是传力滑动螺旋副。其失效形式主要是螺杆的失稳或拉断以及螺纹牙根处的剪断或弯断。以螺纹磨损而失效的情况并不多见。

螺旋副的牙型常选用梯形螺纹。当螺旋副的公称直径小于12mm时,常选用普通螺纹。

螺杆常用的材料有Q275、45和50钢,通常不经热处理而直接使用。螺母的材料有QT400-18、35钢和ZCuSn10Pbl等。

螺旋副的旋合长度选用中等旋合长度的下限值,这样有利于焊后夹具的松夹。螺旋副一般采用较低精度,要求较高时,才选用中等精度。

螺旋夹紧机构夹紧焊件的方式有两种:一种是螺杆端部直接与焊件接触进行夹紧,这种方式的缺点是夹紧过程中容易使焊件移动,同时还容易损伤焊件表面;另一种方式是螺杆端部通过活动压脚夹紧焊件,这种方式不仅克服了上述缺点,而巨由于压脚是活动的,其夹紧方位在一定范围内可自行调节,所以能和焊件夹紧面很好地贴合在一起,因而增强了夹紧的可靠性。另外,夹紧力通过压脚传递到焊件夹紧面上,其分布面积较大,也较均匀。

图3-54 压脚接触形式

a)点接触 b)面接触 c)环面接触 d)圆周接触

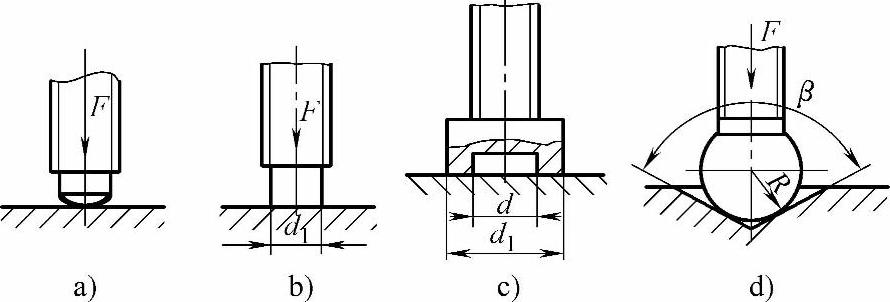

5.偏心(凸轮)夹紧机构

(1)原理 偏心(凸轮)是指圆形夹紧轮的回转轴线与几何轴心线不同轴(见图3-55)。O1是偏心圆的几何中心,R是偏心圆的半径,O2是偏心圆的回转中心,两者不重合,距离e称偏心距。当偏心圆绕O2点回转时,圆周上各点到O2的距离不断变化,即O2到被夹工件表面间的距离h是变化的,利用这个h值的变化对工件夹紧。

图3-55 偏心夹紧原理

偏心夹紧必须保证自锁,为此,接触点升角αP≤ф1+ф2,ф1为偏心轮转轴处的摩擦角,常忽略不计;ф2为偏心轮与焊件(或垫板)之间的摩擦角,经推导,实用的自锁条件为R≥(7~10)e,这时偏心轮圆周上各夹紧点均能自锁。为了防止松夹和“咬死”,实际上取圆周上一部分圆弧作为工作段,如取转角λ=40°~135°。(https://www.xing528.com)

(2)夹紧力计算 偏心夹紧时,夹紧力按式(3-11)计算:

式中 F——偏心夹紧时的夹紧力,N;

Q——作用在手柄上的作用力,N;

L——力臂长,mm;

f——摩擦因数,f=tanф1=tanф2;

R——偏心轮半径,mm;

r——转轴半径,mm;

e——偏心距,mm;

γ——偏心圆几何中心与转动中心连线和几何中心与夹紧点连线之间的夹角,(°)。

(3)设计与计算程序 偏心轮已标准化,其相应夹紧力可直接从标准JB/T 8011—1999中查出。设计非标准圆偏心轮时,可按下列程序进行。

①确定夹紧行程s,偏心轮直接夹紧工件时

s=δ+s1+s2+s3 (3-12)

式中 δ——工件夹压表面至定位面的尺寸公差,mm;

s1——装卸工件所需的间隙,一般取s1≥0.3mm;

s2——夹紧装置的压移量,一般取s2=0.3~0.5mm;

s3——夹紧行程储备量,一般取s3=0.1~0.3mm。

②计算偏心距e,取γ=45°~135°为工作段时,e=0.7s;取γ=90°~180°时,e=s。

③按自锁条件计算偏心轮直径,D=2R=(14~20)e。

④确定转轴直径d,一般取d=0.25D。

⑤计算夹紧力F。

偏心轮材料可用T7A(45~50HRC)或T8A(50~55HRC),也可用20钢或20Cr钢(渗碳0.8~1.2mm,淬火55~60HRC)。

(4)特点与应用 偏心夹紧动作迅速,有一定自锁作用,结构简单,但行程短,夹紧力不大,怕振动。一般用于小行程、无振动场合。因夹紧快,常在薄板结构批量较大的焊接生产中使用。

6.杠杆—铰链夹紧机构

杠杆—铰链夹紧机构是由杠杆、连接板及支座相互铰接而成的复合夹紧机构。根据三者不同的铰接组合,共有五种基本类型。

第一类结构形式如图3-56所示。两组杠杆(手柄杠杆和夹紧杠杆)通过与连接板的铰接组合在一起。手柄杠杆的施力点B与夹紧杠杆的受力点A通过连接板的铰链连接在一起,巨两组杠杆的支点O、O1都与支座铰接巨位置是固定的。

图3-56 第一类杠杆—铰链夹紧机构

1—手柄杠杆 2—夹紧杠杆 3—支座 4—连接板

A—夹紧杠杆的受力点 B—手柄杠杆的施力点 O—手柄杠杆的支点 O1—夹紧杠杆的支点

图3-57 第二类杠杆—铰链夹紧机构

1—手柄杠杆 2—夹紧杠杆 3—支座 4—连接板

A—夹紧杠杆的受力点 B—手柄杠杆的施力点 O—手柄杠杆的支点 O1—夹紧杠杆的支点

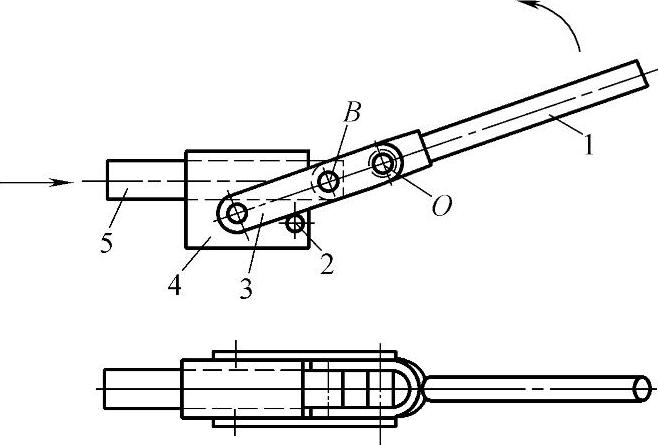

图3-58 第三类杠杆—铰链夹紧机构

1—手柄杠杆 2—连接板 3—支座 4—伸缩夹头

A—伸缩夹头的受力点 B—手柄杠杆的施力点 O—手柄杠杆的支点

第二类结构形式如图3-57所示。虽然也是两组杠杆与一组连接板的组合,但是手柄杠杆的施力点B是与夹紧杠杆的受力点A铰接在一起的,而手柄杠杆在支点O处是与连接板铰接的。因此,手柄杠杆的支点O可以绕C点回转,连接板的另一端(C点)和夹紧杠杆的支点O1均与支座铰接位置是固定的。同理,也可设计成夹紧杆在支点处与连接板铰接,夹紧杠杆的支点转动,连接板的另一端和手柄杠杆的支点均与支座铰接而位置固定。这实际上是将图3-57中的手柄杠杆视为夹紧杠杆,夹紧杠杆视为手柄杠杆。

第三类结构形式如图3-58所示。它是一组杠杆与一组连接板的组合,手柄杠杆的支点O与支座铰接而位置固定。

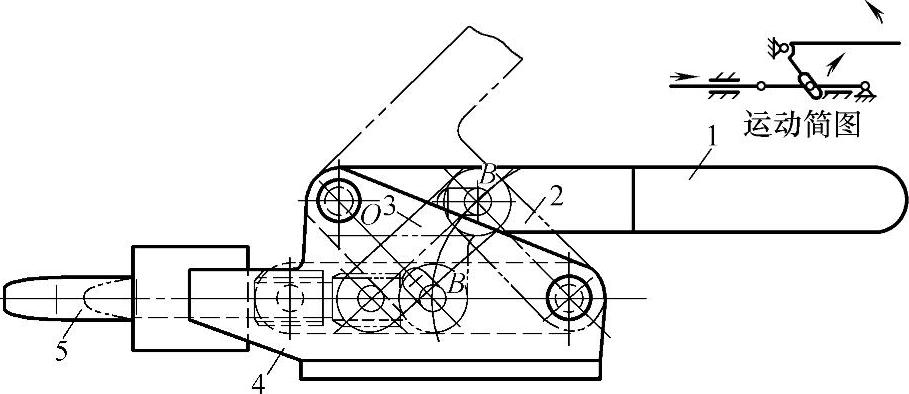

第四类结构形式如图3-59所示。它也是一组杠杆与一组连接板的组合,但是手柄杠杆的支点与连接板铰接,因此,手柄杠杆的支点O可以绕连接板的支点C回转。

第五类结构形式如图3-60所示。它是一组杠杆与两组连接板的组合。

以上第二、第四类相应地与第一、第三类相比,由于手柄杠杆在支点处与连接扳铰接在一起,所以将手柄杠杆扳动一个很小的角度,夹紧杠杆或压头就会有很大的开度;但其自锁性能不如第一、第三类可靠。

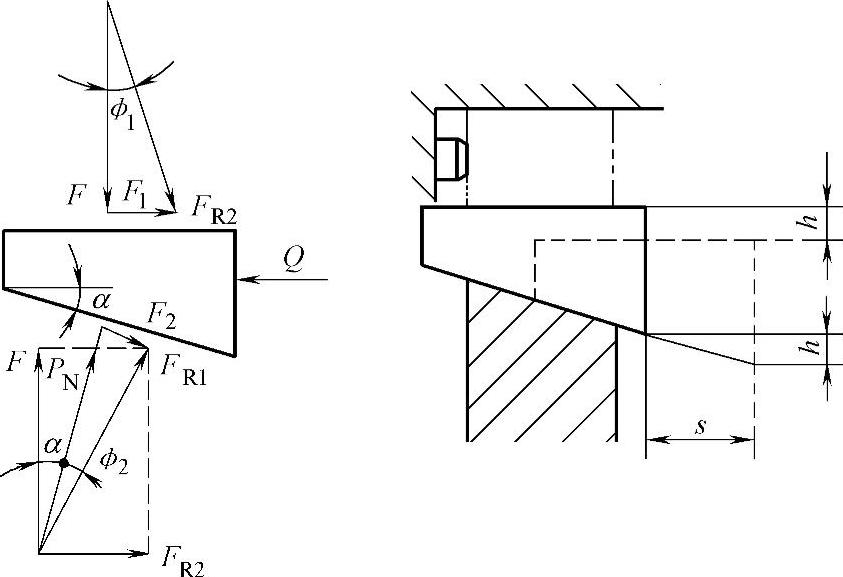

7.楔形夹紧器

(1)原理 楔形夹紧器是利用斜面移动产生的压力夹紧工件的。楔的斜面可以直接或间接压接工件。

(2)夹紧力计算 不同的楔形夹紧器其夹紧力计算公式不同,以图3-61所示夹紧机构为例,按其工作原理可得

式中 F——斜楔夹紧机构产生的夹紧力,N;

Q——原始作用力,N;

α——斜楔升角,(°);

ф1——平面摩擦时作用在直面上的摩擦角,可根据摩擦因数求出(°);

ф2——平面摩擦时作用在斜面上的摩擦角,可根据摩擦因数求出(°)。

图3-59 第四类杠杆—铰链夹紧机构

1—手柄杠杆 2—挡销 3—连接板 4—支座 5—伸缩夹头 B—手柄杠杆的施力点、伸缩夹头的受力点 O—手柄杠杆的支点

图3-60 第五类杠杆—铰链夹紧机构

1—手柄杠杆 2—连接板(Ⅰ) 3—连接板(Ⅱ) 4—支座 5—伸缩夹头

B—手柄杠杆的施力点 O—手柄杠杆的支点

为了安全,斜楔夹紧后应能自锁,其条件为F1>FRX,即α<ф1+ф2。一般钢铁接触摩擦因数f=0.1~0.15,故ф=arctan(0.1~0.15)=5°43′~8°30′,相应α=10°~17°。为了保险,手压夹紧时取α=6°~8°;气动或液压夹紧时取α=11°~30°,不考虑自锁,夹紧行程按式(3-14)确定

h=stanα (3-14)

式中 h——斜楔夹紧行程,mm;

s——斜楔移动距离,mm。

传动效率用式(3-15)确定

几种典型斜楔夹紧机构夹紧力计算公式见表3-11。

图3-61 斜楔工作原理

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。