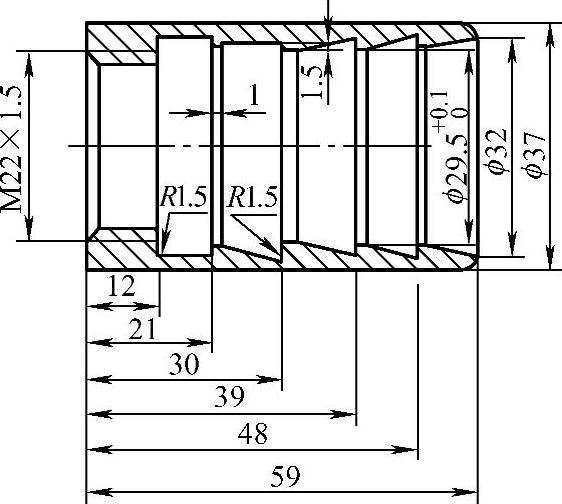

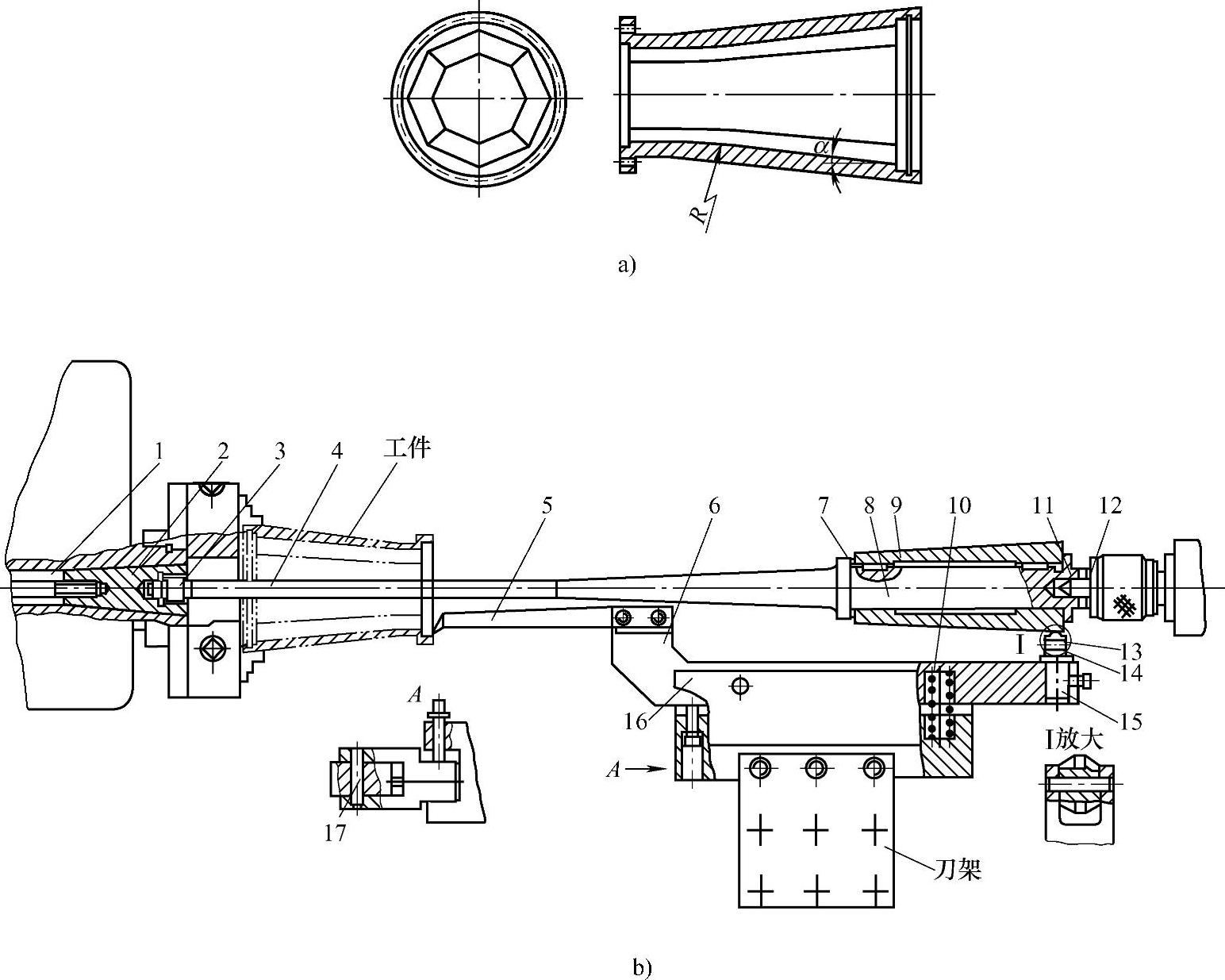

1.阶梯孔的车削

阶梯孔工件如图3-104所示,一般在车床上用车孔刀将各台阶依次车出。大批量加工时,为了提高效率,可采用多刃车刀成形法、组合车刀切削法和复合刀具切削法等方法进行加工。

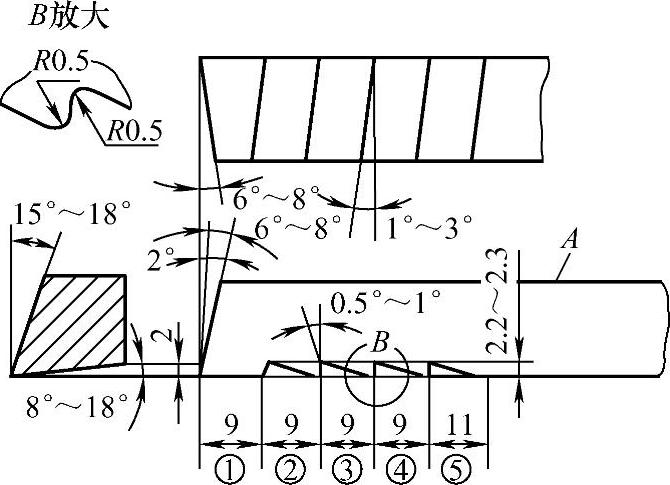

(1)多刃车刀成形法 车削阶梯孔的成形刀具如图3-105所示,它由高速工具钢车刀改磨而成。磨制时,按工件各台阶划线,然后在工具磨床上刃磨各尺寸和角度,R角可用小型半圆磨石研磨,各切削刃的表面粗糙度值为Ra0.63μm。在车床刀架上安装该刀具时,应使A面与主轴中心线平行,刀具刀尖高于工件中心线0.5mm。

图3-104 阶梯孔工件

图3-105 车削阶梯孔的成形刀具(一)

如图3-106所示的阶梯孔成形车刀与上面相似,适合车削如图3-107a所示的工件。该车刀前角γo=20°~30°,后角αo=8°~12°,主偏角κr=90°~93°,副偏角κ′r=10°,并在刀柄上磨出装刀时用的定位基准面A。

使用该车刀时,刀尖应高于车床中心0.1~0.2mm,并以A面为基准面,使刀柄平行于工件的轴线。所选用的切削速度vc=50~80m/min,αp=0.5~1.2mm,进给量f=0.1~0.2mm/r。

图3-106 车削阶梯孔的成形刀具(二)

图3-107 阶梯孔工件及其车削

a)阶梯孔工件 b)车削情况

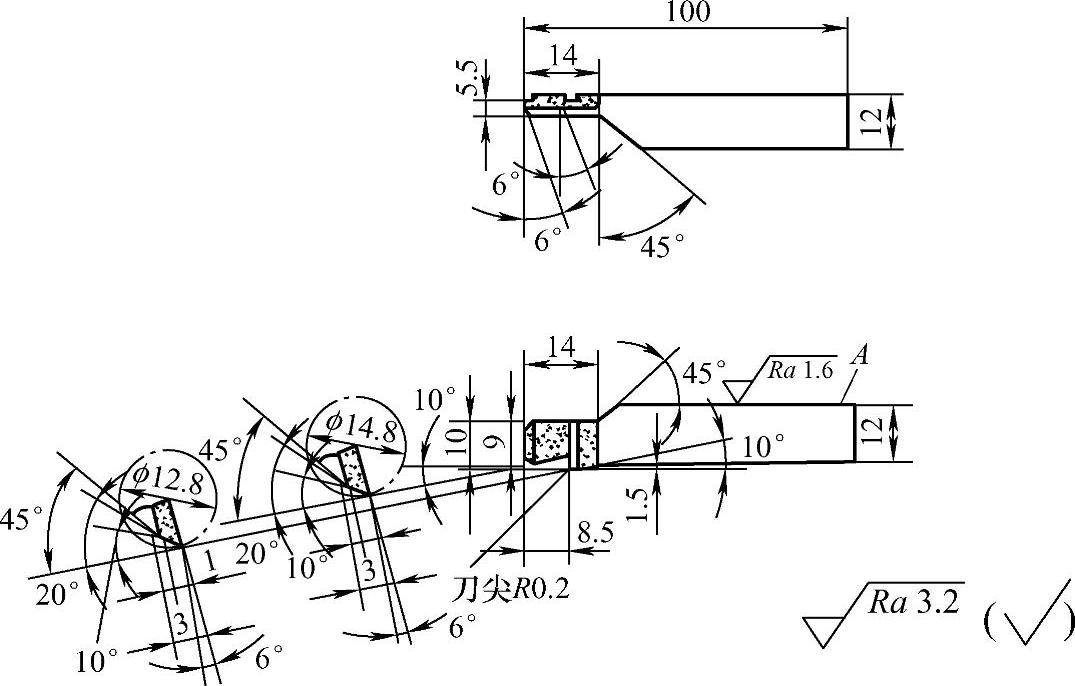

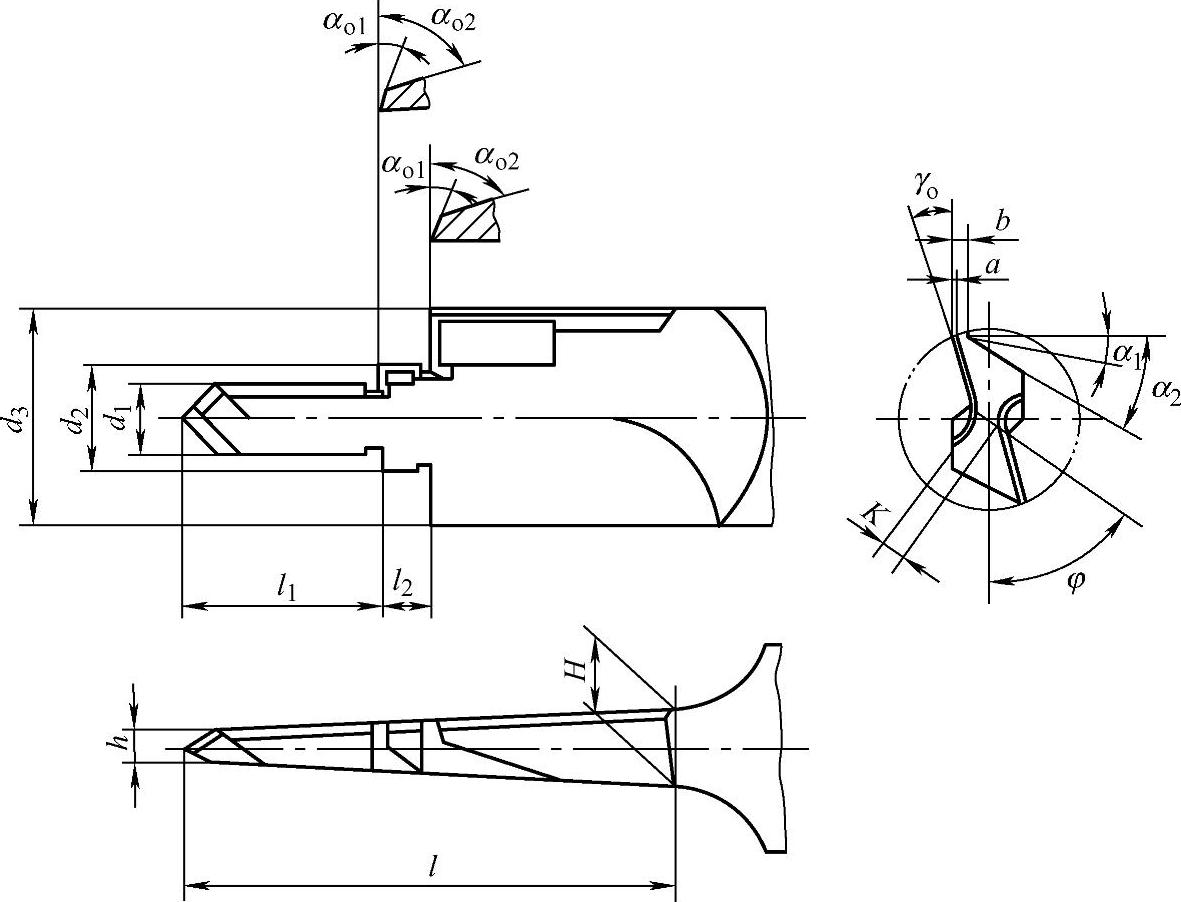

图3-108所示是将阶梯孔成形车刀设计成扁钻形式,加工时,用成形扁钻将阶梯孔钻出后,再使用车孔刀进行半精车和精车,即可将阶梯孔加工出来。成形扁钻的结构设计是否正确,对其切削性能和使用寿命均有很大影响。

1)l1尺寸的选取。扁钻l1尺寸作为预钻孔对改善条件有一定好处。l1尺寸取11~15mm为好。

2)工作部分长度l的选取。成形扁钻的工作部分为扁平形状,其强度和刚度相对于柄部来说较弱。因此,其长度的选取应适当,通常取整个孔深尺寸加10~20mm即可。加长的10~20mm,一方面是为了排屑和使用切削液,另一方面是为扁钻留有一定的磨削储备量,以备今后的修磨。

3)成形扁钻厚度的选取。其厚度除对本身的强度和刚度有很大影响外,还决定了容屑空间的大小。扁钻厚度过大时,既影响排屑,又会刮伤已加工好的孔表面;若厚度尺寸过小,则成形扁钻的强度和刚度不够,在切削过程中扁钻容易折断。

加工铝件时,扁钻厚度h和H可用下式计算

图3-108 扁钻式阶梯孔车削刀具

h=(0.3~0.45)D1 (3-1)

H=(0.35~0.65)D2 (3-2)

式中 D1、D2──被加工孔的公称尺寸(mm);

h、H──见图3-108中的标注(mm)。

4)横刃宽度及横刃斜角的选取。横刃宽度K对成形扁钻的切削性能有很大影响,其选择除取决于横刃斜角φ的大小,还取决于刃磨方式。为了提高成形扁钻定心的稳定性和切削刃的锋利性,减小切削过程中的进给力,除了要在主切削刃处磨出一定的后角外,还应在横刃处进行适当刃磨,以减小横刃宽度。横刃宽度K宜取1~2mm。

横刃斜角φ一般取55°~60°。若工件孔底处为平底,则φ角应取得大些,K值则应取得小些,以避免孔加工完后,在孔底面的中心处留下一小圆台,而影响孔底质量和孔深尺寸的测量。

该成形刀具使用高速工具钢材料制作,工作部分淬硬62~65HRC,柄部淬硬40~45HRC。

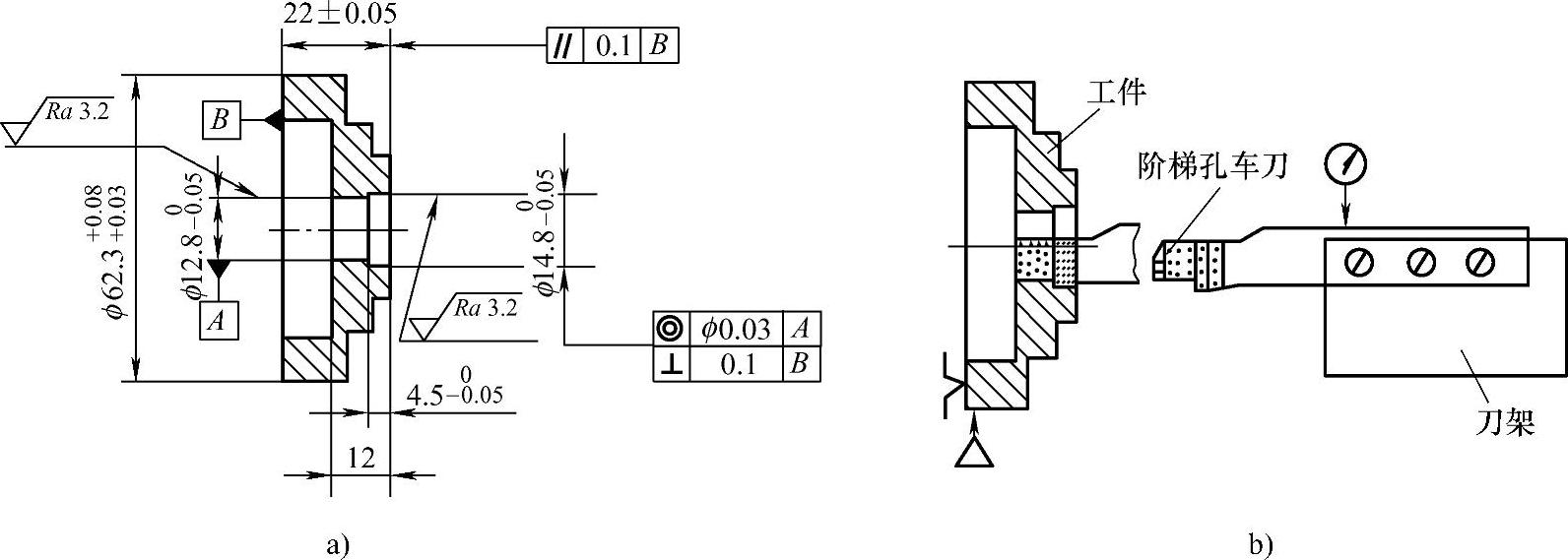

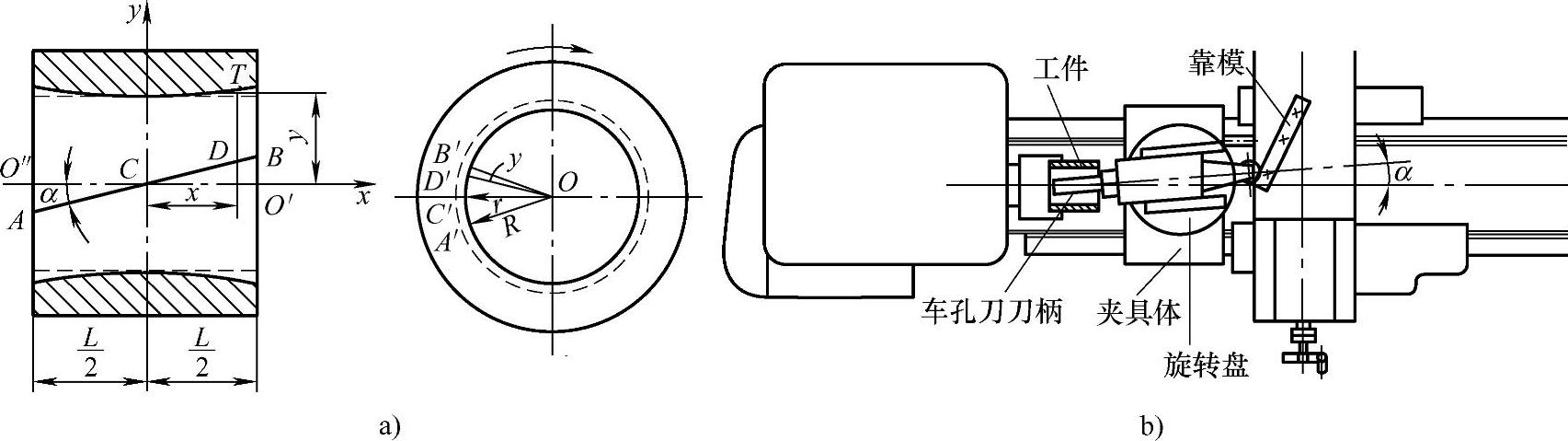

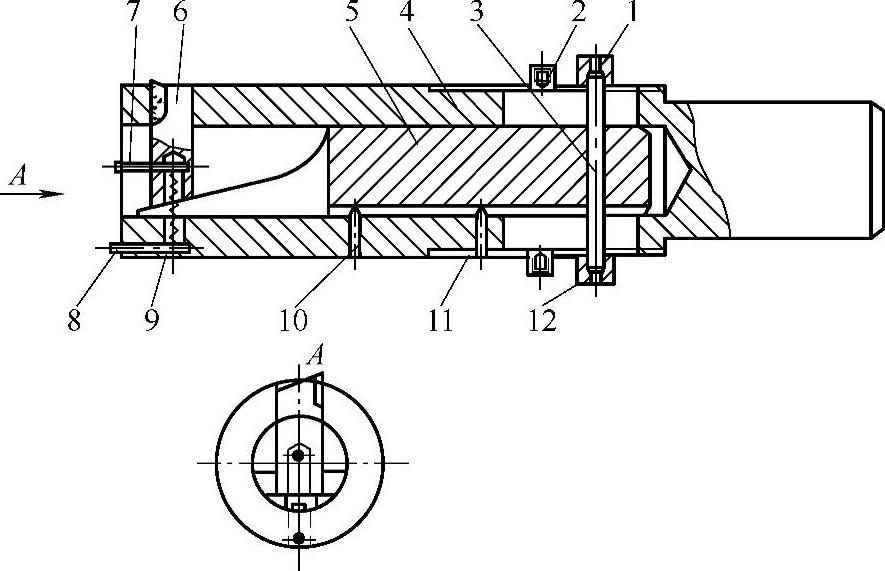

(2)组合车刀切削法 某工厂在车削如图3-109a所示的阶梯孔工件时,采用了如图3-109b所示的装夹形式和加工方法。将夹具安装在车床的中滑板上(拆去刀架、小滑板等零件),保证工件定位平面B与车床主轴中心线相垂直。车孔时,两孔的中心距由安装在车床导轨上的百分表8和15来调节,进给距离为74mm。车削第一孔时,一只百分表上有某个读数值,车削第二孔时,另一只百分表有另一个读数值,由这两个数值保证工件两孔的中心距。车孔刀刀柄1上装有两把车刀,分别用来车削ϕ30mm和ϕ16mm的孔,这样可保证工件孔的同轴度要求。由于孔径较小,为解决刀柄刚性不足的问题,将刀柄设计成了阶梯形轴,同时可保证第一把刀切削完毕后,第二把刀进入切削。

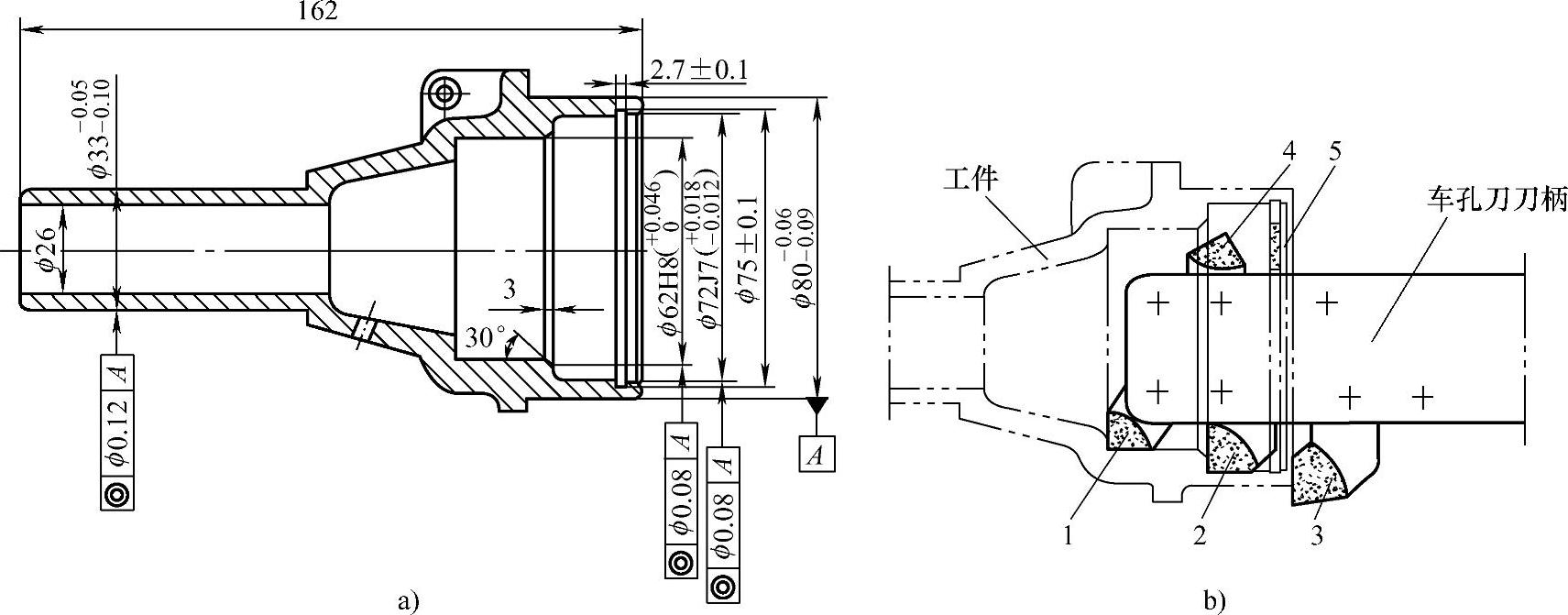

图3-110所示为另一结构形式的阶梯孔工件。车削时,用刀头1加工ϕ62H8孔,刀头2加工ϕ72J7孔,刀头3加工大端面,然后使车床主轴反转进行切削,用刀头4加工倒角3×30°,刀头5加工(2.7±0.1)mm的矩形槽。这样一次加工成形,大大提高了加工效率。

图3-109 多刀组合车削阶梯孔工件(一)

a)阶梯孔工件 b)车削情况

1—刀柄 2—工件 3—定位块 4—底座 5—衬套 6—角铁 7—定位销 8、15—百分表 9—菱形销 10—定位锥轴 11—压板 12—支架 13—偏心轮 14—手柄 16—连接销

图3-110 多刀组合车削阶梯孔工件(二)

a)阶梯孔工件 b)车削情况

1、2、3、4、5—刀头

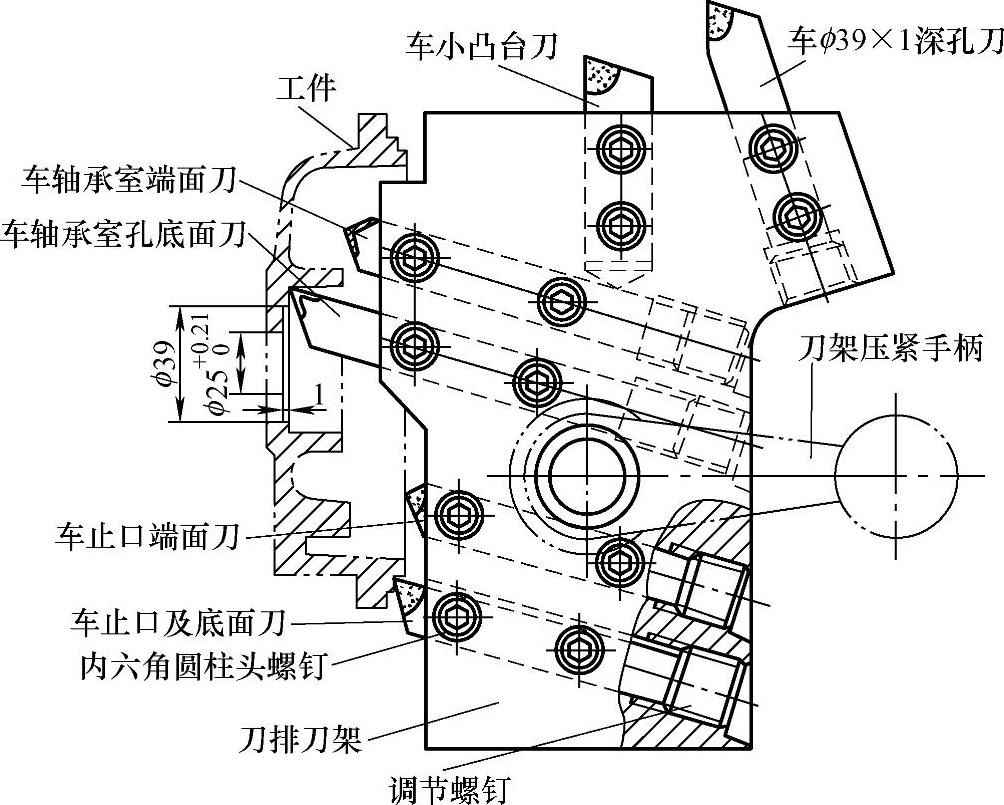

图3-111所示是采用多刀加工电动机端盖工件的情况。将小滑板上的原刀架卸去,装上刀排式刀架,它共装有六把刀,其中车轴承室端面刀、车轴承室孔及底面刀的前刀面朝下安装,其余四把刀的前刀面朝上安装,六把刀的刀尖在同一水平面上且与车床主轴轴线等高,车刀的伸出长度由调节螺钉调节。

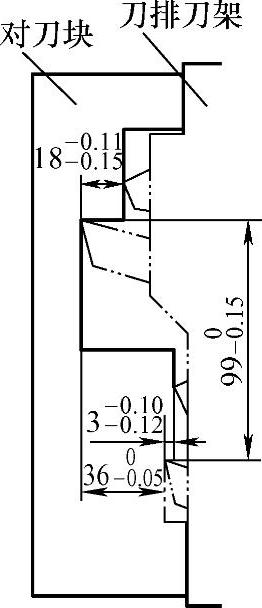

多刀组合法车削阶梯孔在对刀时,一般采用对刀块对刀方式。图3-112所示为前刀面朝上安装的四把刀的对刀情况,使用对刀块调整好四把刀的位置时,即可将刀排刀架上的压紧螺钉拧紧。

(3)复合刀具切削法 复合刀具车削是指将两种(或两种以上)不同结构形式的刀具组合在一起对工件进行切削。

图3-111 多刀车削端盖工件

图3-112 多刀组合车削时使用对刀块对刀

图3-113所示是加工阶梯通孔时,将扁钻和两把车孔刀安装在同一车孔刀刀柄上,按照阶梯孔的尺寸要求调整两把车孔刀的伸出距离。加工时,扁钻钻出孔后继续进给,紧接着将阶梯孔车削出来。

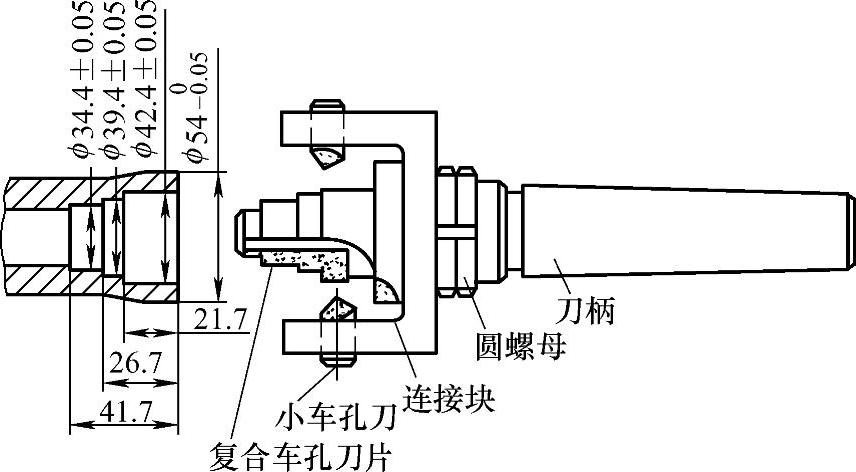

图3-114所示是使用复合刀具加工阶梯孔的示例。复合车孔刀片做成整体式,线切割成形后磨出断屑槽,然后焊到刀体上。车削外圆的两把小车孔刀通过连接块安装在刀柄上,刀柄位置在轴向互相错开1mm,让它们共同切削外圆。

图3-113 加工阶梯孔的复合刀具(一)

图3-114 复合刀具加工阶梯孔

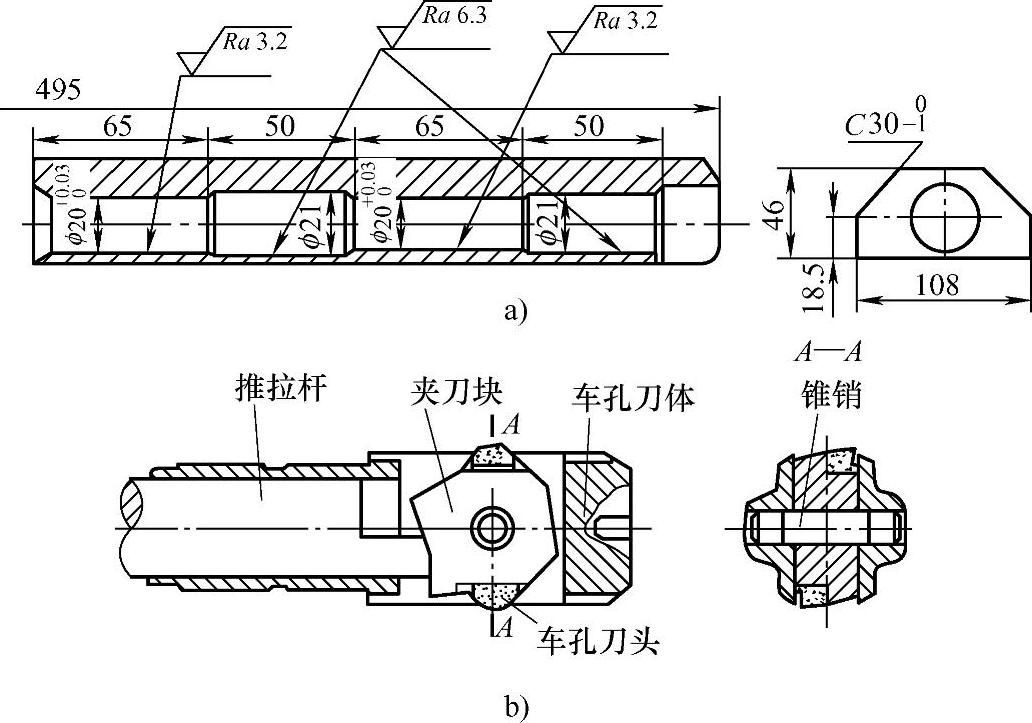

加工时,导向块1和3(图3-115)在导向的同时,对孔壁有较强的挤光作用,从而可获得表面粗糙度值较小的表面。该刀具为外排屑,在刀体上钻有通孔,与容屑槽相通,使切屑随切削液向外排出。车孔前,应先按照刀体前端的工艺头尺寸钻孔。

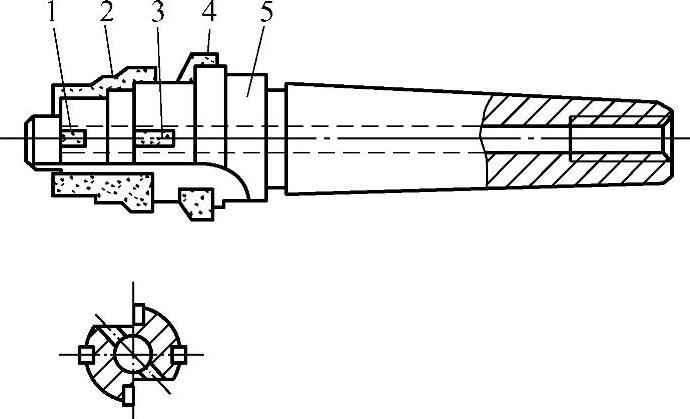

(4)变换车孔刀位置切削法 图3-116a所示为两端孔径小(ϕ20+0.030mm)、中间孔径大(ϕ21mm)的带阶梯孔工件。在图3-116b中,锥销位于车孔刀刀体的轴心,当推拉杆在下端推动夹刀块时,夹刀块及其所安装的车孔刀刀头可绕锥销沿逆时针旋转到加工位置,车削ϕ21×50mm台肩孔。当推拉杆翻转180°在上端推动夹刀块时,车孔刀刀头就绕锥销沿顺时针旋转到进退刀的位置,夹刀块径向缩回。该刀具在结构上采用径向对称的双刃车孔刀切削,径向切削力能相互抵消,自身导向性好。锥销位于刀体的轴心,切削振动小。夹刀块能强制伸出和缩回。

2.斜孔的车削

前面关于车孔时工件定位和装夹的内容中,曾涉及斜孔工件的装夹问题,这里结合加工情况进一步介绍斜孔工件在车床上的安装形式。

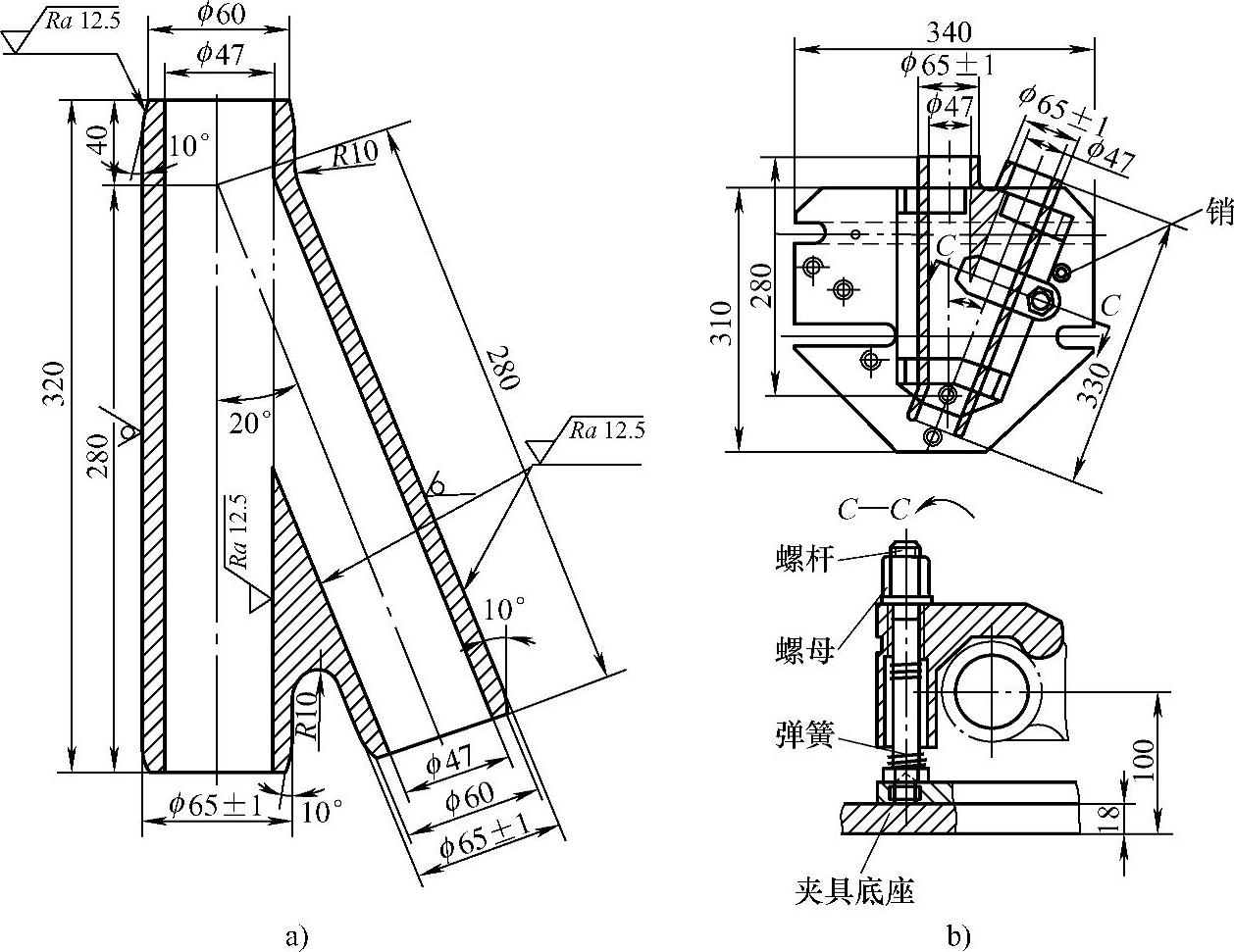

图3-117a所示为叉管工件,由于其毛坯形状不规整,如果用ϕ65mm的外圆定位,会出现定位不准的情况;若采用叉管部分定位,也会存在由毛坯不规则引起的定位误差。

图3-115 加工阶梯孔的复合刀具(二)

1、3—导向块 2—复合车孔刀刀片 4—倒角刀 5—刀体

图3-116 变换车孔刀位置切削法(https://www.xing528.com)

a)阶梯孔位置 b)车孔刀结构及变换位置方法

针对该工件没有定位基准,会造成装夹找正困难的问题,在Y形叉管处加工出了一个宽3mm的直窄长平面作为工艺基准。图3-117b所示为加工叉管工件斜孔时的装夹定位情况:加工直孔时,需将工件逆时针转20°,并以销定位;车孔装夹时,需将夹具底座固定在花盘夹具的90°弯板上,再用压板将工件固定。

该工件属于半长斜孔,切削时易引起偏移和让刀,造成孔壁有粗糙沟纹,为此,要降低车床主轴转速并适当调整进给量。

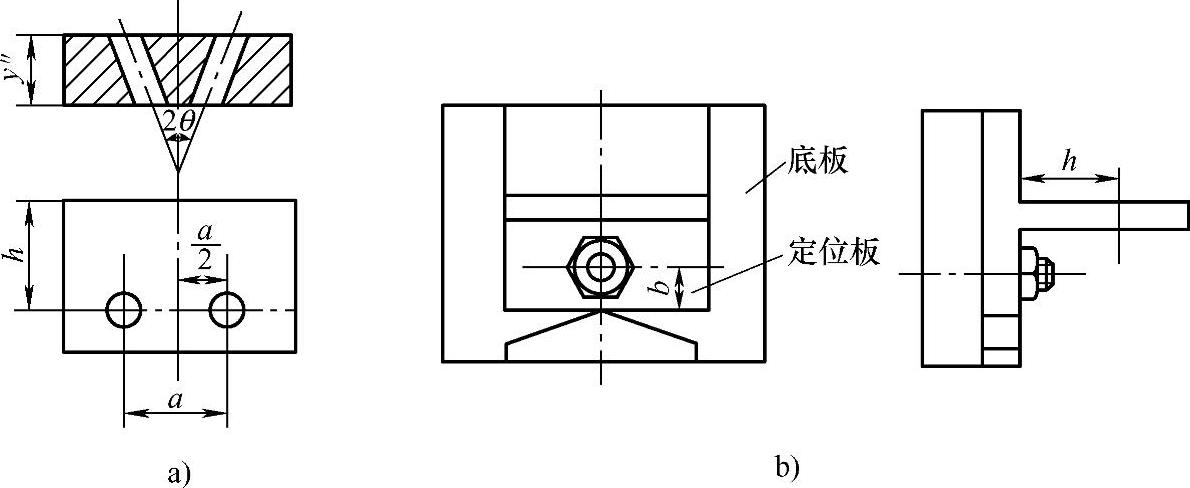

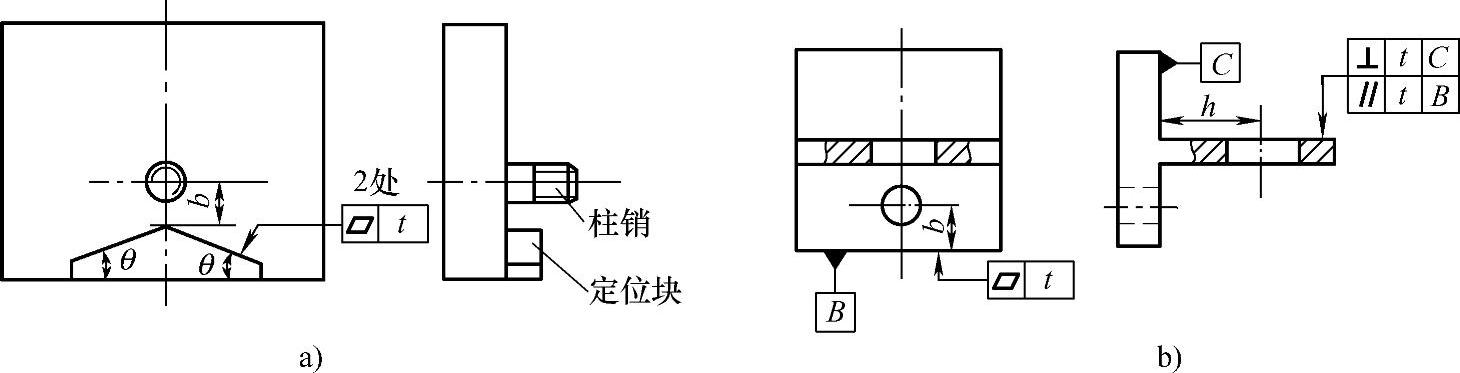

图3-118a所示为具有2θ夹角的斜孔工件,某单位在车床上加工此工件时使用了如图3-118b所示的夹具,其零部件如图3-119所示。底板上的柱销与定位板上的销孔相配合,定位板能绕柱销旋转2θ角,θ的角度靠底板上的定位块控制。加工时,工件安装在柱销上,当定位板旋转θ角后,其下底面靠在定位块某一边的斜面上。固定装置上也设计有定位装置(图中未画出)。

使用时,拆除车床上的刀架及小滑板,将夹具体固定在溜板或中滑板上,并保证加工中心高度与车床主轴高度一致。然后把工件装在夹具的定位板上,圆杆车孔刀夹持在车床主轴上。加工右边斜孔时,使定位板连同工件逆时针旋转θ,从而使工件斜孔轴线与车床主轴同轴,如图3-120a所示。工件纵向进给靠溜板箱带动,右边孔加工完成后,溜板箱带动工件、夹具退回原位;再将锁紧螺母松开,把定位板顺时针旋转2θ角,使工件左边斜孔的轴线与车床主轴同轴,锁紧螺母,车削左边孔,如图3-120b所示。

图3-117 叉管工件及其装夹定位

a)叉管工件 b)装夹定位情况

图3-118 斜孔工件及其装夹

a)具有2θ夹角的斜孔工件 b)所使用夹具

图3-119 斜孔工件夹具的零部件

a)底板 b)定位板

在加工过程中,工件只需装夹一次,被加工斜孔角度靠定位块及柱销来保证。

制造该夹具时,应注意保证工件安装中心与柱销中心重合,且柱销中心与底板中心重合,否则会出现加工误差。

3.复杂型腔的车削

单件和曲面简单的型腔类工件,可使用成形车刀配合样板进行车削,较复杂的型腔表面,尤其是在大批量加工情况下,常使用专用装置。

图3-120 车削2θ夹角斜孔

a)加工右边斜孔 b)加工左边斜孔

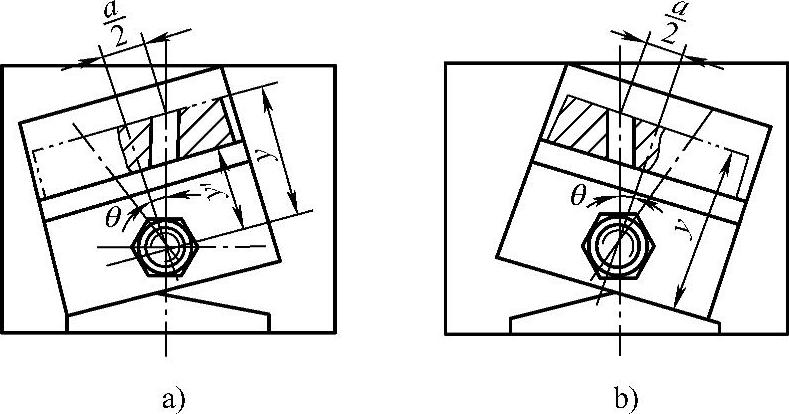

图3-121a所示为双曲面轴瓦工件,图3-121b所示是将卧式车床改装后加工此轴瓦工件双曲面的情况。带旋转盘的导向夹具固定在床面上,车孔刀刀柄在夹具上可调整任意角度α,把刀架和小滑板拆下;在中滑板上安装靠模装置,当中滑板作横向进给时,靠模推动车孔刀刀柄右端的滚轮,使车孔刀刀柄作与纵向成α角的进给。此时,刀尖与旋转轴瓦内表面的相对运动轨迹即为所需要的双曲面。

图3-121 利用靠模加工双曲面轴瓦工件

a)双曲面轴瓦工件 b)加工情况

加工过程中,旋转盘在夹具体上应能灵活转动(固定螺栓不要拧紧)。由于轴瓦工件作旋转运动,而车孔刀刀尖沿ACDB(在如图3-121a所示的左视图上则是沿着A′C′D′B′)与轴瓦内圆素线成α角进给。此时,刀尖与轴瓦相对运动的轨迹形成一旋转曲面,在A、B两点的半径为R,逐渐向C点缩小至r(由夹具保证)。

图3-122a所示工件与图3-121a相似。车削该工件型腔时也是使用靠模装置,其结构如图3-122b所示。莫氏锥套2的外锥按主轴锥孔的锥度配制,传动轴4左端外圆与莫氏锥套2的内孔相配合,间隙不大于0.03mm。莫氏锥套2的键槽与传动键相配合,传动轴4右端外圆与靠模9的内孔相配合,其内有传动轴8,并由螺母11紧固。传动轴4右端内孔与回转顶尖12相配,并由螺钉紧固。摆动刀体6与座体16配合,并以轴销17为支点在座体内摆动。工作时,座体16装在车床刀架上。刀尖与轴销17的距离等于滚轮14与靠模的接触点到轴销17的距离。靠模和滚轮的材料均为CrWMn,淬硬60~62HRC,表面粗糙度值为Ra0.32μm。

图3-122 利用靠模加工复杂型腔工件

a)复杂型腔工件 b)加工情况

1—拉杆 2—莫氏锥套 3、4、8—传动轴 5—车孔刀 6—摆动刀体 7—调整垫片 9—靠模 10—弹簧 11—螺母 12—回转顶尖 13、17—轴销 14—滚轮 15—支架 16—座体

加工时,动力由传动轴3、4、8带动靠模9,使工件与靠模同步转动。在弹簧10的作用下,滚轮14始终紧贴住靠模9。

主轴转动时,摆动刀体6随靠模9的径向断面轨迹作摆动;当溜板作纵向移动时,摆动刀体6随靠模轴向断面轨迹作摆动。这时,车孔刀刀尖的运动轨迹受滚轮14(沿靠模9转动和移动)轨迹的控制。这样,通过工件的转动和刀尖的摆动以及车孔刀的纵向移动,即可加工出型腔面。

装上新工件时,将尾座向前移动,使传动轴3进入莫氏锥套2的传动槽中。装夹工件时,必须注意工件的型腔位置要与靠模9的外形位置相对应,以保证车削各面时都有余量。

设计靠模时,其两端工作面应比工件各长5mm左右,并在滚轮工作的起始位置处刻出一条对刀线。夹具上的调整垫片7的作用是保证靠模的工作面长度尺寸与工件的长度尺寸对应,应根据具体加工情况制造相应尺寸的调整垫片。

在座体16内装入弹簧10后,用螺钉顶住摆动刀体6,并使弹簧10有一定的压缩量,避免在非工作状态时摆动刀体在座体内摆动。

加工时,主轴转速不宜太高,以防止滚轮14在下坡时跟不上,而造成工件型腔面失真。

该夹具的适用范围较广,只要更换靠模,就可以加工各种型腔面,如椭圆、抛物面和锥面等,也可以加工外形面。

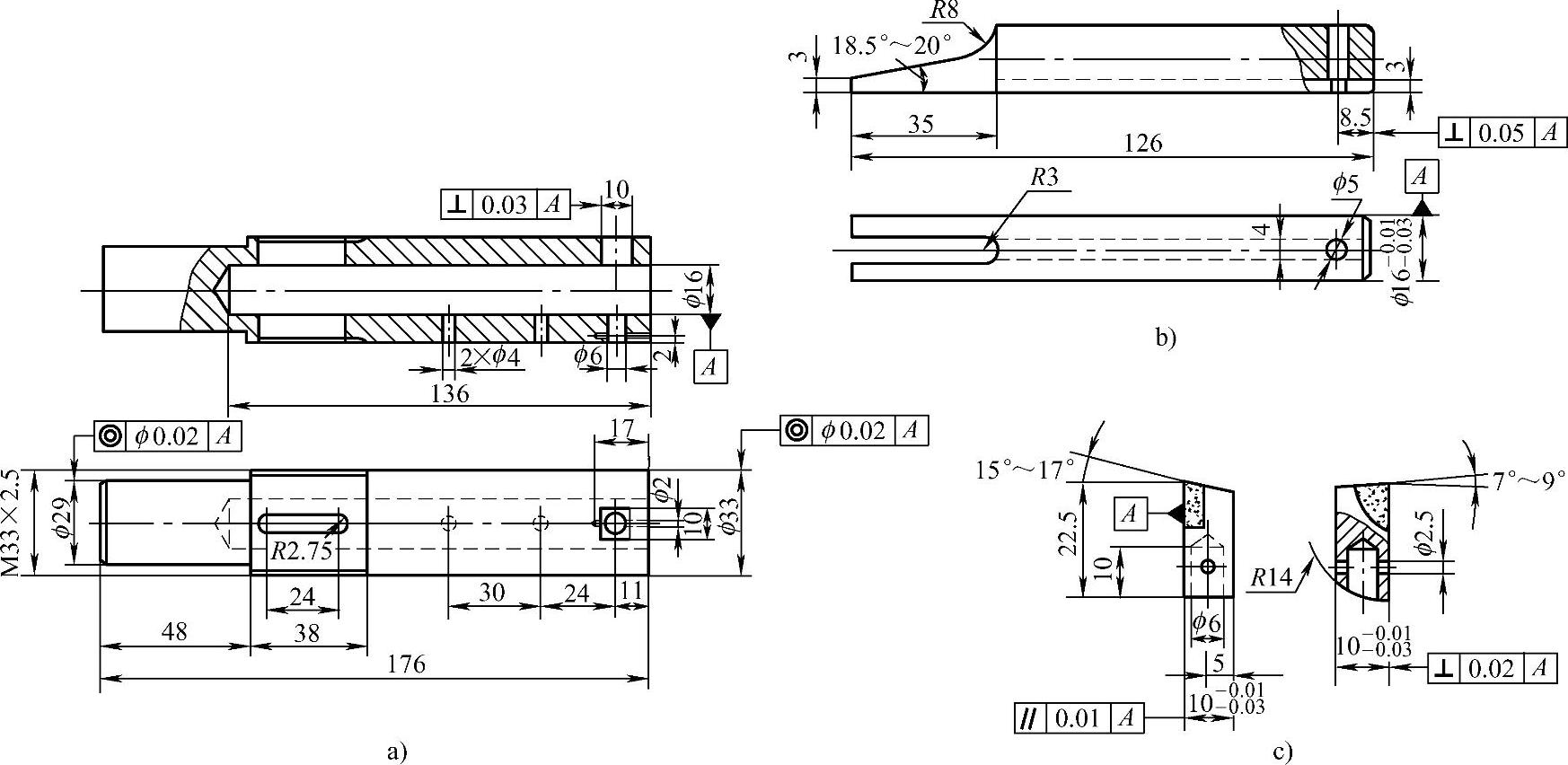

在实际生产过程中,当遇到外孔小、里孔大的葫芦形状的孔时,使用普通车孔刀刀柄进行加工就比较困难。某厂在车削这类工件时,使用了如图3-123所示结构的刀柄。车孔刀刀体4有精度较高的长孔与心轴5紧密滑动配合,并在左端有与小刀柄滑动配合的方孔,小刀柄6可在方孔中上下移动。螺母1内圆中部开有圆弧槽,插入直销3,转动螺母1,带动直销3沿刀体4上的螺纹前后移动,从而使心轴5前后移动。键销10和11起定向作用。心轴5左端有开槽斜面,加工时,向前或向后移动可使小刀柄6完成沿斜面进刀或退刀运动。拉簧9的作用是便于使小刀柄6迅速复位,销7、8用来固定拉簧9。螺钉12用来防止直销3滑出孔外。

图3-124a所示为该结构中刀体的零件图,图3-124b所示为心轴零件图,图3-124c所示为小刀柄零件图。

图3-123 车葫芦孔刀体结构图

1—螺母 2—锁紧螺母 3—直销 4—刀体 5—心轴 6—小刀柄 7、8—销9—拉簧 10、11—键销 12—螺钉

图3-124 车葫芦孔刀体零件图

a)刀体 b)心轴 c)小刀柄

加工工件上的葫芦形孔腔时,将整个刀体安装在车床刀架上,并使刀体进入孔内的适当空位;然后转动螺母1(图3-123),使心轴5向前、小刀柄6向外进刀,接触工件孔壁;再转动锁紧螺母2并拧紧螺母1,即可利用车床自动进给进行车削。车孔完毕后松开锁紧螺母2,转动螺母1,使心轴5向后,小刀柄6在拉簧9的作用下退刀,最后退出整个刀柄,完成葫芦形孔的加工。

4.单向多孔工件的车削

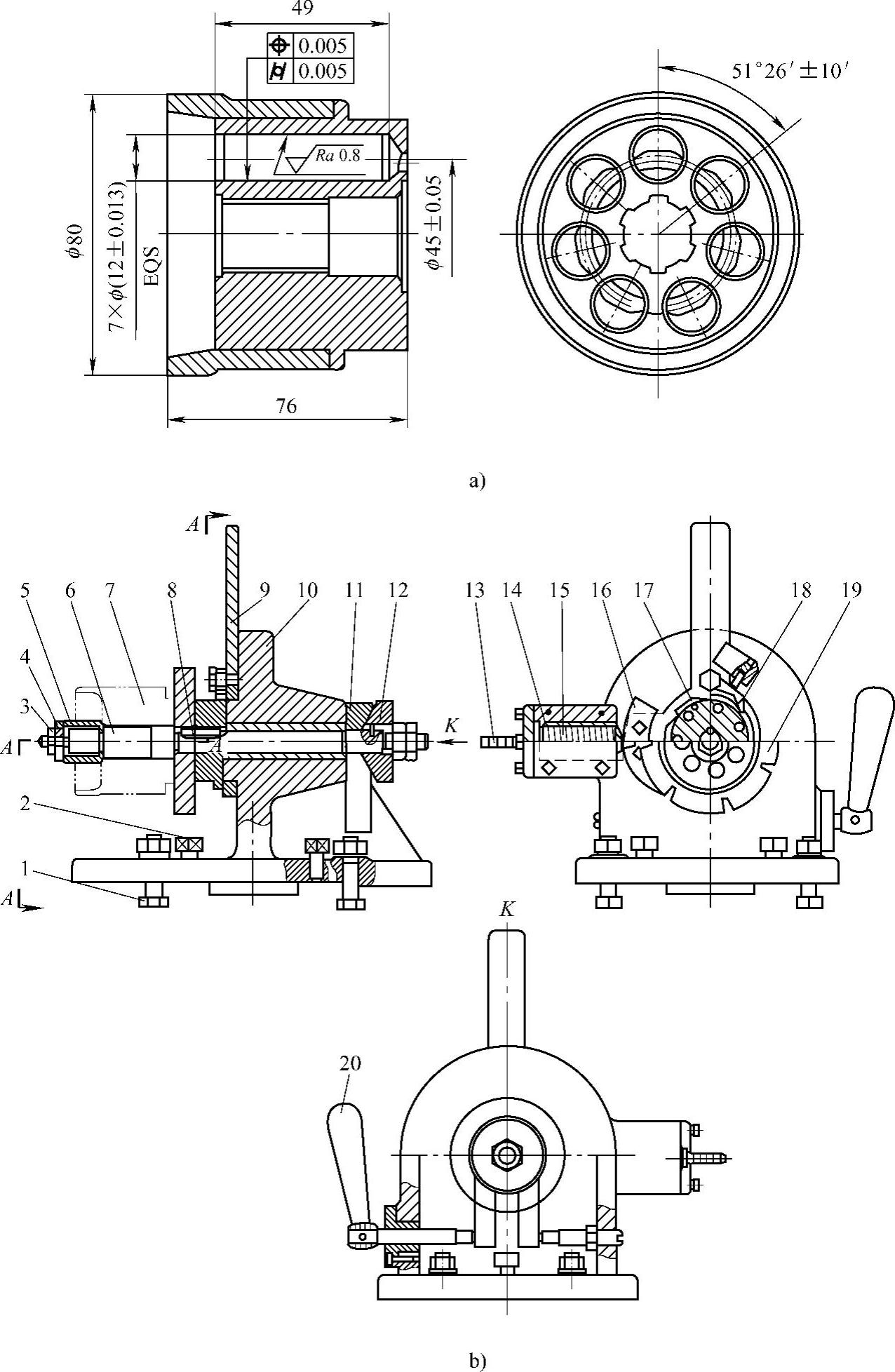

图3-125a所示是一个单向多孔工件,其上有七个均布的ϕ(12±0.013)mm的孔,在ϕ(45±0.05)mm的圆周上,分度要求为每两孔间距51°26′±10′,孔的圆柱度和位置度要求均为0.005mm。七个孔所处的圆周ϕ45mm必须与花键孔同轴,所以在车削七孔时,应选择工件的花键孔作为主要定位基准面。

图3-125 单向多孔工件及其车孔夹具

a)单向七孔工件 b)回转式车多孔夹具

1—T形螺栓 2—螺钉 3—螺母 4—开口垫片 5—套筒 6—花键轴 7—工件 8—单键 9—分度手柄 10—夹具体 11—锁紧环 12—锁紧楔块 13—接头 14—分度滑块 15—弹簧 16—月牙板 17—棘轮 18—棘爪 19—分度盘 20—锁紧手柄

车削该工件上的七个孔时,可使用如图3-125b所示的夹具。它以花键轴6作为定位件,对工件7的花键孔进行定位。螺母3通过开口垫片4及套筒5将工件压紧在分度盘19上,拨动分度手柄9进行分度。

使用该夹具时,拆去车床刀架和小滑板,以安装小滑板的中心孔定位,通过三个调整螺钉2调整水平位置,保证夹具的花键轴6与车床主轴轴线等高,并且平行于车床的床身导轨,然后用四个T形螺栓1固定于中滑板的T形槽中。夹具的横向进给通过中滑板加以调整,当被加工孔的位置与车床主轴同轴后,锁紧中滑板。

工件7安装在花键轴6上,顺时针转动锁紧手柄20时锁紧环11锁紧,并迫使锁紧楔块12与花键轴6后移,花键轴6前端的螺母3、开口垫片4和套筒5推动工件7右移,使其紧靠在分度盘19上,从而夹紧工件。

车孔时,每加工完一个孔都要进行分度。分度时,逆时针旋转锁紧手柄20,即可松开锁紧环11,再继续逆时针转动分度手柄9,这时分度手柄9的环形座上安装的月牙板16推动分度滑块14向后拨出分度插销;另一方面,分度手柄9上安装的棘爪18逆时针进入棘轮17的下一个槽中。顺时针转动分度手柄9时,棘爪18带动棘轮17转动,棘轮17通过单键8带动花键轴6转动,花键轴6通过单键8带动分度盘19转动,并通过花键带动工件沿顺时针方向转动。与此同时,弹簧15推动分度滑块14紧靠在月牙板16上,随着分度手柄9带动月牙板16顺时针的转动,分度销逐步自行插入下一个分度槽中,最后再顺时针旋转锁紧手柄20即可夹紧工件,这样就完成了一次分度。如此重复,完成工件上七个孔的加工。

为了保证车孔时工件的冷却和润滑,夹具体10上钻有一个与接头13接通的油孔,棘轮17和分度盘19上各有七个通孔与工件上的七个被加工孔的位置相对应。每加工一个孔时,夹具体上的油孔正好与工件上的被加工孔相通,为切削部位提供切削液,从而改善了切削条件,提高了车刀的使用寿命。

另外,一个工件上有单向多孔,大批量加工时还可采用多刀轴切削法,此结构比较复杂,这里不再赘述。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。