汽车防抱死制动系统通过压力控制单元调节轮缸制动压力,从而控制车轮运动状态,所以要有效地进行稳控系统研究,就必须考虑液压特性对防抱死制动过程的影响。稳控系统制动管路压力响应受到管路截面面积、电磁阀开关特性、制动液性能及制动管路布置等众多因素的影响。在附着状况不同的路面上进行稳控系统制动,轮缸的压力工作水平不同,导致了轮缸压力增、减压速率的不同;轮缸的压力状态切换过程中存在一定的滞后,对防抱死制动效果将产生不利的影响。为了提高稳控系统控制质量,稳控系统应该能够辨识轮缸的工作压力,根据不同的压力特点采用不同的控制逻辑,以补偿液压特性的影响。因此研究稳控系统制动系统压力特性对于稳控系统技术的发展具有理论和实践价值。在安装有稳控系统的车辆中,其管路布置形式、HCU结构参数等结构因素已经确定,此时的制动轮缸压力变化与驾驶人施加的主缸压力、HCU工作状态、制动轮缸的压力等因素有关。基于AMESim平台的稳控系统液压模型在不同的主缸压力输入、轮缸压力水平和HCU控制指令的条件下,分析各制动轮缸的压力响应情况。

1.制动轮缸压力对主缸压力输入的响应

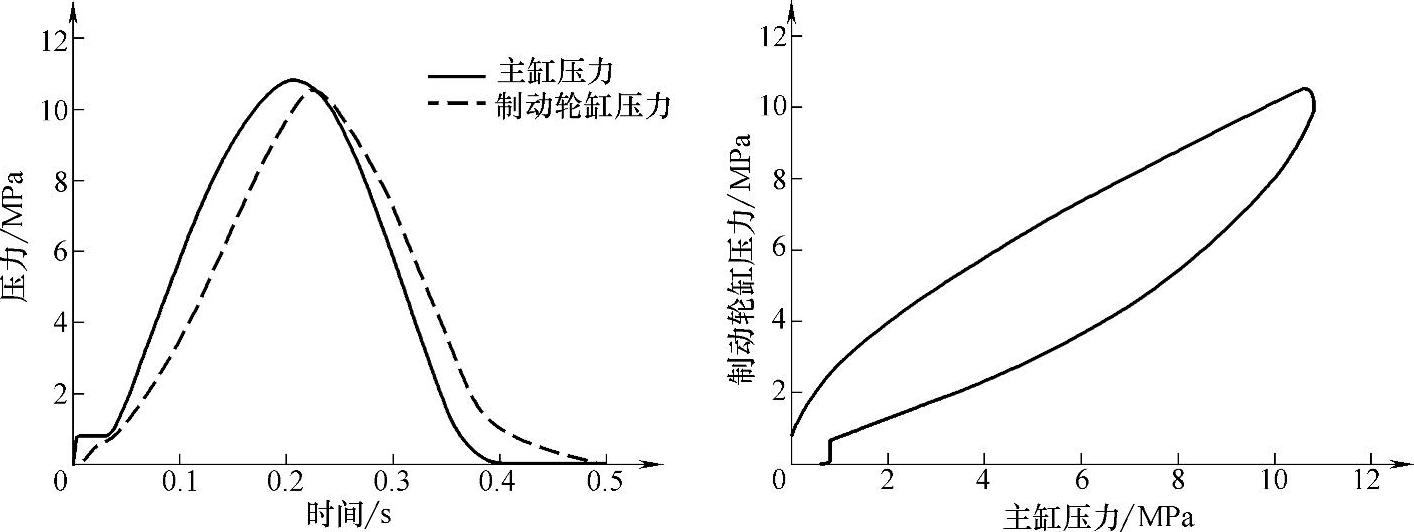

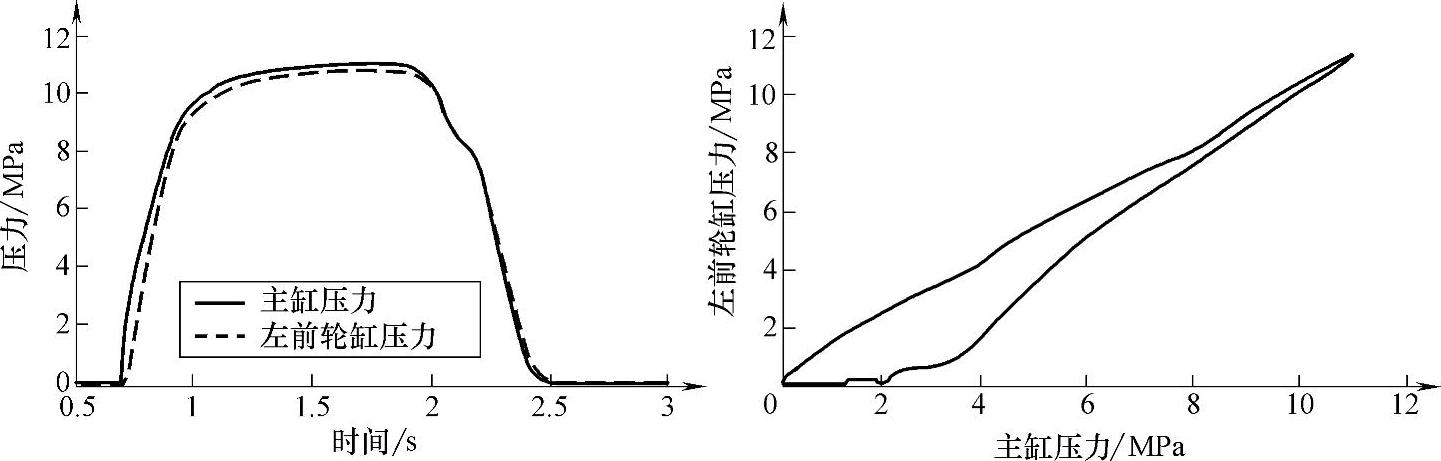

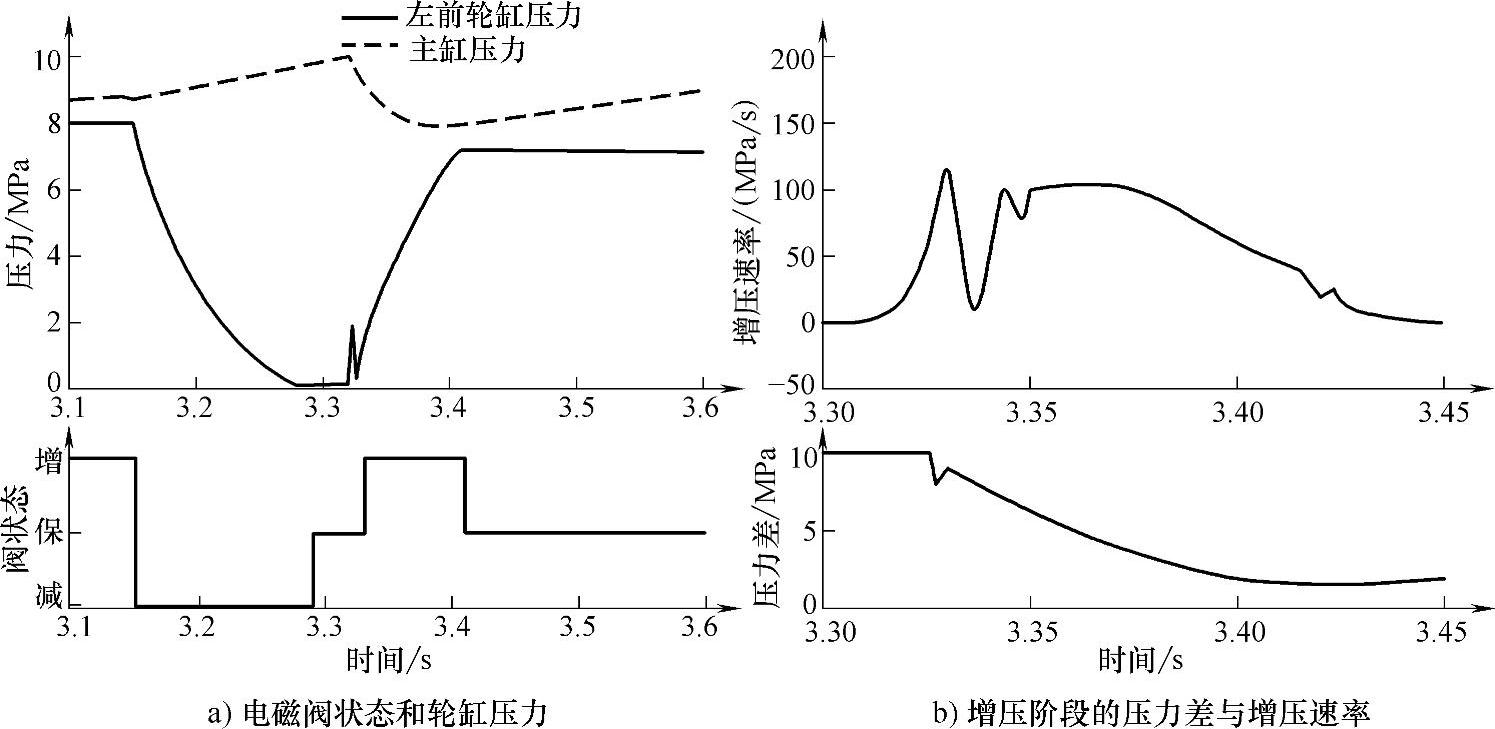

对于常态的稳控系统制动系统,即HCU的增压阀打开、减压阀关闭的状态,将主缸压力视为输入,将制动轮缸压力视为输出,研究其响应情况。主缸压力为伪正弦输入,HCU电磁阀状态为常态,仿真结果(以左前轮缸为例)如图3-5所示。

图3-5 主缸压力输入与制动轮缸压力响应

轮缸压力对主缸压力响应呈滞环特性,在增压时,由于系统间隙、弹性、液体特性等,轮缸压力滞后于主缸压力;减压时,由于回油阻力、液体特性等因素,轮缸压力滞后于主缸压力。

2.主缸压力与制动轮缸压力间的压力差对增压速率的影响

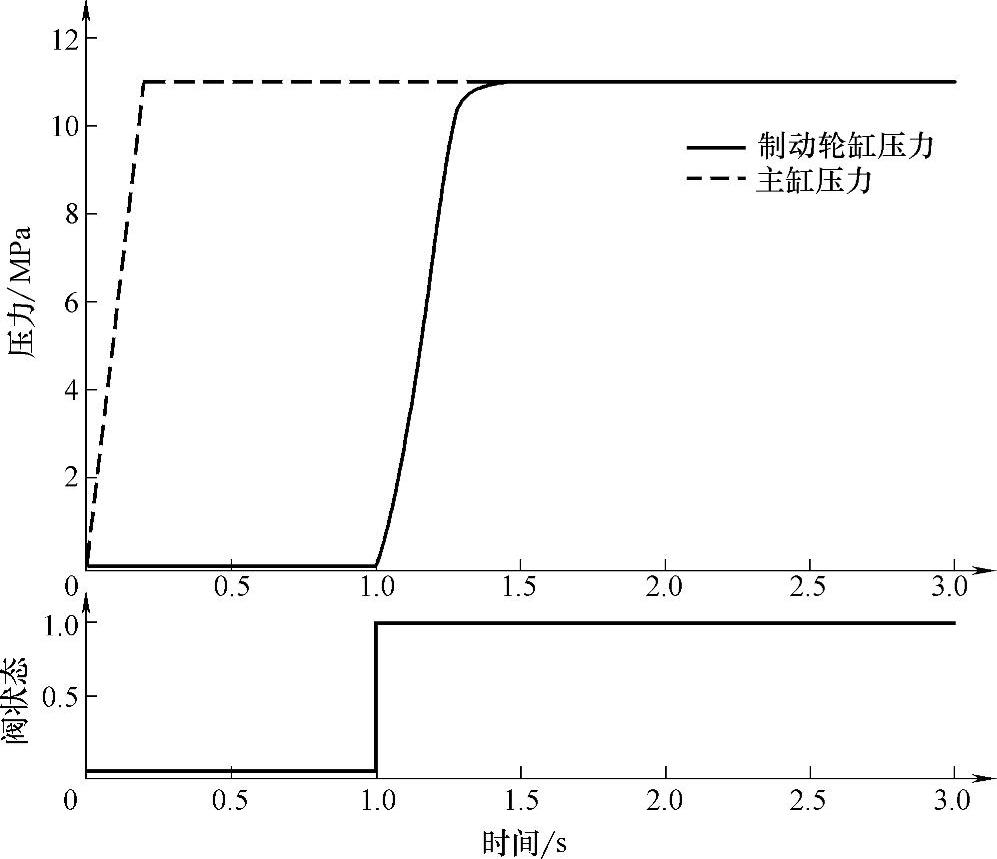

根据制动系统的数学模型可知,增压阀阀口上下游的压力差是影响增压速率的主要因素,以下将“主缸与轮缸间的压力差”简称为“压力差”。在稳定的主缸压力水平下的增压速率,以左前轮轮缸为例。仿真的条件为:左前轮增压阀关闭,减压阀关闭;主缸压力上升到12MPa左右后维持;主缸压力稳定后左前轮增压阀打开,左前轮缸压力上升。仿真结果如图3-6所示。

图3-6 稳定的主缸压力下的轮缸压力响应

对左前轮缸的电磁阀状态,由保压切换到增压后的压力响应进行分析,取图3-6中1~1.6s时间段,得到增压速率和压力差曲线如图3-7所示。

图3-7 左前轮缸增压速率与压力差

根据仿真结果可知,在增压初期,左前轮缸增压速率波动,这是由于增压阀突然打开液体瞬时冲击以及克服系统间隙等原因造成的。增压初期阶段过后,增压速率随压力差的减小而减小,也就是压力差越大,增压速度越快。

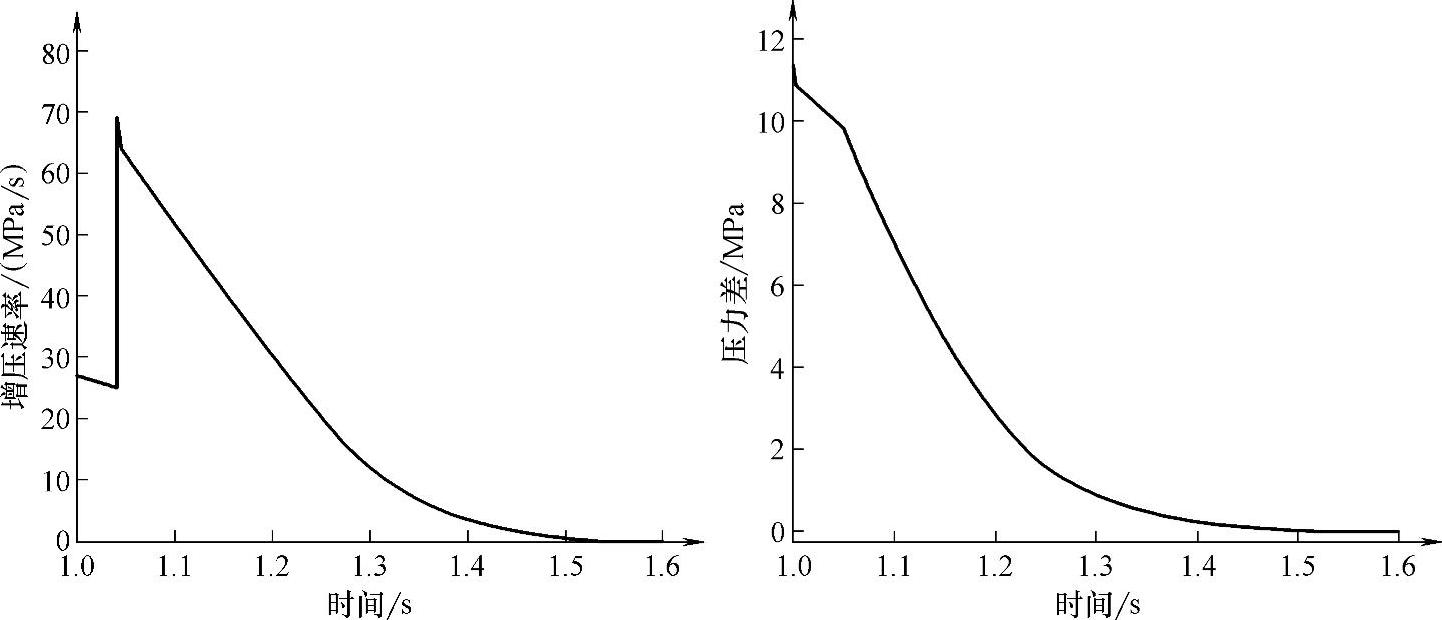

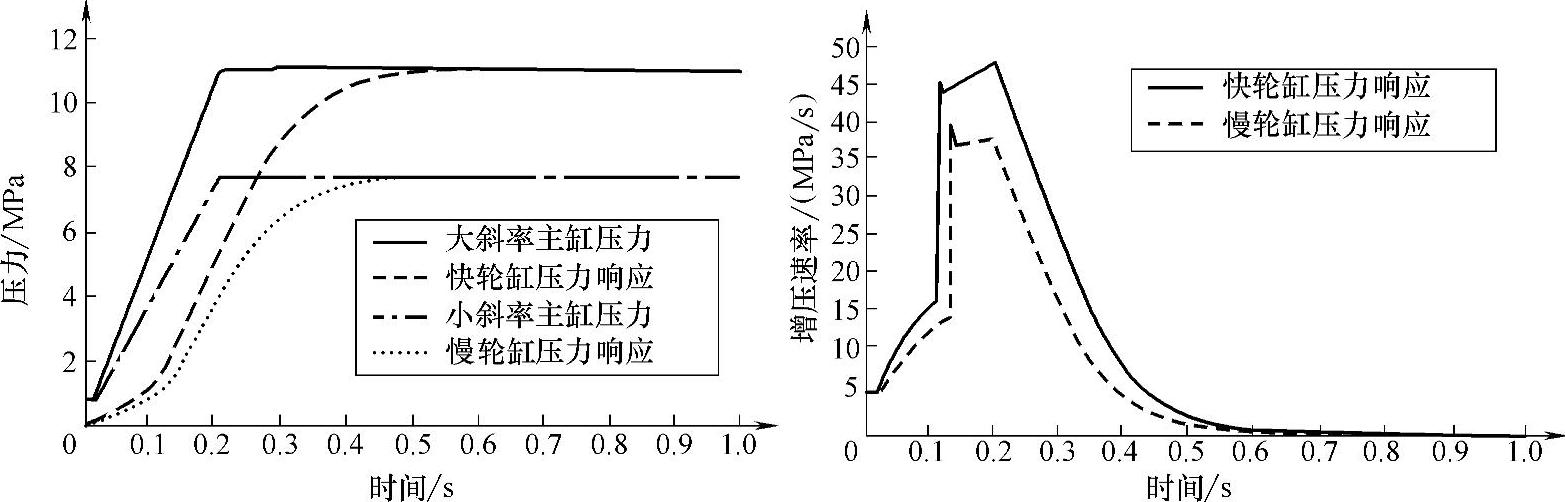

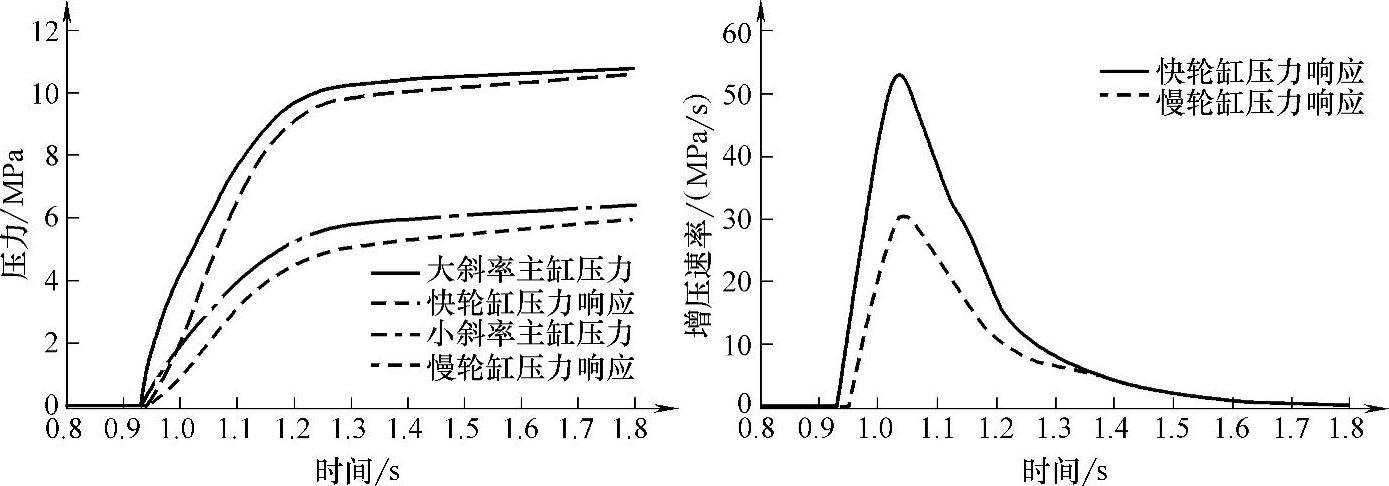

3.主缸压力水平对轮缸增压速率的影响

下面分析变化的主缸压力对轮缸增压速率的影响。令左前轮缸电磁阀状态保持常态,主缸压力按照不同的斜率进行线性输入,仿真结果如图3-8所示。随着主缸压力输入斜率的升高,轮缸增压速率随之升高。

图3-8 不同斜率的主缸压力输入下的轮缸压力响应

4.电磁阀开关状态切换对压力的影响

受电磁阀的开关响应能力、阀芯运动、制动管路长和压力波传播速度等因素的影响,在压力状态切换时,轮缸压力对控制指令的响应存在一定的滞后。

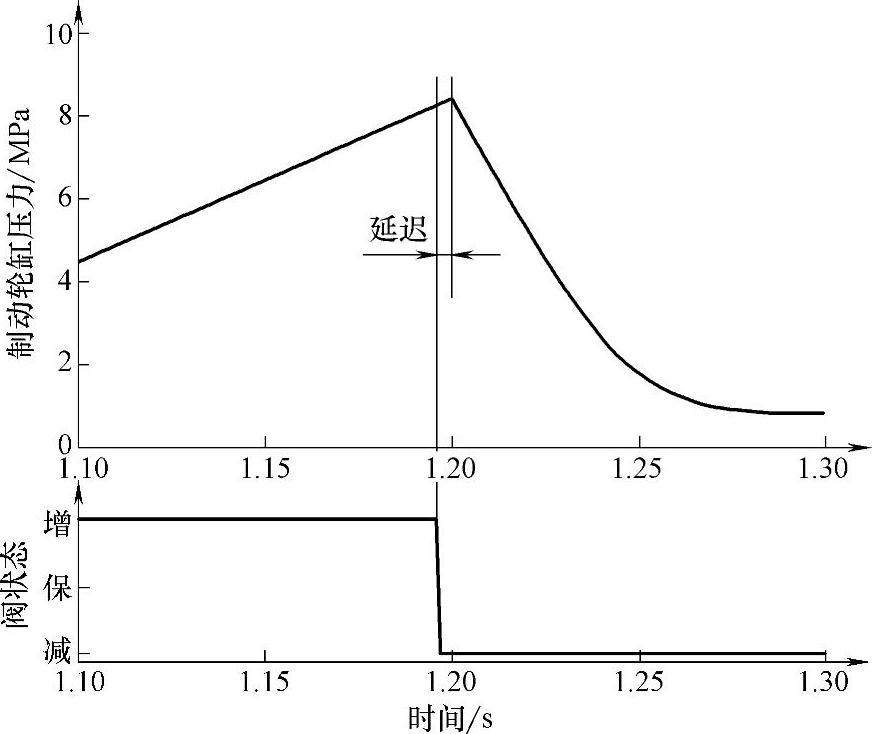

例如左前轮电磁阀状态由增压变为减压时,其响应的仿真结果如图3-9所示,电磁阀减压信号在1.197s时刻发出,压力在1.202s时刻才开始下降,说明电磁阀状态由增压变为减压时,压力响应的滞后时间为5ms。

图3-9 电磁阀状态切换的压力滞后

5.减压速率的影响因素

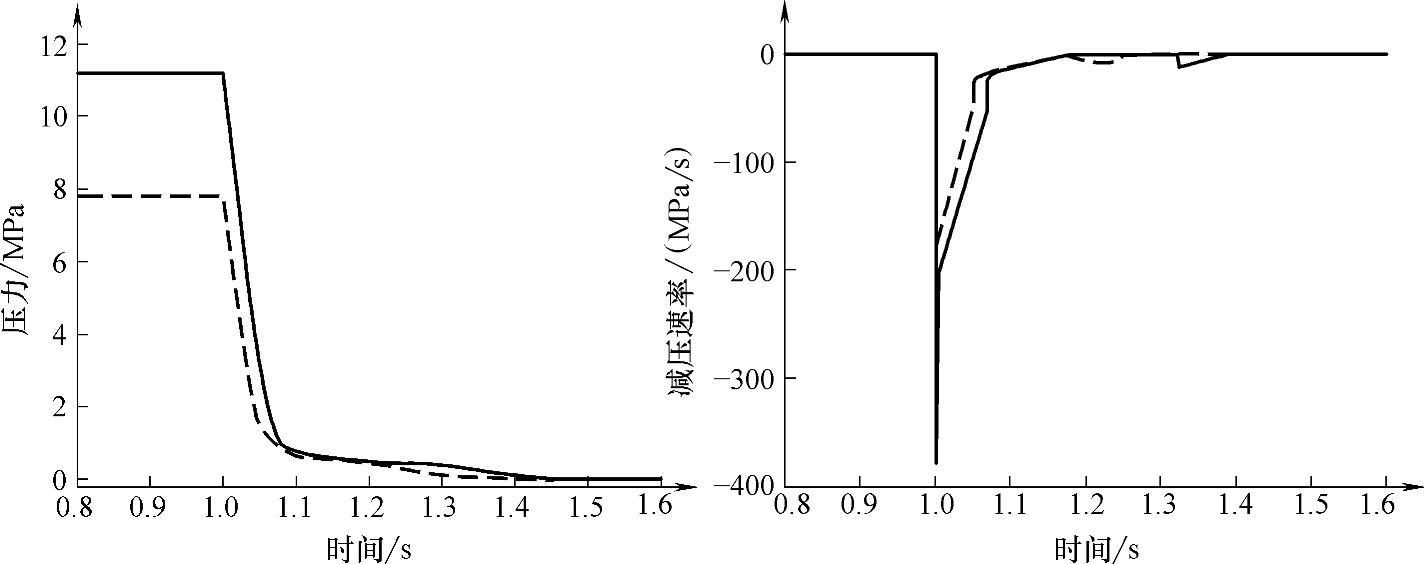

减压时,增压阀关闭,将主缸与制动轮缸断开;减压阀打开,制动轮缸的制动液流入低压蓄能器,通过回流泵泵回主缸。根据制动系统的数学模型,减压速率的主要影响因素为减压阀两端的压力差。由于低压蓄能器的压力较低,当低压蓄能器容量与回油泵的泵油能力足够时,可忽略低压蓄能器的压力,因此压力差与当前轮缸压力数值相差不大,可以认为减压速率与当前轮缸压力有关。轮缸压力越大,减压速率越大,轮缸压力随着主缸压力的上升而上升,主缸压力稳定一段时间且轮缸压力维持在一定压力水平后,增压阀关闭、减压阀打开,进行减压。分别对轮缸初始压力水平为11MPa和8MPa的工况进行分析,其压力变化情况与减压速率的结果如图3-10所示。

图3-10 不同初始压力水平的减压仿真结果

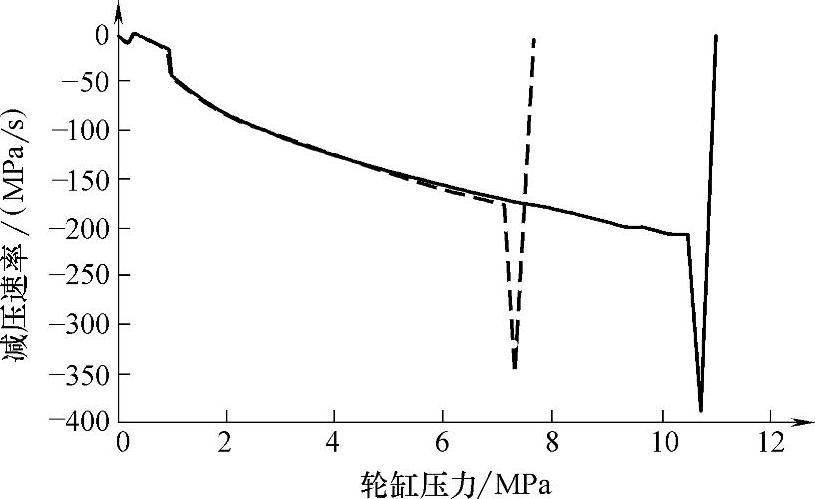

减压速率与当前轮缸压力之间的关系如图3-11所示。除减压切换初期的减压速率波动外,当前轮缸压力越大,减压速率的绝对值越大,即减压越快。同时,减压速率仅与轮缸压力有关。

图3-11 减压速率与轮缸压力的关系

在结构参数与液压控制单元结构参数确定的情况下,轮缸压力变化主要由主缸压力、主缸与轮缸间的压力差、电磁阀开启状态和时间历程等因素决定,有以下结论:

1)电磁阀的增压、减压和保压状态决定制动轮缸压力的变化方向。

2)当电磁阀为增压状态时,增压速率主要由主缸与制动轮缸间的压力差和主缸压力决定。

3)当电磁阀为减压状态时,减压速率主要由当前轮缸压力决定。

4)在电磁阀状态切换时,压力响应有滞后。(https://www.xing528.com)

5)切换到增压和减压时的初始增压和初始减压阶段,其速率有波动。

通过仿真得到了影响制动轮缸压力的主要因素,为了进一步验证所得到的结论,进行实车实验研究。在主缸与HCU之间加装一个压力传感器,用以测量主缸压力;在四个车轮制动器轮缸附近加装四个压力传感器,测量四个轮缸的压力,控制电磁阀动作,实现增压、保压和减压,实现测试要求。

(1)制动轮缸压力对主缸压力输入的响应

HCU维持常态,迅速踩下制动踏板,然后松开,实验结果(以左前轮为例)如图3-12所示。轮缸压力对主缸压力输入的响应呈滞环特性,与仿真结论相同。

图3-12 左前轮缸压力在主缸压力输入下的响应

(2)主缸与轮缸压力差对增压速率的影响

迅速踩下制动踏板,主缸压力上升,电磁阀初始阶段为常态,轮缸压力随之上升;压力稳定后,减压150ms;切换到保压30ms后,转入增压状态,增压80ms;然后保压,结束测试程序。在增压的80ms阶段的增压速率与压力差的关系如图3-13a所示,增压80ms阶段的增压速率和压力差如图3-13b所示。

在增压初期,轮缸增压速率有波动。增压初期阶段过后,增压速率随压力差的减小而减小。压力差是决定增压速率的主要因素,需要对电磁阀切换时的增压速率进行特殊考虑。

(3)主缸压力水平对轮缸增压速率的影响

保持电磁阀常态,按照不同速率踩下制动踏板至不同位置,其轮缸压力响应如图3-14所示。可见,主缸压力输入越快,增压速率越快。

图3-13 压力状态

图3-14 不同制动踏板位置和速率下的轮缸压力响应

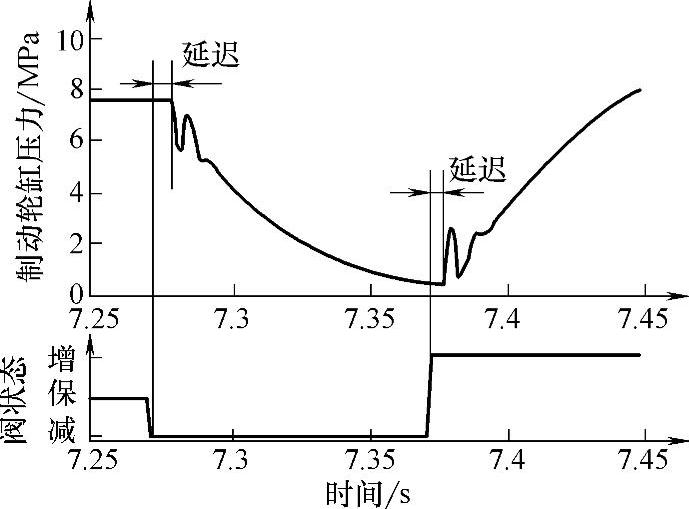

(4)电磁阀状态切换对压力的影响

迅速踩下制动踏板,首先电磁阀保持常态,轮缸压力随主缸压力上升至8MPa左右时,保压,保压一段时间后电磁阀切换到减压状态,持续减压100ms;然后切换到增压状态。实验结果如图3-15所示。

图3-15 电磁阀状态切换的压力响应滞后

如图3-15可知,7.272s时刻减压指令发出,直到7.278s时刻压力才开始下降,说明保压切换到减压的压力响应滞后时间为6ms。7.371s时刻电磁阀状态由减压切换到增压,7.378s时刻压力开始上升,说明减压切换到增压的压力滞后时间为7ms。在研究轮缸压力响应时必须考虑电磁阀状态切换带来的影响。

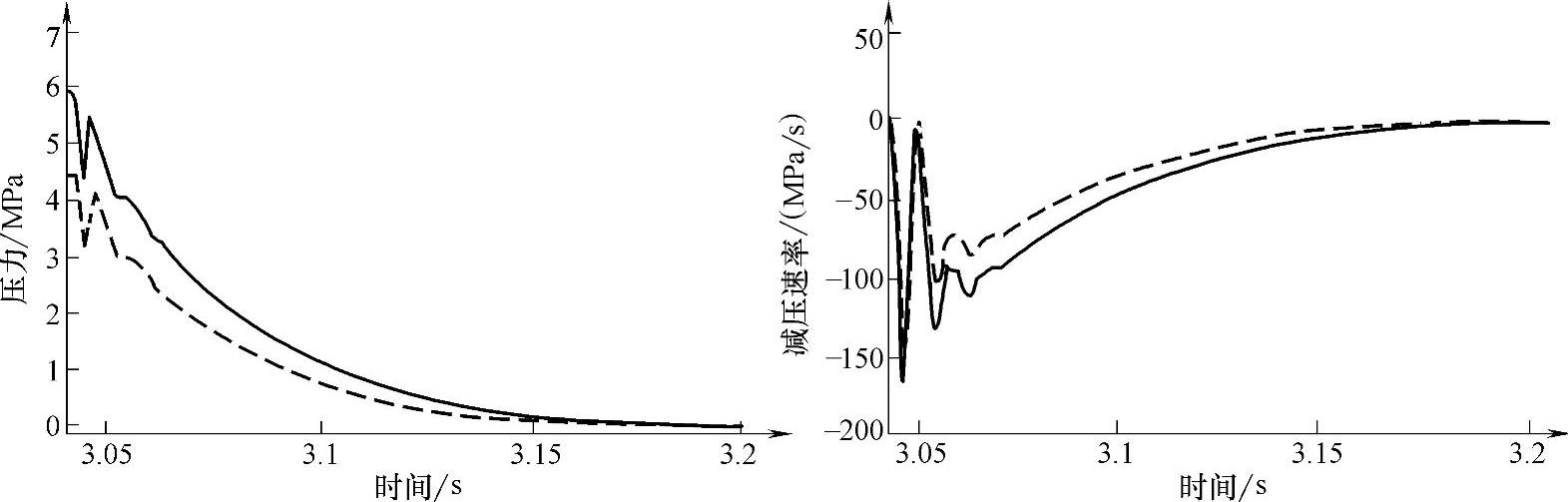

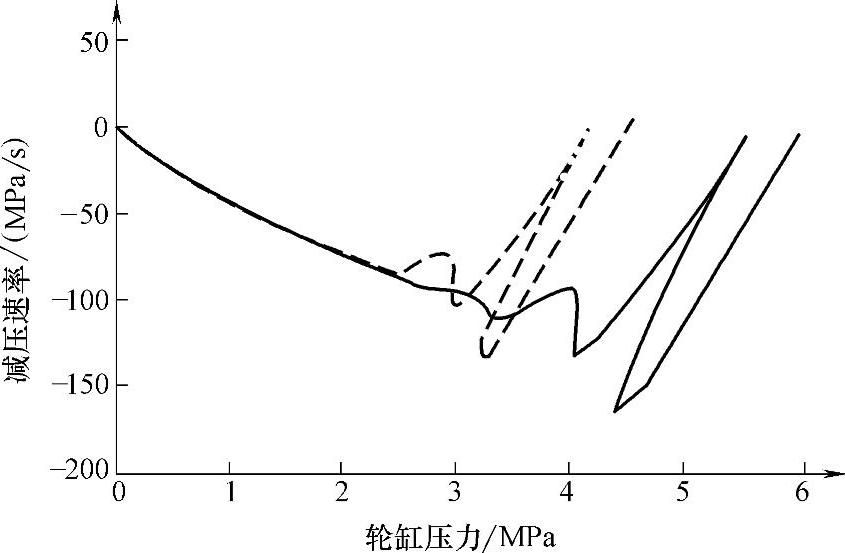

(5)当前轮缸压力对减压速率的影响

在不同的初始轮缸压力下进行减压实验,研究其减压速率。图3-16、图3-17所示为初始分泵压力分别为6MPa(实线部分)和4.5MPa(虚线部分)的条件下的减压情况。

图3-16 不同初始压力水平的减压实车实验数据

图3-17 轮缸压力与减压速率关系

根据稳控系统制动系统的动态特性仿真研究和充分的实车实验验证,得到了决定制动系统的轮缸压力变化的主要因素:主缸压力输入、主缸与制动轮缸间的压力差、电磁阀开启状态和时间历程等,这些因素对轮缸压力的影响为:

1)电磁阀的增压、减压、保压状态决定制动轮缸压力的变化方向。

2)当电磁阀为增压状态时,增压速率主要由主缸与制动轮缸间的压力差和主缸压力决定。

3)当电磁阀为减压状态时,减压速率主要由当前轮缸压力决定。

4)在电磁阀状态切换时,压力的变化响应有滞后。

5)对于切换到增压和减压时的初始增压和初始减压阶段的压力变化速率有波动。

通过主缸压力、压力差和电磁阀状态及开启时间估计制动轮缸压力是可行的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。