稳控系统增压时,制动液流出主缸出口,流经制动硬管进入HCU,流过增压阀的节流孔和阀口,再流出HCU。稳控系统减压时,制动液流出制动轮缸,流过减压阀节流孔和阀口,流经低压蓄能器,经回流泵返回到主缸与HCU增压阀间的管路。增压阀和减压阀采用的节流孔与阀口实际会产生串联的节流效果。制动液在制动系统中的流动状态是变化的,根据制动液雷诺数Re和紊流变层流的临界雷诺数Rec来判定:

式中 d——管道内径;

v——管内平均流速;

μ——运动粘度。

当Re大于临界雷诺数Rec时,流动状态为紊流;当Re小于Rec时,流动状态为层流。制动液在制动管路中的流动状态主要是层流,但在节流孔处的流动状态随工况不同而变化,其压力流动特性也不同。当制动液在节流孔处的流动为紊流时,节流孔的流量压力如式(5-27)所示。

式中 q——制动液流量;

Cq——流量系数;

ρ——制动液密度;

Δp——节流孔两端压力差;

A节流孔截面积。

当制动液在截流孔处的流动为层流时,节流孔的流量压力如式(5-28)所示。

式中 Rec——紊流变层流的临界雷诺数;

Dh——管道水力直径;

A——管道流液有效截面积;

v——制动液运动粘度;

χ——管道湿周长度(液体与固体避免相接触的周界长度)。

根据流量的连续性,依据式(5-27)和式(5-28)可以得到流体处于雷诺数时的节流孔两端的临界压力差,如式(5-29)所示。

式中 ΔPc——流体雷诺数为Rec时的节流孔两端的压力差。

对于圆形截面的节流孔,截面积A、湿周长度χ、水力直径Dh如式(5-30)所示。

式中 d——节流孔截面直径。

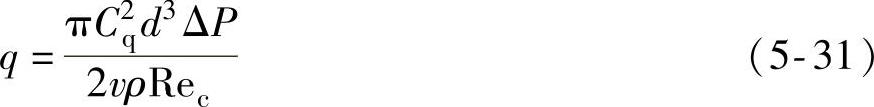

因此,当ΔP小于ΔPc时,系统处于层流状态,流量q与ΔP和d3成正比,如式(5-31)所示。

当ΔP大于ΔPc时,系统处于紊流状态,流量q与√ΔP和d2成正比,如式(5-32)所示。

(https://www.xing528.com)

(https://www.xing528.com)

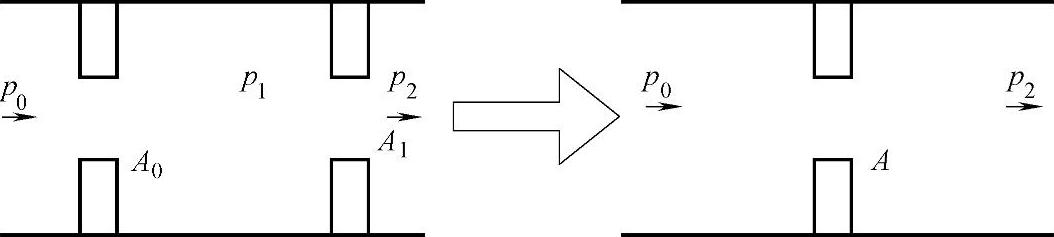

流体的流量系数Cq会随Re和孔口情况变化,但在实际应用中可以近似认为其保持定值。因此,通过改变孔径d就可以改变节流孔的压力流量特性。由于增、减压阀都采用节流孔加阀口的串联节流,为方便分析,将其等效为单阀口节流进行研究。等效时保持前端入口压力p0与阀口压力p2一致,等效阀口示意如图5-10所示。

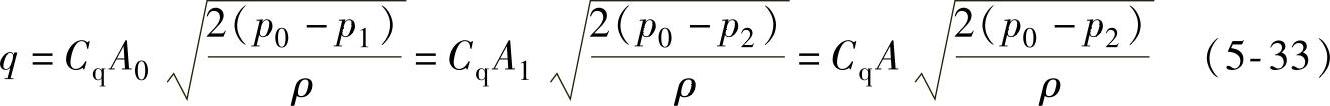

假定节流孔的流量系数都是Cq,且制动液流过节流孔前都处于稳定的流动状态,当制动液在节流孔处于紊流状态时,根据式(5-27),可以得到流量关系

如式(5-33)所示。

图5-10 节流孔加阀口串联节流的等效单孔节流

式中 q——制动液流过阀的流量;

A0——阀节流孔的截面积;

A1——阀口的截面积;

A——等效阀口的截面积。

结合式(5-30)和式(5-33),可得等效节流孔径为

式中 d——等效阀口的孔径;

d0——阀节流孔的孔径;

d1——阀口的孔径。

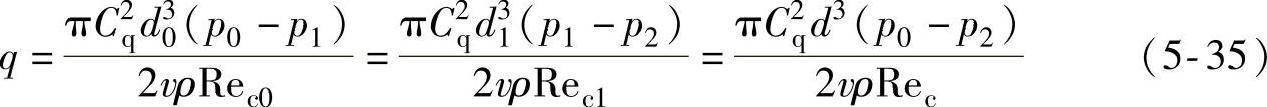

当制动液在节流孔处于层流状态时,根据式(5-31),可以得到流量关系为

式中 Rec——等效阀口的临界雷诺数;

Rec0——阀节流孔的临界雷诺数;

Rec1——阀口的临界雷诺数。

考虑节流孔、阀口与等效阀口的结构类似,参数相差不大,可以假定其临界雷诺数一样,则可以得到等效阀口孔径为

在增、减压阀结构中,由于节流孔处于阀口前端,两者距离较短,设计时节流孔孔径一般又小于阀口孔径,制动液流经节流孔后往往还未恢复稳定,流经阀口时依然会处于节流孔的节流作用下,减小了阀口的二次节流作用,由此产生的影响是实际的等效阀口孔径会比式(5-34)和式(5-36)计算值偏大,当要求提高模型精度时,可以通过实验获取实测数据进行修正。对于增、减压阀的节流特性,需要根据制动系统的参数,综合稳控系统的控制要求选型。制动系统参数主要是轮缸的液压灵敏度,稳控系统控制要求则要考虑系统的增、减压工况的特点。常规制动增、减压时,增、减压阀控制线圈均为断电状态,增压阀全开,减压阀全关。轮缸增压特性的影响主要来于增压阀的阀口的结构;减压时制动液大部分会通过与增压阀并联的反向单向阀回流,因此减压时可以不用考虑增、减压阀结构的影响。稳控系统控制的增压、减压过程与常规制动差异很大,稳控系统增压阀驱动线圈主要工作在通电状态,增压阀关闭使系统处于保压。增压时通过增压阀线圈间断性的断电使阀口间断性打开实现压力的缓慢增加;减压时减压阀线圈间断性的通电打开减压阀,制动液从制动轮缸经减压阀阀口流到低压蓄能器。因此,除了阀口的影响外,稳控系统对增、减压阀的控制参数对系统的影响也较大。稳控系统增、减压阀的开关控制参数是控制策略的一部分,其作用效果与阀的动态响应特性有关系。阀的动态响应特性主要由阀结构与其驱动电路的物理参数决定,包括产生电磁力的电路电气参数、线圈参数、阀芯运动件的质量以及回位弹簧的参数等,一般通过定义阀的动态响应时间参数来综合反映阀的动态特性。增、减压阀的动态响应时间τi和τd代表开关状态完全切换所用的时间,二者都分为通电响应时间τon和断电响应时间τoff,具体见表5-3。

表5-3 阀的动态响应时间

稳控系统高速开关控制阀普遍采用PWM驱动方式,即在固定的载波周期T下,调节阀通电的占空比,实现阀的开启大小与开启时间的控制。稳控系统控制变量包括载波周期T和时间分辨率τ,时间分辨率τ一般是控制中进行周期定时计数的最小时间单元,T与τ关系为

T=Nτ (5-37)

式中N为正整数。载波周期所含最小时间单元的个数,稳控系统控制中,一般以一个载波周期T中的流量作为控制的基本流量单位,并组合连续多个载波周期流量来实现不同的总流量调节。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。