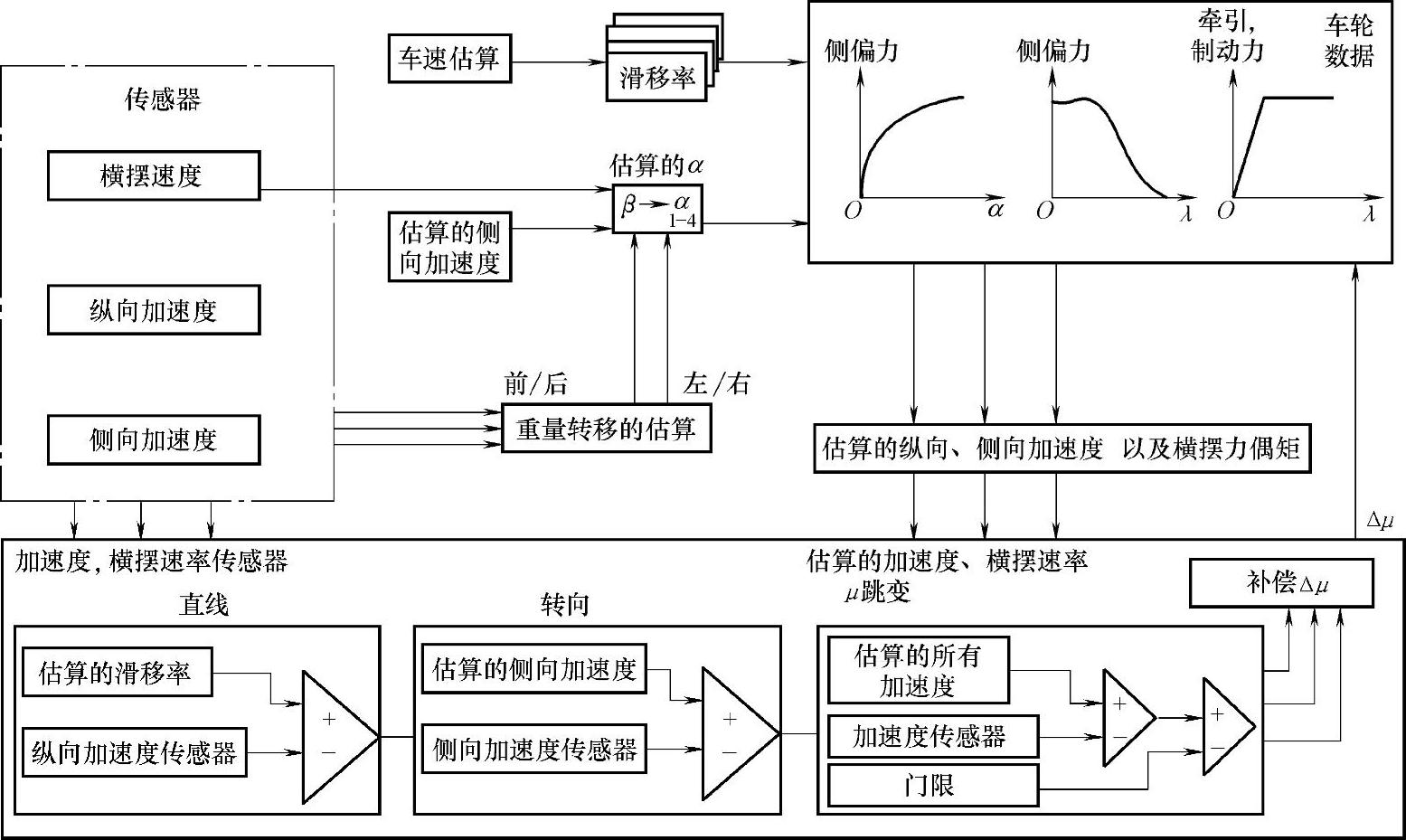

稳控系统硬件是软件实现功能的基础,硬件系统的性能直接影响稳控系统的控制效果,并决定后续软件匹配工作的难易。合适的硬件系统能够降低软件匹配的难度,充分发挥控制软件的功能,使稳控系统综合性能通过匹配得到优化;而不合适的硬件系统会加大软件匹配的难度,限制软件能够实现的功能,降低稳控系统综合性能。稳控系统硬件系统主要包括四部分,即控制模块、执行机构模块、传感器模块和人机交互模块。控制模块即电控单元(ECU),执行机构模块则包括液控单元(HCU)和基础系统,传感器模块主要是轮速传感器及其配套齿圈,人机交互模块主要为组合信号输入。稳控系统硬件逻辑框架示意如图5-1所示。

图5-1 稳控系统硬件逻辑框架

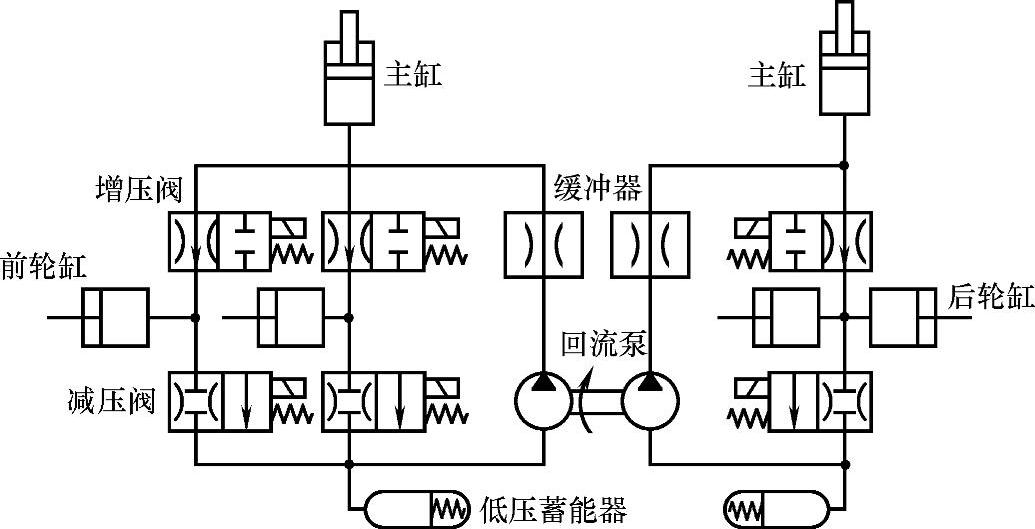

为给软件匹配提供合适的硬件系统,稳控系统硬件匹配工作需要完成三方面的工作:硬件的选型、硬件的安装和初步调试、硬件的全方面测试。硬件选型是硬件匹配中的关键性工作。硬件选型的目的是从现有的稳控系统产品中,选择性能适合目标车型的系统硬件。选型的主要工作是确定选型的对象和选型的标准。通常情况下,准备匹配稳控系统的目标车辆已经具备基础制动系统、显示仪表和制动踏板及开关等部件,因此这部分不是稳控系统硬件选型的重点。稳控系统硬件选型主要涉及ECU、HCU、轮速传感器与齿圈。液压稳控系统目前普遍采用一体式结构,ECU与HCU两者通常都是配套整合在一起,系统集成度较高。由于ECU中的控制程序可以根据压力调节的控制对象进行修改,而ECU结构与车辆硬件系统关系密切,因此硬件选型侧重HCU的选型及轮速传感器系统选型。为适应不同车型的需求,HCU通常采用模块化生产,其方式是在通用的HCU本体的基础上装配部件模块,因此HCU可以根据部件模块的结构参数形成系列化的产品。由于设计、制造的技术与成本等因素的限制,不可能对所有部件都进行参数系列化设计,因此,产品系列化选用的都是HCU中相对关键的部件。HCU关键部件包括增压阀、减压阀、蓄能器、回流泵和阻尼器。HCU系统示意如图5-2所示。

图5-2 HCU系统示意图

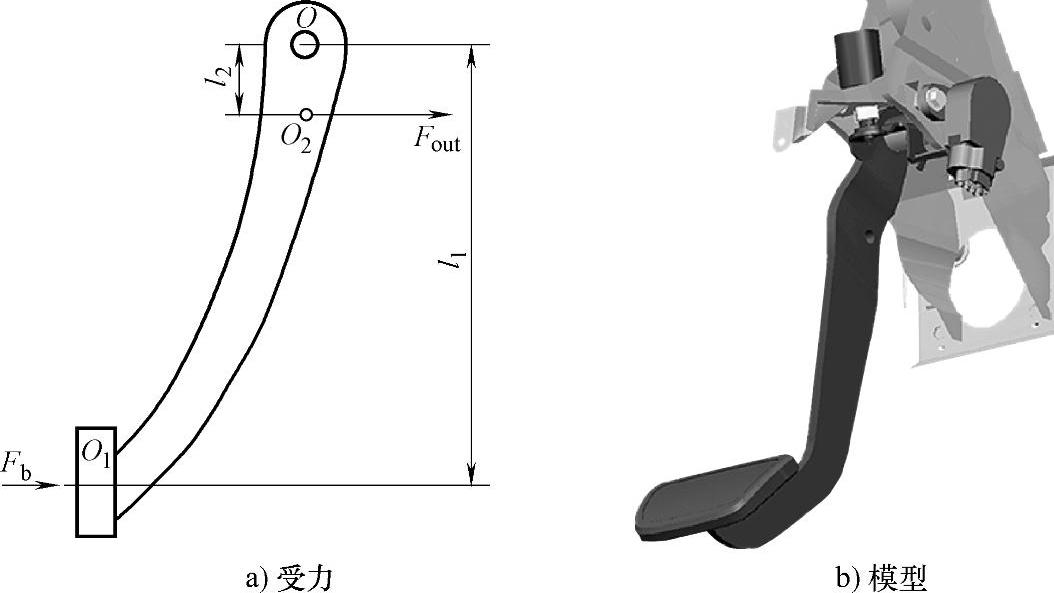

增、减压阀均为二位二通电磁阀,其中增压阀常开,减压阀常闭,每个液压控制通道包含一组增、减压阀。对于双管路制动系统,一般每个管路设置一个蓄能器和阻尼器,两个管路共用一个电动机驱动的柱塞式回流泵,回流泵对应每个管路有一个柱塞工作腔。在回流泵和制动主缸之间设置阻尼器的目的是降低回流泵工作产生的液压脉动和噪声。随着回流泵电动机控制技术的进步,通过电动机转速PWM调节可以实现回流流量的精细控制,从而有效限制液压冲击和噪声。ECU控制增、减压阀的驱动电磁线圈的通断电状态,不同的状态组合就能实现液压通道的增压、保压和减压控制,控制状态与部件工作状态关系见表5-1。减压时,利用低压蓄能器的扩容作用储存制动轮缸流出的制动液,释放轮缸制动压力。为了保证蓄能器不会被制动液充满,稳控系统控制回流泵的电动机通电,电动机旋转驱动柱塞泵工作,将蓄能器中的制动液吸出,排到增压阀与制动主缸之间的制动管路。

表5-1 稳控系统液压通道控制状态与关键部件工作状态关系

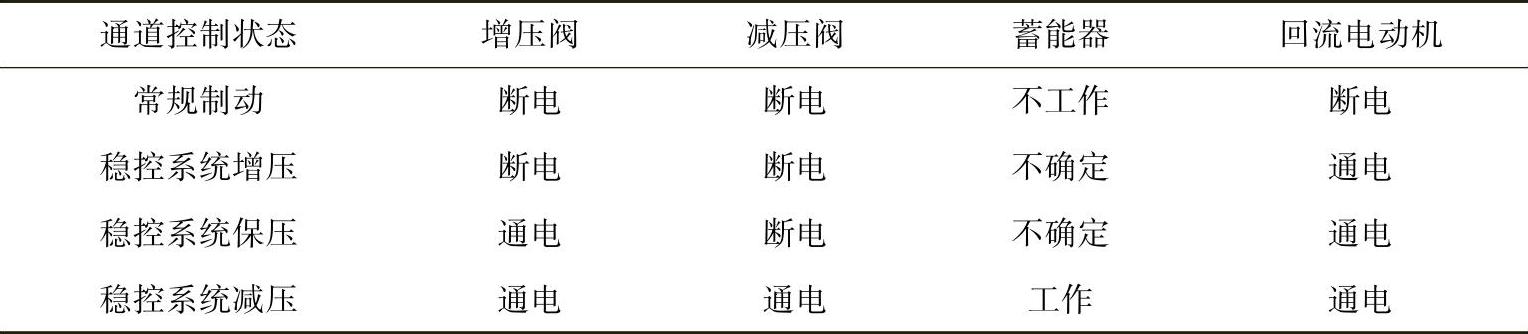

控制策略与结构参数的关系是相辅相成的。一方面,结构参数是控制策略实现的基础;另一方面,控制策略又是结构参数在控制中局部优化的措施。作为基础,结构参数匹配得好,可以满足多种控制策略的要求,从而降低控制的难度;而控制策略则能弥补结构参数在控制中的不足,通过策略的修正来提高结构参数对多种工况的适应性。稳控系统控制策略的简繁程度与结构参数的关系很大,因此稳控系统匹配的一个重要原则是对基础的硬件影响因素要优先采用结构参数控制,从而减少软件控制策略的修正难度。HCU选型的重点是对增压阀、减压阀、蓄能器以及回流泵进行参数匹配。由于基础制动性能对稳控系统压力控制有直接的影响,因此在稳控系统的HCU硬件选型过程中需要对制动系统进行深刻的理论分析。为减轻驾驶人的操纵强度,法规规定的踏板力往往比建立制动系统实际工作压力所需的力要小很多,因此还需要经过踏板机构的杠杆放大、真空助力器的助力放大才能输入到制动主缸。制动踏板采用杠杆原理,将作用在其上的踏板力放大并输出到真空助力器,踏板结构示意如图5-3所示。

图5-3 制动踏板机构示意图

在踏板有效行程范围内,一般可以忽略踏板安装的角度影响,认为制动踏板的力和位移符合式(5-1)的关系。

式中 Fout——输出的真空助力器推杆力;

Fb——制动踏板力;

xout——真空助力器推杆位移;

l1——踏板作用力点O1到踏板支点O的力臂长度;

l2——真空助力器推杆作用点O2到踏板支点O的力臂长度;

kb——踏板机构等效杠杆比。

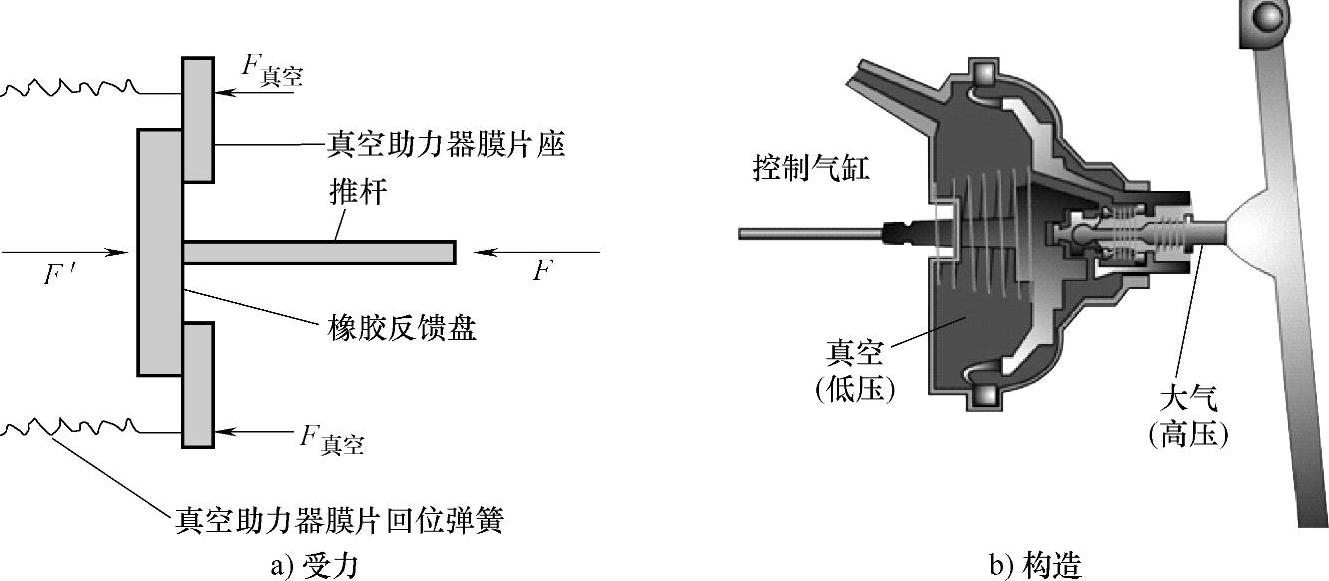

真空助力器由踏板机构连接的推杆操纵,一般利用发动机进气歧管的真空效应对制动踏板进行助力,使推杆输出到制动主缸的作用力成倍增加。真空助力器受力与构造如图5-4所示。

图5-4 真空助力器示意图

真空助力时主缸推杆受力如式(5-2)所示。

式中 Fp——真空助力器输出到主缸推杆的力;

Kva——真空助力器的助力比。

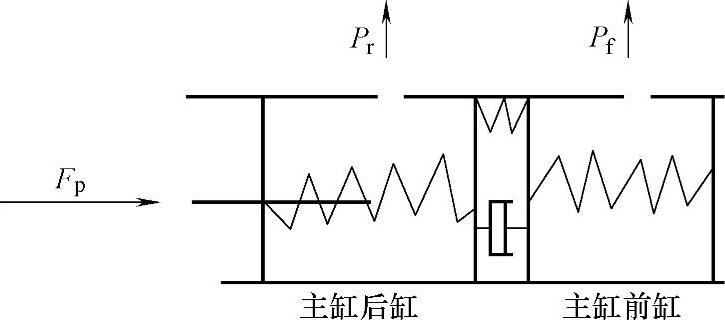

制动主缸受助推力Fp作用,在液压系统中产生制动压力,由于车辆目前普遍采用双回路管路,主缸一般都采取前、后缸串联的双杠结构输出制动压力。总泵模型如图5-5所示。

图5-5 总泵模型

根据主缸的工作原理,在主缸没有故障的情况下,可以不考虑两缸活塞的硬性接触,对于后缸活塞,运动方程如式(5-3)所示。

式中 mr——后缸活塞质量;

xr——后缸活塞位移;

Fsr——后缸回位弹簧力;

Pr——后缸主缸压力;

Ar——后缸主缸工作截面积。

对于前缸活塞,运动方程如式(5-4)所示。

式中 mf——前缸活塞质量;

xf——前缸活塞位移;

Fsf——前缸回位弹簧力;

pf——前缸主缸压力;

Af——前缸主缸工作截面积;

Lf——前缸主缸最大工作位移。

由于前缸质量很小,弹簧力也较小,忽略回位弹簧力以及两缸的惯量,则可以得到两缸主缸的压力,如式(5-5)所示。

两缸的流量方程如式(5-6)所示。

式中 qr——后缸主缸输出流量;

qf——前缸主缸输出流量。

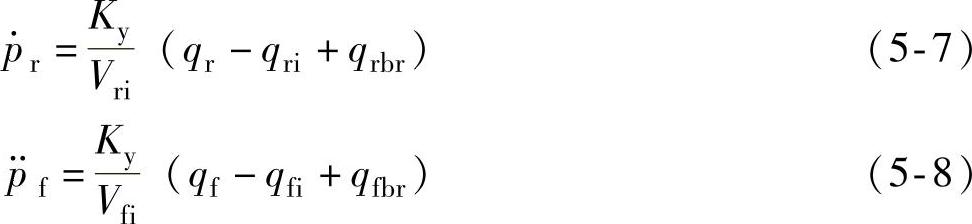

对于两缸的压力,研究从主缸到HCU增压阀入口端的管路部分,由于流量经过增压阀流出到轮缸一部分,回流泵工作时回流一部分,考虑制动液体积弹性模量,则前、后缸主缸变化存在式(5-7)和式(5-8)的关系。

式中

——后缸主缸增压速率;

——后缸主缸增压速率;

——前缸主缸增压速率;

——前缸主缸增压速率;

qri——后缸轮缸输入流量;

Vri——后缸主缸到HCU增压阀入口端的制动液容积;

qfi——前缸主缸流量;

Vfi——前缸主缸到HCU增压阀入口端的制动液容积;

qrbr——回流泵回流到后缸主缸的流量;

qfbr——回流泵回流到前缸主缸的流量。

主缸对制动初期的增压过程影响比较大。在稳控系统制动过程中,由于主缸处的流量变化,制动踏板位移会给驾驶人反馈,因此主缸还会影响稳控系统的舒适性。根据式(5-1)、式(5-2)、式(5-5)和式(5-6),踏板力与主缸压力以及踏板位移与后缸位移的关系如式(5-9)和式(5-10)所示。

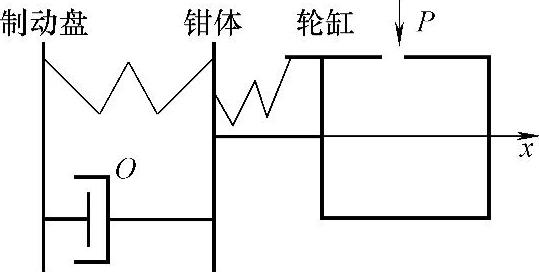

制动液流出HCU,到达由制动硬管、制动软管以及制动轮缸构成的主要工作腔,制动液在工作腔的压力P是制动系统作用的关键,假定工作腔各处的压力一致,以下将研究工作腔压力与其流量的关系。制动轮缸以盘式制动器为例,以制动盘中心面一侧作为系统1/2模型,取钳体工作面静态位置为原点O,活塞轴心运动方向为x轴,建立的模型如图5-6所示。

(https://www.xing528.com)

(https://www.xing528.com)

图5-6 轮缸模型

由图5-6可以看出,在制动压力的作用下,制动钳体先克服回位弹簧的阻力来消除钳体与制动盘之间的间隙,间隙消除后再克服钳体和制动盘直接接触所产生的等效弹簧阻尼影响。

间隙消除前制动钳体的运动方程如式(5-11)所示。

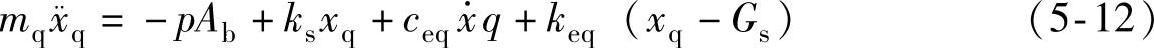

间隙消除后制动钳体的运动方程如式(5-12)所示。

式中 mq——制动钳体质量;

xq——制动钳体相对制动盘中心面的位移;

p——轮缸制动压力;

Ab——分泵工作截面积;

ks——回位弹簧强度;

Gs——制动钳体与制动盘的间隙;

ceq——等效阻尼;

keq——制动钳体的等效弹簧刚度。

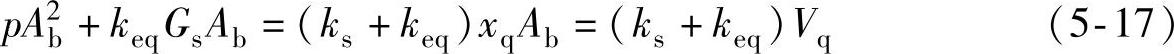

压力缓慢的情况下,忽略动态影响, ,

, 。

。

根据式(5-11),消除间隙前的压力如式(5-13)所示。

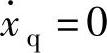

根据式(5-12),消除间隙后的压力如式(5-14)所示。

式(5-13)两边乘以轮缸工作截面积Ab,如式(5-15)所示。

式中 Vq0=xqAb——轮缸消除间隙前分泵处的需液量。

根据式(5-15)可以得到消除间隙前的需液量,如式(5-16)所示。

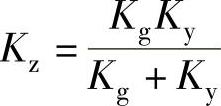

式(5-14)两边乘以轮缸工作截面积Ab,如式(5-17)所示。

式中 Vq=xqAb——轮缸消除间隙后的需液量,如式(5-18)所示。

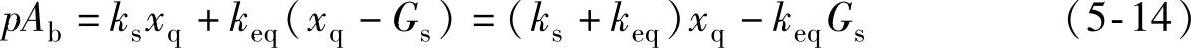

另一方面,制动液与制动管路在轮缸建压时会发生变形,不考虑制动硬管以及轮缸的变形,忽略动态过程中的管路沿程的压力损失,重点考虑制动液和软管的等效体积弹性模量Kz,可以得到HCU增压阀出口到轮缸端的管路压力与管路需液量关系,如式(5-19)所示。

式中 Vg0——管路容积;

Vg——制动管路变形需液量;

——制动液和软管的等效体积弹性模量;

——制动液和软管的等效体积弹性模量; ——软管管路体积模量;

——软管管路体积模量;

Ky——制动液体积弹性模量;

Eg——软管管路材料弹性模量;

δg——软管管壁厚度;

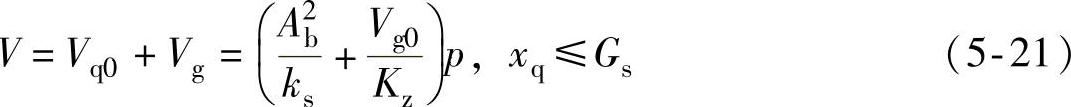

Dg——软管管路内径。

根据式(5-19),管路在建压过程中的变形需液量如式(5-20)所示。

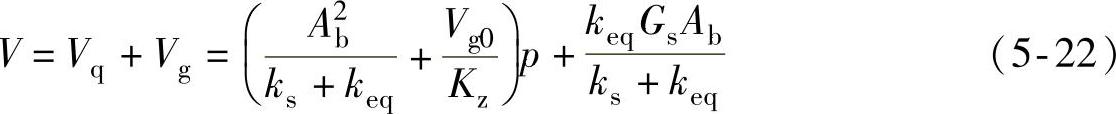

轮缸增压时,消除间隙前,HCU增压阀出口到轮缸端的总需液量V如式(5-21)。

轮缸增压时,消除间隙后,HCU增压阀出口到轮缸端的总需液量V如式(5-22)所示。

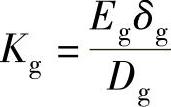

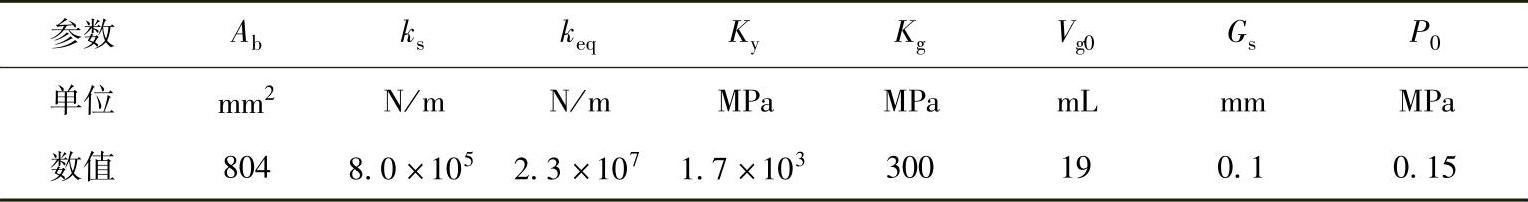

某一车型的制动系统主要参数见表5-2。

表5-2 某车型制动系统参数

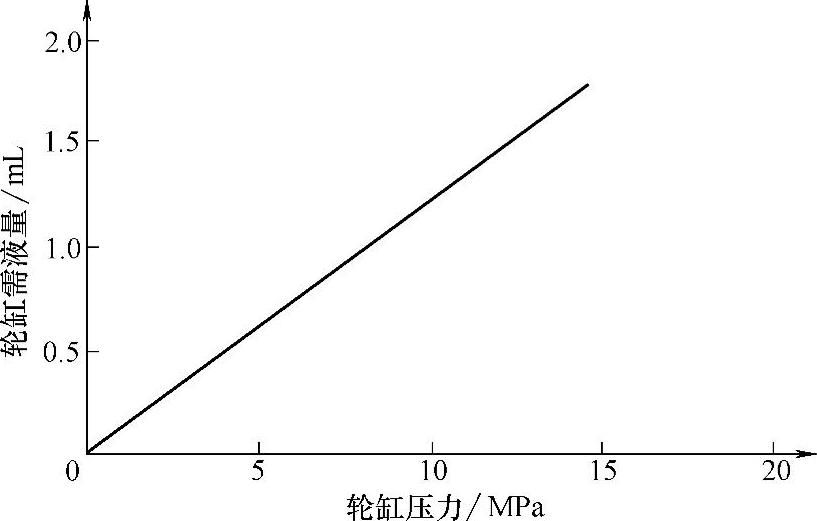

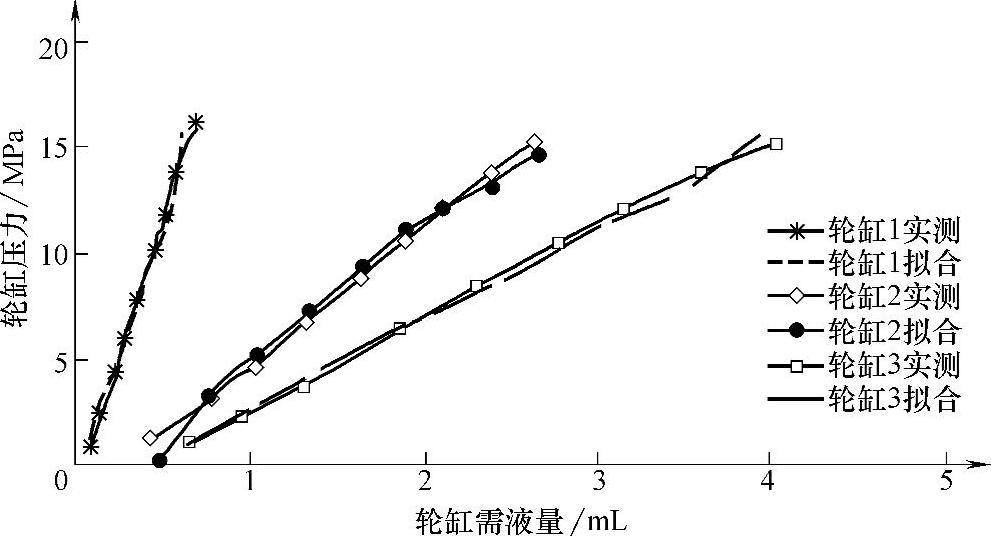

根据表5-2,可计算得到轮缸需液量V与压力P的理论关系如图5-7所示。

图5-7 轮缸需液量与轮缸压力的理论关系曲线

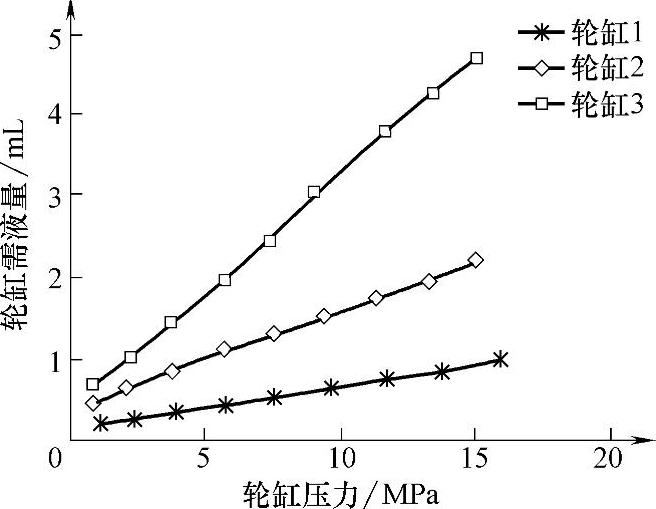

从图5-7中可以看出,在制动钳与制动盘发生接触的前、后,V-P以不同的线性关系变化。在稳控系统的匹配过程中,由于车辆众多结构参数的准确获取有难度,并且获取参数的实验代价较大,采用理论计算比较困难。为了获取V-P曲线,一般对实车制动系统进行综合测试,测量轮缸压力达到不同水平时的轮缸需液量。三种不同轮缸实测的需液量V与分泵压力P的关系曲线如图5-8所示。由图5-8可以看出,三种轮缸的V-P实测曲线与图5-7的V-P理论曲线是相似的,均存在一定的线性关系。图5-8中,在2MPa≤P≤12MPa区间时,V-P曲线呈现出较好的线性关系,而在低压区间P≤2MPa和高压区间P≥14MPa,V-P曲线的斜率有变化,呈现出一定的非线性,这与制动系统元件受力后的非线性变形有关。对比三个车型曲线还可以发现,不同车型的V-P曲线线性区间的斜率差异较大。在轮缸压力变化相同的的情况下,斜率大的需液量变化也较大。稳控系统工作过程中,考虑消除间隙后的V-P曲线,式(5-22)两边对时间t求导,可以得到流量与压力变化率的关系,如式(5-23)所示。

图5-8 实车轮缸需液量与轮缸压力的关系曲线

式中 Q——制动液体积流量;

——轮缸压力变化速率;

——轮缸压力变化速率;

——流量与压力变化速率的线性斜率。

——流量与压力变化速率的线性斜率。

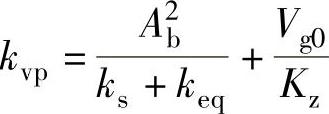

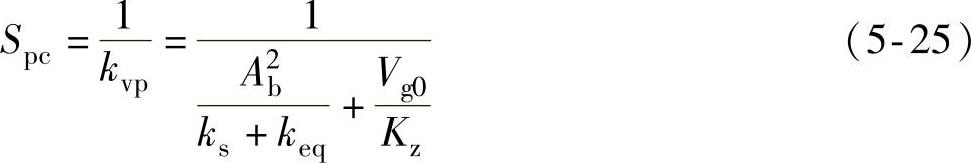

为研究元件固有特性,定义液压元件的液压灵敏度Sp如式(5-24)所示。

式中 Sp代表液压元件的液压变化率与流量的关系,单位是MPa/mL。液压元件的Sp大,则较小的流量也能在元件中产生较大的液压变化,而Sp小则较大的流量产生的液压变化也较小。根据式(5-23)和式(5-24),制动轮缸的液压灵敏度Spc如式(5-25)所示。

可以看出轮缸的液压灵敏度主要由制动系统的结构参数所决定,考虑制动系统的非线性变形,实车制动轮缸的液压灵敏度可根据轮缸压力与需液量实测曲线的拟合结果来计算,以图5-8中三种轮缸为例,实测与拟合的曲线如图5-9所示。

三种轮缸的液压灵敏度Spc,即各自拟合的曲线的斜率,拟合结果分别为17.6、6.6和5.0MPa/mL。对轮缸的液压灵敏度更详细的讨论将在分析制动系统参数对稳控系统软件参数稳定性标定的影响时进行。

图5-9 轮缸压力与需液量的实测与拟合关系曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。