1.概述

电阻蒸发源的工作温度低,不能蒸镀难熔金属、陶瓷薄膜,它们需要使用高能电子束作为加热源的电子束蒸发源。电子束用电子枪来产生,电子枪中阴极发射的电子在电场的加速作用下获得动能,轰击处于阳极的原材料上,使原材料加热汽化,从而实现蒸发镀膜。EBPVD是电子束技术与电子物理气相淀积技术相结合的产物,它是在真空环境下(一般为0~1E-2Pa),5~20kV高能量密度的电子束通过的电场后被加速,最后聚焦到待蒸发材料的表面,当电子束打到待蒸发材料表面时,电子会迅速损失掉自己的能量,将能量传递给待蒸发材料使其熔化并蒸发,也就是待蒸发材料的表面直接由撞击的电子束加热。EBPVD利用高能量密度的电子束加热放入水冷坩埚中的被蒸发材料,使其达到熔融汽化状态,并在基板上凝结成膜。通过电子束加热,任何材料都可以被蒸发,蒸发速率一般在每秒0.1 nm~10μm之间,电子束源形式多样,性能可靠。

EBPVD与传统的加热方式形成鲜明的对照,由于与盛装待蒸发材料的坩埚相接触的蒸发材料在整个蒸发淀积过程保持固体状态不变。这样就使待蒸发材料与坩埚发生反应的可能性减少到最低。由于材料在气相中可以不遵守其在液相或固相中必须遵守的溶解度法则。因此,通过同时蒸发多种材料,将它们的蒸气粒子混合并凝聚到一定的衬底上,可以制备出许多在平衡状态下难于制备或不可能得到的材料。因此,EBPVD技术为许多新材料的制备创造了广阔的空间,但电子束蒸发设备较为昂贵,且较为复杂。

EBPVD被用于制备各类薄膜材料和涂层材料,这包括了高温超导材料和航空发动机热障涂层材料。EBPVD法制备的涂层表面光洁,有良好的动力学性能;涂层/基体的界面以冶金结合为主,结合力强,稳定性好。特别是其制备涂层组织为垂直基体表面柱状晶结构,具有很高的应变容限,较热喷涂制备涂层热循环寿命提升巨大。在航空航天领域,利用EBPVD制备热障涂层,特别是梯度热障涂层,是实现高推重比发动机的一项关键技术。EBPVD技术在制备TBCs(Thermal Barrier Coatings)涂层方面有其自身的特点,尤其在改善发动机热端部件性能方面具有显著优势。采用EBPVD技术可以获得具有典型柱状晶结构的陶瓷热障涂层,这种柱状晶结构可以显著提高热障涂层的抗热震性和热循环寿命,体现出其他方法无法比拟的优越性。为了缓解和降低由于金属基体和陶瓷热障涂层热膨胀系数的差异而引起的热应力,EBPVD工艺可以实现由金属黏结层到陶瓷热障涂层在结构和成分上的连续过渡,即实现梯度结构的热障涂层。热障涂层(TBCs),又称隔热涂层,是广泛应用于航空发动机的热屏蔽涂层,可以显著提高发动机的功率,降低发动机的油耗。TBCs作为减少冷却气体、延长部件寿命的一种重要手段而受到重视。一般热障涂层是多层梯度系统(YSZ及MCrAlY多层梯度热障涂层系统,见图5-41),国内外广泛开展了梯度热障涂层的研究。如德国宇航实验室材料研究中心采用双电子束同时蒸发YSZ及NiCoCrAlY锭料,并在合金基体上共淀积,通过控制蒸发速率,实现了NiCoCrAlY向YSZ的梯度过渡;通过控制AlO和ZrO梯度热障涂层,利用EBPVD技术并通过单源蒸发多组元锭料制备出具有较高抗热震性能的Al-Al2O〈sub〉3〈/sub〉YSZ梯度热障涂层,大幅度提高了材料的抗热震性。

图5-41 YSZ及MCrAlY多层梯度热障涂层系统

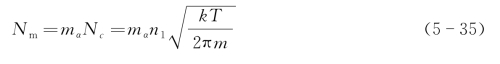

EBPVD主要受蒸发温度、基板加热温度、气体压强、蒸发和凝聚的影响。由于EBPVD是一个真空淀积过程,从蒸发材料表面的蒸汽流直接传输到基体上,淀积物达到基板的表面可能以几种状态存在:与基体完全黏结,扩散进入基体;与基体反应或不与基体反应。而这些均可以通过改变基板的条件或调整气液相的冷却速率来控制。许多制备工艺参数都会影响到EBPVD涂层的蒸发速率、组织结构和性能。如残余气体压强、蒸发材料的性质、电子束的特性以及基板温度等一系列因素。常用单位时间内从单位面积蒸发的质量即质量蒸发速率Nm来表示蒸发速率,考虑到碰撞到液面或固面的分子只有部分凝聚,则

![]()

其中,表面凝聚系数α(α<1),T和p为蒸发温度和气体压强,M为质量。

可以看到,蒸发温度直接影响淀积速率和质量,通常将蒸发物质加热,使其平衡蒸气压达到几帕以上,这时的温度定义为蒸发温度。根据热力学理论,材料蒸气压p与温度T之间的关系可以近似表示为

式中,A、B分别为与材料性质相关的常数(可直接由实验确定或查阅相关文献获得);T为热力学温度,单位为K;p为材料的蒸气压,单位为mmHg。

为保持蒸气流和电子束可以畅通无阻的传输,必须使真空室的气体压强p保持足够低。如果残余气体粒子密度处于较低的水平,那么就可以忽略蒸气粒子与电子和残余气体粒子相互碰撞的影响。但是蒸发表面附近,高的蒸气密度使蒸气与电子束束流发生相互作用,碰撞使蒸气粒子和电子偏离其原有的轨道,从而降低材料的利用率和能量的利用率,由碰撞引起的电子能量损失伴随着蒸气的激发和电离。对于压强为0.01 Pa的残余气体来说,蒸气流和电子流之间的相互作用都可以忽略不计。在气体压强为0.01~1Pa时,与气体的相互作用非常显著,必须考虑电子与蒸气之间的相互作用。

蒸发和凝聚的作用:若用单位时间内从单位面积蒸发的质量即质量蒸发速率Nm来表示蒸发速率,考虑到碰撞到液面或固面的分子只有部分凝聚,引入系数α(α<1),则

引入气体状态方程p=nkT后,代入常数项,得

![]()

式(5-36)说明蒸发速率与蒸气压和温度之间密切相关,蒸发物质的饱和蒸气压和蒸气压随温度的变化呈指数变化,当温度变化10%时,饱和蒸气压要变化大约1个数量级。因此,控制蒸发速率的关键在于精确控制蒸发温度。

当两种组元的凝聚系数都接近1时(即淀积层中B组元的含量XB4与蒸气中的含量XB3),蒸发参数与XB3之间的关系为

组元含量按重量百分比给出,并且XA3+XB3=100。FA和FB是蒸气发射表面面积。假定:整个蒸发容器表面上的蒸发速率是相同的,并且FB/FA是一个常数。于是在多源蒸发共淀积时,淀积层中组元B的含量XB4可以通过改变各个坩埚的温度TA和TB来调节。(https://www.xing528.com)

工业应用的淀积层要求组分恒定,淀积工艺必须在稳定状态进行。这种状态要求单位时间供给熔池内的蒸发物料的数量正好等于单位时间内被蒸发掉的;并且蒸发物料的组分必须精确到与淀积层的相同。当熔池中易挥发的组分消耗到某种程度时,蒸气的成分到达淀积的要求,即达到稳定的工作状态。建立稳定态所需的时间,亦即熔池达到所需成分的时间称为过渡时间,它主要取决于涂层组元的性质、熔池体积、蒸气发射面积及发射表面温度。

基板加热温度:基板加热温度会显著影响到EBPVD涂层的结构与性能,研究发现当基片温度与金属熔点相对值增加时,金属由气相直接凝结成固相,又由气相变成液相(液滴),当液滴达到一定尺寸之后便发生结晶(见图5-42)。从Ⅰ区到Ⅱ区之间为过渡区域,由密排纤维状晶粒组成,然后形成Ⅲ区的再结晶结构,这种结构主要由晶体扩散控制。

图5-42 基板加热温度对EBPVD涂层结构的影响

(1)EBPVD特点。和其他涂层材料的制备工艺相比,EBPVD工艺具有以下突出优点:

①随着电子枪发射功率的提高,EBPVD工艺几乎可以蒸发、淀积任何物质,从而大大拓展了制备材料的范围;电子束所具有的高能量密度可以熔化、蒸发一些难熔材料物质,即使蒸气压较低的元素(如Mo、Nb等)也能利用该工艺蒸发;

②由于气相粒子可以不遵守其在液相中必须遵守的溶解度法则,因此EBPVD工艺可以制备出许多常规冶金工艺很难制备甚至是无法制备的物质;

③淀积速率可以在大范围内调整(如从1 nm/min到100μm/min);

④由于采用了水冷铜坩埚系统,避免了高温下蒸发材料与坩埚材料的化学反应,使得制备的涂层材料不受污染;

⑤通过对基板的合理设置,可以在形状复杂的工件表面实现涂层的制备;

⑥膜基结合力好,涂层的显微组织可以控制;

⑦相对于化学气相淀积工艺,无有毒气体的排放,环境友好。

(2)EBPVD工艺缺点,主要有以下几个方面:

①电子束蒸发设备较为昂贵,且较为复杂;

②由于材料的熔化、蒸发及凝聚行为直接受其热物理性能的影响,因此,在单源蒸发某些合金锭料时,由于不同组元热物理性能的差异,容易造成选择性蒸发现象,从而使制备材料的成分与靶材成分存在偏离;

③作为一种非平衡工艺,由于受阴影效应的影响,涂层内不可避免地会形成一些孔隙,当对淀积材料的致密性要求很高时,需要严格控制淀积过程中的工艺参数。

2.EBPVD设备结构

典型EBPVD原理如图5-43所示。该设备为工业型电子束设备,全长可达9 m,总功率约200 kW,容积约为116 m3,配备4把电子枪,位于主真空两侧,同时装备了三个水冷铜坩埚,可以进行双源同时蒸发。电子枪是EBPVD设备的核心部件和关键技术,EBPVD设备采用直式皮尔斯电子枪(pierce electron gun),该枪具有结构简单,价格低廉,能量密度高和适合蒸发大面积蒸发源等优点,其加速电压为20 kV,电子束流可达2~3 A,每个枪的最大功率均为40 kW,阴极灯丝为细条状钨片,灯丝电流为80~120 A。该设备采用计算机控制,电子束的束流束斑大小和束斑的移动均由计算机操作完成。蒸发材料通过连续送料机构进行补给,在可绕水平轴旋转的支架上安装基板。其中多把电子枪可分别或同时蒸发对应的多个锭料,亦可把电子枪用于从下方对基板进行加热,及其从上方对基板进行加热。采用电子枪对基板进行加热具有能量密度高,升温速率快等显著优点,但在加热一些陶瓷基片时,其过高的升温速率可能导致陶瓷基片的开裂。

图5-43 典型EBPVD原理

西方各国最早用于EBPVD的电子枪的设计原理与结构基本上属于同一模式。这种电子枪在聚焦、扫描、偏转及束流等方面的精度很高。20世纪90年代初,P&W、GE等公司在航空涡轮发动机的转子叶片上开始采用EBPVD工艺制备热障涂层。乌克兰Paton焊接研究所于20世纪50年代开始从事EBPVD技术及设备的研究。在乌克兰科学院院士B.A.Movchan教授的领导下,成功地将电子束熔炼工艺应用于物理气相淀积过程,获得了每小时可蒸发10~15 kg金属材料的蒸发速率及每分钟可达50~100μm的淀积速率,而成本与西方国家同类设备相比却大大降低。目前EBPVD热障涂层技术已经在世界各国得到大力推广,并已经广泛应用在发动机叶片上,成为航空发动机工作叶片热障涂层制备不可或缺的一项关键技术。北京航空航天大学自20世纪90年代中期从乌克兰引进国内第一台大功率的EBPVD设备,在我国率先开展了EBPVD热障涂层的研究工作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。