水玻璃CO2硬化砂是最早得到工业应用的气体硬化造型(芯)用型(芯)砂。水玻璃CO2硬化砂目前仍是我国铸钢生产的主体型砂。其主要工作原理:一般认为是吹CO2时,CO2溶入水中生成碳酸,它与硅酸钠的水解产物NaOH作用,生成Na2CO3或NaHCO3和硅酸,同时CO2气体的强脱水作用也促进了型砂的硬化。其反应式大致如下:

Na2O·mSiO2·nH2O+CO2→mSiO2·nH2O+Na2CO3+Q

或 Na2O·mSiO2·nH2O+2CO2→mSiO2·(n-1)H2O+2NaHCO3+Q

上述反应不断进行,使溶液中硅酸的浓度不断增加而形成硅酸溶胶。硅酸溶胶因PH值降低而不稳定,凝聚成硅酸凝胶。

1.水玻璃CO2硬化砂原材料选择

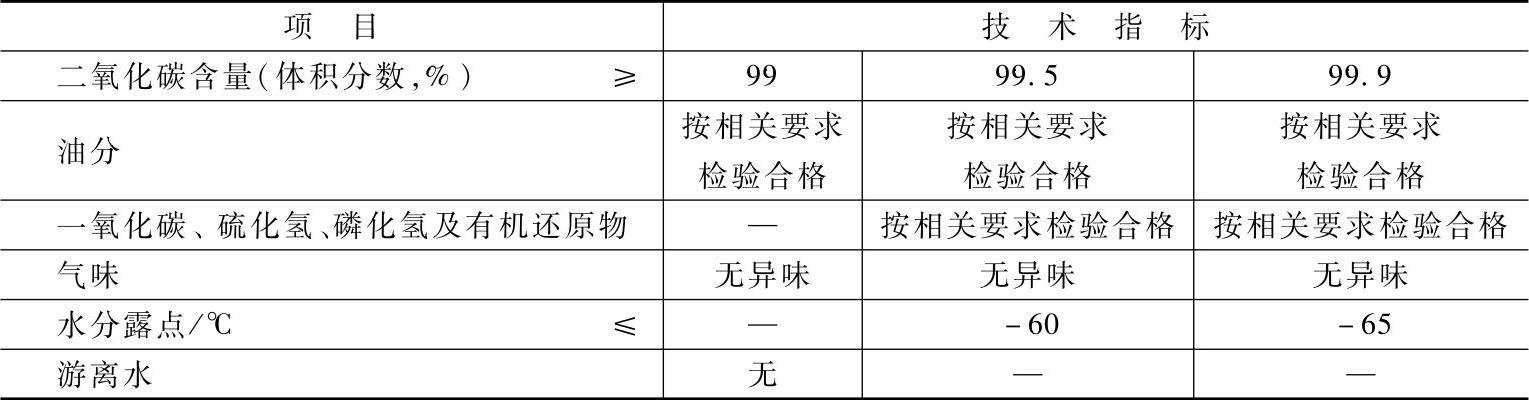

(1)CO2气体 CO2的露点为-30℃,是一种干燥剂,吹CO2时也有脱水作用,使硅酸凝胶或水玻璃脱水而硬化。工业液体CO2的技术指标见表7-17。

表7-17 工业液体CO2的技术指标(GB/T 6052—2011)

(2)水玻璃 我国铸钢厂大多采用模数M=2.1~2.6、密度ρ=1.4~1.50g/cm3的水玻璃。夏季为延长可使用时间,用M=2.2~2.5的水玻璃;冬季为缩短硬化时间,用M=2.6~2.9的水玻璃。生产周期短的中小砂芯,可用M=2.6~2.9、ρ=1.44~1.50g/cm3的水玻璃。有条件时,可选用适用的改性水玻璃。

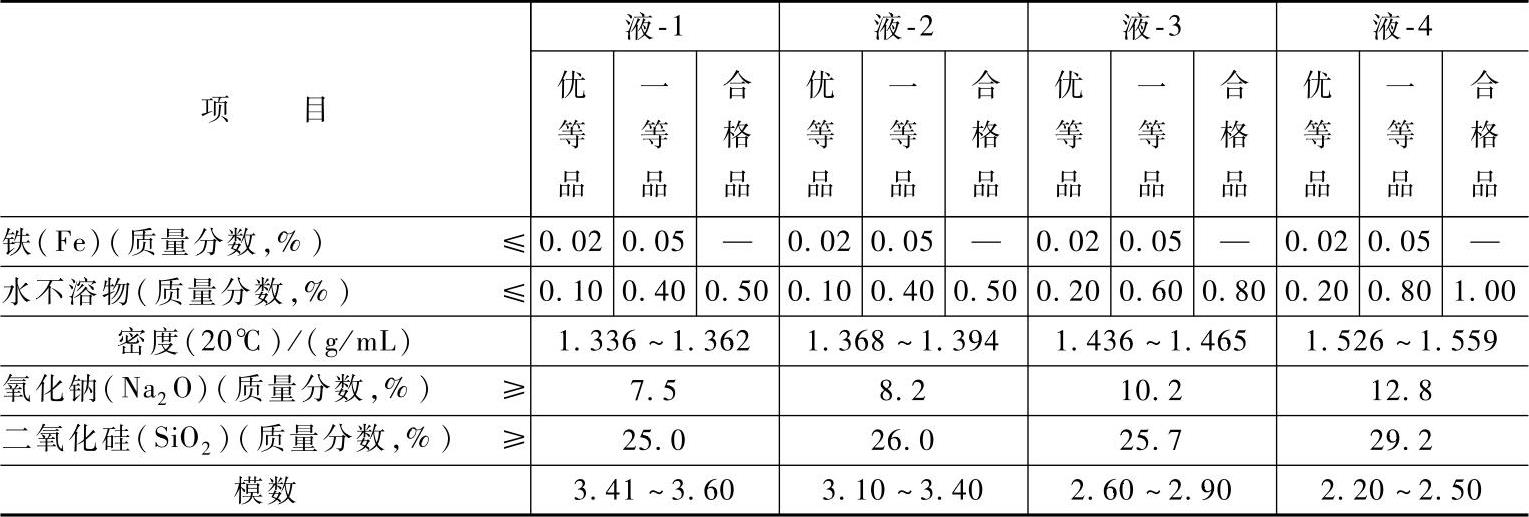

工业钠水玻璃商品的技术指标见表7-18。液-1、液-2、液-3、液-4四类钠水玻璃产品主要用作化工原料、洗涤剂填充材料、建材和包装黏结剂等。铸造行业可采用液-3、液-4、液-5三类钠水玻璃产品。

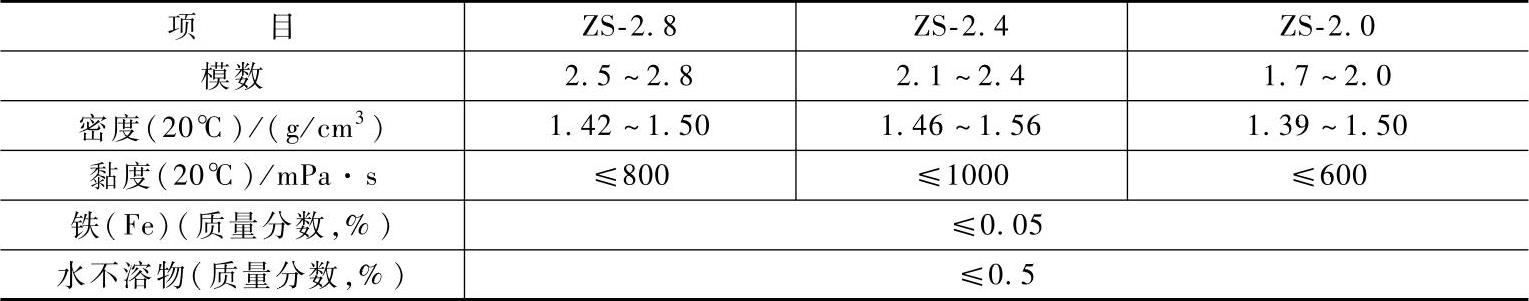

钠水玻璃的铸造行业技术指标见表7-19。近年来,为了解决水玻璃再生砂可使用时间短的问题,常采用超低模数(M=1.5~2.0)的水玻璃来延长水玻璃再生砂的可使用时间。

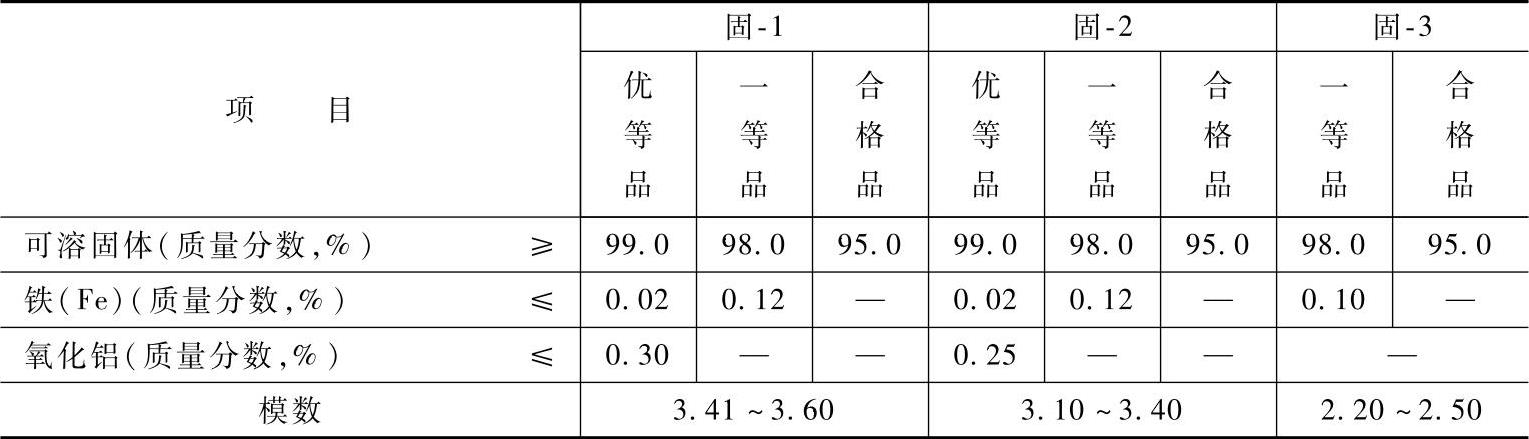

工业固体硅酸钠的技术指标见表7-20,固-3、固-4适用于铸造行业。

表7-18 工业钠水玻璃商品的技术指标(GB/T 4209—2008)

表7-19 钠水玻璃的铸造行业技术指标(JB/T 8835—2013)

注:ZS-2.0为改性水玻璃。

表7-20 工业固体硅酸钠的技术指标(GB/T 4209—2008)

(3)原砂 综合来看,对原砂的选择应该遵循以下原则:

1)SiO2含量高。铸铁及非铁合金铸件用砂要求SiO2的质量分数大于90%,铸钢件要求SiO2的质量分数大于97%。

2)含泥的质量分数≤0.2%。

3)粒度分布在相邻3~5个筛号上。

4)平均细度。应根据铸件大小及其壁厚来决定。

5)粒形。尽可能选用圆整性好的硅砂,角形因数应≤1.3。

6)酸耗值≤5mL。

7)硅砂需用水擦洗,如果有特殊要求,可将硅砂酸洗或进行高温活性处理(900℃焙烧),以减小硅砂的高温膨胀量。

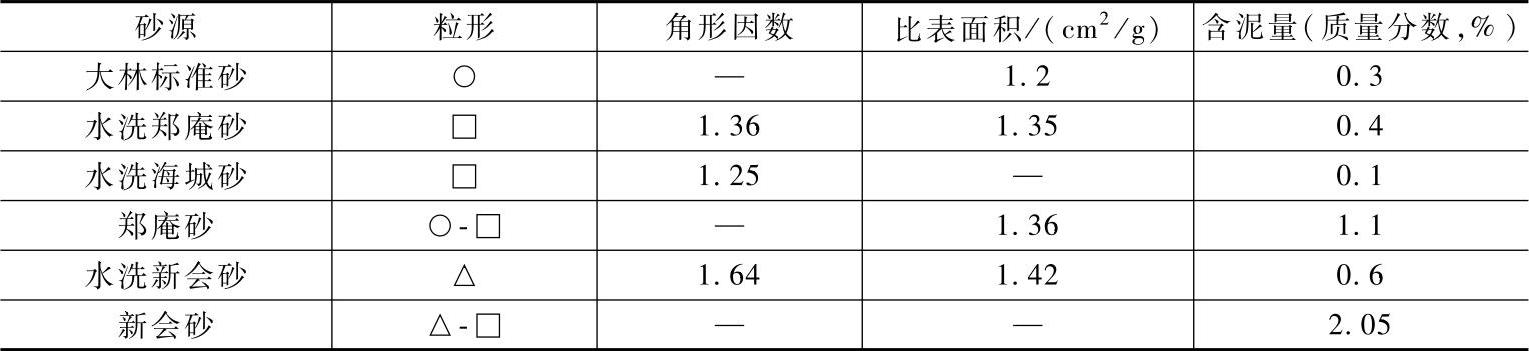

几种不同性状原砂的性能见表7-21。

表7-21 几种不同性状原砂的性能

(4)其他附加物 水玻璃砂在使用时还经常加入一些辅助材料,如加入黏土、NaOH溶液、重油、溃散剂等,以提高某些方面的性能。

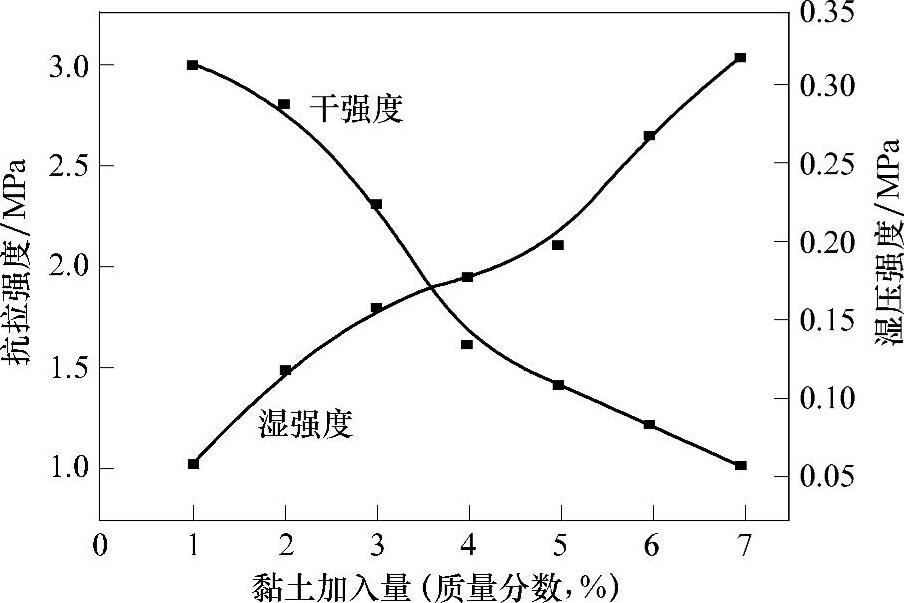

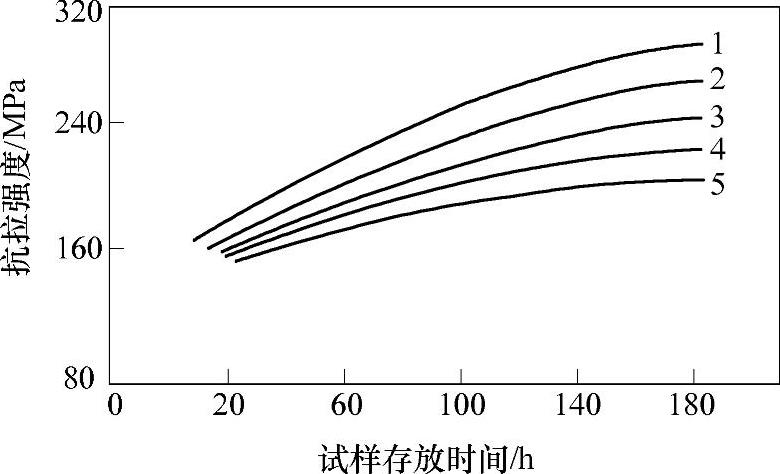

1)黏土。黏土的加入是为了提高其湿强度,但是黏土会消耗一部分水玻璃而降低硬化后的强度。另外,加入黏土后,使得高温时的退让性变差,易引起粘模,所以原砂的含泥量应尽可能低些。黏土含量对强度的影响如图7-4所示。

图7-4 黏土含量对强度的影响

一般来说,加入黏土主要用于先起模后硬化的场合,如果是先硬化后起模,则尽量不加黏土;若工艺需要提高湿强度,则加入黏土的质量分数应控制在3%~5%。适量的黏土在一定程度上可以改善水玻璃砂的出砂性。

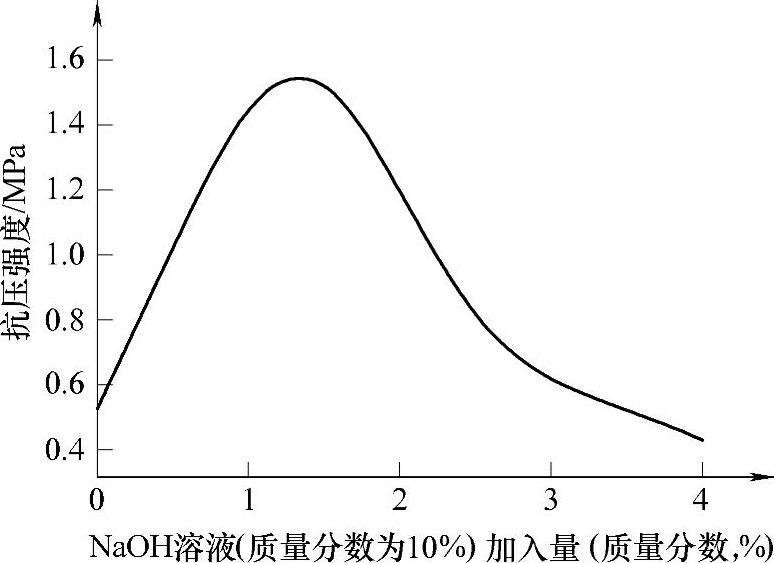

图7-5 NaOH溶液加入量与水玻璃砂强度的关系

2)NaOH水溶液。高模数水玻璃加入适量的NaOH溶液,可以提高水玻璃砂硬化后的强度。因为NaOH的加入可使模数降低,NaOH与游离的SiO2结合生成硅酸钠,减少了游离的SiO2,故避免了过早凝胶化而导致降低硬化后的强度。

加入NaOH溶液会使得水玻璃砂的湿强度降低,但其保存性则有所提高。图7-5所示为NaOH溶液的加入量与水玻璃砂强度的关系。一般高模数水玻璃用10%(质量分数)的NaOH溶液,加入量为水玻璃质量分数的1%~1.5%即可,根据气温变化也可稍微改变。低模数水玻璃加入NaOH后会降低水玻璃砂硬化后的强度,故不宜使用。

3)重油等有机油类。在水玻璃砂中加入重油等有机油类,主要目的是防止型砂粘模。因为水玻璃是一种亲水黏结剂,与木材、金属、塑料等常用模具材料都有较好的亲和力,故容易粘在模样或者芯盒上,影响生产率和制件质量。水玻璃模数过低、水分和水玻璃含量过多都容易造成粘模。一般在型砂中加入质量分数为0.5%~1.0%的重油或者适量的全损耗系统用油,可以有效防止水玻璃砂的粘模现象。同时,重油等的加入可适当提高水玻璃砂的溃散性。

4)溃散剂。在水玻璃中或在混砂时往混合料中加入的少量用来改善水玻璃砂溃散性的化学物质,统称为溃散剂。水玻璃砂溃散剂根据其作用机理分为两大类:一类添加物本身具有黏结力,它的加入可取代部分水玻璃,同时又能减轻水玻璃砂的高温烧结作用,改善水玻璃砂的溃散性;另一类添加物能在高温下分解、汽化或体积发生突变,破坏水玻璃黏结膜的连续性,从而改善水玻璃砂的溃散性。还有些添加物兼有以上两类添加剂的功能。

①有机附加物。有机附加物在高温下挥发、汽化或燃烧炭化,能在一定程度上破坏水玻璃黏结剂膜的完整性,因此可显著改善钠水玻璃砂600℃以前的溃散性;但800℃以上钠水玻璃熔化后,液相会弥合有机物造成的不完整性,故效果不明显。能够作为水玻璃型砂溃散剂的有机物有:

a.多糖类,如蔗糖、葡萄糖、糊精、淀粉等。

b.树脂类,如呋喃树脂、水溶性酚醛树脂、酮醛树脂、有机酯等。

c.油类,如渣油、沥青、动物油、植物油等。

d.纤维素类,如聚醋酸乙烯、羧甲基纤维素、烃丙基甲纤维素等。

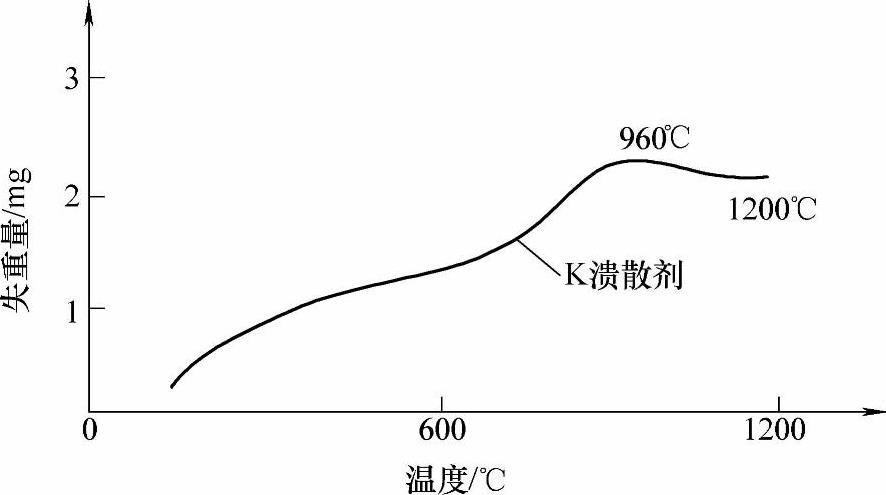

有机溃散剂在CO2硬化条件下的残留强度曲线如图7-6所示。

②无机附加物。无机附加物能降低钠水玻璃砂800~1000℃的残留强度,主要是由于能够起到以下作用:

a.在高温下与熔融硅酸钠形成高熔点相,使得800℃的残留强度峰值后移。通常加入二价和三价金属Al、Ca、Mg氧化物,如氧化铝粉末、高铝矾土、高岭土、叶蜡石、膨润土、氧化镁粉末等,以形成高熔点的三元或四元体系。

b.无机物[如蛭石、石灰石、氧化铁等,碳质类(如煤粉、石墨粉等)]本身或所形成的新产物相变膨胀,或由于收缩系数不同造成裂纹,或形成脆化膜降低残留强度。

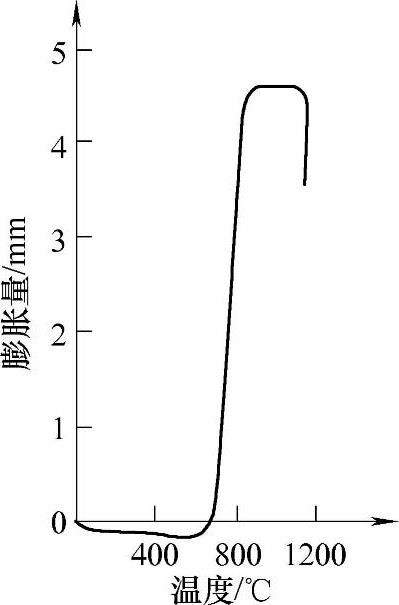

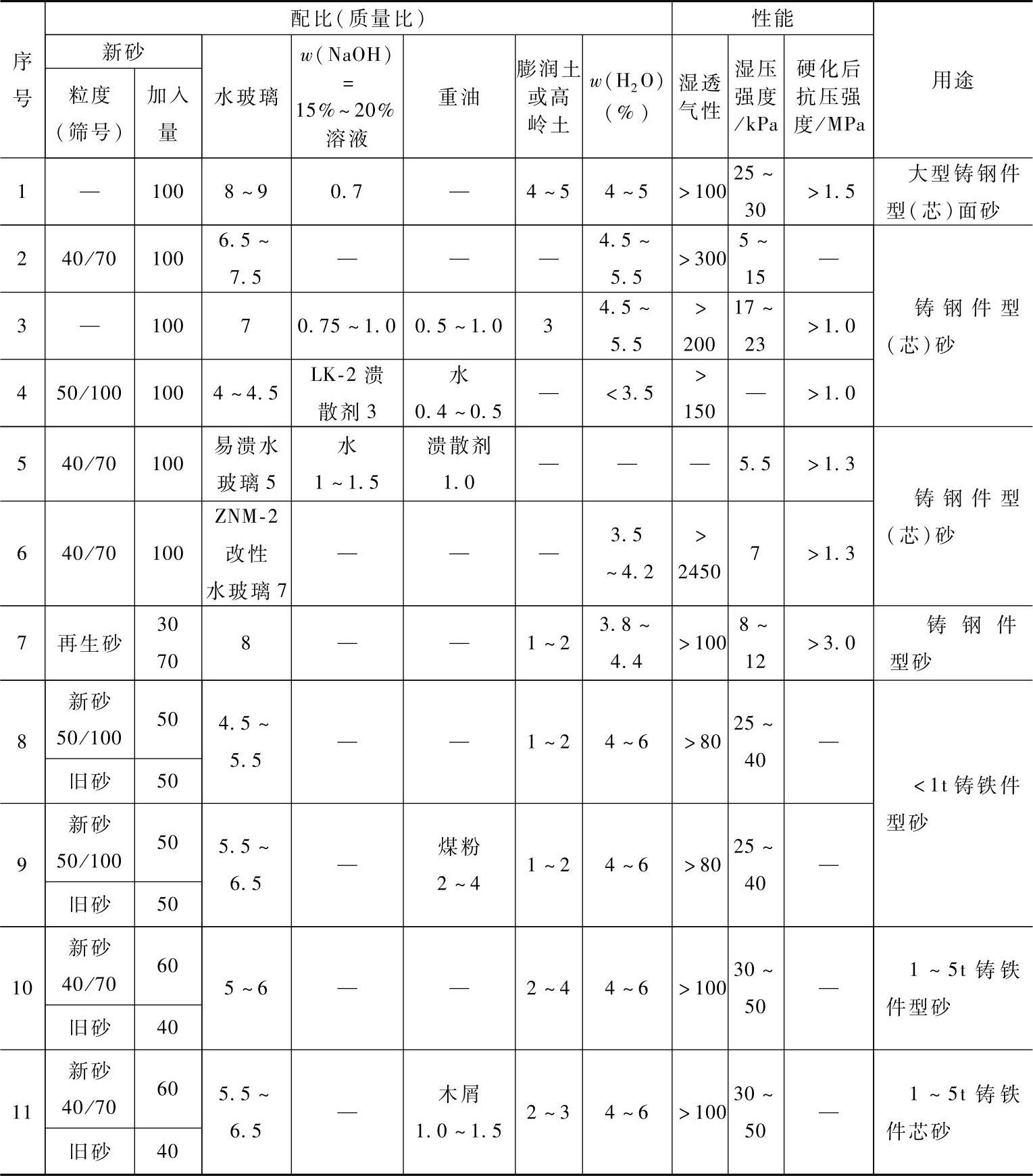

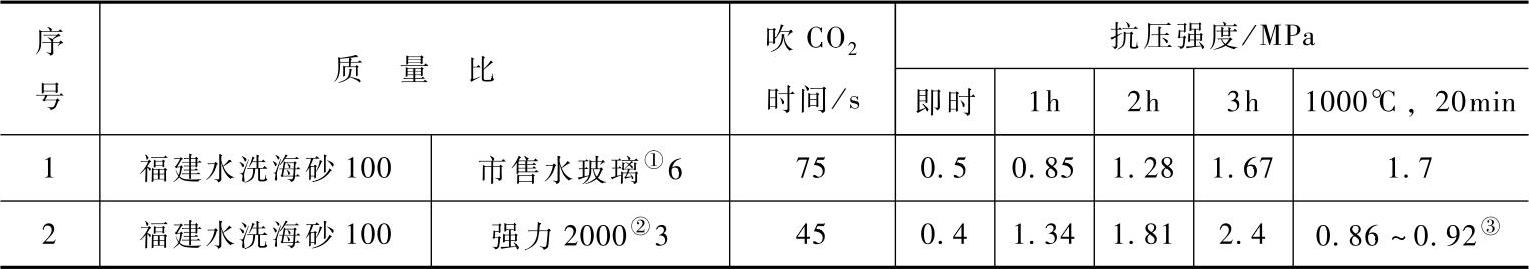

图7-7、图7-8所示是无机物作为溃散剂时的改性机理研究曲线。由图可以看出,在700℃时溃散剂急剧膨胀,同时迅速失重,大量吸热。其原因是由于物理作用产生了大量的气泡,使得黏结剂膜中的气孔、裂纹增多,同时一些难熔物质割裂了黏结剂膜,使得残留强度下降。

图7-6 有机溃散剂在CO2硬化条件下的残留强度曲线

●—3%水玻璃+1%溃散剂 ×—4%水玻璃+1%溃散剂  —4%水玻璃

—4%水玻璃

图7-7 溃散剂的膨胀曲线

图7-8 溃散剂的失重曲线

生产中,常复合加入几种无机和有机附加物,或配制成溃散剂,以达到更好的效果。但是到目前为止,所采用的附加物对降低1200℃以上的残留强度,效果都不明显。

2.CO2硬化砂的配比及性能

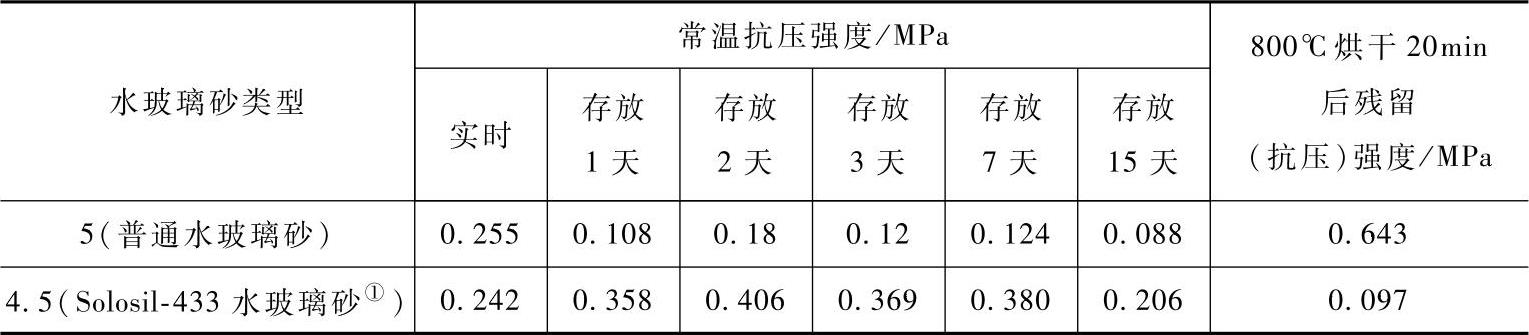

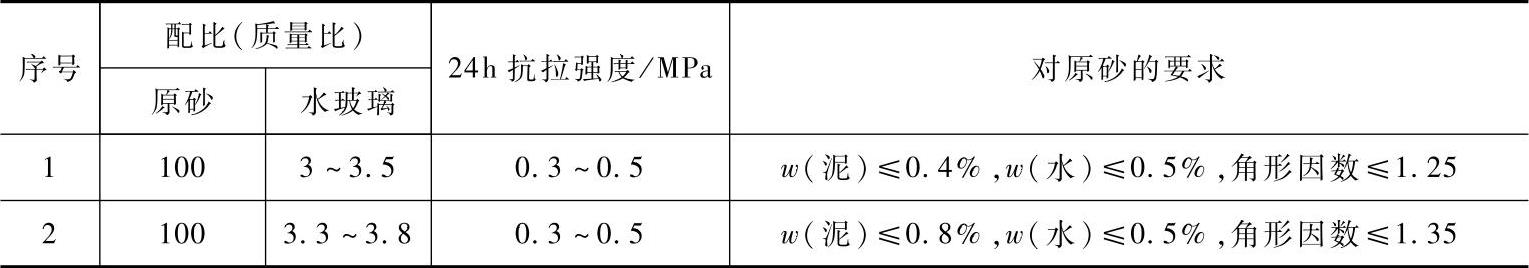

(1)传统的CO2硬化砂的配比及性能 由于生产条件、资金、技术等因素的限制,传统的工艺配方在我国还在比较广泛地使用。现将早年开发、现尚在一些企业应用的传统配比列于表7-22供参考,以便与近年开发成功的新工艺进行比较。

表7-22 水玻璃CO2硬化砂的配比及性能(https://www.xing528.com)

(2)典型的CO2硬化水玻璃砂改性工艺

1)强力2000多重变性水玻璃砂。这是沈阳铸造材料厂和上海华源精细化工有限公司下属的星火化工厂的产品,目前应用已很少。CO2硬化的强力2000多重变性水玻璃砂与普通钠水玻璃砂配比和性能对比见表7-23。

表7-23 CO2硬化强力2000多重变性水玻璃砂与普通钠水玻璃砂的配比和性能对比

①市售水玻璃砂中,硅酸钠的质量分数为42%,模数为2.3。

②强力2000多重变性(春秋季适用)水玻璃砂中,硅酸钠的质量分数为42%,模数为2.3。

③1000℃残留强度似乎偏高,但试样呈脆性,冲击即溃,溃散功很低。

2)CO2硬化Solosil-433改性水玻璃砂。这是Foseco公司生产的改性水玻璃的商品名。它主要采用氢化麦芽糖、山梨醇等有机物,配合其他无机物(如硼酸钠等)对普通钠水玻璃黏结剂进行改性。改性后提高了黏结剂的黏结性能,降低了残留强度。它与普通水玻璃砂抗压强度和残留强度对比见表7-24。

表7-24 改性水玻璃砂与普通水玻璃砂抗压强度和残留强度对比 (单位:MPa)

①Solosil-433水玻璃中加入质量分数为30%的氢化水解淀粉溶液,以及少量的促进剂和树脂。

3)CO2硬化有机改性硅酸复盐水玻璃砂。有机改性硅酸复盐水玻璃砂是以钾钠水玻璃为基的。该类水玻璃黏结剂的改性机理是:用非钠水玻璃部分取代钠水玻璃,使得残留强度的第二峰值后移,加入具有较好黏结性能的有机物起到助黏作用。

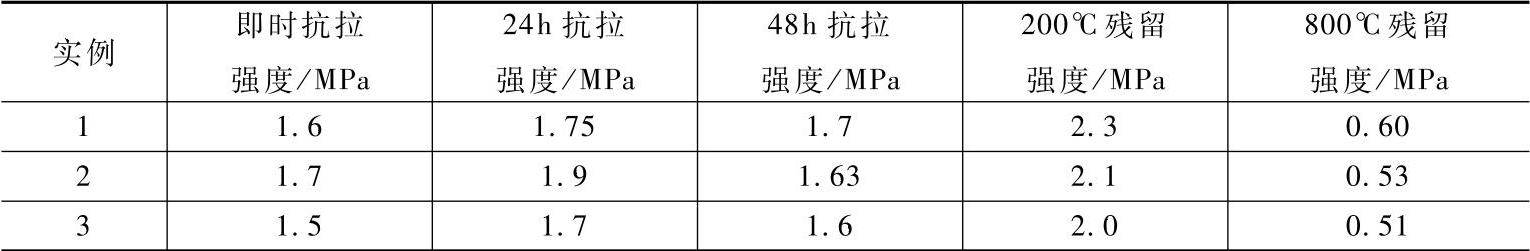

我国某公司的CO2硬化有机改性硅酸复盐水玻璃砂的配比和性能见表7-25,其强度性能见表7-26。

表7-25 CO2硬化有机改性硅酸复盐水玻璃砂配比和性能

表7-26 改性水玻璃砂强度性能

注:CO2吹气时间20s,气体流量为2.0m3/h;水玻璃黏结剂模数为2.69。

3.造型(芯)工艺

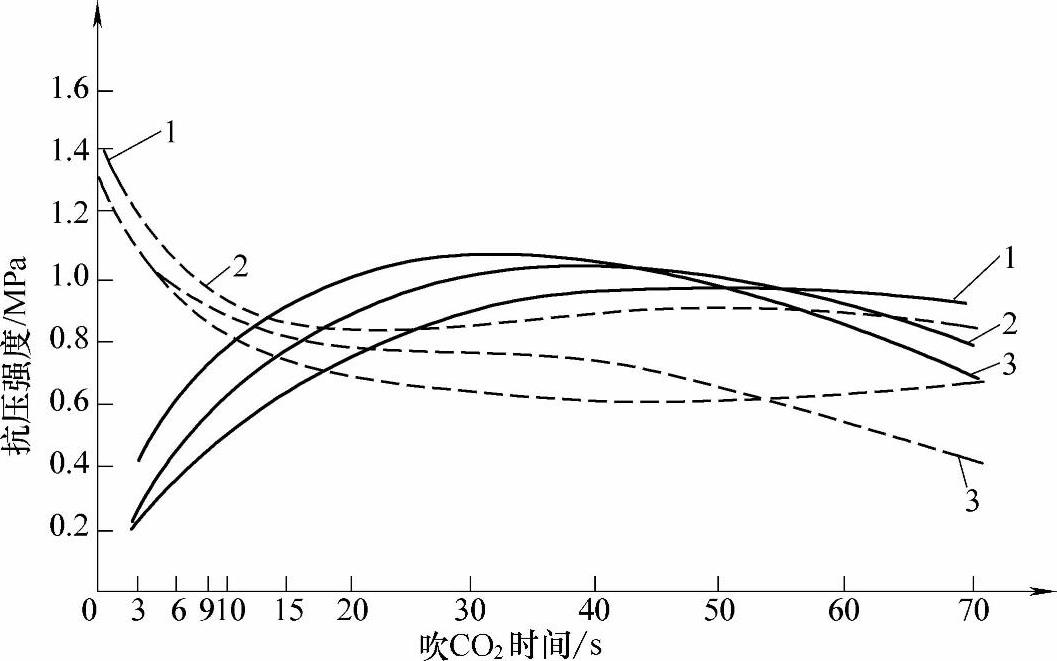

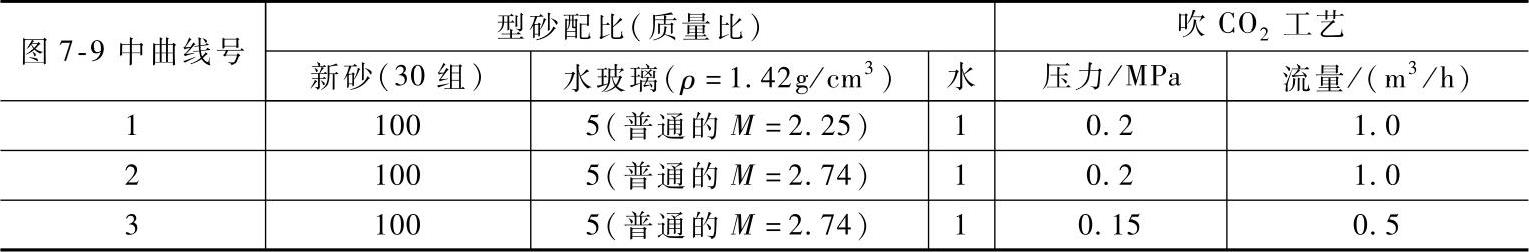

(1)吹CO2工艺对水玻璃砂强度的影响 吹CO2的工艺参数包括CO2的压力、流量和吹CO2时间。吹CO2工艺参数对硬化强度的影响如图7-9所示。试验用型砂配比及吹CO2工艺见表7-27。

图7-9 吹CO2工艺参数对硬化强度的影响

—即时强度  24h强度

24h强度

表7-27 试验用型砂配比及吹CO2工艺

由图7-9可以看出,不论普通水玻璃还是改性水玻璃,试样的即时强度,开始都随吹气时间延长而提高,达到最大值后,继续吹气则强度逐渐降低。硬化后存放24h的强度则都随吹气时间延长而降低。

因此,为了保证水玻璃CO2硬化砂的存放强度,在能保证起模强度的条件下,应尽量缩短吹气时间。

(2)复合吹气方法

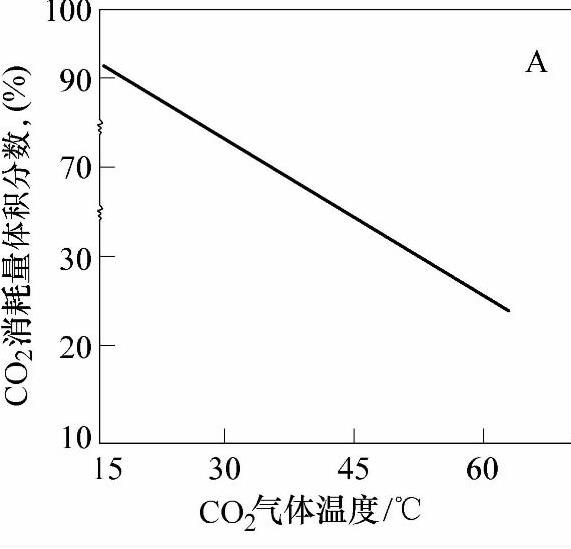

1)CO2预热。通常在吹CO2条件下,当温度低于10℃时,化学固化反应和物理的脱水速度都很缓慢,严重影响型砂的强度。图7-10和图7-11所示分别为CO2气体温度对水玻璃砂强度和气体消耗量的影响。济南铸锻研究所在上海春源钢铁公司采用吹热CO2工艺,将CO2气体加热8~10℃,使得CO2扩散能力提高了10偌,取得了明显的效果。

图7-10 CO2气体温度对水玻璃砂强度的影响(水玻璃质量分数为4%)

吹CO2温度/时间:1—60℃/2.5s,2—50℃/3.0s,3—40℃/3.5s,4—30℃/4.5s,5—15℃/5.0s。

图7-11 CO2气体温度对气体消耗量的影响

预热温度不宜过高,否则会引起强度的下降。预热CO2气体产生两方面效果:一是因为CO2流动时会大量吸热,这样就会降低型砂硬化反应时的温度,从而降低硬化效率,经过预热的气体则可以有效减小这种不良效应;二是预热的CO2气体会加快型砂中水分的挥发,使得黏结剂膜固化速度加快,但如果气体的温度过高,就会使得脱水速度和反应速度大大加快,黏结剂膜会产生大量的裂纹,降低型砂的强度。因此,预热CO2气体的温度控制在30~60℃比较合适。

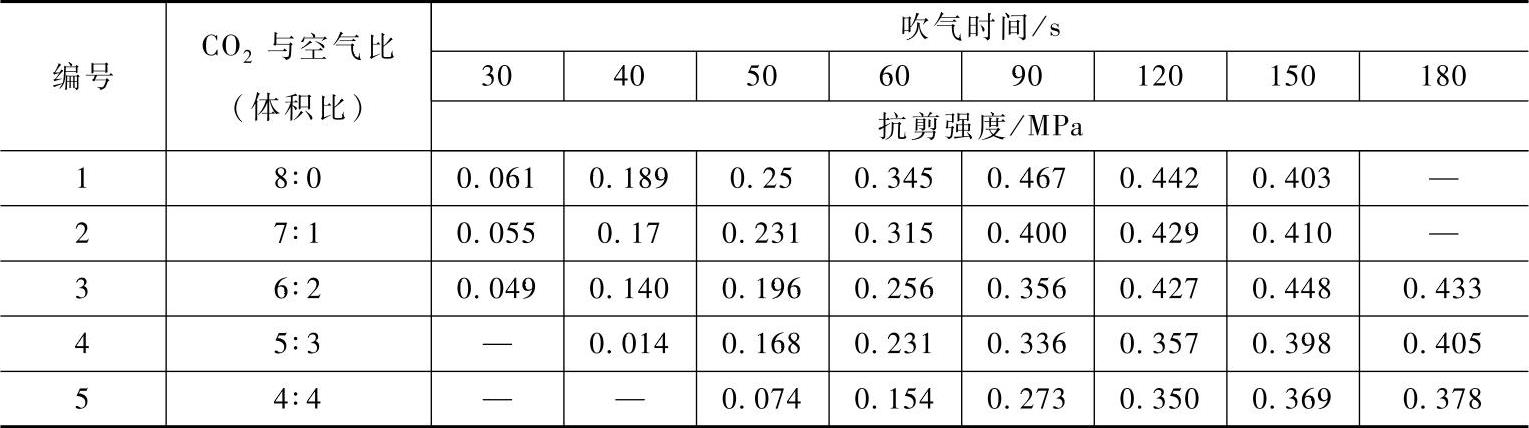

2)稀释CO2。早在20世纪60年代,广州第一重型机器厂就采用空气和CO2气体以6:2或6:3的体积比混合,用0.10~0.15MPa的混合气体来吹气硬化,结果不但硬化强度好,生产的铸钢件最大达3.6t,还节约了大量的CO2气体,减少了过吹现象的发生。CO2与空气不同混合比对抗剪强度的影响见表7-28。

表7-28 CO2与空气不同混合比对抗剪强度的影响

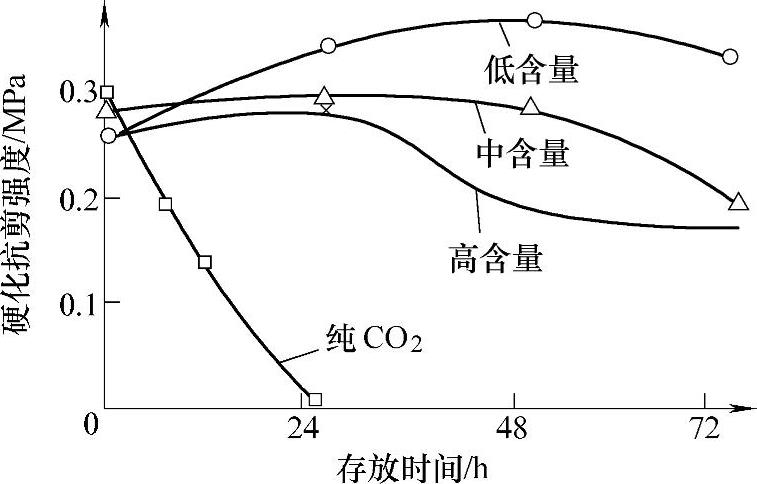

俄罗斯И.С.СЫЧеб等介绍了西伯利亚重型机械厂将除尘、除湿和预热的空气与CO2气体混合,当水玻璃黏结剂模数为2.15~2.3、砂温为43℃时制造中小型砂型的工艺,其中混合气最佳成分含CO2的体积分数为45%。使用混合气体后,节约CO2达30%,延长了芯砂存放期,改善了劳动强度。图7-12所示为CO2含量对硬化抗剪强度的影响。

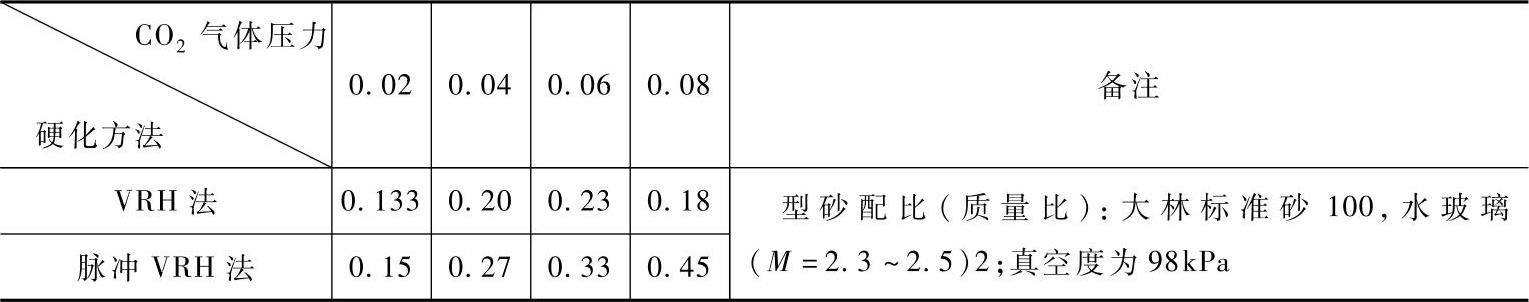

3)脉冲吹CO2法。该方法是指将CO2气体按一定的时间间隔吹入砂型(芯),如吹5s、停5s、再吹5s……如此反复进行,能够提高硬化效能和节约原材料。通过一种CO2吹气控制器,可以对CO2进行预热、稀释,并控制吹CO2的压力、流量、时间,实现定时、定量、间断或脉冲吹CO2;还能够有效地防止CO2过吹,充分发挥水玻璃砂的黏结强度,降低型砂中水玻璃加入量约30%(质量分数)。该方法也适用于VRH法(真空置换法)和各种改性水玻璃,是一种投入少、见效快的措施。表7-29是脉冲VRH法与普通VRH法的抗压强度对比。表7-30是脉冲吹气与连续吹气水玻璃砂的抗压强度比较。

图7-12 CO2含量对硬化抗剪强度的影响

表7-29 脉冲VRH法与普通VRH法的抗压强度对比 (单位:MPa)

表7-30 脉冲吹气与连续吹气水玻璃砂的抗压强度比较 (单位:MPa)

注:CO2吹气流量2.5m3/h。

①σW为砂芯800℃时的残留强度。

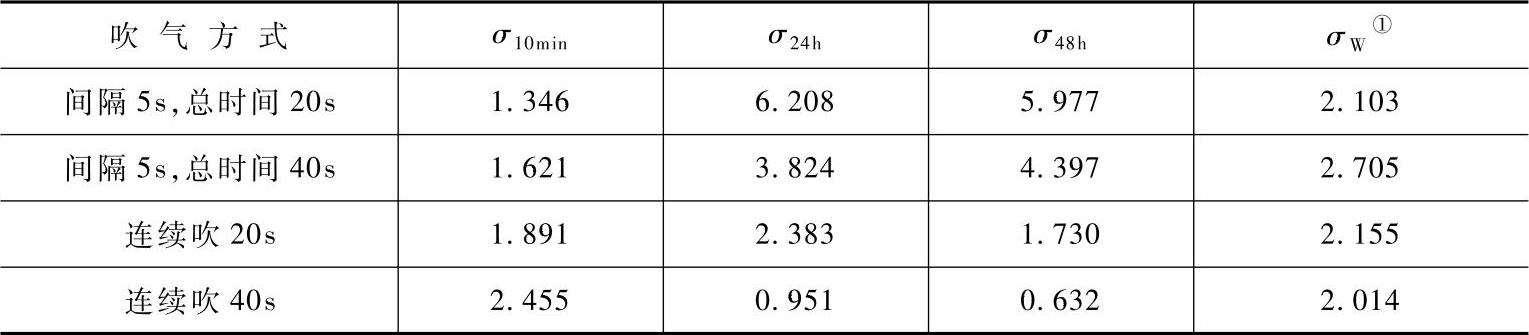

(3)真空CO2硬化水玻璃砂 真空CO2硬化法又叫VRH-CO2法,或真空置换法(Vacuum RePlacement Hardening Process),其示意图如图7-13所示。把造好的水玻璃砂型(芯)连同砂箱或芯盒一道放入真空室5中;开启真空泵9及三通阀7,抽至预定的真空度后,关闭三通阀7及真空泵9;接着打开通CO2气体的阀4,使一定量的CO2气体充入真空室5;关闭阀4,使水玻璃黏结剂和CO2气体反应一段时间;然后开启三通阀7,使真空室与大气连通,完成砂芯(型)的整个硬化过程。

图7-13 VRH-CO2法示意图

1—液体CO2瓶 2—汽化器 3—CO2储气瓶 4—阀 5—真空室 6—芯盒 7—三通阀 8—水、粉尘分离器 9—真空泵

其主要优点有:水玻璃加入量少,当型砂中水玻璃占原砂质量的2.5%~3.5%时,抽真空后吹CO2,2min后的砂型强度可达1~2MPa,可以立即进行浇注;型砂的流动性好,易于造型紧实;能显著改善型砂的溃散性,尽管VRH法型砂比树脂砂的溃散性差些,但溃散性及旧砂再生性能比普通CO2吹气水玻璃砂均有明显改善,可采用干法再生,再生回收率可达90%以上;能提高铸件质量,VRH法实行先硬化后起模的工序,而巨由于水玻璃加入量少,砂型(芯)在高温下变形减少,有利于提高铸件尺寸精度;另外硬化后的砂型(芯)水分含量低,铸件的气孔、针孔等缺陷相应减少;降低了水玻璃黏结剂和CO2气体的消耗,降低了造型材料费用,提高了经济效益。

其不足之处有:设备投资大,固定尺寸的真空室不能适应过大或过小的砂箱或芯盒。

由于水玻璃加入量减少,CO2消耗量降低,旧砂回收率提高,巨降低了新砂消耗量等因素,因此VRH法与普通水玻璃CO2工艺相比,每吨铸件可节约型砂费用15%~20%。

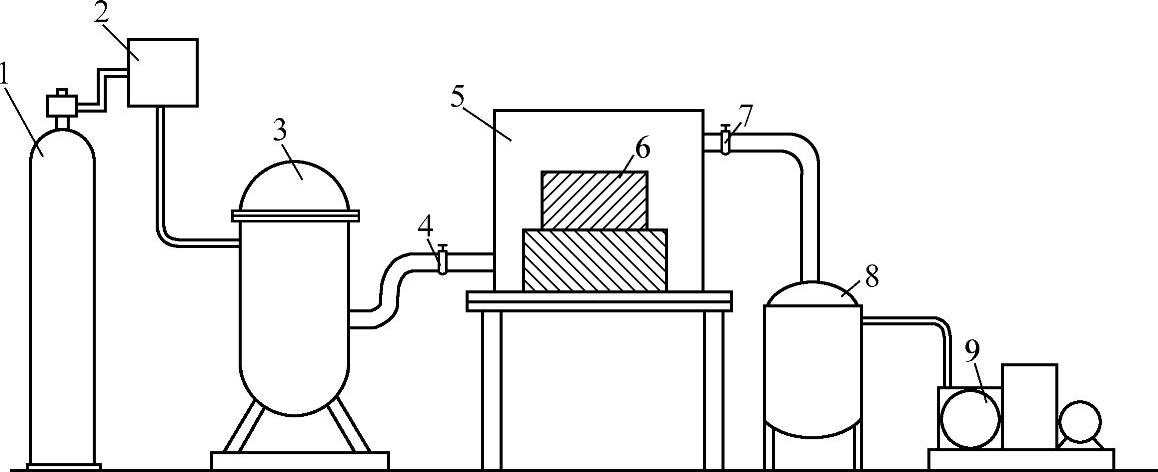

4.水玻璃CO2硬化砂可能出现的问题及防止措施

水玻璃CO2硬化砂可能出现的问题及防止措施见表7-31。

表7-31 水玻璃CO2硬化砂可能出现的问题及防止措施

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。