钢件的气体渗氮

1 范围

本标准规定了钢件在含氨气氛中加热的气体渗氮工艺、设备、检验、能源消耗及安全卫生要求等。

本标准适用于碳素钢、合金结构钢、合金工具钢、不锈钢及耐热钢等的气体渗氮。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用本标准。

GB 536—1988 液体无水氨

GB/T 699 优质碳素结构钢

GB/T 700 碳素结构钢(GB/T 700—2006,ISO 630:1995,NEQ)

GB/T 1182 产品几何技术规范(GPS) 几何公差 形状、方向、位置和跳动公差标注(GB/T 1182—2008,ISO 1101:2004,IDT)

GB/T 1220 不锈钢棒

GB/T 1221 耐热钢棒

GB/T 1299 合金工具钢

GB/T 3077 合金结构钢

GB/T 7232 金属热处理工艺术语

GB/T 9452 热处理炉有效加热区测定方法

GB/T 9943 高速工具钢

GB/T 10125 人造气氛腐蚀试验 盐雾试验(GB/T 10125—1997,eqv ISO 9227:1990)

GB/T 11354—2005 钢铁零件 渗氮层深度测定和金相组织检验

GB/T 12603 金属热处理工艺分类及代号

GB15735 金属热处理生产过程安全卫生要求

GB/T 15822.2 无损检测 磁粉检测 第2部分:检测介质(GB/T 15822.2—2005,ISO 9934-2:2002,IDT)

GB/T 17358 热处理生产电耗计算和测定方法

GB/T 19944 热处理生产燃烧消耗计算和测定方法

JB/T 6050 钢铁热处理零件硬度测试通则

JB/T 9199 防渗涂料 技术条件

JB/T 9218 无损检测 渗透检测(JB/T 9218—2007,EN 571-1:1997,MOD)

JB/T 10175 热处理质量控制要求

3 术语和定义

GB/T 7232中确立以及下列术语和定义适用于本标准。

3.1 常规渗氮 conventional nitriding

从20世纪30年代开始发展并沿用至今的气体渗氮工艺。

3.2 抗蚀渗氮 anti-corrosion nitriding

为提高钢件的耐腐蚀性能而进行的渗氮工艺。

3.3 短时渗氮 short-time nitriding

渗氮时间在几十分钟至几小时之间选择的气体渗氮工艺。

3.4 奥氏体渗氮 austenitic nitriding

在介于Fe-N系的共析A1点和Fe-C系的共析A1点之间的温度范围内进行渗氮的工艺。

3.5 纳米化渗氮 nanocrystallization nitriding

预先使工件表面层晶粒细化成纳米结构然后渗氮的方法。

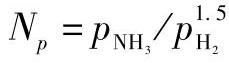

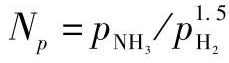

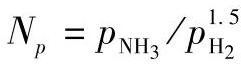

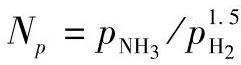

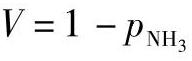

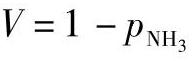

3.6 氮势 nitrogen potential

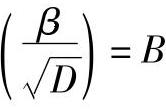

炉气中的氨分压与氢分压的1.5次方的比值称为氮势,在一定温度下氮势与氮活度成正比,它是炉气渗氮能力热力学的度量。可用符号Np(或r)表示: 。

。

3.7 临界氮势 critcal nitrogen potential

在热力学平衡条件下,在钢件表面形成化合物层所需的最低氮势,临界氮势与钢的成分及渗氮温度有关。

3.8 氮势门槛值 nitrogen potential threshold

在实际生产条件下,对应于一定的渗氮时间、在钢件表面形成化合物层所需的最低氮势。渗氮时间愈长,氮势门槛值愈低。

3.9 可控渗氮 controlled nitriding

为了改善渗氮层脆性,通过调节炉气的氮势,控制渗氮件表面氮浓度和相结构的气体渗氮工艺。

3.10 脉冲渗氮 pulse nitriding

炉压不断脉冲式变化的气体渗氮方法。

4 工艺分类代号

气体渗氮的工艺分类及代号应符合GB/T 12603的规定。气体渗氮工艺分类代号为53301。

5 工件

5.1 材料

常用钢种应符合相应的标准要求见表1。

5.2 外观、形状及尺寸

根据表2的规定,记录待渗氮件的外观、形状及尺寸,并予以保存。

表1 常用的渗氮钢种

炉气中的氨分压与氢分压的1.5次方的比值称为氮势,在一定温度下氮势与氮活度成正比,它是炉气渗氮能力热力学的度量。可用符号Np(或r)表示: 。

。

3.7 临界氮势 critcal nitrogen potential

在热力学平衡条件下,在钢件表面形成化合物层所需的最低氮势,临界氮势与钢的成分及渗氮温度有关。

3.8 氮势门槛值 nitrogen potential threshold

在实际生产条件下,对应于一定的渗氮时间、在钢件表面形成化合物层所需的最低氮势。渗氮时间愈长,氮势门槛值愈低。

3.9 可控渗氮 controlled nitriding

为了改善渗氮层脆性,通过调节炉气的氮势,控制渗氮件表面氮浓度和相结构的气体渗氮工艺。

3.10 脉冲渗氮 pulse nitriding

炉压不断脉冲式变化的气体渗氮方法。

4 工艺分类代号

气体渗氮的工艺分类及代号应符合GB/T 12603的规定。气体渗氮工艺分类代号为53301。

5 工件

5.1 材料

常用钢种应符合相应的标准要求见表1。

5.2 外观、形状及尺寸

根据表2的规定,记录待渗氮件的外观、形状及尺寸,并予以保存。

表1 常用的渗氮钢种

表2 待渗氮件外观等状态

表2 待渗氮件外观等状态

① 在不影响加工的情况下,可以部分或全部省略。

② 各几何公差的定义应符合GB/T 1182的规定。

5.3 待渗氮件的验收

对待渗氮件的钢种、处理前的状态、外观、形状及尺寸按5.1、5.2规定执行。如有必要,可采用钢的火花试验方法鉴别钢种或按GB/T 15822.2、JB/T 9218规定进行探伤检验。

6 预备热处理

6.1 应根据工件对基体材料性能的要求进行待渗氮件预备热处理。一般采用调质或正火处理。38CrMoAl钢必须采用调质并在调质淬火时保证工件表面层的奥氏体转变为马氏体组织。

6.2 易畸变的工件,在调质和粗加工后还应施行去应力退火。其温度应比调质的高温回火低,比渗氮高。

6.3 工模具钢一般采用淬火与回火处理。不锈钢、耐热钢除通常可采用调质处理外,奥氏体不锈钢还可采用固溶处理。

6.4 工件预备热处理后的金相组织、硬度及畸变应符合技术要求和工艺规定。38CrMoAl钢调质后表面5mm内游离铁素体量不应超过5%(面积分数,相当于GB/T 11354—2005的1~2级),并且不允许含有粒状贝氏体或上贝氏体的回火组织或珠光体组织。

6.5 工件表面不应有裂纹、脱碳、贫碳、划痕、磕碰、污渍等缺陷。

6.6 工件校直后应施行去应力退火。

7 气体渗氮设备及工艺材料

7.1 渗氮炉

7.1.1 炉子有效加热区按GB/T 9452规定测定,其实际温度偏差值(指炉膛内有效装料区内)不应超过±5℃。

7.1.2 炉膛内部各种材料(指与气氛接触的)不应对渗氮气氛的稳定产生有害影响。

7.1.3 炉膛应有良好的密封。炉内气氛不得有泄漏现象,应保证炉气顺畅流过渗氮件。

7.1.4 炉子应设有氨分解率测定装置。氨分解率应能根据工艺要求进行调整。

7.1.5 控温系统应保证炉子温度符合工艺要求。

7.1.6 密封箱式渗氮炉和推料盘式渗氮炉必须有可靠的防爆装置。

7.1.7 渗氮炉必须有完善的废气处理装置,不允许将含有氨的废气直接向大气中排放或直接点燃,可以将废气通过温度达750℃以上并装有触媒的氨分解器使废气中的氨充分分解之后再排放,或将废气通入水中使氨吸收之后排放,吸氨的水容器中的废水不得直接排放,应加入酸类进行中和处理,并对中和后产生的氨盐做回收处理。

7.2 氨气

7.2.1 渗氮用氨气,其品质应符合GB 536—1988一级品的要求。

7.2.2 液氨应灌装在符合国家标准规定的钢瓶(罐)内。液氨瓶应安放于单独的房间内,房间严禁烟火,并防止氨瓶剧烈撞击和避免日光暴晒。液氨及液氨瓶应有生产厂的质量保证单。

7.2.3 渗氮炉与输氨管道、氨瓶的连接应保证密封性。

7.3 测温与控温

7.3.1 应根据气体渗氮工艺要求,配置符合JB/T 10175所要求的控温系统。

7.3.2 应配备跟踪显示加热温度的温度记录装置。

7.3.3 在工艺要求的范围内,补偿显示仪表的读数之后,所采用的电热温控系统显示器的温度指示综合误差应为±1.5℃,并应有超温自动报警功能。

7.4 氮势的测量与控制

① 在不影响加工的情况下,可以部分或全部省略。

② 各几何公差的定义应符合GB/T 1182的规定。

5.3 待渗氮件的验收

对待渗氮件的钢种、处理前的状态、外观、形状及尺寸按5.1、5.2规定执行。如有必要,可采用钢的火花试验方法鉴别钢种或按GB/T 15822.2、JB/T 9218规定进行探伤检验。

6 预备热处理

6.1 应根据工件对基体材料性能的要求进行待渗氮件预备热处理。一般采用调质或正火处理。38CrMoAl钢必须采用调质并在调质淬火时保证工件表面层的奥氏体转变为马氏体组织。

6.2 易畸变的工件,在调质和粗加工后还应施行去应力退火。其温度应比调质的高温回火低,比渗氮高。

6.3 工模具钢一般采用淬火与回火处理。不锈钢、耐热钢除通常可采用调质处理外,奥氏体不锈钢还可采用固溶处理。

6.4 工件预备热处理后的金相组织、硬度及畸变应符合技术要求和工艺规定。38CrMoAl钢调质后表面5mm内游离铁素体量不应超过5%(面积分数,相当于GB/T 11354—2005的1~2级),并且不允许含有粒状贝氏体或上贝氏体的回火组织或珠光体组织。

6.5 工件表面不应有裂纹、脱碳、贫碳、划痕、磕碰、污渍等缺陷。

6.6 工件校直后应施行去应力退火。

7 气体渗氮设备及工艺材料

7.1 渗氮炉

7.1.1 炉子有效加热区按GB/T 9452规定测定,其实际温度偏差值(指炉膛内有效装料区内)不应超过±5℃。

7.1.2 炉膛内部各种材料(指与气氛接触的)不应对渗氮气氛的稳定产生有害影响。

7.1.3 炉膛应有良好的密封。炉内气氛不得有泄漏现象,应保证炉气顺畅流过渗氮件。

7.1.4 炉子应设有氨分解率测定装置。氨分解率应能根据工艺要求进行调整。

7.1.5 控温系统应保证炉子温度符合工艺要求。

7.1.6 密封箱式渗氮炉和推料盘式渗氮炉必须有可靠的防爆装置。

7.1.7 渗氮炉必须有完善的废气处理装置,不允许将含有氨的废气直接向大气中排放或直接点燃,可以将废气通过温度达750℃以上并装有触媒的氨分解器使废气中的氨充分分解之后再排放,或将废气通入水中使氨吸收之后排放,吸氨的水容器中的废水不得直接排放,应加入酸类进行中和处理,并对中和后产生的氨盐做回收处理。

7.2 氨气

7.2.1 渗氮用氨气,其品质应符合GB 536—1988一级品的要求。

7.2.2 液氨应灌装在符合国家标准规定的钢瓶(罐)内。液氨瓶应安放于单独的房间内,房间严禁烟火,并防止氨瓶剧烈撞击和避免日光暴晒。液氨及液氨瓶应有生产厂的质量保证单。

7.2.3 渗氮炉与输氨管道、氨瓶的连接应保证密封性。

7.3 测温与控温

7.3.1 应根据气体渗氮工艺要求,配置符合JB/T 10175所要求的控温系统。

7.3.2 应配备跟踪显示加热温度的温度记录装置。

7.3.3 在工艺要求的范围内,补偿显示仪表的读数之后,所采用的电热温控系统显示器的温度指示综合误差应为±1.5℃,并应有超温自动报警功能。

7.4 氮势的测量与控制

7.4.1 氮势(Np)可以通过测定炉气成分,按照 来换算。式中氨分压(

来换算。式中氨分压( )在1atm下等于氨体积百分数,可用氨红外仪测定;

)在1atm下等于氨体积百分数,可用氨红外仪测定; 在1atm下等于氢体积百分数,可用热导式仪表或氢探头等仪器测定。

在1atm下等于氢体积百分数,可用热导式仪表或氢探头等仪器测定。

7.4.2 氮势与测量值的关系与所采用的气源有关,计算公式见附录A。

7.4.3 用氨+氨分解气为气源进行渗氮时,可用氨分压测定仪表或氢分压测试仪表或氨分解率自动测试仪进行反馈调节气体加入量,实现氮势自动控制;用其他气源进行渗氮时,应根据氨分压与氢分压两种仪表同时测量结果进行反馈,以实现氮势自动控制。氮势与氨分解率的关系参见附录B。

7.5 设备的维护保养

应制订适当的设备操作规程和维护保养制度,并妥善保管有关记录。

8 渗氮处理

8.1 处理前状态

根据表3的规定记录待渗氮件的状态,并保存相关记录。

表3 待渗氮件的状态记录

7.4.1 氮势(Np)可以通过测定炉气成分,按照 来换算。式中氨分压(

来换算。式中氨分压( )在1atm下等于氨体积百分数,可用氨红外仪测定;

)在1atm下等于氨体积百分数,可用氨红外仪测定; 在1atm下等于氢体积百分数,可用热导式仪表或氢探头等仪器测定。

在1atm下等于氢体积百分数,可用热导式仪表或氢探头等仪器测定。

7.4.2 氮势与测量值的关系与所采用的气源有关,计算公式见附录A。

7.4.3 用氨+氨分解气为气源进行渗氮时,可用氨分压测定仪表或氢分压测试仪表或氨分解率自动测试仪进行反馈调节气体加入量,实现氮势自动控制;用其他气源进行渗氮时,应根据氨分压与氢分压两种仪表同时测量结果进行反馈,以实现氮势自动控制。氮势与氨分解率的关系参见附录B。

7.5 设备的维护保养

应制订适当的设备操作规程和维护保养制度,并妥善保管有关记录。

8 渗氮处理

8.1 处理前状态

根据表3的规定记录待渗氮件的状态,并保存相关记录。

表3 待渗氮件的状态记录

① 在不影响加工的情况下,可以部分或全部省略。

8.2 防渗

在机械零件设计时应避免采用局部渗氮。不能有渗氮层的部位,可按下述方法之一进行防渗处理:

a)预留2倍以上渗氮层深度的加工余量;

b)镀0.003~0.015mm的锡层;

c)镀0.02mm以上的无孔隙铜层;

d)镀0.02~0.04mm的镍层;

e)刷涂防渗涂料应符合JB/T 9199的规定。

8.3 处理前的表面要求

8.3.1 工件表面粗糙度应符合图样要求,表面应洁净,不许有油垢、污物、锈斑、划痕、磕碰、污渍等,并不应有尖锐棱角。

8.3.2 工件加工余量应符合工艺规定。通常结构件渗氮表面的磨削余量单边应不大于0.05mm。

8.3.3 不锈钢件可采用喷细砂去除钝化膜(也可用其他方法)。

8.3.4 待渗氮件允许预先进行滚压、超声喷丸或其他冷塑性形变加工后再进行渗氮处理。

8.4 试样

8.4.1 除小件外,通常每炉待渗氮件应带有随炉试样。试样应与待渗氮件的钢号、预备热处理工艺和表面粗糙度一致。试样规格一般为Φ20~Φ30mm;厚度为4~10mm。

8.4.2 重要工件的试样应在待渗氮件上截取。

8.5 装炉

8.5.1 检验装炉的工夹具,发现脆化、开裂或形状不符合要求等问题应及时修理或更换。

8.5.2 按工艺要求将待渗氮件平稳、牢靠地装在工夹具上。

8.5.3 将待渗氮件平稳牢固地装在有效加热区内,相互保持适当间隔,保证气氛流通和温度均匀。

8.5.4 根据炉膛大小,每炉应在不同位置吊放有编号的试样3~10件。

8.6 渗氮工艺

渗氮工艺方法、特点及其适用范围见表4。

表4 渗碳工艺方法、特点及其适用范围

① 在不影响加工的情况下,可以部分或全部省略。

8.2 防渗

在机械零件设计时应避免采用局部渗氮。不能有渗氮层的部位,可按下述方法之一进行防渗处理:

a)预留2倍以上渗氮层深度的加工余量;

b)镀0.003~0.015mm的锡层;

c)镀0.02mm以上的无孔隙铜层;

d)镀0.02~0.04mm的镍层;

e)刷涂防渗涂料应符合JB/T 9199的规定。

8.3 处理前的表面要求

8.3.1 工件表面粗糙度应符合图样要求,表面应洁净,不许有油垢、污物、锈斑、划痕、磕碰、污渍等,并不应有尖锐棱角。

8.3.2 工件加工余量应符合工艺规定。通常结构件渗氮表面的磨削余量单边应不大于0.05mm。

8.3.3 不锈钢件可采用喷细砂去除钝化膜(也可用其他方法)。

8.3.4 待渗氮件允许预先进行滚压、超声喷丸或其他冷塑性形变加工后再进行渗氮处理。

8.4 试样

8.4.1 除小件外,通常每炉待渗氮件应带有随炉试样。试样应与待渗氮件的钢号、预备热处理工艺和表面粗糙度一致。试样规格一般为Φ20~Φ30mm;厚度为4~10mm。

8.4.2 重要工件的试样应在待渗氮件上截取。

8.5 装炉

8.5.1 检验装炉的工夹具,发现脆化、开裂或形状不符合要求等问题应及时修理或更换。(https://www.xing528.com)

8.5.2 按工艺要求将待渗氮件平稳、牢靠地装在工夹具上。

8.5.3 将待渗氮件平稳牢固地装在有效加热区内,相互保持适当间隔,保证气氛流通和温度均匀。

8.5.4 根据炉膛大小,每炉应在不同位置吊放有编号的试样3~10件。

8.6 渗氮工艺

渗氮工艺方法、特点及其适用范围见表4。

表4 渗碳工艺方法、特点及其适用范围

(续)

(续)

(续)

(续)

8.7 渗氮操作

8.7.1 待渗氮件与试样装炉后,保证炉子密封,接通氨气管道,检查管路是否畅通和有无泄漏。

8.7.2 检查并调整温度仪表、液氨瓶、流量计、压力计、氨分解率测定仪、氮势控制控制仪、电源系统以及计算机控制系统等是否处于正常状态。

8.7.3 上述检查工作完成后,即可按工艺要求严格调节和控制升温速度、保温温度、保温时间以及氨分解率(氮势)等工艺参数。

8.7.4 细长、薄壁、不对称和截面尺寸急剧变化等形状易畸变的工件应适当控制升温速度,可采用阶段升温方式,在460~470℃保温一定时间,待炉内工件温度均匀后再升至渗氮温度。

8.7.5 向炉膛内通入氨气或氮气以充分排出炉膛内空气。

8.7.6 整个渗氮过程应始终保持炉膛密封性,渗氮后的冷却和出炉因具体情况而异,易畸变的工件需缓冷,不易畸变的工件对冷却速度不必严格要求,而着重考虑生产效率,工件出炉前应排除炉内剩余氨气,再打开炉门。短时渗氮一般采用油冷,奥氏体渗氮必须油淬或等温淬火。

8.7.7 渗氮过程中若发生停电事故,当炉温不低于400℃时应继续向炉膛通入氨气。恢复供电后,再升到工艺规定温度。

8.7.8 渗氮件应尽量避免校正。如必须校正,随后应立即进行去应力退火及探伤。渗氮后畸变超差的工件,需热校正。校直的加热温度应低于渗氮温度。重要零件渗氮后一段不应校直。

8.7.9 为保持炉膛内氨分解率的稳定,炉膛、炉内构件与工夹具长期使用后,应定期施行退氮处理。退氮可在停炉后施行,空炉加热至600~650℃,空烧4~6h。

9 渗氮件的品质检验

9.1 检验内容及要求

9.1.1 表面不应有裂纹、剥落及肉眼可见的疏松等缺陷。

9.1.2 在硬度、层深和脆性等各项要求均合格的前提下,渗氮件表面允许存在氧化色。

9.1.3 渗氮件应达到工艺要求的表面硬度。不同表面硬度偏差不允许超过表5的规定。

表5 表面硬度偏差的允许值

8.7 渗氮操作

8.7.1 待渗氮件与试样装炉后,保证炉子密封,接通氨气管道,检查管路是否畅通和有无泄漏。

8.7.2 检查并调整温度仪表、液氨瓶、流量计、压力计、氨分解率测定仪、氮势控制控制仪、电源系统以及计算机控制系统等是否处于正常状态。

8.7.3 上述检查工作完成后,即可按工艺要求严格调节和控制升温速度、保温温度、保温时间以及氨分解率(氮势)等工艺参数。

8.7.4 细长、薄壁、不对称和截面尺寸急剧变化等形状易畸变的工件应适当控制升温速度,可采用阶段升温方式,在460~470℃保温一定时间,待炉内工件温度均匀后再升至渗氮温度。

8.7.5 向炉膛内通入氨气或氮气以充分排出炉膛内空气。

8.7.6 整个渗氮过程应始终保持炉膛密封性,渗氮后的冷却和出炉因具体情况而异,易畸变的工件需缓冷,不易畸变的工件对冷却速度不必严格要求,而着重考虑生产效率,工件出炉前应排除炉内剩余氨气,再打开炉门。短时渗氮一般采用油冷,奥氏体渗氮必须油淬或等温淬火。

8.7.7 渗氮过程中若发生停电事故,当炉温不低于400℃时应继续向炉膛通入氨气。恢复供电后,再升到工艺规定温度。

8.7.8 渗氮件应尽量避免校正。如必须校正,随后应立即进行去应力退火及探伤。渗氮后畸变超差的工件,需热校正。校直的加热温度应低于渗氮温度。重要零件渗氮后一段不应校直。

8.7.9 为保持炉膛内氨分解率的稳定,炉膛、炉内构件与工夹具长期使用后,应定期施行退氮处理。退氮可在停炉后施行,空炉加热至600~650℃,空烧4~6h。

9 渗氮件的品质检验

9.1 检验内容及要求

9.1.1 表面不应有裂纹、剥落及肉眼可见的疏松等缺陷。

9.1.2 在硬度、层深和脆性等各项要求均合格的前提下,渗氮件表面允许存在氧化色。

9.1.3 渗氮件应达到工艺要求的表面硬度。不同表面硬度偏差不允许超过表5的规定。

表5 表面硬度偏差的允许值

注:1.同批是指用相同钢材、经相同预备热处理并在同一炉次渗氮处理后的一组工件。

2.局部渗氮件的测定位置不应在渗氮边界附近,其位置距渗氮边界应不小于1个渗层深度的距离。

9.1.4 渗氮件应达到工艺要求的渗氮层深度,其深度偏差应符合超过表6的规定。抗蚀渗氮件ε相致密层深度应不小于0.01mm。

9.1.5 渗氮处理后的金相组织应符合GB/T 11354—2005的有关规定。

9.1.6 抗蚀渗氮件需经腐蚀试验,应得到符合要求的耐蚀性。

表6 渗氮层深度偏差的允许值

注:1.同批是指用相同钢材、经相同预备热处理并在同一炉次渗氮处理后的一组工件。

2.局部渗氮件的测定位置不应在渗氮边界附近,其位置距渗氮边界应不小于1个渗层深度的距离。

9.1.4 渗氮件应达到工艺要求的渗氮层深度,其深度偏差应符合超过表6的规定。抗蚀渗氮件ε相致密层深度应不小于0.01mm。

9.1.5 渗氮处理后的金相组织应符合GB/T 11354—2005的有关规定。

9.1.6 抗蚀渗氮件需经腐蚀试验,应得到符合要求的耐蚀性。

表6 渗氮层深度偏差的允许值

注:1.同批是指用相同钢材、经相同预备热处理并在同一炉次渗氮处理后的一组工件。

2.局部渗氮件的测定位置不应在渗氮区边界附近,其位置距渗氮边界应不小于2个渗层深度的距离。

9.2 检验方法

9.2.1 裂纹、发裂等外观检验可用肉眼判别,也可采用磁粉或渗透探伤等方法鉴别。后者应符合GB/T 15822.2、JB/T 9218标准的规定。

9.2.2 表面硬度检验按照JB/T 6050规定执行。

9.2.3 渗层脆性检验、渗氮层疏松检验、渗氮扩散层中氮化物检验、渗氮层测量深度和金相组织检验均按照GB/T 11354—2005的规定执行。

9.2.4 抗蚀渗氮的耐蚀性检验按GB/T 10125规定执行,也可采用下列两种方法中的一种检验抗蚀渗氮件的耐蚀性:

a)将试样浸入6%~10%CuSO4水溶液中或将上述溶液滴在试样或被测工件表面上,持续1~2min后,无铜的沉积为合格。

b)取10gK3Fe(CN)6(赤血盐)、20gNaCl溶于1L蒸馏水中,将渗氮试件浸入上述溶液1~2min后,无蓝色印迹为合格。

10 能源消耗要求

气体渗氮的能源消耗定额应符合GB/T 17358及GB/T 19944的有关规定。

11 安全卫生要求

气体渗氮过程的安全卫生要求应符合GB 15735的有关规定。

12 产品报告单

12.1 根据要求可按每批或每炉开具报告单。

12.2 产品报告单内容:

a)批号或炉号;

b)工艺类型或代号;

c)工件的名称和图号;

d)工件的材料牌号;

e)单件质量及数量;

f)加工单位名称;

g)品质检验结果;

h)操作者姓名或代号;

i)品质检验员姓名或代号;

j)报告日期。

附录A

(规范性附录)

不同气源进行渗氮时氮势与测量值之间的关系

A.1 纯氨或氨+氨分解气

纯氨或氨+氨分解气进行渗氮时氮势Np的计算公式见式(A.1)~式(A.4)。

注:1.同批是指用相同钢材、经相同预备热处理并在同一炉次渗氮处理后的一组工件。

2.局部渗氮件的测定位置不应在渗氮区边界附近,其位置距渗氮边界应不小于2个渗层深度的距离。

9.2 检验方法

9.2.1 裂纹、发裂等外观检验可用肉眼判别,也可采用磁粉或渗透探伤等方法鉴别。后者应符合GB/T 15822.2、JB/T 9218标准的规定。

9.2.2 表面硬度检验按照JB/T 6050规定执行。

9.2.3 渗层脆性检验、渗氮层疏松检验、渗氮扩散层中氮化物检验、渗氮层测量深度和金相组织检验均按照GB/T 11354—2005的规定执行。

9.2.4 抗蚀渗氮的耐蚀性检验按GB/T 10125规定执行,也可采用下列两种方法中的一种检验抗蚀渗氮件的耐蚀性:

a)将试样浸入6%~10%CuSO4水溶液中或将上述溶液滴在试样或被测工件表面上,持续1~2min后,无铜的沉积为合格。

b)取10gK3Fe(CN)6(赤血盐)、20gNaCl溶于1L蒸馏水中,将渗氮试件浸入上述溶液1~2min后,无蓝色印迹为合格。

10 能源消耗要求

气体渗氮的能源消耗定额应符合GB/T 17358及GB/T 19944的有关规定。

11 安全卫生要求

气体渗氮过程的安全卫生要求应符合GB 15735的有关规定。

12 产品报告单

12.1 根据要求可按每批或每炉开具报告单。

12.2 产品报告单内容:

a)批号或炉号;

b)工艺类型或代号;

c)工件的名称和图号;

d)工件的材料牌号;

e)单件质量及数量;

f)加工单位名称;

g)品质检验结果;

h)操作者姓名或代号;

i)品质检验员姓名或代号;

j)报告日期。

附录A

(规范性附录)

不同气源进行渗氮时氮势与测量值之间的关系

A.1 纯氨或氨+氨分解气

纯氨或氨+氨分解气进行渗氮时氮势Np的计算公式见式(A.1)~式(A.4)。

式中  ——炉气中氨分压;

——炉气中氨分压;

式中  ——炉气中氨分压;

——炉气中氨分压;

——炉气中氢分压。

——炉气中氢分压。

——炉气中氢分压。

——炉气中氢分压。

或

或

式中 V——氨分解率(可用氨分解测试仪测定), 。

。

式中 V——氨分解率(可用氨分解测试仪测定), 。

。

或

或

或

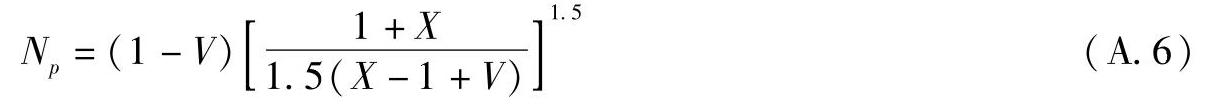

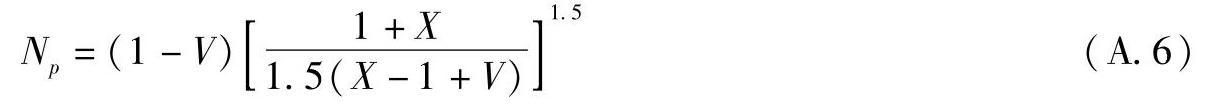

A.2 氨+氮混合气体

氨+氮混合气体进行渗氮时氮势计算公式见式(A.5)~式(A.7),设原料气中NH3的摩尔数为X。

或

A.2 氨+氮混合气体

氨+氮混合气体进行渗氮时氮势计算公式见式(A.5)~式(A.7),设原料气中NH3的摩尔数为X。

或

或

或

附录B

(资料性附录)

氮势与氨分解率的关系

B.1 氨或氨气+氨分解气

氨分解率的数学表达式见(B.1),氮势的数学表达式见式(B.2),纯氨或氨+氨分解气渗氮时氮势与氨分解率对照见表B.1。

或

附录B

(资料性附录)

氮势与氨分解率的关系

B.1 氨或氨气+氨分解气

氨分解率的数学表达式见(B.1),氮势的数学表达式见式(B.2),纯氨或氨+氨分解气渗氮时氮势与氨分解率对照见表B.1。

表B.1 纯氨或氨+氨分解气渗氮时氮势与氨分解率对照表

表B.1 纯氨或氨+氨分解气渗氮时氮势与氨分解率对照表

B.2 氨+氮混合气体

氨+氮混合气体渗氮时氮势数学表达式见式(B.3),氨+氮混合气体渗氮时氮势与氨分解率对照见表B.2。

B.2 氨+氮混合气体

氨+氮混合气体渗氮时氮势数学表达式见式(B.3),氨+氮混合气体渗氮时氮势与氨分解率对照见表B.2。

式中 x——通入气体中NH3的百分含量;

V——氨分解率。

注:上式成立的前提是(x-1+V)>0,否则无法得到实数解。

表B.2 氨+氮混合气体渗氮时氮势与氨分解率对照表

式中 x——通入气体中NH3的百分含量;

V——氨分解率。

注:上式成立的前提是(x-1+V)>0,否则无法得到实数解。

表B.2 氨+氮混合气体渗氮时氮势与氨分解率对照表

附录C

(规范性附录)

氮势门槛值曲线的测定方法

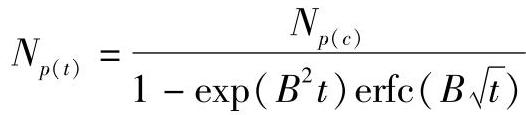

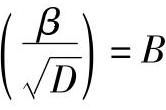

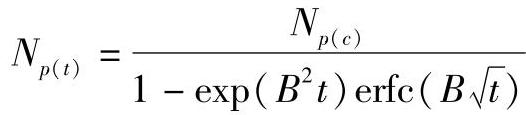

C.1 表示氮势门槛值与渗氮时间关系的曲线称为氮势门槛值曲线,其数学表达式见式(C.1)。

附录C

(规范性附录)

氮势门槛值曲线的测定方法

C.1 表示氮势门槛值与渗氮时间关系的曲线称为氮势门槛值曲线,其数学表达式见式(C.1)。

式中 Np(t)——与渗氮时间t相对应的氮势门槛值;

Np(c)——监界氮势,是钢的成分和渗氮温度的函数;

β——工件表面氮的物质传递系数;

D——氮在钢中的扩散系数(按活度计算的扩散系数)。

C.2 氮势门槛值测定示例

式中 Np(t)——与渗氮时间t相对应的氮势门槛值;

Np(c)——监界氮势,是钢的成分和渗氮温度的函数;

β——工件表面氮的物质传递系数;

D——氮在钢中的扩散系数(按活度计算的扩散系数)。

C.2 氮势门槛值测定示例

令 ,则式(C.1)可简写为:

,则式(C.1)可简写为: 。用试验方法测出二个不同时间t1和t2的氮势门槛值

。用试验方法测出二个不同时间t1和t2的氮势门槛值 和

和 ,分别代入上式,得式(C.2)、式(C.3)。解联立式(C.2)、式(C.3)即可求得Np(c)和B的值,并可用下式计算出该钢种在同一渗氮温度下对应于不同渗氮时间的氮势门槛值。

,分别代入上式,得式(C.2)、式(C.3)。解联立式(C.2)、式(C.3)即可求得Np(c)和B的值,并可用下式计算出该钢种在同一渗氮温度下对应于不同渗氮时间的氮势门槛值。

令 ,则式(C.1)可简写为:

,则式(C.1)可简写为: 。用试验方法测出二个不同时间t1和t2的氮势门槛值

。用试验方法测出二个不同时间t1和t2的氮势门槛值 和

和 ,分别代入上式,得式(C.2)、式(C.3)。解联立式(C.2)、式(C.3)即可求得Np(c)和B的值,并可用下式计算出该钢种在同一渗氮温度下对应于不同渗氮时间的氮势门槛值。

,分别代入上式,得式(C.2)、式(C.3)。解联立式(C.2)、式(C.3)即可求得Np(c)和B的值,并可用下式计算出该钢种在同一渗氮温度下对应于不同渗氮时间的氮势门槛值。

附录D

(规范性附录)

动态可控渗氮氮势控制曲线的数学表达式

D.1 动态氮势控制曲线的数学表达式见(D.1)。

附录D

(规范性附录)

动态可控渗氮氮势控制曲线的数学表达式

D.1 动态氮势控制曲线的数学表达式见(D.1)。

式中 Np(g)——气相氮势调节值;

Np(D)——目标氮势。

式中 Np(g)——气相氮势调节值;

Np(D)——目标氮势。

D.2 可以从同一钢种的氮势门槛值曲线求得,目标氮势取临界氮势,可实现无白层可控渗氮;目标氮势高于γ′相的临界氮势而低于ε相的临界氮势,可实现单相γ′可控渗氮;目标氮势略高于ε相临界氮势,可实现薄化合物层的可控渗氮。单相γ′可控渗氮与薄化合物层可控渗氮的脆性虽略大于无白层可控渗氮,但比常规渗氮低得多,可以直接投入使用,并且具有优异的耐磨性。

可以从同一钢种的氮势门槛值曲线求得,目标氮势取临界氮势,可实现无白层可控渗氮;目标氮势高于γ′相的临界氮势而低于ε相的临界氮势,可实现单相γ′可控渗氮;目标氮势略高于ε相临界氮势,可实现薄化合物层的可控渗氮。单相γ′可控渗氮与薄化合物层可控渗氮的脆性虽略大于无白层可控渗氮,但比常规渗氮低得多,可以直接投入使用,并且具有优异的耐磨性。

D.2 可以从同一钢种的氮势门槛值曲线求得,目标氮势取临界氮势,可实现无白层可控渗氮;目标氮势高于γ′相的临界氮势而低于ε相的临界氮势,可实现单相γ′可控渗氮;目标氮势略高于ε相临界氮势,可实现薄化合物层的可控渗氮。单相γ′可控渗氮与薄化合物层可控渗氮的脆性虽略大于无白层可控渗氮,但比常规渗氮低得多,可以直接投入使用,并且具有优异的耐磨性。

可以从同一钢种的氮势门槛值曲线求得,目标氮势取临界氮势,可实现无白层可控渗氮;目标氮势高于γ′相的临界氮势而低于ε相的临界氮势,可实现单相γ′可控渗氮;目标氮势略高于ε相临界氮势,可实现薄化合物层的可控渗氮。单相γ′可控渗氮与薄化合物层可控渗氮的脆性虽略大于无白层可控渗氮,但比常规渗氮低得多,可以直接投入使用,并且具有优异的耐磨性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。