发泡的塑料板、片材具有很好的隔热、隔声、减振效果,可作为建筑材料、包装材料、汽车内饰材料等。发泡板、片材可以直接使用,也可以通过热成型等方式进行二次成型。PVC发泡板材是近年来国外迅速发展和推广的“以塑代木”化学材料;PS发泡片材经二次加工成型后,可生产市场上需要的各种包装,如快餐盒、汤碗、食品托盘、玻璃陶瓷、药品针剂的包装及吸塑天花板等;PE挤出低发泡片材可作为各种酒、饮料瓶盖的衬垫材料及箱包、帽檐衬垫材料等。

1.聚氯乙烯发泡板材

聚氯乙烯(PVC)发泡材料由于性能优良,广泛应用于建材、装饰、家具、广告、汽车等行业,近年来得到快速发展。PVC发泡板材也称安迪板、雪弗板,根据生产工艺可分为结皮发泡板材和自由发泡板材。前者采用塞卢卡原理生产,表面结一层硬皮,光滑平整、硬度高、力学性能好,并且产品精度高、厚度误差小,对模具、配方、材料、生产工艺要求严格;后者产品表面疏松没有结皮,呈细密凹凸状麻面,采用普通发泡模具即可生产,工艺过程相对容易控制,不仅易于机械加工,而且可以进行丝网印刷、电镀和烫印等加工,是以塑代木的较好材料。目前,国内结皮发泡PVC板材生产线大多是引进设备,自由发泡PVC板材生产线主要是采用国产设备,常用主机一般为ϕ80mm的锥形双螺杆挤出机。模具差别较大,主要生产工艺大致相同。下面以PVC自由发泡板材为例详细介绍其生产过程。

(1)原材料选择与配方设计 用于PVC自由发泡挤出板材的物料,是以PVC树脂为主料,添加稳定剂、改性剂、润滑剂、发泡剂、成核剂等辅料经混合而成。主、辅材料的种类和质量,直接影响加工性能。因此,对混合料各组分实行择优选用尤其重要。

1)PVC树脂。PVC树脂是板材的主要成分,其型号对板材的物理力学性能和加工性能起着主导作用,对发泡工艺也具有很大的影响。树脂粘度太高,发泡工艺不好,泡孔结构差,板材密度高、硬度大,表面不光洁,加工困难;树脂粘度太低,虽然加工容易,但发泡也不好,板材的物理力学性能差。通常K值在58~60的XS-700型PVC树脂最合适,如齐鲁石化生产的S-700型PVC树脂。对表面质量要求不高的板材,也可选用S-800型PVC树脂。

2)发泡剂。在发泡板材的生产中,存在着不同的发泡工艺,而不同的发泡工艺对发泡剂的要求也不尽相同。无机发泡剂碳酸氢钠适合于塞卢卡工艺,而有机发泡剂偶氮二甲酰胺(AC)分解程度高,一般在195~200℃时发泡,且AC发泡剂易在PVC熔体中分散,产生的气泡均匀致密,则更适合于自由发泡工艺。

AC的用量直接关系到板材密度和质量。通常情况下,板材的密度是随着AC用量的增加而减小的,但是若AC用量过大,当熔体中气泡的气压大于熔体强度时,部分气体会冲破泡壁逸出,导致板材密度增大,板材质量下降。一般情况下,AC的用量在0.3~0.5质量份为宜。

3)发泡调节剂。从发泡过程看,要想得到均匀致密的闭孔泡沫结构,首先要求树脂的凝胶化必须发生在发泡剂的分解之前;其次熔体要有足够的强度和弹性,保证气体不冲破泡壁。由于PVC不具备这些特性,必须加入一定量的发泡调节剂加以改性,如发泡调节剂ZB-530(丙烯酸酯类)、超高相对分子质量SAN等。发泡调节剂的作用是促进PVC熔融、塑化,使AC受热分解产生的气体尽快地溶解在PVC熔体中。另外,ZB-530中的丙烯酸弹性体贯穿在整个PVC熔体中,与PVC分子链相互缠绕,提高发泡熔体的强度和弹性,使熔体能够具有与膨胀气体相适应的强度和伸长率,以保证气体在膨胀过程中形成细小致密、相互独立的泡孔,从而降低制品的密度,使熔体具有较高的挤出速率,板材表面光滑、泡孔结构均匀。

在生产中,如何控制熔体强度和粘度与发泡剂分解膨胀气压的平衡是保证板材密度和泡孔结构的关键。一般情况下,熔体强度和粘度是随着ZB-530用量的增加而增大的。但是如果ZB-530用量过大,会使熔体强度过高,以至于阻碍发泡,造成板材密度过高。同时ZB-530用量过大,会使熔体粘度过大,导致挤出转矩过大,物料极易粘附在螺杆和模具上,在生产不久后即造成糊料。ZB-530的用量一般为4~8质量份。

4)稳定剂。加入稳定剂是为了抑制PVC受外界因素影响而引起破坏。常用的是三盐基硫酸铅、二盐基亚磷酸铅,其对PVC初期着色性小,可使制品表面光洁如玉、具有抗氧化和屏蔽紫外线的能力、耐候性优越,而且兼有加工改性和润滑作用。但在PVC体系中,由于AC会与金属盐发生化学反应,生成金属羧酸盐使体系稳定性下降,故稳定剂用量要大些,一般为4~6质量份。

5)润滑剂。为改进PVC熔体的流动性能,减少或避免其对设备的摩擦和粘附,降低物料的内摩擦,以及改善制品的表面粗糙度,原料配方中需加入内润滑剂和外润滑剂。常选用硬脂酸作内润滑剂,石蜡作外润滑剂。润滑剂用量过少,物料易粘附在设备表面,发生糊料;用量过多,会影响塑化效率,延长塑化时间,造成物料塑化不良,板材表面不光洁。润滑剂用量一般为2~3质量份。

6)填充剂。填充剂的加入可改善PVC的成型加工性能,并降低成本。常选用轻质碳酸钙,其成本低、无毒、白度高,另外轻质碳酸钙粒度越小,填充效果越好,其用量一般为5~7质量份。

7)成核剂。在挤出发泡中,加入成核剂,是为了诱发被包覆在熔体内的气体发泡,使泡孔更加均匀、致密。不同的成核剂,对发泡性能的影响也不尽相同。几种常用成核剂的发泡倍数大小顺序为:Sb2O3>TiO2>CaCO3>Al(OH)3,生产实践证明,这几种成核剂对发泡过程有较好的稳定作用。此外,它们还具有各自独特的卓越性能,如Sb2O3具有优良的阻燃性能,TiO2具有较好的着色力,CaCO3成本低廉等。为此,在生产配方中,要根据不同应用场合或不同使用要求,选择合适的成核剂。由于成核剂的粒径和用量对混合料发泡效果、塑化性能的影响很大,在成核剂的选择中,还要重点考虑成核剂粒径和用量。以轻质CaCO3为例,粒度越小,发泡效果越好。同时由于加入轻质CaCO3改善了泡孔结构,使发泡效果提高,当轻质CaCO3用量在10质量份时,加工性能及发泡效果较好。

8)其他助剂。在配方中加入1~2质量份环氧大豆油,有利于提高熔体的弹性和泡壁的柔韧性,兼有稳定剂的作用。根据不同产品及不同要求,还可以适当加入着色剂、抗静电剂、阻燃剂、驱避剂等其他助剂。

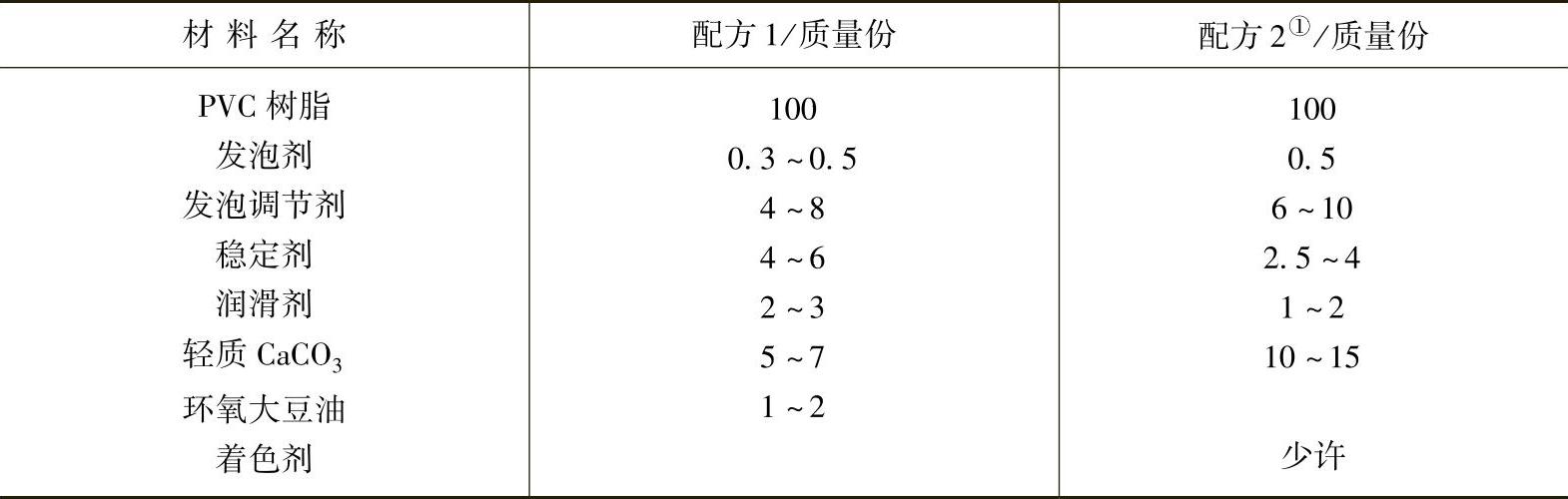

PVC自由发泡板常用配方实例见表4-22。

表4-22 PVC自由发泡挤出板材配方实例

①配方2为密度为500kg/m3的产品。

(2)主要设备和参数

1)混料机组。由高速混合机(SHR-500)和低速混合机(SHL-1000)等组成。

2)挤出设备。主要由双螺杆挤出机、机头、特殊发泡装置组成。主要参数:螺杆直径ϕ125mm×2,长径比L/D为20,挤出量500~600kg/h。机头为衣架式结构,镜面涂层处理。

3)压光、牵引、切割装置。主要由三辊压光装置、两辊牵引、修边、横向切割等组成。主要参数:三辊压光辊,辊径ϕ450mm×2/ϕ300mm×1,辊宽1400mm,温度30~125℃,介质为水;牵引装置,辊径ϕ260mm,辊宽1400mm;自动计长切割。

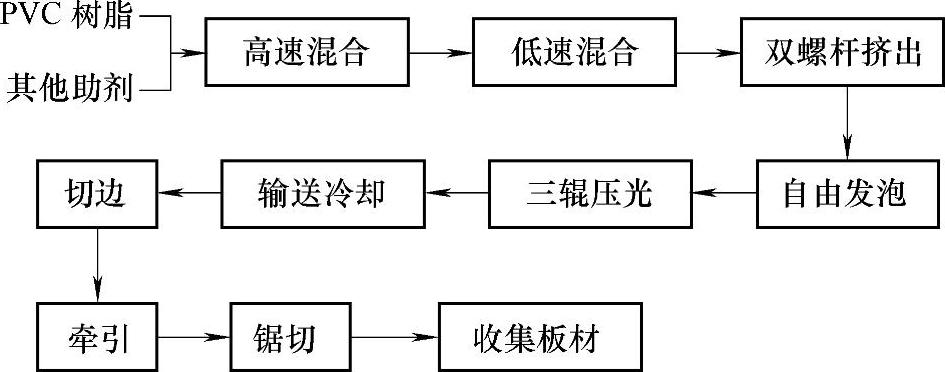

(3)工艺流程 硬质PVC自由发泡挤出板材生产工艺流程如图4-28所示。

图4-28 硬质PVC自由发泡挤出板材生产工艺流程图

(4)工艺条件的设置

1)混合工艺。物料的混合通常是在高强力的涡轮式混合机和冷却混合机组中进行。物料混合效果的好坏对挤出成型及板材的外观质量和内在性能会产生直接影响。物料混合不均匀,挤出不稳定,板材质量差;混合温度过高,物料塑化加快,易凝结成块,导致PVC分解泛黄,同时发泡剂提前部分分解;混合温度过低,会造成物料塑化不良。因此,控制混料的程序和温度十分关键。在生产中一般是先将PVC树脂和固体助剂同时加入高速混合机内,待物料温度达到60℃(此时物料具有良好的吸湿性且已基本分散均匀),再将环氧大豆油或其他液体助剂加入,待温度升至115~120℃时,将物料由高速混合机放至冷却混合机中,最后待物料冷却至40℃时即完成一个混料周期。

2)挤出温度。为了获得表面光洁平整、泡孔均匀致密的PVC自由发泡板材,在生产中应严格控制设备各部分的温度。如果机筒和螺杆温度太高,物料容易提前发泡造成熔体破裂,板材表面粗糙;如果温度太低,物料则塑化不完全,板材表面不平整,易出现“树状纹”等缺陷。机头和模唇的温度应低于挤出温度,机头温度要对称设定。如果机头和模唇的温度太低,尤其是模唇温度太低,会使熔体温度过低,出模后失去粘弹性,板材被拉断;如果机头和模唇温度过高,造成熔体强度和弹性太低,泡孔易破裂,在模口出现空洞,板材表面产生缺陷。(https://www.xing528.com)

在挤出发泡过程中,温度设定的基本原则是:在挤出机内各区段温度由高到低。1、2区温度宜高一些,以利于促进塑化,但不能高于发泡剂的分解温度,否则熔体会在排气孔内提前发泡,并从真空孔逸出,影响发气量;3~5区温度宜逐步降低,保持熔体压力稳定升高,防止在挤出过程中因熔体压力变化,导致熔体在机内分解、发泡。熔体到达口模时,熔体温度应达到发泡剂分解温度范围,并且为两头高,中间低。即偏离中心越远的部位温度越高,以利于模唇整个横截面内的熔体流速协调一致。PVC自由发泡板材挤出温度设定参考值见表4-23。

表4-23 PVC自由发泡板生产工艺温度

3)速度。挤出发泡的程度随挤出速度与熔体的粘度而变化,挤出速度慢时,在模唇附近发泡,容易形成粗糙的表皮层;挤出速度快时,熔体出模发泡的位置较远,能获得表面质量良好的制品。综合考虑设备的使用要求、板材在生产线上的冷却时间和锯切时间,一般将挤出机的螺杆转速设定为:挤出1mm厚板材时为13~15r/min;挤出2mm以上厚度板材时为19~24r/min。三辊转速及牵引速度在生产过程中视板材质量而定。

4)其他工艺参数。挤出机各个后续设备工艺参数的设置,对板材的质量也至关重要。在生产中也应该严格控制,灵活运用。例如,模唇间隙,三辊与机头之间的距离、高度,压光辊之间的间隙等。只有正确设置这些参数,并在生产中灵活运用,才能生产出合格产品,减少废品,提高生产效率。

2.聚苯乙烯发泡片材

聚苯乙烯发泡片材是以通用聚苯乙烯(GPPS)为原料,加入一定比例的成核剂和润滑剂,经物理发泡加工形成一种无毒、质轻、保温、防振、隔声的发泡塑料片材。该材料经二次加工成型后,可生产市场上需要的各种包装,如快餐盒、汤碗、食品托盘、玻璃陶瓷、药品针剂的包装及吸塑天花板等。

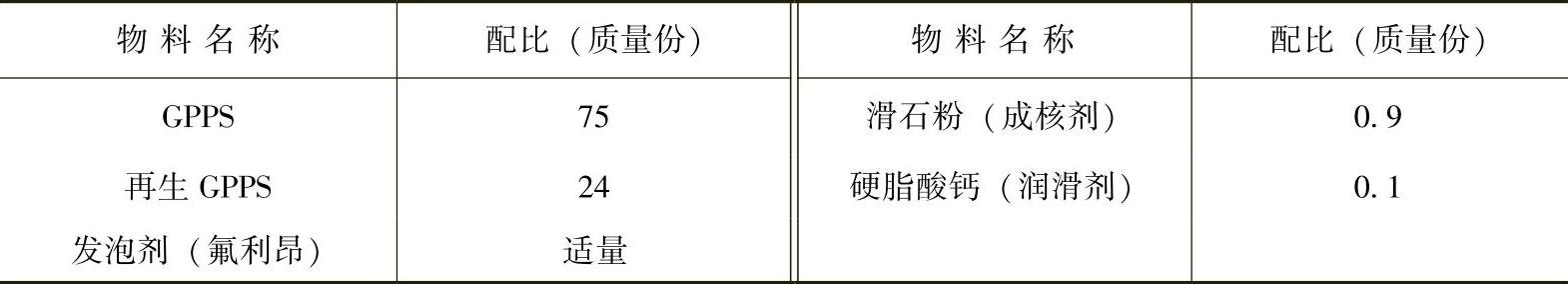

(1)原材料与配方 原料一般采用100%GPPS,为了降低成本,也可加入部分再生GPPS,但用量不要超过25%。根据用途不同,加入一定量的HIPS,可以增加片材的柔韧性。GPPS的相对分子质量及MFR值是根据二次加工成型制品的特征来决定的。制品较深的采用相对分子质量低一些(24×104~26×104)的GPPS,MFR值在5~8g/10min之间比较合适,成型性好。反之,制品较浅的采用相对分子质量较高(28×104~32×104)的GPPS,MFR在1~3g/10min之间较合适,能保证制品强度。PS发泡片材的典型配方见表4-24。

表4-24 PS发泡片材的典型配方

(2)主要设备

1)自动上料装置。带有能使三种以上组分按比例搅拌的装置。

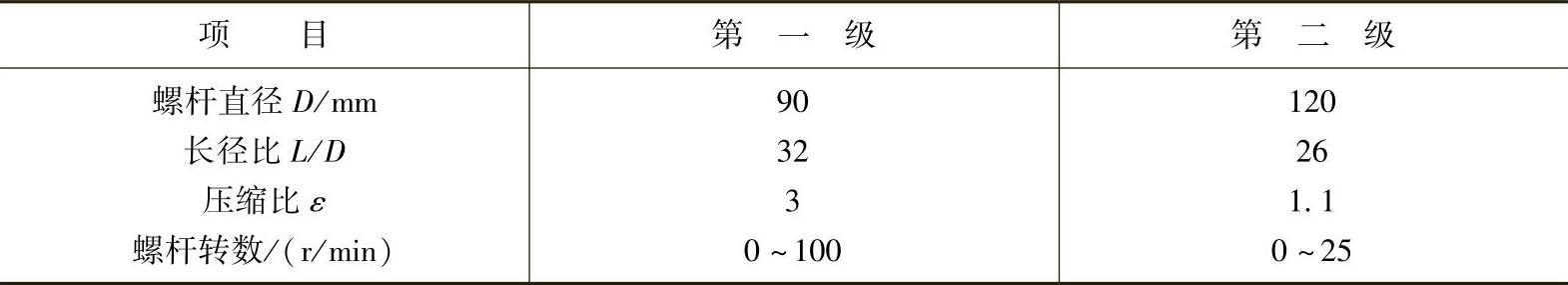

2)挤出机技术参数。PS发泡片材用挤出机技术参数见表4-25。

表4-25 PS发泡片材用挤出机技术参数

3)过滤网。采用双工位换网器,可不停车更换过滤网。

4)氟利昂注入泵。其额定压力为4.9MPa。

(3)生产工艺流程及控制

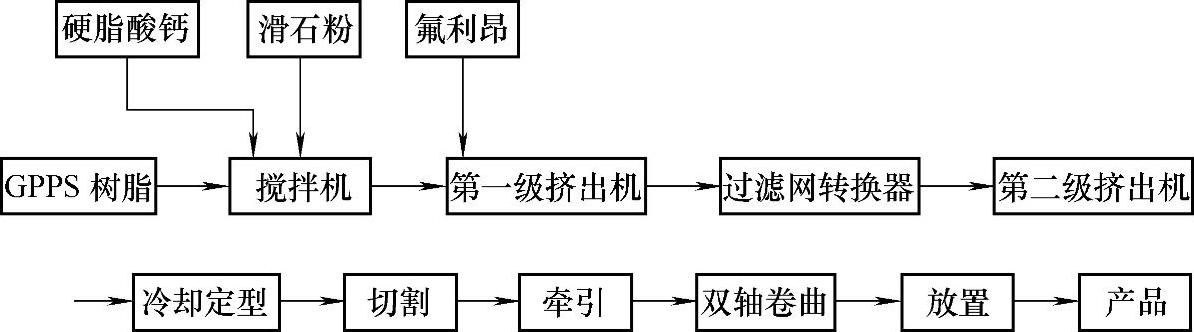

1)生产工艺流程。PS发泡片材的生产工艺流程如图4-29所示。

图4-29 PS发泡片材的生产工艺流程示意图

2)生产工艺控制。按照配方将一定比例的原料、辅料由自动上料装置输送到搅拌机内,混合均匀后输入第一级挤出机,通过控制原料在机筒内的压力和温度,使原料塑化成熔融状态,同时在第一级挤出机的熔融段,将定量的氟利昂发泡剂用高压泵注入。

第一级挤出机挤出的熔融状态的物料,在压力的作用下,通过过滤网转换器连接管进入第二级挤出机,在特殊分散性螺杆的搅拌下,物料得到更好的均化,并使物料温度降到最佳值。

当物料被挤出口模的瞬间,物料减压膨胀,与此同时,氟利昂分子以滑石粉微粒为中心汽化扩张成独立的气泡。

发泡塑料片胚在心轴上冷却定型,切割成上下两片,经双轴卷取成卷,即制成PS发泡片材。

生产PS发泡片材的工艺温度与挤出PS板材基本相同,参见表4-16。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。