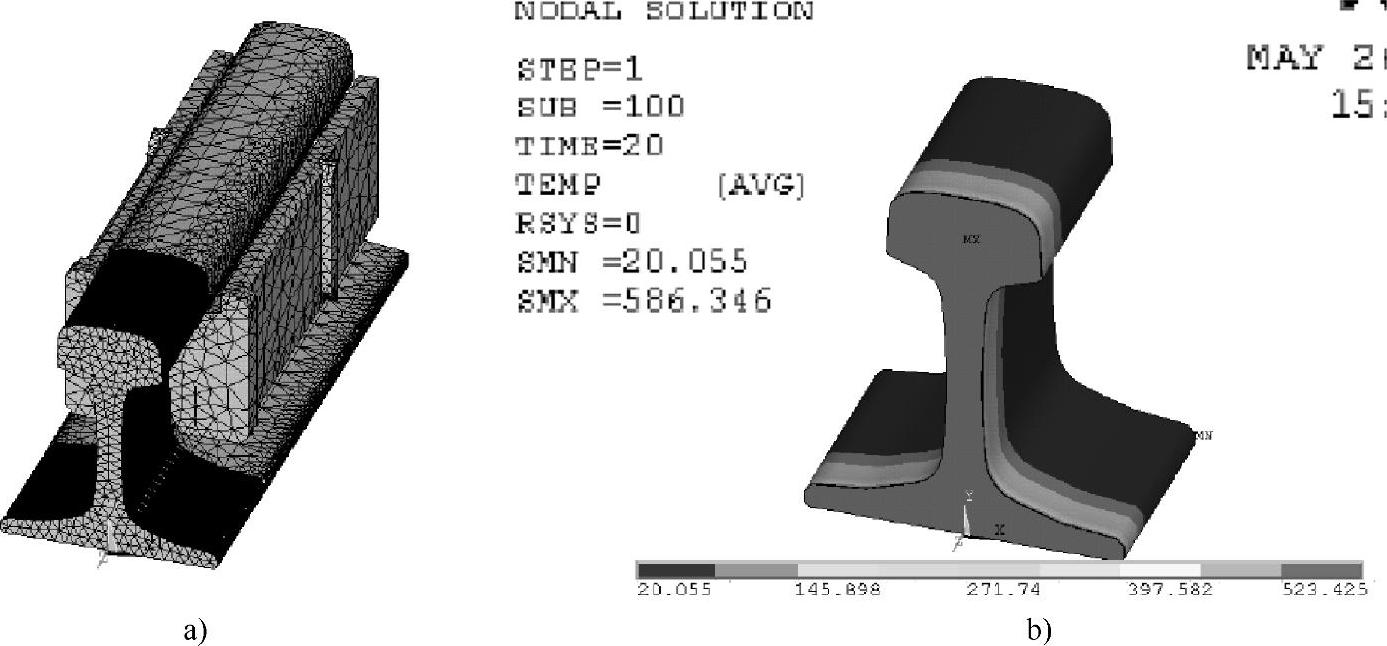

采用钢轨焊接工艺正交试验,需要通过大量的试验才能得到最优的工艺,因此,为进一步降低成本,一般采用焊接模拟试验替代钢轨进行初步试验以降低成本。如使用热模拟试验机模拟钢轨闪光对焊加热温度、顶锻量、顶锻力、顶锻速度等参数与焊接质量之间的关系。也可以使用LabVIEW等软件采集参数,在数理统计的基础上建立起焊接参数与质量之间的关系,从而在众多焊接参数中缩小范围,确定关键参数,为进一步的工艺优化工作奠定基础。在结合试验的基础上,通过多元线性回归,能够建立钢轨接头的落锤质量预测模型,从而对试验起到更为理想的指导作用。此外,模拟方法还用于在以试验为主的优化工艺过程中的辅助手段,由于闪光对焊过程的闪光干扰、材料的熔化、物质的损失等复杂问题,使得用试验方法测得焊接过程中的温度场分布极为困难,因此采用有限元方法对该电热耦合过程进行模拟,借助“生死”单元技术对闪光烧损进行处理,有助于分析焊接缺陷产生与热量分布之间的关系,进而提高焊接质量。还可以通过相场的有限元模拟,分析闪光对焊接头凝固过程中的结晶和组织形成过程,从接头组织结构设计角度改善焊接质量。钢轨闪光对焊模拟如图6-13所示。

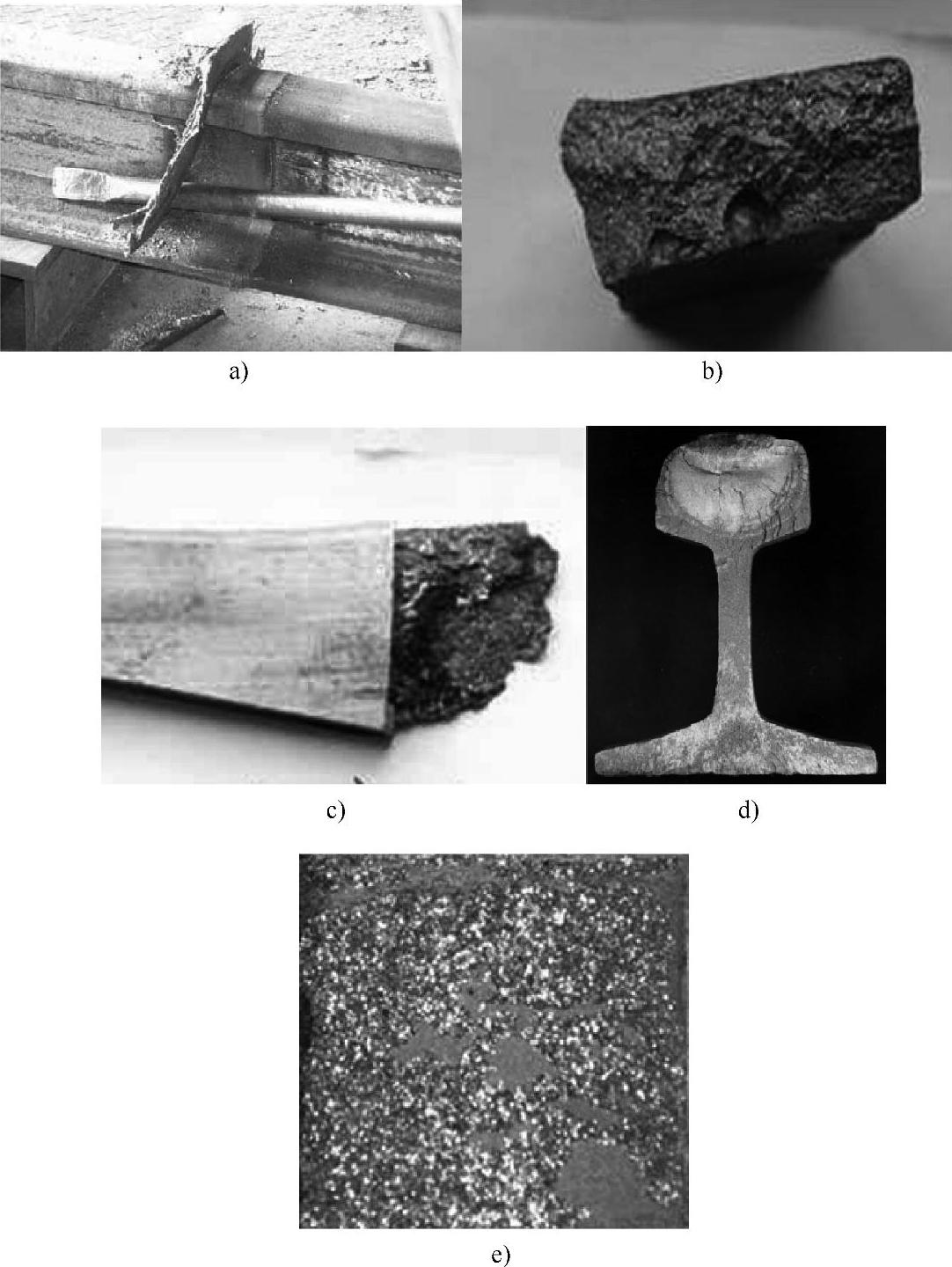

如图6-14所示,钢轨闪光对焊常见的缺陷有焊接白斑、裂纹、毛刺、灰斑、未焊透、过烧、夹杂等,其中灰斑是闪光对焊最主要的缺陷之一,如图6-14e所示,对接头质量影响很大,而且绝大多数灰斑很难用无损检测的方法发现。灰斑的形成

图6-13 钢轨闪光对焊模拟

a)钢轨有限元模型 b)ANSYS不同时刻闪光对焊轨道的温度分布

图6-14 钢轨闪光对焊常见的缺陷

a)焊渣 b)轨底气孔 c)未焊合 d)裂纹 e)灰斑

原因较为复杂,按照特点不同可分为五类:第一类为韧窝夹杂型,主要为FeO、SiO、MnO及其盐类;第二类为拉长孔坑型,主要为FeO;第三类为低碳、无夹杂等轴韧窝型,物相主要是铁素体;第四类形态为自由表面型,是各类灰斑中最为严重的缺陷;第五类形态为混合型,绝大多数灰斑属于第一、二、五类。形成灰斑的主要原因为氧化产生的熔渣。焊接工艺的不当会造成焊接区熔渣残留,熔渣和夹杂等残留物与铁素体相组成,其成分复杂,可以是Fe、Si等的氧化物,也可以是硅酸盐等盐类,灰斑的存在造成材料均匀性及连续性下降,以致造成力学性能的下降。灰斑是无法用超声探测到的准裂纹缺陷。灰斑容易出现在轨底、轨腰和三角区域,因此,闪光对焊过程应提高这些区域低熔点熔渣的熔点,使之能够在闪光爆破和顶锻过程中排挤出来,才能够有效减少断面中的灰斑数量。(https://www.xing528.com)

钢轨材料中C、Si、Mn、Fe等亲氧元素容易在焊接中带来缺陷,如U71Mn、U75V等Mn、Si元素含量高的钢轨材料,相对于U74钢轨材料更容易产生缺陷,U74钢轨的焊接参数可调范围更宽些。Si、Mn元素在焊接过程中容易产生偏析,造成缺陷,而缺陷对落锤试验非常敏感,决定了是否是合格接头。因此,减少缺陷需要抑制合金元素偏析。在工艺方面,要解决闪光的不稳定、不激烈、顶锻变形条件不好。通过工艺手段制定优化的工艺规范,可以改善钢轨成分偏析对焊接接头的不良影响。各种钢轨产生缺陷的敏感性在小能量输入时有显著差别,U75V比U71Mn更容易产生缺陷。电流密度和闪光速度平稳变化时,接头质量好,而振荡变化时接头容易产生缺陷。

钢轨闪光对焊接头中产生的微观裂纹可以分为垂直焊缝的焊接热影响区(HAZ)裂纹、与焊缝呈一定角度(30°~60°)的HAZ斜裂纹和轨脚端部焊缝裂纹三类。

(1)垂直焊缝的焊接热影响区(HAZ)裂纹 对回波峰值下降的试样表面进行研磨,并在显微镜下观察,结果发现超声波回波处确有裂纹缺陷存在,白色带为焊缝,左侧为焊接热影响区。裂纹不在焊缝中心,而是位于HAZ的过热区。该裂纹的特点是裂纹沿焊缝边缘热影响区的过热区分布,并且位于焊缝一侧(左边),由此判断,裂纹的产生与焊接推凸有一定关系。高温下的过热区是焊接接头较为薄弱的区域,强度比其他区域低,随着推凸表面变形较大,当超过极限值后,该区域产生裂纹。

(2)与焊缝呈一定角度(30°~60°)的HAZ斜裂纹 有的试样进行表面打磨后,检测波形没有明显的下降。为此,对其进行竖向截面方向的解剖,发现裂纹。由裂纹的开裂方向可以看出,此裂纹与推凸方向正好相反,裂纹开裂方向和钢轨内部带状组织的方向一致。由于裂纹也发生在接近表面的部位,焊缝线因推凸变形,使得靠近表面的部位产生方向向右的弯曲。这说明,靠近表面的金属由于顶锻和推凸作用,变形还是相当大的。正是由于变形较大,同时,带状组织层之间的结合力较小,因此造成了微观的裂纹。

(3)轨脚端部焊缝裂纹 由钢轨闪光对焊的特点可知,轨脚端部焊缝比较容易出现未焊合的灰斑。这说明,裂纹是在焊接时形成的。这种裂纹的长度一般较长,超过1mm,有时会沿着整个焊接端面开裂。按照TB/T 1632—2014的方法,可以较容易地测出。由于裂纹的长度较长,危害性较大,有时,焊接接头水平方向的矫直过程中,就会引起钢轨断裂。

值得注意的是,垂直焊缝的HAZ裂纹和与焊缝呈一定角度的HAZ裂纹,均发生在距离焊接接头表面较近的区域,从焊缝线弯曲来看,均受到推凸变形的影响,由此推断,推凸变形引起焊接热影响区强度较低的部位发生开裂。而这种裂纹的产生与钢轨母材的合金成分和夹杂物分布有直接的联系,与焊接工艺和灰斑的影响不大。轨脚端部焊缝裂纹属于焊缝灰斑,与焊接工艺有一定联系,这种灰斑对焊缝强度的影响很大,应当严格控制。

产生优质闪光对焊接头的条件:要设法使闪光对焊接端面在加热过程中不发生或少发生氧化,因为顶锻时,氧化物将是产生缺陷的主要因素之一;焊接端面要形成足够的加热区、适当和均匀的温度梯度;焊接端面要有足够的塑性变形区。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。