1.行走机械油箱容积不当产生的故障

故障现象:油箱容积太大虽然对散热有利,但重量增加,破坏了整机的结构布局,不利于机械行走,浪费功率;油箱容积太小会使油液循环加快,不利于散热和沉淀杂质以及分离油液中的空气,导致系统温升、润滑下降、产生噪声、对机器造成损害,影响系统寿命。

故障排除:正确设计油箱容积与形状,可以参考相似或类似的设备机型,注意散热空间和冷却方式。

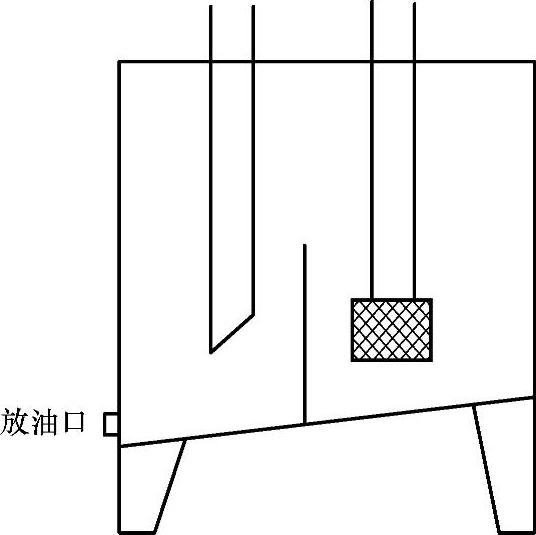

2.油箱底面设计不合理

故障现象:有些设计者不加注意,将油箱底面设计成平面,引起污染物沉淀,无法排出,只能通过开箱或人孔清理,耽误工期。

故障排除:为了使液压油能排放尽并带走底部的沉淀,油箱底面应设计成斜坡状如图2-64所示。液压系统运行一段时间后,需要换液压油。

图2-64 油箱底面应设计成斜坡状

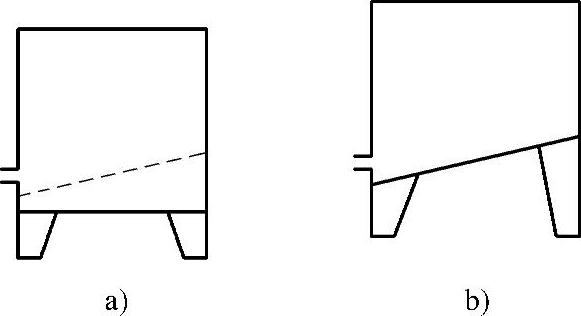

3.油箱底不可做成双层底面

如图2-65所示,由于油箱具有散热作用,在设计中不能因为油箱要求斜形底面,而再加一层底面形成双侧底面,这种结构不利于散热。

4.油箱应设计有油箱腿

油箱应带有油箱腿,而不应让底面直接落在地上,既要考虑到使油箱底面充分散热,又要考虑油箱的搬运移动方便。通常油箱腿高度不小于150mm,要有合适的孔口便于穿钢丝绳或其他搬运工具。

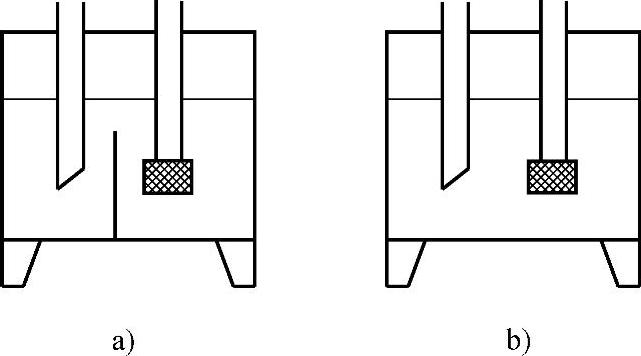

5.较大油箱应设置隔板将吸、回油管隔开

对于容积较大的油箱,应在中间设置隔板,使系统吸油管与回油管分别置于隔板的两侧,这样可以增加液流循环途径,起到增强散热效果、分离空气的作用。隔板还可以有效地阻挡回油杂质进入吸油一侧(图2-66)。

图2-65 油箱底面不能双层

a)错误 b)正确

图2-66 油箱中设置隔板(https://www.xing528.com)

a)较好 b)较差

6.油箱隔板应有适当的高度以免液压泵吸空

油箱设置隔板时,隔板的高度应适当。隔板过低不起作用;过高则在泵吸油时,油箱吸油侧油面将下降,回油侧的油液不能及时经过隔板上端进入吸油侧,造成液压泵吸空。

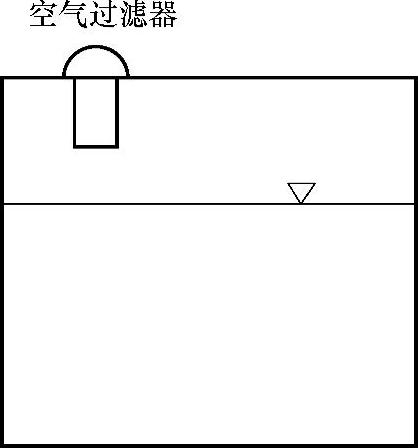

7.油箱应封闭防尘

如图2-67所示,为了防止灰尘、杂质等进入油箱内污染油液,油箱设计应密封防尘,油箱盖与油箱体之间应采用橡胶垫密封,而箱盖上设置空气滤清器的作用是既保证油箱与大气相通又防止空气中的灰尘进入油箱内。

图2-67 油箱应封闭防尘

8.油箱上设置空气过滤器的大小应以泵流量为依据

封闭的油箱,只通过空气滤清器与大气相通。当泵开始吸油时,油箱液面下降,空气则通过空气滤清器进入油箱而补充液面下降出现的空间,液面下降的速度与液压泵的流量有关,为了及时补充足够的空气防止油箱内出现真空,空气过滤器的通流量应大于液压泵的流量,以便空气能及时补充液位的下降。

9.油箱内壁应采取防锈措施

除特殊的不锈钢油箱外,均采用普通钢板制作。由于使用环境、气候、油液变化等因素,油箱内壁极易腐蚀,造成对油液的污染。为此人们采用过多种处理工艺,如内壁喷漆、涂树脂、喷涂氧化铝、镀锌、喷塑等。从目前使用观察来看,内壁采用喷塑工艺效果最佳,塑料具有耐酸碱、附着力好、抗冲击力强、塑层均匀美观、光亮等优点。

10.油箱清洗口设置不合理

设置清洗口是为了方便油箱内部的维护,如定期清洗油箱,清除沉淀物,观察防护层,调整、更换内置式液位发信器等。清洗口的大小、数量及位置要根据油箱的大小、隔板的位置而定,总之要以方便用户徒手操作为目的。有些油箱的清洗人孔虽然设计了,但是所在位置前面有设备或阀台阻挡或直接面对墙壁,没有操作空间,无法完成检修。

11.油箱上泵入口过滤器设计不合理引起的故障

故障现象:液压泵噪声大,系统速度低。原因是过滤器通流量过小,引起液压泵抽空。

故障排除:保证油源清洁的前提下,可以把滤芯抽出去掉;或者更换大规格的过滤器。

12.油箱液位计设计不合理引起的故障

油箱液位计(油标)位置过低或过高,都会引起泵吸空或油箱溢出故障。液位计设计位置应该在油箱高度的40%~90%范围内,而且要在便于操作工观察的位置,最好采用高低液位自动报警装置。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。