1.加强生产管理

许多工厂工业炉的最大节能潜力往往是加强生产管理,而不是首先改进炉子结构。例如,加强计划调度、改革加热工艺、高效率组织生产、加强对炉子的维护和修理、教育操作人员严格按操作规程进行操作等各项管理步骤后,在不付出任何额外投资的情况下即可获得显著的节能效果。

工厂要设立能源管理机构。对能源的使用、转换、储存实行统一管理。贯彻工业炉分等分级标准,制定能耗定额,建立能耗档案,定期评比奖惩。完善能源计量装置,定期进行工业炉热平衡测试,根据测试结果摸清炉子热工状况,制订改革措施。要加强对炉子工艺流程的管理,探讨在流程中采用组合作业以降低能源消耗的可能性。

能源管理人员要在保持一定生产能力和良好产品质量的前提下,最大限度地减少能源供应量,因此在炉子生产运行中必须对每台炉子能源消耗量进行记录并列入运行费用中。要寻求多种运行办法,记录每一运行办法的效能并作出比较,记录内容包括:炉子工作温度、升温速度、炉子装载量、燃料消耗量、空炉待料时间及其原因、炉子维修时间等数据,从中总结出最佳运行方案。

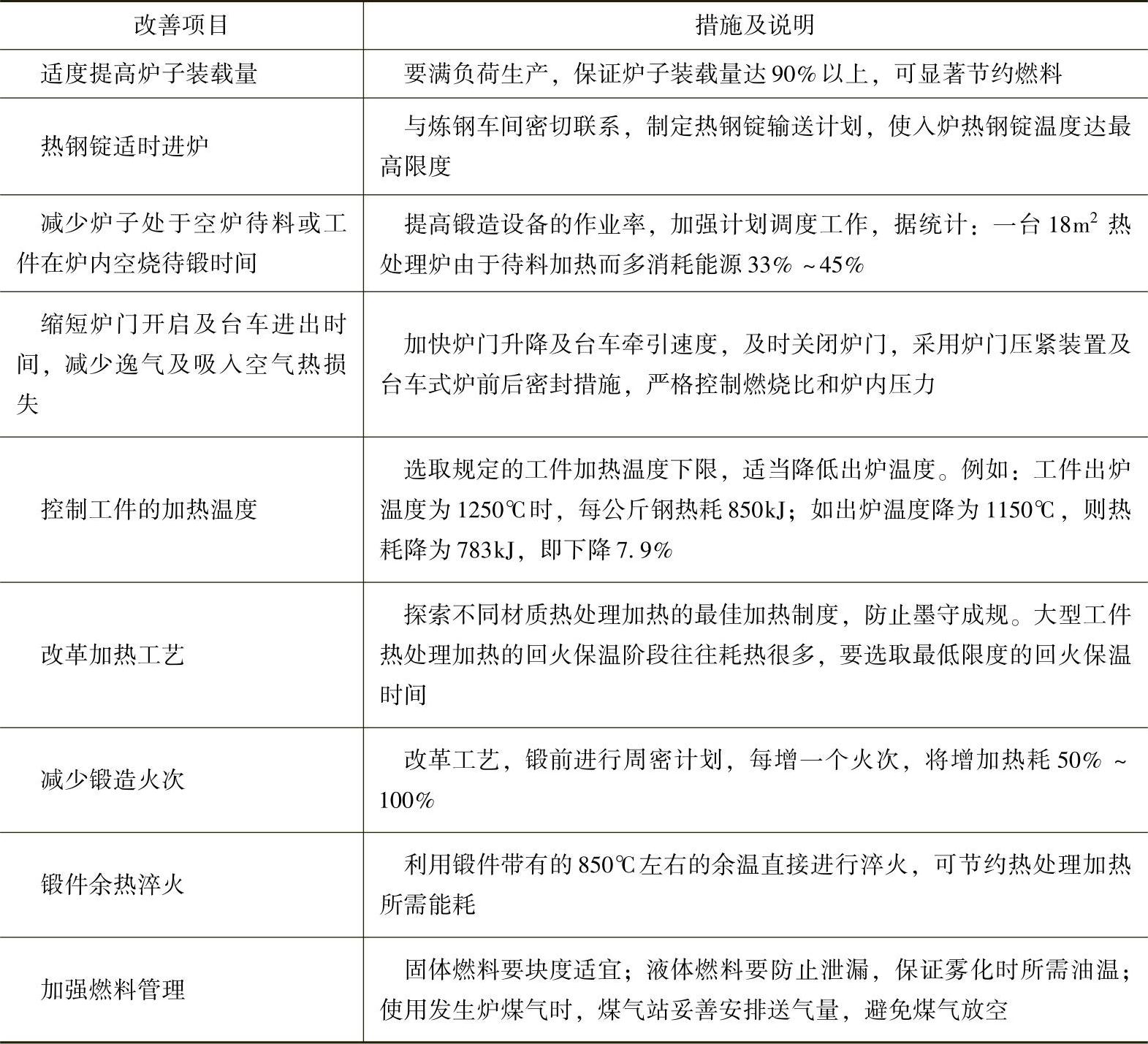

一个工厂的基本节能措施见表1-5。

表1-5 工厂基本节能措施

2.改革燃料结构

我国工业炉能源结构以煤为主,占总构成的57.19%,但并不意味着工业炉应采取直接烧煤的燃烧方式。直接烧煤有许多缺点,不仅炉体庞大,主要是燃烧过程不能稳定,炉温不均匀,气氛不能控制,烟尘危害大,余热不能充分利用,无法完成某些加热工艺要求等。即使采用机械加煤方式,上述缺点也不能根本解决。

将煤转化成煤气是改革燃料结构的重要步骤。焦炉的发展在向市场提供了工业用焦炭的同时,也提供了焦炉煤气。这种副产煤气随同煤中分馏出的一些化学成分,具有较高的发热量,热值达16~17MJ/m3,经过精制后可方便地进行管道输送。

高炉煤气是焦炭炼铁时另一副产煤气,发热量较低,一般只有4MJ/m3左右,通常将它与焦炉煤气或天然气混合达到一定的中等发热量后供炉子使用。

机械工业部门无条件使用焦炉煤气和天然气的工厂多采用发生炉将煤转化为煤气(称发生炉煤气)使用。这类煤气所含CO2和N2的组分高,故发热量不高,只达5~6MJ/m3。用作加热炉燃料时必须对助燃空气或煤气本身进行预热,其洁净程度远低于天然气和焦炉煤气,而且煤气中还含有一定量的S,如不经处理,燃烧时产生的SO2能同燃烧生成气中的H2O生成酸性化合物,腐蚀金属预热器和排烟管道。尽管发生炉煤气存在一些缺点,但基本上克服了直接烧煤的固有缺点。以发生炉煤气为燃料可以简化炉体结构,稳定燃烧过程,能相当充分地利用烟气余热,煤气经彻底清洗后通过对炉温、炉压和空燃比的自动控制可满足炉子的各种加热工艺要求。

天然气和燃料油的发热量高,是工业炉的理想燃料,但限于产量少而被控制使用。燃料油的最大特点是便于储存在使用地点的油罐或油库内,使用最多的是重质燃料油和渣油。这类油的粘度大,要求对油进行加热后才能输送和雾化。

通过对煤、发生炉煤气、燃料油分别用于加热炉和热处理炉时进行的经济比较看,从节能观点出发,在正常生产、正常操作和充分预热空气和煤气的情况下,炉子烧油节能最多,烧发生炉煤气其次,以上三种燃料炉大致的耗能比例为

煤炉∶煤气炉∶油炉=1∶0.95∶0.61

由上可知,使用发生炉煤气与直接烧煤相比约可节能5%,以油为燃料比直接烧煤约可节能39%,因此应逐步用煤气炉和油炉代替煤炉。

3.炉型与工艺改革

炉子结构形式对节能效果影响很大,在生产环境允许的情况下,采用上排烟的炉子不仅炉体结构简化、制造成本降低,而且有助于提高余热回收率。例如同样设置空气预热器的台车式加热炉。炉型为上排烟结构时,进预热器前的烟气温度可高达1150~1200℃;下排烟结构时,进预热器烟气温度只有900℃左右。如果限定出预热器的烟气温度为700℃,则上排烟炉子的空气预热温度将成倍高于下排烟的炉子,因而节能效果会显著增加。

有的资料提出:用圆形截面炉膛代替传统的矩形截面炉膛,能减少炉体体积,降低造价,强化传热,在一定程度上能加快升温速度、均匀炉温、降低燃料消耗。

在满足同样工艺条件下,采用罩式炉代替台车式炉,能简化炉体结构,减少占地面积,十分有利于降低成本和节约能源。用竖式熔铝炉代替反射炉也能大幅度节能。机械工业每年有数万吨钢材在加热过程中变成氧化铁皮,采用少无氧化加热炉通过减少金属氧化实现间接节能。

4.正确控制空气燃料配比

在炉子运行中正确控制燃料量与空气量的配比,是合理组织燃烧过程的重要内容。在保证燃料完全燃烧的条件下,使助燃空气量超过燃烧所需理论空气量最少,即空气系数大于1的数值部分越小,则燃烧温度越高,而炉子加热速度则越快,燃料消耗量也越低。

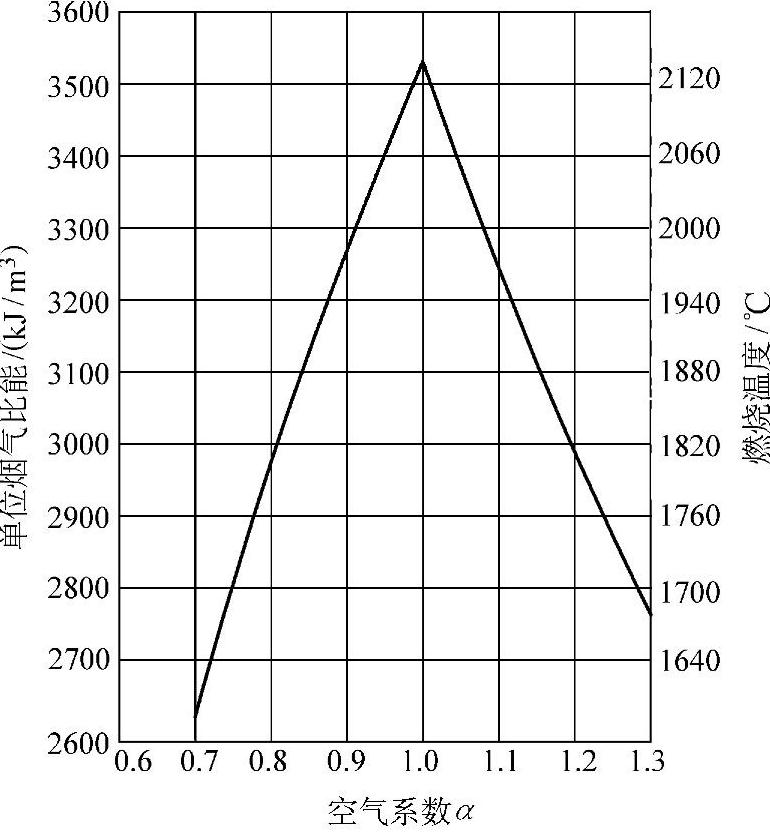

图1-2所示为空气系数与燃料燃烧温度的关系。例如,当供给的空气量增加为理论值的1.3倍,即空气系数增加到1.3时,燃烧温度则由2140℃降低至1680℃;相反,空气系数降低至0.7时,燃烧温度则更低至1600℃。燃烧温度大幅度降低,必然使炉内辐射热交换状况变坏,最终导致燃料消耗量的增加。

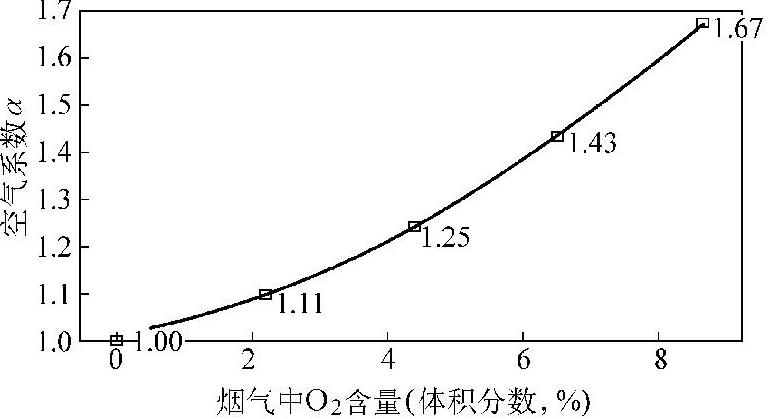

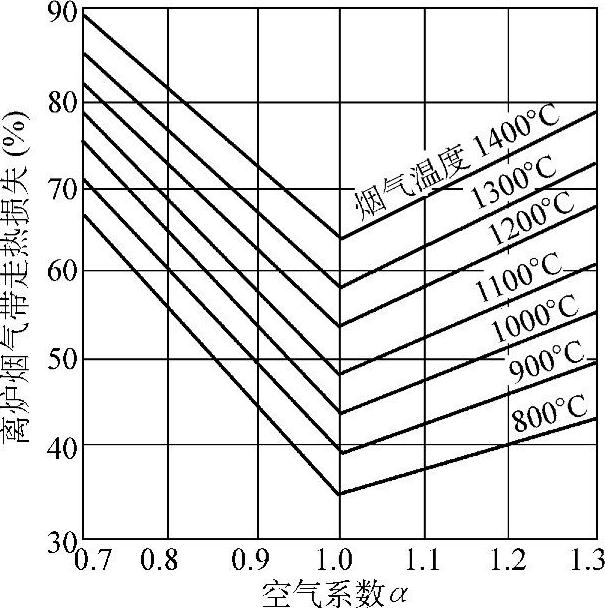

空气系数增大,燃烧生成气(烟气)中含O2量增多(图1-3)。随着烟气中含O2量不断增多,即空气系数不断增大时,则烟气量也相应增多(图1-4),导致离炉烟气带走的物理热损失增加;如果空气系数过小,例如小于1,则造成燃料的不完全燃烧现象,使烟气中CO含量增多,炉子的化学热损失增加。图1-5所示为空气系数与离炉烟气带走热损失的关系。

图1-2 空气系数与燃料燃烧温度的关系(燃料为油)

图1-3 空气系数与烟气中含O2量的关系

图1-4 烟气中不同含O2量时的空气量 或烟气量(燃料为重质油)

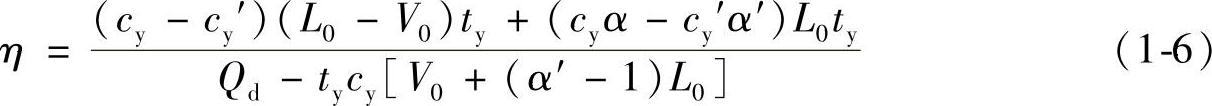

空气系数与燃料节约率η(%)的关系表示为

式中 α——较大的空气系数;

α′——较小的空气系数;

cy、c′y——空气系数相应为α及α′时标态下的烟气比热容[kJ/(m3·℃)];

ty——离炉烟气温度(℃);

L0——标态下理论空气需要量(m3/m3或m3/kg);

V0——标态下理论烟气量(m3/m3或m3/kg);

Qd——燃料低位发热量(kJ/m3或kJ/kg)。

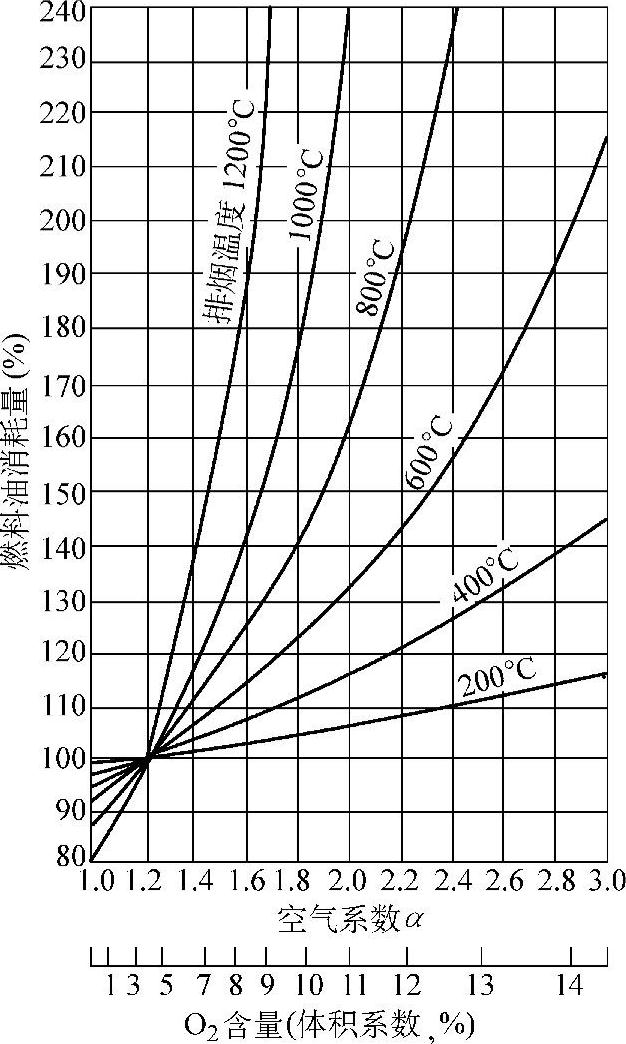

图1-6所示为空气系数与燃料油消耗量的关系。假定烧油时最合适的空气系数为1.2,此时燃料消耗量为100%,烟气中O2含量为4%;如空气系数增大为1.6,则烟气中O2含量增为8%。对排烟温度为1200℃的加热炉来说,其燃料消耗量将提高到180%;对排烟温度为800℃的热处理炉来说,其燃料消耗量提高到124%。

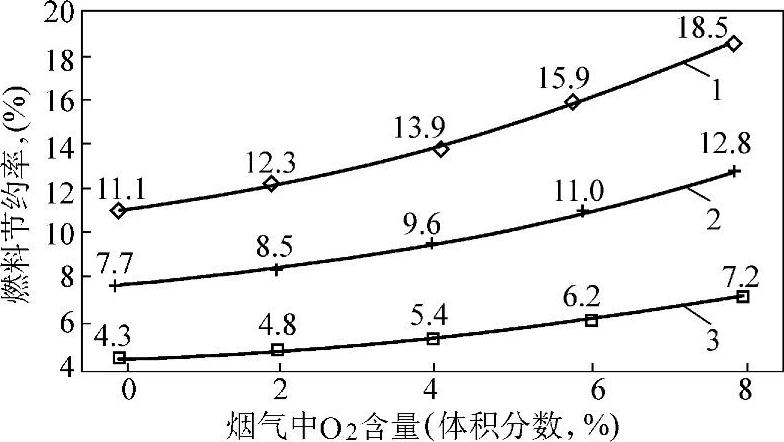

图1-7同样示出:在相同的排烟温度下,空气系数大,则燃料消耗量增加。但预热空气后,随着空气系数的增大,即烟气中O2含量增多,则燃料节约率增加,而且空气预热温度越高,其节约率越大。

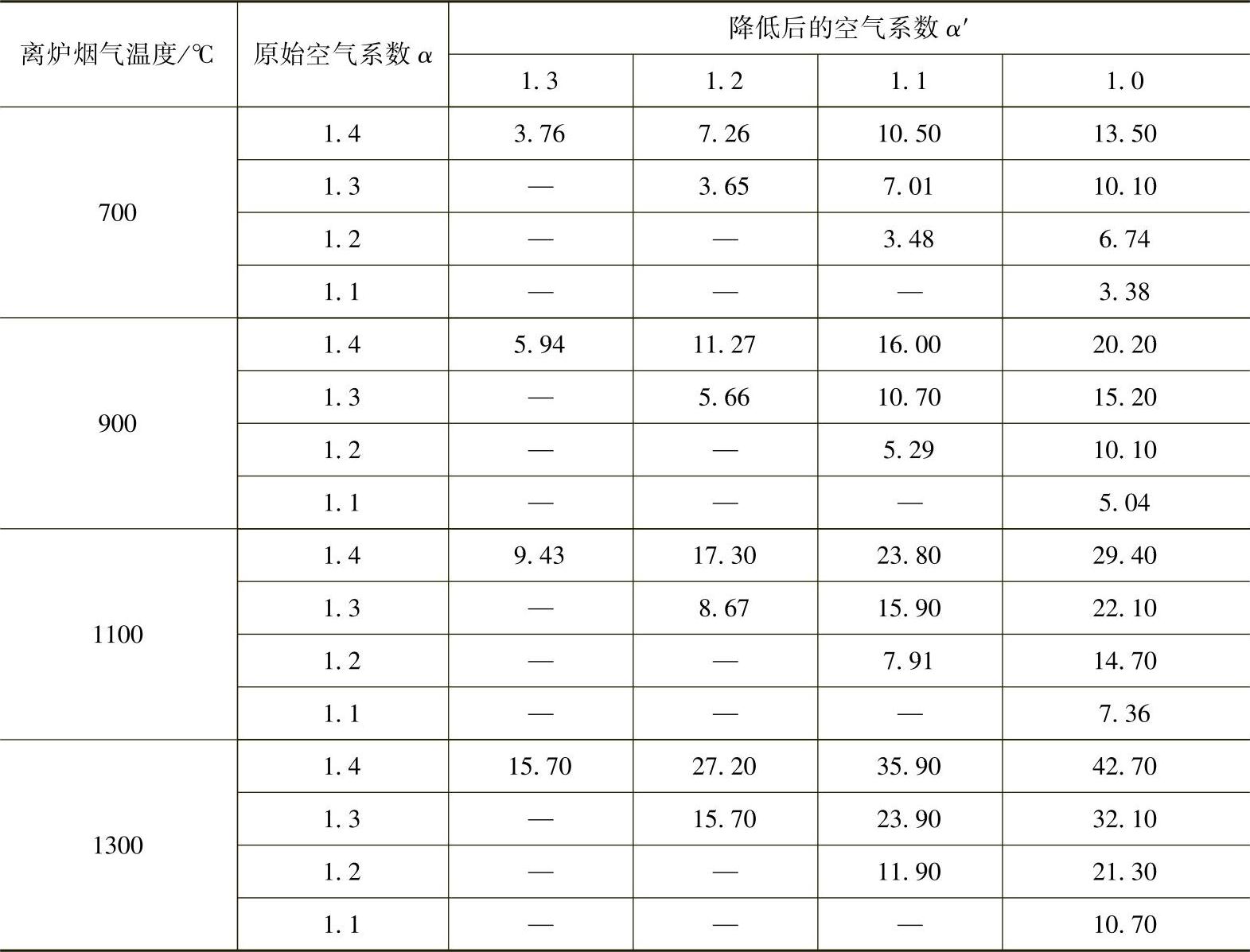

表1-6为燃油时单纯降低空气系数后的燃料节约率。

过剩空气造成的另一热损失往往被忽视。在以燃料为热源的炉子中是通过燃烧气体的辐射和对流将热量传给炉壁和工件的,而气体的辐射基本上来自燃烧生成气即烟气中的CO2和H2O。有些燃料含有少量S,生成的SO2也会产生少量辐射热,但通常被忽略。假定燃料以最合适的空气系数1.11(空气量过剩11%)进行燃烧时,燃烧生成气的体积为128,当空气系数增大为1.25(空气过剩25%)时,燃烧生成气的体积则增大为143,即体积增大143/128倍,气体中CO2与H2O浓度则成反比降为128/143倍,即气体辐射黑度因而下降,从而最终使传热系数降低。

图1-5 空气系数与离炉烟气带走热损失的关系(燃料为油)

图1-6 空气系数与燃料油消耗量的关系

表1-6 燃油时单纯降低空气系数后的燃料节约率 (%)

5.控制炉内压力

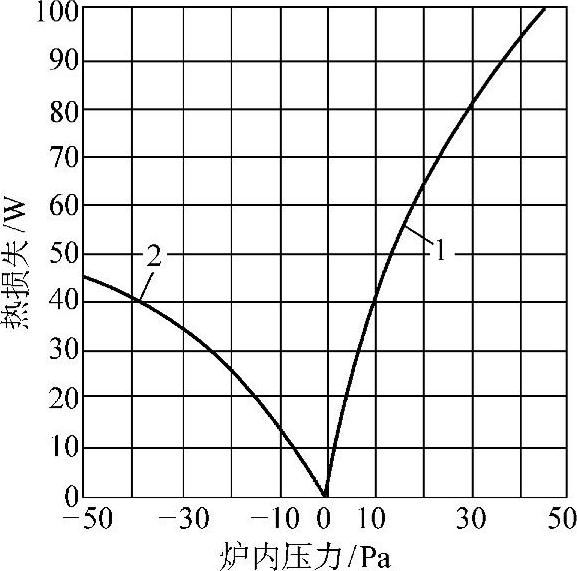

当炉内压力(表压力,下同)为负值时,例如炉内压力为-10Pa,即可产生2.9m/s的吸入风速,此时将由炉口及其他不严密处吸入大量冷空气,导致离炉烟气带走的热损失增加;当炉内压力为正值时,高温烟气将逸出炉外,同样也导致逸出烟气造成的热损失。图1-8所示为炉内压力与吸入冷空气及逸出烟气热损失的关系。

图1-7 烟气中O2体积分数与燃料节约率的关系

1—空气预热350℃ 2—空气预热250℃ 3—空气预热150℃

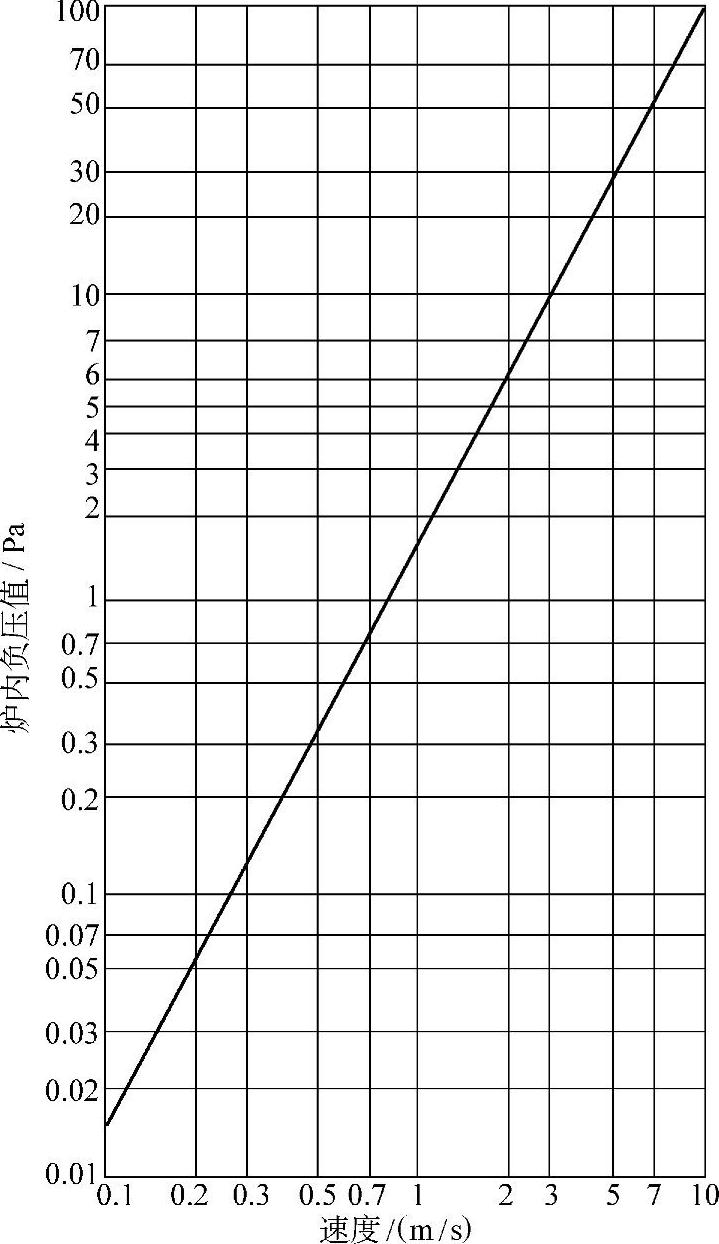

图1-9为炉内压力为不同负压值时的空气吸入速度。

为了减少上述热损失,在操作上要随时注意调整烟道闸门以保持正常炉内压力值。正常炉内压力值为:对于加热炉和热处理炉其炉底处一般控制为零压值;对于干燥炉其零压值则控制在炉膛高度的中心处。在炉体结构及排烟系统中应保证烟囱有足够的抽力,烟道闸门调节要灵活并尽量减少炉体上的各种开口。控制炉内压力不仅与节约燃料有关,而且能通过控制炉内压力分布,达到强化炉气循环和均匀炉温的作用。

炉压测点应放在靠近炉底水平面或炉门开启处的底部,要避开烧嘴能卷吸气流的地方,也要避开进、出料门逸出气体或吸入冷空气的地方。

采用喷射排烟的炉子,可通过调节喷射空气量控制炉压。烟囱排烟的炉子,如果排烟量很少而固有的烟囱抽力很大,无法通过闸门达到调节炉压的目的时,可在排烟系统中施加逆向气流抵消过大抽力部分以保持压力的平衡。

炉压过高还会导致炉墙漏气,使炉墙外壁局部温度过高,损坏炉墙钢板。炉内逸出烟气过多,还会降低余热回收系统的烟气温度,影响到空气预热温度的提高。

图1-8 炉内力与吸入冷空气及逸出烟气热损失的关系(炉温1300℃,开口面积78cm2)

1—逸出烟气热损失 2—吸入冷空气热损失

图1-9 炉内压力为不同负压值时的空气吸入速度

6.减少炉墙热损失

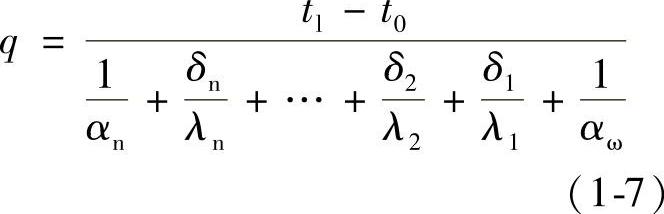

炉墙热损失包括散热损失和蓄热损失两项。稳定态炉墙散热损失按式(1-7)计算

式中 q——炉墙散热损失(W/m2);

tl——炉膛温度(℃);

t0——周围大气温度(℃);

αn——炉墙内表面的表面传热系数[W/(m2·℃)];tl≤450℃时,αn=9.3+0.06tl;tl>450℃时,αn忽略不计;

αω——炉墙外表面的表面传热系数≈9.3+0.06tω[W/(m2/℃)];(https://www.xing528.com)

δn、…、δ2、δ1——炉墙各层材料的厚度(m);

λn、…,λ2、λ1——炉墙各层材料的热导率[W/(m·℃)];

tω——炉墙外表面温度 (℃)。

(℃)。

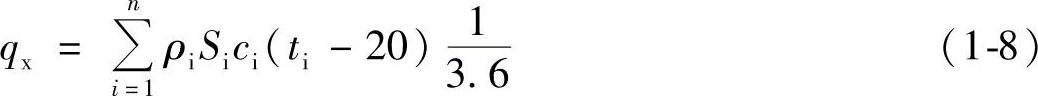

炉墙蓄热损失按下式计算

式中 qx——炉墙蓄热损失(W/m2);

ρi——炉墙各层材料的密度(kg/m3);

Si——炉墙各层材料的厚度(m);

ci——炉墙各层材料的比热容[kJ/(kg·℃)];

ti——炉墙各层材料的平均温度(℃)。

常用炉墙、炉顶结构及其传热特性见表1-7。

表1-7 常用炉墙、炉顶结构及其传热特性

由表1-7可知,炉墙厚度增加,炉墙散热损失减少,炉墙外表面温度降低,但炉墙蓄热量将增多。炉墙耐火层采用轻质耐火砖或耐火纤维,炉墙散热损失明显减少,炉墙外表面温度显著降低,蓄热量也将因而减少,但材料费用有所增加。所以间歇式炉应采用较薄的炉墙以减少蓄热损失;连续式炉应采用较厚的炉墙以降低炉墙外表面温度,从而能减少经常性的散热损失。

根据我国目前耐火材料的生产现状,在中低温热处理炉上可普遍采用普通型耐火纤维毡(毯)做炉衬耐火层,用矿渣棉毡或玻璃棉毡做隔热层;高温热处理炉及加热炉炉衬除试用高温型耐火纤维外,可部分地选用高强度超轻质耐火砖,或在重质耐火砖炉衬表面粘贴一层高温型耐火纤维毡(毯)。

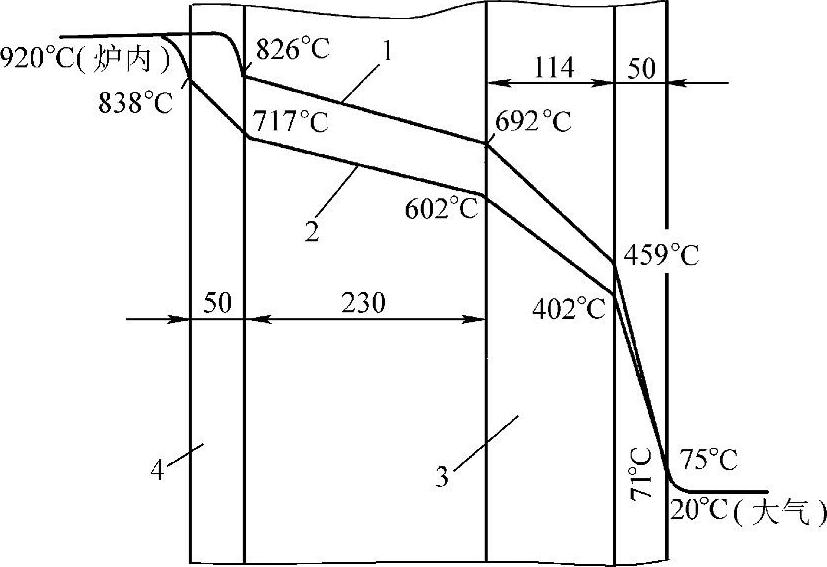

图1-10 炉墙内部温度梯度举例

1—未贴耐火纤维毡温度曲线 2—贴耐火纤维毡温度曲线 3—隔热砖 4—耐火纤维毡

图1-10所示为一台用重质耐火砖为炉墙内衬的热处理炉,炉温保持920℃不变,当在炉墙内衬表面粘贴一层50mm厚耐火纤维毡时,内衬表面温度由826℃升高至838℃,各层炉衬材料的界面温度依次下降109℃、90℃和57℃,而炉墙外表面温度由75℃下降为71℃。由于炉村内部及外表面温度降低,显而易见,炉墙的蓄、散热损失将减少。

7.预热空气、煤气和炉料

降低离炉烟气温度,即减少烟气带走的热损失,最有效的办法是利用烟气余热对煤气、空气和炉料进行预热。

预热空气、煤气和炉料相当于直接向炉内回收一部分热量,对强化燃烧和节约燃料有明显效果。如图1-7所示,随着空气预热温度的提高,燃料节约率也相应增大。

采用连续式炉,或将室式炉改为带有一个预热区段的贯通式炉,利用加热室的高温烟气预热炉料,可大大降低离炉烟气温度。例如,加热室内1300℃的烟气通过预热段预热炉料后能降低至900℃,烟气带走的热量可减少38%,如果维持炉子热效率不变,则燃料消耗量可节约15%。

对于冲天炉应开展热风冲天炉的研究与推广工作,采用预热送风后可取得以下效能。

(1)显著提高铁液温度 据统计,在焦铁比为1∶7~1∶9情况下,热风温度与铁液温度的关系如下:

热风温度350℃时,铁液温度达1450℃。

热风温度400℃时,铁液温度达1480℃。

热风温度450℃时,铁液温度达1520℃。

铁液温度每提高10℃,铸件抗拉强度可提高9.8MPa,铁液温度高有利于脱硫、纯化铁液并改善铁液的孕育能力。

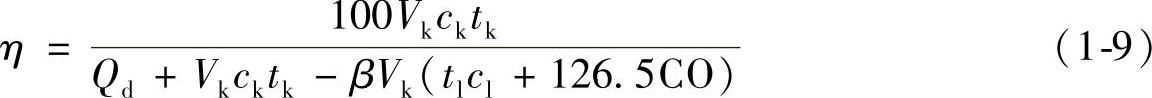

(2)节约焦炭并消除有害气体预热送风后可回收炉气的物理、化学热,从而节约焦炭。通过热量回收取得的焦炭节约率按式(1-9)计算

式中 Qd——焦炭低位发热量(kJ/kg);

Vk——1kg焦炭燃烧所需空气量(标态)Vk=4.45(1+ηv)w(C)(m3/kg);

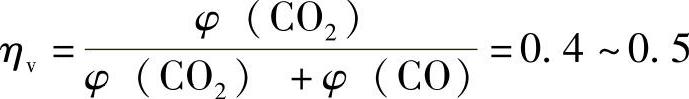

ηv——炉气燃烧比, ;

;

w(C)——焦炭固定碳含量(%),对于冶金焦w(C)≈0.8;对于铸造焦w(C)=0.84~0.9;

tl——离炉(抽气口处)炉气温度,tl=400~500℃;

ck、cl——标态下空气及炉气比热容[kJ/(m3·℃)];

tk——空气预热温度(℃);

β——炉气量与空气量比值,β=1.05~1;

φ(CO)——炉气中CO含量(体积分数)(%)。

当Qd=27.6MJ/kg,tl=450℃,β=1.08,φ(CO)=15%,ηv=0.48时,计算得以下近似数据:

热风温度200~300℃时,节约焦炭10%~14%。

热风温度300~400℃时,节约焦炭14%~18%。

热风温度400~500℃时,节约焦炭18%~22%。

预热送风后,炉气中CO基本被燃尽,防止了有害气体对大气的污染。

(3)降低Si、Mn元素烧损和减少铁液氧化由于Si、Mn、Fe元素与氧化性炉气发生反应时属放热反应,而热风冲天炉由于提高了底焦区温度,因而能抑制上述元素的烧损。一般Si、Mn烧损小于12%,渣中FeO质量分数小于5%。

(4)降低铸件废品率和熔化成本 由于铁液温度高,能有效降低铸件废品率。由于能熔化废钢,可降低金属炉料的费用。

(5)提高熔化能力据试验:内径1.77m的冲天炉,冷风时熔化率为9t/h;风温316℃时为11t/h;风温482℃时为12t/h。

根据1987年对冶金、建材、轻工、机械四个行业余热利用情况的调查,四行业工业炉总耗能9694万t标准煤,年余热资源量1949万t标准煤,其中可回收的余热资源量约1210万t标准煤。1987年四行业实际回收余热332.2万t标准煤,其余热回收率为27.45%,而机械行业的余热回收率更低,仅为8.5%。因此,工业炉余热回收利用工作潜力很大,有待于开发和推广先进的余热回收装置并逐步扩大其配置率。

8.采用新型燃烧装置

在热处理炉上可选用高速烧嘴以均匀炉温,加快升温速度,防止工件过烧,保证加热质量。自身预热烧嘴用于加热炉和热处理炉,由于回收热量效果好,能取得显著节能效果。

平焰烧嘴特别适用于室式加热炉。F型和QRF型油压自动比例调节油嘴,以及R型、DBR型等比例调节油嘴是目前用于油炉的较为优良的烧嘴。煤炉应逐步取消人工加煤燃烧方式,而应因地制宜地代之以机械加煤燃烧方式,如采用阶梯式或水平式往复炉排燃煤机。煤粉炉可选用近年来研制成功的煤粉旋流烧嘴。

表1-8为应用一些新型烧嘴后的节能效果及其投资费用。

表1-8 新型烧嘴节能效果及投资费用

9.采用高温空气低氧燃烧技术

该项技术具有高效节能和低NOX排放的双重优越性。采用陶瓷小球(直径15~20mm)或陶瓷蜂窝体(孔距4~5mm)为蓄热体,蓄热室体积大为减小,空气预热温度高达1000~1100℃,排烟温度降低至150℃左右,换向时间20~100s,余热回收率85%左右,炉温均匀,钢坯氧化轻微。依此项技术建立的蓄热式炉具有以下热工特性:

1)高速高温空气入炉后卷吸烟气,形成O2含量(体积分数)3%~15%的低氧气氛,燃料在低氧气氛下燃烧使NOX物生成量减少。

2)换向阀频繁换向,炉内燃料交替燃烧,促使炉内温度和气氛均匀。

3)由于高温高速空气助燃,提高了炉气温度,强化了对流传热,缩短了钢材加热时间。

4)由于蓄热效率高,排烟温度降至150℃左右,最大限度地提高了余热回收率。

通过工厂实际验证,采用蓄热式高温空气低氧燃烧技术,使炉子节能30%以上,炉子尺寸减少20%以上,NOX物排放达标完全成为可能。

10.实行少无氧化加热

金属在氧化气氛的火焰炉内加热时,氧化率达2%~3%。我国在钢铁和机械工业系统中,每年大约有几十万吨钢材在加热过程中变成氧化铁皮而损失掉。采用少无氧化加热方法后金属氧化率可降低至0.3%以下。采取减少金属氧化损失的办法,可实现间接节能。

少无氧化加热主要有以下几种方法:

(1)敞焰少无氧化加热 利用燃料不完全燃烧产生还原性气氛,工件在这种气氛中加热可避免或减少氧化。根据不同的加热温度,选择一定的c(CO2)/c(CO)、c(H2O)/c(H2)与Fe的平衡常数值,即可实现少无氧化加热。

(2)快速加热 如感应加热,使用高速烧嘴喷射冲击加热,接触加热或高温差快速加热等。

(3)保护涂料加热 如喷玻璃层,镀镍在锂蒸汽或烷基硼酸盐气氛中加热。

(4)液体介质中加热 工件在玻璃液或高温盐液中加热,可防止氧化或脱碳。常用的盐液有氯化钠、氯化钾、氧化钡、氰化钠、硝酸钠等,盐液温度达150~1350℃。

(5)真空加热 金属在真空中加热或熔炼,能保护炉料免被氧化,减少炉料中的气体含量,通过真空去杂以减少炉料中的某些杂质。常用的有真空电阻炉、真空感应炉和真空电弧炉等。

(6)在马弗炉或可控气氛炉中加热 工件在马弗炉内或在通入保护气氛的电炉内加热都能有效地避免氧化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。