随着电子信息产业的发展,移动电话、数码相机和笔记本电脑等产品上的小型塑料制件大批量生产。这些注塑件的壁厚薄且精度高。制件的壁厚小于1.5mm,它的流程比在100~150以上。为此发展了高速精密的注射成型技术,以300~800mm/s的高速推进螺杆注射,更有以800mm/s以上超高速注射成型。此项技术涉及高速注射工艺、注射材料、精密注射模、液压式高速注射机和全电动注射机的发展。

1.高速注射成型的工艺特征

实现超常规的高速注射,必须使用具有高速注射能力的注射机。同时要提高注射模的精度,并用流动性良好的注射材料。

(1)高速注射成型原理 注射螺杆的高速推进,塑料熔体高剪切速率的充模流动,其注射工艺有三大特点。

1)塑料熔体以极高的剪切速率充填模具型腔。由于塑料熔体的假塑性的非牛顿流体特性,熔料黏度变稀。另一方面,高剪切发热,熔体温度升高也使黏度下降。尽管型腔通道狭窄,但塑料熔体的流动性良好。

2)塑料熔体充填压实的时间很短。塑料熔体在高温低黏度下充模流动,有利于压力传递,因此能减少注塑件的取向、残余应力和翘曲变形,也能改善熔合缝的强度。

3)薄壁制品在成型型腔中的间隙很窄。在形成皮层后,让塑料熔体流动的间隙更小。而且薄壁制品的冷却时间短,冷凝快,使得在长流程中的流动阻力很大。为了高速充填制品的型腔,必须以很高的注射压力达到高速的螺杆推进速度,要有100~200MPa的高压,甚至超高压的注射。

(2)高速注射机 高速精密注射机,一类是全液压的高速注射机,另一类是电动高速注射机,也有电液混合式。对高速注射机有下述的技术要求。

1)有高速和高压注射能力的大功率注射驱动装置。高速注射机的注射压力应有200MPa左右。高速精密注射机的注射压力达到300MPa以上,可以注射成型壁厚0.15~0.6mm的制件,而且在高压下,注塑件在容积变化小的状态下固化成型,注射成型收缩率低,制件尺寸精度高。液压驱动的注射机常用蓄能器输出大功率注射动力。而全电动注射机用高功率的伺服电动机实现高速注射。

2)执行机构有快速响应特性。要求注射过程和合模机构的动作响应为0.001s的毫秒级,采用比例电磁阀和电液伺服阀,并减小控制系统中液压和电器元件的重量及惯性。但这方面的潜力有限。全电动注射机用伺服电动机驱动注射、塑化和开合模,而且机械传动链短,传动精度高,执行机构的快速响应特性明显。

3)具有高精度和稳定的控制系统。主要是指每次注射的计量精度和它的重复性。精密注射制品的重量误差低于0.5%。有更高重复精度的高精度注射,制品的重量误差控制在0.15%~0.3%。由于塑料熔体的黏弹性,注射速度越高时,在注射保压的切换点,注射压力的振荡越明显,应该有更先进的液压、机械和控制系统。

4)具有塑化能力强的塑化装置。高速注射生产的注射成型周期较短,只有数秒钟。要求螺杆的塑化能力强。螺杆的设计和制造满足高速注射要求。

5)具有刚性强和精度高的合模装置。对合模装置的机构零件的刚性和模板的平行度要求高。运动平稳无冲击。对低黏度的塑料熔体应避免产生分型面上溢料。

(3)精密注射模 高速高压注射的精密模具,成型薄壁小型注塑件。精密注射最突出的质量要求是制件的形状位置和尺寸的精度。首先是单个注塑件的尺寸达到图样或样品的精度。还要求各个型腔成型的注塑件的尺寸误差都在公差之内。更重要的是该批次的上万个制件都达到尺寸精度。精密注射模具的设计和制造涉及诸多的方面,更有许多细节。在本书的大部分章节中都有分析讨论。这里提出四个必须关注的问题。

1)在模具设计中,对塑料制品的注射成型收缩率要有准确的预测。精密级注塑件的尺寸公差很小,相比之下塑料的成型收缩率很大。模具成型零件设计必须用实际收缩率计算型芯和型腔的尺寸。

应用CAE注射模的分析软件,对精密模具设计有两方面的贡献。其一是正确选择浇口的位置、数量和类型,它们影响流动充模的取向和流程比,也会影响成型收缩率在制件各部位的差异;另一方面,获得多型腔模具的流道和浇口的平衡浇注,它影响各型腔注塑件固化成型的物理条件,最终影响到各型腔注塑件的尺寸误差。

注射成型存在流动取向和收缩不均匀。例如:圆筒制件的内孔,由于型芯的约束作用,其收缩率小于圆筒的外径;又如:厚壁的收缩率大于薄壁截面。成型收缩率在各方向各部位的差异必须考虑。目前还依靠经验积累,对成型零件尺寸进行收缩率的修正,有时还必须经过试模和修模多次补偿。

2)要提高模具的制造精度。首先要提高成型零件的制造精度,尤其是成型表面的研磨抛光质量。导柱与导套的制造精度,关系到定模与动模的对准和分型面的平行度,影响制件的尺寸精度。脱模机构零件的精度也要有相应提高,只有提高运动零件的精度,才能保证配合面之间的间隙,不致让塑料熔体的泄漏。同样,空隙的位置和尺寸精度,要让模腔内气体顺利排出。

3)具有精确和稳定的模具温度的控制系统。设计模具的冷却系统应用CAE注射模的分析软件,能模拟模具内注塑件的冷却效果,保证定模和动模各部位对制件均匀冷却,减小残余应力引起注塑件翘曲变形。精密注射模必须连接模具温度控制机,以维持与注塑件热交换的平衡状态。

4)要提高模具的使用寿命。保持注射模的成型精度,关键在于模具零部件使用优质钢材,有良好的热处理和表面处理。不但要求成型零件有优良的耐磨和抛光性能,模具上的运动零件都要能耐磨。

2.电动式注射机

全电动式注射机具有两大特点:注射过程控制精度高,而且能耗低。注塑件的重量重复精度高,其误差只有0.01%,成为塑料注射成型机的发展趋势。电动注射机常用于光学元件和医疗器件等的精密注射制品的生产,而且在电动式注射机的基础上,又发展了多组分的注射机和微注射成型机。

电动式注射机有全电动式和电液混合式两类。

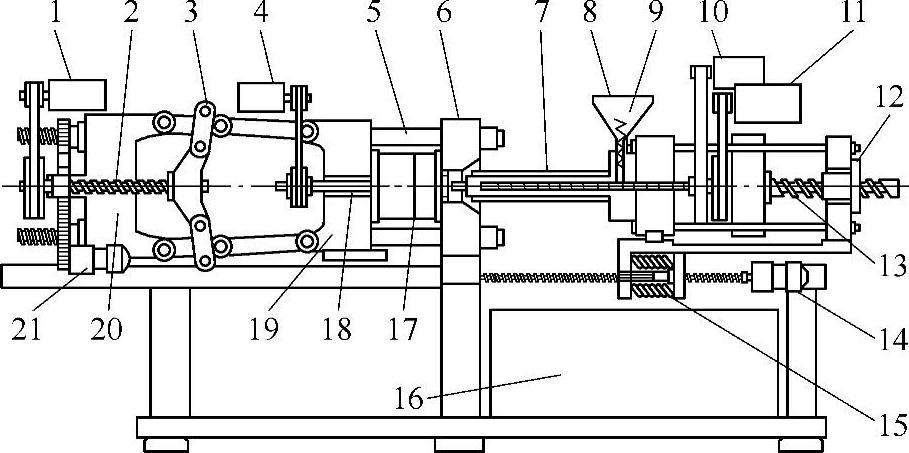

全电动式注射机的注射装置上,螺杆旋转塑化、螺杆的推进和后退,以及注射座的移动采用电动机驱动。合模装置的模板开合、锁模和制件脱模顶出也全部采用电动机驱动。如图5-81所示,其中注射装置的螺杆塑化和注射是用伺服电动机驱动。合模装置的模板开合和顶出机构也用伺服电动机驱动。而注射座的移动和模具厚度调整用普通电动机驱动。(https://www.xing528.com)

图5-81 全电动式注射模的基本结构

1—开合模伺服电动机 2—开合模传动的滚珠丝杆 3—双曲肘机构 4—脱模顶出的伺服电动机 5—拉杆 6—固定板 7—螺杆和料筒 8—加料料斗 9—塑料粒子 10—螺杆旋转伺服电动机 11—注射伺服电动机 12—压力传感器 13—注射的滚珠丝杆 14—注射座推进电动机 15—压紧喷嘴的弹簧 16—数控装置 17—注射模 18—推顶杆 19—动模板 20—后台板 21—模具厚度调整电动机

电液混合式注射机发挥液压系统和电气系统各自长处。但是混合式注射机对螺杆旋转必然采用伺服电动驱动;而合模装置的锁模机构是液压驱动。用液压缸推拉连杆或双曲肘机械机构,锁模力大又能自锁;其余的螺杆的推进和后退、注射座的移动、模板开合和制件顶出机构,有液压驱动或者用电动机驱动。其中模板开合,推荐用伺服电动机驱动为好,可便于控制开合模的速度和保证模板停留的位置精度。

电动式注射机常用“伺服电动机-同步齿形带-滚珠丝杆与螺母”驱动注射螺杆推进或模板开合。同步齿形带中央嵌有增强的纤维绳,它由工程塑料注射成型。由传动带里侧的齿形与两个带轮上齿廓啮合传递转矩和改变转速。它有良好的传动精度,但传动带的寿命不长,因此有伺服电动机直接传动滚珠丝杆与螺母的改革。

滚珠丝杆与螺母的传动装置早就是精密机械的常用零件。滚珠在螺母套里的封闭回路中循环滚动。传动的精度高而且效率极好。有专门机构消除在移动螺母换向时产生的间隙。

(1)伺服电动机 伺服电动机是接受控制系统指令的可控制的电动机。它由电动机、驱动与变频的电子线路两部分组成。直流伺服电动机有电刷和整流子,不适合在注射机上应用,已经被交流伺服电动机所替代。全电动注射机有两种交流伺服电动机在使用。

1)永磁同步伺服电动机和驱动器。该电动机定子为三相对称绕组。转子用稀土永磁材料产生固定方问的磁场。定子产生的旋转磁场,拖动转子同步旋转。伺服电动机上装有磁极位置传感器,用来检测转子的位置。应用得最多的是基于光电原理的旋转编码器。它输出方波脉冲信号告知当前转子的位置。还装有转速传感器检测转速。永磁同步电动机的伺服驱动器,由空间矢量脉宽调制器等组成,有效控制输入电动机的交流电。永磁同步伺服电动机的驱动效率高、闭环控制精度高、变速响应快、制动性能好、输出转矩大。

2)三相异步伺服电动机和变频器。又称诱导式伺服电动机,是变频调速控制的三相异步感应电动机。它与普通异步电动机一样,通过定子的旋转磁场,在转子产生感应电流并输出电磁转矩。伺服电动机上装有编码检测器,输出位置信号。变频器把控制系统的位置指令与测得位置信号进行比较,得到速度指令,经矢量处理后用脉宽调制电路,控制输入定子的三相电源电流,使伺服电动机按指令要求输出转速和转矩。

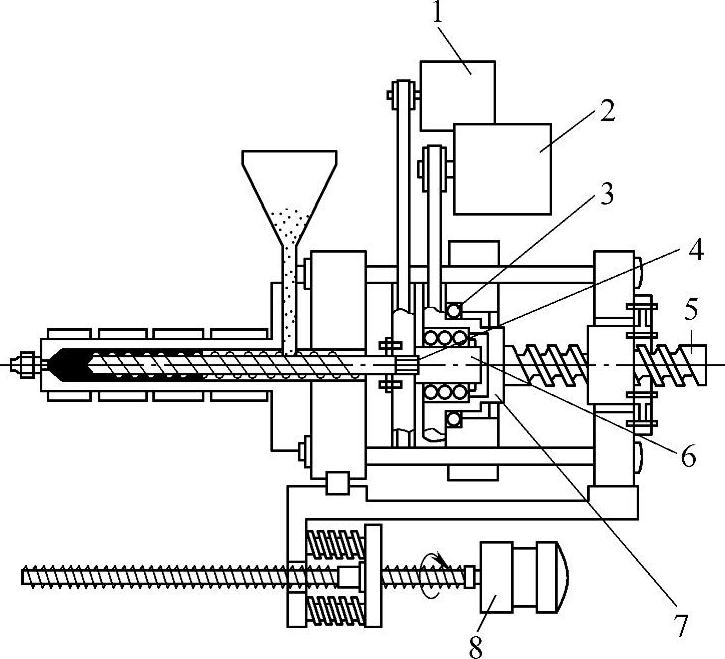

图5-82 全电动式注射机的注射装置基本结构

1—塑化计量交流伺服电动机 2—注射交流伺服电动机 3—推力轴承 4—压力传感器 5—滚珠丝杆 6—主轴 7—滚珠螺母 8—注射座调整电动机

(2)全电动式注射机的注射装置 注射装置的基本结构如图5-82所示,有三个电动机传动机构。它们是注射推进机构、塑化旋转机构和注射座弹压机构。

注射推进机构是用交流伺服电动机驱动同步齿形带。再拖动滚珠螺母旋转。螺母的移动被轴承约束。丝杆连同主轴与螺杆向前推进。

塑化机构是用计量交流伺服电动机驱动。塑料粒子在料筒电热和螺杆剪切热的共同作用下,沿螺槽推进,积聚在螺杆头前的塑料熔体产生反推力,螺杆和主轴承受到压力被传感器检测,由注射交流伺服电动机掌控螺杆后退的速度,控制背压来保证塑化质量。螺杆后移到计量完成位置时,位移传感器的信号让计量伺服电动机制动,以此实现精确计量。

注射座调整机构用普通丝杆螺母传动。两个限位开关控制注射座在导轨上的前后位置。电动机经减速后驱动丝杆转动。螺母套推拉注射座整体移动。要有弹簧压力机构将喷嘴弹压到注射模上,并消除丝杆螺牙与螺母之间的间隙。注射座调整机构也用交流伺服电动机驱动。

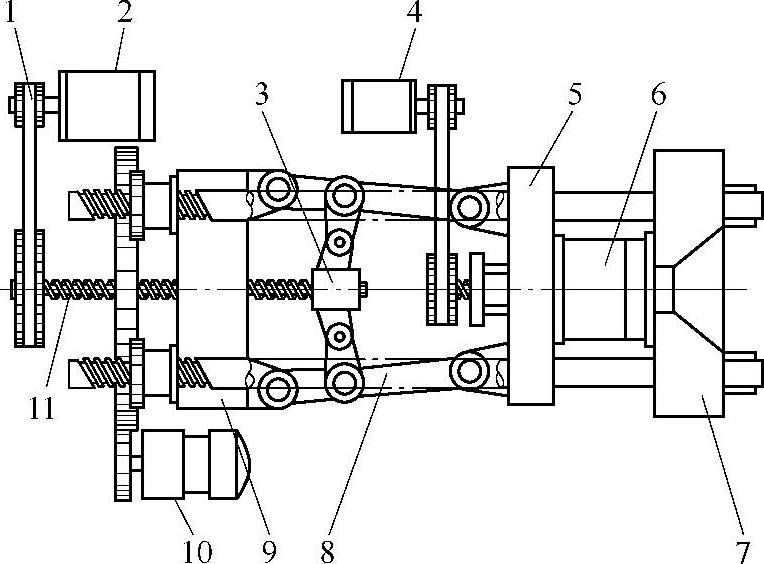

(3)全电动式注射机的合模装置 全电动式注射机的合模装置如图5-83所示。模具的开合模动作是:锁模交流伺服电动机2经同步齿形带驱动滚动丝杆旋转,强使套架3内螺母推拉双曲肘机构,伺服电动机响应控制系统指令,精确控制注射模的动模开闭的位置和移动速度,螺母套架的轴向推力,经双曲肘机构几十倍的放大作用,紧锁模具,防止高压熔料胀模。

图5-83 全电动式注射机的合模装置基本结构

1—同步齿形带 2—锁模交流伺服电动机 3—滚珠螺母套架 4—脱模顶出交流伺服电动机 5—动模板 6—注射模 7—定模板 8—双曲肘机构 9—后模板 10—模具厚度调整电动机 11—开合模滚珠丝杆

顶出交流伺服电动机也经齿形带驱动滚动丝杆旋转,螺母套推顶注射模的脱模机构,可以控制脱模距离和速度,保证顺利脱模不损伤注射件。不过有的电动式注射机上,用普通电动机驱动,成本低,但效果差。

模具厚度调整电动机经轮系减速,中央大齿轮驱动套在四根拉杆上的四个齿轮,小齿轮内孔有阴螺纹,拉杆上有阳螺纹,小齿轮旋转时,阴螺纹套推拉后模板移动,适应各种模具的闭合厚度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。