面向航天航空产品个性化定制、单件小批量混线生产、高质量与可靠性要求、生产与技术发展不均衡等特征,研究智能制造技术在运营管理、生产管理、质量管理等方面的应用,结合新一代信息技术推动智能制造新模式在航天航空企业工业化、产业化进行的推动作用,将从基础工业工程技术研究、基于精益思想的生产规划与设计、基于MBD的产品工艺设计体系、基于工业物联网与CPS的精益生产执行、基于大数据云平台的企业价值链管理、数据驱动的制造系统集成技术及应用示范等方面展开技术研究和应用,推动航天航空企业实现“工业管理4.0”,支持航天航空制造企业竞争力提升促进转型升级。

1)基于射频识别(radio frequency identification devices,RFID)技术的物流标识及信息追踪

利用RFID技术具有精度高、适应环境能力强、抗干扰能力强、操作快捷等优点,加速信息的收集和处理。通过研究运用RFID为各类零部组件的跟踪、管理及监控提供了快捷、准确、自动化的技术手段。关键技术包括数控加工环节RFID技术功能设计、数控加工RFID部署及集成模式研究、RFID读写稳定性研究、RFID信息处理流程设计、基于RFID的信息追踪系统开发等。该技术解决航天航空产品生产制造过程管理粗放问题。图3-49所示为条码系统。

图3-49 条码系统

2)数控机床加工状态采集与健康状况智能维护系统技术研究

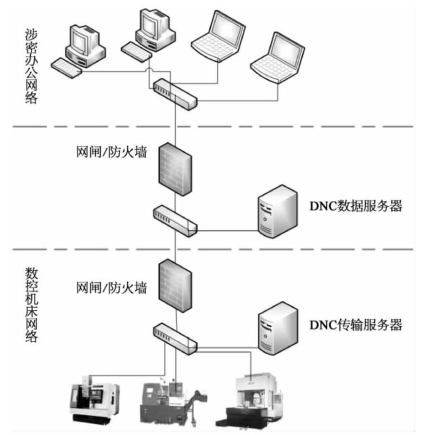

对机床加工状态信息进行采集,主要包括:机床运行转速、进给速度、功率、振动、温度等。根据采集数据信息进行分析、统计,建立数控机床的健康状况维护系统。该技术有助于保障航天航空产品质量,数控加工中机床的状态往往对产品的质量好坏和稳定性有着重大影响。尤其是随着数字化、智能化的广泛应用,制造业必然向着高效、无人化、自主化方向发展。因此,在加工过程对数控机床加工状态进行采集并对其健康状况进行判断和及时维护是确保产品质量稳定性的重要手段。图3-50所示为符合安全保密要求的网络架构。

图3-50 符合安全保密要求的网络架构

3)智能排产仿真系统技术研究

开展智能排产仿真系统与平台建设,开展基于EM-Plant的制造系统建模及仿真,验证计划安排正确性、合理性并提出优化方案,从源头进行修正,杜绝排产不佳将会在后期制造过程中导致的一系列问题。该技术解决目前航天航空制造企业中的任务分配及排产采用人工调度问题。 目前航天制造企业中的任务分配及排产等任务都还是采用人工接收上级计划再随机安排加工时间、设备、人员、流转流程等信息。这样的仅凭经验的人工排产不尽科学,往往会出现资源冲突、任务不均、流转不畅等情况,从而导致产能无法有效释放、制造周期长等问题,严重影响科研生产任务的按节点交付。

4)基于MBD的航天航空产品精益工艺设计平台

面向运载火箭、飞行器、武器系统、商用飞机、商用发动机等不同型号产品设计制造一体化化需求,研究基于MBD的航天航空产品精益工艺设计平台建设及应用。重点研究设计工艺协同机制、装配工艺三维设计方法、装配过程数字化仿真、装配现场三维数据使用、三维制造标准规范等基础理论与关键技术。建立一个装配工艺三维协同设计平台和支持环境,开发适用于航天航空产品的三维总装工艺协同设计应用系统,达到缩短产品研制周期、稳定质量、降低成本的目的。主要研究内容包括:基于MBD的设计工艺高效协同、EBOM-PBOM-MBOM构建、装配工艺三维设计与工位布局规划、装配过程数字化仿真和模拟分析、装配数据现场使用和三维展示、三维数字化标准规范体系建设。(https://www.xing528.com)

5)基于CPS的航天航空车间/生产线规划及在线仿真优化

基于CPS技术对工厂物流一体化建模、规划与仿真,并对其进行多情境智能优化,包括工艺布局、物料流转、任务定产、多模式混流等,分析生产线制造过程及其生产能力,辨识可能的瓶颈或不平衡,进行优化并给出改善建议。以航天航空产品制造关键工艺过程为对象基于CPS技术建立产线仿真模型,进行实时在线仿真优化,通过不同时间跨度上的数据,仿真使多个工序具有时间均衡性,最大限度地减少等待、堵塞现象,同时为生产线规划与快速重组提供决策支持。主要研究内容包括:面向柔性产能的产线/厂房模块化设计、基于SLP方法的物流设计与布局规划、生产策略与生产分区技术研究、基于CPS技术的生产线/车间实时仿真及快速重组技术、面向任务的定制化生产工艺仿真。

6)航天航空智能工厂工业物联网技术

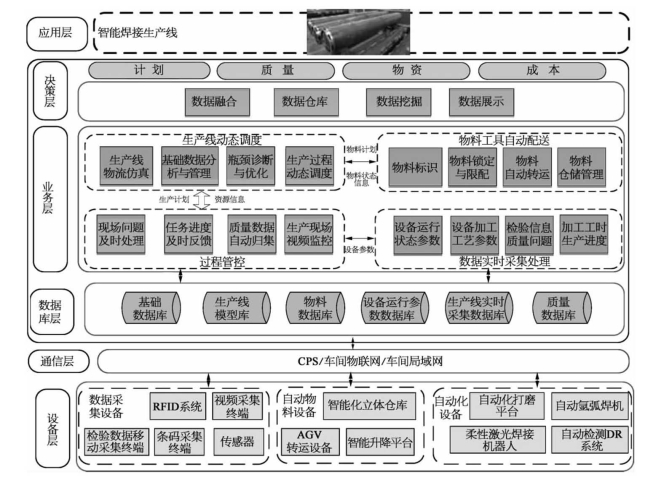

针对航天航空智能制造过程中“人、机、料、法、环”物理要素的实时互联需求,以及对工业物联网提出的大规模、异构、高实时、高安全及可重构需求,重点突破物理制造工艺要素的时空动态关联技术、航天航空智能制造工业物联网一体化网络架构、物理制造与数字化制造的实时协同技术、多源异构网络互联与语义互操作等关键技术,建立航天航空智能工厂工业物联网,以数控加工、热处理、焊接、装配测试等制造过程对象建立航天航空智能工厂物联网应用,实现不同设备、不同数控系统、不同物理对象、不同时空之间信息互联互通。主要研究内容包括:多源异构物理数据统一表达模型、物理制造工艺要素的时空动态关联技术、航天智能制造工业物联网一体化网络架构、制造物联海量实施数据存储与传输技术、多源异构网络互联与语义互操作、智能工厂安全、信息技术安全以及信息安全。图3-51所示为航天结构件焊接车间工业物联网标准验证总体框架。

7)面向生产全周期的航天航空制造大数据决策分析技术

图3-51 航天结构件焊接车间工业物联网标准验证总体框架

图3-52 航天航空大数据系统的技术架构图

基于生产过程中关键节点要素产生的庞大的数据,这些数据在很大程度上反映了智能工厂的生产状态,通过大数据挖掘与分析,探索智能工厂生产中显性的和潜在的关联,把数据转为知识,开展航天航空大数据信息资源总体规划,建立规范的航天航空大数据采集、开发、服务管理体系,为智能工厂的生产决策提供支持。 由于需求的变化、技术的进步以及设备的更新,智能工厂在产品设计、工艺设计和质量控制方面面临着不断变化的过程,通过大数据分析产品设计、工艺设计和质量控制三个方面存在的问题和趋势,构建基于大数据的智能工厂决策模型,形成新的设计和质量控制方案,为智能工厂生产的高效运营提供保证。主要研究内容包括:智能工厂生产全周期关键要素分析及数据采集、智能工厂大数据挖掘与分析方法、基于大数据的智能工厂生产全周期决策支持模型、基于多源异构信息融合的闭环质量管理、柔性化航天航空离散制造系统规划与快速重构仿真分析、贯穿产品价值链的制造系统横向纵向集成。图3-52所示为航天航空大数据系统的技术架构图。

8)建立航天武器产品3D打印示范平台

加快建立航天产品3D打印示范平台,建议在航天内筛选技术条件好、应用需求大的代表性单位建立航天产品3D打印应用示范基地,针对航天产品应用需求,开展相应的3D打印设备研制、基础工艺研究以及工程化应用研究;形成以3D打印系列化装备研制等为特色的航天品研发基地,并逐步建设成为3D打印国家研发基地、人才培养和学术交流平台;为航天、低碳经济、国防建设、交通运输、先进制造、新能源等提供科技与人才支撑,分步骤、分层次开展应用示范,形成通用性、标准化、自主知识产权的应用平台,加快推进产业、技术与应用协同发展,积极探索和积累航天产品3D打印技术的运营和管理经验。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。