随着RAMS的深入开展,数据分析和评估工作的价值和作用越来越重要。RAMS数据只能通过设计、工艺、制造过程的一系列活动获得,它包括设计、试验和RAMS管理的结果。可靠性数据分析给列车设计和试验、工艺、制造、采购提供了基础,为RAMS管理提供了决策依据。

RAMS数据分析的任务是定量评估产品可靠性、可维修性等指标,因此,RAMS信息,将作为“发现、纠正和预防列车产品设计以及元器件、材料和工艺等方面缺陷”的参考,这是RAMS工作的重中之重,因而,通过一定的程序和方法,收集列车产品寿命周期各阶段的数据,经过分析,发现列车产品设计、工艺、安装与制造的不足,进行分析、改进设计、工艺、安装与制造,可以使产品的RAMS水平不断改进和提高。

在产品的寿命周期中,根据各阶段RAMS工作活动,进行相应的RAMS数据收集与统计分析。在工程研制阶段,需要收集和分析同类相似列车产品的RAMS数据,以便对新研制产品的RAMS数据进行预测,有利于进行不同方案之间的对比和选择。设计阶段的RAMS研究和试验产生的数据将用于分析产品的初始可靠性、故障模式和可靠性增长规律,并为产品的改进和定型提供科学的依据。生产阶段需要控制列车产品的质量,必须定期进行抽样检查与试验,来确定产品合格与否,从而保证质量、指导生产。由于生产阶段产品数量和试验数量大大增加,此时所进行的RAMS数据的分析和评估,反映了产品的设计和制造水平;而运营阶段收集和分析的RAMS数据,对产品的设计和制造的评价最权威,因为它是最真实的使用及环境条件,参与评估的产品数量较多,数据量也越大,其数据评估结果越趋向成熟期时的RAMS水平,是该产品RAMS工作的最终检验,也是今后开展新产品的RAMS提高的最有价值的参考。由此看来,RAMS数据收集和统计分析在RAMS各项工作中是一项基础性的工作,始终发挥着重要的作用。

1.数据分析内容

在工程中,进行RAMS数据分析的主要内容有以下几点。

(1)单元可靠性的数据分析和可靠性评估 单元是系统的基础,同时,系统也可以看成一个单元。因此,要进行系统的数据分析和可靠性评估,首先要进行单元可靠性数据的分析。其基本出发点是,根据单元的试验数据,运用各种统计推断的方法,给出单元的可靠性水平的定量估计;若单元的可靠性符合某种分布规律(如二项、指数、正态、对数正态、威布尔分布等),应给出分布参数的估计。这里有一点值得注意,单元的寿命试验数据往往是截尾样本,不是完全样本,其统计推断比较困难。

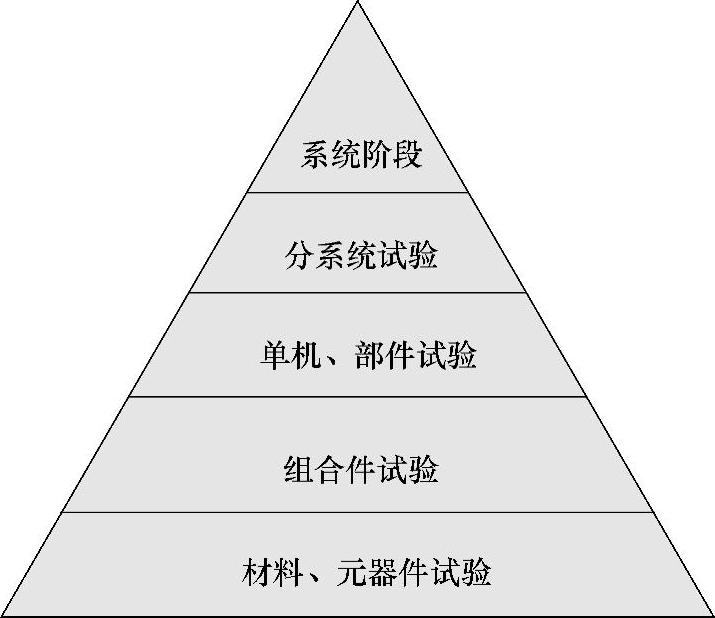

(2)系统可靠性评估和综合 对系统可靠性的评估,如果像单元一样,根据系统的试验数据来进行统计推断,在工程上会存在很大困难,甚至是不可能的。因为在工程中,系统试验一般符合金字塔式程序,如图6-4所示。

由此可见,一般“级”越高,试验的工程难度越大,所需费用越高,因此“级”越高,试验数量越少,全系统的试验数量更少。要评定系统可靠性,必然面临信息量不足的问题。这就需要在评定系统可靠性时,充分利用系统以下各级的可靠性数据,以扩大信息量;另一方面,若能利用系统以下各级信息,就有可能使全系统一级的试验数量减少,从而节省产品的研制经费,缩短研制周期。

图6-4 金字塔式试验程序

为解决上述问题,就应该进行系统可靠性评估和综合。它实质上是根据已知的系统可靠性结构(如串联、并联、混联、表决、树形及网络系统),利用系统以下各级的试验信息,自上而下指导全系统逐级确定其可靠性的估计。

(3)机械可靠性数据分析和评估 机械可靠性主要是研究在应力强度模型下,产品的可靠性分析及评估。因此,机械可靠性数据分析与评估的主要问题是根据应力强度模型和试验信息,确定机械结构可靠性估计值或估计区间。

(4)可修系统的可靠性数据分析和可靠性评估 在工程中,产品发生故障后一般有可修与不可修之分。对于不可修产品,或是可修产品故障后进行完全修复(即通常所说“好如新”)的情况,其数据分析和评估可使用单元或系统可靠性数据分析和评估的方法。但对于可修复产品故障后进行基本修复的情况,产品在修复后恢复了正常功能,但其状态不一定与新产品完全一样。有些产品检修时消除了薄弱环节,随着检修次数的增加,工作寿命在逐渐延长;有些产品随着检修次数的增加,工作寿命在逐渐的缩短。这时,其故障数据就不能认为是来自同一母体的随机样本,也就是说它们是变母体的数据,当然也就是不能使用传统(同母体)的方法进行分析处理。因此,应针对可修系统变母体故障数据的特点进行分析,确定可修系统的故障过程模型,然后寻求可修系统的故障数据处理和系统可靠性评估的有效方法,分析可修系统的可靠性特征,估算其可靠性指标,评估其寿命情况。

(5)单元及系统的可用性评估 当单元或系统发生故障后,如果可进行维修,使之恢复功能,则产品的质量特性既涉及失效特征又涉及维修特征,综合两者的质量指标即是可用性。可修单元或系统的优劣常用稳态可用性来衡量。一般常见的维修分布有指数分布、伽马分布和对数正态分布等。这样,维修分析和各种失效分布组合起来就形成了各种各样的可用性问题。目前,有关单元的可用性评估问题,主要研究伽马失效/伽马维修、指数失效/对数正态维修的情况,系统则主要研究由指数失效/指数维修的单元组成的可靠性评估问题。

2.数据分析方法

故障的发生是由其微观原因引起的,但观察到的只是其外表的现象,所以分析故障可用两类模型来处理,一是物性论模型,一是概率论模型。物性论模型是研究故障在产品的什么部位,以书面形式发生,从物理、化学或材料强度等方面对其分析,即从失效机理上进行分析,这是一种微观的分析,也是一种寻根求源的做法。概率论模型则研究故障与时间的关系,用数理统计的方法,找出其故障时间的概率分布,这是一种宏观的分析方法。

(1)数据整理与初步图示分析 从试验室和现场收集的大量可靠性数据在大多数情况下是分散和无规律的,如要进行数据的统计分析,必须事先经过整理,借助表格、图形,寻找出一定的规律,这种方法称为可靠性数据的初步图示分析法,常用的图示法有:

1)直方图法:直方图是用来整理故障数据,找出其规律性的一种常用方法。通过做直方图可以求出产品寿命的平均值和方差,并由图形形状近似判断该数据的总体属于哪种分布。

2)主次图法:主次图法是分析、查找主要因素的直观图表。常用于产品的故障频率数分析,则可得到很多故障最多的关键系统或零部件;将其用于故障原因分析,则得到了故障的主要原因和次要原因;此外,根据相同的道理,还可将其用于主要故障模式的原因分析、故障的责任分析,从而分析出相应的主要因素。

3)因果图法:因果图法是分析产品故障原因的主要方法。它是以产品的故障作为结果,以导致产品发生故障的诸因素作为原因,给出图形,从而可以从错综复杂、种类繁多的故障原因中找出主要原因,以便采取有效的措施。

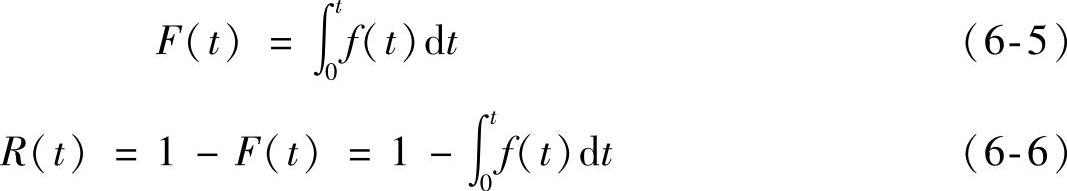

(2)经验分布函数法 在计算产品的可靠性指标的过程中,往往需要知道产品的故障分布规律曲线,这可由前面所述的产品直方图求得,称为故障概率密度曲线;以f(t)表示,称为故障概率密度。在可靠性计算中的主要可靠性指标有:可靠度R(t),累积故障概率F(t)和故障率λ(t),它们和故障概率密度f(t)间的关系为

在数据处理中,故障概率密度f(t)的解析形式是未知的,为求得它的解析形式,需要确定产品的故障概率密度函数(或寿命分布函数)的分布情况、寿命分布类型,求得分布函数便可应用上述公式确定产品的可靠性指标,但是这种方法是相当复杂的,在数据处理和初步分析中需要采用比较简单的方法,这种简单的方法除上述的概率分布直方图法外,也可用函数的形式来表示,这就是经验分布函数法,记为Fn(t)。

式中 r(t)——产品到时刻t的累积故障率;

n——观测样本的总容量,即数据总数。

另外产品在不同的试验条件下和不同的数据处理情况下,所采用的经验分布函数计算方法是不一样的,例如在现场小样本,不规则截尾情况下与实验室大样本规则截尾情况下,所用的经验分布函数计算方法是不一样的。

(3)产品的寿命分布分析 从数据的统计分析找出产品寿命分布的规律,是进一步分析产品故障、预测故障发展、研究其失效机理及制定维修策略的重要手段。根据所收集的产品的数据情况,可用数理统计的理论得到产品的寿命分布,将其与故障发生的现象、原因进行分析对比,即可判断寿命分布的合理性。

1)产品的寿命分布与其故障率类型:产品寿命对于不可修复产品而言,是指故障前的工作时间;对于可修复产品是指故障间的工作时间。它取决于产品设计与制造过程中对其功能结构、原材料等的选择和质量控制。它是一个服从一定统计规律的随机变量,一般用寿命分布函数或概率密度函数来描述。从可靠性试验或现场使用中得到的数据,应用统计推断原理,可以判断出产品的寿命分布,得到分布函数或概率密度函数,并可由此计算出产品的可靠性指标如可靠度、故障(失效)率以及各种寿命特征量。常用的轨道列车产品的寿命分布有指数分布、正态分布、对数正态分布和威布尔分布等。

在实际中确定产品的寿命分布属于哪种分布类型还是比较困难的。目前采用的方法有两种。一种是经验方法,根据经验得知,某种故障模式或故障机理一般符合某种分布类型,然后对于某种产品通过故障物理分析,找出其故障模式或故障机理,从而近似地判断产品的寿命分布类型;另一种方法是通过可靠性试验,利用数理统计的方法分析试验数据,判断其分布类型。前一种方法由于故障模式的多样性和故障机理的复杂性,要找到完全相应的分布类型是困难的,后一种方法由于分布曲线中间部分不易于分辨,而且截尾不同数据的限制,很难分辨属于哪种分布。因此得到的产品寿命周期只能近似地符合某种分布,而不是绝对的理想的分布。(https://www.xing528.com)

对于各种寿命分布,从故障率类型可概括为以下三种:

①故障率恒定型:故障率为常数,不随时间变化,故障的发生是由偶然因素引起。产品此时处于试用阶段中的最佳状态,故障率恒定且低,称为产品的偶然故障期。描述此类故障规律分布可用指数分布。

②故障率减小型:故障率高,但随工作时间增加而迅速下降,产品在未经过筛选、磨合就出厂时,一般存在这种情况,称为产品的早期故障期。这一时期由于故障率高是应该消除的。描述这类故障规律的分布可用形状参数小于1的威布尔分布和超指数分布。

③故障率增加型:故障率随时间增加,产品经过一段稳定的运行后就进入老化耗损阶段,故障率增加得很快。由于产品进入这时期后,故障将频繁发生,因此定期维护、更换应选在此期间到来以前。这类故障规律的典型描述可用正态分布和形状参数大于1的威布尔分布。

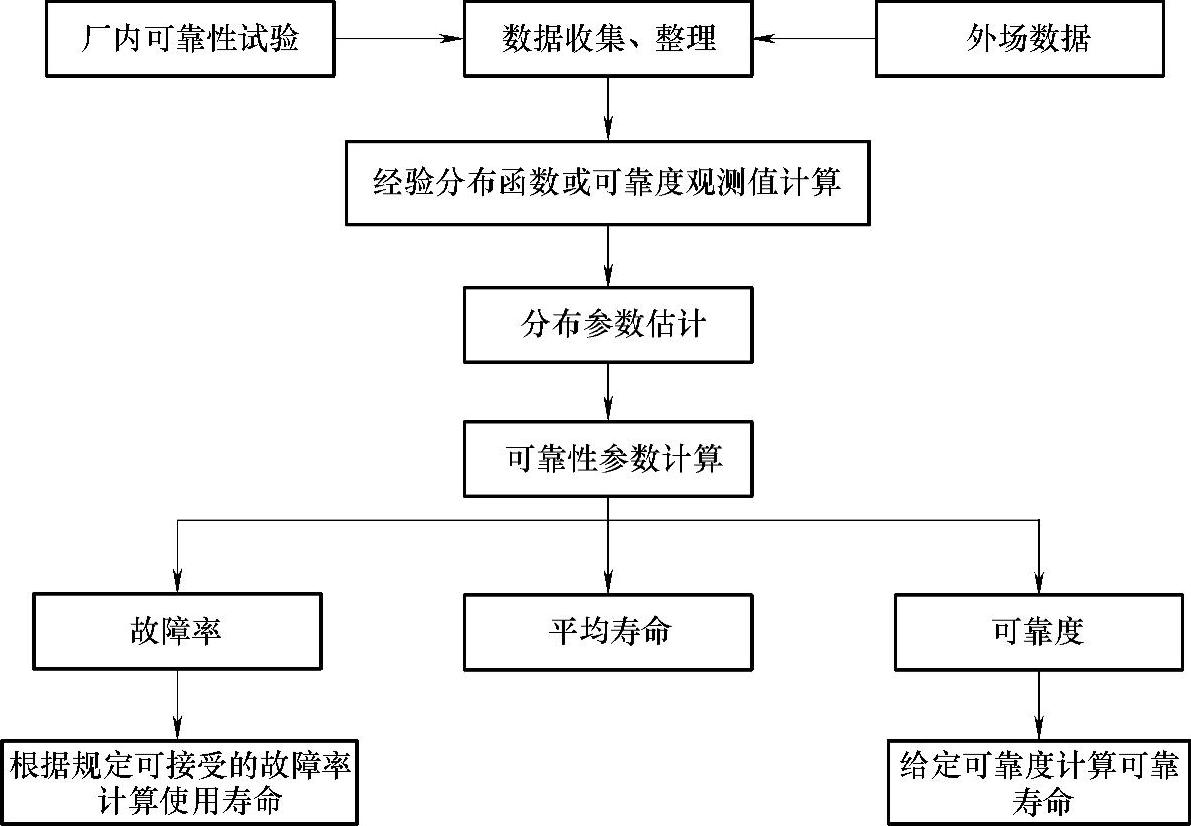

2)可靠性参数评估及分析程序:确定了产品的寿命分布,就可根据点估计以及区间估计对不同产品的试验数据进行参数估计,然后再由寿命分布和可靠性参数间的关系,估计可靠性设计和分析中所需的各项参数。图6-5给出了可靠性参数估计程序。

图6-5 可靠性参数估计程序

3)Bayes分析:Bayes分析方法也是可靠性数据分析的一种常用方法,由于Bayes方法对先验信息的利用,使得该方法在某些特定情形下具有无法替代的优点,从而使该方法在可靠性数据分析中获得了持久的生命力。Bayes方法的关键是选取合理的先验分布。

4)随机过程分析:随机过程分析是可修系统的可靠性数据分析和可用性数据分析的重要手段。通常,使用马尔可夫过程或泊松过程作为描述可修系统的数学模型,在此基础上发展了变母体的可靠性统计方法。

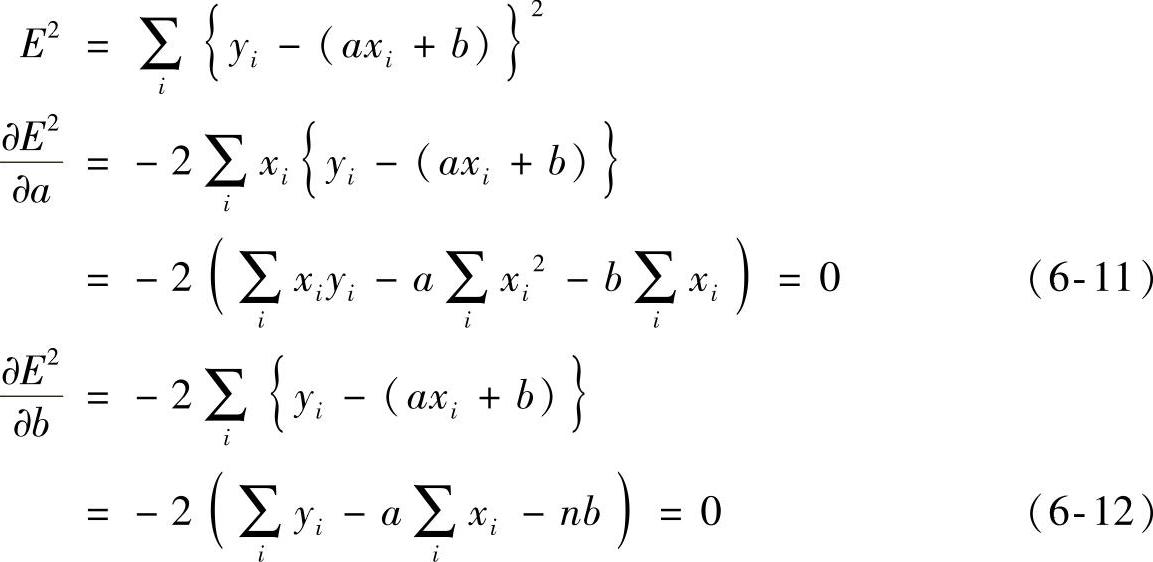

5)回归分析:按最小二乘法导出影响某项观测值的若干参数的平均值,同时检验关于各参数间的函数形态的各种假设,这叫做回归分析。

最简单的是测定值y只有一个参数的情形,例如y是距离x的一次函数。这里假设y在该回归函数的周围作正态分布,其方差σ2与可能测量的参数t无关。

在这种情况下,回归函数为

y=ax+b+θ (6-9)

ε为误差项,按照假定,它依从平均值为0、方差为1的正态分布。如令对应于变数xi的测定值为yi,根据假定的函数求出的值与测量值之间的误差ε i为

εi=yi-(axi+b) (6-10)

如要计算误差εi的平方和E2为最小值的a及b,则将E2分别对a及b微分并令其等于零即可。

(n是测量值数)

式(6-11)和式(6-12)叫做正态方程式。

6)数量化:在可靠性数据中,表现东西好使不好使,或者对劣化的限度的规定等,这类与人的官能有关的问题,常常没有事先规定的测量尺度。一般地说,这些是数量化问题,一对一比较法、费希尔的评点法、因子分析、成分分析等各种正统的方法,都是为解决这类问题而研究的。这些方法的目的,都是尽量使各种数据之间的矛盾要少,检验的效率要高。

除了用于这样的分析以外,数量化的方法也是必要的。一件东西的好坏常常是由几种因素综合决定的。例如,购入一批电阻器时,其特性的好坏可由这一种电阻的阻值的平均数和方差两个数字表现出来。这种因子的数目越多,综合判断就越困难,如果能还原为一个参数来表现时,管理上便非常容易了。在这种意义上,也可以称为管理的标准化。

7)相关分析:相关分析时用来检验两个参数之间的独立性的。例如继电器的接点电阻值与寿命的关系,电阻噪声值与寿命的关系,经相关分析检验后,如其相关具有极大的显著性,前者就可以作为寿命特性来使用。

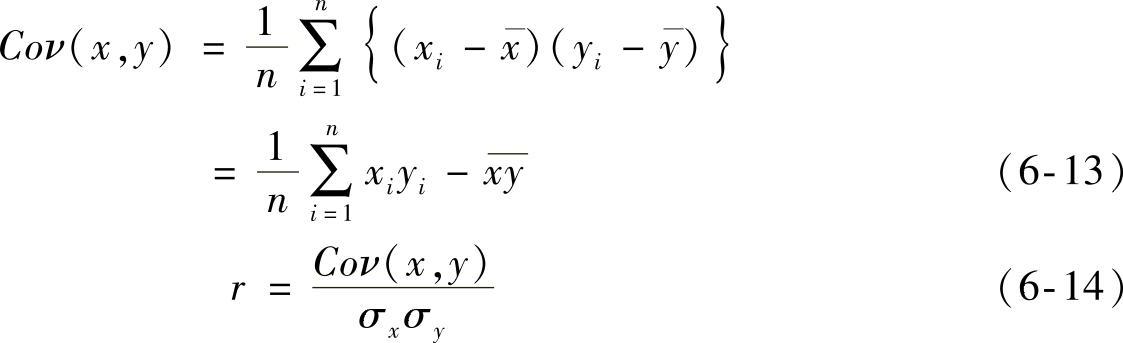

式(6-13)称为协方差。用各变数的标准离差的乘积去除协方差。用各变数的标准离差的乘积去除协方差,所得的值r叫做相关系数。

3.样本数量和故障判别标准

(1)样本数量和故障数 根据经验,样本数量和故障数量的数值范围为:

1)用图估法验证产品的类型,一般要求故障数r比较大,至少r≥20。

2)当已知分布类型,使用图估法估计故障分布函数和寿命特征值,试验截尾时间应使故障数r≥30%n(n为试样数),但r≥4。

3)对于不规则截尾的现场数据,样本数n≥20,r≥6。

(2)故障判别标准 故障判别是RAMS数据的重要组成部分,故障数据的统计分析是以故障判别为基础,但是不同的故障模式、不同的工况、不同的产品,其故障判别标准应是不同的,很难有统一的尺度,各种故障的后果严重度不相同,即不同的故障模式对列车产品的使用、功能或状态所导致的结果是不一样的,根据故障的后果严重度而划分成不同的故障等级,因此在RAMS故障数据中,根据划分的故障等级,从而形成了数据本身的重要度。此外,产品本身由于位置、功能、结构和技术上的难易程度不同,即使相同的故障模式也会导致不同的后果,因而给故障数据本身的重要性打上标记,因此故障定义、故障分类、故障模式和故障机理、故障的影响及其等级划分、产品的关键重要度等都对故障数据的利用有较大的影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。