1.高速冲裁特点

与普通冲裁相比,高速冲裁具有以下特点:

1)高速冲裁生产效率高,相对投资成本低,经济效益好。

2)冲裁断面质量好。

3)模具磨损小、寿命长。

4)变形速度和冲裁力大,由此会引起振动、噪声以及模具升温,特别在凸、凹模的刃口部位和各种上、下导向部位,有可能导致烧蚀;同时,凸模的折损率也会明显上升。

5)惯性力影响因素增大。压力机运动部分质量所产生的惯性力与运动速度的平方成正比地增大。当压力机行程次数高达400次/min时,压力机便会出现共振现象,压力机在运转中的不平衡现象明显增强,出现剧烈的晃动,滑块下死点动态性能急剧恶化,从而影响到稳定滑块下死点的到位精度。另外,送料速度也必然是高速的,因此送料机构所产生的惯性力同样会影响到机构的送料到位精度。

6)对模具的要求高。要保证高精度、高效率的高速冲裁工艺的实现,必然有赖于模具本身性能和功能方面的提高。模具本身的设计、制造精度要更高,一般需达到微米级;凸、凹模及易损件应有优良的互换性和更换便捷性;模具零件的拆装重复精度要高;模具使用寿命要长;模具应具有精密、高速的自动送料功能和灵敏的自动监视和检测功能等。

2.送料装置

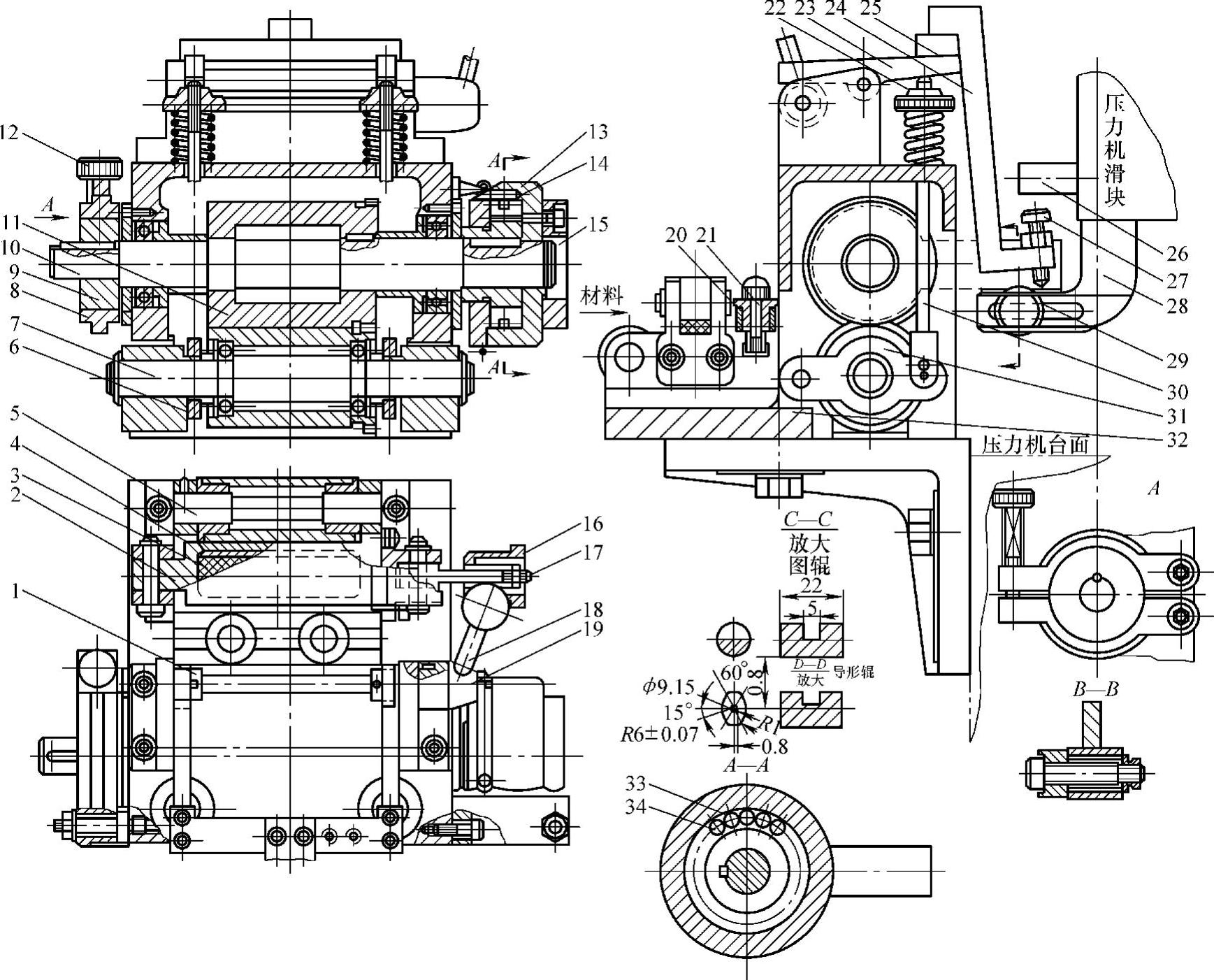

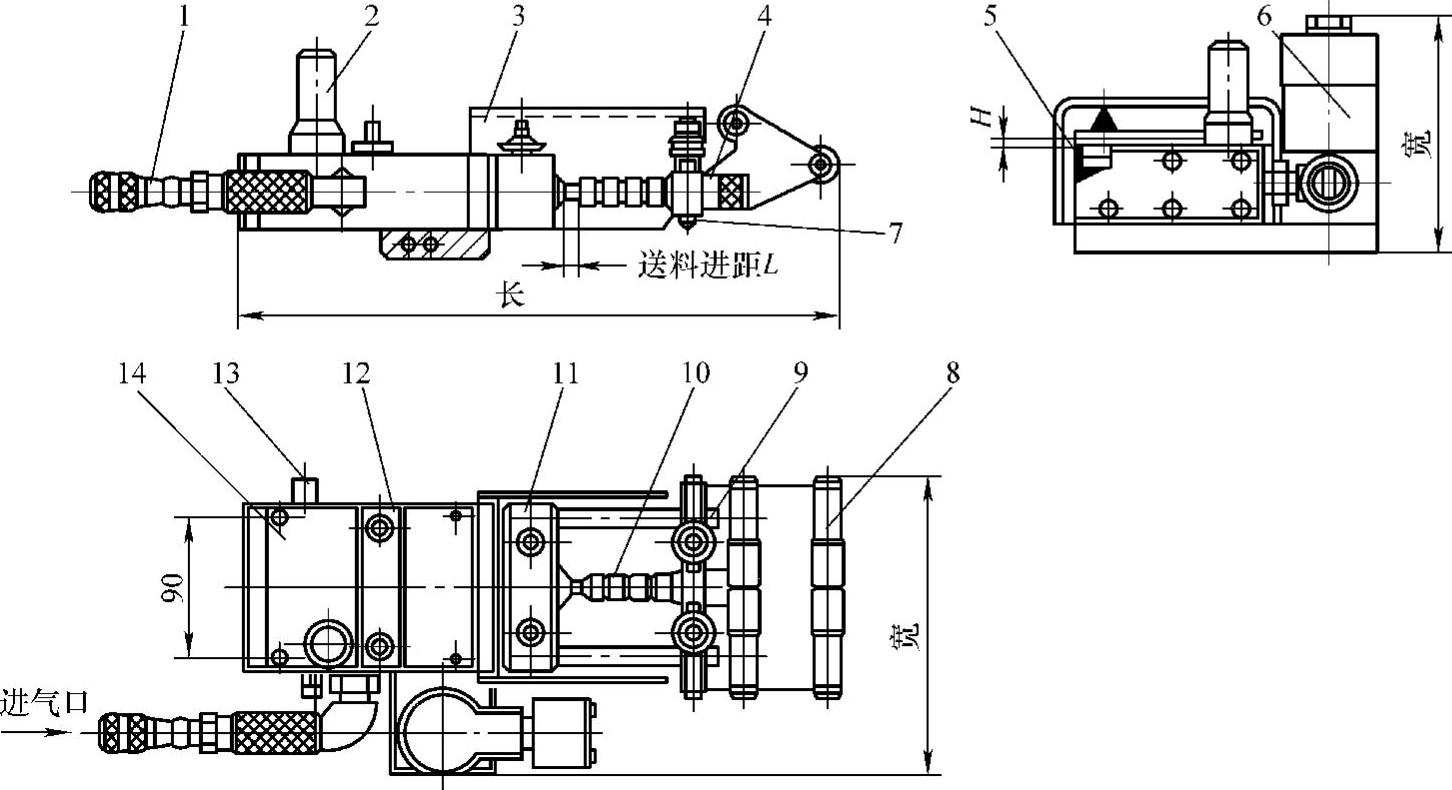

图3-56 带有异形滚超越离合器的辊式送料装置

(1)带有异形滚超越离合器的辊式送料装置 带有异形滚超越离合器的辊式送料装置如图3-56所示,其结构特点是采用异形滚33单向传力送料,送料精确可靠,且带有进料调节机构及带料去污上油机构,被广泛用于高速压力机上。当带料送进时,先通过两片油毡3去污后,通过辊轴6、11即可自动送料。上、下辊轴同时作相反方向转动,转动动力来自压力机滑块。滑块上装有悬臂28,辊子29固定在悬臂28的槽内任意位置。滑块上升时,辊子29带动固定在离合器外壳13上的摇臂15,使外壳13与摇臂15同时逆时针旋转。因此外壳13通过异形滚33带动轴10与上辊轴11一起旋转,从而将滑块的上升运动转换为辊轴的旋转运动,带动带料送进。当滑块下降时,外壳13在拉簧19的作用下复位。因为异形滚33只能单向传力,而辊轴11又带动制动轮9,故辊轴11不转动,使带料保持静止位置,压力机开始冲压。变更辊子29在悬臂28槽内的位置,摇臂15的转动角度也随之变化,从而可调节带料送料进距的大小,以适应不同进距的要求。对带有导正销的级进模,为实现导正销精确导正,送料装置应具备瞬时释料功能。当滑块下降到一定距离时,固定在滑块上的撞块26开始与螺栓27接触,把由杆23、24、25组成的杠杆向下压,使杆23压住拉杆30,下杠杆31带着下辊轴6也往下移动,带料不再被压紧,此时,导正销即时插入带料上导孔,实现精确定位。

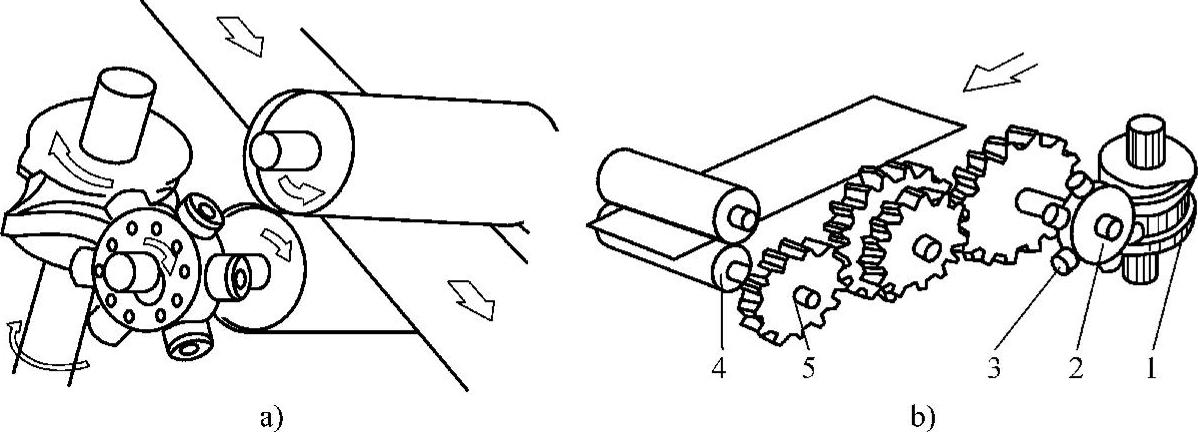

(2)蜗杆凸轮—滚子齿轮分度机构的辊式送料装置 蜗杆凸轮—滚子齿轮分度机构的辊式送料装置如图3-57所示,该分度机构应用广泛,在高速压力机辊式送料装置中处于主导地位。

图3-57 蜗杆凸轮—滚子齿轮分度机构的辊式送料装置

a)更换料辊式 b)更换齿轮式

1—蜗杆凸轮 2—星形轮 3—滚子 4—送料辊 5—齿轮

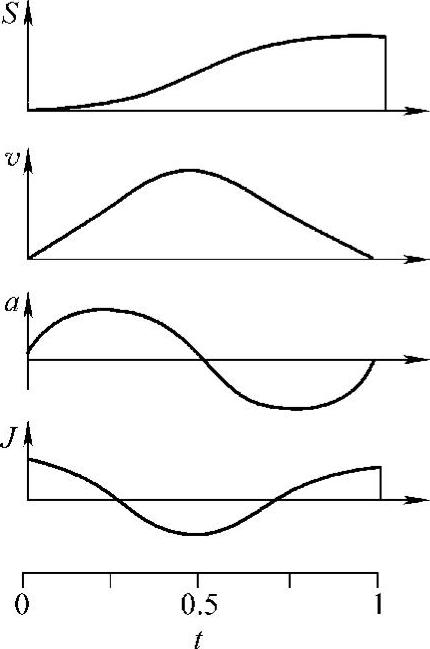

如图3-58所示,在送料开始和结束时,加速度都等于零,因为不发生加速度突变,所以该分度机构是最理想的高速分度机构。其结构类似于蜗轮副传动装置,蜗杆凸轮的梯形螺纹与星形轮上的滚子相啮合,当蜗杆凸轮旋转一周时,以两个滚子夹住蜗杆的啮合方式使星形轮旋转一个齿距。当蜗杆凸轮不停地作等速旋转时,星形轮却作精确的间歇运动。因为滚子圆柱素线总是平行于蜗杆凸轮剖面梯形的斜边,所以滚子作径向调节,并不改变机构的运动性能。因此通过安装调整,可以调节滚子在蜗杆凸轮梯形筋上接触的过盈量或补偿磨损,以消除侧隙,从而避免冲击与振动,在高速运行下获得很高的传动精度。

蜗杆凸轮—滚子齿轮分度机构的辊式送料装置有更换料辊式和更换齿轮式两种结构形式。如图3-57a所示,更换料辊式送料装置把下送料辊直接连接在分度机构的输出轴上,改变送料进距时需要更换不同直径的下送料辊。对于这种结构来说,送料进距不能无级调节,一种送料进距就需要一个相应直径的下送料辊。更换齿轮式送料装置如图3-57b所示,在分度机构输出轴和送料辊之间增加了4个变换齿轮,以达到改变送料进距的目的,这种送料装置能够基本实现送料进距在一定范围内的无级调节。更换齿轮式由于多了两级齿轮传动,因而其送料精度比更换料辊时低。

图3-58 修正正弦曲线

S—位移 v—速度 a—加速度 J—转动惯量 t—时间

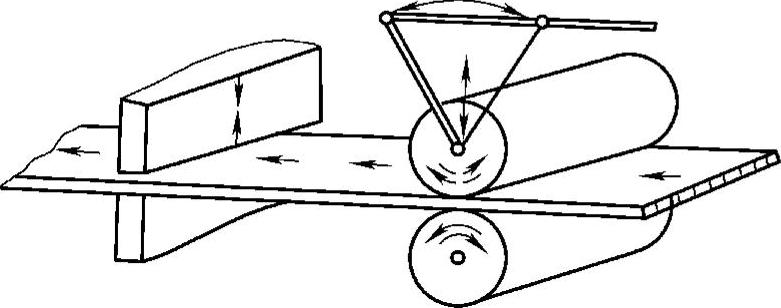

(3)摆辊—夹钳式送料装置 摆辊—夹钳式送料装置的工作原理如图3-59所示,送料辊不是单方向回转,而是通过一套行星齿轮机构产生的往复运动转化为上、下辊的摆动送进带料。辊轴只有在送料时才压紧带料。回程时上辊上升,带料被定位夹钳夹住。这种送料装置的缺点和机械夹钳式送料装置基本相同,主要是其加速度特性差,不适合在超高速压力机上使用。

图3-59 摆辊—夹钳送料装置工作原理

(4)小型气动送料装置 小型气动送料装置是夹钳式送料装置的一种,以压缩空气为驱动动力,压力机滑块下降时,由在滑块上固定的撞块撞击送料装置的导向阀,气动送料装置的主气缸推动固定夹紧机构的气缸和送料夹紧机构的气缸,使它们完成送料和定位的工作。气动送料装置灵巧轻便,通用性很强。因其送料长度和材料厚度均可调整,所以不但适用于大量生产的冲压件,也适用于多品种、小批量的冲压生产。AF系列小型气动送料装置的外形如图3-60所示。(https://www.xing528.com)

图3-60 AF系列小型气动送料装置的外形

1—气嘴接头 2—导向阀 3—安全罩 4—调节螺钉 5—调速阀 6—电磁阀 7—锁紧螺钉 8—托料架 9—导轮 10—调节垫 11—移动夹紧板 12—固定夹紧板 13—消声器 14—阀体

小型气动装置有推式和拉式两种。推式气动送料装置安装于模具最初工位的前面,拉式气动送料装置安装于模具最后工位的后面。

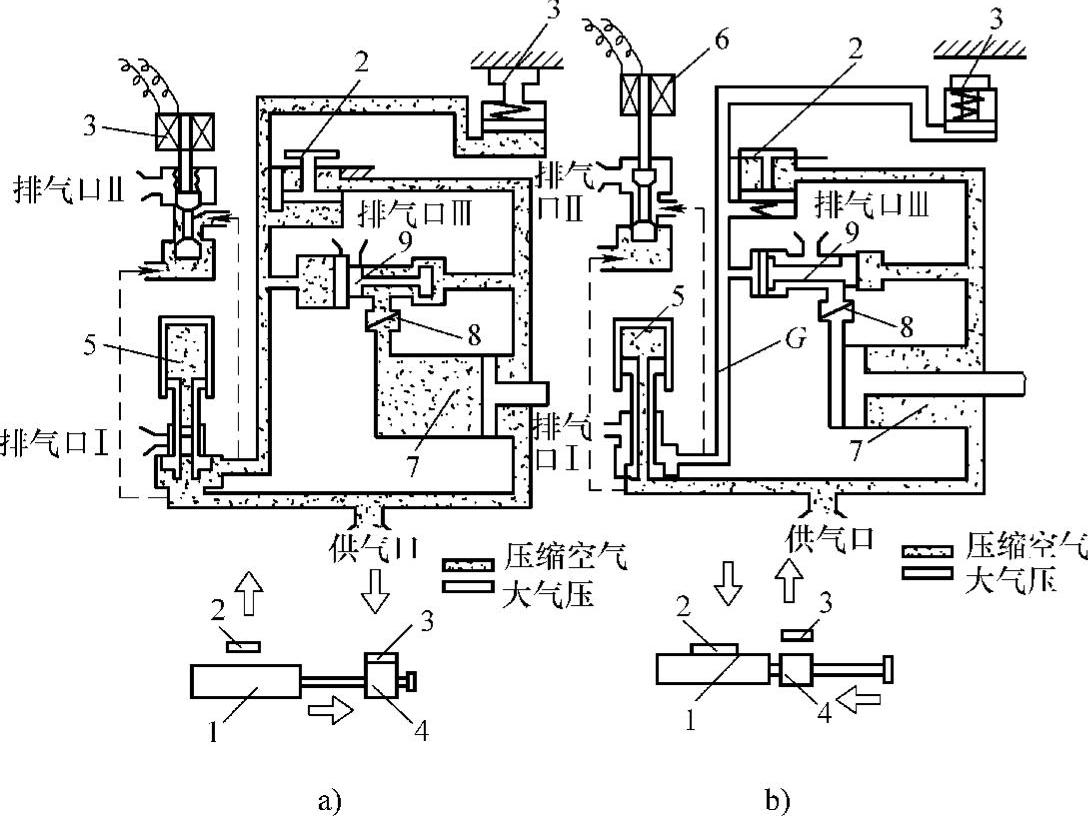

推式气动送料装置工作时,送料装置通入压缩空气,如图3-61a所示,固定夹钳开启,移动夹钳停留在送料装置本体的远侧,并夹紧带料;送料装置接通工作信号,如图3-61b所示,移动夹钳夹住带料运动到送料装置的近侧,移动夹钳松开带料,固定夹钳夹紧带料定位;切断进给的工作信号,如图3-61a所示,松开的移动夹钳回到送料装置本体的远侧,移动夹钳夹紧,固定夹钳松开,并开始新的循环。

图3-61 推式送料装置的气动原理

1—送料装置本体 2—固定夹紧板 3—移动夹紧板 4—移动夹紧主体 5—导向阀 6—电磁阀 7—主气缸 8—速度控制阀 9—推动阀

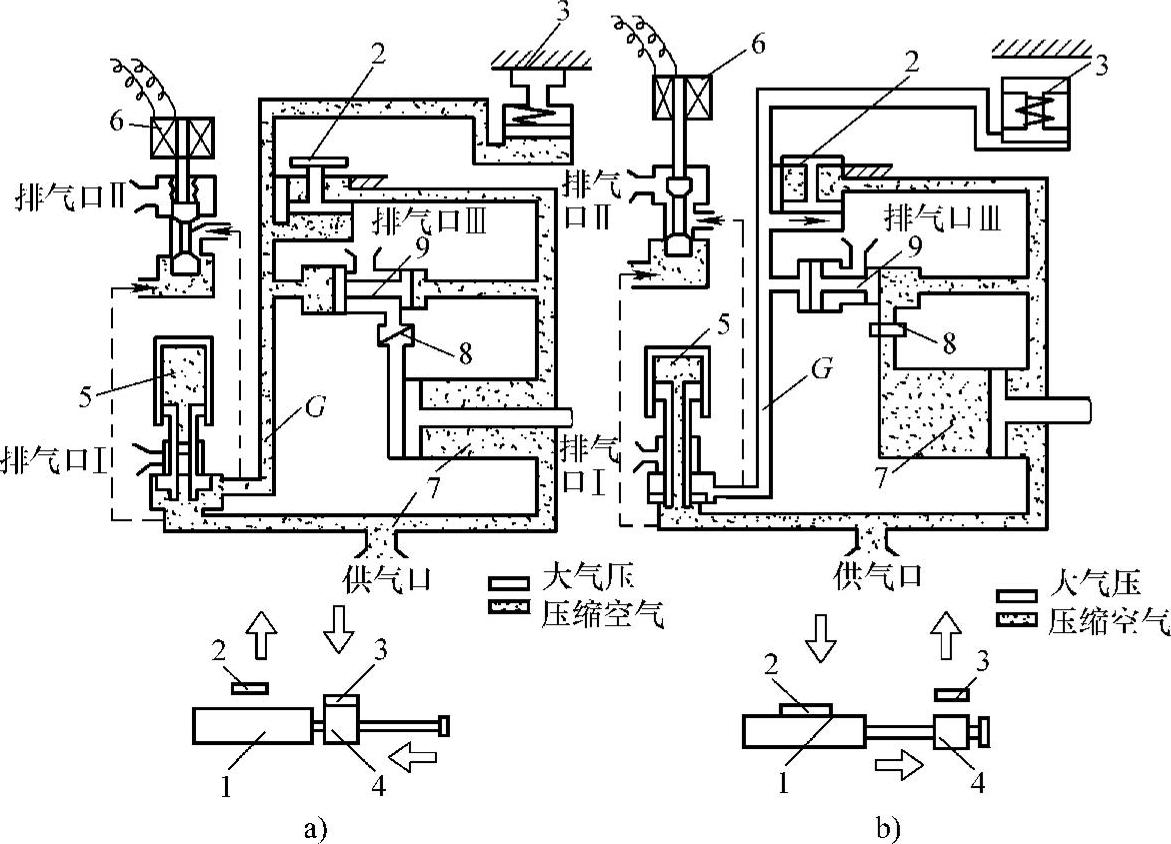

拉式气动送料装置工作时,送料装置通入压缩空气,如图3-62a所示,移动夹钳停留在送料装置本体的近侧,并开始夹紧带料,固定夹钳松开,送料装置接通工作信号,如图3-62b所示,移动夹钳夹着带料运动到送料装置本体的远侧,移动夹钳松开带料,固定夹钳夹紧带料定位;切断进给的工作信号,如图3-62b所示,松开的移动夹钳回到送料装置本体的近侧,移动夹钳夹紧,固定夹钳松开,并进行新的循环。

气动送料装置的最大特点是送料进距精度较高且稳定可靠,一致性好。由于气动送料装置在冲压速度、材料厚度、材料宽度、送料长度、原材料平整度等方面均有一定的要求,因此在使用气动送料装置的同时,最好具备相应的开卷装置、校平装置、材料张弛控制架和收卷装置或废料切断装置,从而可以在保证冲压质量的前提下,最大程度地提高气动送料装置的利用率,即提高冲压加工的劳动生产率。

3.模具设计与制造要点

根据高速冲裁工艺的特点,设计相应模具时必须遵循以下设计和制造要点:

(1)防松措施得当有效 由于在高速运转和冲击下,模具必然伴随振动,模具各连接部分的螺钉与销钉、导正销和镶件等都容易受振而出现松动。

(2)确保模架刚性和精度 高速冲压生产的顺利进行必须在充分保证冲压设备的刚度和精度的前提下,确保模架的刚度和精度。模架的微小变形,不仅会直接损害模具的精度,而且会影响冲件质量和模具本身的使用寿命。所以在高速冲模设计中,应首先着力强化模架的结构刚性。通常的做法是采用对称布置的四导柱(或六导柱)滚珠导套结构;对上、下模座进行加厚设计(或补充专用垫板),并采用铸铁或强度较高的预硬钢制造。为了保证模架的高精度,高速冲裁模尤其是级进模都采用双重导向,即除上、下模座间采用四导柱(或六导柱)滚珠导套结构外,在凸模固定板、卸料板和凹模固定板之间还采用辅助导向结构。

图3-62 拉式送料装置的气动原理

1—送料装置本体 2—固定夹紧板 3—移动夹紧板 4—移动夹紧主体 5—导向阀 6—电磁阀 7—上气缸 8—速度控制阀 9—推动阀

(3)尽量减轻上模重量 由于高速冲压时,活动部分往下的惯性力极大,如果上模重量可以减轻,则这种惯性力可随之减小,从而可以减小振动,有益于保证上模下死点的到位精度。因此,模具结构设计时应力求减轻上模的重量,能够安排在下模的机构就不要设计在上模上。同时,基于这种考虑,上模座等零件可选用密度小的高强度铝合金或塑料制造。

(4)采用浮动导料结构 在常规的级进模冲压中,带料是紧贴着凹模表面送进的,这不仅会在板面与凹模表面之间产生粘吸,而且会在带料送进过程中产生较大的摩擦阻力,从而影响送料精度;另外,对于包含冲裁、成形等工序的多工位级进模,带料更无法贴模送进,而必须浮离凹模平面一定的高度。因此,在高速运行下的多工位级进模应采用浮动导料结构。

(5)采用双重定位结构 在高速多工位级进模冲压生产过程中,由于存在逐级送料过程中累积的送料误差、高速冲压带来的振动和材料成形过程中所带来的带料窜动,通常自动送料机构难以保证定位准确的要求,因此,在模具结构设计中应在自动送料粗定位的基础上,再辅以精定位结构设计,构成双重定位结构。通常的做法是在带料上冲出导正孔,而在模具上设置导正销,以达到精定位的目的。一般在第一工位就先冲出导正孔,在第二工位开始设置导正销,并在以后的工位中,根据工位数优先在容易窜动的部位设置合适数量的导正销。导正孔位置,应尽可能设在废料上,或者借用冲件上的孔,以免额外增加料宽。借用冲件上的孔作导正时,应先在其孔位上冲出供导正用的孔,再在最后一道工位前将孔修大到冲件要求的尺寸。

(6)防止冲件和废料回升 在高速冲压生产中,冲件和废料的失控回升会引起严重的不良后果。诱发这种现象的原因较多,除了在高速冲压下凸模头部微磁化加重的诱因之外,诸如与压力机共振、润滑油过稠或过多、凸模进入凹模过浅,以及凸凹模之间的间隙不均匀或凸模、凹模形状设计不合理等都可能是引起冲件或废料失控回升的直接原因。模具结构设计中,应尽量周全地采取一些预防措施来防止冲件和废料回升。

(7)采用冲件集件机构 由于高速冲压的生产率高,若冲件与废料由凹模型孔中落下混杂在一起,会为冲后留下极大的分拣工作量,因此通常应在高速冲模上采用冲件集件机构,其冲件导出管固定在下模座上,常见固定方式有灯头插口式和螺钉顶紧式两种。

(8)方便安装监测装置 为了保证高速冲压作业的正常、平稳进行,及时发现各种可能干扰生产正常进行的现象,是必须把握的一个重要环节,需要在模具上装设各种监视和检测装置,例如冲压过载检测装置、带料厚度检测装置、送料步距异常检测装置、凸模折断等模具异常情况的检测装置和模具润滑情况的检测装置等。在模具设计时,要妥善考虑这些装置的安装位置和固定方式,排除可能的干扰。

(9)方便保证模具的高精度 高速冲模的精度比普通冲模的高,模具精度要通过设计、加工、装配才能最终获得,并通过使用维护才能持久保持。因此,模具设计应该考虑到各个加工制造环节,尽可能为保证实物模具的高精度提供优势及方便。

(10)全方位提高模具寿命 高速冲压模具必须具有高的寿命才有投入实际生产的意义,因此必须把握好设计等各个技术环节的质量关,全方位地注重提高模具的使用寿命,例如,注意把握冲件的结构工艺性;认真做好模具各种结构的设计和计算,并相互协调;合理选用模具材料,特别是凸、凹模及其他活动零件的用材,并严格其热处理效果等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。