焊接是利用加热熔化两塑件焊接口,并在接触压力下使塑件分子链段互穿、互扩散、缠结,接触界面消失,融为一体,待冷却后即可连接成整体制品的一种工艺,目前主要用于焊接热塑性塑料制品。焊接工艺形式很多,按焊缝形式可分为热熔法和缝接法两类。其中,热熔法主要用于焊接较厚截面制品,常用工艺有焊条电弧焊(热气焊)、超声波焊、旋压焊(摩擦焊)、热板焊、振动摩擦焊、感应焊、激光焊等;缝接法主要用于焊接薄膜、片材等制品,如搭接焊塑料袋封口等,也可用于焊接塑件,常用工艺有热压焊、介电缝合法(高频焊等)。

总之,焊接方法很多,每种方法都各有特点和用途,需按焊接材料、制品尺寸形状及精度、焊接结构要求、外观质量、生产效率及成本、焊接设备选用等诸多因素酌情选择,而且要控制焊接接头形式、焊接温度、焊接时间、焊压力、焊接表面处理等参数和工艺过程,只有各因素都协调好了才可能获得理想的焊接结构。这些技术均为焊接工艺专业知识,而这里仅为制品设计人员介绍不同焊接工艺的适用场合、适用塑料以及各种焊接工艺的接头尺寸形式、相应的接头强度计算方法等应用知识,以供结构设计时参考。

1.各种焊接工艺的适用场合

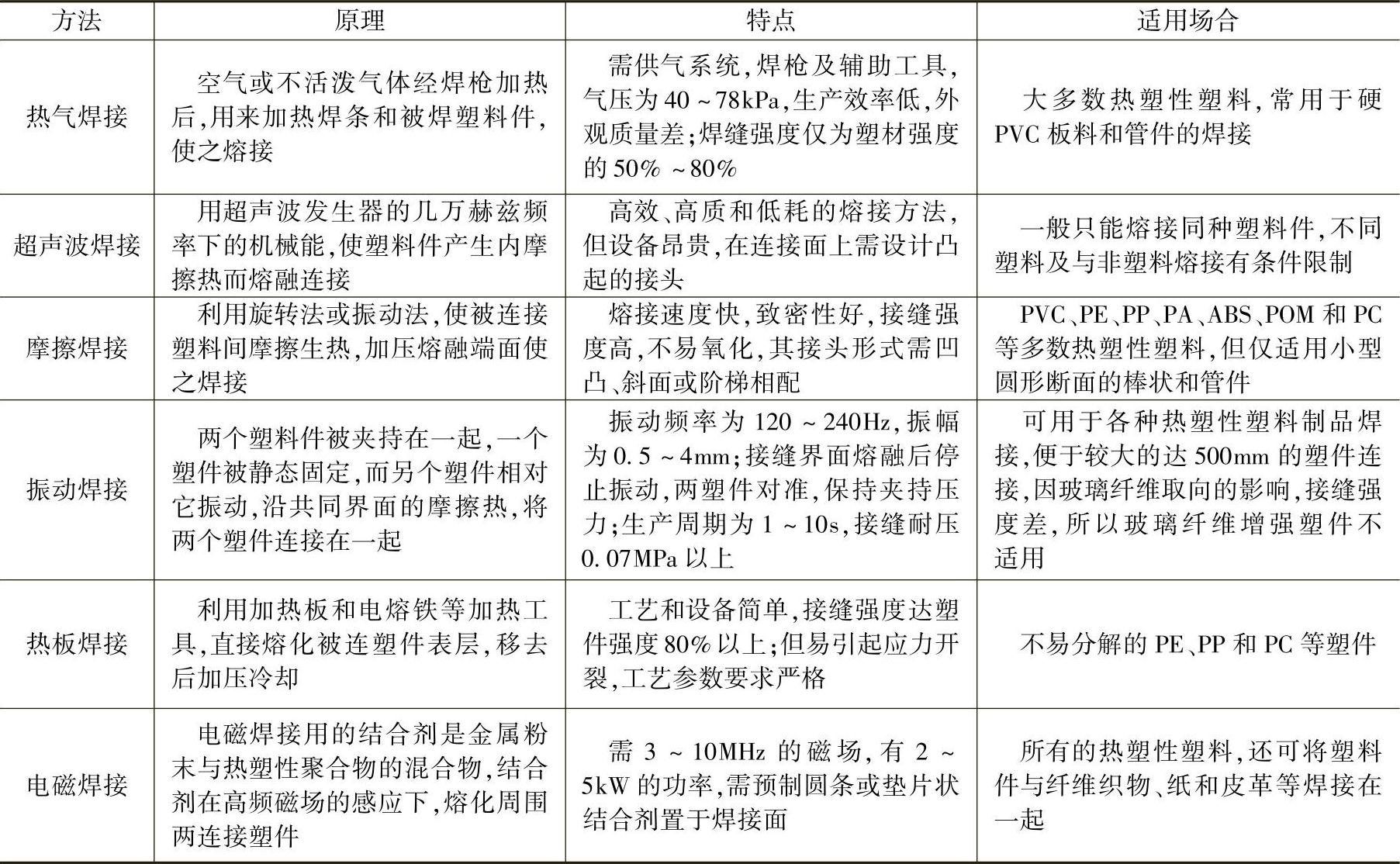

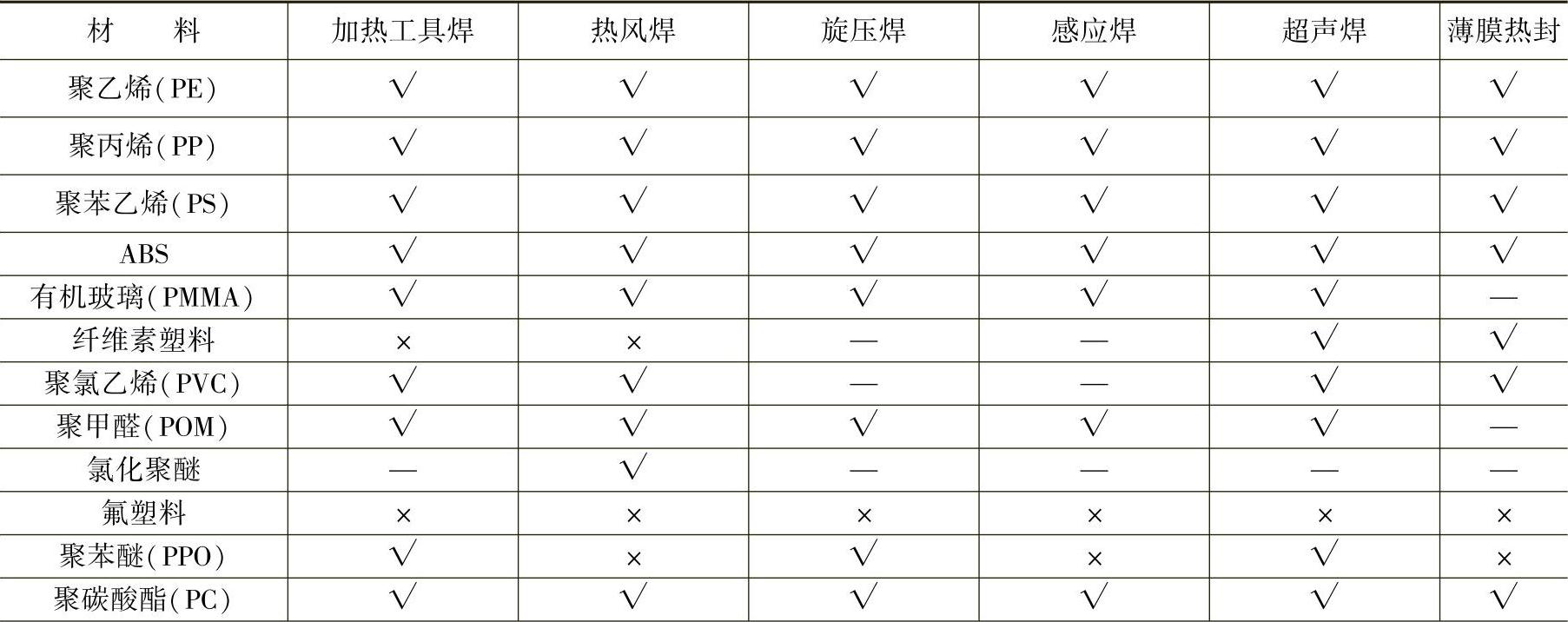

常用焊接工艺及其适于焊接的塑料见表19-186。常见塑料适用的热焊接工艺见表19-187。

表19-186 常用焊接工艺及其适于焊接的塑料

表19-187 常见塑料适用的热焊接工艺

(续)

注:√表示可适用;×表示不可适用。

2.热风焊接头形式及焊接强度计算

热风焊又称热气焊,与金属焊条电弧焊相似,可用于焊接大多数热塑性塑料,但PE、PP、PA等易高温氧化塑料不宜直接选用热风焊,它们只有采用氮气或氦气等不活泼气体保护才能用热风焊方法。目前,热风焊应用最广的是焊接HPVC板、管、容器等焊接制品。下面以焊接HPVC材料为例对热风焊接头形式及焊接强度计算进行介绍。

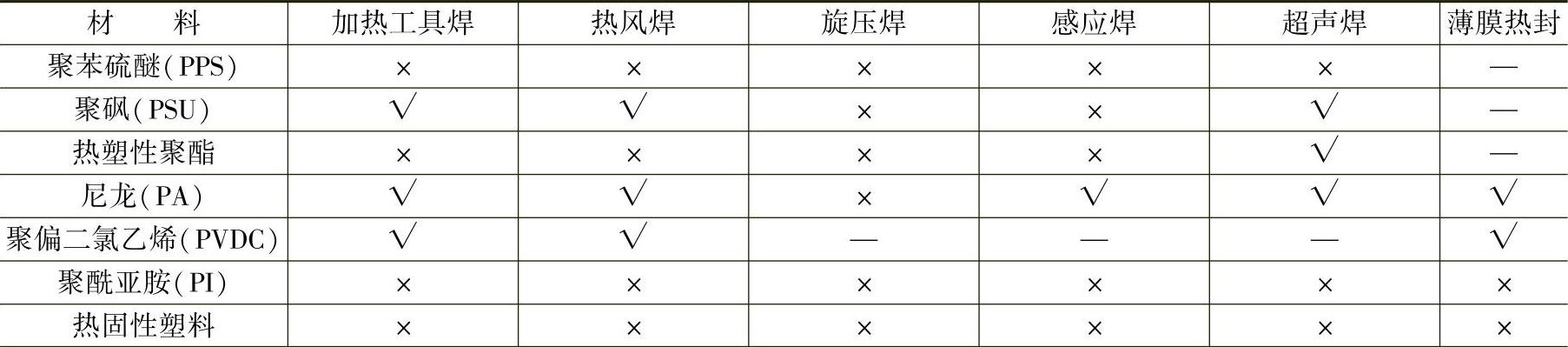

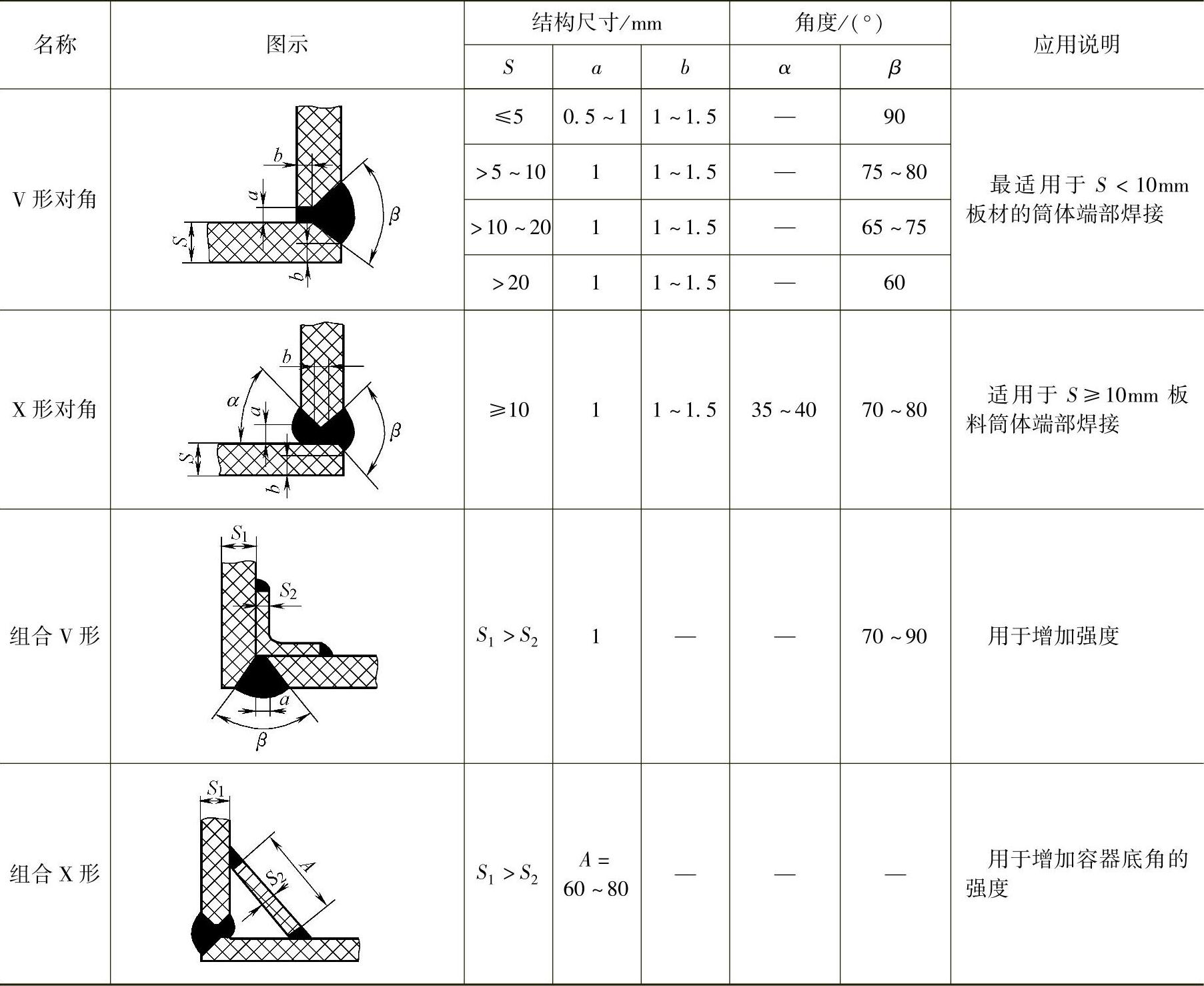

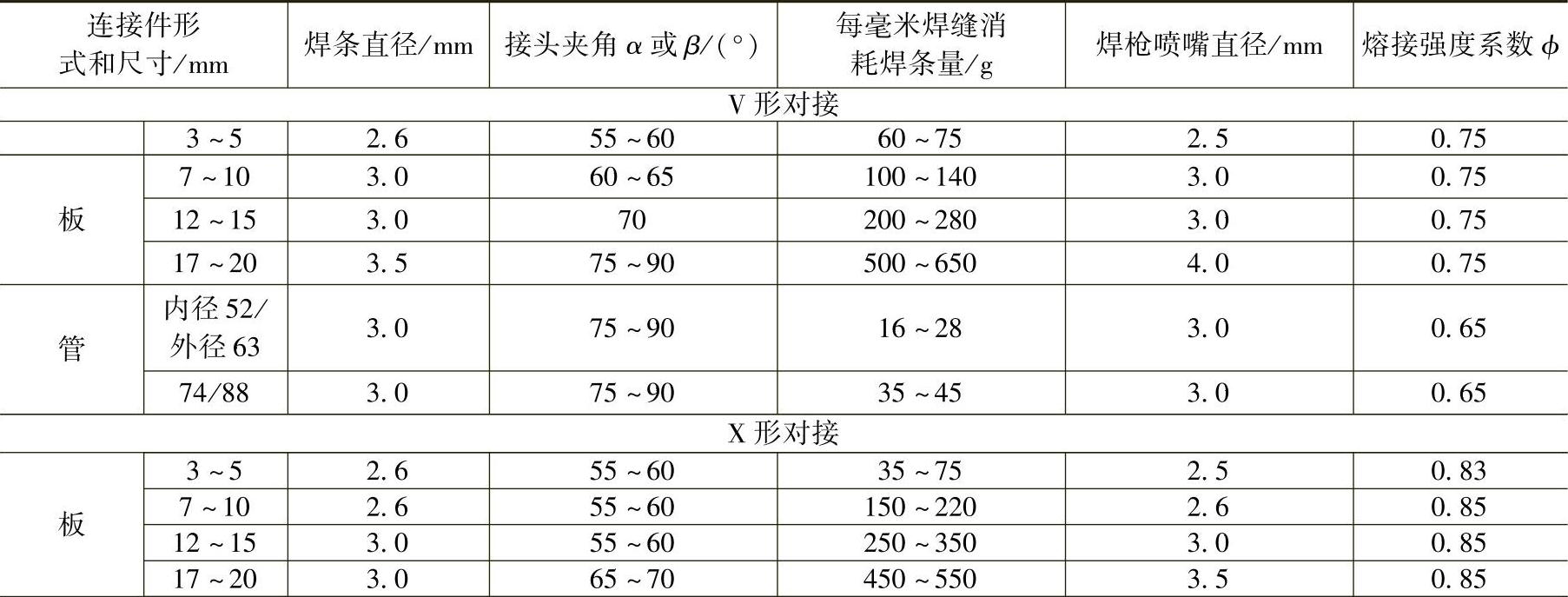

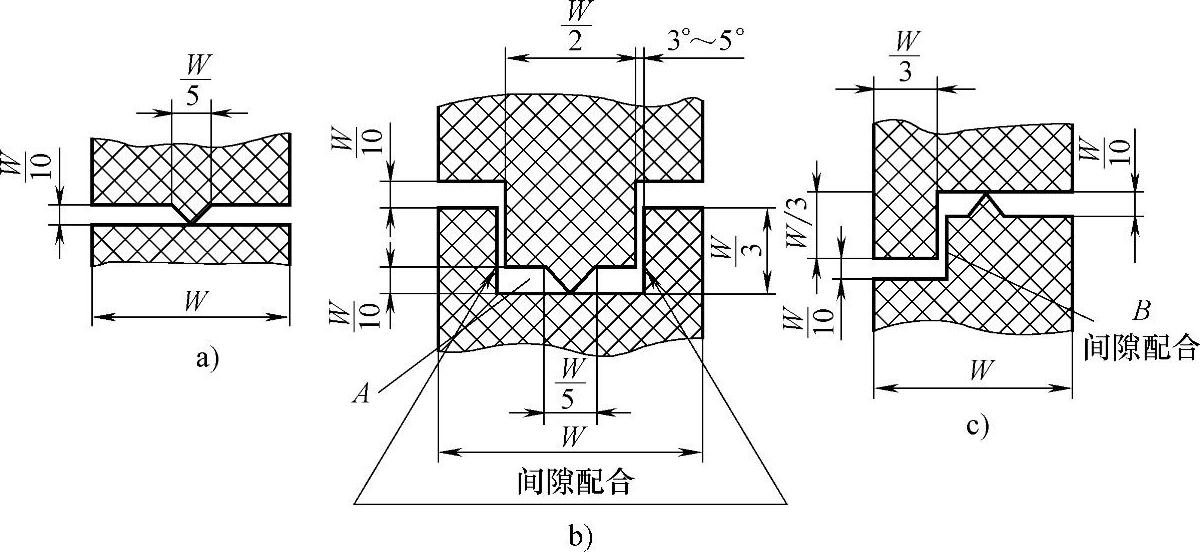

(1)焊缝结构 HPVC塑料件的常用焊缝结构及尺寸见表19-188。但HPVC板材,尤其是层压薄板主要用X形和Y形接头,因搭接焊和填角焊效果不良。

表19-188 HPVC塑料件的常用焊缝结构

(续)

(2)接头强度 各种塑料焊接接头的强度都与接头的形式及尺寸、被焊塑料的品种、焊接工艺的质量、接头受负载的形式及大小、接头工作环境(如温度、湿度、接触腐蚀介质、老化程度)及工作时间等因素有关。因此,接头强度的计算除了力学计算外还需计入各种条件的影响,设置各类修正系数,而且在精确计算时还需计入结构应力集中、材料中残余应力等因素。

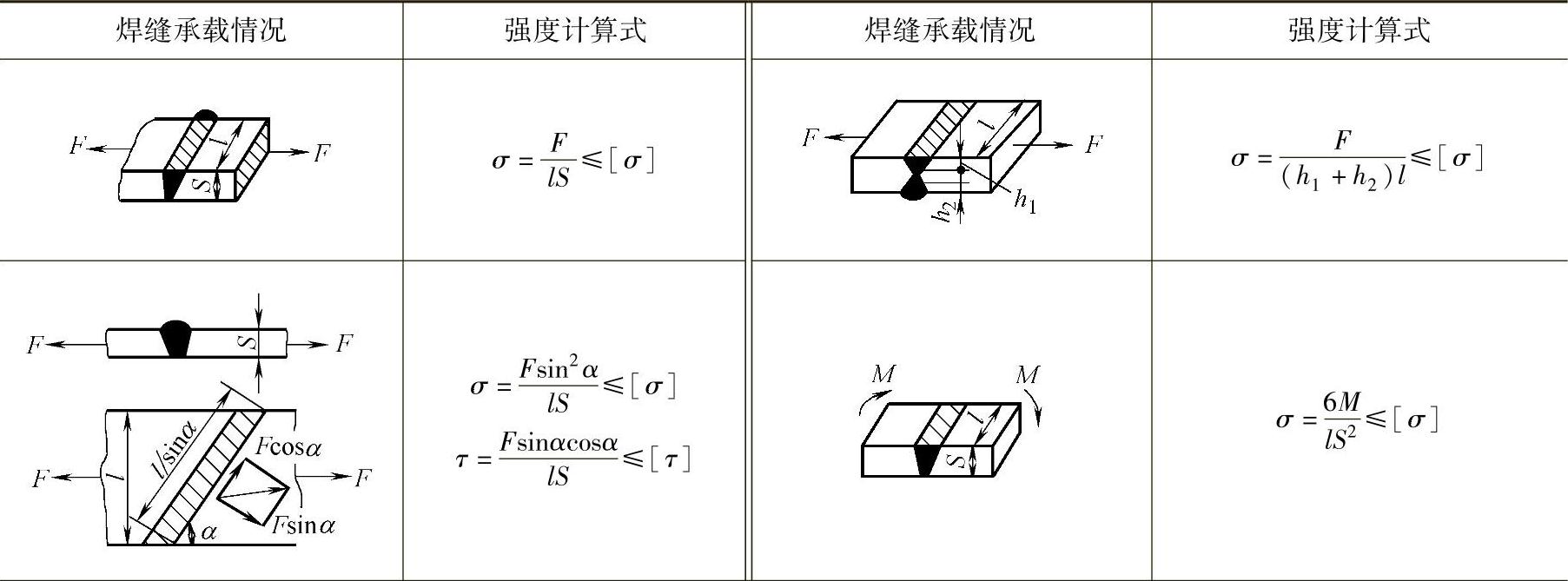

1)常用焊缝的承载情况及其强度计算式见表19-189。

表19-189 常用焊缝的承载情况及其强度计算式

(续)

2)允许应力[σ]、[τ]的计算式为:

[σ]=φσb/(ntnT)≥σ

[τ]=φτD/(ntnT)≥τ

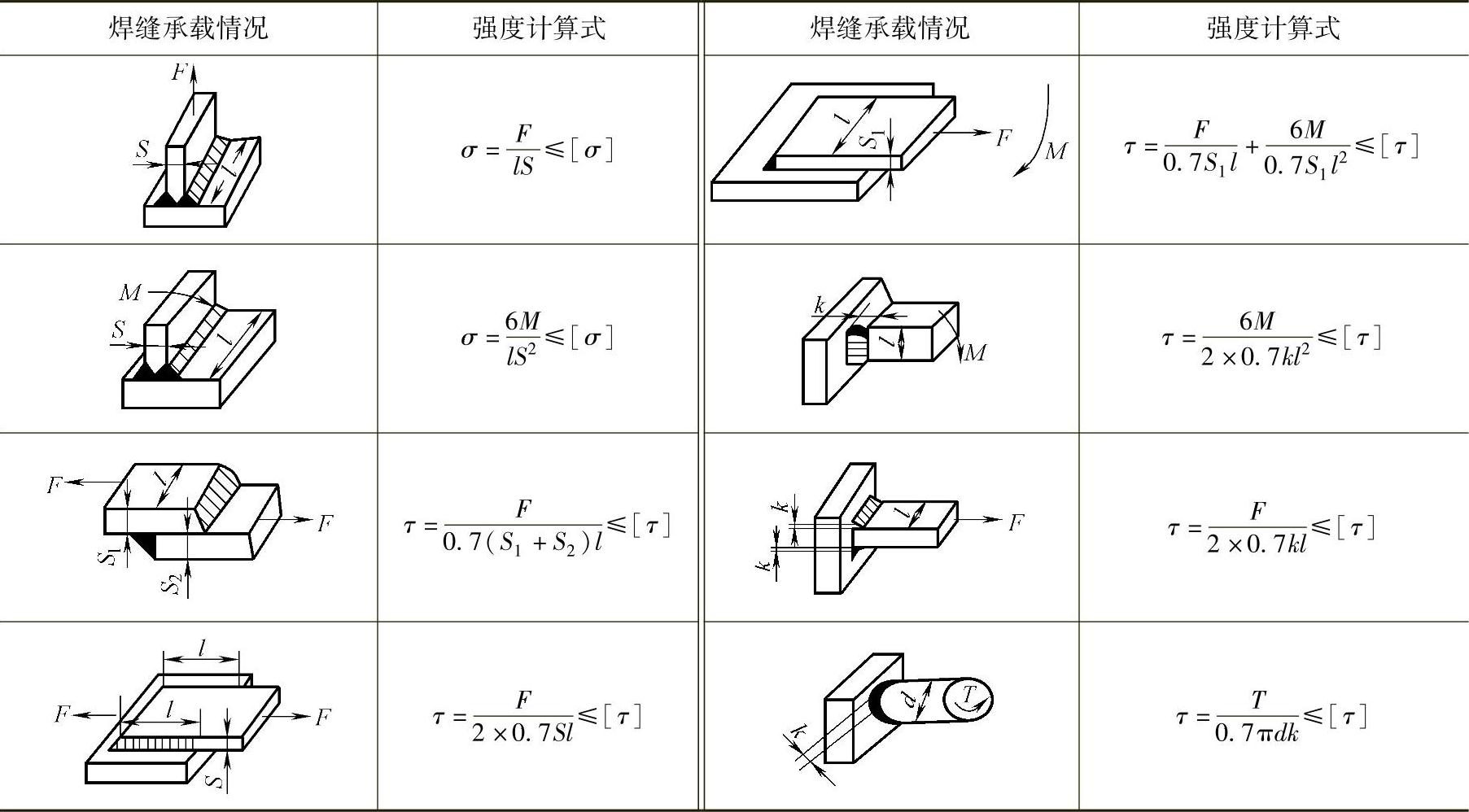

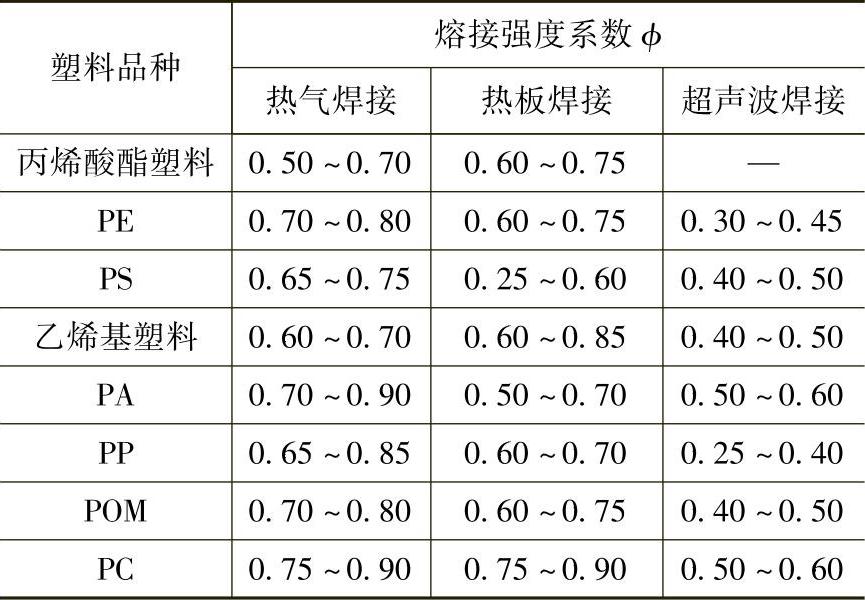

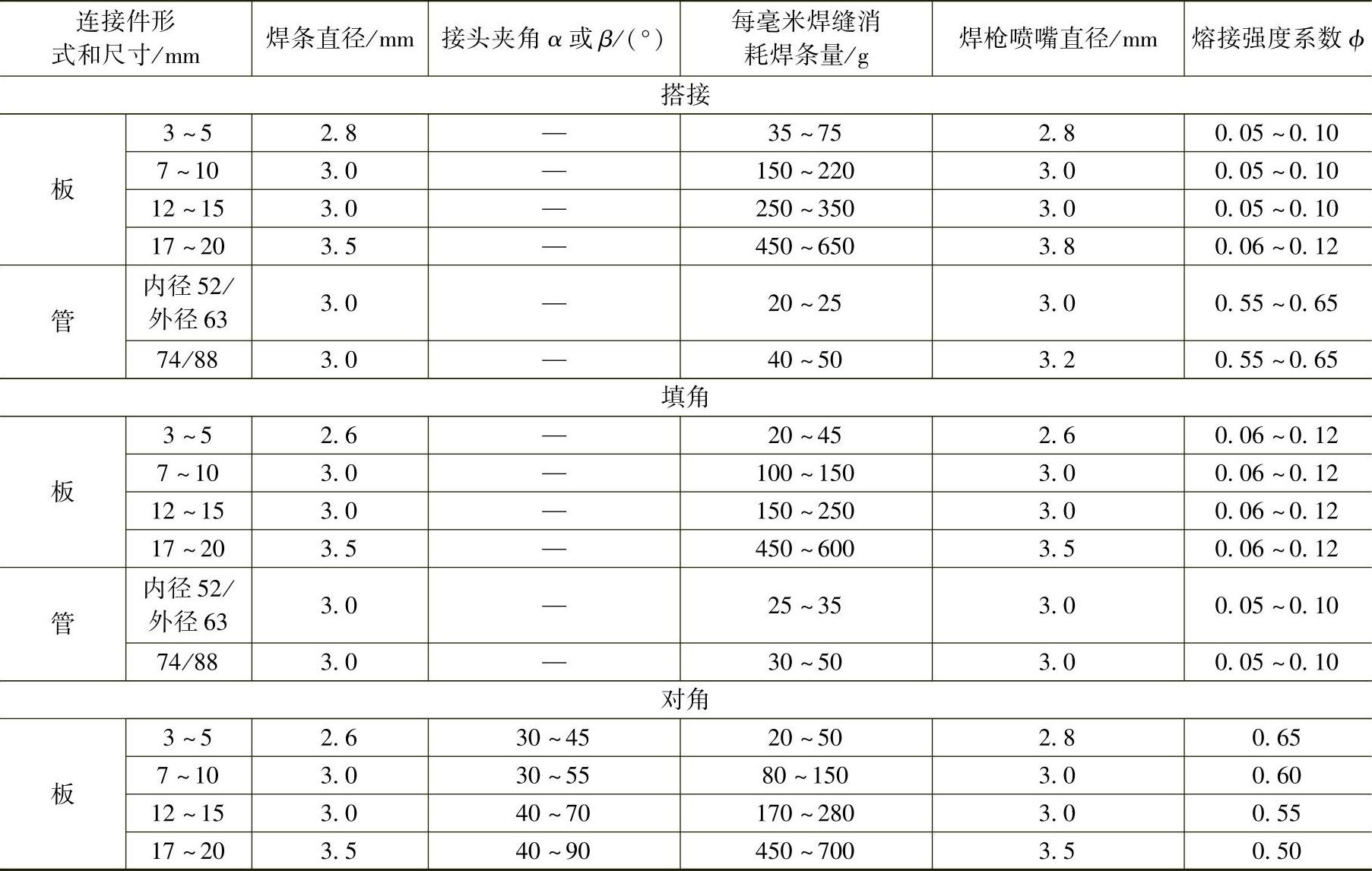

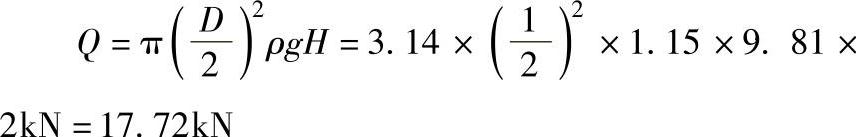

式中,[σ]、[τ]是接头允许拉应力和允许切应力;φ是熔接强度系数,是焊缝强度与连接件基体强度之比,具体值见表19-190和表19-191;σb、τb是塑料性能资料中给出的拉伸强度及剪切强度指标值,如果接头在腐蚀介质环境中工作,则σb及τb都会下降,HPVC在50℃腐蚀介质中强度下降后的极限应力值见表19-192;nt、nT是工作期限安全系数和工作温度安全系数,一般使用期为1年时nt=2,5~10年时nt=2.5~3.0,当工作温度达40~60℃或-20℃时,nT=1.5。

表19-190 焊接方法对熔接强度系数φ的影响

表19-191 焊接工艺因素对HPVC熔接强度系数φ的影响

(续)

表19-192 HPVC在50℃介质中的极限应力

注:介质中的百分数均为质量分数。

3)计算举例。有6mm厚的HPVC制成的储酸圆柱槽的底部,与筒体采用V形对接焊接。槽内酸液密度ρ=1.15kg/m3,酸槽高度H=2m,圆槽内径D=1m。试校核储槽强度。

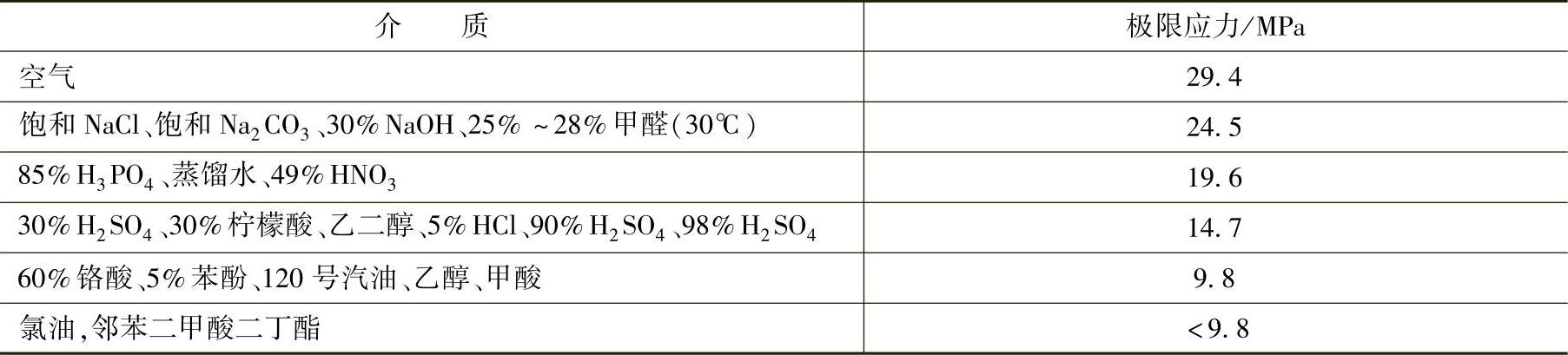

作用于槽底的重力载荷

焊缝的许用拉应力由表19-190查得φ=0.75,设液槽工作期限为5年,工作温度为-10~40℃,则nt=2.5,nT=1.5。对接焊缝在常温并短期的拉伸强度σb=45MPa。

查表19-188,V形对接焊缝承受的拉应力

但此焊缝许用应力[σ]=9MPa,是储存无腐蚀性介质的许用应力。HPVC在有内应力存在下,其耐蚀性变差。在酸液的腐蚀作用下,焊缝及其周边材料会有环境应力开裂,使储酸槽过早开裂破坏,故应使用表19-191。倘若储存质量分数5%的HCl,则σb=14.7MPa,用下式求得

由于σ<[σ],所以该储槽强度合格。

3.超声波焊及其接头形式

(1)适于超声波焊的塑料品种 超声波焊可用于热塑性塑料制品的对接焊、铆焊、点焊、镦焊、钮销焊及热压嵌件等。对焊材料可用相同或不相同的品种,但也有适应性,不同材料之间有匹配性。一般而言,适应对焊的塑料应是具有高弹性模量的塑料,对超声振动内损耗小的料宜用作超声波焊。因此,刚性好、导热性差的塑料超声焊接性好,但PPO焊接性较差。另外,结晶型塑料也不宜作远场焊接(焊头与待焊点间的距离>6mm)。如果用不同塑料焊接,只有当两者的熔点、化学成分、导热性、摩擦因数、模量、冲击性能相近时才可能用超声焊,而且宜采用剪切焊接工艺。

柔性及韧性塑料可用于超声波铆接或点焊连接。

(2)超声波焊接工艺的特点 主要体现在如下几方面:

1)焊接速度快,效率高,强度好,质量稳定,能耗低,但需用专门设备,不同形式的接头需用不同的焊头,设备较贵,适用于大量生产。另外,焊接长度一般不超过数厘米,如果焊较大尺寸制品,则需采用价格昂贵的多头焊机。

2)焊接接头结构、焊头结构、焊接参数(压力、时间、振幅)是决定焊接效果的三大因素。确定焊接接头的结构形式及尺寸是制品工艺结构设计的任务,它对焊接效果至关重要。

3)焊接制品工艺性。超声波焊接时常会带来一些工艺性质量问题,在结构设计时应注意防范。

焊接制品中如果采用了填料、回收料,或降解料含量较多,则会明显降低焊接效果,且焊前制品应经净化处理。

焊接时制品会受到一定的压力,所以制品要有足够刚度,且与焊接夹具相配合,保持均匀承压,防止不均匀焊接,使制品发生变形和翘曲。

对焊后沿制品焊接面周边会形成飞边,影响外观及装配,故接头必须经校核计算,控制飞边。另外,焊接制品有明显的焊接缝痕,如图19-114所示。

超声焊接时被连接两塑件容易发生错位,对制品设计而言,应考虑导向或定位结构。

焊接件上有尖锐内外拐角时易导致连接部位外侧发生开裂,一般制品表面拐角应用圆角连接,内圆角半径为壁厚的1/2,外圆角半径为壁厚的1.5倍。

当焊接制品中有金属嵌件时,焊接后嵌件可能脱离原位或引起周围塑料降解,所以除了调节焊接工艺条件外,制品设计时焊点应远离嵌件。

与焊头接触的制品表面易发生各种疵点,故要求焊点选在不影响外观的位置,且表面应平整,如果有字符和标记,焊点应置于表面下的凹坑中。

图19-114 超声波熔接前后的比较

(3)超声波焊的接头形式 主要包括以下形式:

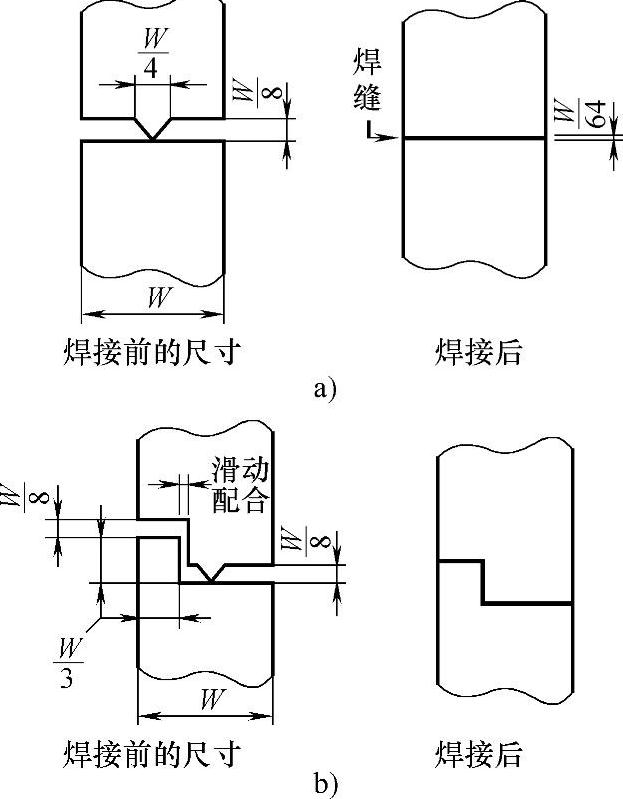

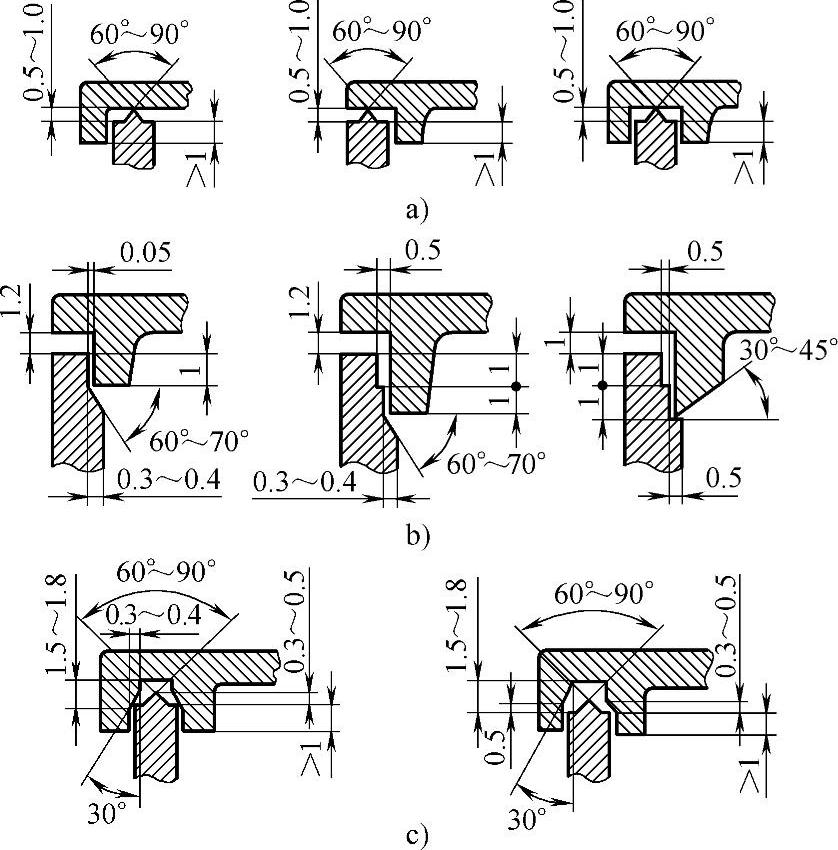

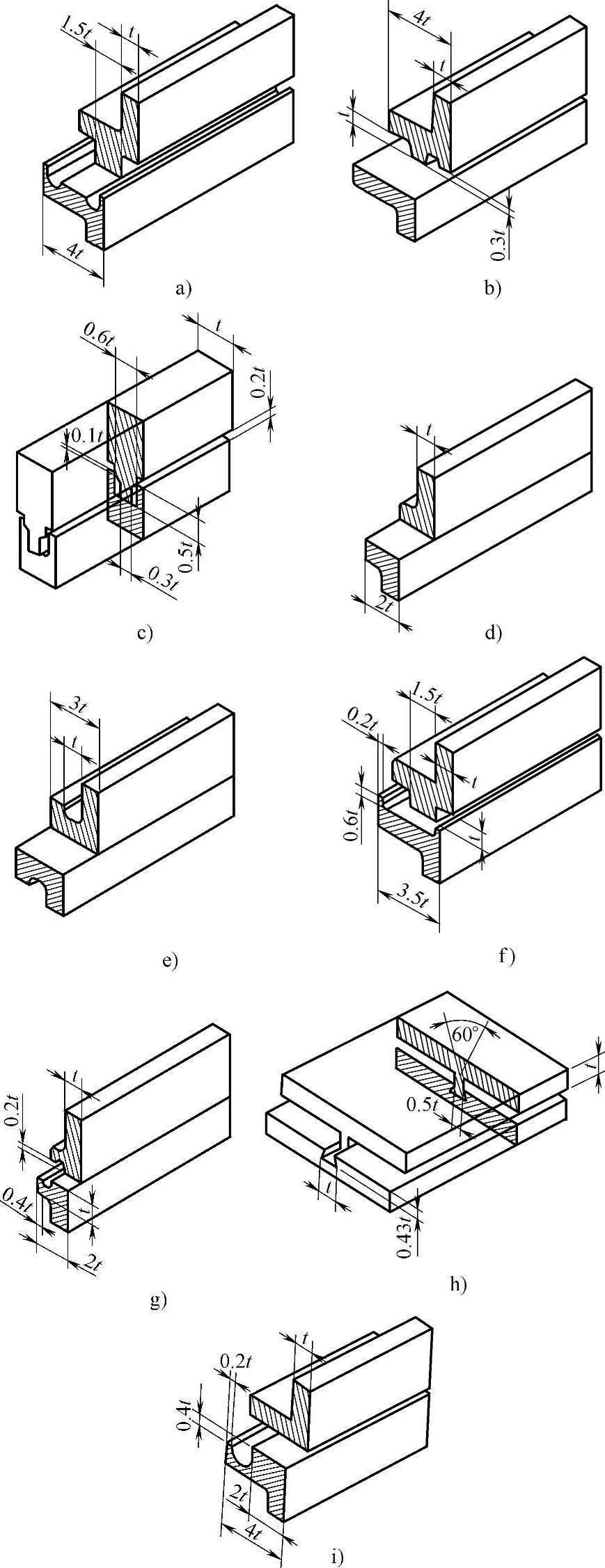

1)对碰焊接头。对碰焊是两塑件焊接面与焊机主轴方向垂直,随着焊头发出的超声波振动使制品发生对碰振动,产生的热量熔化焊面塑料为一体,冷却后获得焊接连接。该工艺适用于焊无定形塑料,其焊接接头形式很多,如图19-115所示。图19-115a所示为平面对碰焊接头,图19-115b所示为中央沟槽焊接头,图19-115c所示为阶梯式对碰焊接头,图中的三角形凸指是为导入超声波能量的导入接头,与对焊表面成线接触,尖端角度<90°,一般为60°~90°。凸指与对焊表面的空隙即为焊接空间A,侧面的配合间隙为装配间隙B。

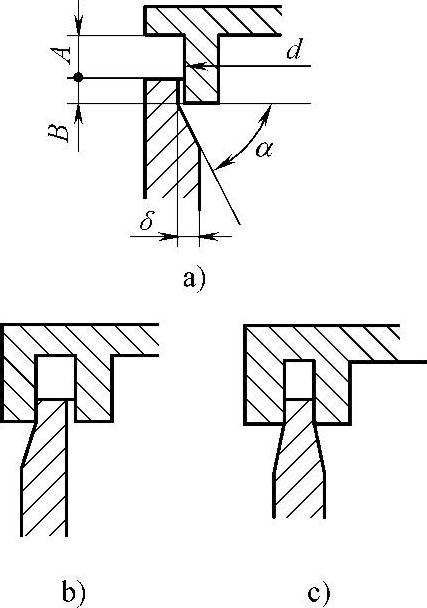

2)剪切焊接头。图19-116a所示为常用剪切焊接头结构,由焊接深度A、导入段B、单向干涉量δ组成,导入段侧壁为间隙配合;焊接时焊件由导入段定位,沿深度方向做剪切滑动,使δ区熔化组成一体,固化后即可获得良好的密封层,适用于焊接结晶型聚合物。

一般A为(1.25~1.5)t。B为0.5~1mm。δ值随径向尺寸d而变化:d<20mm时,δ=0.2~0.3mm;d为20~40mm时,δ=0.3~0.4mm;d>40mm时,δ=0.4~0.5mm。切入角α为30°~45°。剪切焊接头形式很多,图19-116b、c所示为导向剪切和双剪切结构。图19-117所示为几种焊接接头形状及尺寸。(https://www.xing528.com)

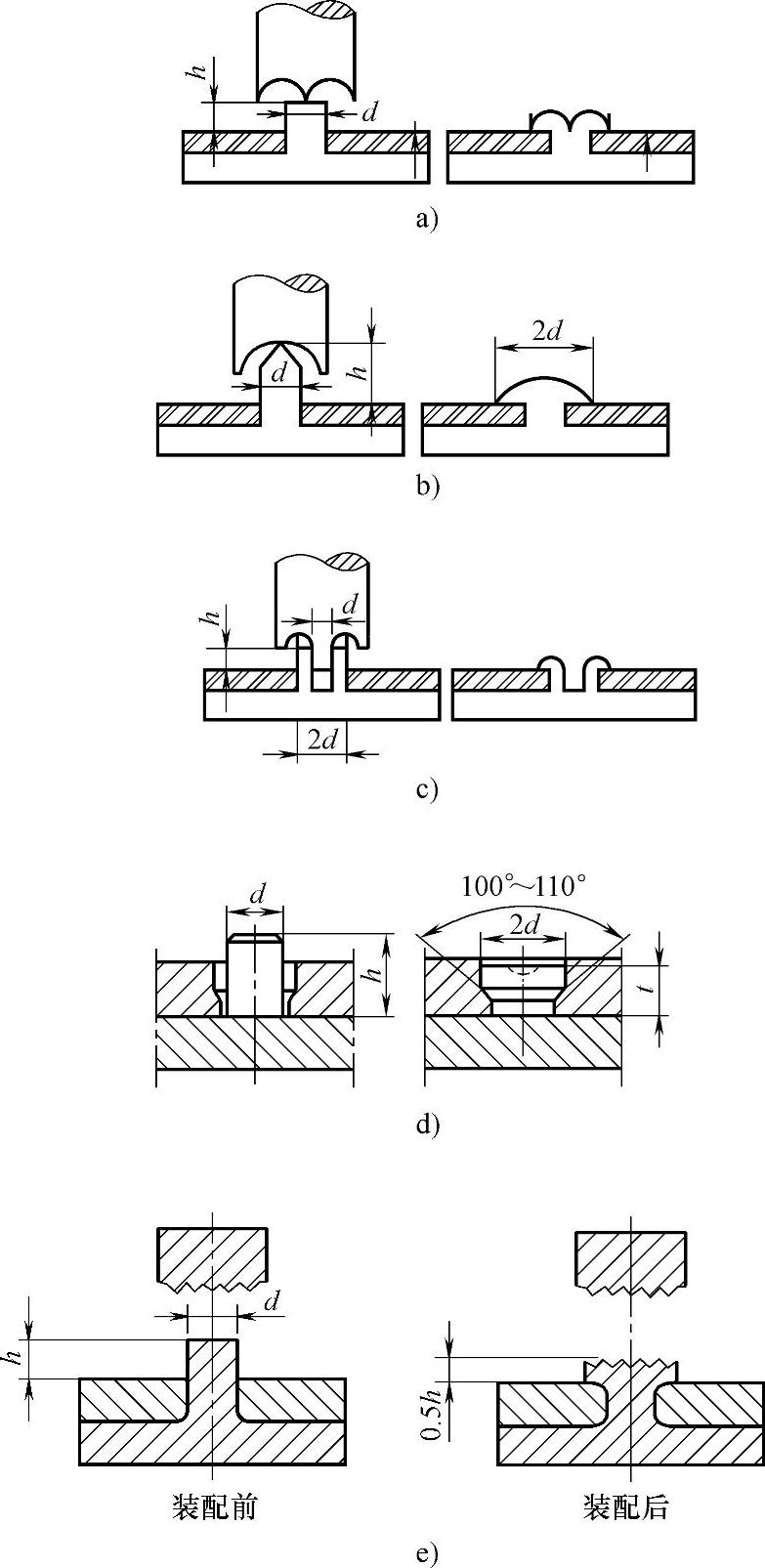

3)超声波铆接。图19-118所示为几种超声波铆接形式,适用于铆接耐磨性塑料。图19-118a所示为标准铆接结构,铆接前铆钉露出表面高度h=1.57d;图19-118b所示为球头铆钉头,适用于结晶型塑料和玻璃纤维增强塑料,h=1.81d;图19-118c所示为空芯铆钉头,便于拆除,h=1.05d;图19-118d所示为沉头铆钉头,h=2t-0.87d-0.58;图19-118e所示为滚花铆钉头。

图19-115 三种对碰焊形式

图19-116 剪切焊接头形式

图19-117 超声波焊接面设计的三种类型

a)对碰焊 b)剪切焊 c)混合结构

图19-118 超声波铆接结构

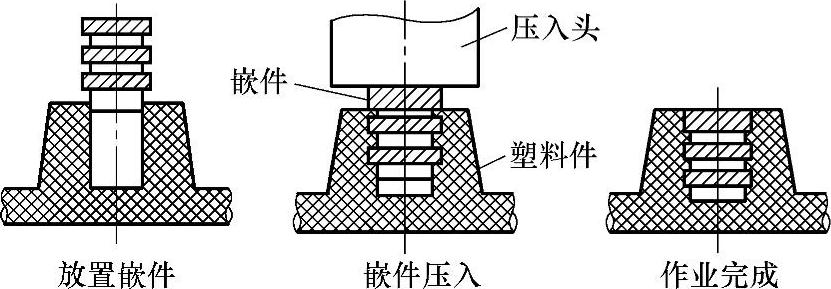

4)超声波插入嵌件。金属嵌件插入法,其原理是通过超声波振动使金属嵌件与塑料摩擦生热,塑料因热软化,此时将金属嵌件插入熔化的塑料不通孔内即可。施加的压力根据金属嵌件的大小和塑料的种类进行调节,此方法在钟表行业及家电行业应用较广。其压入过程如图19-119所示。

图19-119 超声波插入金属嵌件

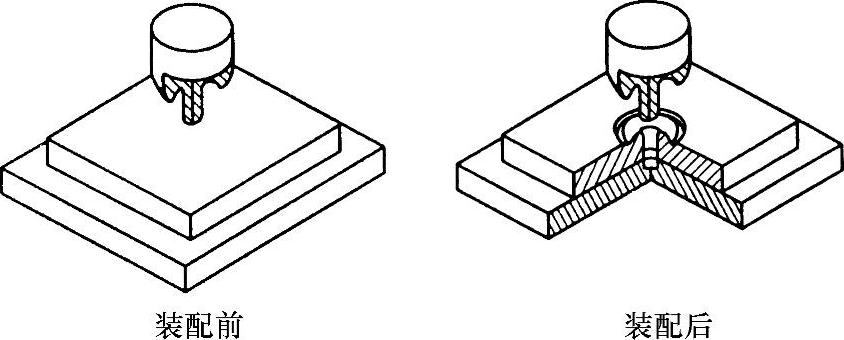

5)超声波点焊。如图19-120所示,超声波焊具上有能量导入头和曲面环,加工时同时放出能量传到两塑件点焊界面上,中央导头到第二层塑料时可使其熔化,固化后两板连成一体。超声波点焊焊接密封性差。

图19-120 超声波点焊结构

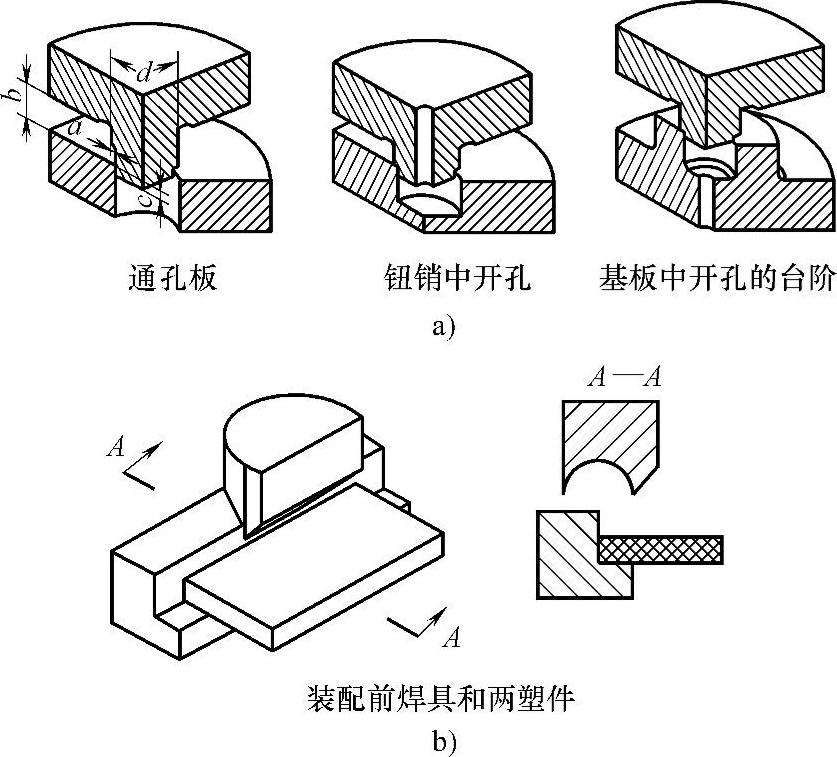

6)超声波钮焊和超声波镦焊。在图19-121中,图19-121a所示为钮焊,它是在一个焊件上先加工出钮销,在一个塑件上加工出孔,利用剪切焊接方法将销与孔熔接成一体,图中单向干涉量a=0.4mm,引导段c=0.4mm,焊接深度b=0.5d,各种设计都必须开设排气孔;图19-121b所示为超声波镦焊示意图,超声波镦焊是将塑料熔压成“拱形桥”来压封另一连接塑件的。

4.摩擦焊

摩擦焊是利用两塑件的端面在均匀受压下进行快速旋转摩擦,生热熔化成一体,冷却后连接成整件的焊接方法,因此亦可称为旋转摩擦焊。它操作简易,速度快,塑件表面不易氧化,焊接密封性好,接头强度可达基材强度,但不同塑料对焊时需控制不同的工艺参数(表面速度、压力及接触时间)。另外,两个焊件中必须有一件是圆形或环形截面,且应选择适当的接头形状,一般用于管材对接、套接或棒材对焊等,常用塑料为ABS、聚丙烯酸酯类、PS、POM、PPO、PC等。最好两焊件为同一种材料或熔点接近的材料。

图19-121 超声波钮焊和超声波镦焊

其焊接接头的形状及尺寸对焊接质量有决定性的影响,对不同尺寸形状的塑件要选用合适的接头结构。其设计注意事项如下:

1)对焊件必须有足够的刚度,防止在压力下变形和鼓胀。

2)焊接面应光滑,但中心部位应设置凸起,使接触摩擦从中心开始,阻止空气渗入。

3)两对焊件应考虑对准定位,自动找准,结构无应力集中、缺口和壁厚突变等缺陷。

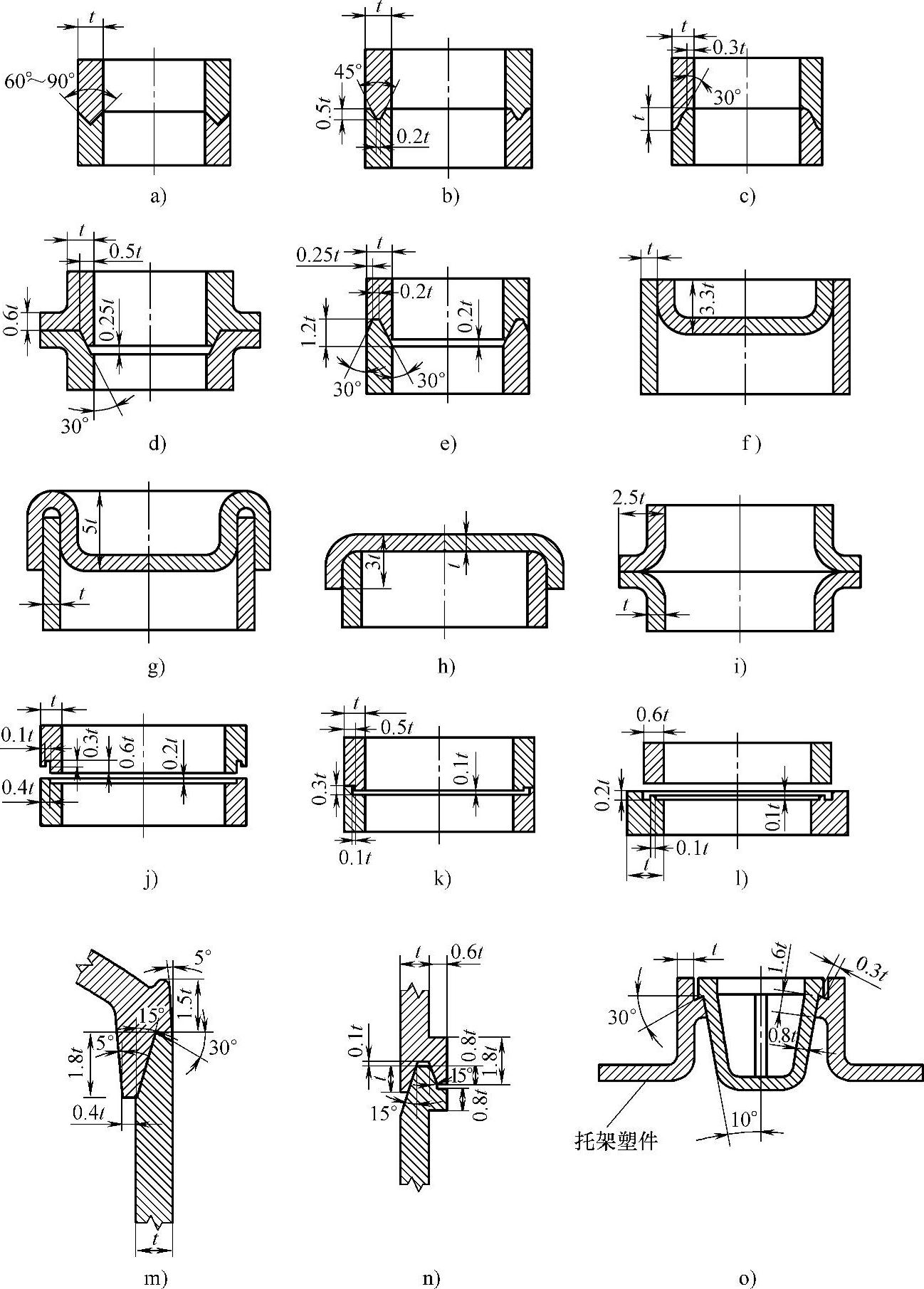

4)摩擦焊时对焊表面会挤出过量熔体造成飞边,因此连接表面上应设置容溢料(飞边)的空间,如图19-122j、k所示,径向0.1t的容料槽,而图19-122b所示为斜面上顶和下侧留有轴向容料空间。

几种旋转摩擦焊接头形式如图19-122所示。其中,如双斜面、凸榫与沟槽相配的止口、及阶梯等连接设计,都增加了连接面积,增加了界面上的摩擦热,也解决了薄壁塑件对焊接面积的限制问题。应用双斜面或凹凸止口相配也改善了两塑件在旋转摩擦时的对准性,减少了摇摆和颤动。

5.振动焊

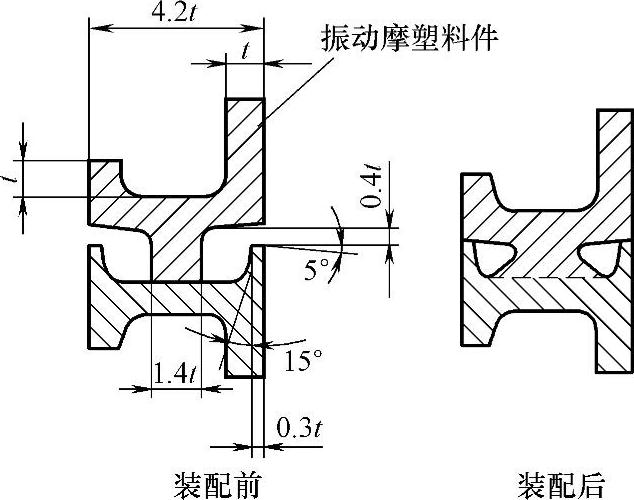

振动焊是将两塑件焊接面密压,一件固定而另一件以小振幅(0.5~5mm)高频率(120~240Hz)对被焊件表面发生振动摩擦,生热熔合连成一体的焊接方法,如图19-123所示。

这种工艺可焊接大多数热塑性塑料,焊接无定形塑料最理想,也可用于焊接PEI、PPS、PEEK、ABS/PC、PA等不易焊接的高性能、高结晶塑料,但不宜用于焊接低模量、柔韧性、热塑性弹性体、玻璃纤维增强塑料,以及填料或回收料含量较高的塑料。另外,两焊件最好选用同一品种料或熔点相接近的料。

图19-122 几种旋转摩擦焊接头形式

a)双斜面 b)止口面 c)斜剪切面 d)平面剪切 e)反止口面 f)垂直面 g)双垂直面 h)垂直曲面 i)水平面 j)具有外部飞边陷阱的阶梯面 k)阶梯面 l)具有能量引发触头的阶梯面 m)薄壁制品(桶体)接头 n)中等壁厚制品(桶体)接头 o)托架嵌入件焊接接头

振动焊周期短(一般30s左右),设备简单,工艺易控制,可焊接复杂的大面积制品。其制品应有足够的壁厚和刚性,焊接表面必须平整,无污物,且应按制品尺寸形状设计定位准确夹装牢固的夹具和接头形式。

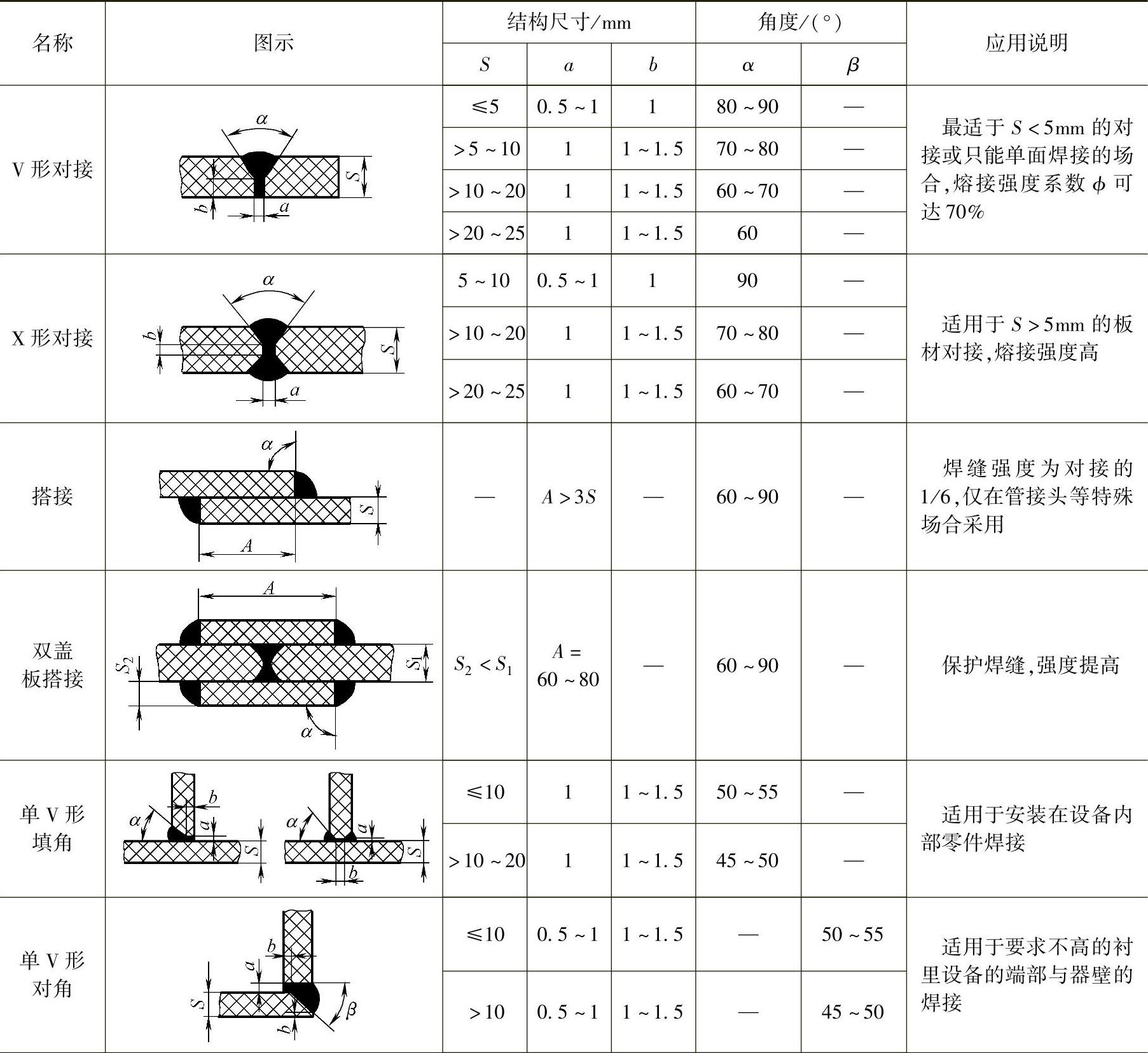

振动焊接的接头形式如图19-124所示。接头设计时尽量缩小振动作用面积,如图19-124a、b所示;对大面积连接可采用图19-124h所示的止口结构。另外,要考虑溢料(飞边)的容槽和空间,图19-124a、b等所示的结构在两侧或一侧都设置了飞边容槽和遮条。

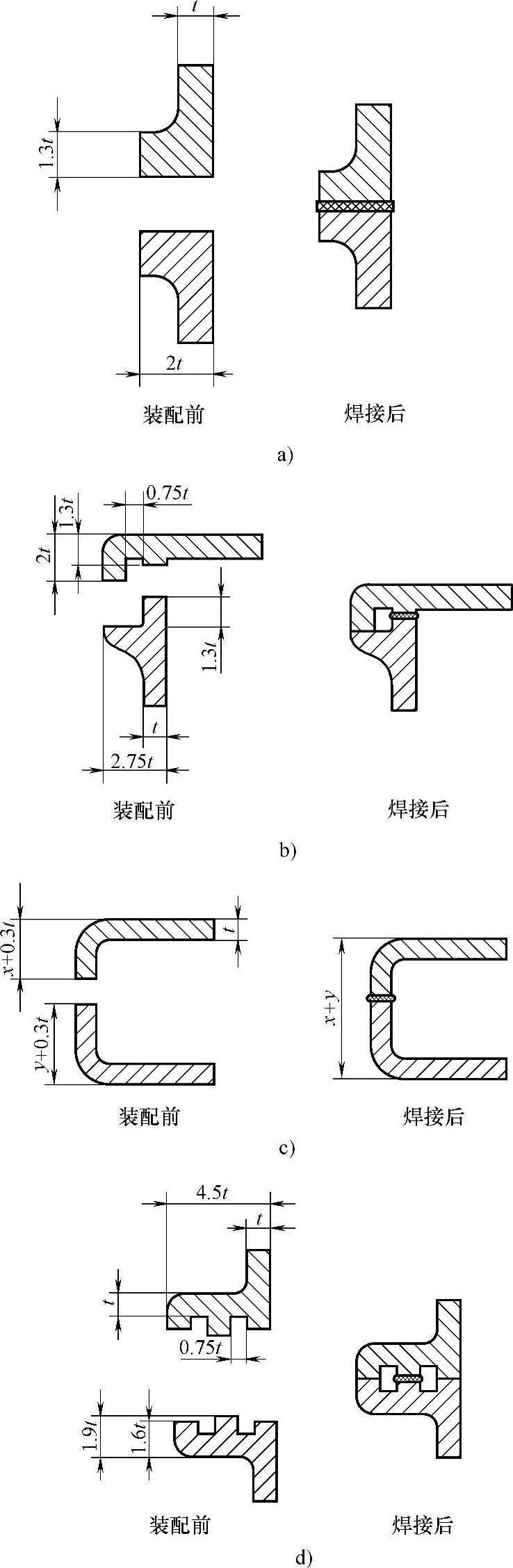

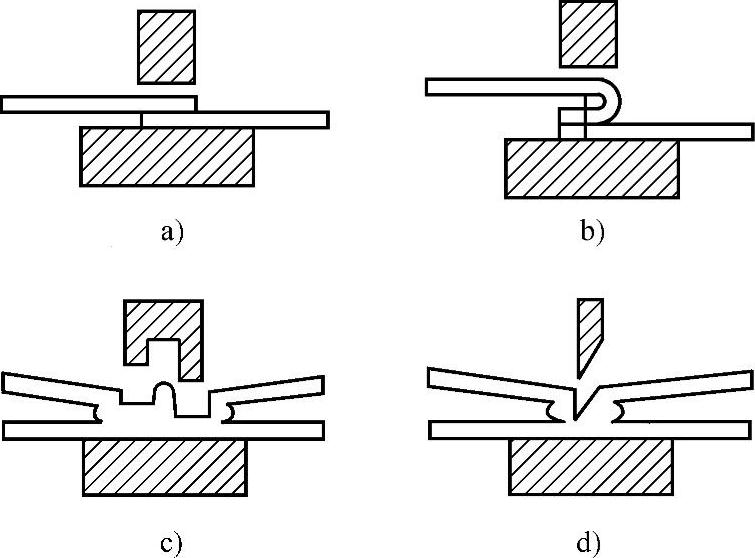

6.热板焊

该工艺宜焊接不易分解的塑料,如利用两块热板分别加热两塑件,则可用于焊接不同材料的制品。目前常用于焊接管材、板材、型材和中空制品等,对复杂形状零件可采用热板形状与待焊面形状相匹配的异型热板来进行焊接。另外,也可以在同一设备上可进行两件以上制品的焊接。缺点是焊接周期长。图19-125所示为几种接头形式,两塑件熔接深度约为0.15t。

图19-123 振动焊前后变化

7.感应焊及激光焊

(1)感应焊 感应焊可分电磁感应焊及高频感应焊。

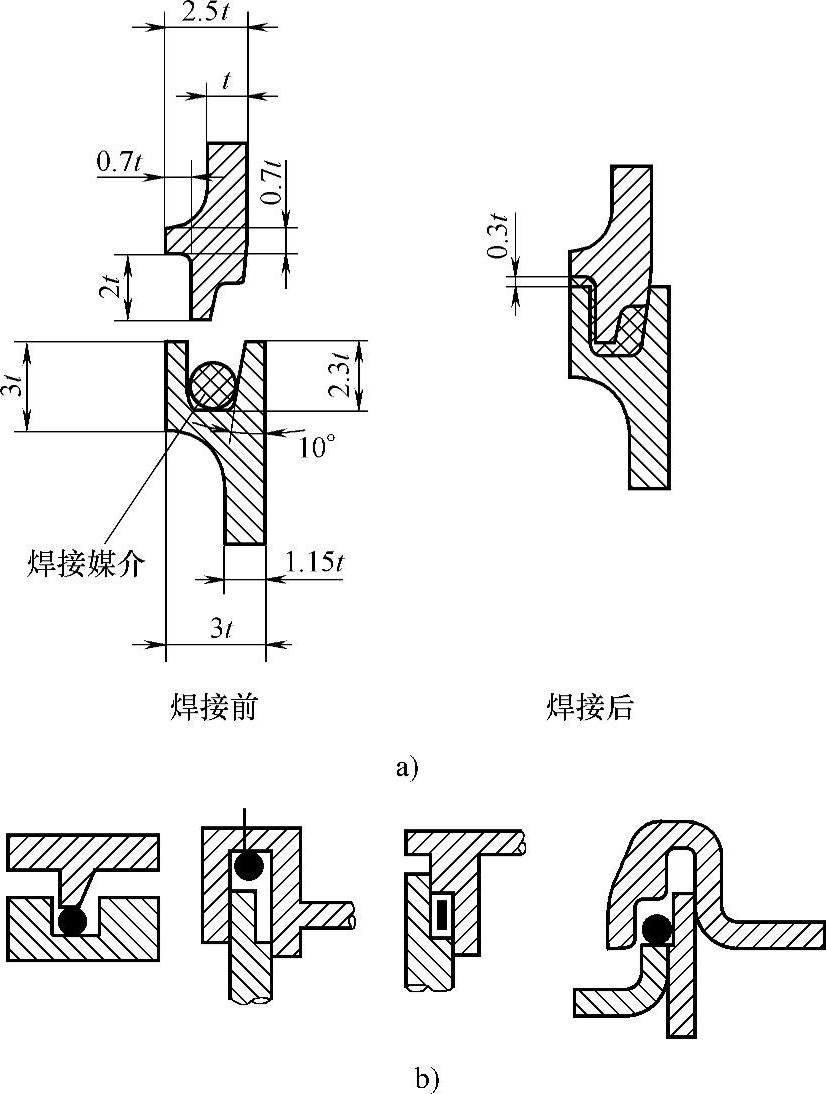

1)电磁感应焊。图19-126所示为几种电磁感应焊接头形式,图中的焊接媒介是由各种树脂和微米级导磁材料及助剂组成的复合物,焊接时在电磁场作用下导磁材料致热使树脂及对焊塑件在接头区熔化成一体,冷却后即可制成连接体。

焊接媒介中导磁体常为铁粉、氧化铁等导磁材料,体积含量<15%,其粒子类型、尺寸大小都会影响焊接速度及效果。媒介中树脂均为热塑性塑料,通常与需焊接的塑料部件的成分相同或接近。当焊接两种不同类型的塑料部件时,可选择两种聚合物的共混物或与两种聚合物都相容的第三种聚合物,作为混合物的母体材料。由于可以根据需要改变焊接媒介中的塑料类型,感应焊可用于大多数同种塑料的焊接以及很多种不同类型的热塑性塑料的连接。低模量的聚合物、热塑性弹性体、取向材料、热敏性聚合物、高填充量的填充聚合物以及增强聚合物,也都可以使用这种工艺进行焊接。但含有金属嵌件的塑料部件的焊接显然是不适宜的。

感应焊可用于快速焊接大型的、形状复杂的焊接表面,零件精度不要求很精密。焊接过程中热应力和机械应力低,适合于要求无翘曲变形或小变形的场合。与其他焊接工艺不同,感应焊接技术是可逆的,当需要修理或拆开接头时,再次使用磁场,即可打开感应焊接接头。

2)高频感应焊,亦称为介电反应焊。此方法是将欲缝合的塑料件置于两电极或缝合棒间,作为一个介电质,然后传递高频率电流至塑料件上以产生足够的缝合压力。要注意的是,并非所有的热塑性塑料都可用此法缝接,如PE、PP、PS、PC与PTFE等因不具有适当的电性质,如介电常数与介质损失因数,故不适用此方法。

因介电缝合法能在接头范围内,均匀且快速地产生热量,并且不会在接合面上产生过热现象,所以此法特别适用于对热量敏感性材料的连接。

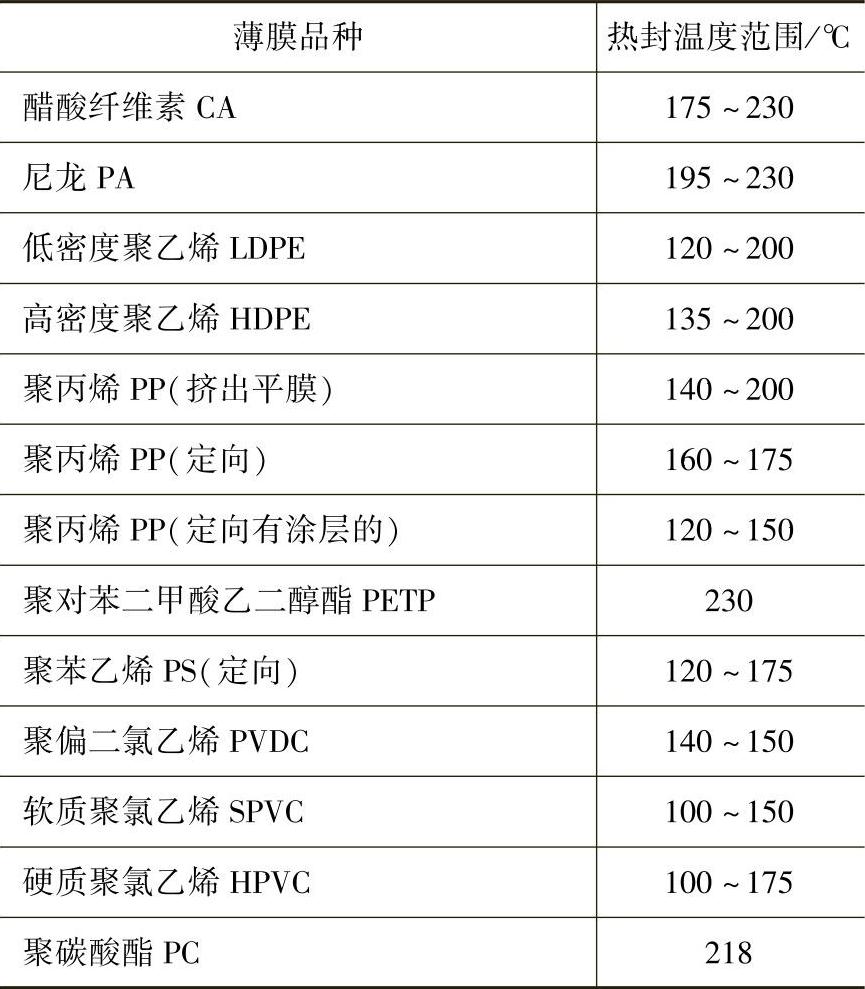

目前,高频感应焊已广泛用于薄膜热封,焊接时置薄膜于高频静电场内,因介质损耗使薄膜内部生热熔合或利用加热的夹头、辊或金属带直接加热薄膜而熔合。此法适合于大部分塑料薄膜的热封,热敏感性大的薄膜材料(如硝酸纤维等),以及分解温度以下无流动性的薄膜材料(如聚四氟乙烯等)不能热封。热封塑料薄膜温度范围见表19-193。

表19-193 热封塑料薄膜温度范围

包装制品上常用的缝合形式如图19-127所示,其中重叠法适用于连接两宽片薄膜,尤其是要求接头强度高的场合;但外观要求不高时,阶梯式可得到立体装饰效果,阶梯越多,效果越好;易撕式适用于便于易撕口的食品包装。

(2)激光焊 激光焊是将两焊件紧贴压紧后,用波长为810~1064nm的近红外线激光,穿透一塑件到另一塑件时被吸收,由光能变成热能熔化接触面塑料,同时热量又使穿透件的焊接面熔化,两者形成熔接区,达到连接的目的。由此可知,这种工艺的焊

图19-124 振动焊接的连接设计

a)双侧遮条和容料槽的床体 b)单侧遮条床体 c)止口型 d)双L的平面床 e)翻边的平面床 f)沟槽型 g)单侧遮条和容料槽的床体 h)大平面的止口槽 i)单侧容料槽的双L床体

图19-125 热板焊的接头形式

a)外缘平面热板焊的连接设计 b)单侧容料陷阱槽的热板连接设计 c)壳体的热板焊连接设计 d)双容料槽的热板焊连接设计

件要用一种为穿透红外线,另一种为吸收红外线的两种不同光谱性能的料组成连接件,且不适用于焊接PASF、PEEK等透过红外线率很低的高性能聚合物。

激光焊是一种较先进的高精度工艺,焊接速度快,焊缝强度高,密封性好,焊件不受机械力作用,故变形和损伤小,适用于焊接热敏性塑料、透明制品(肉眼看不见焊缝)、复杂形状制品及要求卫生性的医用制品,且适合于单次焊接及连续焊接。

图19-126 电磁感应焊的接头形式

a)止口结构接头的尺寸 b)常用接头形式

图19-127 薄膜热封形式

a)重叠缝合 b)弯叠缝合 c)阶梯式缝合 d)易撕式缝合

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。