合模装置上安装着注射模具,在每个注射周期里给予动模以启闭行程,保证在熔体注射时把模具锁紧,并在开模时顶出成型制品。因此,合模装置的结构和机械动作,关系到注塑件生产的效率和质量。

1.合模装置的特性

认识合模装置的力学和运动特性,区别液压-机械式和全液压式的特征,是掌握和控制注射机的关键。要求动模板在启闭行程中快速行进;又要在开模和闭模时低速分离和接触,在开模的最后,顶出脱模注塑件时又要是慢速。

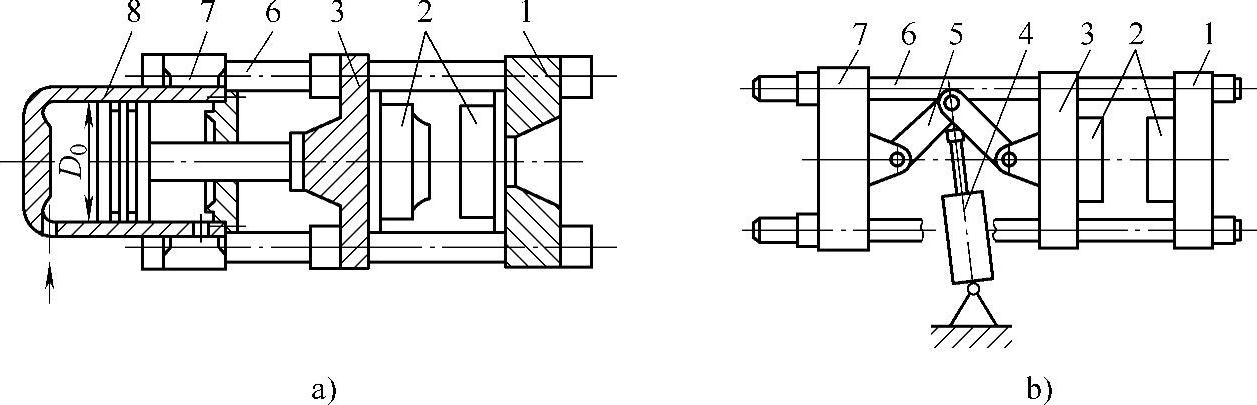

(1)合模机构的分类 合模装置按工作原理分,主要有液压-机械式和全液压式两大类型,如图3-20所示,主要由模板、拉杆、合模机构、顶出机构、调模机构及其他附属装置所组成。图3-20a是单缸直压式的合模装置,可用于移动模板速度低和合模力小场合。增大液压缸直径能提高合模力,但需要很大的进油流量,才能维持原有的移模速度。单缸直压式的合模装置不能兼顾合模力和移模速度。图3-20b是单曲肘的液压驱动的合模装置。单曲肘机构对于合模液压缸作用力的增力倍数不高,但动模板有较大的工作行程。

图3-20 合模装置的基本类型

a)全液压式 b)液压-机械式

1—前模板 2—注射模 3—动模板 4—移模液压缸 5—肘杆机构 6—拉杆 7—后模板 8—合模液压缸

全液压式与液压-机械式合模机构各自的特点简述如下:

1)全液压式合模机构的动模板行进,慢快慢的变速是通过复杂的液压系统控制的;而液压-机械式机构对合模力有增力作用。肘杆机构本身让动模板运动有变速性能,因而它的液压系统可较简单。

2)全液压式合模机构的动模板行程大,而且可方便地调整其大小;而液压-机械式机构的工作行程是一定的,而且较短。

3)为容纳不同的注射模的高度,液压-机械式合模装置有复杂的调整动模板位置的机构;全液压式合模机构安装注射模容易。

4)全液压式合模机构获得的较大锁模力来自液压力,其锁模力大小可显示并可调节;液压-机械式机构的锁模力,由调模机构调节拉杆-模具系统的弹性变形获得,调节其大小很困难,但有自锁功能,在失去液压动力时保持锁模力。

5)全液压式机构的开模力是锁模力的(10~15)%;但液压-机械式合模装置有较大的开模力。

6)全液压式合模机构有较长的使用寿命;液压-机械式机构的制造精度和注射模的精度对寿命的影响大。

7)大中型注射机采用全液压式合模装置较多;注射量500cm3以下的注射机大都是液压-机械式合模装置。

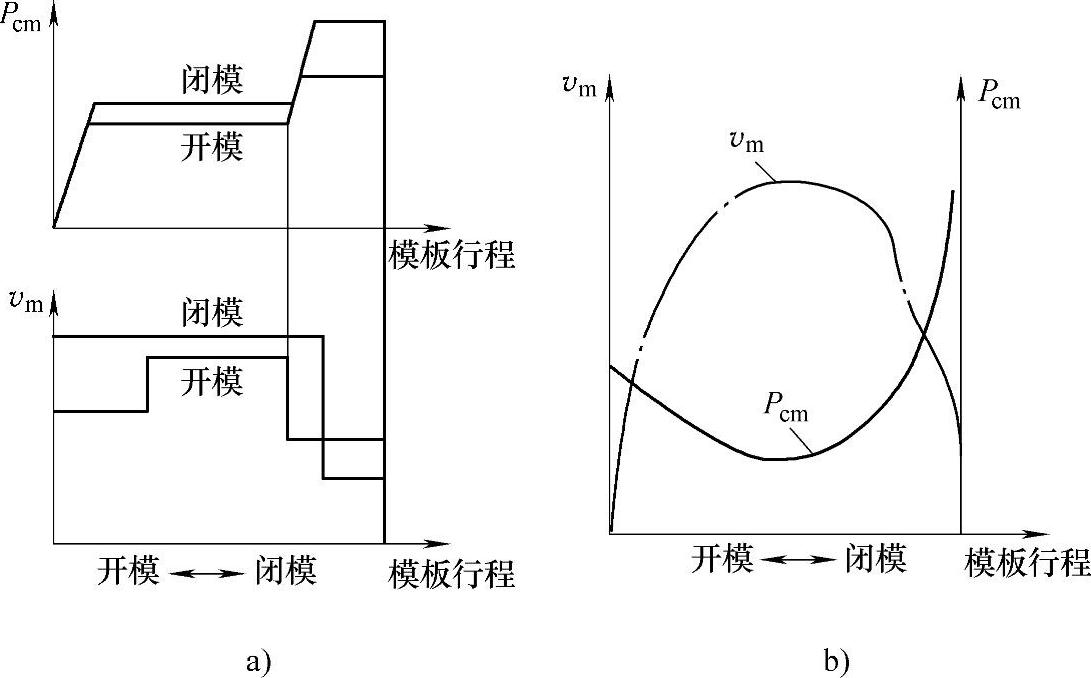

(2)合模力和锁模力 合模力(clamping force,Pcm)是合模运动和终结时,动模板对注射模的驱动紧闭力;锁模力(locking force,Pcm)是注射模合模后,高压熔体注入模腔时动模板对注射模的锁紧力。一般两者通用,作为表征注射机规格的主要参数。锁模力Pcm(kN)应能克服由于模腔压力pm(MPa)形成的胀模力,构成合模装置沿轴向的力平衡。模腔压力pm是塑料熔体注入模具型腔瞬时的压力,它与熔体流程有关,一般是指模腔在分型面上的平均压力。表3-13为不同制品和物料条件下的模腔压力pm。若A为塑料制品在分型面上的投影面积,(mm2,cm2),其表达方式为

Pcm≥pm·A (3-8)

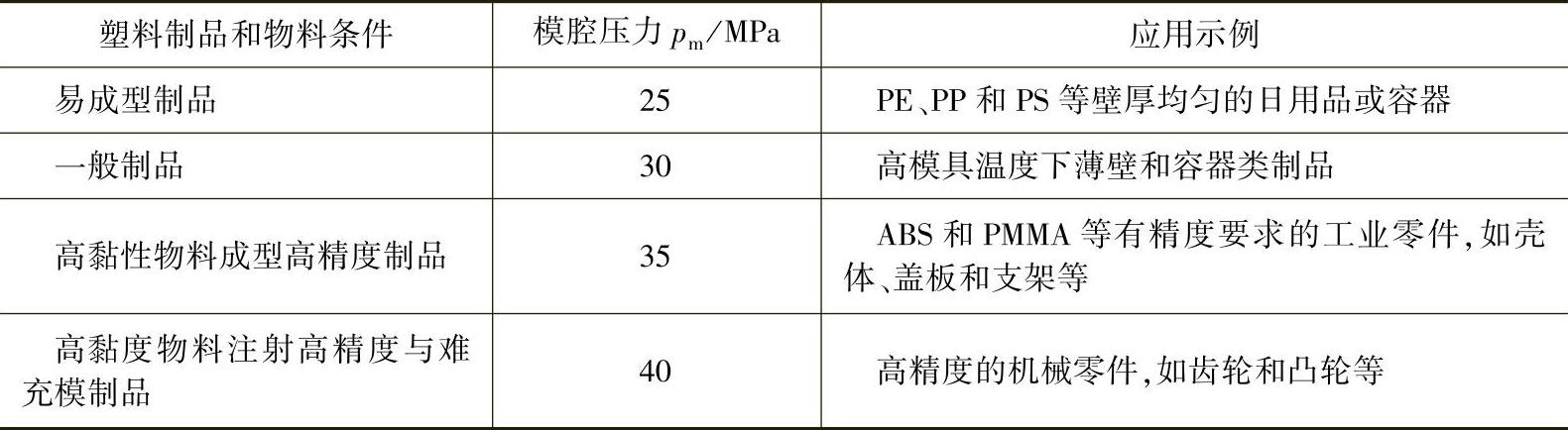

表3-13 不同制品和物料条件下的模腔压力pm

合模装置要保证注射模在注射时有足够的锁模力,在熔体的压力下不产生开缝和溢料现象。同时又影响注射机的注射量和模板最大成型面积。表3-14为在一定的型腔压力下,与注射量对应的在分型面上最大的型腔投影面积。

表3-14 注射量对应的最大成型面积

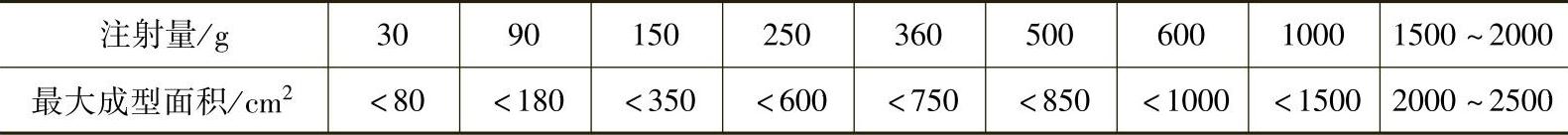

(3)开合模速度 在整个动模板行程中,要求速度可变。在合模时由快至慢,在开模时由慢到快再至慢。图3-21a所示为液压式开闭模过程中,由液压系统控制的动模板合模力Pcm和移模速度vm的变化;图3-21b所示为液压-机械式开闭模过程中,由于肘杆机构增力作用使动模板合模力和移模速度的变化。

为了缩短成型周期,动模板移动速度呈提高的发展趋势:我国标准规定为≥24m/min;国外注射机一般为30~35m/min;高速可达40~50m/min。液压-机械型注射机的肘杆机构可以获得较快的开合模速度,是全液压合模机构的1.4~1.8倍;最高速已达70~90m/min;慢速时在2.4~3.6m/min范围内。

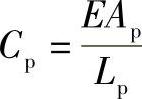

(4)装模空间 注射机上装模空间与注射模设计的关系密切。在模具设计的初始阶段,应确定注射机的型号及其装模的各参数。

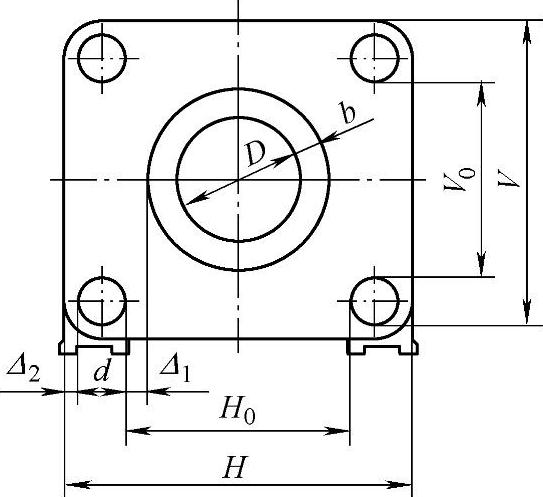

1)模板尺寸和拉杆的间距如图3-22所示,动模板上模板尺寸(H×V)和拉杆间距(H0×V0),应能保证安装该注射机相对应注射量的注射模。表3-4列示了国产注射机的模具安装尺寸(JB/T 7267)。通常,模板面积大约是拉杆间有效面积的2.5倍。

2)模具厚度。对于一定公称注射量的某型号注射机,其合模装置有相应的成型面积,也对应模架的安装面积。模具的闭合高度H变化也有限制。模具最大厚度(Hmax)和最小厚度(Hmin)是注射机上能安装闭合模具的最大(最小)厚度。模具高度H应该大于Hmin和小于Hmax,否则,闭合模具不能实现所需的锁模力。

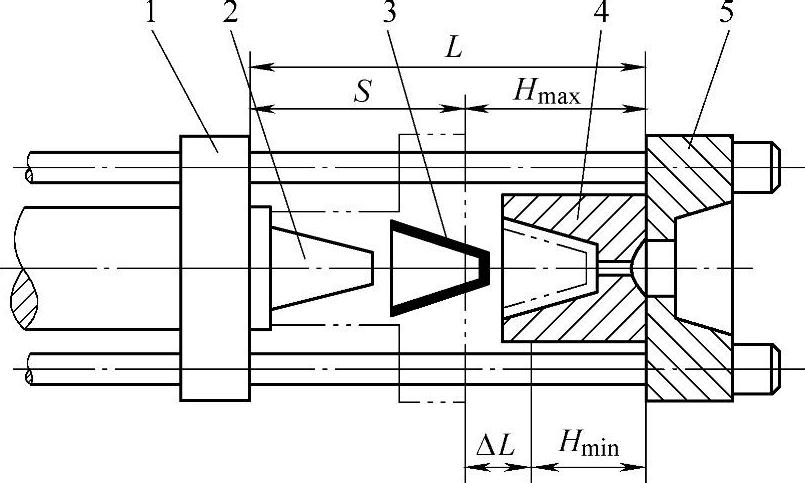

3)模板间距。对于全液压型注射装置,动模板的行程S是可调整的。如图3-23所示,模板间距L是指动模板与前模板之间的最大运动距离。最大模板间距L等于活塞运动的最大开模行程S和模具最大厚度Hmax之和。为使成型注射件在脱模后能顺利落下,最大模板间距L一般为成型制品高度的3~4倍。全液压型注射装置允许注射模有较大闭合高度H,也能适应闭合高度有较大的变动范围ΔL。

图3-21 动模板开闭过程中合模力Pcm和移模速度υm的变化

a)全液压式 b)液压-机械式

图3-22 模板尺寸和拉杆的间距

图3-23 全液压型注射装置的模板间距

1—动模板 2—动模型芯 3—塑料制品 4—定模 5—前模板

对于液压-机械型注射装置,动模板的行程S是固定的。行程S不小于模具最大厚度Hmax或注塑件最大高度的2倍。最大模板间距Lmax等于动模板的行程S加上调模机构的调节距离ΔL。这个调节距离ΔL就是Hmax与Hmin之差。

2.液压-机械合模装置

液压-机械合模装置利用各种形式的肘杆机构。液压驱动使拉杆-模具合模机构形成弹性变形量。合模力大小取决于肘杆变形的初始位置角的大小,而与锁紧后的液压力无关。肘杆机构有增力作用,移模速度快而且变速平稳,压缩合模的刚度高于液压式。注射时胀模小,锁模可靠。液压-机械合模必须有调模机构。调模机构的作用是调节动模板与前模板间距,以适合不同模具的要求,同时也对合模力大小进行调节。液压-机械式开模时所用的顶出机构,都为固定在注射机上的圆顶杆。其塑料制品的顶出力和速度,取决于开模力和移模速度。

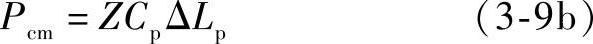

(1)单曲肘合模 单曲肘合模的工作原理如图3-24所示。压力油进入液压缸上部,活塞下移,将肘杆推动模板移合至定模。此时,肘杆并未成平直排列,有初始位置角α和β,见图3-24a。合模液压缸继续进油升压,拉杆被拉伸,两肘杆如图3-24b所示成一直线,肘杆、模板和模具受压缩,位置角α和β趋于零。此并列的合模机构产生的协调弹性变形量为ΔLp。由此对模具的预紧压力,即为合模力为Pcm。

图3-24 单曲肘合模的工作原理

a)接触碰合 b)预紧闭合

模具合紧后所有受力构件遵守胡克定律,拉杆的弹性变形量

也即 (https://www.xing528.com)

(https://www.xing528.com)

式中 Lp——拉杆的有效长度;

Ap——拉杆的截面积;

ΔLp——拉杆的弹性变形量;

Z——拉杆数;

E——拉杆的弹性模量;

Cp——拉杆的刚度, 。

。

肘杆机构对液压缸推力有放大特性,故称为增力机构,用放大倍数M表达

式中 Pcm——肘杆机构的合模力;

Po——液压缸活塞的推力。

为了得到大的合模力,必须有大的初始角,对应有较大的模具闭合高度。但是继续增大初始角,也就是模具实际高度超过了模具最大厚度Hmax,由于活塞的推力不够,肘杆机构不能伸直。通常,单曲肘的初始位置角α=6°~7°对应Hmax时,具有最大有效推力。

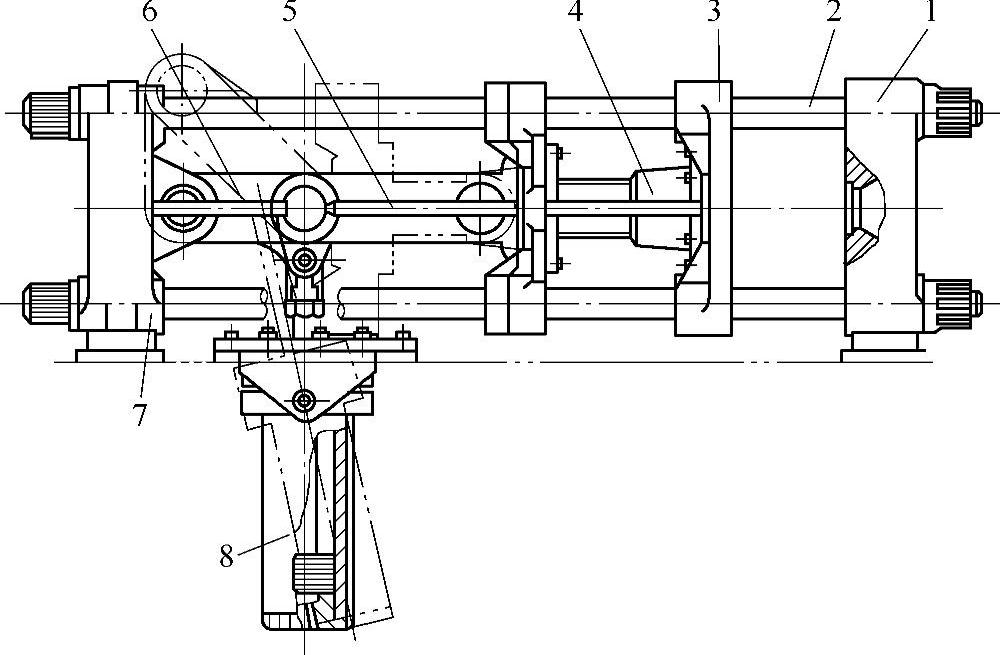

图3-25所示为单曲肘合模装置。它的移模液压缸在注射机的床身中。动模板有两块,中间有螺旋副调模机构,调整两块动模板之间的间距,对应模具高度获得肘杆的初始位置角α和β。由于单曲肘截面承受的推力有限,此合模装置适合于合模力100t(注射量125g)以下的小型注射成型机。

图3-25 单曲肘合模装置

1—前模板 2—拉杆 3—动模板 4—调模机构 5—顶出机构 6—单曲肘机构 7—后模板 8—移模液压缸

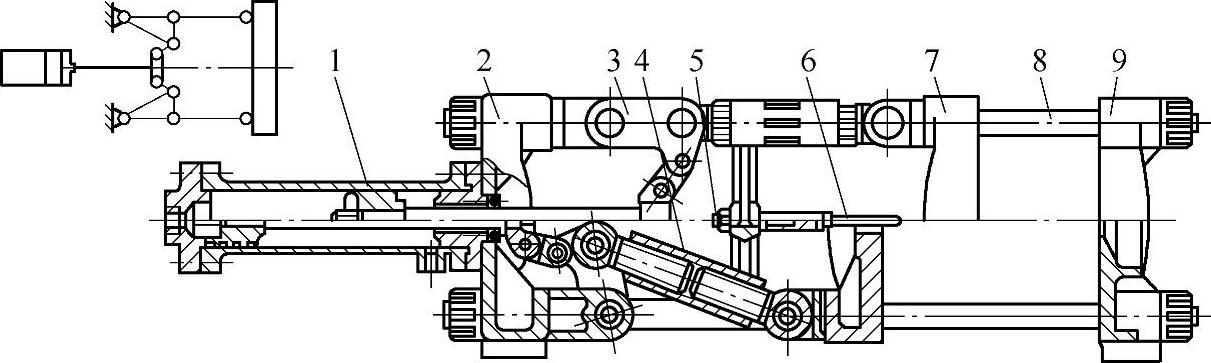

(2)双曲肘合模 图3-26所示为对称排列双曲肘合模装置。其优点是增力放大倍数大,提高了合模力,并且对动模板的载荷均匀。但双曲肘结构比单曲肘复杂,移模行程较短,适合于中小型注射机成型机。图3-26所示调模机构是通过调节前肘杆长度,实现模具厚度与合模力的调节。肘杆上装有正、反螺纹的调节螺母。在调节长螺母外侧,还有两个锁紧螺母。图3-26所示顶出机构,顶出杆固装在动模板的中央的位置。动模后移时停靠脱模机构,将注塑件从动模型芯上顶出。

图3-26 双曲肘合模装置

1—移模液压缸 2—后模板 3—双曲肘机构 4—调模机构 5—顶出机构 6—顶出杆 7—动模板 8—拉杆 9—前模板

3.液压合模装置

全液压注射装置的力学和运动特性是靠液压系统液压缸的结构配合液压阀控制压力和流量实现的。液压合模装置的动模板行程可以用机械-电气开关调节。此方法简便,但安全和可靠性差。有行程可调的特殊液压缸,用机械结构限制活塞移动位置。单缸直压式的合模装置要实现足够大的合模力,快速和变速移动模板是有困难的。

中大型注射机上可专门设置顶出液压缸实现塑料制品的脱模顶出。液压顶出可以满足注塑件脱模的位置、速度、脱模力、行程和二次顶出的要求,且可以自行复位,适应自动化生产;但结构复杂,脱模力不如机械顶出大。许多注射机同时设有液压和机械两种顶出机构。一般是机械顶杆设在模板两侧,而液压顶出设在动模板中央位置。为了适应不同制品的顶出距离,顶出液压缸的行程或机械顶出杆的位置必须可以调节。

(1)单缸直压式 图3-20a所示是液压式合模装置的基本形式。它是依靠液压驱动单个液压缸活塞直接实现对模具的启闭与锁紧。其合模力为

式中 Pcm——液压缸活塞的合模力(kN);

pO——液压油的压力(MPa);

DO——合模液压缸的直径(cm)。

移模速度

式中 vm——动模板移模速度(m/min);

Q——液压油的流量(L/min);

A——合模液压缸活塞的截面面积(cm2)。

单缸直压式合模装置只用于移模速度低、合模力又小的注射成型机。单缸直压式的液压缸活塞增大,势必要很大的液压油流量才能提高移模速度,难以兼顾移模速度和合模力这两方面。因此,下面介绍两种液压式合模装置,即中小型注射机上的增压式合模装置和中大型注射机常用充液增速式合模装置。

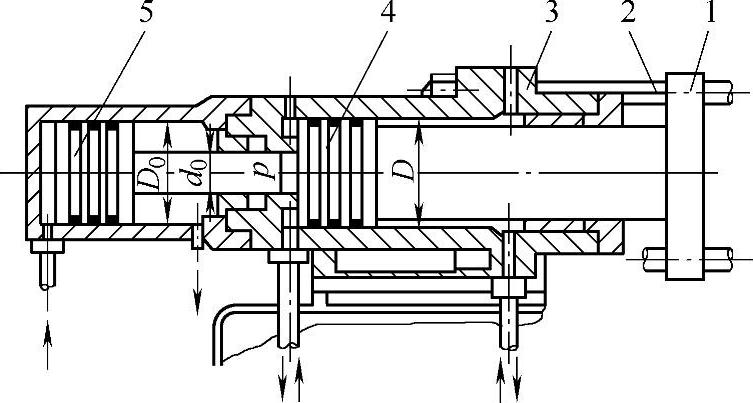

(2)增压式 增压式合模装置采用小直径液压缸来提高合模速度,再通过提高液压油压力实现大的合模力,如图3-27所示。合模时,压力油首先进入合模液压缸。由于液压缸直径D较小,可以有一定的合模速度。合模后,液压油转向进入增压液压缸。增压液压缸活塞一端直径DO大于另一端直径dO。合模液压缸中工作液的压力提高,从而提高了锁模力。其移模速度由进入合模液压缸的流量Q和活塞面积A决定。

移模速度

合模力

式中,p为增压后合模液压缸内的液压; 为增压液压缸活塞两端直径比。

为增压液压缸活塞两端直径比。

增压式的两液压缸对密封的要求较高,使工作液压油压的升高受到限制。一般可增油压至20~32MPa,最高可增至20~32MPa。而合模液压缸的活塞直径缩小也受到限制,故移模速度不够快。

(3)充液增速式 图3-28所示为充液增速式合模装置的示意图。它以小直径液压缸用做高速移模,以大直径液压缸保证取得大的合模力。

图3-27 增压式合模装置

1—动模板 2—拉杆 3—前模板 4—合模液压缸 5—增压液压缸

图3-28 充液增速式合模装置示意图

1—前模板 2—拉杆 3—动模板 4—移模液压缸 5—合模液压缸 6—充液油箱 7—液控单向阀 A—压力油接口

合模时,压力油首先进入小直径移模液压缸,实现快速移模。与此同时,合模液压缸活塞随模板一起运动,使合模液压缸内形成负压。液控单向阀打开,充液油箱内大量工作油充入合模液压缸。当动模板行进至模具闭合时,合模液压缸左端A口接通压力油,充液的液控单向阀关闭。此时,合模液压缸的大活塞在压力油作用下,获得锁模力。

此外,一些大型注射机还必须缩短合模液压缸长度,减小液压油的吞吐量。有多种特种液压式合模装置,请参见有关专著。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。