PS泡沫塑料可采用预发泡模压法、模压法、EPS挤出法、直接挤出法和层合法等工艺加工板材、块料、片材、纸材及模塑制品,也可用注射法、共注法、共挤法加工结构泡沫塑料及复合结构泡沫塑料制品。此外,还可用吸塑法、粘接法、锯或电热丝切割及用木工刀具进行铣、车加工。

1.预发泡模压成型工艺

该工艺是采用EPS颗粒料,经预发泡、熟化、成型和冷却等加工后制成块状料、板材及包装垫块、盒、箱、框、盘、容器等各种形式的包装制品,用于包装精密仪器、电气仪表、家用电器产品、玻璃、陶瓷及工艺品等轻工产品和食品等。材料具有防振、隔热、耐压、防水等特性。此外,EPS料也广泛用于模压救生圈、救生筏和救生衣垫块等漂浮制品。其工艺说明如下:

(1)预发泡 它是指将EPS颗粒料在专用的预发泡机中加热到90℃以上,使粒料膨胀发泡成珠状泡沫颗粒,且使颗粒料的堆密度达到制品密度的要求的过程。

预发泡机按加热方式可分为红外线预发泡机、热空气预发泡机、热水预发泡机、蒸汽预发泡机和真空预发泡机等形式。前三种采用间歇式操作,加热时间长,制品密度高,不适用于批量生产。蒸汽预发泡可实现连续生产,粒料在蒸汽温度和压力的环境中边加热边搅拌,使发泡剂汽化,蒸汽渗入粒料气泡中使气泡内压增大,同时粒料软化致使粒料膨胀,形成闭孔结构泡沫珠粒,物料密度变小,直至达到预设定的发泡程度为止。预发泡加工时,由于搅拌作用,以及颗粒料预发泡程度的差异,密度小的料会浮到上面,密度大的料会下沉,因此在不断加入EPS粒料时,轻的料会不断上升,至预发泡机出料口离机出料。所以可实现连续生产。小批量生产也可用间歇式蒸汽预发泡机。

预发泡珠粒的密度可根据料筒体内温度(90~105℃)、出料口高度(400~800mm)和加料量(30~80kg/h)三者来调节,如料温高、出料口高、加料量少,则珠粒受热量大、发泡率高、密度小。常用蒸汽压力为0.02~0.10MPa。

真空预发泡工艺是先将EPS料蒸汽发泡,然后抽真空再发泡,接着引入低温蒸汽(71~82℃),在真空状态下使预发泡珠粒冷却固化,即可制成高发泡、低密度(0.012g/cm3)的预发泡料。

(2)熟化 预发泡料经烘干后必须在22~26℃的环境温度下储存一段时间(8~24h),让其自然冷却,目的在于使预发泡料吸收空气,尽可能使发泡剂冷却至溶液状态,粒料达到稳定的发泡状态,该过程称为熟化。在此工序中需控制存放温度、存放时间和物料储存方式,如果温度高、时间长,或储存在开口容器内(一般储存于布袋或料仓内),则会加速气体损失,降低膨胀力;如果温度低,则会使空气及丁烷气体渗透速度下降,吸收空气量小,导致气泡内外压力失衡。

(3)成型 发泡成型常采用发泡成型机,其按加热方式可分为蒸汽加热成型机、多孔管蒸汽加热成型机、热气加热成型机、传导式加热成型机和高频加热成型机等,目前常用蒸汽加热式成型机;按发泡机成型工艺和操作方式可分为普通发泡成型机、自动发泡机(即加料、成型和脱模等工序都自动完成)和真空发泡机,其中普通发泡机又可分为立式机和卧式机,但无论哪一种发泡机,其基本结构都由压力机、模具、加料装置、加热冷却装置和顶出脱模等系统及控制系统组成。成型时将模具按装在压机上完成启闭动作。加料系统由加料喷枪利用压缩空气将熟化的EPS粒料从模具的加料口喷入封闭的模腔中填充型腔。然后加热加压,使粒料软化膨胀,并在模腔内一边继续填满型腔各部位,一边互相熔接成整体。经冷却定型后即可脱模。制品外层密度最高,中心密度较小,制品的密度与预发泡粒料的密度和成型压力有直接的关系。应按粒料的密度选择适当的压力。当压力为0.06~0.25MPa时,制品密度一般为20~300kg/m3。另外,冷却时应缓冷,可使泡孔壁较厚,制品表面光滑平整。冷却时间可按预发泡颗粒熟化时间,制品密度及壁厚而定。

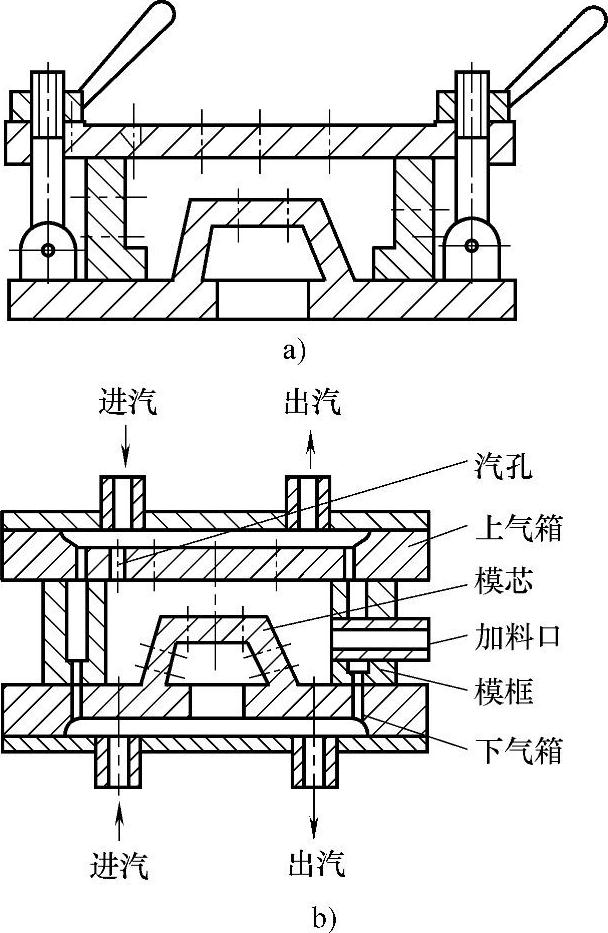

EPS模压成型通常采用蒸汽加热模压方法,利用蒸汽发泡成型模于液压机中加热加压成型。其模具结构示意如图14-35所示。

图14-35a所示为蒸缸发泡成型模,图14-35b所示为有蒸汽室的成型模。前者装料锁紧后置于蒸汽缸内加热发泡成型,模具结构简单,成型周期长。后者为模具自备蒸汽室或压机上有通用蒸汽室的结构,工作时从进料口装料,然后关闭出汽口,从进汽口通入蒸汽,加热成型后转换通入冷却水,冷却后用压缩空气顶出制品,这种方法成型周期短,制品质量好,宜用于大量生产。

其模具常选用铝合金材料。要求耐压>0.3MPa,耐热温度>150℃,比热容低,热传导率高,线胀系数小,有较高的耐冷热交变应力的能力,长期接触蒸汽和水不腐蚀,有适当的表面硬度,加工性好,成本低。

模具型腔及型芯上都有通气孔(或通气槽),其间隔距离视制品形状及壁厚而定。一般孔距为20~30mm,孔径为1.5mm左右,排气槽宽0.1~0.4mm。通气孔(槽)的设计要保证迅速充入蒸汽及排出模腔中冷空气,同时不易被珠粒堵塞。

图14-35 EPS模压成型模具结构示意图

a)蒸汽缸发泡成型模 b)有蒸汽室的成型模

操作步骤及工艺条件:模具先通入0.1~0.2MPa的蒸汽预热30s;开启出气口加料填充型腔;关闭出气口开启进气口通入0.1~0.25MPa压力的蒸汽;加热10~30s使发泡剂汽化蒸汽充入粒料中;粒料软化膨胀熔接成整体立即通入冷却水冷却定型,脱模;然后在50~60℃对流热空气中干燥24h即可定型。

脱模剂常用聚乙二醇醚液体涂料。

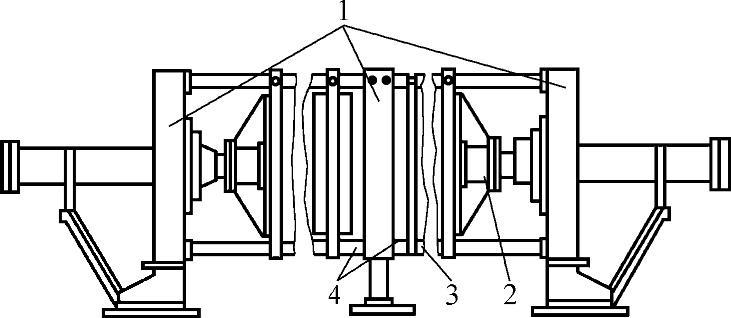

EPS板材成型也常用模压成型工艺,通常采用蒸汽加热板材发泡成型机,如图14-36所示。

图14-36 可发性聚苯乙烯泡沫塑料板材的发泡成型机

1—机架 2—液压机 3—汽箱 4—加热及冷却系统

发泡机由机架、液压缸、汽箱(板材发泡成型模具)和加热冷却系统等部件组成。汽箱实际上是由铝合金框及底板组成的,一台设备可安装多个汽箱,一次同时加工多件板材。加工时机器闭合,用喷枪将熟化后的预发泡料填充于汽箱中,再经加热发泡冷却成型,开模即可制成EPS泡沫板。泡沫板在建筑行业中应用极广,可作彩钢板、复合板、墙体、屋面、地面等的隔热、防水和保温材料。

2.聚苯乙烯泡沫塑料模压成型

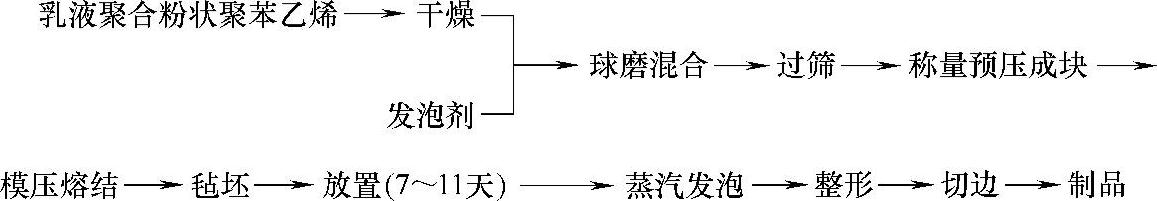

该工艺是指PS泡沫塑料配方料用模压工艺直接加工制品的工艺方法。配方料由乳液聚合PS粉料与偶氮二异丁腈发泡剂及碳酸氢铵助剂(在生产密度为100kg/m3以下制品时用)组成的固体混合物,经预压烧结后再发泡成型即可制成泡沫制品。制品具有闭孔结构,泡孔均匀,密度比EPS制品高,力学性能及介电性好,广泛用于无线电工业。其一步法模压成型工艺流程如图14-37所示。

图14-37 聚苯乙烯一步法模压成型工艺流程

(1)配方料 按制品的密度配制不同配比的乳液聚合PS树脂及发泡剂混合物,且经球磨机充分研磨和混合,混合物经180μm(80目)网细筛后才可使用。

(2)预成型及烧结成型 按制品大小及压缩比计算加料量,将物料装入模具后先预压成紧密的块状物,物料中的空气从模具四周的排气孔排出,然后再置于液压机中进行烧结成型。

计算加料量时选用的压缩比为物料堆积体积与制品毛坯体积之比。该比值对型坯密度及发泡质量影响较大,一般混合物密度为600kg/m3,而压制后型坯密度>900kg/m3,压缩比一般为1∶(1.5~1.6)。另外,制品厚度不宜大于25mm,否则会导致中心层未塑化或表层过热等弊端。

闭模压紧后严格控制如下烧结工艺条件:

1)升温速度。一般在17~20min内从室温均匀升温到145℃。

2)保压保温。在19.5MPa左右的压力下,当模具基本闭合后,在145℃下保压保温25min左右,时间长短取决于制品壁厚,在壁厚<25mm的条件下每毫米壁厚保温时间为1~1.5min。

3)冷却。保温后可通冷水冷却至室温,冷却时间为25~30min,型坯呈透明奶黄色,密度为900~1000kg/m3。

(3)发泡成型 型坯烧结成型后必须在室温条件下存放一周左右才可进行发泡成型。如果存放时间短,制品表面不光洁,外形不规整,但如果时间过长不利于发泡,甚至不膨胀。其发泡工艺条件:通常将型坯置于发泡成型模内,用蒸汽加热,加热温度为100℃左右,时间为60~90min,加热后即可冷却脱模。发泡模具应有足够的强度,设置可通蒸汽及冷却水的水道系统和排气系统。发泡过程中要控制压力,防止顶起模板使尺寸失控。

3.EPS挤出吹塑成型

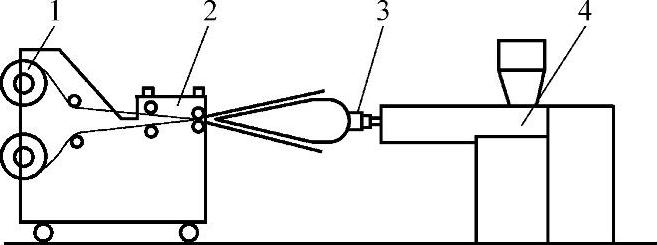

该工艺主要用于制作EPS片(纸)材。成型时采用单螺杆或双螺杆挤出机及挤出吹塑机头。EPS粒料与成核剂(柠檬酸及碳酸氢钠)、助剂组成配方料。物料在料筒中塑化时使发泡剂充分混合,同时成核剂汽化产生气体并均匀混合(不溶于)于熔体中。当熔体挤出口模时因突然泄压熔体膨胀,气体变成互不连通的细微泡孔核。发泡剂产生的气体立即进入泡孔核中使泡孔膨胀,经吹塑生成发泡的膜坯,压平裁切后即可制成EPS泡沫片(纸)材。其工艺流程如图14-38所示。

图14-38 可发性聚苯乙烯泡沫塑料纸的生产流程

1—卷筒 2—泡沫塑料纸 3—机头 4—挤出机

EPS泡沫片(纸)材具有细微的泡孔结构及光泽的表面,轻而柔软、隔热、防水性良好,可作装饰材料及吸塑制品。其成型工艺条件如下:

1)单螺杆机的螺杆长径比为(18~24)∶1,压缩比为(2~4)∶1。压缩比过大时后推力大,发泡剂会被向后挤出;压缩比过小会在料筒内发泡。螺杆与料筒间隙小,头部呈鱼雷状,斜面有沟槽提高混合效果,防止熔料产生脉动涌流。

2)机头内熔体受压不能发泡,出口模后立即发泡,吹胀比为3~6(口模直径与吹塑膜坯直径比),熔料分流熔接线分布在吹塑膜坯两侧。

3)挤出物出口模时保持适当的温度,控制冷却速度,并以较快的牵引速度(拉伸速度)拉伸膜坯,产生分子定向排列,提高片(纸)材沿拉伸方向的物理性能。

4)严格控制成型温度及冷却速度。挤出机料筒加料段温度为100~120℃,塑化段温度为130~160℃,挤出段温度为110~130℃,机头温度为90~105℃,口模温度为105~110℃。(https://www.xing528.com)

4.直接挤出发泡成型

该工艺主要用于用PS泡沫塑料配方料加工PS泡沫片材及板材。通常采用高相对分子质量的结晶聚苯乙烯树脂和液体戊烷发泡剂,用单螺杆挤出机机组或双阶单螺杆挤出机机组生产聚苯乙烯发泡片材。使用双阶单螺杆挤出机机组生产时,液体发泡剂从第一挤出机中间减压段连续定量地注入树脂熔体中,然后进入第二挤出机进一步塑化并增压。发泡剂受热产生的气体均匀分散于树脂熔体中。当熔体从口模挤出时,压力骤降,气体膨胀使熔体发泡。经过冷却、定型、牵引、切割,即得聚苯乙烯发泡片材。其机组布置如图14-39所示。

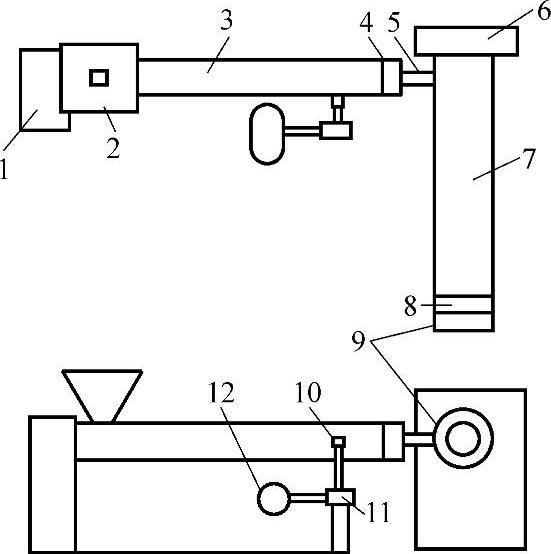

图14-39 双阶单螺杆挤出发泡机组平面布置

1、6—挤出机传动系统 2—料斗 3—第一挤出机 4—过渡接头 5—连接器 7—第二挤出机 8—机头过渡接头 9—口模 10—止过阀 11—计量泵 12—发泡剂储罐

下面介绍具体的PS泡沫塑料片挤出成型工艺。

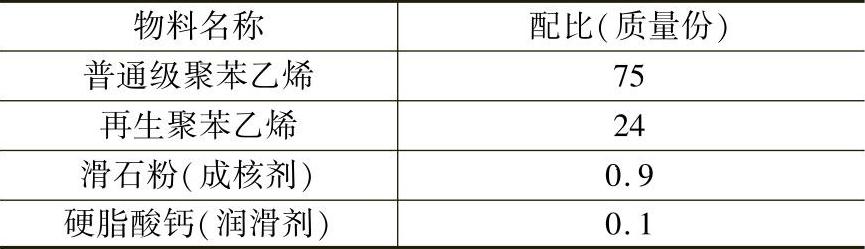

(1)原料及典型配方 聚苯乙烯发泡板(片)材的典型配方见表14-51。

表14-51 聚苯乙烯发泡板(片)材的典型配方

原料一般采用100%普通级聚苯乙烯,根据用途不同,加入一定量的改性聚苯乙烯,以增加板(片)材的柔韧性。

原料相对分子质量的选择及熔融指数是根据二次加工成型制品的特征来决定的。制品较深的采用相对分子质量低一些(24万~26万)的聚苯乙烯树脂,熔融指数值在5~8g/10min比较合适,成型性好。反之,制品较浅的采用相对分子质量较高(28万~32万)的聚苯乙烯树脂,熔融指数在1~3g/10min较合适,能保证制品强度。

(2)生产工艺流程及生产工艺 按照配方将一定比例的原料、辅料由自动上料装置输送到搅拌机内,混合均匀后输入第一台挤出机,通过控制原料在料筒内的压力和温度使原料塑化成熔融状态,同时在第一级挤出机的熔融段将定量的发泡剂(以前采用氟利昂,现多用丁烷)用高压泵注入聚苯乙烯熔体。

第一级挤出机内的熔融状态物料,在压力的作用下,通过过滤网转换器连接管进入第二级挤出机,在特殊分散性螺杆的搅拌下,物料得到更好的塑化,并使物料温度降到最佳值。

当物料被挤出模口的瞬间,物料减压膨胀。与此同时,发泡剂分子以滑石粉微粒为中心,汽化扩张成独立的气泡。

发泡塑料膜胚在芯轴上冷却定型,切割成上下两片,经双轴卷曲成卷,即制成聚苯乙烯发泡板(片)材。

生产聚苯乙烯板(片)材的各段温度如下:

1)开车的起始温度。第一级挤出机机身温度为185~220℃;连接器、过滤网转换器的温度分别为190~200℃;第二级挤出机温度为180~200℃;机头部位温度为180℃。

2)待混合物料挤出口模后,缓慢降低第二级挤出机机身和机头温度,降至最终温度值。第二级挤出机机身温度为100~150℃;机头部位温度为125~145℃。

(3)挤出机组的技术要求 主要体现在如下几个方面:

1)塑化机直径小,长径比大,发泡剂挤出机直径大,长径比小,且挤出口与塑化机均化段用管道连接,可将发泡剂注入塑化机中。

2)挤出机螺杆压缩比为2~3,以保持较高的挤出压力。

3)均化段螺槽深度不宜太浅,以防物料过度剪切。

4)挤出机螺杆驱动功率较大,螺杆转速较低,温控系统精度较高。

5)螺杆到开始发泡成型之间的过渡区(即接头),应使物料均匀流入成型部位,而不造成过大的流动阻力。

6)冷却部位应有足够的冷却能力。

7)牵引装置与发泡制品接触部位应有较大的摩擦因数,但接触压力不宜过高。

8)挤出过程的温度与压力必须精确控制,以使泡孔尺寸和泡沫塑料片材密度达到要求。挤出发泡片材应缓慢冷却,以防产生较大内应力。

5.EPS泡沫层合板成型工艺

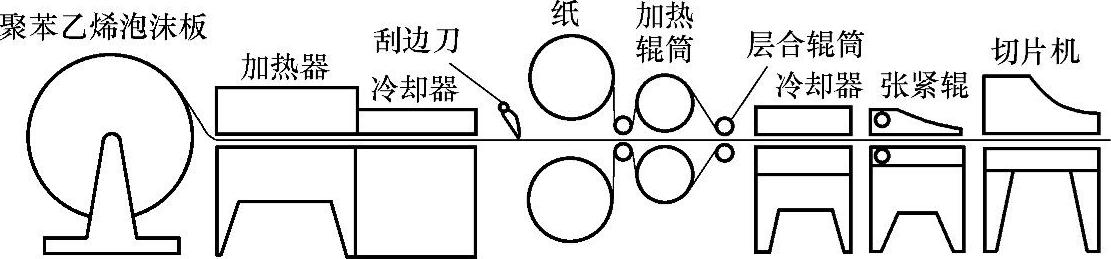

该工艺用于将EPS泡沫板(1~7mm)与纸基、铝箔或塑料膜等材质热压成层合板制品,其强度取向性小,防潮,隔热,可作果品、鱼类和冷冻食品的包装材料。其生产流程如图14-40所示。

图14-40 可发性聚苯乙烯泡沫层合板生产流程

该产品的工艺过程为:预发泡塑料纸经过烘箱加热,进行补充发泡,使厚度增加约1.2倍。同时,与它层合的纸(铝箔或塑料)通过加热辊筒预热之后一起被送入一对加热的层合辊筒层压粘合,冷却后用一对张紧辊控制制品厚度。一般成品厚度为1~7mm、宽为1.2m、长为3m,可用普通制箱机制成包装箱。

6.PS泡沫塑料片吸塑成型

PS发泡塑料片材具有无毒、无臭、质轻、保温、防振、隔声、隔热、耐油、耐油脂、抗液体渗透和卫生性好等优点,广泛采用吸塑成型方法制作食品包装,如快餐盒、汤碗、方便面碗和食品托盘等容器,还用于玻璃、陶瓷和药品针剂等的包装及吸塑天花板等制品。

其吸塑工艺与实体PS塑料吸塑工艺相似。成型用挤出片材按不同用途选用不同品种,如吸塑较深的制品时选用相对分子质量低一些(24万~26万),熔融指数为5~8g/10min的PS树脂配制的PS泡沫塑料;吸塑较浅的制品时,选用相对分子质量28万~32万,熔融指数为1~3g/10min的PS树脂配方料。用作快餐盒的PS泡沫板及制品的性能指标如下:

(1)发泡聚苯乙烯板(片)材 宽度为1080m;厚度为1~4mm;拉伸强度为1.1~1.2MPa;耐热性在100℃、10min时收缩≤2.5%,在60℃、20min时收缩≤1.5%。卫生性能符合国家标准GB 9689—1988要求。

(2)发泡聚苯乙烯板(片)材热成型饭盒 使用温度-10~100℃;拉伸强度为1.2MPa;伸长率≥10%;耐沸水性,不变形;耐寒性30℃无变化。卫生性能符合GB9689—1988要求。

成型时吸塑机加热装置的温度<340℃,加热时片材会发生进一步膨胀,以防止成型时发生起皱。

7.其他成型加工方法

PS泡沫料的二次加工性良好,可用电热丝切割(电热丝直径为0.5~1mm,电压为6~12V),也可使用平直或无齿薄口的齿条绕锯机切割板材和块料。为防止切割表面因摩擦热发生粘结现象,转速宜取1450r/min以下。也可用加工木材用的工具及薄片铣刀进行车削和铣槽等机械切削加工。

EPS及PS泡沫塑料都可用适当的粘结剂进行粘接。选用的粘结剂应不会溶解泡沫料,室温固化,耐水性好,有韧性不易脆裂,操作方便。常用粘结剂有如下一些:

1)沥青5号、6号+30%(质量分数)汽油。该粘结剂耐化学性和耐水性好,粘结层有韧性可用PS料相互粘接或与木材、钢材或水泥墙粘接。

2)2127酚醛胶+5%~10%(质量分数)石油磺酸固化剂。该粘结剂粘接强度高,但固化时间长,要24h,粘结层有脆性,涂层应薄些。

3)聚醋酸乙烯酯乳液。它适用于PS料自粘或与木材粘接。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。