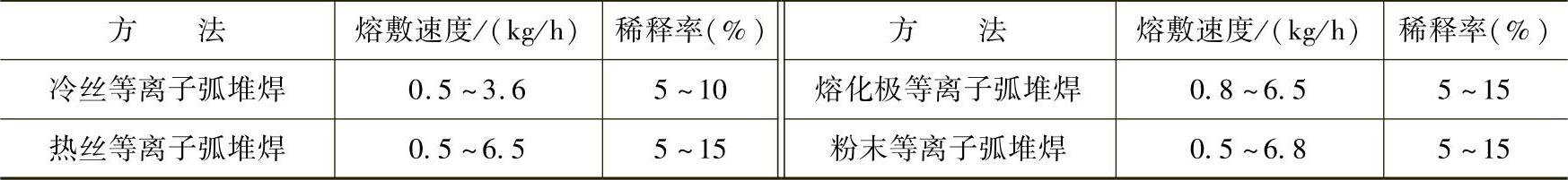

等离子弧堆焊是一种新的堆焊工艺,具有熔深浅、熔敷率高、稀释率低等优点。根据堆焊时所使用的填充材料,等离子弧堆焊大致可分为:填丝等离子弧堆焊、熔化极等离子弧堆焊和粉末等离子弧堆焊。几种等离子弧堆焊方法的熔敷效率、稀释率比较见表6-2。

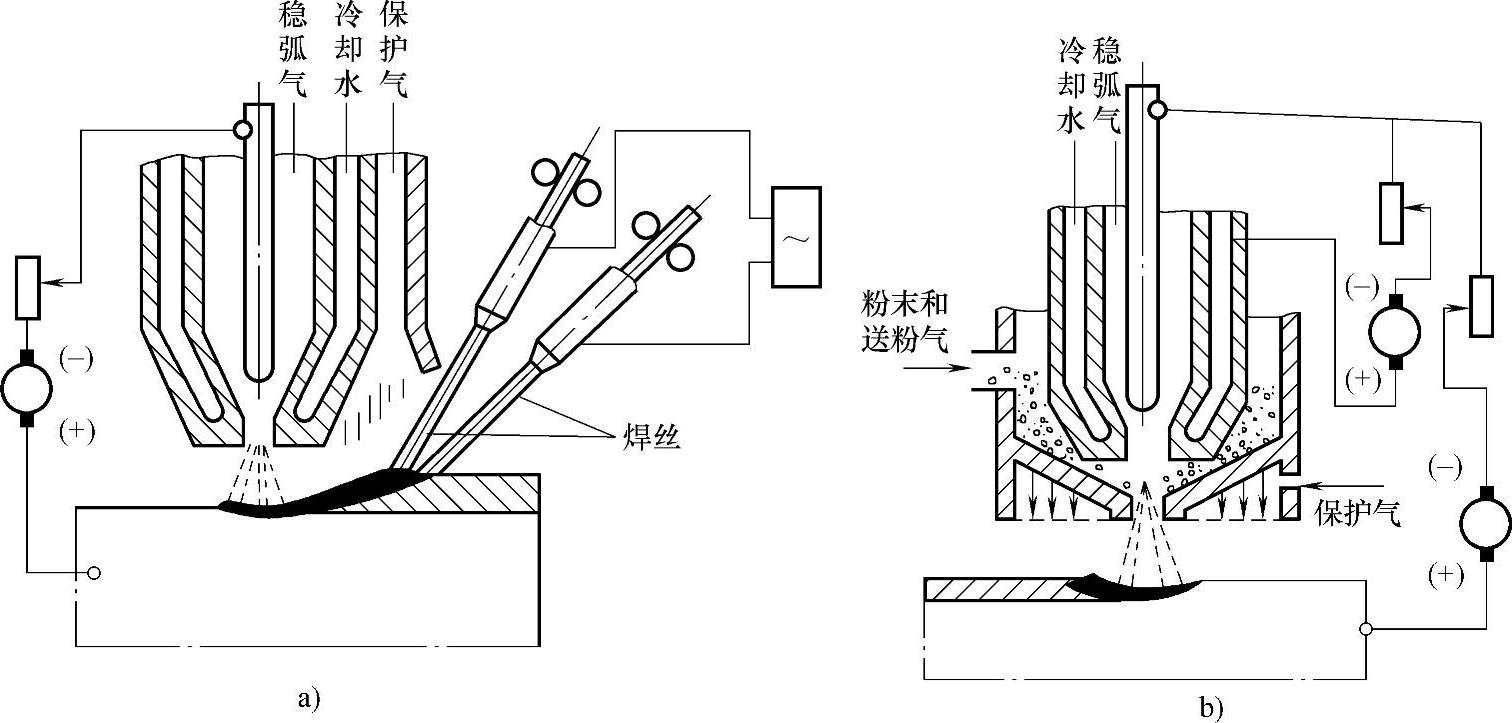

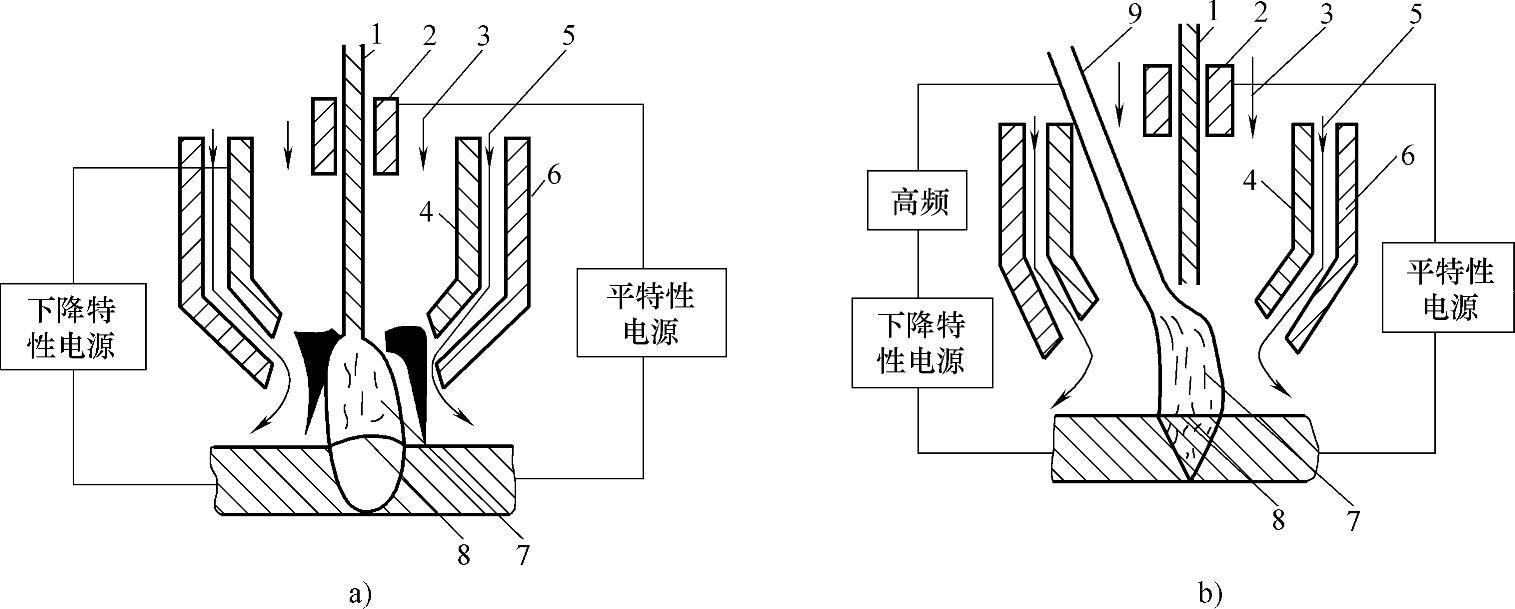

图6-3 等离子弧堆焊的示意图

a)双热丝等离子弧堆焊 b)粉末等离子弧堆焊

表6-2 几种等离子弧堆焊方法的熔敷效率、稀释率比较

1.填丝等离子弧堆焊

填丝等离子弧堆焊又分为冷丝、热丝、单丝、双丝等离子弧堆焊。

1)冷丝等离子弧堆焊。冷丝堆焊与填充焊丝的熔透型等离子弧焊接相同,其设备也与填充焊丝的强流等离子弧焊设备相似。由于这种方法的效率很低,目前已很少使用。

等离子弧冷焊丝堆焊既可手工送进,也可自动送进。焊丝可以单根也可以数根并排送进,在等离子弧摆动过程中熔敷成堆焊层。焊丝可以是实心或药芯的。还可把堆焊合金制成环状或其他形状,预置在被堆焊工件的表面,然后用等离子弧熔化进行堆焊。如柴油机排气阀等零件常采用填丝等离子弧堆焊方法。

2)热丝等离子弧堆焊。采用热丝填充可以提高熔敷效率,用独立交流电源预热填充焊丝,并连续将其熔敷在等离子弧前面,随后等离子弧将它与工件熔合在一起。热丝等离子弧堆焊送进焊接区的焊丝是热的,且必须自动送进。用热丝的目的是提高熔敷速度和降低稀释率,热丝表面进行去氢处理,堆焊层气孔较少。

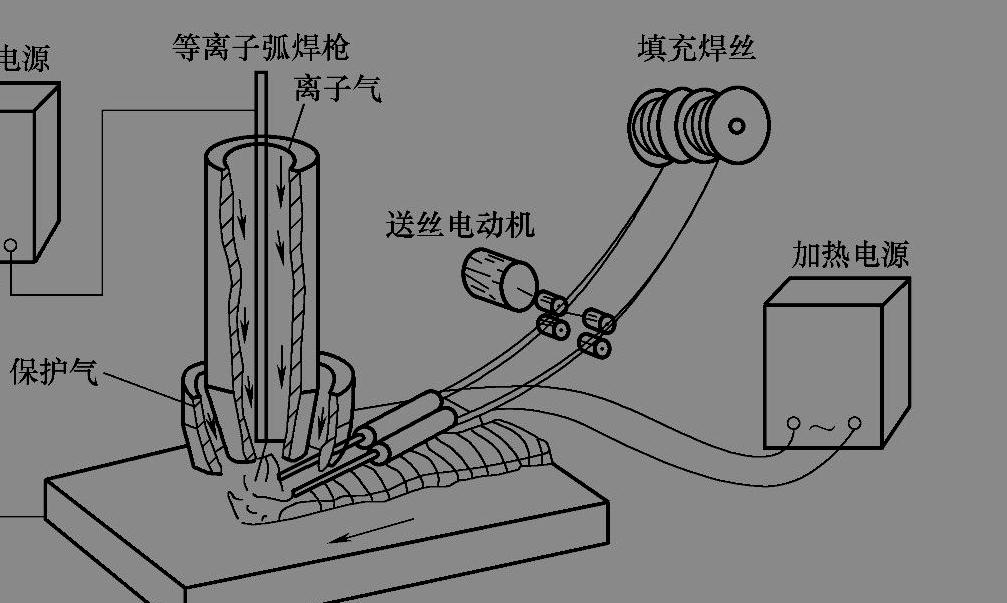

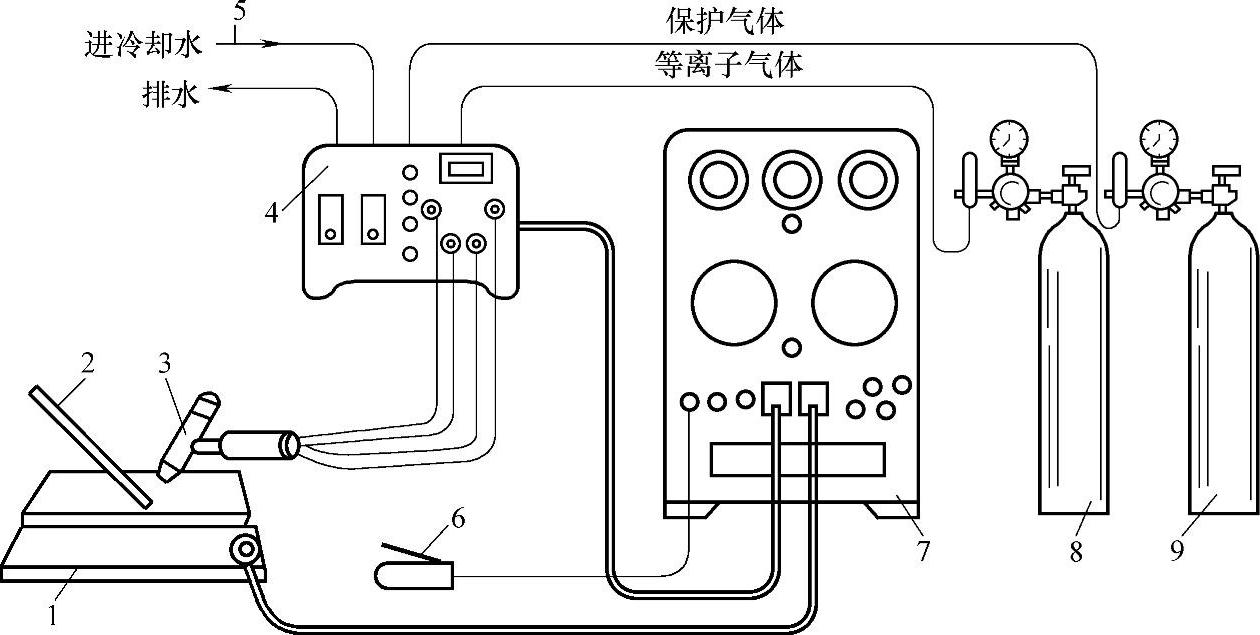

热丝等离子弧堆焊示意图见图6-4。热丝等离子弧堆焊综合了热丝钨极氩弧焊(TIG)及等离子弧焊的特点。焊机由一台直流电源、一台交流电源、送丝机、控制箱、焊枪以及机架等组成。直流电源用作焊接电源,用于产生等离子电弧,加热并熔化母材和填充焊丝。交流电源作为预热电源,在自动送入的焊丝中通以一定的加热电流,以产生电阻热,从而提高熔敷效率并降低对熔敷金属的稀释程度。

对于单丝堆焊焊机,预热电源的两极分别接焊丝和工件;对于双丝堆焊焊机,电源的两个电极分别接两根焊丝,堆焊时应选择合适的预热电流,使焊丝在恰好送进到熔池时被电阻热所熔化,同时两根焊丝间又不产生电弧。这样可减小焊接电流,从而降低熔敷金属的稀释率。此外,热丝堆焊还有利于消除堆焊层中的气孔。

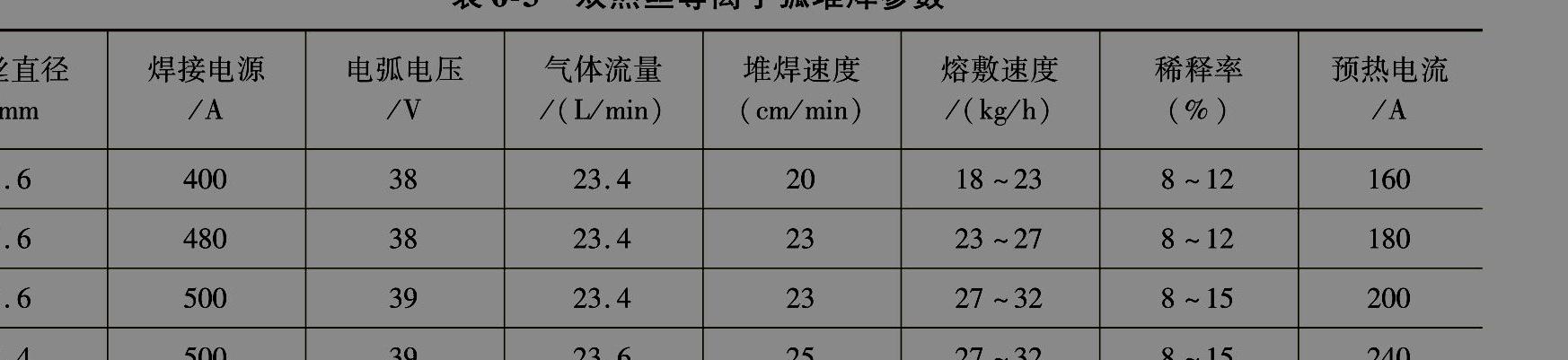

热丝等离子弧堆焊主要用于在表面积较大的工件上堆焊不锈钢、镍基合金、铜及铜合金等。双热丝等离子弧堆焊参数见表6-3。

图6-4 热丝等离子弧堆焊的示意图

表6-3 双热丝等离子弧堆焊参数

2.熔化极等离子弧堆焊

熔化极等离子弧堆焊机是通过一种特殊的等离子弧焊枪将等离子弧焊和熔化极气体保护焊组合起来。焊接过程中产生两个电弧,一个为等离子弧,另一个为熔化极电弧。根据等离子弧的产生方法,可分为水冷铜喷嘴式及钨极式两种。前者的等离子弧产生在水冷铜喷嘴与工件之间,如图6-5a所示;后者的等离子弧产生在钨极与工件之间,如图6-5b所示。

熔化极电弧产生在焊丝与工件之间,并在等离子弧中间燃烧。整个焊机需要两台电源,其中一台为陡降特性的电源,其负极接钨极或水冷铜喷嘴,正极接工件;另一台为平特性电源,其正极接焊丝,负极接工件。

熔化极等离子弧焊机既可用于焊接,也可用于堆焊。焊接时,选用较小的焊接电流,此时熔滴过渡为大滴过渡;堆焊时,一般选用较大的焊接电流,熔滴过渡为旋转射流过渡。

与一般等离子弧堆焊及熔化极气体保护堆焊相比,熔化极等离子弧堆焊修复具有下列优点。

1)填充焊丝受到等离子弧的预热,熔化功率大。

图6-5 熔化极等离子弧堆焊的示意图

a)等离子弧在水冷喷嘴与工件之间 b)等离子弧在钨极与工件之间 1—焊丝 2—导电嘴 3—等离子气 4—铜喷嘴 5—保护气体 6—保护罩 7—等离子气 8—过渡金属 9—钨极

2)由于等离子弧流力的作用,在进行大滴过渡及旋转射流过渡时,均不会产生飞溅。

3)熔化功率和工件上的热量输入可单独调节。

4)堆焊速度快。在一般等离子弧堆焊时,焊枪喷嘴与工件的距离不宜过大。如果要使焊枪与工件之间的距离加大,必须采用大功率电源。脉冲等离子弧堆焊可在不增加电源功率的条件下,利用脉冲电流、电压的影响使电弧拉长,以增加合金粉末的熔敷量,从而提高堆焊效率。

3.粉末等离子弧堆焊

粉末等离子弧堆焊是将合金粉末自动送入等离子弧区实现堆焊的方法。制造各种成分的堆焊合金粉末比较方便,堆焊时合金成分的要求易于满足。粉末等离子弧堆焊易于实现自动化,能获得稀释率低的薄堆焊层,且平滑整齐,不加工或稍加工即可使用,因而可以降低贵重材料的消耗。适于在低熔点材质的零部件上进行堆焊,特别是大批量和高效率地堆焊新零件更为方便。

粗粒合金粉末等离子弧堆焊的示意图如图6-6所示。这种方法可获得质量较好的堆焊金属,生产效率高,堆焊过程稳定可靠。粗粒合金粉末可以采用常规粉碎方法制备,某些以前只能采用手工堆焊的合金材料也实现了机械化等离子弧自动堆焊。

粉末等离子弧堆焊机与一般等离子弧焊机大体相同,只不过利用粉末堆焊焊枪代替等离子焊机中的焊枪。粉末堆焊焊枪一般采用直接水冷并带有送粉通道,所用喷嘴的压缩孔道比一般不超过1。等离子弧堆焊时,一般采用转移弧或联合型弧。除了等离子气及保护气外,还需要送粉气。送粉气一般采用氩气。

6.1.3 等离子弧堆焊设备、附件及参数

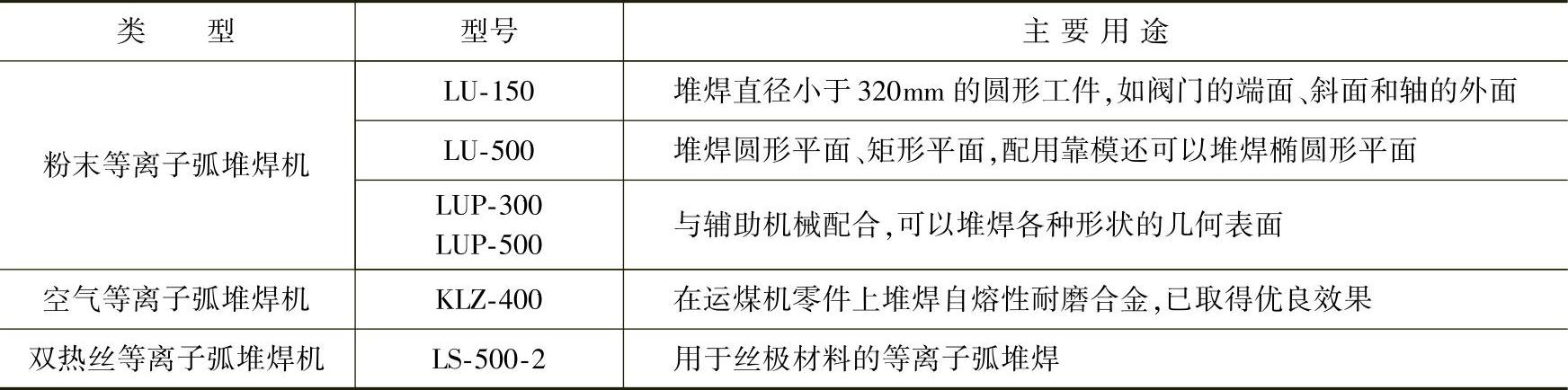

等离子弧堆焊设备主要由等离子弧焊枪、支持焊枪及使其相对于工件移动的机械装置、产生等离子弧的电源、控制装置、气路系统和冷却水路系统组成。手工等离子弧焊设备的组成见图6-7。常用等离子弧堆焊机型及用途见表6-4。

图6-6 粗粒合金粉末等离子弧堆焊的示意图

1—振荡器 2—电容器 3—电抗器 4—可变电阻器 5—限流电阻 6—电弧电源 7—工件 8—堆焊金属 9—保护气 10—离子气 11—钨极 12—粗粒送粉器 13—喷嘴 14—保护喷嘴 15—粗粒粉

图6-7 手工等离子弧焊设备的组成

1—工件 2—填充焊丝 3—焊枪 4—控制系统 5—水冷系统 6—起动开关(常安装在焊枪上) 7—焊接电源 8、9—供气系统

表6-4 常用等离子弧堆焊机型及用途

1.等离子弧堆焊设备及附件

1)堆焊焊枪。用于等离子弧堆焊的焊枪有多种形式,但无论是通用焊枪,还是专用焊枪,其基本结构都是由上枪体、下枪体、电极、喷嘴及绝缘套等部件组成。喷嘴是等离子弧堆焊焊枪的关键元件,整个焊枪的结构都是为喷嘴配套的。喷嘴材料选用纯铜棒料加工而成。纯铜具有良好的导热性、导电性,加工容易,在水冷条件下可满足工作要求。

喷嘴的结构形式很多,主要体现在压缩比、送粉通道的位置、冷却及密封方式的不同。喷嘴中电弧通道的长度与直径之比,称为压缩比。粉末等离子弧堆焊喷嘴的压缩比一般为1.0~1.4;排丝等离子弧堆焊为了得到较小的熔深,压缩比一般为0.8左右。(https://www.xing528.com)

等离子弧堆焊焊枪在使用时最重要的是保证水冷系统的密封要求。一般采用O形橡胶密封圈,可保证良好的密封性。

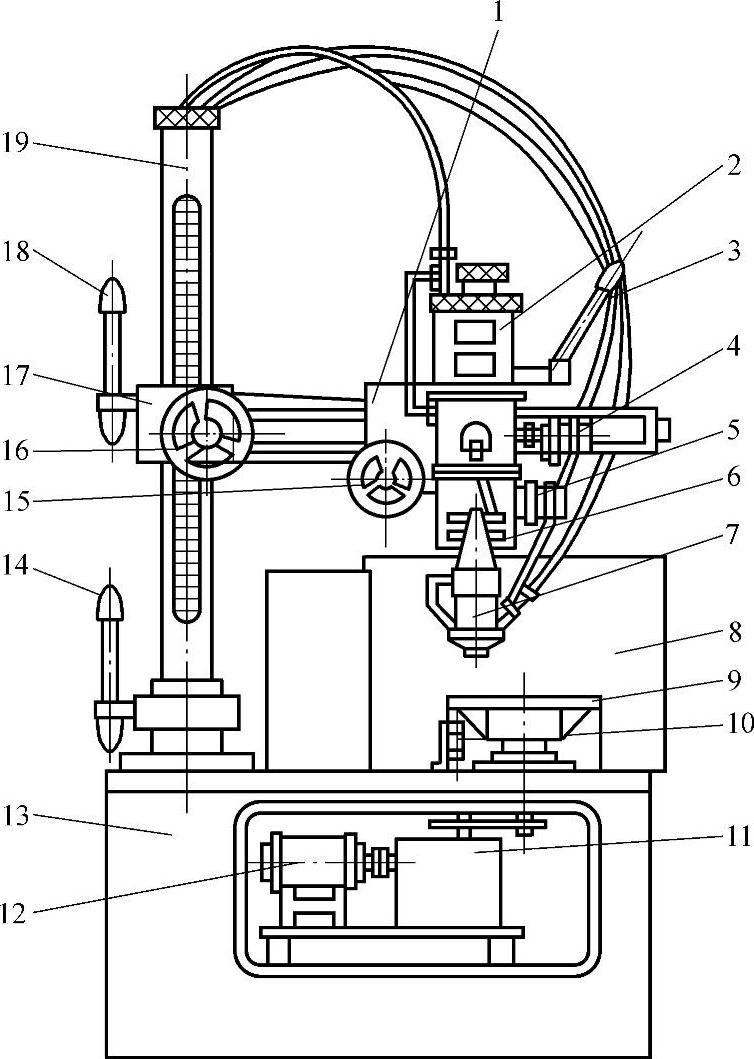

2)机械装置。等离子弧堆焊设备的机械装置主要有枪体摆动机构、送粉器、零件旋转机构以及枪体悬挂机构和防护罩等,如图6-8所示。

摆动方式有偏心轮式及凸轮式两种。偏心轮式摆动机构的枪体相对于焊道堆焊轨迹呈正弦式运动,目前市场销售的等离子弧堆焊设备大多采用这种结构。

送粉器有多种形式,如自重式、滚轮式、电磁振动式、刮板式等,目前以刮板式应用较为普遍。刮板式送粉器的特点是送粉量可无级调节,可调范围宽,送粉量稳定,受工艺因素影响小。

3)电路控制系统。等离子弧堆焊主电路指焊接电流从电源流出,经过焊枪、工件而后回到电源的电回路。主电路可分为单电源电路和双电源电路。双电源电路与单电源电路相比,增加了一个电源,虽然增加了设备的成本,但控制较方便。

4)水冷系统。等离子弧堆焊设备的水冷系统主要用于冷却焊枪,其次用于冷却电缆。为了保证焊枪在工作时不致因未给水而烧毁,通常在电源的控制回路内加设水流开关,即有水流动时,电源接通;有水但不流动或无水时,电源开关不接通,从而保证了喷嘴的安全。有的等离子弧焊接或堆焊设备在电路设计时,把水泵电源与焊接电源设计成联动开关,不致因未给水而烧毁,以保证喷嘴的正常使用。

图6-8 DP—300型等离子弧堆焊设备的机械结构示意图

1—横向进给部分 2—送粉器 3—横向止动手柄 4—送粉电动机 5—摆动电动机 6—摆动机构 7—焊枪 8—护罩 9—转盘 10—行程开关 11—减速器 12—减速器电动机 13—机座 14—手把 15—横向转动手轮 16—升降转动手轮 17—升降支承座 18—转动手柄 19—立柱

等离子弧堆焊设备的水冷系统如图6-9所示。冷却水最好使用水箱储存的水,因其水温与环境温度相差不大,但要控制水箱内温度升高小于50℃。使用一般的自来水由于水温较低,在空气湿度较大时,常在喷嘴中结露,使离子气和送粉气湿度过大,从而在堆焊层中产生气孔缺陷。

5)气路系统。等离子弧堆焊设备的气路系统如图6-10所示,一般用氩气(Ar)作为离子气及送粉气。氩气一般采用瓶装氩气,经过减压器、控制气路通断的电磁气阀及流量计,送至焊枪,从而实现产生等离子电弧及保护熔池的作用。

图6-9 等离子弧堆焊设备的水冷系统

图6-10 等离子弧堆焊设备的气路系统

2.等离子弧堆焊的主要工艺指标

1)熔敷率:指单位时间内熔敷在工件上的合金粉末质量,熔敷率的计量单位是kg/h或g/min。熔敷率越高则生产效率越高。目前等离子弧粉末堆焊的熔敷率一般在1.2~9kg/h。

2)粉末利用率:指单位时间内从焊枪送出的合金粉末量和熔敷金属重量之比,用百分数表示。等离子弧堆焊时,不可能使焊枪送出的合金粉末全部熔敷在工件上,部分粉末由于飞散而未落入熔池,或以熔珠的形式流失,有少量粉末在堆焊过程中氧化,所以合金粉末的利用率很难达到100%。焊枪的设计和工艺参数的选定,应使粉末利用率越高越好,一般应在90%以上。这样不仅减少合金粉末损耗,而且有利于提高堆焊层质量。

3)稀释率:指工件(基体金属)熔化后混入堆焊层,对堆焊层合金的冲淡程度,即

稀释率γ=堆焊层中基体金属总量/堆焊层金属总量

由于堆焊层成形平整,熔深基本一致,稀释率γ还可用下式计算

γ=he/δ

式中 he——工件熔深(mm);

δ——堆焊层厚度(mm)。

稀释率大,基体金属混入堆焊层中的量多,改变了堆焊合金的化学成分,将直接影响堆焊层的性能,如硬度、耐腐蚀性、耐磨性、耐热性等。

4)堆焊层质量:包括外观质量和内部质量。外观质量指成形好坏,宏观上有无明显弧坑、缩孔、裂纹、缺肉等;内部质量指堆焊层有无气孔、夹渣、裂纹、未熔合等。堆焊层质量主要受堆焊参数的影响。

3.等离子弧堆焊参数

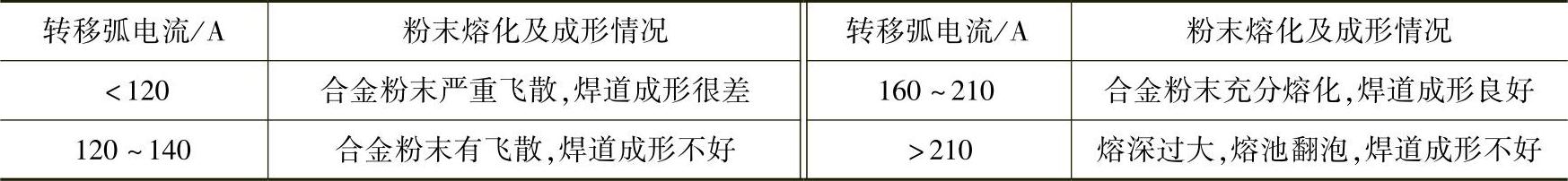

等离子弧堆焊参数包括:转移弧电压和电流、非转移弧电流、送粉量、离子气和送粉气流量、焊枪摆动频率和幅度、喷嘴与工件之间的距离等。

1)转移弧电压和电流。转移弧是等离子弧堆焊的主要热源,堆焊电流和电弧电压是影响工艺指标最重要的参数。在堆焊过程中,转移弧电压随堆焊电流的增加近似呈线性上升。在焊枪和其他参数确定的情况下,堆焊电流在较大范围内变动时,电弧电压的变化却不大。虽然堆焊过程中电弧电压变化较小,但电弧电压的基数值却是很重要的,它影响电弧功率的大小。电弧电压的基数值主要取决于喷嘴结构和喷嘴与工件之间的距离。

在等离子弧堆焊过程中,转移弧电流变化主要影响到以下方面。

①工件熔深和堆焊层稀释率。随着堆焊电流的增加,过渡到工件堆焊面的热功率增加,熔池温度升高,热量增加,使工件熔深和稀释率增大。

②熔敷率和粉末利用率。送粉量确定之后,要使粉末充分熔化,需要足够的热量,因此等离子弧堆焊的转移弧电流不能低于一定的数值。转移弧电流对粉末熔化状况的影响见表6-5。试验结果表明,转移弧电流小于一定数值时,未熔化的合金粉末飞散多,粉末利用率很低。

表6-5 转移弧电流对粉末熔化状况的影响

注:母材为25钢,堆焊材料为F326,送粉量为75g/min。

③堆焊层质量。转移弧电流过小时,熔池热量不够,工件表面不能很好熔合,粉末熔化不充分,造成未熔透、气孔、夹渣等缺陷,同时焊道宽厚比小、成形差;电流过大时,稀释率过大使堆焊层合金成分变化,堆焊层性能显著降低。

2)非转移弧电流。非转移弧首先起过渡引燃转移弧的作用。在等离子弧堆焊中,一种情况是保留非转移弧,采用联合弧工作;另一种情况是当转移弧引燃后,将非转移弧衰减并去除。采用联合弧工作时,保留非转移弧的目的是使非转移弧作为辅助热源,同时有利于转移弧的稳定。非转移弧的存在不利于喷嘴的冷却。非转移弧电流一般为60~100A,而作为联合弧中的非转移弧电流应更小些,须根据转移弧电流大小适当选择。

3)堆焊速度。堆焊速度是表示堆焊过程进行快慢的参数。堆焊速度和熔敷率是直接联系在一起的。在保持堆焊层宽度和厚度一定的条件下,堆焊速度快,熔敷效率就高。提高堆焊速度使堆焊层减薄、变窄,工件熔深减小,堆焊层稀释率降低;当堆焊速度增加到一定程度时,表面成形恶化,易出现未焊透、气孔等缺陷。一般根据堆焊工件的大小、电弧功率、送粉量等合理选择堆焊速度。

4)送粉量。送粉量是指单位时间内从焊枪送出的合金粉末量,一般用g/min表示。在等离子弧堆焊过程中,其他参数不变的情况下,改变堆焊速度和送粉量,熔池的热状态发生变化,从而影响堆焊层质量。增加送粉量,工件熔深减小,当送粉量增加到一定程度时,粉末熔化不好、飞溅严重,易出现未焊透。

在保证堆焊层成形尺寸一致的条件下,增加送粉量要相应地提高堆焊速度。为了使合金粉末熔化良好,保证堆焊质量,要相应加大堆焊电流,使熔池的热状态维持不变,以便提高熔敷率。

堆焊速度和送粉量的大小反映堆焊生产率,从提高生产率角度出发,希望采用高速度、大送粉量、大电流堆焊。但堆焊速度和送粉量受到焊枪性能、电源输出功率等因素的制约。因此对具体工件,要合理选择堆焊速度和送粉量。

5)离子气和送粉气流量:

①离子气流量。离子气是形成等离子弧的工作气体,对电弧起压缩作用,并对熔池起保护作用。气流量大小直接影响电弧稳定性和压缩效果。气流量过小,对电弧压缩弱,造成电弧不稳定;气流量过大,对电弧压缩过强,增加电弧刚度,致使熔深加大。离子气流量要根据喷嘴孔径大小、非转移弧和转移弧的工作电流大小来选择。喷嘴孔径大,工作电流大,气流量要偏大;离子气流量一般以300~500L/h为宜。

②送粉气流量。送粉气主要起输送合金粉末作用,同时也对熔池起保护作用。合金粉末借助于送粉气的吹力,能顺利地通过管道和焊枪被送入电弧。气流量过小,粉末易堵塞;气流量过大,对电弧有干扰。送粉气流量主要根据送粉量的大小和合金粉末的粒度、松装密度来选择。送粉量大、粒度大、松装密度大时,气流量应偏大。送粉气流量一般在300~700L/h范围内调节。

6)焊枪摆动频率和幅度。焊枪摆动是为了一次堆焊获得较宽的堆焊层,摆动幅度一般依据堆焊层宽度的要求而定。单位时间内焊枪摆动次数称为焊枪摆动频率(次/min)。摆动频率应保证电弧对堆焊面的均匀加热,避免焊道边缘出现“锯齿”状。摆动频率和摆幅要配合好,一般摆幅宽,摆频要适当减慢;摆幅窄,摆频可适当加快,以保证基体受热均匀,避免未熔合的现象。

7)喷嘴与工件之间的距离。喷嘴与工件之间的距离反映转移弧的电压。距离过大,电弧电压偏高,电弧拉长,使电弧在这段距离内未经受喷嘴的压缩,而弧柱直径扩张,受周围空气影响使得电弧稳定性和熔池保护变差。距离过小,粉末在弧柱中停留时间短,不利于粉末在弧柱中预先加热,熔粒飞溅粘接在喷嘴端面现象较严重。喷嘴与工件之间的距离根据堆焊层厚薄及堆焊电流大小,在10~20mm范围内调整。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。