1.生胶的特点及分类

大部分橡胶是二烯类化合物的高聚体,平均相对分子质量高达20万以上。正因为其分子链很长,侧基较少,使橡胶分子柔性有余、刚性不足,温度稍低时硬而脆,温度稍高便发粘。为了赋予橡胶在工程中的实用性,必须添加硫化剂使分子某些部位产生交联,易于成型,另需加入其他配合剂,提高其物理力学性能,做成橡胶制品。未加配合剂、未经硫化的橡胶称生胶。在橡胶工业中也称胶料。

橡胶根据来源可分为天然橡胶和合成橡胶两大类。

2.天然橡胶(NR)

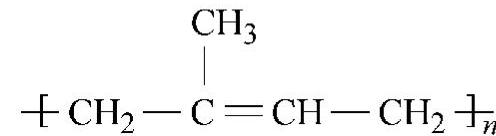

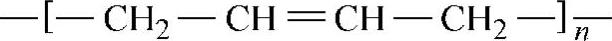

(1)组成 天然橡胶来自热带植物茎叶流出的胶乳。产胶乳的植物有三叶树、杜仲树、马来树、银胶菊、橡胶草等。不同树种产胶的品质不同,其中以巴西三叶橡胶树的胶质最好。三叶树胶乳中含有橡胶烃的化学成分为顺式聚异戊二烯,分子式如下:

n约为10000左右,相对分子质量分布在10万~180万之间,平均相对分子质量约为70万左右。实际上,天然橡胶是多种不同相对分子质量的聚异戊二烯的混合体。反式聚异戊二烯主要来自杜仲树和马来树,与三叶树胶乳所含橡胶烃为同分异物体。这两种树胶在常温呈硬固状态,具有塑料性质。当温度升高到50℃以上时,能显示出橡胶弹性。

以常用的三叶树胶乳为例,其中含有橡胶烃90%以上,还含蛋白质、糖分、水分、灰分、脂肪酸等非橡胶成分。胶乳中每两个异戊二烯之间,98%以1,4顺式联结。

(2)分类 从树上割取的新鲜胶乳固体物含量为30%~40%,为避免胶乳过早凝聚,可加入少量氨水进行保护。天然胶乳需进行浓缩。浓缩后胶乳固含量提高到60%~62%,或可供直接出售,或可进一步加工成干胶。

干胶的品种有标准胶(我国称颗粒胶)、烟胶片、皱胶片。

烟胶片是以鲜胶乳为原料,进行净化后,以醋酸与甲酸进行凝固,再经压片、熏烟等工序,制成表面有菱形花纹的棕黄色片状生橡胶。

皱胶片是以鲜胶乳为原料,经酸凝固后轧片,由空气干燥制成。其中色白、较净的为白皱片,用于制造浅色橡胶制品。含有杂质的颜色较深者为褐皱片,用于要求不高的橡胶制品。

颗粒胶是将鲜胶乳用酸凝固制成的胶片,通过机械切割或用胶乳经化学作用制成几毫米大小的胶粒,用空气快速干燥而得的固体粒状胶。

(3)性能 天然橡胶密度为0.91~0.93。没有固定的熔点,加热到130~140℃时软化,200℃时开始降解,270℃时迅速分解。常温时呈弹性,温度降到0℃弹性下降,-70℃时呈硬脆性。

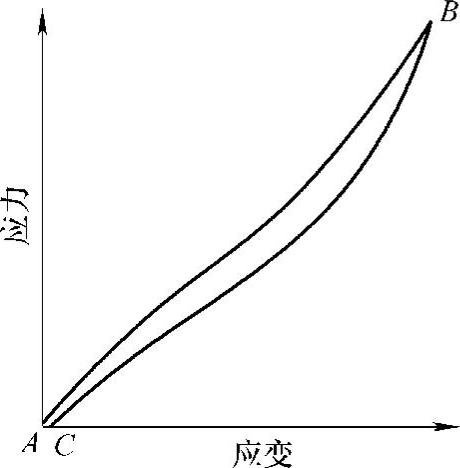

天然橡胶的弹性是所有橡胶中最好的,弹回率在0~100℃范围内,可达70%~80%;在达到130℃时仍能保证其正常的使用性能;当低于-70℃时才失去弹性。弹性模量小,是钢铁的1/30000,最大伸长率可达1000%。它的变形与作用力的关系可用图2-5表示。

橡胶在拉伸时,维持一定的形变所需要的力能随时间增加而减小的现象,称作应力松弛。当外力降到零时,橡胶试件不能恢复到原长,有残余应变,称为滞后,随时间延续,AC段能逐渐缩短,甚至回到试件原来长度,这种性质称弹性后效。我们把橡胶的作用力及形变随时间变化的性质称作为橡胶的粘弹性。

图2-5 橡胶的变形与作用力的关系

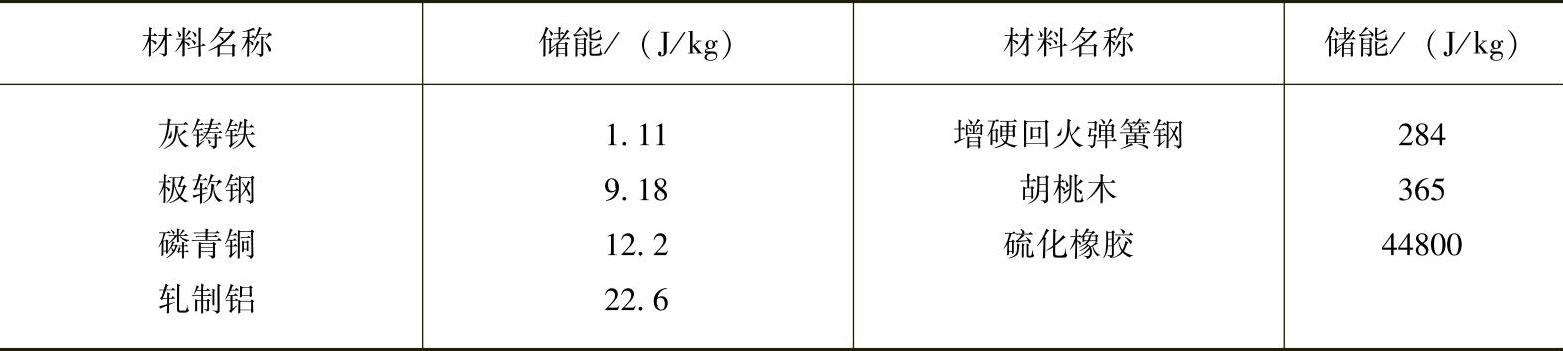

图中ABC面积为伸长时外力做功与橡胶在复原时体系做功之差。可见橡胶在外力作用下发生形变时能吸收部分能量,称作滞后损失。利用这个性质,橡胶可用作吸声、隔音、减振、抗冲击材料。如果滞后损失以热能的形式储存在橡胶制品内部,则橡胶在拉伸、回弹过程中将造成局部升温,而温度上升对橡胶的弹性、使用寿命会有很大影响,应采取措施克服。各种材料的储能能力见表2-14。

表2-14 各种材料的储能能力

此外,天然橡胶具有较好的力学性能。天然橡胶经硫化处理后的拉伸强度为17~29MPa,用炭黑配合补强的硫化胶可提高到25~35MPa。

天然橡胶因含有不饱和双键,每一个双键形成一个活化点,分布在长链中,支配着橡胶的化学变化。可发生加成、取代、环化及裂解等反应,可变成硫化胶及其他多种橡胶的衍生物。

天然橡胶是非极性高分子化合物,因此电绝缘性好,体积电阻最高可达1017Ω·cm。在潮湿或浸水后,体积电阻变化不大,介电常数则有所增加。

天然橡胶有较好的耐碱性能,但不耐浓强酸,在非极性溶剂中膨胀,故不耐油。根据相似相溶,通常易溶于汽油、苯、二硫化碳等溶剂中,相对分子质量大的生胶所得溶液粘度也大。

总之,天然橡胶的综合性能很好,缺点是耐油和耐溶剂性差,耐臭氧老化性较差,不耐高温,使用温度在-70~110℃范围内。广泛用于制造工业与民用橡胶制品。如轮胎、胶带、胶管、胶鞋、防震与缓冲支座,橡胶辊筒等。

3.合成橡胶

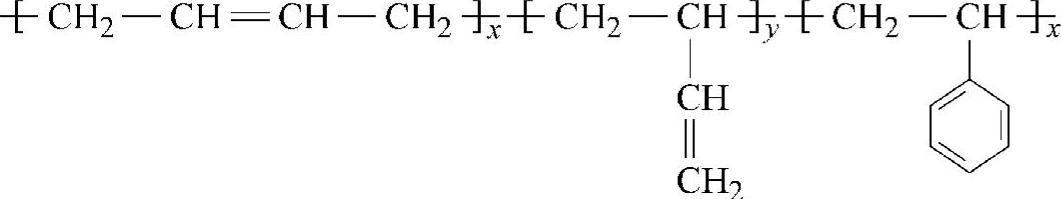

(1)丁苯橡胶(SBR)是整个合成橡胶中规模较大、产量较高、品种较多的通用橡胶。丁苯橡胶以丁二烯和苯乙烯为单体,在乳液或溶液中用催化剂进行催化共聚而成的浅黄褐色弹性体。其分子结构式为:

相对分子质量10万~150万之间,密度0.91。

按聚合温度不同,50℃时所得聚合物为高温丁苯橡胶,5℃时得到低温丁苯橡胶。低温聚合物相对分子质量分布较窄,使物理性能及加工性变好,所以现在高温丁苯橡胶已逐渐淘汰。

按丁二烯与苯乙烯用量比例不同,有不同品种:丁苯-10、丁苯-30、丁苯-50。后面的数字10、30、50表示苯乙烯的含量。苯乙烯含量越多,密度越大,主链上取代基苯环数量越多,由于苯环影响,增加了分子内碳碳单键旋转的空间障碍,使分子柔性降低,因此丁苯-50较丁苯-10的弹性和耐寒性差,但有较好的耐磨性、耐热性、耐老化性能。

丁苯橡胶分子结构规整性差,苯环使分子间距离变大,相对于天然橡胶来说,内聚力变小,缺乏结晶性,因而强度和伸长率较小,纯丁苯硫化胶伸长率为500%,抗张强度为1.96MPa,补强后的硫化胶抗张强度为16.7MPa,才达到天然橡胶未补强的水平。

分子链中苯环的存在,还使丁苯橡胶在变形过程中,需克服较大的分子内摩擦力而导致升温,所以弹性滞后损失较大。苯乙烯的加入,使丁苯橡胶主链不饱和程度较天然橡胶低,耐氧气、热老化性能较天然橡胶有所提高。丁苯橡胶比天然橡胶质地均匀,价格低。它能和天然橡胶以任意比例混用。

丁苯橡胶为非极性橡胶,干燥时分子中无能导电的偶极子,电性能与天然橡胶相似,但受潮后电性能略有下降,其耐油性差。

丁苯橡胶的缺点是生胶强度差(加入炭黑补强后与天然橡胶相仿),粘接性不好,成型困难,硫化速度慢,制成的轮胎使用时发热量大、弹性差。但丁苯橡胶与天然橡胶共混,可以相互取长补短,使丁苯橡胶获得广泛的应用。随着聚合方法的不断改进,现有许多特殊性能的丁苯橡胶,如充油丁苯,嵌段丁苯等。低温丁苯是世界上产量最大的合成橡胶之一。目前,丁苯橡胶普遍用于制造汽车轮胎,也用于制造胶带、胶管,在大多数场合下可以代替天然橡胶使用。通常丁苯-10用于耐寒橡胶制品,丁苯-50可看作自补强弹性体,用于制造胶辊等硬质橡胶制品。

近年来,橡胶硫化技术的改进,用电子束进行交联,可产生更多的—C—C—交联键,以减少硫黄的用量,生产出耐磨、耐臭氧、寿命更长的丁苯橡胶制品。

(2)顺丁橡胶(BR)是顺式-1,4聚丁二烯橡胶的简称。早在1930年用丁二烯做单体,用金属钠做催化剂,由人工合成的橡胶叫做丁钠橡胶。由于丁钠橡胶是一种无规立构,性能不够理想,因此丁钠橡胶一直未能得到发展。直到1950年出现了“齐格勒-钠塔”催化剂,合成了定向聚合物后,定向聚丁二烯引起了人们的注意,于是在1958年~1962年合成橡胶工业中就发展了三个新型品种:顺式-聚丁二烯(简称顺丁)橡胶、乙丙橡胶和异戊二烯橡胶。顺丁橡胶以弹性好和耐磨而著称。就产量而言,目前仅次于丁苯橡胶跃居第二位。顺丁橡胶的性能接近于天然橡胶,此外,顺丁橡胶可加油和大量炭黑,与天然橡胶相比,提高了耐磨性,应用较广。顺丁橡胶的分子结构式如下:

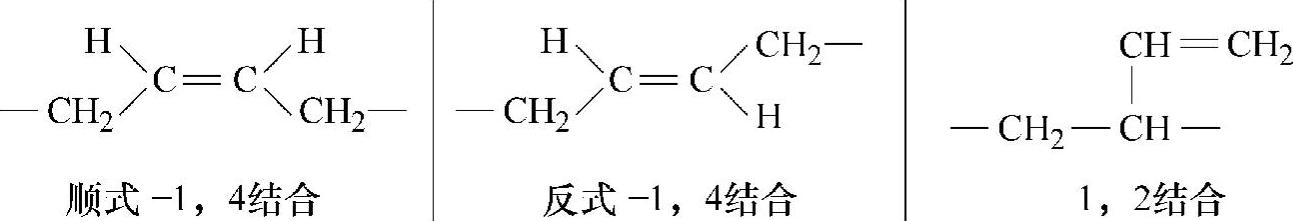

顺丁橡胶为一结构规整的均聚物。均聚物有三种异构体:

顺式-1,4聚丁二烯、反式-1,4聚丁二烯、1,2-聚丁二烯,其中只有顺式-1,4具有典型橡胶特性,按顺式-1,4结构含量不同,可分为高顺式(含量96%~98%)、中顺式(85%~95%)和低顺式(32%~40%)三种,其中高顺式是主要生产品种。

顺式-1,4聚丁二烯橡胶其分子结构与天然橡胶相比,其双键连接了两个H原子,而天然橡胶双键连接—CH3和H原子,所以顺丁橡胶分子内旋转的空间障碍比天然橡胶更小,分子柔顺性更高,耐低温性和弹性自然很好。回弹率大,滞后损失小,使动态生热小,挠屈性提高,耐疲劳性好,分子的高柔顺性带来的缺点是蠕变性变大。

橡胶的耐寒性通常以玻璃化温度(Tg)来表示。顺丁橡胶Tg为-105℃,天然橡胶Tg为-73℃,丁苯橡胶Tg为-60℃。由此可见,分子主链上侧基的大小对橡胶耐寒性的影响。此三种橡胶的某些性能比较可见表2-15。

表2-15 顺丁橡胶、天然橡胶、丁苯橡胶某些性能的比较

注:除玻璃化温度数据外,其余指已加炭黑的硫化胶。

由于顺丁橡胶是结构规整高聚物,分子主链上侧基又小,所以分子间易整齐排列,有一定的结晶度,其橡胶表面有足够的硬度。制造轮胎时,它比丁苯橡胶的耐磨性高26%。但它的硬度使胎面抗湿滑性不良。顺丁橡胶是非极性高聚物,与油类亲和性好,可制作充油橡胶。还可制其他橡胶制品,如三角胶带、橡胶弹簧、减振器、耐热胶管、电绝缘制品、鞋底等。

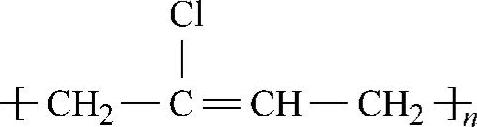

(3)氯丁橡胶(CR)由2-氯丁二烯-[1,3]以乳液聚合法得到的高聚物。其中反式结构含量为88%~92%,分子结构式为:

氯丁橡胶为浅黄或暗褐色弹性体,从分子结构可见氯丁橡胶与天然橡胶的差别是氯原子取代了甲基,氯丁橡胶分子链上挂有侧基Cl,是极性基团,由于氯原子的存在,增强了分子间力,使氯丁橡胶成为极性分子而具有一定的耐油、耐溶剂、耐氧化、耐老化、耐酸、耐碱、耐热、耐挠曲和透气性好等性能,然而其电绝缘性因此变差。人们称氯丁橡胶为“万能橡胶”。

氯丁橡胶不易燃烧,一旦燃烧,便放出氯化氢气体阻止燃烧。这一特性是天然橡胶和其他合成橡胶所不具备的。

由于分子极性增加,低温时易结晶,Tg提高,耐寒性较天然橡胶差,常温时性能较好,其抗张强度和伸长率与天然橡胶接近。由于氯原子电负性大,使双键的电子云密度略有下降,从而保护了双键,不易被氧化:在温度22℃,臭氧浓度1.7ppm,试样伸长25%的情况下,产生龟裂的时间,天然橡胶为1.5h,丁苯橡胶为1.3h,而氯丁橡胶需要21h。

氯丁橡胶不仅在物理、力学性能方面可与天然橡胶相比拟,而且具有天然橡胶和一些通用橡胶所没有的优良性能。

氯丁橡胶的密度较大(为1.25)。它的密度比最轻的乙丙橡胶要大50%。制作相同体积的制品时,用量大、成本高。

氯丁橡胶是橡胶工业的重要原料。它的用途很广,主要利用其对大气和臭氧的稳定性好的特点制造电线和电线的包皮;利用耐油和耐化学稳定性制造输送油和腐蚀性物质的胶管;利用其高的机械强度制造使用寿命长的输送带;利用不燃烧特点制造地下采矿用橡胶制品,如运输带、胶管、电缆等。此外,还可用来制造各种垫圈、耐油的油罐衬里、粘结剂、轮胎胎侧、织物涂层、空气弹簧与各种橡胶弹簧,与天然橡胶配用可制作弹性车轮。

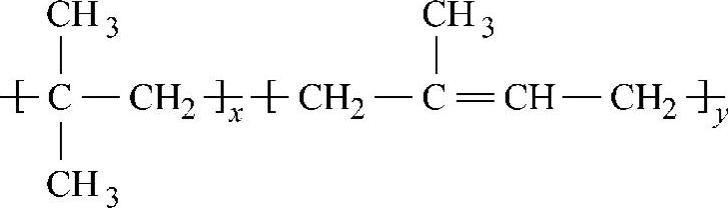

(4)丁基橡胶(IIR) 也称异丁橡胶,是异丁烯与少量异戊二烯的低温聚合物,黄色或无色无味的弹性体,密度为0.92左右。其结构式如下:

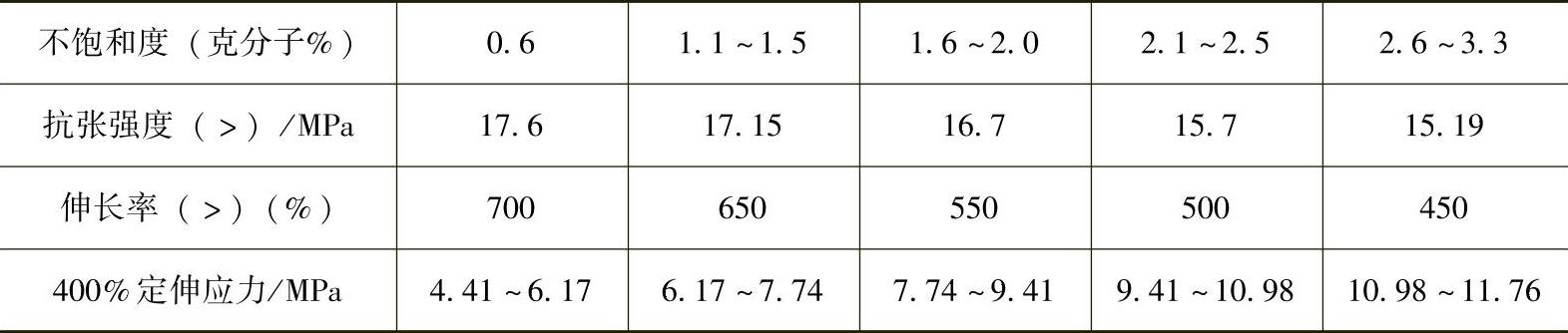

其中异戊二烯只占2%~5%,所以此橡胶不饱和程度低,约是天然橡胶的1/50,具有耐热、耐臭氧、耐老化及不易硫化等特点。各种不饱和度丁基生胶的基本物理、力学性能列于表2-16。

表2-16 各种不饱和度丁基生胶的基本物理、力学性能

注:试验配方为基胶100、易混槽黑50、氧化锌5、硬脂酸3、硫黄2、促进剂DM 0.5、促进剂TMTD1,硫化条件:153℃×40min。

丁基橡胶分子链上含有较多的甲基,使分子内旋转受到较大的空间障碍,因此分子柔顺性很差,弹性较低,仅为天然橡胶的1/4。

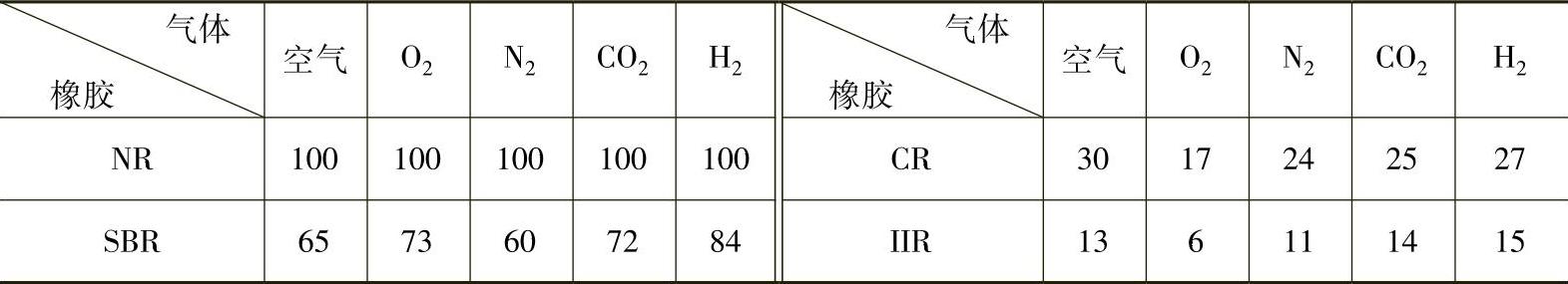

丁基橡胶的最大特点是有优异的不透气性,及耐极性溶剂,在醋酸、乙醇、酮、酯等极性溶剂中溶胀极小。几种橡胶气密性比较见表2-17。

利用丁基橡胶的气密性,制造轮胎的内胎,探测气球、水袋、蒸汽软管等气密性要求高的橡胶制品。

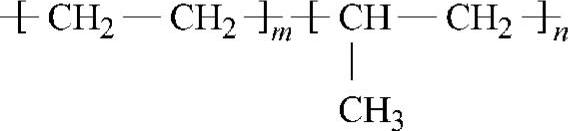

(5)丁腈橡胶(NBR) 是丁二烯与丙烯腈的弹性共聚物,其结构式如下:

表2-17 几种橡胶气密性比较[(cm3/(cm2·24h)]

相对分子质量约70万,密度0.96。(https://www.xing528.com)

其中丁二烯为主要单体,丙烯腈为辅助单体,但是丙烯腈的含量对丁腈橡胶的性质有很大的影响。因此,丁腈橡胶常按丙烯腈的含量分类,通常分为五类:

1)最高,丙烯腈含量在42%以上。

2)高,丙烯腈含量为36%~41%。

3)中高,丙烯腈含量为31%~35%。

4)中,丙烯腈含量为25%~30%。

5)低,丙烯腈含量在24%以下。

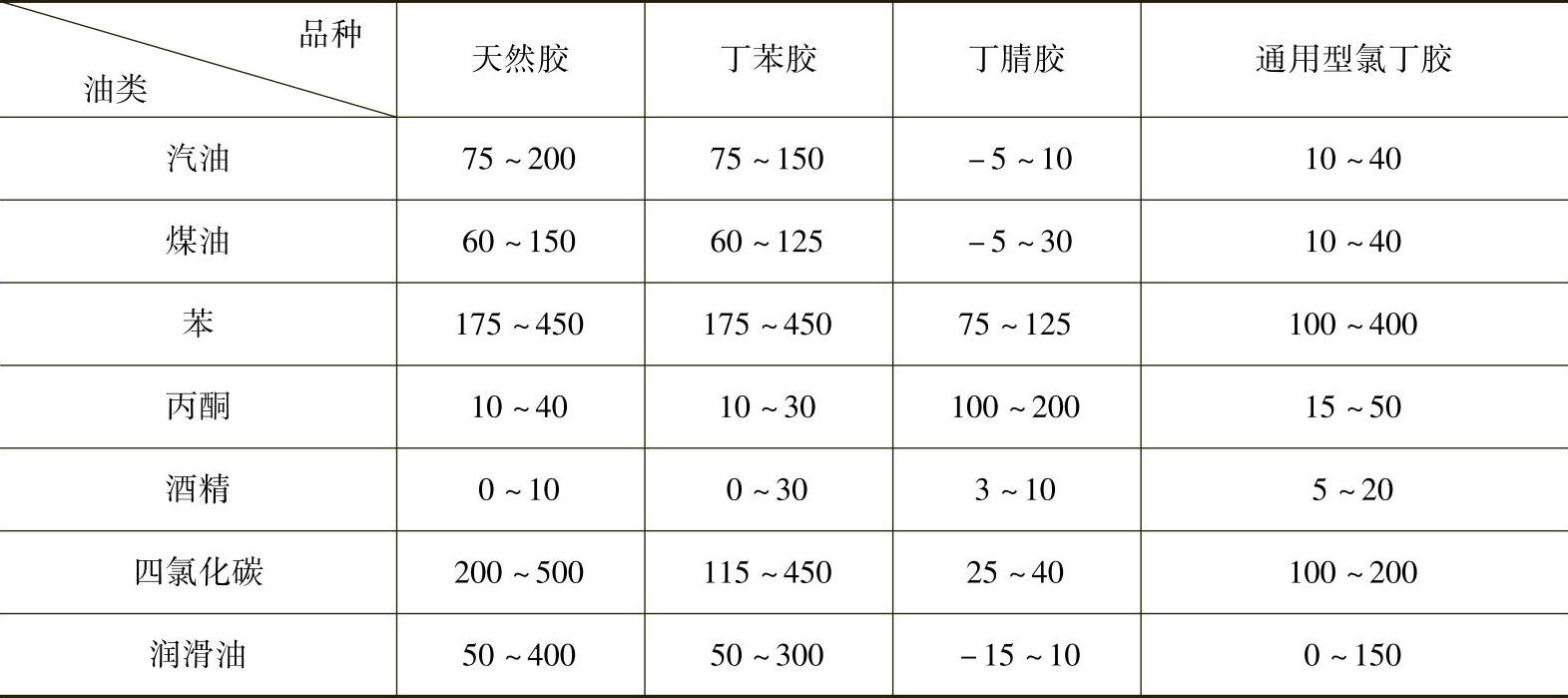

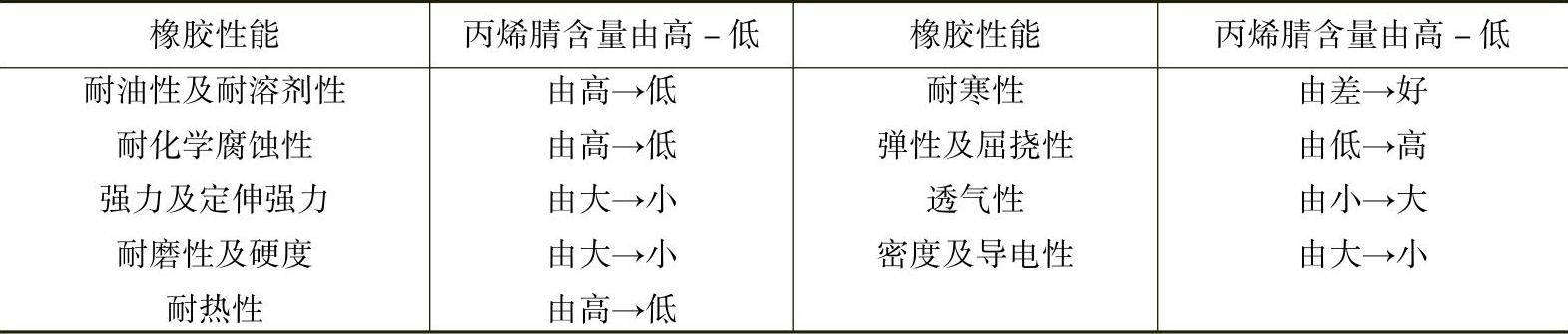

丙烯腈含量越高,引入的—CN基越多,分子极性越大,当丙烯腈含量高于60%时,甚至对芳香烃也有很好的耐膨胀性,但却失去弹性,丧失了橡胶的性能,变成硬质材料。丙烯腈含量低于7%,在油中膨胀很大,失去了作为特种橡胶的基本性能。因此,丁腈橡胶中丙烯腈的含量一般在15%~50%之间,既能耐油,又有弹性。但是其电绝缘性较差。其耐油性可见表2-18。

丁腈橡胶的性能与丙烯腈的含量有很大的关系,其影响见表2-19。

表2-18 常用橡胶的耐油性能(体膨胀%)

表2-19 丙烯腈含量对丁腈橡胶性能的影响

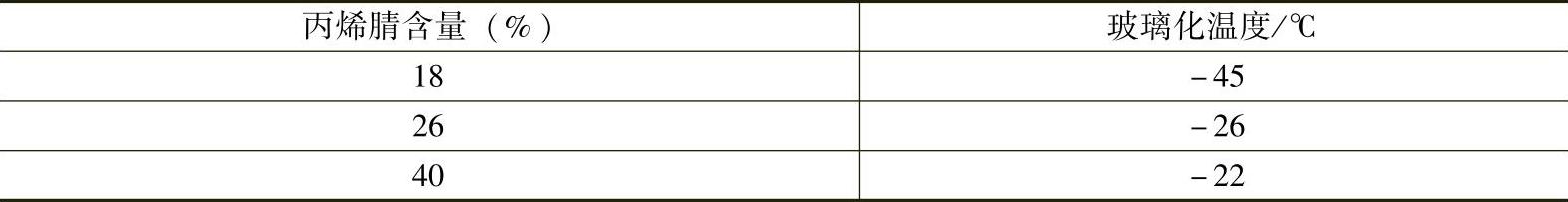

由于分子的强极性,使分子内聚能变大,结晶度升高,玻璃化温度升高,低温性能变差。丙烯腈含量与玻璃化温度的关系见表2-20。

丁腈橡胶中丙烯腈含量高的硬度也大,具有良好的耐磨性、粘结性和耐热性。选择适宜的配方,丁腈橡胶制品可在120℃连续使用,在热油中能耐150℃,在191℃油中浸泡70h,仍有屈挠性能,这是其他橡胶所不具备的。

表2-20 丙烯腈含量与玻璃化温度的关系

丁腈橡胶耐水性随丙烯腈含量增加而提高,透气性随丙烯腈含量增加而减小。

常用丁腈橡胶丙烯腈含量为15%~50%,既有耐油性又有良好的弹性,它不溶于汽油、醚等有机溶剂,长时间浸泡也不发生溶胀。可制作各种耐油制品,如油箱衬里、油管密封等。

丁腈橡胶的其他主要性能如下:

1)耐油、耐溶剂性能十分突出,对一些有机溶剂也具有很好的抗腐蚀能力。在汽油、植物油、润滑油中不溶胀。此外,在天然气、环己烷、甲醇、乙醇、甲醛、乙醚中也不溶胀。虽然少数特种橡胶如聚硫橡胶、氟橡胶等耐油性能比丁腈橡胶好,但其他的特性不如丁腈橡胶,因此丁腈橡胶实际上是作为耐油橡胶使用的。

2)耐热、耐磨、耐老化、耐腐蚀性能也是比较好的,超过天然橡胶和许多通用橡胶。此外,还具有良好的抗水性。

3)耐寒性差,随丙烯腈含量的增加,耐寒性变坏,而耐油性提高。

4)耐酸性差,对硝酸、浓硫酸、次氯酸和氢氟酸等的抗蚀能力特别差,在三氯甲烷、二氯乙烷、氯苯、丙酮等溶剂中溶胀。

5)电绝缘性很差,不能制作电绝缘制品。相反,在某些情况下,它可作导电橡胶制品。配入乙炔炭黑等填料,可进一步提高导电性能。

6)强力和撕裂性能低,耐臭氧性差。

目前,丁腈橡胶主要用作耐油制品。丙烯腈含量高的丁腈橡胶,用于直接接触油类的密封垫圈、输油管、化工衬里、耐油运输带等;中等丙烯腈含量的丁腈橡胶,用于作各种油管、贮油箱、工业用胶辊、印刷胶辊及一般的模型制品;低丙烯腈含量的丁腈橡胶用于制作低温耐油制品及耐油减振制品。

(6)乙丙橡胶(EPM)是乙烯和丙烯的弹性共聚物。其结构式如下:

相对分子质量25万左右,密度0.85~0.87。

因为聚乙烯分子结构简单,又高度对称,使之易于整齐排列而结晶,在通常条件下聚乙烯呈塑料形态。而乙烯与丙烯在催化剂作用下以溶液聚合,可得到二元聚合物。因为丙烯的加入破坏了聚乙烯的高度对称结构,得到的二元聚合物成为线型长链分子,故具有了弹性体特征。

乙丙橡胶是橡胶中最轻的一种,分子中无不饱和双键,结构非常稳定,也称饱和橡胶。因此不怕热、不怕臭氧、耐龟裂性好,不易硫化,这是区别于其他橡胶的最大特点。

前面介绍的几种合成橡胶都含有不饱和双键。双键的存在,使橡胶在紫外光作用下,能吸收空气中的氧或臭氧而被氧化,发生氧化降解,橡胶的强度、弹性、硬度、伸长率等性能因此而逐步变坏,甚至丧失的过程称老化。导致老化的因素还有热、作用力、化学药品、湿度等,这些因素综合作用的结果,或可使橡胶过度交联而变硬变脆,或可使橡胶由于分子链的降解而变软变粘。

乙丙橡胶与其他通用合成橡胶相比,具有以下特点:

1)原料丰富、价廉易得。乙丙橡胶的主要原料是乙烯、丙烯,它们都是石油化学工业的最基础产品,直接用于生产橡胶是极为经济的。

2)乙丙橡胶可大量加油和填充炭黑,因而制品价格低廉。

3)乙丙橡胶具有优异的性能:

①耐臭氧性能十分突出,在一定条件下,比其他通用橡胶高100倍以上。它在100ppm臭氧中可长达2430h不龟裂;160℃空气氧化20天仍有弹性;可在150℃长期使用。而氯丁橡胶在100ppm臭氧中46h就发生龟裂。可见乙丙橡胶的耐臭氧、氧及热老化的性能极其优良。

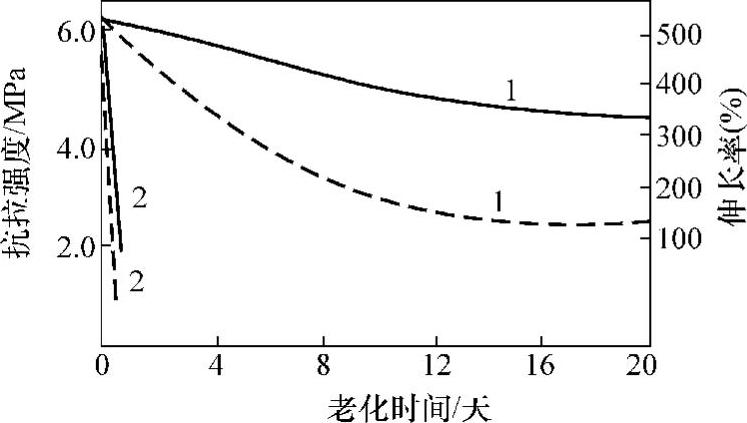

②耐老化(气候和阳光)性能优异,呈现很大的稳定性。160℃时乙丙绝缘橡皮热老化曲线见图2-6。

图2-6 160℃时乙丙绝缘橡皮的热老化曲线

注:实线表示抗拉强度,虚线表示伸长率

③优异的电绝缘性。乙丙橡胶分子中无极性基团,电性能良好。尤其是浸水后电性能不变,长期交流击穿电压为28~30kV/mm,比丁基橡胶高50%。

④使用温度范围宽,比天然橡胶使用温度要宽66℃。

⑤对水、乙醇、丙酮等作用稳定。对硫酸、20%次氯酸溶液和碱液等作用也很稳定,但不适用于浓硝酸。

此外,乙丙橡胶的回弹性、耐磨性和耐油性等和丁苯橡胶差不多。

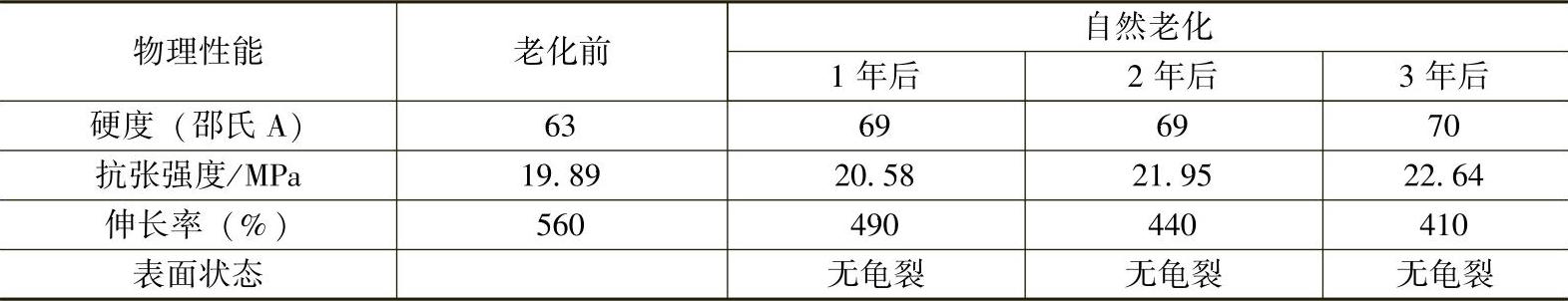

乙丙橡胶虽然具有许多优点,但也有不少缺点。由于在分子中没有双键,致使硫化速度十分缓慢。硫化时需用过氧化物为硫化剂。此外,乙丙橡胶粘着性差,限制了它的应用。为解决乙丙橡胶的硫化问题,可在乙丙橡胶的分子链上引上二烯类化合物,使之成为三元丙橡胶。引入二烯后,分子链上不饱和键仍然不多,使三元乙丙橡胶(EPDM)仍保留有乙丙橡胶(EPM)的耐老化性、高绝缘性、易加工性等特点。三元乙丙橡胶的抗大气老化性能见表2-21。

表2-21 三元乙丙橡胶的抗大气老化性能

乙丙橡胶为非结晶性弹性体,因此抗张强度小,需用白炭黑(SiO2)或炭黑进行补强,利用乙丙橡胶的耐热性及绝缘性,可用作85~90℃级的绝缘与高压绝缘制品和室外耐大气老化的橡套材料。

乙丙橡胶还用于制蒸汽胶管、胶带、耐热运输带、密封圈、散热软管、高低压电线绝缘,也常与其他橡胶并用,以提高其他橡胶的耐老化、耐臭氧性能。

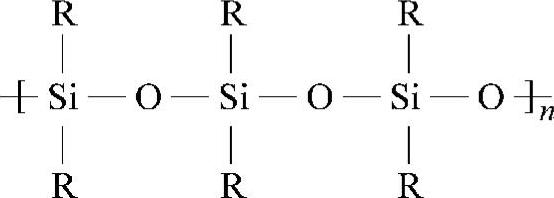

(7)硅橡胶(SI) 是由硅氧烷聚合得到的线型分子所组成。属于元素有机高分子化合物,为特种合成橡胶之一。硅橡胶的结构与大多数橡胶不同,它不是由碳原子构成分子主链,而是由硅和氧原子构成分子主链。分子主链上没有一个碳原子,其分子结构式为:

式中R为有机基团,可以是相同的,也可以是不同的;可以是烃基,也可以是含有其他元素的基团。硅橡胶分子内无不饱和键,也是饱和橡胶,有优异的耐气候性与耐臭氧性。硅橡胶具有独特的耐高温与耐低温性能,有相当宽的使用温度范围,一般为-100~300℃。

硅橡胶作为特种橡胶其独特的性能是能耐高温和低温。(—Si—O—)是柔性链,易于内旋转,玻璃化温度Tg=-120℃,故在低温下具有较好的弹性。又由于硅氧键(Si—O)的键能较高,为451.9kJ/mol,因此硅橡胶具有很高的热稳定性。

不同的侧链基(R)使硅橡胶呈现出不同的性能,因此硅橡胶的品种很多,并且以侧链基的种类分类。

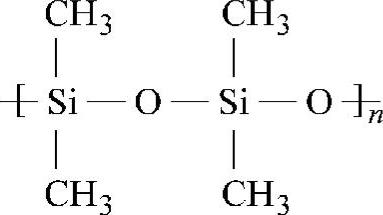

最早的硅橡胶品种是二甲基硅橡胶,侧链基(R)全部由甲基组成。结构如下:

由于甲基处于饱和状态,使硫化速度缓慢、过程复杂,必须用活性过氧化物硫化,性能也不理想,因此逐渐被其他种类的硅橡胶替代。

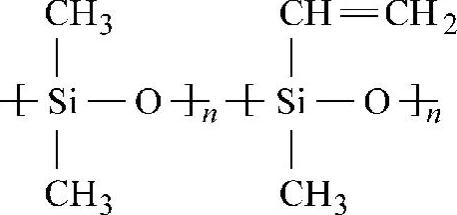

目前用量最大的是甲基乙烯基硅橡胶,其侧链基除甲基以外,还有不饱和的乙烯基。结构如下:

这种硅橡胶由于侧链含有不饱和的乙烯基,能用硫黄硫化和白炭黑作填充剂,可制作厚制品。加工性能好、硫化速度快,能与其他橡胶并用。使用温度范围-70~300℃,还具有耐辐射和介质损耗小的性能。

此外,还有甲基苯基硅橡胶、甲基苯基乙烯基硅橡胶、硅氟橡胶和腈基硅橡胶等。这几种硅橡胶各具有某一方面的特殊性能。

硅橡胶主链上Si—O键有极性,但分子结构规整对称,使其具有非极性橡胶特性。它的结晶度小、内聚力小,所以抗张强度小,约1~1.5MPa,伸长率为50%~80%,抗撕裂强度小,必须补强。多用于耐高温绝缘材料及模型制品垫片、模片等。由于硅橡胶还具有优良的耐热性和抗寒性,具有良好的耐候性、耐臭氧性和优良的电绝缘性,因此硅橡胶主要用于制造各种耐高低温的橡胶制品。例如各种管道系统的接头,在高温使用的各种垫圈、衬垫、密封件,各种耐高温电线、电缆的绝缘层等。

硅橡胶还具有很好的生理特性,应用于生理功能结构材料。如整容以及人工器官等的材料。

(8)氟橡胶 是以碳原子构成主链,含有氟的高分子弹性体。氟橡胶作为特种橡胶最突出的性能是耐腐蚀。其耐酸碱及耐强氧化剂腐蚀的能力,在各类橡胶中是最好的。其耐热性也接近硅橡胶,是国防和尖端技术中的重要材料。

氟橡胶的应用范围较为广泛。但由于其价格昂贵,耐寒性差、加工性能不好,因此,目前仅限于某些特殊用途。

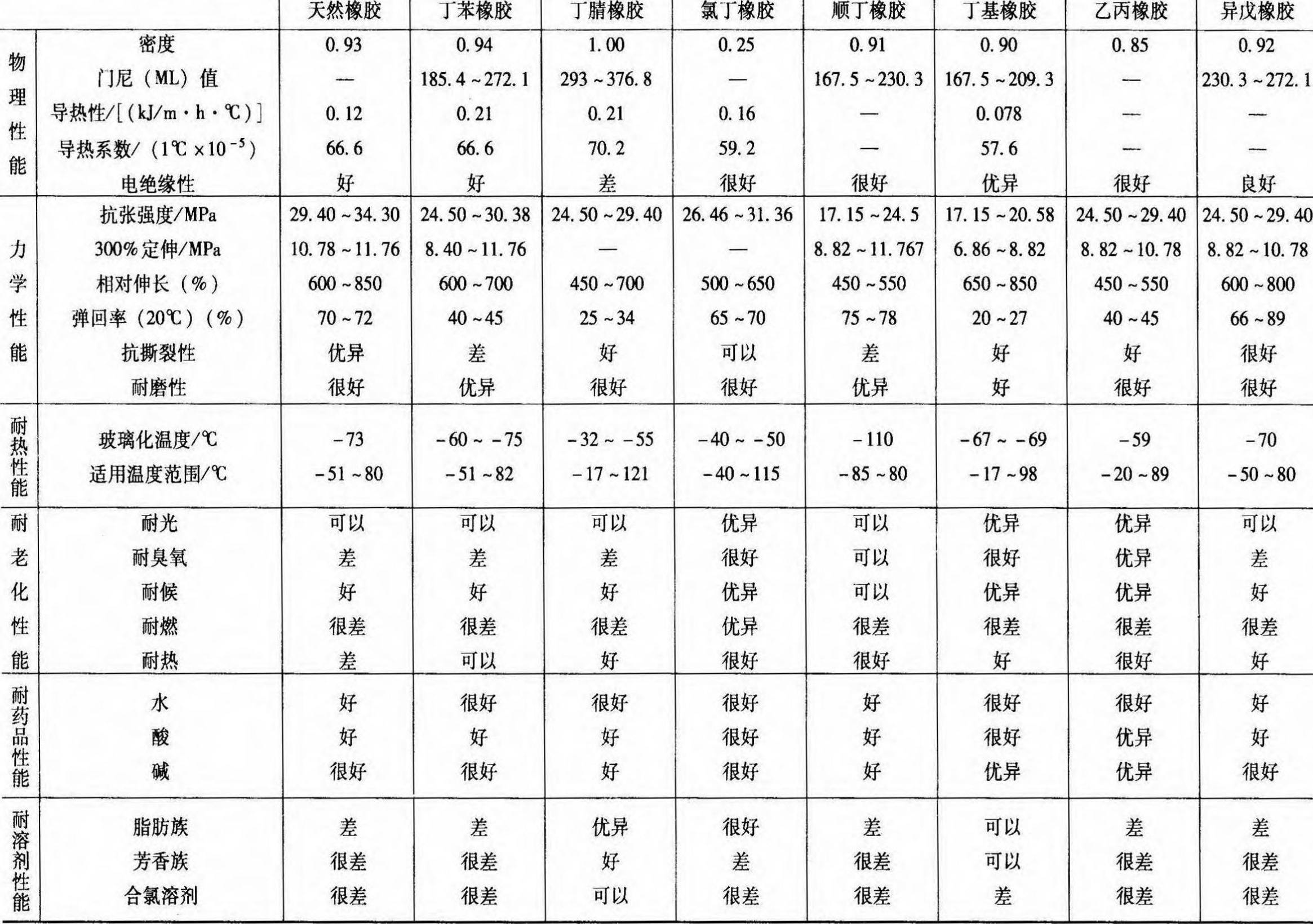

以上介绍了合成橡胶主要品种的物理特性,各品种的性能比较,见表2-22。

表2-22 合成橡胶主要品种的性能比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。