离子束加工是用荷能离子轰击工件表面,实现材料的剥离、沉积、注入和改性等加工的工艺。主要应用领域包括离子刻蚀、离子溅射镀膜、离子镀、离子注入和离子曝光等。

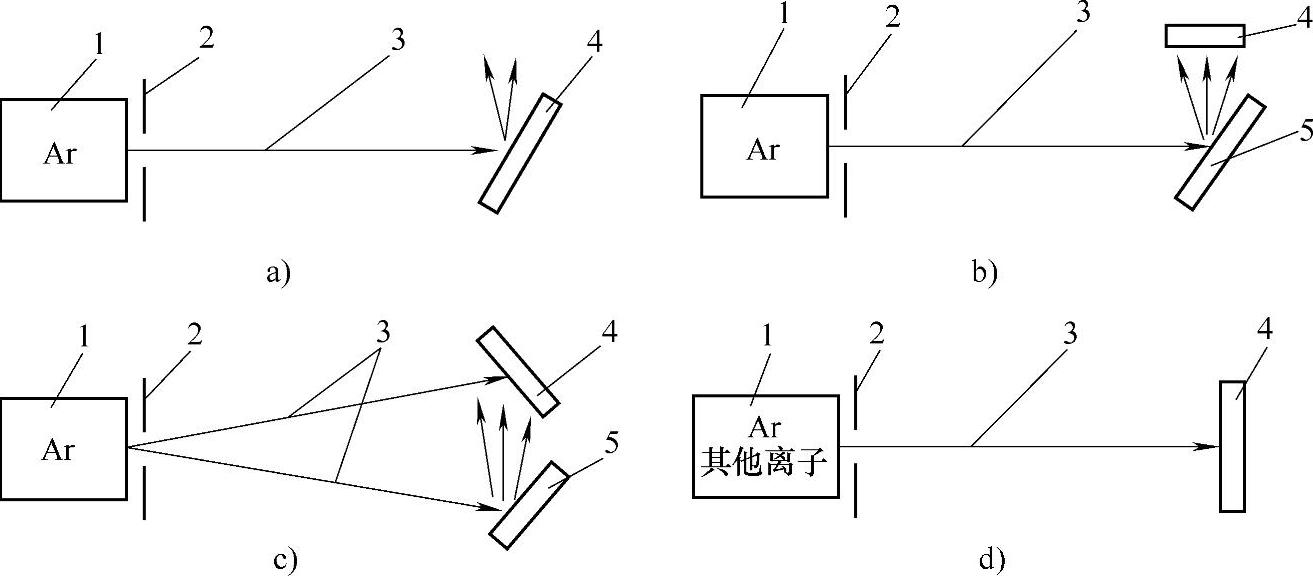

图7.2-9所示为采用有单独离子源的设备进行各种离子束加工的示意图。

另有一类更为简单的设备,是将工件和靶材直接装在等离子体中,并用靶材代替吸极以吸引离子向本身轰击,这时也就不存在单独的离子源了。

离子注入涉及到各种离子,并且要将其加速到很高的能量,所以总是采用具有单独离子源的设备。而离子束刻蚀两类设备都用:要求严格控制工作参数和真空度时,采用前者;如果是进行简单的工作,可以采用后者。溅射镀膜和离子镀一般不采用有单独离子源的设备。

最简单的一种没有单独离子源的设备,实际上就是一个直流二级辉光放电装置。

7.2.3.1 离子刻蚀

1.离子刻蚀的原理

离子刻蚀是从工件上撞击溅射去除材料的过程。用能量为0.5~5keV的离子束轰击工件,当入射离子动量传递到工件表面使其原子的能量超过原子间的结合力时,原子就从工件表面上被撞击溅射出来从而达到刻蚀的目的,如图7.2-9a所示。为了避免入射离子与工件材料发生化学反应,必须采用惰性元素的离子。氩的原子序数大,且价格便宜,所以通常用氩离子进行轰击刻蚀。由于离子直径很小(约十分之几纳米),可以认为离子刻蚀过程是逐个原子剥离的过程,所以又称离子铣削。刻蚀的分辨率可达微米甚至亚微米级,但刻蚀速度很低,剥离速度大约每秒一层到几层原子。

表7.2-6列出了某些材料的刻蚀率。

图7.2-9 采用有单独离子源的设备进行各种离子束加工的示意图

a)离子刻蚀 b)溅射沉积 c)离子镀 d)离子注入

1—离子源 2—狭缝 3—离子束 4—工件 5—反射板

表7.2-6 典型材料的刻蚀率

刻蚀加工时,可根据不同加工需要分别对离子的入射能量、束流大小、离子入射到工件的角度(入射角)以及工作室气压等进行调节与控制。用氩离子轰击加工表面时,其效率取决于离子入射能量和入射角。离子入射能量从100eV增加到1000eV,刻蚀率随入射能量的增加而迅速增加,而后增加速率逐渐减慢。离子刻蚀率随入射角的增加而增加,但入射角增大会使表面有效束流减小,一般入射角在40°~60°时刻蚀效率最高。

2.离子刻蚀的特点

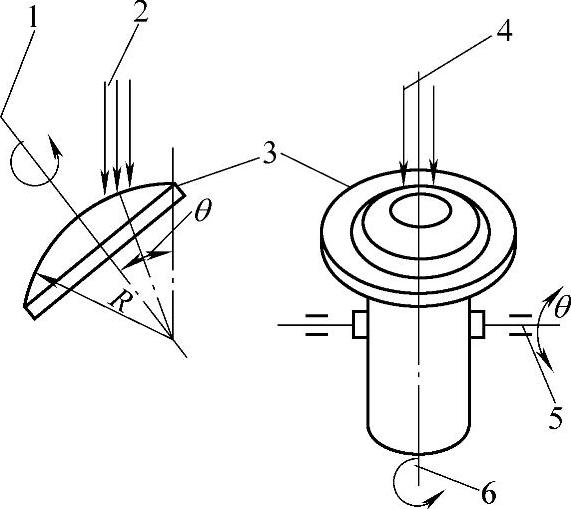

离子刻蚀的特点见表7.2-7。

表7.2-7 离子刻蚀的特点

3.离子刻蚀的典型应用

离子刻蚀已成为研究和制作大规模和超大规模集成电路、声表面波器件、磁泡器件、微波器件、集成光路、超导器件、动压气体轴承、光栅、红外器件、超高频压电晶体器件及透射电镜用样品等新材料、新器件的有力手段。

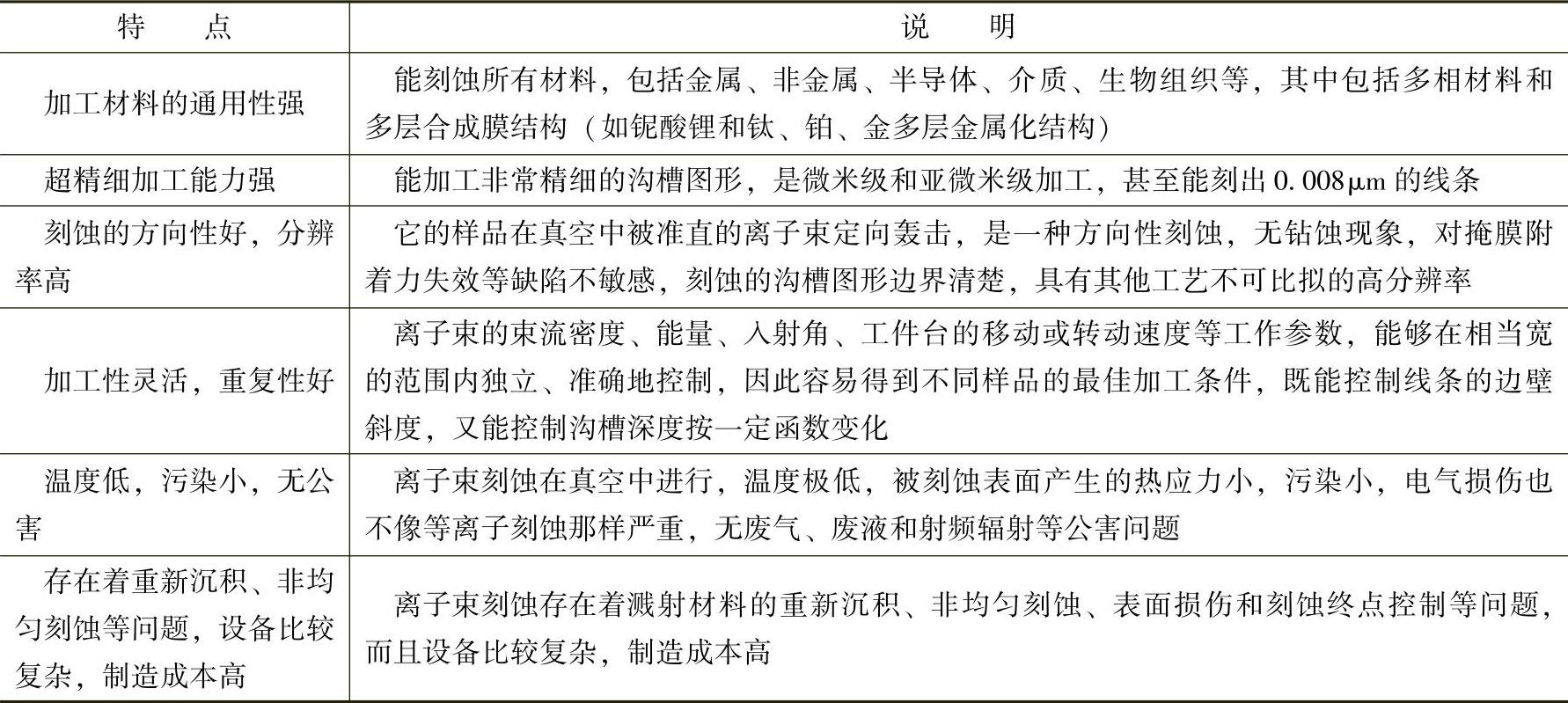

(1)固体器件的超精细图形刻蚀 应用离子刻蚀技术加工陀螺仪空气轴承和动压马达上的沟槽,分辨率高,重复精度一致性好,加工非球面透镜可达到其他加工方法不能达到的精度。图7.2-10所示为离子束加工非球面透镜的原理图。为了达到预定的要求,加工过程中透镜不仅要沿自身轴线回转,而且要作摆动运动θ,可用精确计算值来控制整个加工过程,或利用激光干涉仪在加工过程中边测量边控制,形成闭环系统。

(2)材料和器件的减薄 离子束刻蚀还用来减薄石英晶体振荡器和压电传感器。刻蚀减薄探测器的探头,可大大提高其灵敏度,如国内已用离子束加工出厚度为40μm且自己支撑的高灵敏探测器头。还用离子束刻蚀月球岩样品,使其从10μm减薄到10nm,还可在厚为10nm的Au-Pa膜上刻出8nm的线条来。

(3)表面修琢、抛光和清洗 用离子束轰击已机械磨光的玻璃时,玻璃表面1μm左右被剥离并形成极光滑的表面;用离子束轰击厚度为0.2mm的玻璃,能改变其折射率的分布,使之具有偏光作用;玻璃纤维用离子束轰击后,变为具有不同折射率的光导材料;离子束加工还能使太阳能电池具有非反射纹理表面。

图7.2-10 离子束加工非球面透镜原理

1—回转轴 2、4—离子束 3—工件 5—摆动轴 6—回转轴

7.2.3.2 离子溅射镀膜

1.离子溅射镀膜的原理

离子溅射沉积也是用能量为0.5~5keV的氩离子轰击某种材料制成的靶,离子将靶材原子击出后垂直沉积在靶材附近的工件上,使工件表面镀上一层薄膜,如图7.2-9b所示。所以,溅射沉积是一种镀膜工艺。

对于一般的溅射装置而言,溅射膜的形成是利用真空辉光放电加速正离子,使其轰击靶材表面而引起的溅射现象使靶材表面放出的粒子沉积到基片上而形成薄膜的。

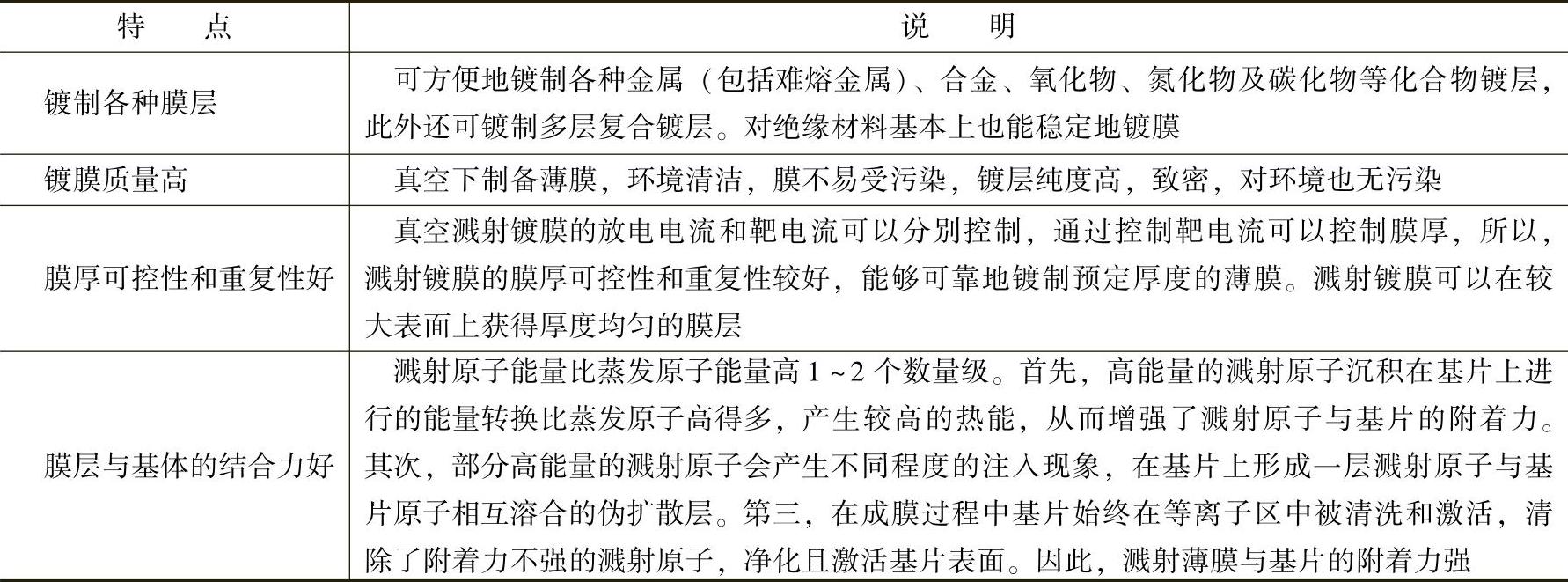

2.离子溅射镀膜的特点

溅射镀膜与其他镀膜方法(离子镀除外)相比的特点见表7.2-8。

表7.2-8 离子溅射镀膜的特点

3.离子溅射镀膜的应用

离子溅射镀膜是基于离子溅射效应的一种镀膜工艺,特别适合于开发新功能的薄膜材料和薄膜膜系,不同的溅射技术所采用的放电方式不同,如直流二极溅射利用直流辉光放电,三极溅射是利用热阴极支持的辉光放电,而磁控溅射则是利用环状磁场控制下的辉光放电。直流二极溅射和三极溅射由于生产率低、等离子体区不均匀等原因,难以在实际生产中大量应用。磁控溅射与其他溅射技术相比,具有高速、低温、低损耗等优点,即镀膜速度快、基片温升小、没有高能电子轰击基片所造成的损伤。

离子溅射镀膜工艺适用于合金膜和化合物膜等的镀制。在各种镀膜技术中,溅射沉积最适合于镀制合金膜,具体方法有三种:多靶溅射、镶嵌靶溅射和合金靶溅射。这些方法均采用直流溅射,且只适用于导电的靶材。化合物膜通常是指由金属元素的化合物镀成薄膜,镀膜的方法包括直流溅射、射频溅射和反映溅射等三种。

离子溅射镀膜的具体应用举例如下:

用磁控溅射在高速钢刀具上镀氮化钛(TiN)硬质膜,可以显著提高刀具的寿命。由于氮化钛具有良好的导电性,可以采用直流溅射,直流磁控溅射的镀膜速度可达300nm/min。在镀膜过程中,氮化钛膜的色泽逐渐由金属光泽变成明亮的金黄色。

在齿轮的齿面和轴承上可以采用离子溅射镀制二硫化钼(MoS2)润滑膜,其厚度为0.2~0.6μm,其摩擦因数为0.04。溅射时,采用直流溅射或射频溅射,靶材是用二硫化钼粉末压制成形。但为得到晶态薄膜,必须严格控制工艺参数。

离子溅射还可用于制造薄壁零件,其最大特点是不受材料限制,可以制成陶瓷和多元合金的薄壁零件。例如,某零件是直径为15mm的管件,壁厚63.5μm,材料为10元合金,其成分为48.572%Fe+42%Ni+5.4%Cr+2.4%Ti+0.65%Al+0.5%Si+0.4%Mn+0.05%Cu+0.02%C+0.008%S(质量分数)。先用铝棒车成芯轴,而后镀膜。镀膜后,用氢氧化钠的水溶液将铝芯全部溶蚀,即可取下零件。

7.2.3.3 离子镀

1.离子镀的原理

离子镀也称离子溅射辅助沉积,它是用0.5~5keV的氩离子,在镀膜时同时轰击靶材和工件表面,如图7.2-9c所示,目的是为了增强膜材与工件基材间的结合力。也可将靶材高温蒸发,同时进行离子撞击镀膜。

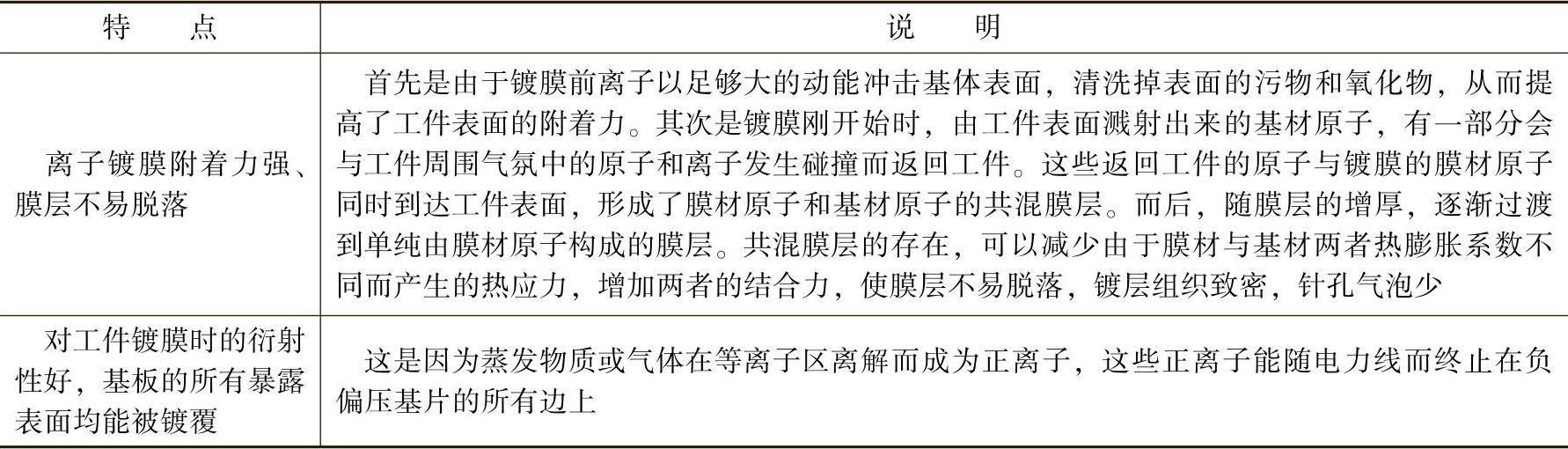

2.离子镀的特点

离子镀的特点见表7.2-9。

表7.2-9 离子镀的特点

3.离子镀的应用

离子镀的可镀材料广泛,可在金属或非金属表面上镀制金属或非金属材料,各种合金、化合物、某些合成材料、半导体材料、高熔点材料均可镀覆。

离子镀技术已用于镀制润滑膜、耐热膜、耐蚀膜、耐磨膜、装饰膜和电气膜等。例如,在表壳或表带上镀氮化钛膜,呈金黄色,它的反射率与18K金镀膜相近,耐磨性和耐蚀性大大优于镀金膜和不锈钢,价格仅为黄金的1/60。离子镀装饰膜还用于工艺美术品的首饰、景泰蓝等以及金笔套、餐具等的修饰上,膜厚仅为1.5~2μm。

离子镀膜代替镀硬铬,可减少镀铬的危害。2~3μm厚的氮化钛膜可代替20~30μm厚的硬铬镀层。航空工业中采用离子镀铝代替飞机部件镀镉。

用离子镀的方法在切削刀具表面镀氮化钛、碳化钛等硬质层,可以提高刀具的使用寿命。试验表明,在高速钢刀具上用离子镀镀氮化钛,刀具使用寿命可提高1~2倍。离子镀也可用于齿轮滚刀、铣刀等复杂刀具。目前,我国的各种进、出口刀具大多经过镀膜工艺处理,国内使用的国产刀具经TiN镀膜处理的尚不多见,但已做了大量的试验性工作,获得了很多经验,取得了显著进步,解决了不少实际难题。

图7.2-11和图7.2-12所示为经离子镀膜处理后的部分刀具和气缸套。

图7.2-11 经离子镀膜后的刀具、气缸套

图7.2-12 经离子镀膜后的部分刀具

7.2.3.4 离子注入

1.离子注入的原理

离子注入是用5~500keV较高能量的离子束直接垂直轰击工件,离子束与材料中的原子或分子将发生一系列物理的和化学的相互作用,入射离子逐渐损失能量,最后停留在材料中,并引起材料表面成分、结构和性能发生变化,从而优化材料表面性能,或取得某些新的优异性能。离子注入的原理如图7.2-9d所示。根据加工目的的不同,可选用不同的离子注入,如磷、硼、碳、氮等的离子。

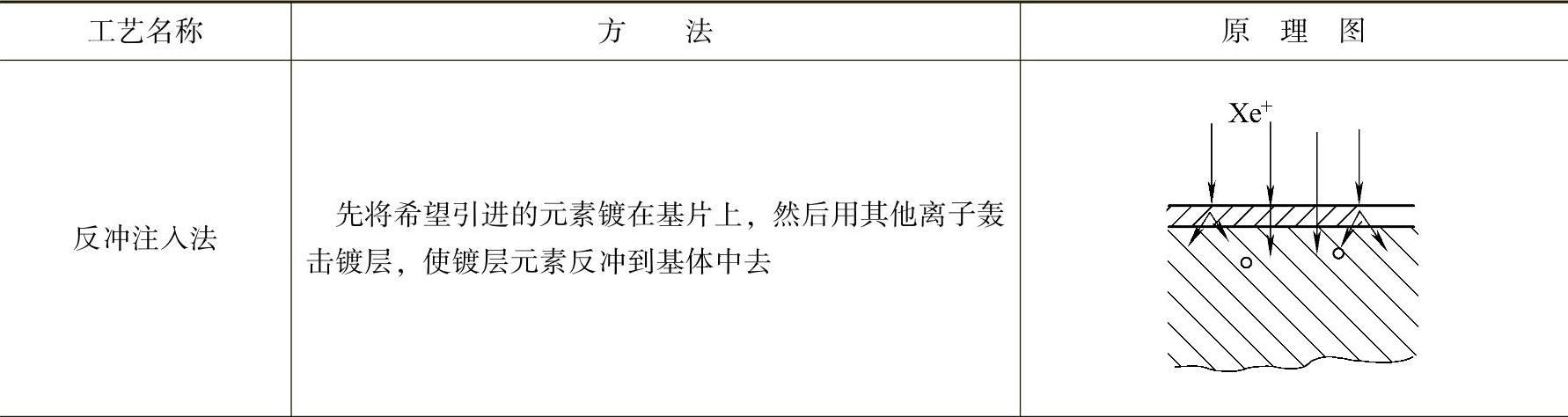

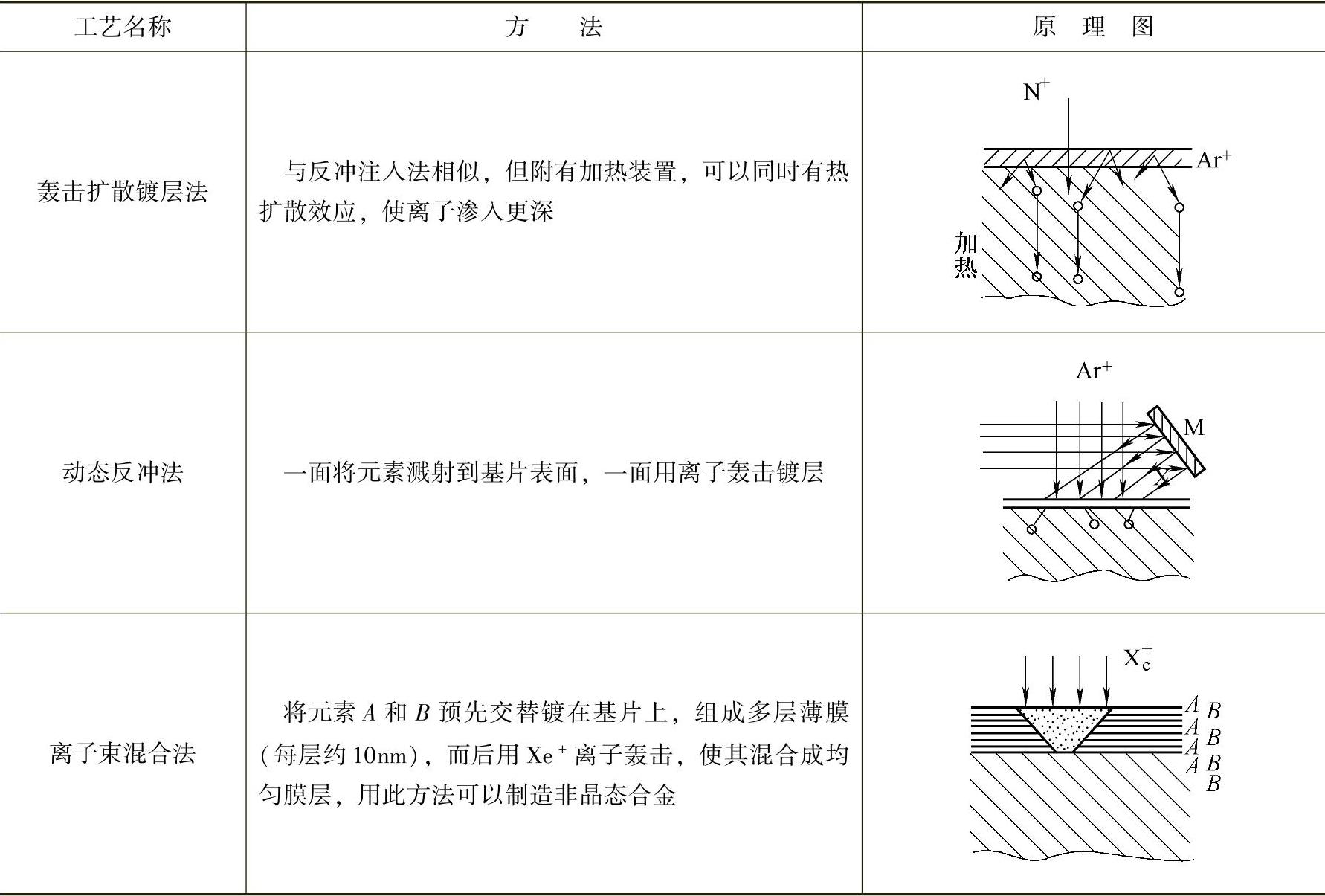

常规的离子注入是用带能离子本身打进材料表面的。近年来还发展出了几种新的工艺方法,见表7.2-10。(https://www.xing528.com)

表7.2-10 几种变异的离子束注入方法

(续)

2.离子注入的特点和局限性

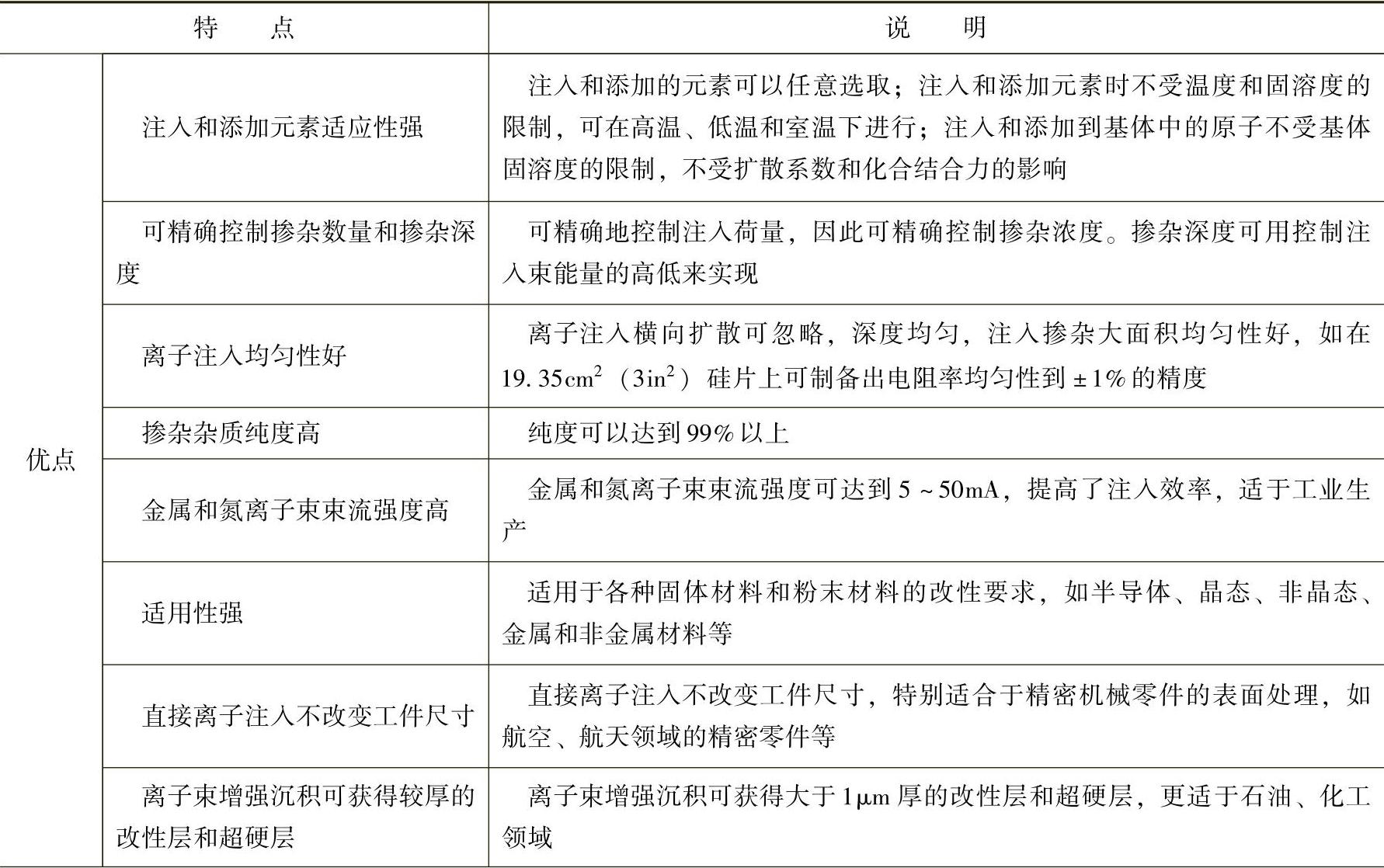

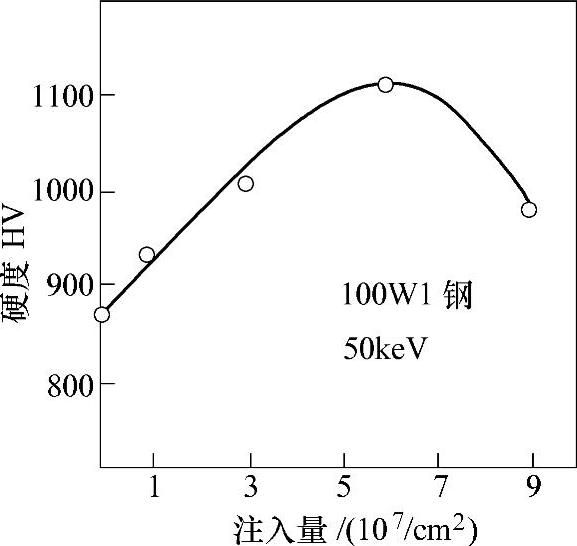

离子注入的优点和局限性见表7.2-11。

表7.2-11 离子注入的优点和局限性

(续)

3.离子注入的典型应用

离子注入是向工件表面直接注入离子,不受热力学的限制,可以注入任何离子,且注入量可以精确控制。注入的离子是固溶在工件材料中的,含量可达10%~40%(质量分数),注入深度可达1μm,甚至更深。国内外普遍在半导体上应用离子注入,是把硼、磷等“杂质”离子注入半导体,用以改变导电型式(P型或N型)和制造PN结,制造那些通常用热扩散难以获得特殊要求的半导体器件。由于离子注入的数量、结的含量、注入的区域等都可以精确控制,所以离子注入成为制作半导体器件和大面积集成电路的重要手段。

离子注入改善金属表面性能方面的应用正在形成一个新兴的领域。离子注入对金属表面进行掺杂,是在非平衡状态下进行的,能注入互不相溶的杂质而形成一般冶金工艺无法制得的一些新的合金。如将W注入到低温的Cu靶中,可得到W-Cu合金等。

离子注入可以提高材料的耐蚀性能。如把Cr注入Cu,能得到一种新的亚稳态表面相,从而改善铜材料的耐蚀性能。离子注入还能改善金属材料的抗氧化性能。

离子注入可以提高材料的耐磨性能。如在低碳钢中注入N、B、Mo等,在磨损过程中,表面局部温升形成温度梯度,使注入离子向衬底扩散,同时注入离子又被表面的位错网络限制,不能推移很深。这样,在材料磨损过程中,不断在表面形成硬化层,提高了材料的耐磨性。离子注入还可提高金属材料的硬度,这是因为注入离子及其凝集物将引起材料晶格畸变、缺陷增多的缘故。如在纯铁中注入B,其显微硬度可提高20%。用Si注入Fe,可形成马氏体结构的强化层。

离子注入也可改善金属材料的润滑性能,是因为离了注入表层,在相对摩擦过程中,这些被注入的细粒起到了润滑作用,从而提高了材料的使用寿命。如把C+、N+注入碳化钨中,其工作寿命可大大延长。此外,离子注入在光学方面可以制造光波导。例如,对石英玻璃进行离子注入,可增加折射率而形成光波导。离子注入还用于改善磁泡材料性能,制造超导材料,如在铌线表面注入锡,则表面生成了具有超导性Nb3Sn层的导线。

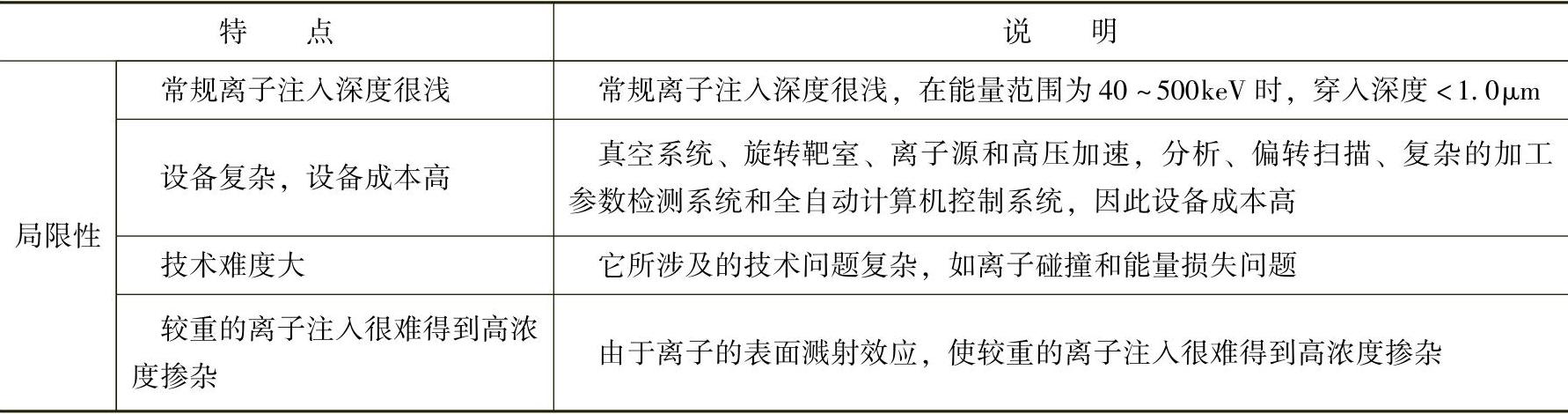

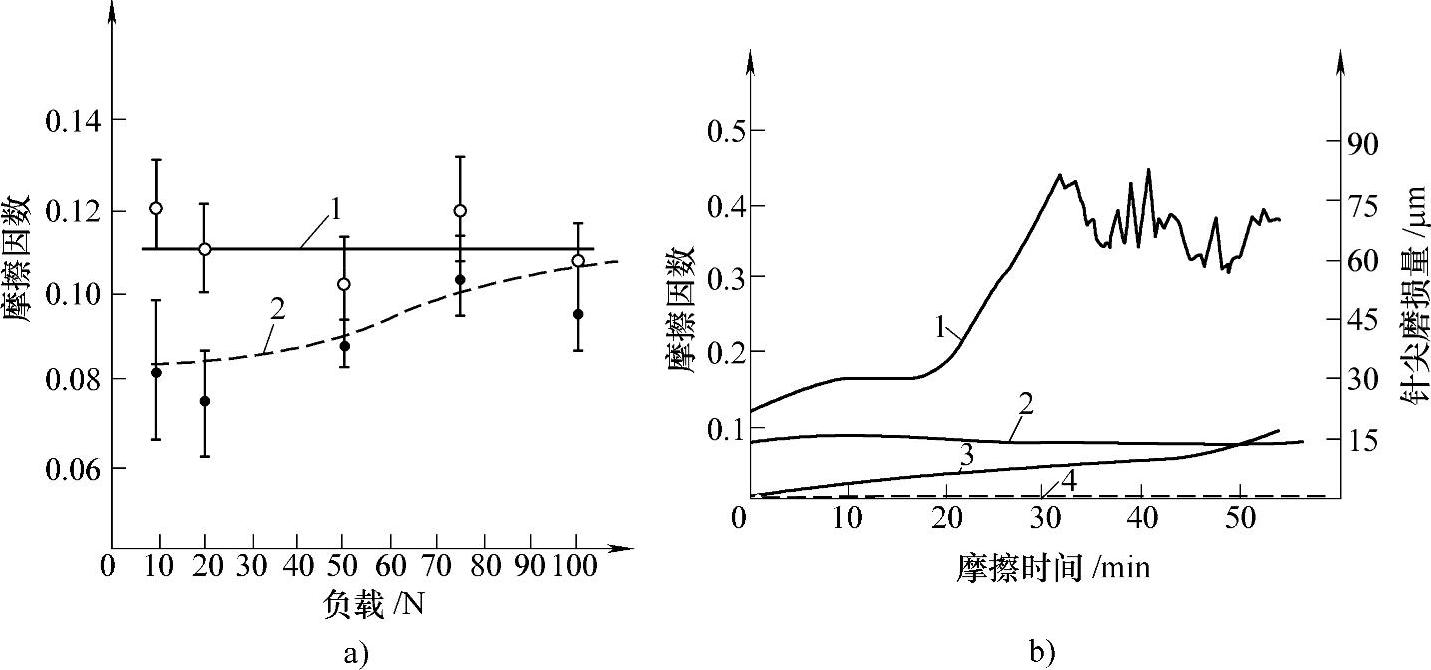

图7.2-13~图7.2-16所示为氮离子注入改变材料表面性能的实例。

图7.2-13所示为N离子注入高纯铁中N原子浓度分布、退火和结构的变化,低注入量预注入(2.5×1017/cm2,500keV)形成α′相,并镶嵌少量的ε相,在镶嵌相中约有25%的N原子(见图7.2-13a)。而高注入量预注入(6.5×1017/cm2,500keV)后,ε相占优势,并形成了ε相氮化物薄层,少量的α′相存在,在接近表面区有着孤立的ε相存在(见图7.2-13a)。对N注入(2.5×1017/cm2,500keV)高纯铁经过200℃退火后,α′相成核,并且靠近表面形成了薄层(见图7.2-13b)。许多研究表明,这时存在着α′→α″转换。更高退火温度退火后(图7.2-13c),X射线衍射分析表明,在低注入量时,存在有α″向γ′相变换过程。在高注入量时,α′相消失,而ε相仍然如故。退火温度在315℃时,在低注入量时,α″相转变成γ′相而消失,仅有少量的γ′相在α-Fe中析出;在高注入量时,γ′相在ε/α相界面处成核析出。γ′相生长而进入ε相内(见图7.2-13d)。如果用1MeV的N离子注入通过这种γ′相,样品温度保持在300℃时,N原子向界面集中,促使γ′相生长。在低注入量时,γ′相生长,而在高注入量时,γ′相生长并形成连续层(见图7.2-13e)。

图7.2-14给出了不同注入条件下N离子注入α-Fe平均磨损深度与研磨时间的关系,针头负载为5N。当注入温度为130℃时,仅有0.1μm厚的ζ-Fe2N生成。当注入温度为380℃时,注量为1×1017/cm2时,氮化物相以ε-Fe3N为主,磨损率为2×10-6mm3/(N·m)(盘磨损体积/单位垂直负载/单位滑动距离)。而未注入样品磨损率为8×10-6mm3/(N·m)。当注入温度为380℃时,注入量为1×1018/cm2时,有0.6μm厚的γ′-Fe4N形成,磨损率低到4×10-7mm3/(N·m),抗磨损率提高20倍。

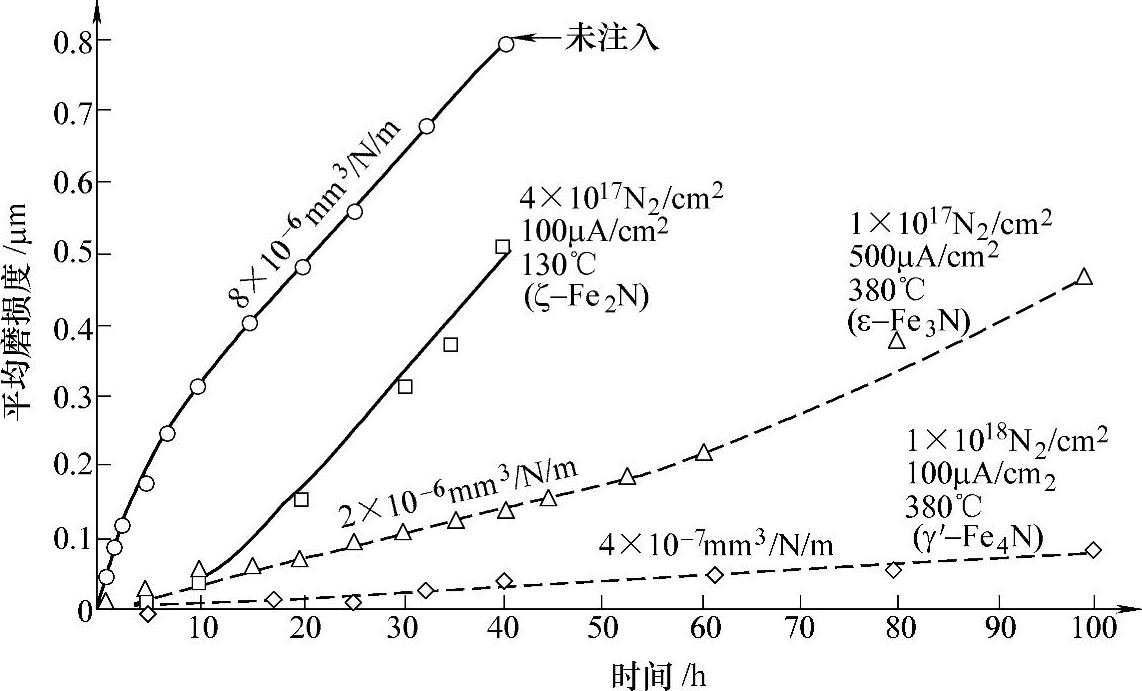

图7.2-15给出了N离子注入100W1(齿轮)钢硬度与注入量的关系,可以看出,注入后,钢表面硬度均有明显的提高,当注入量达到6×1017/cm2时,硬度最高。

图7.2-13 N离子注入高纯铁中N原子浓度分布、退火和结构的变化

图7.2-16a和图7.2-16b上分别给出了N离子注入合金钢(WC-6%Co)和中碳钢表面摩擦系数的测量结果。可以看出,注入后表面摩擦系数明显下降。图7.2-16b还给出了磨损量与摩擦事件的关系,可以看出,注入后表面抗磨损特性明显增强。

图7.2-14 N离子注入(60keV)α-Fe平均磨损深度与研磨时间的关系

图7.2-15 N离子注入材料表面硬度测量结果

由于离子注入的特点,科学家对各个领域中常用的各种工具和工件进行了离子注入改性的工业应用试验,取得了丰硕的成果。具体归纳出如下几个方面:

图7.2-16 N离子注入表面摩擦系数与负载和摩擦时间的关系

a)N离子注入合金钢(WC-6%Co) b)N离子注入(30keV,3.2×1017/cm2)中碳钢

1—未注入摩擦 2—N注入摩擦 3—未注入磨损 4—N注入磨损

1)各种金属加工的工具类,如模具、冲头、切刀、丝锥、铣刀、钻头、圆盘铣刀、齿轮滚刀、轴,包括金刚石类、碳化物和碳化钨工具等。

2)自动化工业、航空、航天工业中的轴承、齿轮、航天马达叶片、阀门。

3)纺织工业中的凸轮、梭子、导线环、导线器。

4)造纸工业中的切纸刀、裁纸刀、焊缝清理刀。

5)塑料工业中的注塑模、喷射笔、挤压模、冲压模、喷嘴。

6)电气工业和化学工业中的电池元件、电流继电器、继电器接触器、开关转换器。

7)核子工业中的反应堆元件抗辐照、抗腐蚀,防止起泡产生。

8)食品工业中的进料螺栓、不锈钢工件和碾碎机部件。

9)金银器制造中的特殊工具、刀子、刀片、剪刀、餐具。

10)木材加工中的圆锯、平锯、压榨机部件。

11)生物医疗中的修补夹具、人造关节、人造膝盖、髋关节、外科工具、修牙工具、牙钻头、手术刀片、硅橡胶、聚合物植入材料、人工移植。人工心脏瓣膜、导尿管。

表7.2-12列出了离子注入在工业方面的应用示例。

表7.2-12 离子注入在工业方面的应用示例

(续)

离子注入的应用范围在不断扩大,随离子束技术的进步,现在已经可在半真空或非真空条件下进行离子束加工。

7.2.3.5 离子束曝光

1.离子束曝光的原理

离子束曝光又称为离子束光刻,在微细加工领域中应用极为广泛。同电子束曝光相似,它是利用原子被离化后形成的离子束流作为光源,可对抗蚀剂进行曝光,从而获得微细线条的图形。曝光机理是由于离子束照射抗蚀剂并在其中沉积能量,使抗蚀剂起降解或交联反应,形成良溶胶或非溶凝胶,通过显影获得溶与非溶的对比图形。

2.离子束曝光的特点

与电子束曝光技术相比,离子束曝光技术的特点见表7.2-13。

表7.2-13 离子束曝光的特点

3.离子束曝光的应用

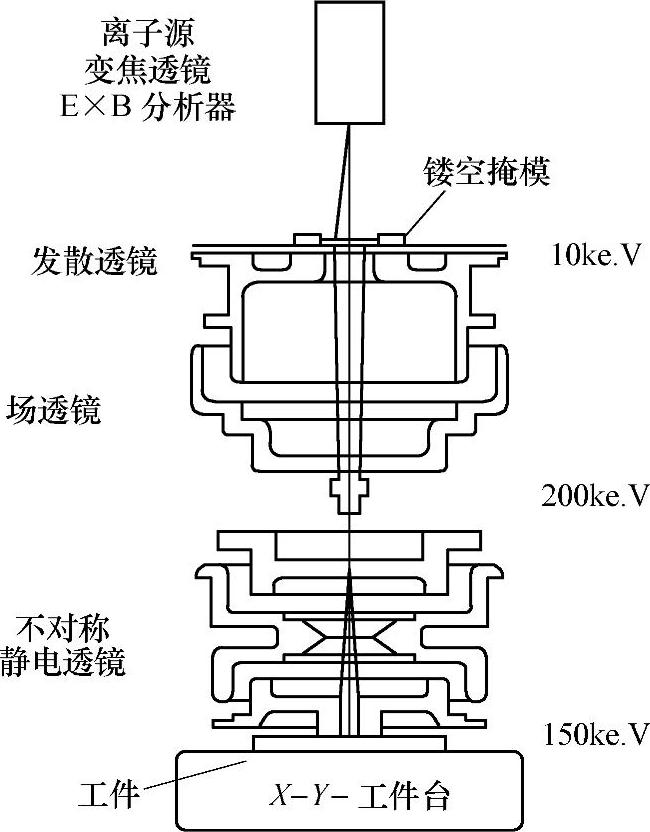

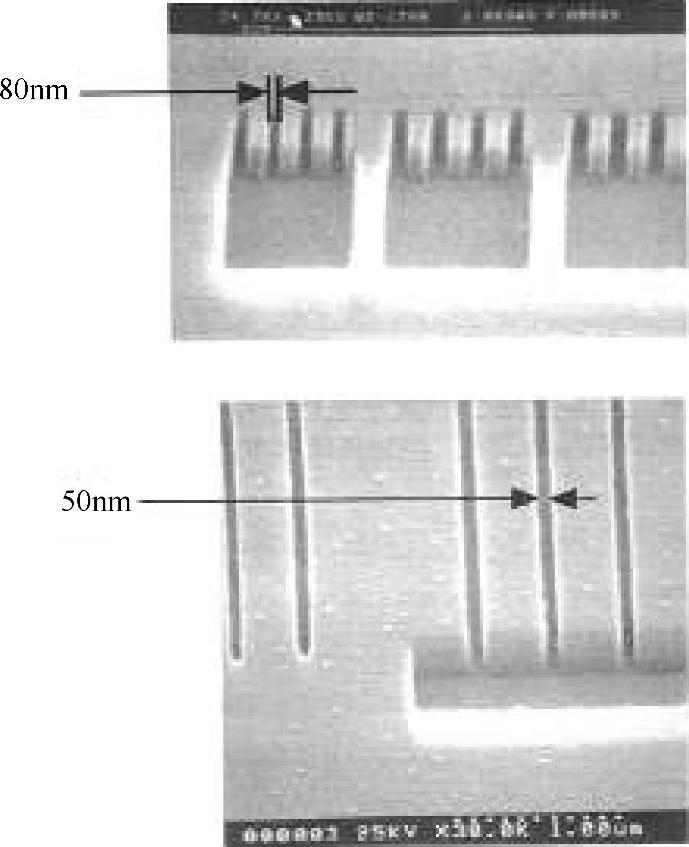

与目前发展的比较完善的电子束曝光技术相比,虽然现在离子束曝光技术正处于发展和探索尝试阶段,但其进步很快。离子束曝光是一项正在急速被开发利用的图形曝光技术。目前,已经出现了与电子束曝光技术相对应的聚焦离子束曝光技术和投影离子束曝光技术。聚焦离子束曝光技术发展最早,在实验研究中可获得10nm的分辨率。该技术由于效率低,很难在生产中作为曝光工具得到应用,目前主要用作VLSI中的掩膜修补工具和特殊器件的修整。由于聚焦离子束曝光技术的缺点,人们发展了具有较高曝光效率的投影离子束曝光技术。1996年,由先进光刻公司(Advanced Lithography Group,ALG)推出了第一台生产型投影离子束曝光系统ALG—1000。该系统的离子光学柱构造如图7.2-17所示。图7.2-18所示为投影离子束曝光在抗蚀剂上得到的80nm和5nm的特征尺寸。

图7.2-17 ALG—1000投影离子束曝光系统的离子光学柱构造

图7.2-18 投影离子束曝光得到的抗蚀剂图形(间隙宽度50nm和80nm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。