快速原型制造技术(Rapid Prototyping&Manufacturing,简称RPM)综合机械、电子、光学、材料等学科,能够自动、直接、快速、精确地将设计思想转化为具有一定功能的原型或直接制造零件/模具,它是当前世界上先进的产品开发与快速工具制造技术,这种技术在逆向工程技术中占有十分重要的地位。

1.RPM技术的产生与发展

机械制造中,在产品设计完成到批量生产前,往往需要制造产品的原型样品,以便尽快地对产品设计进行验证和改进。如果按常规方法制作产品原型,一般需采用多种机床加工或手工造型,时间长达几周或几个月,加工费用昂贵。另外,对于某些复杂形状的零件和硬质合金材料,即使采用多轴CNC加工也还存在一些无法解决的问题。

快速原型技术理念最早由日本的Kodama于1980年提出,20世纪80年代末、90年代初得到较快发展。快速原型技术突破了传统的加工模式,不需机械加工设备即可快速地制造形状极为复杂的工件,有效地缩短了产品的研究开发周期,被认为是近30年制造技术领域的一次重大突破,有人称为继数控技术之后的制造领域又一场技术革命。

目前,全球范围出现了数十种RPM工艺技术,有数百家公司从事这项技术的开发、商品化生产和技术服务工作。1995年RPM的市场增长率为49%,1996年RPM设备市场销售额已达4.2亿美元,1998年达到10亿美元。

在国家自然科学基金委和科技部的支持下,我国于20世纪90年代初进入RPM领域。清华大学、西安交通大学、华中科技大学、南京航空航天大学等单位对RPM设备、材料和软件方面进行了大量的研究,并先后完成了产品的开发和商品化工作,许多关键技术达到或领先国际先进水平。

2.RPM技术原理

传统的零件加工过程是先制造毛坯,然后经切削加工,从毛坯上去除多余的材料得到零件的形状和尺寸,这种方法统称为材料去除制造。

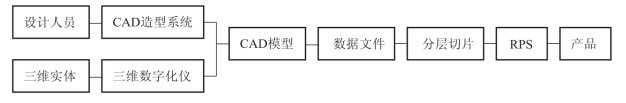

快速原型技术彻底摆脱了传统的“去除”加工法,而基于“材料逐层堆积”的制造理念,将复杂的三维加工分解为简单的材料二维的组合,它能在CAD模型的直接驱动下,快速制造任意复杂形状的三维实体,是一种全新的制造技术,其工艺流程如图2-112所示。

图2-112 快速成形工艺流程

(1)建立产品的三维CAD模型

设计人员可以应用各种三维CAD造型系统,包括Solidworks、Solidedge、UG、Pro/E、Ideas等进行三维实体造型,将设计人员所构思的零件概念模型转换为三维CAD数据模型。也可通过三坐标测量仪、激光扫描仪、核磁共振图像、实体影像等方法对三维实体进行反求,获取三维数据,以此建立实体的CAD模型。

(2)三维模型的近似处理

由三维造型系统将零件CAD数据模型转换成一种可被快速成形系统所能接受的数据文件,如STL、IGES等格式文件。目前,绝大多数快速成形系统采用STL格式文件,因STL文件易于进行分层切片处理。所谓STL格式文件即为对三维实体内外表面进行离散化所形成的三角形文件,所有CAD造型系统均具有对三维实体输出STL文件的功能。

(3)三维模型的Z向离散化(即分层处理)

将三维实体沿给定的方向切成一个个二维薄片的过程,薄片的厚度可根据快速成形系统制造精度在0.05~0.5 mm选择。

(4)逐层堆积制造

快速成形系统根据层片几何信息,生成层片加工数控代码,用以控制成形机的加工运动。在计算机的控制下,根据生成的数控指令,RP系统中的成形头(如激光扫描头或喷头)在X-Y平面内按截面轮廓进行扫描,固化液态树脂(或切割纸、烧结粉末材料、喷射热熔材料),从而堆积出当前的一个层片,并将当前层与已加工好的零件部分黏合。然后,成形机工作台面下降一个层厚的距离,再堆积新的一层。如此反复进行,直到整个零件加工完毕。

(5)后处理

对完成的原型进行处理,如深度固化、去除支撑、修磨、着色等,使之达到要求。

3.典型的RPM工艺方法

自从1988年世界第一台快速成形机问世以来,各种不同的快速原型工艺相继出现,并逐渐成熟。目前快速原型方法有几十种,其中以SLA、LOM、SLS、FDM工艺使用最为广泛和成熟。下面简要介绍几种典型的快速原型工艺的基本原理。

(1)光敏液相固化法(Stereo Lithography Apparatus,SLA)

光敏液相固化法又称为立体印刷或立体光刻。该工艺是基于液态光敏树脂的光聚合原理工作的,这种液态材料在一定波长和功率的紫外光照射下能迅速发生光聚合反应,分子量急剧增大,材料就从液态转变成固态。

图2-113为SLA工艺原理图,液槽中盛满液态光敏树脂,氦-镉激光器或氩离子激光器发出的紫外激光束在偏转镜作用下,能在液体表面进行扫描,扫描的轨迹及光线的有无均按零件的各分层截面信息由计算机控制。成形开始时,工作平台在液面下一个确定的深度,聚焦后的光斑在液面上按计算机的指令逐点扫描,一层扫描完成后,光点扫描到的地方,光敏树脂液体被固化,而未被照射的地方仍是液态树脂。然后工作台下降一个层厚的高度,重新覆盖一层液态树脂,然后,刮刀将黏度较大的树脂液面刮平,再进行下一层的扫描加工,新固化的一层牢固地黏在前一层上,如此重复,直到整个零件制造完毕,得到一个三维实体原型。

SLA方法的工艺特点是:①可成形任意复杂形状的零件;②成形精度高,可达到±0.1 mm的制造精度;③材料利用率高,性能可靠。

SLA方法主要用于产品外形评估、功能试验、快速制造电极和各种快速模具;不足之处是所需设备及材料价格昂贵,光敏树脂有一定毒性,不符合绿色制造趋势。

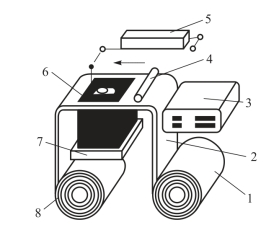

(2)叠层实体制造法(Laminated Object Manufacturing,LOM)

叠层实体制造法,也称分层实体制造,该工艺是利用背面带有粘胶的箔材或纸材相互黏结成形的。

图2-114为LOM工艺原理图。单面涂有热熔胶的纸卷套在供纸辊上,并跨过支撑辊缠绕在收纸辊上。伺服电动机带动收纸辊转动,使纸卷沿图中箭头所示的方向移动一定距离。工作台上升至与纸面接触,热压辊沿纸面自右向左滚压,加热纸背面的热熔胶,并使这一层纸与基板上的前一层纸黏合。CO2激光器发射的激光束跟踪零件的二维截面轮廓数据进行切割,并将轮廓外的废纸余料切割出方形小格,以便于成形过程完成后的剥离。每切割完一个截面,工作台连同被切出的轮廓层自动下降至一定高度,重复下一次工作循环,直至形成由一层层横截面黏叠的立体纸质原型零件。然后剥离废纸小方块,即可得到性能似硬木或塑料的“纸质模样产品”。LOM工艺成形速度快,成形材料便宜,无相变,无热应力,形状和尺寸精度稳定,但成形后废料剥离费时。适合于航空、汽车等行业中体积较大的制件。

图2-113 SLA工艺原理图

1—升降台;2—刮平器;3—液面;4—光敏树脂;5—紫外激光器;6—成形零件

图2-114 LOM工艺原理图

1—供纸辊;2—料带;3—控制计算机;4—热压辊;5—CO2激光器;6—加工平面;7—升降工作台;8—收纸辊

(3)选择性激光烧结法(Selective Laser Sintering,SLS)

选择性激光烧结工艺是利用粉末状材料在激光照射下烧结的原理,在计算机控制下层层堆积成形的。

图2-115为SLS工艺原理图。加工时,将材料粉末铺洒在已成形零件的上表面,并刮平;用高强度的CO2激光器在刚铺的新层上以一定的速度和能量密度按分层轮廓信息扫描出零件截面,材料粉末在高强度的激光照射下被烧结在一起,得到零件的截面,并与下面已成形的部分连接,未扫描过的地方仍然是松散的粉末;当一层截面烧结完后,铺上新的一层材料粉末,选择烧结下一层截面,如此反复直到整个零件加工完毕,得到一个三维实体原型。(https://www.xing528.com)

SLS工艺的特点是取材广泛,不需要另外的支撑材料。所用的材料包括石蜡粉、尼龙粉和其他熔点较低的粉末材料。

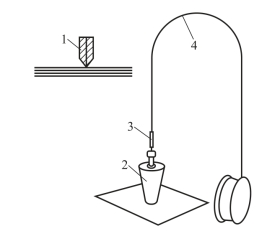

(4)熔融沉积制造法(Fused Deposition Modeling,FDM)

熔融沉积制造工艺是利用热塑性材料的热熔性、黏结性,在计算机控制下层层堆积成形的。

图2-115 SLS工艺原理图

1—扫描镜;2—激光束;3—平整辊;4—粉末;5—激光器

图2-116 FDM工艺原理图

1—喷头;2—成形工件;3—喷头;4—料丝

图2-116为FDM工艺原理图,其所使用的材料一般是蜡、ABS塑料、尼龙等热塑性材料,以丝状供料。材料通过送丝机构被送进带有一个微细喷嘴的喷头,并在喷头内被加热熔化。在计算机的控制下,喷头沿零件分层截面轮廓和填充轨迹运动,同时将熔化的材料挤出。材料挤出喷嘴后迅速凝固并与前一层熔结在一起。一个层片沉积完成后,工作台下降一个层厚的距离,继续熔喷沉积下一层,如此反复直到完成整个零件的加工。

FDM工艺无须激光系统,因而设备简单,运行费用便宜,尺寸精度高,表面光洁度好,特别适合薄壁零件,但需要支撑,这是其不足之处。

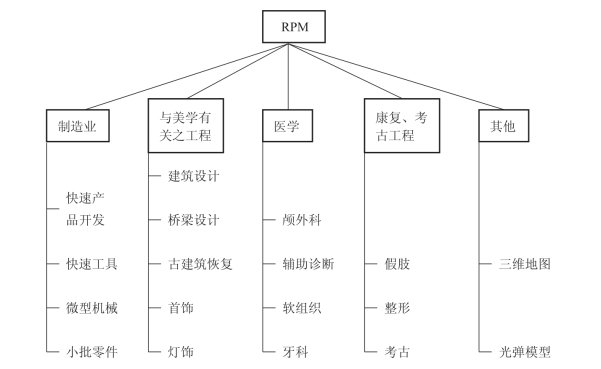

4.RPM技术的应用

如图2-117所示,RPM技术在国民经济极为广泛的领域得到了应用,并且还在向新的领域发展。

图2-117 RPM应用总图

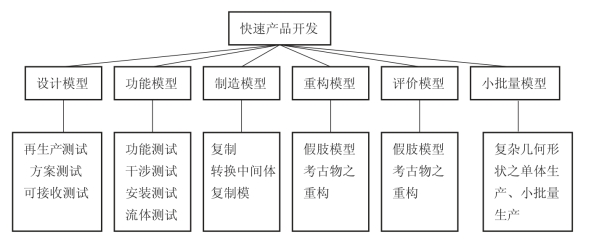

(1)快速产品开发

RPM在快速产品开发中的应用如图2-118所示。

图2-118 RPM在快速产品开发中应用总图

RPM在产品开发中的关键作用和重要意义是很明显的,它不受形状复杂程度的限制,可迅速地将显示于计算机屏幕上的设计结果变为可进一步评估的实物原型,根据该原型可对设计的正确性、造型的合理性、可装配和干涉性进行具体的检验。对于一些新产品,或像模具这样形状复杂、造价昂贵的零件,若根据CAD模型直接进行最终的加工制造,风险很大,有时往往需要多次返工才能成功,这不仅研制周期长,资金消耗也相当大。通过RPM原型的检验可将这种风险减小到最低限度。

采用RPM快速产品开发技术可减少产品开发成本30%~70%,缩短开发周期50%。如德国一公司开发光学照相机机体,采用RPM技术从CAD建模到原型制作仅需3.5天时间,耗费5 000马克;而用传统的方法则至少需一个月,耗费3万马克。

(2)RPM在医学领域中的应用

在医学上,应用RPM技术进行辅助诊断和辅助治疗的应用也得到日益推广。如脑外科、骨外科,可直接根据CT扫描和核磁共振数据转换成STL文件,再采用各种RPM工艺技术均可制造出病变处的实体结构,以帮助外科医生确定复杂的手术方案。在骨骼制造和人的器官制造上,RPM有着独特的用处,如人的右腿遭遇粉碎性骨折,则用左腿的CT数据经对称处理后可获得右腿粉碎破坏处的骨组织结构数据,通过RPM技术制取骨骼原型,可取代已破坏的骨骼,注以生长素,可在若干天后与原骨骼组织长为一体。这项技术已被清华大学等单位掌握开始应用。

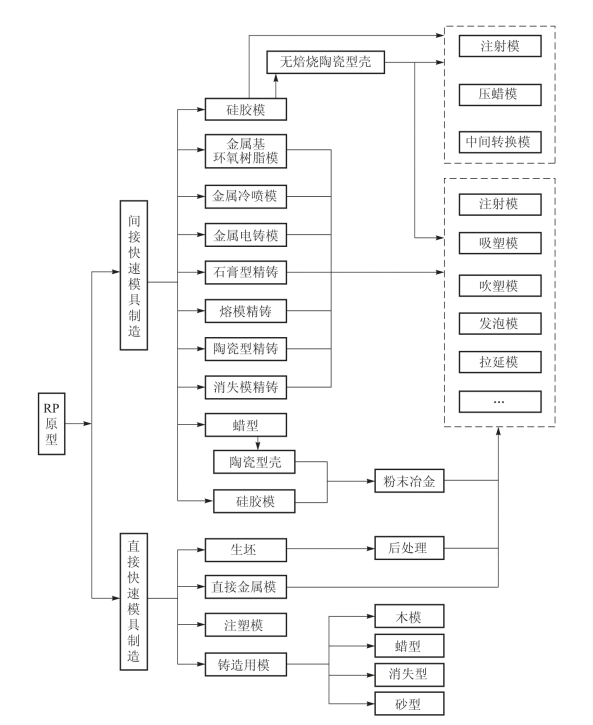

(3)快速模具制造(Rapid Tooling,RT)

随着多品种小批量时代的到来以及快速占领市场的需要,开发快速经济型模具越来越引起人们的重视。RT技术无须数控铣削,无须电火花加工,无须专用工装,直接根据RPM原型可将复杂的模具型腔制造出来,是当今RPM技术的最大优势。RT技术与传统模具制造技术相比,可节省三分之一的时间和成本。图2-119为各种基于快速原型的RT技术示意图。由图示可见,RT技术可分为直接制模和间接制模两大类,各自又都有许多不同的工艺方法,范围之广,足以使人们根据产品规格、性能要求、精度需要、成本控制、交货期限来选择合适的技术路线。

1)间接制模。间接制模是指利用RPM技术首先制造模芯,然后用此模芯复制软质模具,或制作金属硬模具,或者制作加工硬模具的工具。相对于直接制模来说,间接制模技术比较成熟,常用的技术方法和工艺有以下几种。

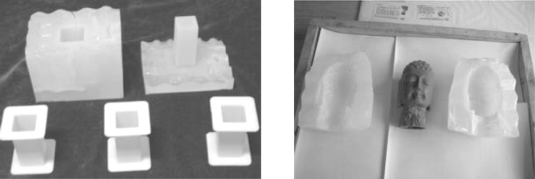

①硅橡胶浇注法。硅橡胶浇注法是以RPM原型为母模,采用硫化的有机硅橡胶制作硅橡胶软模。其工艺过程为:对RPM原型进行表面处理,并在原型表面涂洒脱模剂;将原型放置在模框内并进行固定,同时在真空室对硅橡胶进行配置混合;抽去气泡,向已准备好的模框内浇注混合的硅橡胶液;待硅橡胶固化后开模,取出原型,便得到所需的硅橡胶模。这种RT工艺方法可不考虑增设模具拔模斜度,有较好的切割性能,用薄刀片就可容易地将硅橡胶切开。因此,用硅橡胶来复制软质模具时,可以先不分上下模,整体浇注出模具后再由预定的分模面将其切开,取出原型,即可得到上下模。目前高温硫化硅橡胶模可作为压铸模,铸造如锌合金这样的金属件,寿命可达200~500件。如图2-120所示为硅橡胶浇注法制作的模具。

图2-119 快速模具制造工艺路线

图2-120 利用硅橡胶浇注法制作的线圈模具和佛头模具

②树脂浇注法。树脂浇注法是以液态环氧树脂作为基体材料,将RPM原型进行表面处理并涂洒脱模剂,选择设计分型面,然后进行环氧树脂浇注,取出原型后,便得到所需软质模具。环氧树脂模的制作工艺简单,成本低廉,传热性好、强度高,适合于注塑模、吸塑模等模具,其寿命可达3 000件。

③精密铸造陶瓷型模具。其工艺过程为:RPM原型→复制硅橡胶或环氧树脂软模→移去母模原型→利用软模浇注或喷涂陶瓷浆料并硬化→浇注金属形成金属模→金属模型腔表面抛光→加入浇注系统和冷却系统→批量生产用注塑模具。

④电铸法制作金属模。工艺过程:RPM原型→复制软模→移去母模原型→在软模中浇注石蜡石膏模型→石蜡石膏模型表面金属化处理→电铸、形成金属硬壳→制作背衬→加入浇注系统和冷却系统→作为注塑、压铸模具。

⑤金属熔射喷涂法制作金属模。工艺过程:RPM原型表面处理→原型表面喷涂雾状金属、形成金属硬壳→制作背衬→加入浇注系统和冷却系统→作为注塑、压铸模具。所制作的模具力学性能好,可以作为工作压力较高的模具。

⑥熔模铸造制作模具。工艺过程:RPM原型→制作蜡模压型→蜡模→利用蜡模熔模铸造制成金属模。

2)直接制模。随着RPM技术的发展,可用来制造原型的材料越来越多,性能也在不断改进,一些非金属RPM原型已有较好的机械强度和热稳定性,可以直接用作模具。如采用LOM工艺的纸基原型,坚如硬木,可承受200℃的高温,并可进行机械加工,经适当的表面处理,如喷涂清漆、高分子材料或金属后,可作为砂型铸造的木模、低熔点合金的铸模、试制用的注塑模及熔模铸造用的蜡模成形模。若作为砂型铸造木模时,纸基原型可制作50~100件砂型,用作蜡模成形模时可注射100件以上的蜡模。

利用SLS工艺烧结由聚合物包覆的金属粉末,可得到金属的实体原型,经过对该原型的后处理,即高温熔化蒸发其中的聚合物,然后在高温下烧结,再渗入熔点较低的如铜之类的金属后可直接得到金属模具。这种模具可用作吹塑模或注塑模,其寿命可达几万件,可用于大批量生产。

利用RPM技术直接制造金属模具方法在缩短制造周期、节省资源、发挥材料性能、提高精度、降低成本方面具有很大潜力。目前,用SLS和FDM等工艺方法直接成形金属模的研究仍在进行之中。

另外,注塑模、压铸模等多种模具,常常需要用电火花机床(EDM)通过成形电极进行电加工。利用RPM原型或其工艺转换模,采用研磨法、精密铸造、电铸、粉末冶金、石墨成形等方法,快速制作金属电极和石墨电极,用于所需模具的加工,要比通常的机械加工方法具有速度快、质量好、成本低、制造周期短的特点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。