迄今为止,殷墟已发现的三处较大的铸铜遗址中,小屯东北地铸铜遗址所出材料现藏台湾中研院史语所,未经检测;苗圃北地的部分陶范分别在七十年代和九十年代由北京科技大学和沈阳铸造研究所等单位做了科学检测,检测的重点有所不同;孝民屯铸铜遗址出土的陶范则由考古所联合英属哥伦比亚大学等做了较为详细的检测,现分述如下:

(一)苗圃北地铸铜遗址及妇好墓出土陶范的材料分析

北京科技大学曾对苗圃北地所出7件陶范和芯作岩相测定,其矿物组成主要是石英,还有正长岩、斜长岩、角闪石、辉石和云母等[13],与当地土壤的矿物组成一致,说明这些陶范和芯都是就地取土的。

小屯苗圃北地及妇好墓出土的商代陶范和芯,其工艺性能、粒度及化学成分如表2-1、表2-2、表2-3所示[14]。

表2-1 小屯出土的商代造型材料工艺性能测定

表2-2 小屯出土的商代范、芯的粒度分析

表2-3 小屯出土的商代范、芯的化学成分(重量百分比,wt%)

说明:SiO2、Al2O3、TiO2用化学定量分析,少量、痕量采用发射光谱摄谱法定性,其余用原子吸收光谱分析。Cu已换算为金属铜,实际为氧化铜和碱式碳酸铜。由于范、芯均经焙烧和浇注时的灼烧以及长期埋置,必然影响到分析数据的精确性,与原来的化学组成有所差别,以上仅供参考,造型材料的测定也是这样。表2-1,2-2,2-3各项数据均由沈阳铸造研究所检测和提供。带∗号的为首都钢铁公司钢铁研究所中心实验室分析。

根据表2-3,苗圃北地铸铜遗址所出陶范均有较高的二氧化硅含量。分析者认为这是由于在粘土内加砂造成的,可提高耐火度,而型芯的二氧化硅则较低,灼减量达11%,是芯料中掺入多量草木灰所致。有的型芯含铜量高达12%,则是由于质地较为松散,浇注后铜水掺入的缘故,而铸范含铜量仅0.019%,说明质地比泥芯密实得多。范和芯的含泥量从检验数据看,自14%到49%不等,但它们都经过焙烧和浇注时的高温烘烤,实际含量应以泥芯为多。所含砂粒的颗粒组成一般小于270目,用显微镜观察,砂粒周围可见粉状物包覆。

对范、芯的粒度分析则表明,苗圃北地所出的范、芯都含有一定数量的砂粒,其中粗砂很少,较粗的砂粒和较细的砂粒约各占25%,其余是很细的砂,砂粒形状为多角形和圆形。这些范和芯的外表通常为深浅不同的砖红色,这是造型材料中含有少量氧化铁,又在氧化气氛下焙烧所致。部分表层由于金属液灼烧而成暗灰色,厚度约1毫米[15]。

(二)孝民屯铸铜遗址出土陶范的化学成分、羼和料及表面层分析

孝民屯铸铜遗址出土的陶范绝大多数为礼器范和芯,仅有极个别可能为车马器范及兵器工具范或芯。出土陶模较少,多为附件部位的陶模,另有少量未浇铸的陶范。

我们对这批陶范的材料和处理工艺做了较为细致的分析工作,集中在原料、羼和料和表面层成分的分析上[16]。

1.形貌观察及成分分析

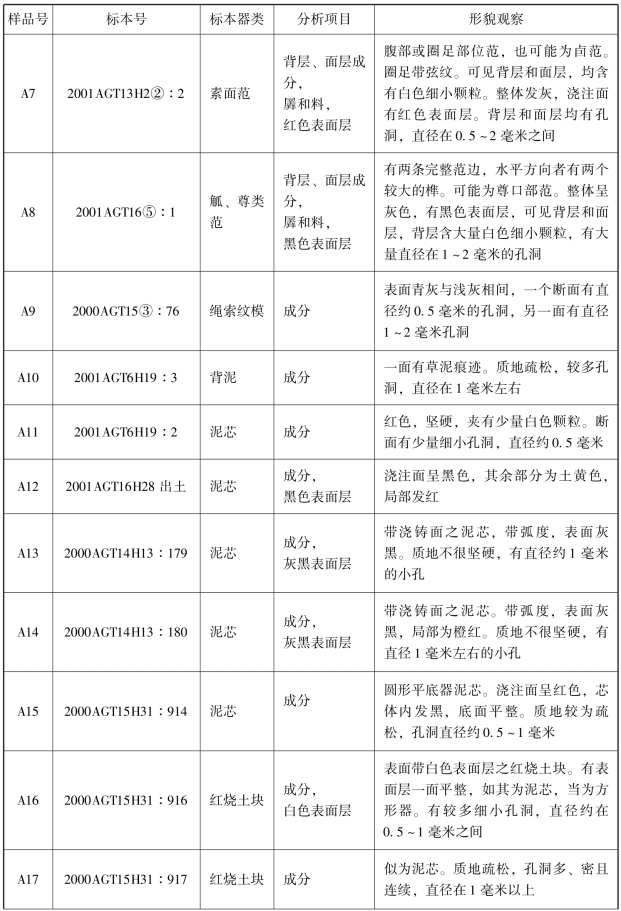

这批陶范大多呈青灰色,有些在浇注面上有黑色、红色的表面层,质地较为疏松,有孔洞,从外观来看少量陶范有分层的痕迹。泥芯的质地较范疏松,硬度较低;有一些红色的烧土块,看起来与泥芯类似,但更为疏松,有一件有白色的表面层。模表面较为光滑,一般也呈青灰色。我们选取了代表性的陶范、泥芯、红烧土块、背泥、模及同出的陶片样品,并选取了1个土壤样品,其基本形貌观察及所作的分析项目如表2-4所示。

表2-4 陶范样品的形貌观察

(续表)

(续表)

我们将上述17件标本的23个样品(其中有6件标本在不同部位取了样品)与用作对比的1件陶片与1件土壤样品送交北京大学地质学系等离子光谱实验室进行检测,采用的检测仪器是美国Jarrell-Ash公司产ICAP-9000SP型等离子直读光谱仪,所得结果见表2-5,每个样品上面一行为成分检测结果,下面一行为刨除烧失量之后的归一结果。

表2-5 化学成分检测结果

(续表)

(续表)

根据表2-5的数据,笔者利用统计分析软件SPSS对这25个样品进行了主因子二维散点分析,所得结果见图2-2。

图2-2 殷墟陶范样品主因子分析二维散点图

图上X轴和Y轴分别代表因子1和因子2,表征成分之间的相关度。样品成分之间的相关性可由图上距离的远近来看出。

由图2-2可以看出,除2001AGT16⑤∶1号陶范的背层样品(14号)外,绝大多数陶范、模、芯烧土块、背泥的成分都比较接近,但与陶片、生土有一定区别。这表明制作铸型的材料与工艺均与制作陶片不同,并由于羼和料的原因与生土也有差别。

范与泥芯的成分有差别,而模、红烧土块、背泥的成分均较为接近泥芯,说明范的原料选取和制备与模、芯有一定差别。范的成分可分成两大群,显示取土地点可能略有差别或是含有羼和料的比例不同,可分为A、B两类(见图2-2)。大部分陶范的背面层成分接近,比如2、3号样品(A2范),5、6、7号样品(A4范),11、12号样品(A7范)等。少数有差异,比如9号和10号样品(A6范),13和14号样品(A8范),背层和面层差别均较大,背层都有较多羼和料,特别是后者,氧化钙的含量很高,器表可见较多白色颗粒。此外,17号样品(A11泥芯)、22号样品(A16红烧土块)与其他泥芯差别较大,落入B类的范畴,这两个样品可能也含有一定的羼和料。相比而言,泥芯的烧失量大于陶范,说明前者可能羼有更多的植物灰质。

2.羼和料分析

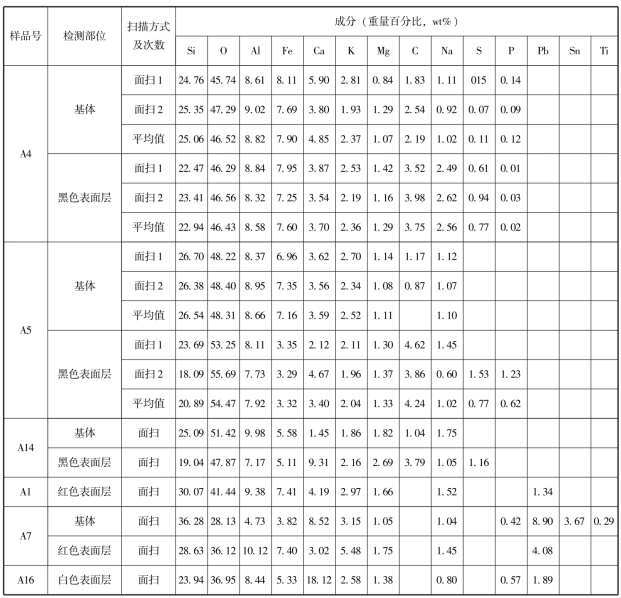

为了解这批陶范羼和料的成分,笔者利用OPTON公司产的CSM950型扫描电镜能谱分析仪进行了检测,测得的结果见表2-6。

表2-6 显微结构及羼和料

(续表)

由表2-6可见,这些羼和料的主成分是碳酸钙和二氧化硅。就目前所知,中国古代陶器为改善陶器的耐急冷急热性能,往往在陶土内加入大量粗颗粒物质,这些产品通常有夹砂陶、夹蚌陶和夹炭陶三种,前两者的羼和物为白色,主成分分别为二氧化硅和碳酸钙,也有少量陶器中加入了一种天然的碳酸钙矿石,可能是石灰石,也可能是大理石或者高岭石[17]。从外观来看,这些陶范中夹杂的白色物质,大多不具有明显的棱角,颗粒也较为细小,看起来不像砂粒。因此,我们使用30%的盐酸滴注的办法判断这些陶范掺杂的物质到底是以碳酸钙粉末为主还是石英颗粒为主,结果如表2-7所示。

表2-7 陶范与泥芯表面滴注盐酸的情况

这些样品在与盐酸彻底反应之后,经过冲洗干燥,大多数表面已不见白色物质。由此可见,大部分陶范中掺杂的白色颗粒主要成分为碳酸钙,但是尚不能判断其为蚌壳末还是天然的碳酸钙矿石。相比而言,范中掺杂碳酸钙的现象较为普遍,而泥芯中则较少。A6范的表面在与盐酸彻底反应完之后,仍然可见较大的白色颗粒,可见其除了掺杂碳酸钙粉末而外,还掺有较大的石英颗粒,可能为砂粒。

3.表面层矿物组成分析

在这批陶范样品中,有些表面有一层红色、黑色或白色的物质。采用BD-86型X射线衍射仪分析这些表面层的矿物组成,检测结果见表2-8。

表2-8 样品的表面层矿物组成

从上面的检测结果来看,样品表面层的成分仍是以土壤的基本组分为主,即石英、长石、方解石、伊利石等。这一方面是由于这层表面层很薄,检测的结果已经包含了部分基体的成分,另一方面可能是由于刷涂的物质的确与土壤成分类似,比如A1号和A7号陶范的红色表面层,就是以石英、长石、方解石等为主,显色成分为氧化铁,可能是用一种富含赤铁矿的泥浆刷上去的。A16号红烧土块上的白色表面层,厚且均匀,检测结果主要是方解石,很可能是用生石灰抹上去的。黑色表面层的颜色则主要是因为含碳。这些陶范(除A5号陶范和A16号红烧土块外)均含有石膏,这是一个值得进一步分析和研究的现象。

4.表面层成分分析

为进一步确定这批陶范的表面层及羼和料的形貌及成分,我们用扫描电镜能谱仪进行成分分析,表面层的检测结果见表2-9。由于能谱仪检测碳元素时不能镀碳,这样会导电性较差,无法看到清晰的显微图像,因此我们在检测黑色表面层的成分时使用了镀金的方法,其余样品仍旧使用镀碳方法处理。

表2-9 样品的基体及表面层成分

从分析结果可见,陶范及泥芯表面的黑色表面层均含有较基体为高的碳和硫。由于这些陶范的表面未见浇铸的痕迹,并且检测结果亦不含铜、锡、铅等合金元素,因此认为这层黑色的表面物质可能是由于烟熏形成的。

陶范表面的红色表面层,与基体相比含有较高的铁,很可能是表面刷涂了富含赤铁矿的泥浆形成的。由于这两件样品中含有锡、铅等元素,表明已被浇铸过。

A16号红烧土块的白色表面层较为特殊,检测结果表明其含有非常高的钙含量,并含有一定量的铅,因此这个红烧土块可能是经过浇铸的泥芯的碎块。

从以上的检测结果来看,这批陶范的原料可能均取自当地的土壤,但是取土的地点可能略有差别,并掺有一定量的羼和料。陶范的原料选取与制备工艺可能与陶片有较大的差别。但是,此时还不像侯马遗址出土的陶范那样普遍使用精选的面层材料,而是采用同样的原料,在背层中掺入较多的羼和料。这表明在殷墟后期,人们已经开始意识到背料和面料的区别,并采取了相应的处理工艺。大部分陶范中掺杂的白色颗粒主要为碳酸钙,但是尚不能判断其为蚌壳末还是天然的碳酸钙矿石,有的还掺有砂粒。范的原料选取和制备与模、芯有一定差别,相比而言,泥芯的烧失量大于陶范,说明前者可能掺有更多的植物灰质。

陶范以及泥芯的黑色表面层可能是烟熏形成的,红色表面层可能是用一种富含赤铁矿的泥浆刷上去的,这说明当时已经有于范表面刷涂料以便脱范和保证铸造器物表面质量的工艺考虑。16号红烧土块有可能是经过浇注的泥芯,其上的白色表面层厚且均匀,很可能是用生石灰抹上去的。有些陶范表面层的矿物成分含有石膏,这是一个值得注意的现象,在以往的研究中未曾见过,值得进一步分析。

(三)殷墟陶范、陶模、泥芯的总体成分分析

陶瓷材料分析通常需要结合化学分析和岩相分析,前者帮助我们了解材料的化学成分,后者可以帮助了解结构组成,有时候化学成分相似的样品可能有完全不同的总体成分(英文写作bulk composition,不同于化学成分,这里主要是指不同粒度颗粒的含量,而后者是指各种氧化物的含量)。只有两者结合,才可以充分了解其材料来源与加工工艺。前述研究尽管也使用了显微镜观察,但并未提供太多有关总体成分的信息。

史道曼等[18]利用岩相分析方法观察了四块孝民屯铸铜遗址出土陶范的显微结构,发现这些陶范尽管也来源于土壤,但总体成分完全不同于陶器。因此,我们利用岩相分析和显微分析检测殷墟的陶范、陶模、泥芯的总体成分,并据此对它们的材料来源和处理方式进行了分析[19],现综述如下:

1.安阳的古土壤

图2-3 安阳地区的古土壤分布示意图

为了解安阳铸铜遗址出土的范、模和芯的原料来源,我们采集了安阳的古土壤进行比对。洹河流域的地质考古资源调查显示,在殷墟时期安阳地区分布着两种古土壤[20]:京广铁路以西,主体分布着更新世和全新世原生或次生黄土,主要是由风的作用形成的。黄土顶部普遍发育一层红褐色的古土壤,当地人称其为“红土”。而京广线以东地区主要分布着浅灰或深灰色的冲积土,其顶部发育一层褐黑色古土壤,当地人称其为“黑土”。殷墟时期人们在这两种古土壤上活动,其生活、生产应该与这两种古土壤密切相关,也应对它们有很深的认知。

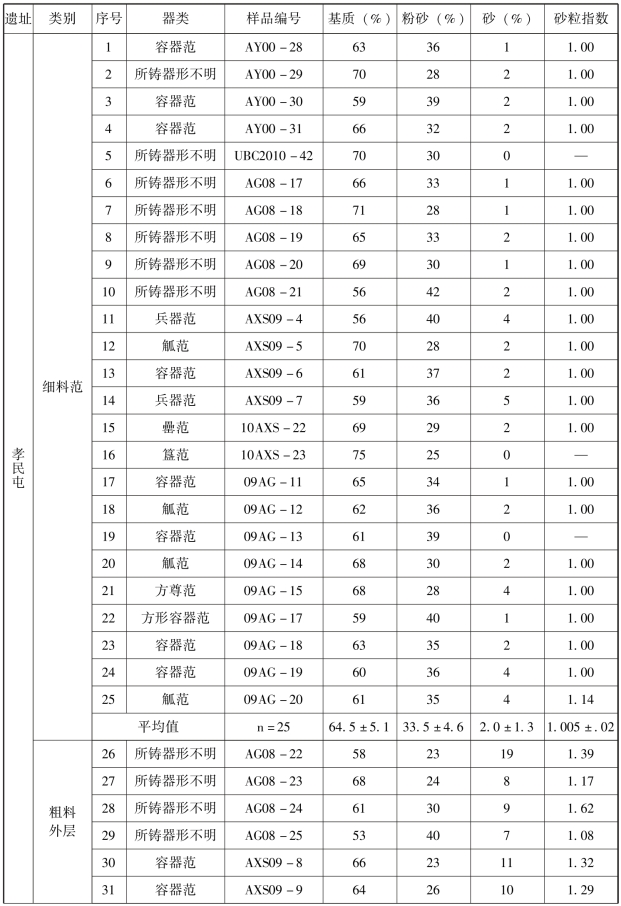

2.利用数点法分析陶范、模、芯的总体成分(https://www.xing528.com)

我们通过岩相显微分析及数点法对殷墟出土的陶范、陶模、泥芯以及安阳本地的原生土进行了结构组成分析,采集的样品概况见表2-10。

表2-10 采集样品概况

所谓数点法就是将样品制成薄片,在岩相显微镜下观察,计算一定面积中粉砂、砂以及基质(粉砂粘土的混合物)三者所占的百分比。

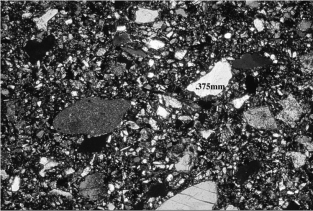

图2-4 粗料范

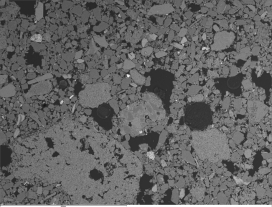

图2-5 细料范

这些样品中,陶范样品可分为三种:粗料范(图2-4)、细料范(图2-5)、带有粗细两层泥料的双层范(图2-6)[21]。细料范颗粒看起来比较细小,表面光滑,粗料范的颗粒看起来比较大,手感粗糙。双层范中背层为粗料,面层为细料。孝民屯的双层范样品中有3个细料层样品不符合测试要求,未获得测试结果。苗圃北地1个泥芯样品有红褐双色。范、模、芯的检测结果分别参见表2-11、2-12、2-13。

图2-6 双层范(面层为细料层,背层为粗料层)

表2-11 陶范总体成分

(续表)

表2-12 陶模的总体成分

表2-13 泥芯的总体成分

(续表)

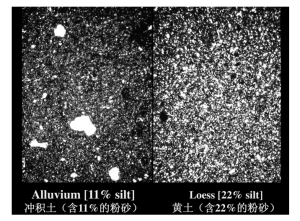

通过对黄土和冲积土的总体成分分析,我们发现原生黄土中物质颗粒径相对均匀,而冲积土中物质颗粒径差别较大(图2-7)。在原生黄土中很少砂粒大小的颗粒,但在冲击土中很多,而经过数点法分析,原生黄土的平均粉砂含量比冲积土的平均粉砂含量高出一倍多(图2-8)。

图2-7 安阳地区两种古土壤

图2-8 安阳本地原生土总体成分比较三元图

总体而言,孝民屯铸铜遗址与苗圃北地铸铜遗址出土的陶范、陶模、泥芯的总体成分都非常接近,故可认为两铸铜遗址制作陶范、陶模、泥芯的原料是相同的。陶范的平均粉砂含量,尤其细料范和双层范细料的平均粉砂含量比原生黄土高出十多个百分点,证明陶范具有高粉砂的特性(图2-9,图2-10)。模和芯的平均粉砂含量均接近或略高于原生黄土,而均与冲积土差别较大(图2-11,图2-12)。此外,铸铜遗址内出土的烘焙火候较低的陶范,还处于阴干阶段的陶模、部分泥芯内部均呈现土之本色,与原生黄土的颜色相近。这些现象证明殷墟范、模、芯的原材料均来自安阳地区的原生黄土。

图2-9 孝民屯陶范与本地原生土总体成分比较三元图

图2-10 苗圃北地陶范与本地原生土总体成分比较三元图

图2-11 孝民屯和苗圃北地陶模与本地原生土总体成分比较三元图

图2-12 孝民屯和苗圃北地泥芯与本地原生土总体成分比较三元图

其中,细料范与双层范的细料无论是基质平均含量,还是粉砂平均含量,以及砂的平均含量、砂粒平均指数等数值均非常接近,证明细料范与双层范的细料层不仅来自同样的原料,可能还有相同的处理工艺。

双层范可以明显看到粗料层和细料层的差异(图2-13)。粗料层和粗料范的平均含砂量及平均砂粒指数明显高于细料层、细料范以及原生黄土。砂质颗粒大小不一,较大者甚至肉眼可视(图2-14)。因此,可能存在练泥过程中向双层范的粗料层以及粗料范人为加砂的工序。

图2-13 孝民屯双层范细料与粗料的显微图像

图2-14 双层范AG08-22背料层的显微图像(颗粒度0.375毫米属于中砂)

陶模的平均粉砂含量和平均含砂量均略高于原生黄土,这说明这些陶模是直接用原生黄土制作的,其粉砂含量略高的原因可能是经过了洗土去杂质的过程。双层模数量甚少,样品AG08-10为双层模,外层的粉砂含量为38%,高于黄土的平均粉砂含量约一倍,可能也是洗土去泥(粘土)的结果,而内侧的粉砂含量为18%,接近于黄土的粉砂含量,说明内层是用黄土直接制成,没有经过处理。

泥芯的平均含砂量要比原生黄土高得多,有的泥芯的含砂量高达17%,远高于原生黄土的含砂量,而少量泥芯含砂量仅为0-2%,与原生黄土含砂量接近。兵器芯的含砂量高于其他种类的泥芯。因此,在制作不同器类的泥芯时,根据性能的需求工艺存在差别,大部分芯料需要人为加砂,尤其兵器芯加砂更多一些,但也有不加砂的情况。

3.陶范、陶模和泥芯的处理工艺

根据前面的结构组成分析,我们知道陶范的粉砂含量比原生黄土高出较多,有可能是经过淘洗的结果。借助扫描电镜,我们发现陶范的显微结构中,有较多的粉砂,粘土很少,孔隙很多(图2-15),很像黄土经过淘洗的结果(图2-16)。

近几年,我们通过实验,采用多次、反复淘洗的办法,减少黄土中的基质(粘土)成分来提高陶土中的粉砂含量(图2-17)。实验结果显示,这种做法的确可以提高陶土中的粉砂含量,因此可以认为“洗土去泥(去掉粘土)”是处理陶范材料的一个非常重要的工序。

图2-15 陶范的显微结构

图2-16 黄土的显微结构

许多陶范内部的显微结构存在着大量空洞,粘土很少,有的甚至几乎看不到粘土的存在(图2-15)。这就提出一些很难解释的问题:空洞是怎么形成的?没有粘土,陶范内的粉砂是如何粘结在一起的?

图2-17 洗土去泥实验

观察陶范样品的电镜背散射影像,结合定量X射线衍射和X荧光能谱分析,我们发现粉砂之间普遍存在一种“隐晶钙质物”(图2-18的浅色部分),可能是碳酸钙化的消石灰,粉砂之间的粘结很可能是靠这种物质完成的。苗圃北地出土的一块陶范的显微图像显示左侧消石灰含量明显多于右侧(图2-19),这很可能是添加消石灰时搅拌不均匀造成的,自然界不可能存在这种现象,这个样品有力地证明了人为添加消石灰的可能性。

图2-18 陶范的显微结构(按照不同元素进行标色,浅色为钙,深色为硅)

图2-19 苗圃北地出土陶范的显微图像

空洞的成因推测是在材料中加入了诸如牛粪之类的有机质,因为陶范样品中经常分析到富磷、钙、铁的隐晶物质(图2-20,图2-21),在焙烧陶范的过程中这些有机物质被燃烧掉后形成了空洞。

图2-20 陶范的显微图像(浅色部分可能为有机添加物)

图2-21 图2-20中浅色部分的XRF检测(主要成分为为磷、铁、钙等)

因此,我们在实验的过程中加入一些石灰和经过研磨的牛粪粉末,石灰可以对粉砂起粘接作用,而牛粪粉末在焙烧陶范的过程中被燃烧掉后可以形成空洞。经过焙烧后的陶范也具有较多孔洞(图2-22),这一点与出土陶范比较相似(图2-23)。但我们可以明显看到复制陶范中有较多植硅石的存在,这和出土陶范主要由单纯的颗粒构成,还有一定的差别,这表明关于造型材料的处理工艺还需要继续深入研究。

图2-22 复制陶范的显微结构

图2-23 孝民屯出土陶范的显微结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。